ホイールハウスのスタンピング:自動車製造ガイド

要点まとめ

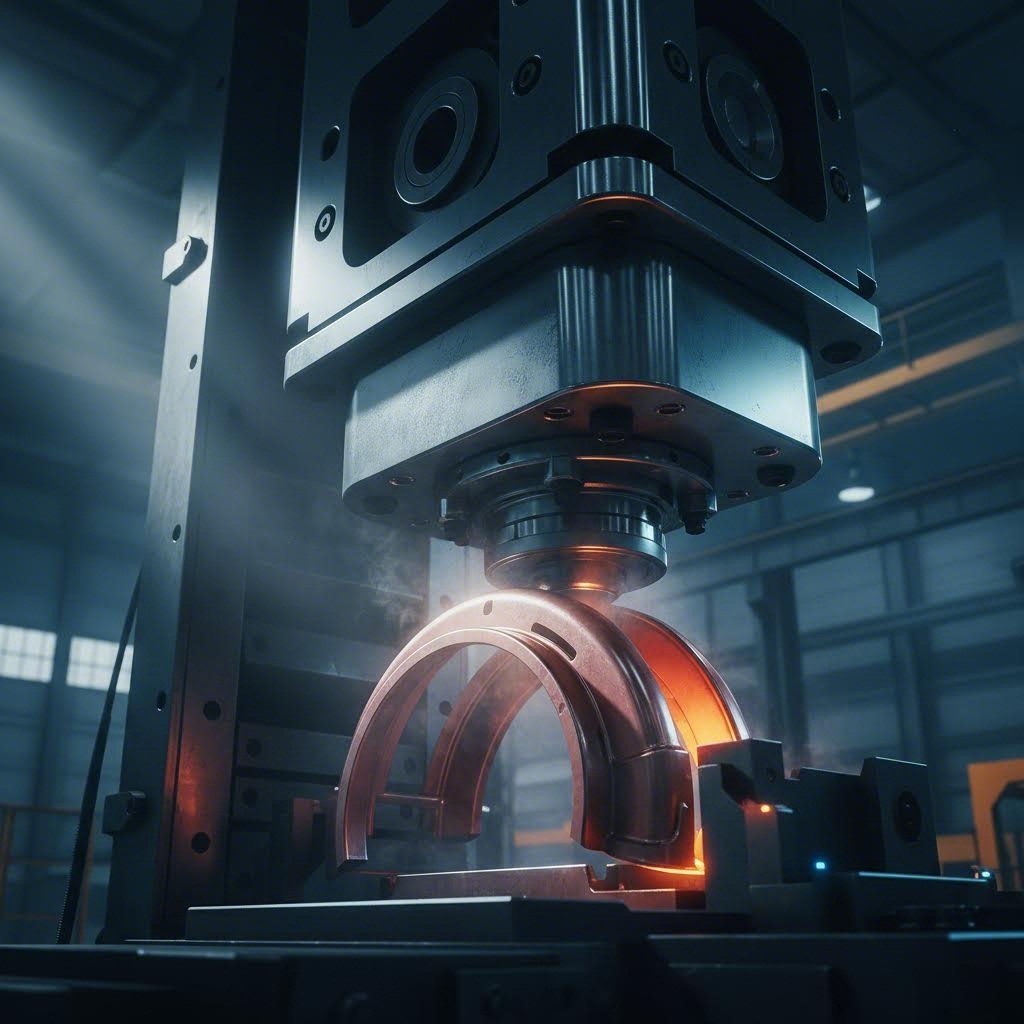

ホイールハウスのスタンピング は、高トン数の油圧または機械式プレスを使用して金属製のホイールウェル(ホイールアーチとも呼ばれる)を成形する自動車製造プロセスです。ペーパークラフトで使用される卓上用「スタンプホイール」とは異なり、この産業技術では 深絞り 平板状の金属材—通常は高張力鋼またはアルミニウム—を複雑な曲面を持つ構造部品へと成形し、車両のサスペンションとタイヤを収容する。

本ガイドでは、自動車用ホイールハウスの製造におけるエンジニアリング仕様、材料上の課題、および段階的な生産フローについて解説し、構造的剛性と正確なOEM公差を確保する方法を紹介します。

ホイールハウス部品:定義と機能

自動車工学において、 ホイールハウス (ホイールウェルまたはホイールアーチと呼ばれることが多い)は、ボディインホワイト(BIW)の重要な構成部品です。これは車両のタイヤを収容する部分であり、道路環境とシャシーや乗員キャビンを分離する役割を果たします。外装の「フェンダー」と混同されがちですが、ホイールハウスは道路からの飛び石、水しぶき、振動音を管理する内部の構造的シェルです。

このアセンブリは通常、2つの主要なプレス成形部品から構成されます。すなわち、 インナーホイールハウス および アウターホイールハウス です。インナーパネルは車両の床パンおよびサイドレールに直接溶接されており、シャシーのねじり剛性に大きく寄与しています。一方、アウターパネルはクォーターパネルまたはフェンダーに接合され、車両の外観上のホイールアーチ形状を形成します。これらの部品はサスペンションシステム(ショックアブソーバーやスプリングなど)の動的な動きに対応しなければならないため、欠陥なく製造することが難しいほど深く複雑な幾何学的形状を必要とします。

デザイナーは、タイヤの動きやサスペンションの可動に必要な十分なクリアランスを確保しつつ、室内空間を最大化するなど、相反する要求をバランスさせる必要があります。この幾何学的な複雑さにより スタンピングプロセス これらの部品を必要な速度と再現性で量産する唯一の実行可能な方法となっています。

金属プレス加工プロセス:ステップバイステップ

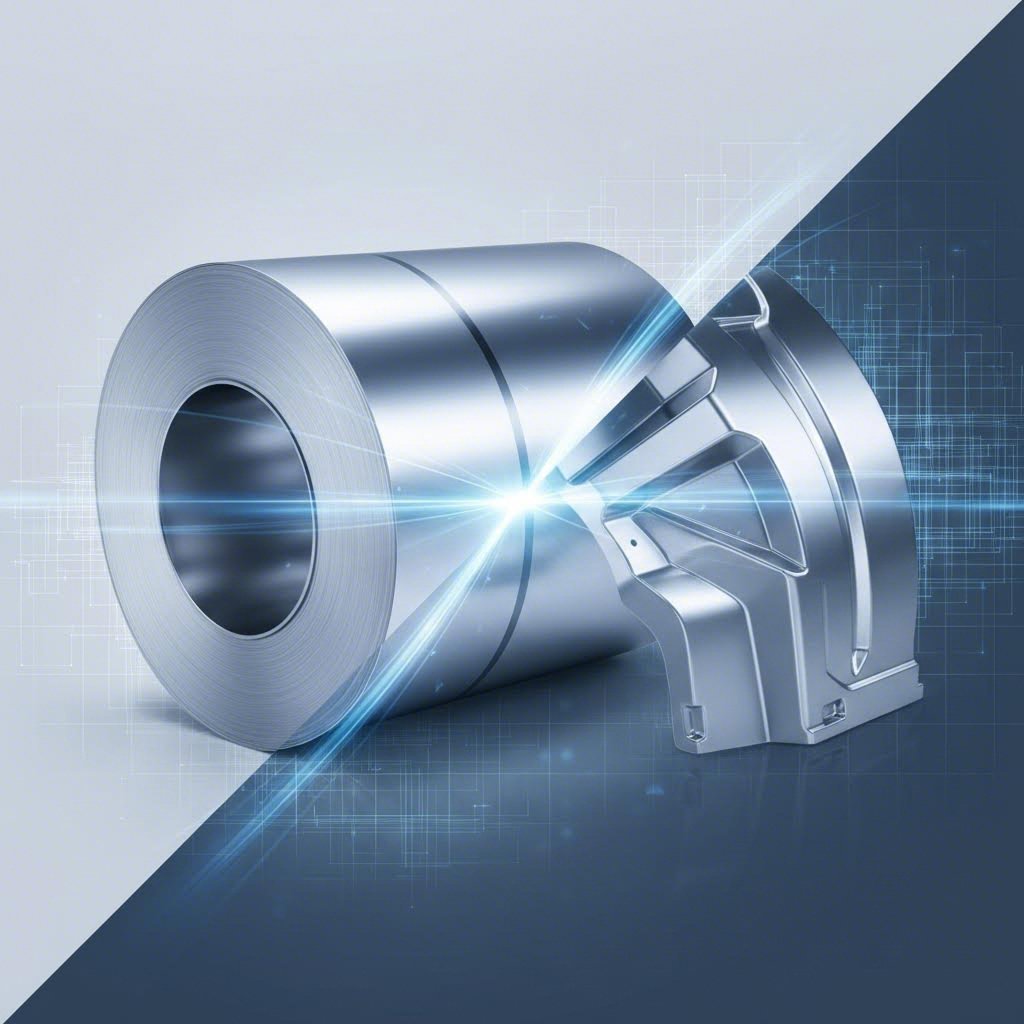

ホイールハウスの製造には、トランスファープレスラインまたはプログレッシブダイ装置で通常行われる順次的な ダイスタンピング ワークフローが関与します。産業用スタンピングの専門家である Mursix によると、このプロセスでは平らな金属コイルが一連の精密な工程を通じて完成した3次元部品へと変形されます。ホイールハウスの場合、一般的に以下の4つの重要な段階から構成されます。

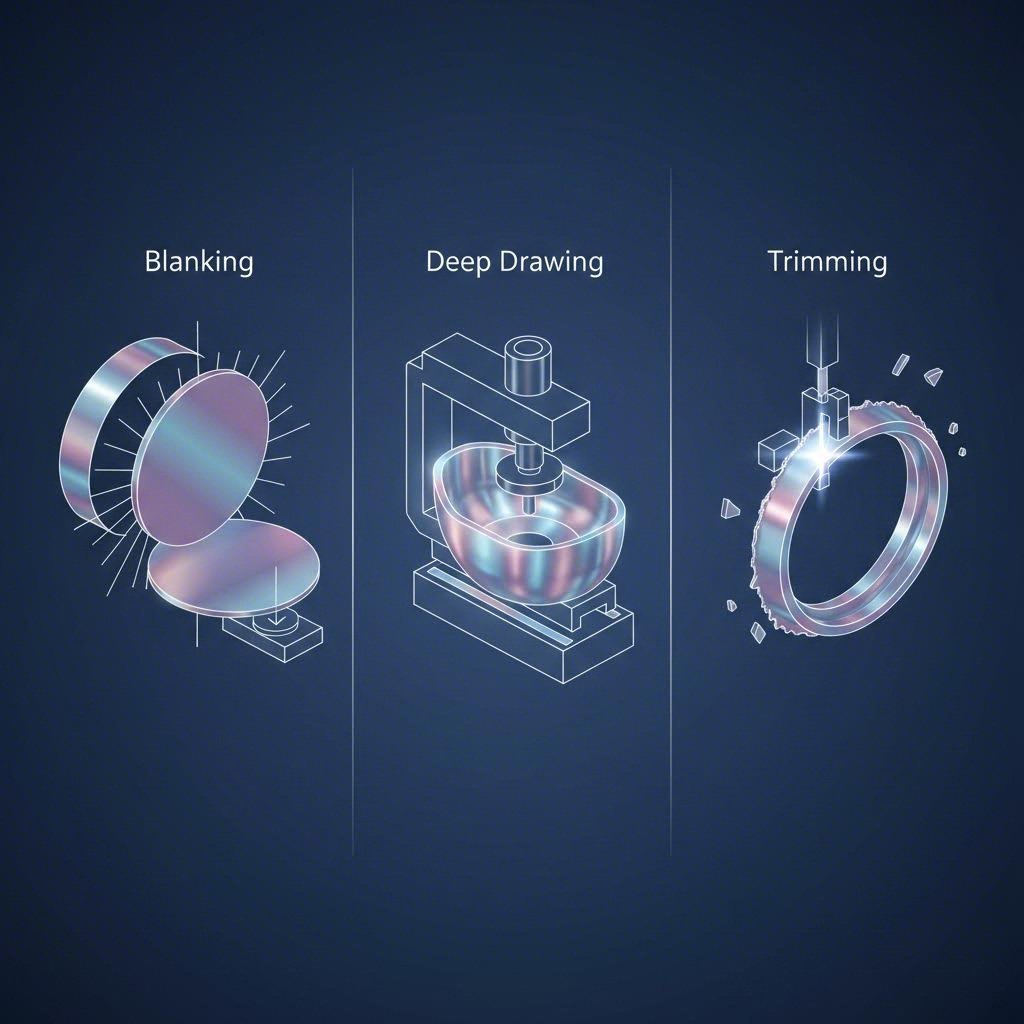

1. ブランキング

工程は 片付け ここで、シート金属のマスターコイルから特定の形状が切り出されます。ホイールハウスの場合、このブランクは通常、深く立ち上がる側面に十分な材料を提供しつつ過剰な廃材を出さないよう計算された、大きめのほぼ半円形または長方形の板です。ブランクのエッジ品質は極めて重要です。バリや微細亀裂があると、成形工程中に大きな割れへと進行する可能性があります。

2. 深絞り

これは最も技術的に難しい工程です。平らなブランクをダイスの穴の上に置き、パンチによって金属を押し下げてホイールハウスのカップ状の形状を作ります。ホイールウェルは深い(サスペンションストラットを収容するために10~15インチ以上になることが多いため)ため、金属は破断せずに塑性変形しながら流れる必要があります。エンジニアは 延伸比率 を注意深く監視し、しばしばドロービーズを使用して材料の流れを制御し、フランジ領域でのしわの発生を防ぎます。

3. 刈り取り

深絞りの形状が形成された後、周囲のはみ出した部分(バインダースクラップ)を除去する必要があります。 トリム用ダイス ホイールハウスの最終的な外周を正確なCAD仕様に合わせて切断し、フロアパンおよびクォーターパネルと完全に適合するようにする。ホイールハウスの組み立てにおける隙間は水漏れや構造的な弱点を引き起こす可能性があるため、ここでは精度が絶対条件である。

4. ピアッシングおよびフランジング

プレスの最終工程は ピアス サスペンション取り付け部、ブレーキラインクリップ、防音ライナ取り付け用の穴を開けることである。同時に、フランジ加工によって特定の端部を曲げ、溶接面を形成する場合もある。大量生産では、これらの工程は数秒で完了し、自動搬送システムが部品を金型ステーション間で移動させる。

材料選定:鋼 vs. アルミニウム

ホイールハウスのスタンピングに使用する材料の選定は、車両の重量目標および衝突安全要件によって決まる。製造エンジニアにとって最も重要なのは材料の成形性、すなわち破断せずに延ばせる能力である。

- 高張力鋼 (HSS): 従来、耐久性と低コストのため、ホイールハウスの標準素材でした。道路からの飛び石などの衝撃から優れた保護を提供します。ただし、HSSはプレス成形に非常に高いトン数を必要とし、金型への摩耗も大きくなります。

- アルミニウム合金(5000/6000シリーズ): 最近では、非ばね質量の軽減と航続距離の向上を図るため、現代の電気自動車や高級車にアルミ製ホイールハウスがますます採用されています。しかし、アルミニウムのプレス成形には特有の課題があり、主に スプリングバック —プレスが戻った後に金属が元の形状に戻ろうとする「スプリングバック」現象があります。金型設計者は、部品を過剰に曲げたり、高度なシミュレーションソフトウェアを使用したりして、これに対応する必要があります。

試作段階から量産へ移行する製造業者にとって、適切な素材を選ぶことと同じくらい、適切なパートナーを選定することが極めて重要です。 シャオイ金属技術 この移行に特化しており、IATF 16949認証の高精度を活用して、ホイールハウスやサブフレームなどの複雑な部品を提供しています。素材選定の検証のための50個の試作から、数百万ユニットへの量産立ち上げまで、最大600トンのプレス能力により、グローバルOEM基準への一貫した準拠を保証します。

量産スタンピング対手動成形

この分野でよく混同される点は、工業用 スタンプ と手動の English Wheel 手法との違いです。両技術とも金属を曲面に成形しますが、自動車業界ではまったく異なる目的に使われます。

| 特徴 | 産業用スタンピング工程 | English Wheel(手動) |

|---|---|---|

| 機動 | 金型付き油圧/機械式プレス | 2つの鋼製ローラー(アンビル)間で金属を圧延する方法 |

| 音量 | 大量生産(1日数千個以上) | 小量生産(ワンオフまたはプロトタイプ) |

| 一貫性 | 同一部品(マイクロレベルの公差) | 作業者の技術に依存;個々に異なる仕上がり |

| 応用 | OEM自動車製造 | クラシックカーのレストア、ホットロッド、カスタム製作 |

ヴィンテージ車をレストアしていて交換用パネルが見つからない場合、職人がイングリッシュホイールを使って手作業でホイールハウスを成形するかもしれません。しかし、現代の自動車製造では、 プレス機 プレス成形が、必要な構造的強度と生産速度を実現できる唯一の方法です。

品質管理および一般的な欠陥

ホイールハウスの絞り加工は、絞りの深さや形状の複雑さから特定の欠陥が発生しやすくなります。品質管理チームは通常、以下の3つの主要な故障モードを監視します:

- 割れ(破断): 金属が引張強度限界を超えて伸びた場合に発生し、通常はホイールアーチの最も深い角部で見られます。これは多くの場合、潤滑不足または押さえ圧力の過剰を示しています。

- しわ(ワニング): 金属が流動する代わりに圧縮される際に発生し、典型的にはフランジや側壁に沿って現れます。この構造的欠陥は、部品の正しい溶接を困難にします。

- スプリングバック: アルミニウムの場合 aforementionedのように、金型離脱後に部品が変形することがあります。現在では、最終的な形状が厳しい公差内でCADモデルと一致していることを確認するために、高度な光学スキャニングシステムが使用されています。

まとめ

ホイールハウスのスタンピングは、材料科学と機械工学が高度に融合したプロセスです。高強度鋼のブランキングから始まり、タイヤを保護するアーチ形状を形成する複雑な深絞り加工に至るまで、車両の構造的完全性を確保するために各工程が精密に設計されています。自動車エンジニアや調達担当者にとって、材料のスプリングバックやプレス機のトン数など、この製造プロセスの細部を理解することは、現代の輸送機器が求める厳しい要件を満たす部品を調達する上で不可欠です。

よく 聞かれる 質問

1. ホイールハウスとフェンダーの違いは何ですか?

The ホイールハウス (またはホイールウェル)は、タイヤを取り囲み、シャーシを保護する構造的な内側のカバーです。一方、 フェンダー は外装用の外観パネルであり、ホイールハウスを覆い、車体デザインに自然に溶け込みます。ホイールハウスは構造を担い、フェンダーはスタイリングを担います。

2. なぜホイールハウスには深絞り加工が用いられるのですか?

深絞り サスペンションシステムを収納するために必要な深いカップ状の形状を作成できる唯一のスタンピング技術です。単純な曲げや折りでは、機能的なホイールハウスに必要なシームレスで水密性のある深さを実現することはできません。

3. ホイールハウスのスタンピングにはアルミニウムを使用できますか?

はい、車両の軽量化のためにアルミニウムは広く使用されています。ただし、アルミニウムは一般に軟鋼よりも成形性が低いため、 スプリングバック 割れを防ぐために特別なスタンピング技術を必要とします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——