シートベルトバックルのスタンピング:製造精度と安全基準。スチールコイルをシートベルトバックル部品に変換するプログレッシブダイスタンピングライン

要点まとめ

シートベルトバックルのスタンピング は、プログレッシブダイ技術を用いて高強度炭素鋼を生命を守る安全部品に変換する高精度の製造プロセスです。この方法により、「FMVSS 209」などの安全基準への厳密な準拠が保証され、高い引張強度とゼロ欠陥の許容範囲を持つ部品を提供できます。 FMVSS 209 、高い引張強度とゼロ欠陥の許容範囲を持つ部品を提供できます。

自動車エンジニアや調達担当者にとって、重要な成功要因には、適切な材質グレードの選定(通常、構造部には炭素鋼、ロック機構には錫リン青銅を使用)およびJIS 1級精度のプレス機の活用が含まれます。 class 1-JIS precision 。本ガイドでは、材料選定や400トンプレス作業から品質管理、サプライヤー調達まで、一連の生産工程について解説しています。

安全性のための重要な材料選定

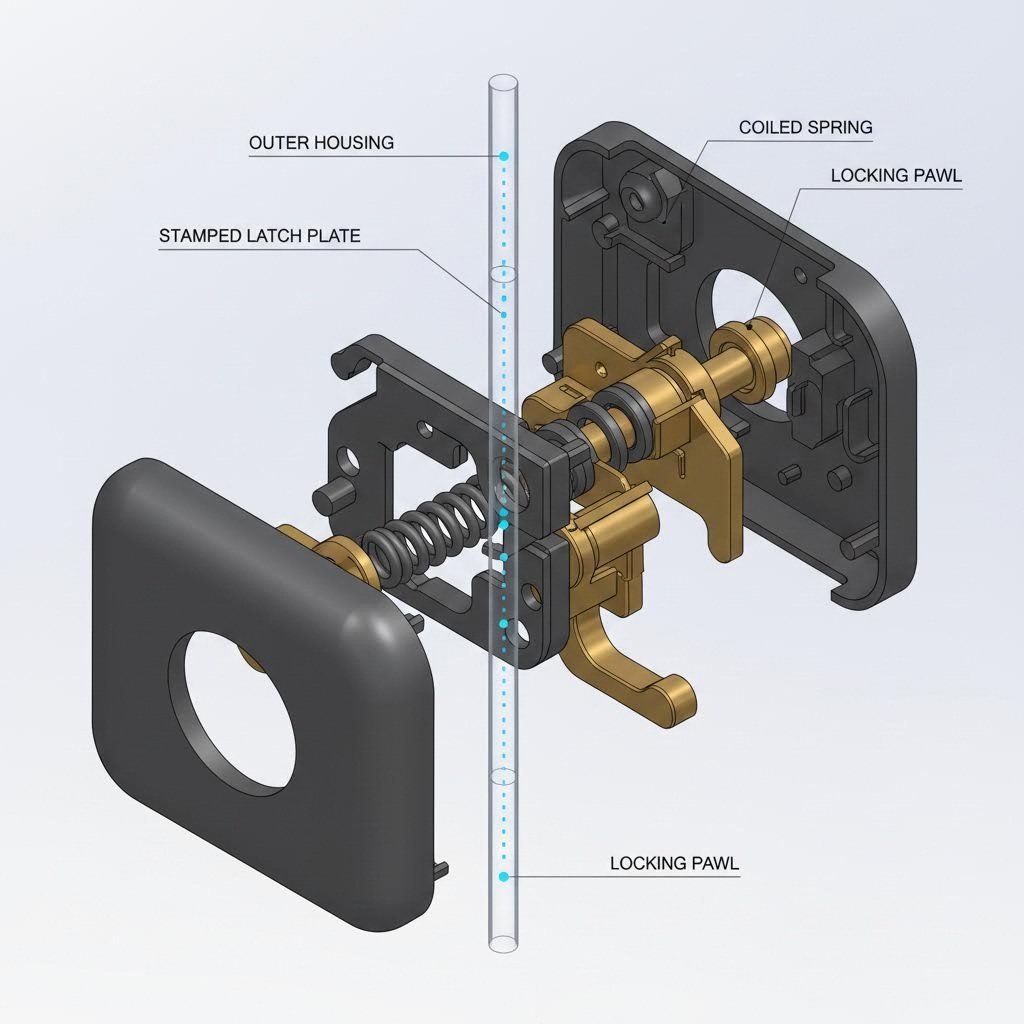

適合性のあるシートベルトバックルの基礎となるのは原材料です。外装用自動車部品とは異なり、バックル部品は変形することなく極めて高い動的負荷に耐えられる必要があります。業界標準では主に 高強度カーボンスチール 本体ハウジングおよびラッチプレート用の材料として選ばれています。この素材は優れた耐力強度を持ち、衝突時の急激な高衝撃荷重(通常2,000 kgfを超える)下でも構造的完全性を維持する能力があるため採用されています。

内部のロック機構やスプリングには、製造業者が頻繁に 錫リン青銅 または特殊合金鋼を使用しています。これらの材料は優れた疲労抵抗性と非磁性特性を持つことから選ばれ、数千回にわたる挿入サイクル後もラッチが正常に作動することを保証します。一部の最新設計では、内部のラッチプレートが電磁センサー(先進的なアクティブセーフティシステムで見られる)とも互換性を持つ必要があり、そのため正確な磁気透磁率仕様が要求されます。

表面処理も同様に重要です。生の打ち抜き鋼板は腐食に対して非常に脆弱であり、腐食によってメカニズムが固着する可能性があります。これを防ぐために、部品は厳格な アノジス または 亜鉛ニッケルめっき これにより、塩水噴霧試験の要件(通常は赤錆が発生しない72~96時間)を満たすだけでなく、リリースボタンやラッチのスムーズな機械的作動も保証します。

プログレッシブダイスタンピング工程

シートベルトバックルの大量生産は、ほぼ exclusively 「プログレッシブダイスタンピング」によって行われます。 プログレッシブダイスタンピング この工程では、金属の単一コイルから複雑な形状を高速かつ連続的に製造することが可能になります。一般的には高トン数プレスを使用し、多くの場合 400~600トン の範囲で、厚手の鋼板をマイクロンレベルの精度で切断・成形するために必要な巨大な力を発揮できます。

- 給餌: サーボフィーダーが鋼のコイルを正確なタイミングでプレスに送り込み、材料の無駄を最小限に抑えます。

- パンチングおよび曲げ加工: 金型は異なるステーションで同時に複数の工程を実行します。ストリップが前進するにつれ、プレスはラッチ機構用の穴をあけ、バックルアセンブリに必要なU字型ハウジングへと鋼板を曲げます。

- 成形およびコイニング: ラッチの係合ランプなどの重要な特徴部は、表面を硬化させ、スムーズな舌部の挿入を確実にするために、コイニング(圧縮)加工が施されています。

最近のスタンピングラインでは、多くの場合 Class 1-JIS(日本工業規格) 精度を統合しており、すべてのストロークで±0.02mmという非常に厳しい公差を維持しています。このレベルの正確さは譲れない要件です。たとえミリメートルのわずかな部分の誤差でも、バックルのジャミングや誤作動(ファルスレッチ)を引き起こし、事故時に壊滅的な故障につながる可能性があります。

品質管理および欠陥防止

安全性を左右する部品の製造において、「ゼロ欠陥」は目標ではなく必須条件です。 シートベルトバックルのスタンピング における最も深刻な課題の一つは バリ ——切断工程によって残る小さな鋭い金属のこぶ(バリ)——の管理です。バリが機構内部で剥離すると、リリースボタンが詰まったり、ラッチが完全に係合しなくなるおそれがあります。メーカーは自動バリ取りシステムやタumbling仕上げを採用して、すべてのエッジが滑らかで丸みを帯びるようにしています。

厳格な試験プロトコルにより、プレス成形部品の物理的特性が検証されます。 引張強度試験 変形したアセンブリを破断するまで引っ張り、最小負荷要件(成人用ベルトの場合、通常約5,000ポンドまたは22kN)を満たし、あるいはそれを上回ることを確認します。さらに、 サイクルテスト 舌部を数万回にわたり差し込み・解除することで長年の使用を模擬し、ラッチスプリングおよびロックプレートに金属疲労が生じないことを検証します。

最先端の製造業者はまた 挿入成形 金属スタンプの骨組みをプラスチック射出成形型に挿入する工程も採用しています。この工程により、金属が耐久性のあるABSまたはナイロン製ハウジングで覆われます。ここでの品質管理では、プラスチック射出時の高温が金属スタンプのばねを焼鈍して弱めてしまわないよう注意を払います。

規制基準および適合性

シートベルト部品は、厳しい規制への適合がなければ市場に投入できません。米国では、適用される規格は FMVSS 209 (連邦自動車安全基準第209号) は、シートベルトアセンブリの要件を規定しています。この基準は、解放力(通常45ポンド未満)および負荷下におけるアセンブリの強度を定めています。製造業者は、使用されるすべての鋼材バッチごとに詳細な文書記録およびトレーサビリティを維持しなければなりません。

世界的には、 ISO 6683 (建設機械用)やECE R16(欧州)などの規格が、類似しているものの異なる要件を課しています。たとえば、重機向けのISO規格では、作業用手袋の着用や大量のゴミが存在する環境に対応するために、異なるラッチ形状が求められることがよくあります。優れたプレス加工パートナーは、こうした地域ごとの相違点に精通し、使用された鋼材を製鉄所まで遡って確認できる材質証明書(ミルテストレポート)を提供できる能力が必要です。

| 標準 | 地域 | 重要要件 |

|---|---|---|

| FMVSS 209 | アメリカ合衆国 | 解放力:45ポンド未満、引張荷重:5,000ポンド。 |

| ECE R16 | ヨーロッパ | 動的衝突試験、巻き取り耐久性。 |

| ISO 6683 | グローバル | 建設機械および農業機械に関する詳細仕様。 |

調達ガイド:製造業者の選定

シートベルトのスタンプ成形部品のサプライヤーを選定する際には、単なる価格比較以上のデューデリジェンスが求められます。バイヤーは、製造業者が IATF 16949認証 、自動車業界の品質マネジメントシステムに関する国際技術仕様を有していることを確認しなければなりません。この認証は、サプライヤーが適切なリスク管理および欠陥防止プロセスを備えていることを保証します。

自社内で金型製造能力を持つメーカーを選びましょう。プログレッシブダイスを自社設計・保有しているサプライヤーは、設計変更への対応が迅速で、品質問題も即座にトラブルシューティングできます。プレス機の能力について具体的に確認してください。小型プレス(200トン未満)に限られているメーカーは、高強度バックルに必要な厚板鋼材の加工が困難な場合があります。

ラピッドプロトタイピングから量産までをスムーズに橋渡しできるパートナーを探している自動車企業向けに、 シャオイ金属技術 最大600トンのプレス能力とIATF 16949認証を備え、複雑なコントロールアームから安全性が極めて重要なシートベルト部品まで、高精度の自動車用コンポーネントを提供する包括的なスタンピングソリューションを提供しています。初期の50個の試作生産から数百万ユニットへの量産まで、スケーラブルに対応可能です。

まとめ

プロセス シートベルトバックルのスタンピング これは不屈の精度と安全性によって定義される分野です。認証された炭素鋼の選定から400トンプレスでの最終的なプログレッシブダイ加工に至るまで、すべての工程は故障を防ぐために計算されています。自動車OEMメーカーおよびTier 1サプライヤーにとって、優先事項は常に認証された製造業者からの調達でなければなりません。なぜなら、シートベルトのバックルとは単なるスタンピング部品ではなく、乗員の生命と生存をつなぐ最も重要な命綱であることを理解しているからです。

よく 聞かれる 質問

1. スタンピング製とダイカスト製のシートベルトバックルの違いは何ですか?

スタンプ加工されたバックルは、シートメタル(通常は鋼)をプレス機で成形して作られ、引張強度と弾性に優れた部品が得られます。ダイカストバックルは、溶融金属(多くは亜鉛またはアルミニウム)を金型に圧入して製造されます。主要な荷重支持部品には、引張りに対する優れた構造的完全性から、一般的にスタンプ加工された鋼が好まれますが、複雑な装飾用ハウジングや非荷重支持の内部スライダーには、ダイカスト成形がよく用いられます。

2. スタンプ加工されたシートベルト部品は、腐食抵抗性についてどのように試験されますか?

スタンプ部品は、メッキやコーティングの耐久性を評価するために塩水噴霧試験(ASTM B117)を受ける。部品は所定の期間(例:96時間)塩水ミストにさらされ、赤錆の発生有無を検査する。これにより、湿気の多い環境や沿岸地域においても、ロック機構が錆によって固着しないことが保証される。

3. プログレッシブダイスタンピングは、バックルの複雑な形状にも対応できますか?

はい、プログレッシブダイスタンピングは複雑な形状に最適です。この金型には複数の工程ステーションが含まれており、金属ストリップが順次パンチング、曲げ、圧延、成形されます。最終ステーションでは、平らなストリップが組立やインサート成形に使用可能な複雑な三次元部品へと変形されています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——