スタンピングダイと引き抜きダイ:必須のプロセス差異

要点まとめ

深絞り加工と金属プレス成形は、金型を使用する成形プロセスですが、根本的に異なる目的を持っています。金属プレス成形は主に、平板状の金属板を切断、穴開け、曲げ、およびさまざまな形状に成形するものです。一方、深絞り加工は、金属のブランクを金型キャビティ内に引き伸ばして、缶やシンクなどの深くシームレスな中空部品を作成する特殊なプロセスであり、標準的なプレス成形では実現できない形状を得ることが可能です。

基本の理解:プレス成形と絞り加工の定義

金属製造において、金型とはプレス機を使用して材料を切断または成形するための専用工具です。プレス成形と深絞り加工の両方とも金型を使用しますが、金属を成形するメカニズムは異なります。これらの基本プロセスを理解することは、特定の部品に適した製造方法を選択する上で極めて重要です。

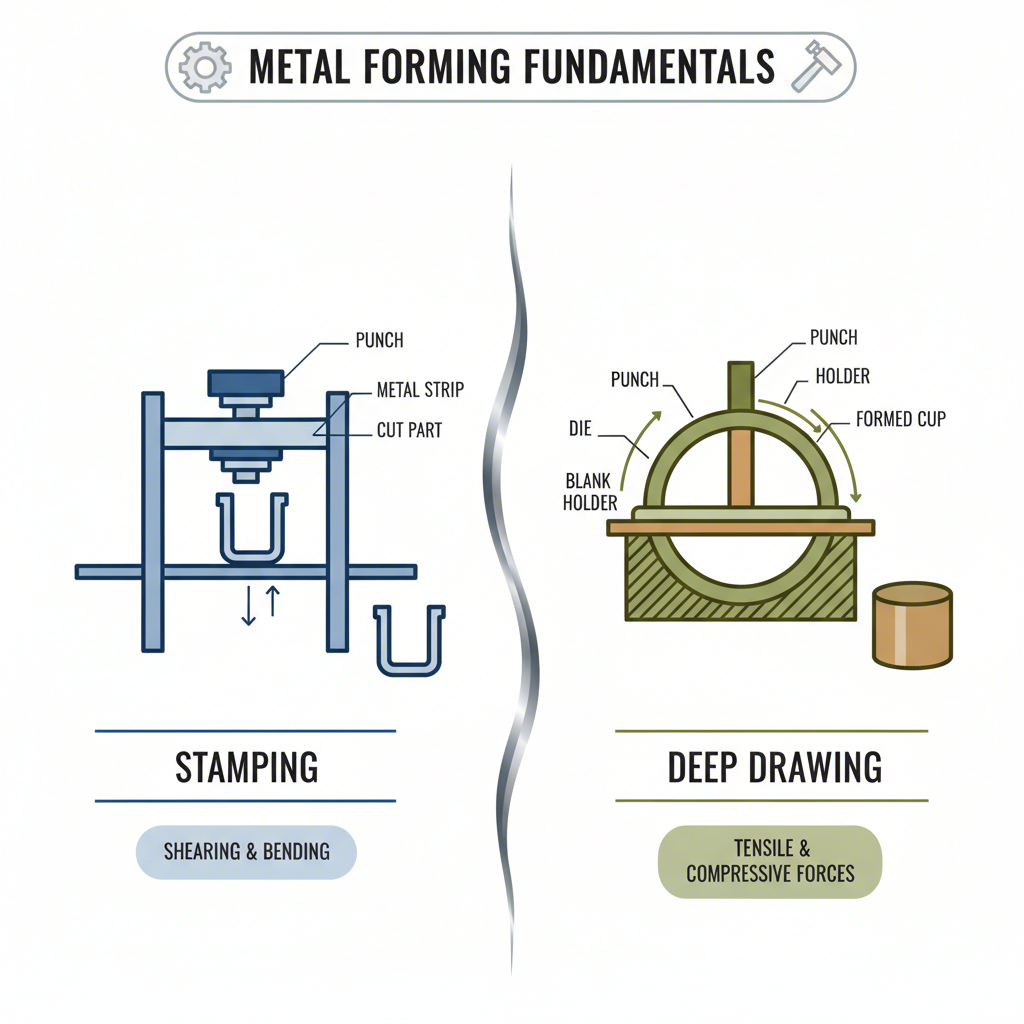

金属プレス成形は、パンチング、コイニング、ブランキング、曲げ加工などのさまざまな操作を含む冷間成形プロセスの広範なカテゴリです。専用の金型を備えたプレス機が、コイルから供給されることが多い平板状の金属材を打ち抜いたり、所定の形状に成形したりします。この方法は、自動車用ブラケット、電気接点、硬貨など、大量の同一部品を非常に高速かつ効率的に生産するのに適しています。このプロセスでは、大きな深さを持つ形状を作り出すよりも、単一の平面に沿った形状や単純な折り曲げによる成形に重点を置いています。

一方、深絞り成形は、立体的な形状を作り出すことに重点を置いたより複雑なプロセスです。この工程では、平らな金属ブランクを縫い目なしの三次元的で中空の形状に変形します。パンチが板金をダイスを通して押し込み、材料が流れ伸びて新しい形状になります。しわの発生を防ぎ、材料の動きを制御するために、ブランクホルダーが板の端部に圧力を加えます。この制御された金属の流動性が、スタンピングとの主な違いです。ある記事で指摘されているように、 製造業者 絞り加工ではブランクの端部が内側に移動するのに対し、単純な伸ばし加工ではそのような動きはありません。この技術は、キッチンシンク、調理器具、自動車用オイルパンなどの部品製造に不可欠です。

直接比較:スタンピングと絞り加工の主な違い

両方の工程で金型を用いて金属を成形しますが、力学的特性、用途、および結果において大きな違いがあります。スタンピング金型と引き抜き金型の選択は、最終製品の形状、強度、精度に直接影響を与えます。両者の直接比較により、それぞれの方法の独自の特徴が明らかになります。

最も基本的な違いは、金属がどのように変形するかにあります。スタンピングは、せん断(切断)や単純な曲げ加工が多く、材料に局所的な応力がかかります。一方、深絞り(ディープドローイング)は引張と圧縮のプロセスであり、材料が新しい形状へと流動し、伸びるよう強制されます。この広範な変形により、加工硬化が生じることが多く、その結果、標準的なスタンピング部品よりも完成品がより強く、耐久性が高くなることがあります。この高い耐久性は、応力がかかる部品にとって重要な利点です。

| 要素 | 金属プレス加工 | 深絞り |

|---|---|---|

| 金属の変形 | 主に平面での切断、曲げ、成形。材料はせん断または変位される。 | 材料が引張り下で伸びてダイ空洞に流れ込み、深さを形成する。 |

| 最終製品形状 | さまざまな形状、平らなものや単純な曲げ加工のあるもの(例:ブラケット、クリップ、パネル)が多い。 | 深い、シームレスな中空の部品で、円筒形または箱型のものが多い(例:缶、鍋、シンク)。 |

| 精度と仕上げ | 高精度かつ正確な部品を製造可能。仕上げは工程によって異なる(例:切断、曲げ加工)。 | 寸法精度が高く、表面仕上げは滑らかで均一。 |

| 部品の耐久性 | 基材の物性に基づく標準的な耐久性。 | 材料が引き伸ばされストレスを受けながら加工される際に発生する加工硬化により、耐久性が高くなる。 |

| 金型およびコスト | 一般的に初期金型コストが低く、シンプルな部品を大量生産する場合に非常に費用対効果が高い。 | 金型およびセットアップコストが高くなるため、複雑な形状の部品を大量生産する場合に適している。 |

材料の変形に関するこの違いは、最終製品の精度や仕上げにも影響を与える。深絞り成形(ディープドローイング)は、材料が制御された圧力の下でダイ面に密着して成形されるため、寸法精度が高く、より滑らかな仕上がりの部品が得られることが多い。一方、スタンピング加工された部品は、切断工程によってエッジが粗くなりやすく、精度もやや劣る場合がある。さらに、深絞り成形では比較的均一な肉厚を維持できるため、加圧容器など強度と完全性が求められる用途において大きな利点となる。

適切な工程の選定:用途と考慮事項

金属のスタンピングと深絞り成形の選択は、部品の幾何学的形状、材質、生産数量、予算など、その部品の特定の要件に完全に依存します。それぞれの工程には、異なる製造シナリオに応じた明確な利点があります。

金属スタンピングを選ぶべき状況

金属スタンピングは、比較的シンプルで平ら、または浅い形状の部品を大量生産する場合に最適な選択です。その主な利点はスピードとコスト効率です。この工程は高度に自動化されており、毎時数千個の部品を生産できるため、単価が低く大量の部品を必要とする業界に最適です。

- 利点: 高い生産速度、シンプルな設計では初期金型コストが低く、ブランキング、曲げ、コイニングなどさまざまな加工工程への適用が可能。

- 欠点: 深い形状や複雑な形状を作成する能力に限界があり、材料のロスが多くなる可能性があり、深絞り成形に比べて表面仕上げが粗くなることがあります。

- 典型的な用途: 自動車用ブラケットおよびパネル、電子機器用コネクタ、ワッシャー、産業用ハードウェア。

自動車製造のような業界では、精度と効率が極めて重要であるため、専門のプロバイダーが不可欠です。例えば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. はOEMやティア1サプライヤー向けに、試作から量産まで包括的なソリューションを提供するカスタム自動車用スタンピング金型の製作において優れています。これらのお客様は高品質と迅速な納期を求めています。

深絞り加工を選ぶ最適なタイミング

部品の設計で深い形状、シームレスな構造、および高い強度が必要とされる場合、深絞り加工が優れた方法です。シームが破損の原因となることや外観上好ましくない円筒形または箱型の部品を作成するのに特に適しています。

- 利点: 複雑な幾何学的形状を持つ強固で継ぎ目がない部品を製造可能。中空形状に非常に適しており、加工硬化による耐久性の向上も特長です。

- 欠点: 初期の金型コストおよびセットアップ費用が高くなること、スタンピングに比べてサイクルタイムが遅いこと、使用可能な材料に制限があること(延性金属が好ましい)が挙げられます。

- 典型的な用途: 調理器具(鍋やフライパン)、キッチンシンク、自動車用オイルパン、消火器、エアロゾル缶。

工程と部品のマッチング

最終的には、スタンピング金型と絞り加工金型の選択は、完成部品の設計意図によって決まります。スタンピングは、平板金属を切断・成形することで、さまざまな部品を迅速かつ経済的に大量生産するのに優れています。その強みは、深さのない部品に対して非常に高速で多用途に使える点です。一方、深絞り(ディープドローイング)は、同じく平板から、制御された材料の流れを通じて、深くてシームレスな三次元形状の物体を製作するための専門的な加工法です。初期コストが高く、工程も複雑ですが、スタンピングでは実現できない幾何学的形状と構造的強度を達成できます。適切な選択とは常に、部品に求められる形状、機能、性能に製造プロセスを一致させることです。

よく 聞かれる 質問

1. ダイスタンピングとダイカストの違いは何ですか?

圧迫型スタンプと圧迫型鋳造は 根本的に異なる製造プロセスです 圧縮式スタンプは,プレスと圧縮機を使って金属板を形づくったり切ったりする冷凍加工プロセスです. 鋳造とは,高圧で鋳造孔に溶融金属 (アルミや亜鉛など) を注入するプロセスです. 固形金属板でスタンプが作られ,液体金属で鋳造が始まります.

2. 信頼性 切断とスタンプの違いは何ですか?

切断は,スタンプの特定のタイプです. "スタンプ"は,曲げ,形づくり,鋳造を含む広い用語ですが",切削"は,特定の形状に材料を切るまたは切るための切削を使用するプロセスを指します. 基本的には,切削は金属スタンププロセスの大きなファミリー内のブランキングまたは穿孔操作です.

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——