プレス金型サプライヤーが契約前に明かさない「秘密」

スタンピングダイサプライヤーが実際に担う役割

「スタンピングダイサプライヤー」という言葉を聞いたとき、単に金属製工具を製造業者に納入する企業を思い浮かべるかもしれません。しかし、多くの購入者が気づいていないのは、あなたのダイサプライヤーが、生産ラインから出荷されるすべての部品の「設計思想(DNA)」を実質的に支配しているという事実です。考えてみてください。すべてのスタンピングダイは、金属板を特定の形状に切断・成形するための、独自設計された高精度工具であり、その工具を提供する企業は、あなたの製品品質、コスト、および生産スケジュールに直接影響を与えます。

プレス金型のサプライヤーは、単に金型を製造・納入する以上の役割を果たします。彼らはソリューションを設計・開発し、生産現場における課題をトラブルシューティングし、しばしばお客様の製造成功に向けた長期的なパートナーとなります。その実際の業務内容および各社の能力差を理解することは、スムーズな量産稼働と高額なダウンタイムの間に大きな違いをもたらす可能性があります。

高精度金属成形の基盤

では、プレス金型は実際にどのように機能するのでしょうか?強力なプレス機が、特別に硬化処理された工具を金属板に押し付ける様子を想像してください。この金型によるスタンピング(打ち抜き・成形)によって、制御された塑性変形が生じ、平らな素材が正確な形状の部品へと変形します。この冷間成形プロセスでは意図的に熱を加えることはありませんが、摩擦熱により完成品はしばしば温かくなっています。

に従って Dieco社の技術リソース スタンピング金型は、通常、硬化性工具鋼や炭化物などの耐摩耗性の高い硬質材料で作られた切断部および成形部を含みます。これらの部品は、非常に大きな圧力と繰り返し使用に耐える必要があります——単一の金型セットから数百万点もの同一部品を生産することもあります。

すべてのスタンピング金型は、相互に調和して動作するコア部品に依存しています。

- ダイプレート(シューズ/セット): 他のすべての部品が取り付けられる基盤であり、通常は鋼または軽量アルミニウム合金で製造されます。

- ダイパンチ: 金属板を曲げたり穴を開けたりするために押し込む工具で、丸形、楕円形、正方形およびカスタム形状の先端が用意されています。

- ダイボタン: パンチに対応する相手側の部品で、切断の反対側の刃として機能します。クリーンな切断を実現するために、わずかに大きめにオフセットされて「ダイブレイク」を形成します。

- ガイドピンとブッシング: 上部および下部のダイプレートを正確に位置合わせするため、公差±0.0001インチ以内で製造された高精度部品。

- ストリッパープレート: 各ストロークごとに金属板を所定位置に保持し、パンチから材料を剥離するための部品。

- ダイスプリング: 高負荷圧縮スプリング(機械式または窒素ガス式)—成形工程中に必要な力を提供します

金型サプライヤーの選定が生産成功を左右する理由

適切なサプライヤーと優れたサプライヤーを分けるのは、プレスと金型との間の精度の高い関係性です。この関係性がすべての後工程を決定づけます。パンチプレス用金型が正しく設計・製造されていれば、部品品質の一貫性、不良品率の最小化、および予測可能なメンテナンススケジュールが実現します。一方、そうでない場合は、生産遅延、品質不合格、そしてコストの増加という事態に直面することになります。

例えば、公差を厳密に管理して製造された金型工具は 常に厳しい品質基準を満たす部品を生産します 自動車向け部品の場合、わずかな寸法ずれでもシール不良、水漏れ、さらには燃費低下を引き起こす可能性があります。サプライヤーのエンジニアリング能力は、貴社の部品が検査を通過するか、あるいは高価な不良品となるかを直接左右します。

優れたプレス金型サプライヤーは、単なる製造能力以上のものを提供します。設計コンサルテーション、高度なシミュレーション機能、試作技術、そして継続的な技術サポートを含む総合的なサービスです。本ガイド全体を通じてお分かりいただけるように、契約を結ぶ前にこれらの能力を十分に評価しておくことで、将来的に重大なトラブルやコスト増加を未然に防ぐことができます。

プレス金型の種類とその製造用途

見た目が比較的シンプルな部品でも、なぜ一部のプレス加工プロジェクトのコストが他よりも大幅に高くなるのか、不思議に思ったことはありませんか?その理由は、しばしば金型の選定にあります。自社の用途に不適切な金型タイプを選択することは、製造業者が犯す最も高額なミスの一つですが、契約締結前の段階でこの点について議論されることはほとんどありません。プログレッシブダイ(連続金型)、トランスファーダイ(搬送金型)、コンパウンドダイ(複合金型)、およびシングルステーションダイ(単工程金型)の違いを理解することで、プレス金型サプライヤーとの交渉において有利な立場を得ることができます。

各タイプの金型は、根本的に異なる原理に基づいて動作するため、それぞれ異なる生産シナリオに適しています。以下では、各金型が実際にどのように機能するかを詳しく解説し、サプライヤーが提示した推奨事項が、お客様のプロジェクト要件と真正に合致しているかどうかを評価できるようにします。

大量生産の効率化のためのプログレッシブダイ

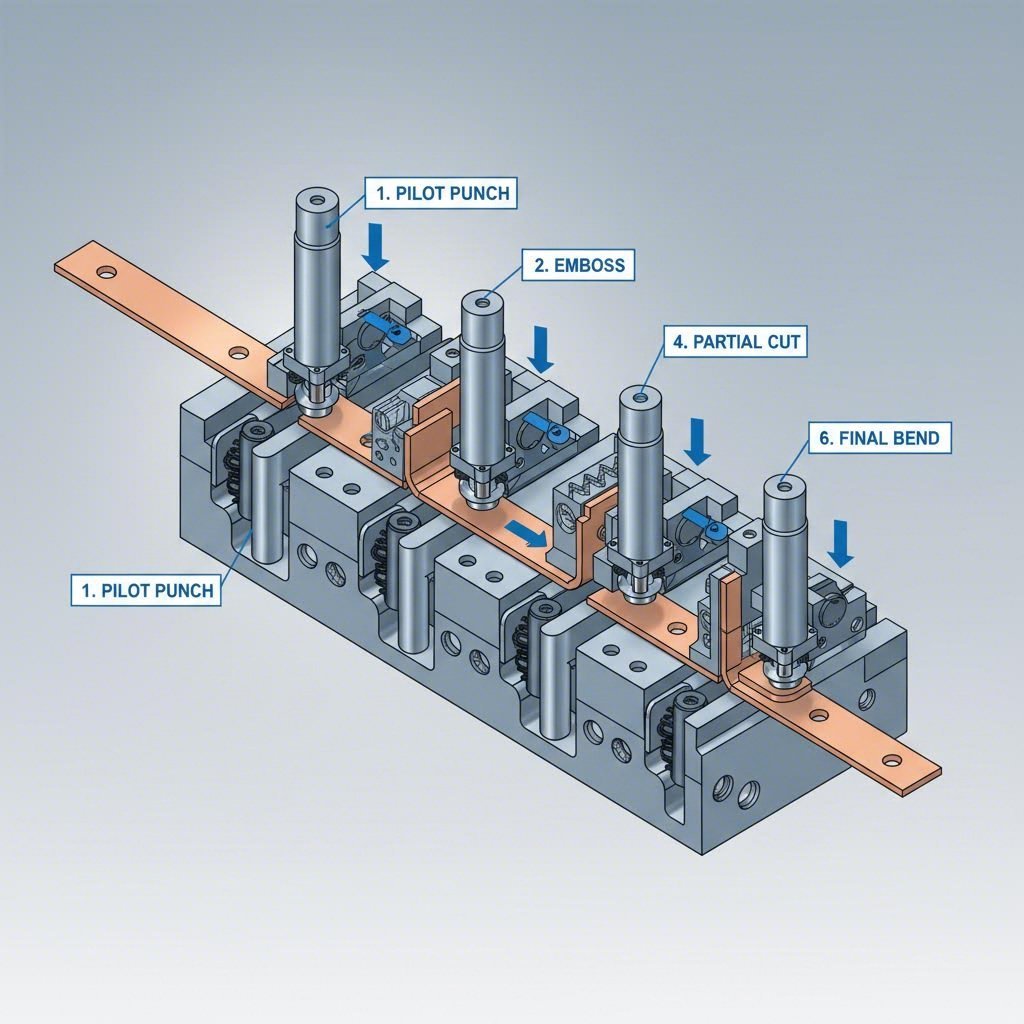

アセンブリラインを単一の工具に圧縮したようなものを想像してください。それがまさにプログレッシブ金型(プログ金型)の働きです。 According to Layana社の技術資料 によると、プログ金型は、鋼帯コイルから供給される平らな金属帯を、1つの工具内に配置された複数の工程ステーションを経て、複雑な部品へと変形させます。プレス1ストロークごとに金属帯が次のステーションへ送られ、そのステーションではブランキング、ピアシング、ベンディング、チャムファリングなど、さまざまな加工が段階的に施されていきます。

ここが最大のメリットです:各ストローク中に複数の工程が同時に実行されます。ストリップの一部が曲げられている間に、別の部分はパンチングされ、さらに別の部分は切断されています。このようなマルチタスク対応能力により、メーカーは1時間あたり数千個の部品を生産可能となり、このタイプのダイセットは大量生産環境に最適です。

プログレッシブダイは、以下の条件を満たす場合に特に優れています:

- 10,000個を超える生産数量

- 複数の工程を要する複雑な形状

- 高再現性を伴う厳密な公差要求

- 自動化による人件費の最小化

ただし、プログレッシブスタンピングダイは、初期の金型投資額が非常に大きくなります。また、深絞りを必要とする部品や、連続したストリップとして送り込むには大きすぎる設計の部品には不適です。サプライヤーが500個の試作ロットにプログレッシブダイを推奨している場合、これは疑問を呈すべき赤信号です。

トランスファーおよびコンパウンドダイの応用

部品の設計が製造全体を通して金属ストリップに接続したまま維持できない場合、その際に用いられるのが トランスファー金型によるプレス成形が登場します プログレッシブ成形とは異なり、トランスファー金型では、最初の工程で各部品を基材から分離します。その後、機械式の「フィンガー」が個々の部品を複数の工程ステーションへと搬送し、連続的な成形加工を行います。

トランスファー金型は、深絞り加工、ナールやねじ切りといった複雑な形状、およびチューブ製造など、高度な要求を要する用途において優れた性能を発揮します。Engineering Specialties社が指摘しているように、金属ストリップが一切接続されていないため、プレスは原材料の許容範囲内で可能な限り深く絞り込むことができます。この能力は、プログレッシブ金型には到底及ばないものです。

コンパウンド金型は、全く異なるアプローチを採用します。複数の工程ステーションで順次加工を行うのではなく、ブランキング金型と成形金型を組み合わせることで、1回のストロークで複数の切断・パンチング・曲げ加工を同時に行います。このため、ワッシャーなどの単純な平面部品の生産において、コンパウンドプレス成形金型は極めて高速であり、幾何学的複雑さよりも生産速度が重視される場合に最適です。

単工程ダイスは最もシンプルな選択肢であり、1つの工具で1ストロークにつき1つの工程を実行します。少量生産および形状が単純な部品にはコスト効率が良く、ただし複数の単純なダイスを順次使用する必要がある場合には、効率が著しく低下します。

| ダイの種類 | 生産量 | 複雑さ対応能力 | 費用 考慮 | 典型的な用途 |

|---|---|---|---|---|

| プログレッシブダイ | 大量生産(10,000個以上) | 複雑な形状;複数工程 | 金型費用は高額だが、量産時には1個あたりのコストは低減 | 自動車用ブラケット、電子機器用コネクタ、家電製品部品 |

| トランスファーダイ | 中〜高ボリューム | 深絞り加工;複雑な特徴形状(ナーリング、リブ、ねじ切り) | 金型費用は中程度;取扱い要件は高い | チューブ用途、深絞りハウジング、複雑な3次元形状 |

| 複合金型 | 中〜高ボリューム | 単純な平面部品;形状制限あり | プログレッシブダイスに比べて金型費用は低く、サイクルタイムが短い | ワッシャー、平ガスケット、単純なブランク部品 |

| 単一工程金型 | 少量生産;試作品 | ストロークあたり1工程 | 金型費用が最も低く、部品単価はやや高め | 短納期の小ロット生産、単純な切断または曲げ、試作品の検証 |

プログレッシブダイメーカーまたはその他の金型サプライヤーから提案を評価する際は、必ずその企業がなぜ自社のプロジェクトに特定のダイタイプを推奨しているのかを明確に質問してください。知識と経験に富んだパートナーであれば、単に価格を提示するだけでなく、生産数量、部品の形状、材料要件といった要素がその推奨にどのように影響したかを丁寧に説明してくれます。

こうした基本的な違いを理解しておくことで、サプライヤーの提案が自社の実際のニーズに合致しているのか、あるいは単にそのサプライヤーが得意とする製造方法へと導こうとしているのかを的確に見極められるようになります。この知識は、特に異なる金型材質が特定の被加工金属とどのように相互作用するかを検討する際に、極めて価値のあるものとなります。

金型選定における材料適合性

以下は、多くのサプライヤーが初期の打ち合わせで自ら進んで明かさない事実です:加工対象金属と不適切なダイ材を組み合わせると、工具寿命が50%以上も短縮される可能性があります。見積書上の価格が一見競争力があるように見えても、ステンレス鋼などの研磨性の高い材料に対して鋼製ダイが早期に摩耗したり、適用条件に合わない超硬合金製工具が割れたりすることで、隠れたコストが発生します。素材間の適合性を理解することは、受動的な購入者から、情報に基づいた交渉力を備えた立場へとあなたを変える鍵となります。

に従って 『ASM板材成形ハンドブック』 「プレス成形用ダイ材の選定」では、加工対象金属の材質特性、予想生産数量、および具体的な成形工程といった生産変数を総合的に評価する必要があります。この点が、あなたの金属プレス成形ダイプロジェクトにどのような影響を及ぼすのか、分かりやすく解説します。

生産用金属に応じたダイ材の選定

金型製作をマッチメイキングに例えると、工具材と被加工金属との関係性が、長期間にわたって生産性の高いパートナーシップを築けるか、あるいは常にメンテナンスに悩まされる状況に陥るかを決定づけます。被加工材料によって生じる課題はそれぞれ異なり、それに応じた特定の金型材料ソリューションが求められます。

アルミニウムや銅合金などの軟質金属は工具への負荷が小さい一方で、別の問題を引き起こします。アルミニウムはガリング(金型表面への付着)を起こしやすいため、優れた表面硬度を持つ金型材料、あるいは特殊コーティングを施した材料が必要です。銅および真鍮は成形性が極めて高いものの、軟質な工具鋼に対して付着摩耗を引き起こすことがあります。これらの材料を加工する板金用金型には、材料の転写を防ぐための硬化処理済み表面が有効です。

より硬い被加工材では状況が異なります。ステンレス鋼や高強度低合金鋼は、摩耗によってダイ表面を積極的に劣化させます。これらの金属を加工する板金プレスダイは、より耐久性・耐摩耗性の高い材料—特に重要な摩耗部位には炭化物(カーバイド)インサート—を必要とします。適切な材料選定を行わないと、サプライヤーが当初見積もったよりもはるかに頻繁にダイの交換または再研磨が必要になるでしょう。

最適なダイ性能のための鋼種選定

工具鋼の鋼種は、ほとんどの金属ダイ用途の基盤を構成していますが、すべての鋼種がすべての状況で同様の性能を発揮するわけではありません。JV Manufacturing社の技術ガイドラインにも記載されている通り、焼入工具鋼および炭化物(カーバイド)は、高性能用途において優れた強度および耐摩耗性を提供するため、プログレッシブダイの製造に広く用いられています。

以下に、一般的なダイ材料とその最適な対応被加工材の実用的な分類を示します:

- A2ツールスチール: 優れた靭性と適度な耐摩耗性を備えており、中量生産向けの軟鋼およびアルミニウム加工に適しています

- D2 工具鋼: A2鋼よりも高い耐摩耗性を有し、ステンレス鋼などの硬質被削材を高量生産で加工する場合に適しています

- M2高速度鋼: 優れた耐熱性を備えており、材料特性が一貫した状態での高速加工に最適です

- 超硬インサート: 最高レベルの耐摩耗性を実現;ステンレス鋼などの磨耗性材料や50万個を超える高量生産において不可欠です

- 青銅合金: 硬度よりも摩擦低減が重視される特定の成形加工用途に使用されます

| 工件材 | 推奨金型材料 | 重要な点 | 予想ダイ寿命(相対値) |

|---|---|---|---|

| 軟鋼 | A2またはD2ツール鋼 | コストと耐摩耗性のバランスを考慮;コーティングにより寿命を延長できます | 高い |

| ステンレス鋼 | D2ツール鋼または超硬合金 | 非常に研磨性が高く、切削刃には最大の硬度が必要 | 中程度(カーバイドなし) |

| アルミニウム | A2ツール鋼(コーティング付き) | ガリングのリスクあり;鏡面仕上げおよびTiNコーティングにより付着を低減 | 高(適切なコーティング使用時) |

| 銅/真鍮 | D2ツール鋼またはブロンズ | 付着摩耗への懸念あり;表面処理が有効 | 高い |

| 高強度鋼 | カーバイドインサート | 極端な摩耗;鋼製ダイスは頻繁なメンテナンスを要する | 低(カーバイドなし) |

総所有コスト(TCO)は、ダイスの初期購入価格をはるかに上回ります。 高品質な素材から製造された鋼製スタンピング金型 初期コストは高くなりますが、寿命全体で見ると部品単価が大幅に低減されることが多くあります。見積もりを評価する際には、サプライヤーに対して、具体的にどの工具鋼のグレードを推奨しているのか、またその理由を明確に尋ねてください。信頼できるパートナーであれば、生産数量、被加工材の硬度、および予算制約という観点から、なぜその材料選定が最適であるかを丁寧に説明してくれます。

鋼製金型は、あくまで課題解決の一部にすぎません。チタン窒化物(TiN)コーティング、窒化処理、クロムめっきなどの表面処理は、ベースとなる材料に関わらず金型寿命を著しく延長します——特にアルミニウムなど「ガリング」を起こしやすい金属を加工する場合に顕著です。これらの表面処理はコストを伴いますが、多くの場合、最初の大規模量産ロット内でその投資回収が達成されます。

材料との適合性という基本要件が整った上で、次に検討すべき重要な問いは次のとおりです:実際の金型製造工程はどのようなものか、また各工程で何を期待すべきか?

スタンピング金型の製造工程の解説

金型製造とは、実際には何なのでしょうか? ほとんどのバイヤーは、見積もりを受け取り、設計を承認し、最終的に金型を納品されますが、これらのマイルストーンの間に存在する「ブラックボックス」は、いまだに不透明で、非常に不満の残る状況です。金型製造の全工程を理解することで、単なる受動的な納品先から、問題を未然に発見できる積極的なパートナーへと変化します。各工程で何が行われているかを把握していれば、より的確な質問が可能となり、プレス金型サプライヤーに対して責任ある対応を求めることもできます。

コンセプトから量産対応可能な金型ツーリングへの道のりは、通常8~16週間かかります(複雑さによって異なります)。しかし、サプライヤーが事前に明確に説明することはほとんどない重要なポイントがあります。それは、特定のチェックポイントにおける貴社の関与度が、納期および最終品質に大きく影響することです。以下では、各工程で実際に何が行われるのか、また貴社が各段階で何を期待すべきかを、具体的にご説明します。

コンセプトから量産対応金型へ

すべての成功した金型・治具製造プロジェクトは、体系化された手順に従って進められます。工程を飛ばせば、その後の段階で問題が複雑化します。初期段階を急げば、生産時にそのツケを払うことになります。Alsette社の製造ワークフロー専門家によると、各主要ステージにおいて継続的に関与する発注者は、より優れた成果、より短い納期、そしてより少ないトラブルを得ることができます。

以下は、ご期待いただける金型加工および製作の完全なワークフローです:

- 設計相談およびDFM分析(1~2週間): この初期段階は、プロジェクト全体の基調を定めるものです。サプライヤーがお客様の部品図面、材質仕様、公差、および想定用途を確認します。製造性設計(DFM)分析により、プレス成形が困難な形状、特別な金型を要する公差、あるいは機能を損なうことなく簡素化可能な設計など、潜在的な課題が特定されます。サプライヤーから、生産数量、材質等級、最終用途に関する詳細な質問が寄せられることが予想されます。もし質問が一切ない場合は、その点を警告サインとして捉えるべきです。

- CAEシミュレーションおよび工学解析(1~3週間): 鋼材を実際に切断する前に、高度なサプライヤーはコンピュータ支援工学(CAE)シミュレーションを実行し、プレス成形工程を仮想的に検証します。この「デジタルツイン」手法により、材料の流動状態が予測され、肉薄や亀裂発生の可能性のある領域が特定され、金型の形状が最適化されます。以下に述べられている通り、 Jeelix社のプログレッシブダイガイド この予測機能により、金型開発の手法は「製作・試験」から「予測・最適化」へと科学的なパラダイムへと進化します。これにより、物理的な試作・検証に要する数週間を節約できる可能性があります。

- 試作開発および設計承認(2~3週間): シミュレーションの妥当性が確認された後、詳細な金型設計が作成されます。お客様には、承認用の3Dモデルまたは詳細図面が提供されます。一部のサプライヤーでは、硬化処理済み量産用金型への本格的な投資を行う前に、初期部品の検証を目的としたソフトツールによる試作も提供しています。このチェックポイントは、大幅なコスト増を招かずに設計変更を行える最後の機会です。

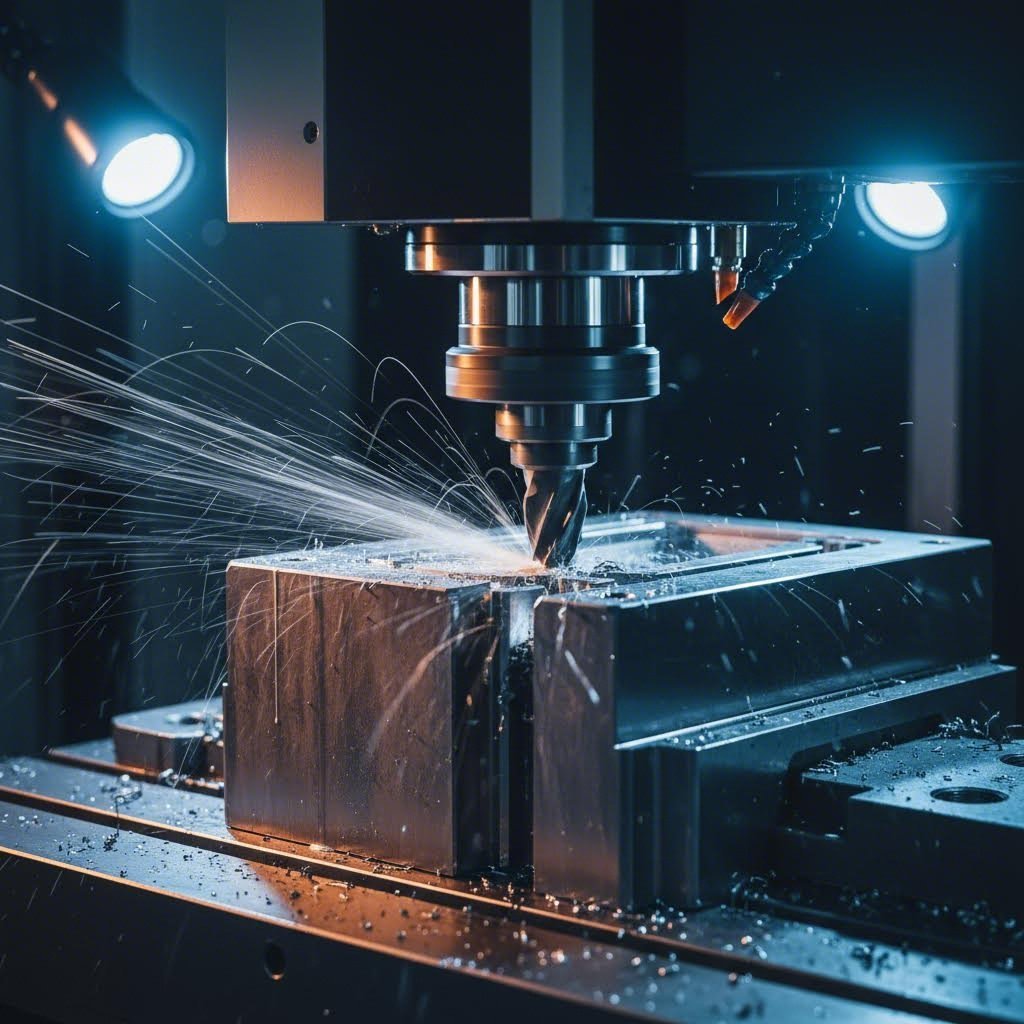

- 金型製作および金型加工(4~8週間): ここでは、製造コンセプトのための金型が現実の物理的形状へと具現化されます。CNCマシニングセンターで金型ブロックを切削し、ワイヤー放電加工(EDM)で複雑な輪郭形状を形成し、研削加工で最終的な公差を達成します。熱処理により、重要な部品を硬化させます。組立工程では、パンチ、ダイボタン、ガイドシステム、スプリングなどを統合して、機能する金型工具を完成させます。所要期間は金型の複雑さによって大きく異なり、単純なコンパウンドダイであれば約4週間ですが、20ステーション以上を備えた複雑なプログレッシブダイの場合には8週間以上を要することもあります。

- 試験および検証(1~2週間): 初期トライアウト(T0)では基本機能を検証します——ストリップの送りは正しく行われているか?部品はクリーンに排出されるか?また、初号品(ファースト・アーティクル)は仕様書に基づき測定されます。その後のトライアル(T1、T2)では、設定を微調整し、複数回の生産運転にわたって寸法の安定性を確認します。この段階でのお客様のご関与は極めて重要です。量産開始前の最終承認に先立ち、トライアルサンプルおよび測定報告書をご確認いただくことで、量産時の問題を未然に防止できます。

- 量産リリースおよび文書化(1週間): 検証が完了した後、金型は量産使用のため最終承認を受けます。文書パッケージには通常、保守スケジュール、スペアパーツリスト、セットアップパラメーター、検査基準などが含まれます。このパッケージは、金型のライフサイクル全体にわたる継続的な金型・ダイの修理および保守作業にとって不可欠なものとなります。

エンジニアリングレビュー工程

複雑そうに聞こえますか? その通りです——品質の高い金型製造は、実際本当に複雑なのです。しかし、多くのサプライヤーが明かさない「秘密」があります。お客様が3つの重要なレビュー時点において積極的に関与することで、納期を短縮し、高額な設計変更を未然に防ぐことができるのです。

レビュー時点1:DFM(可製造性設計)の確認 図面を送付してそのまま放置しないでください。製造の専門家が強調するように、DFM段階でエンジニアとのビデオ会議をわずか10分行うだけで、後工程で10日間の工数削減につながります。材料仕様の確認、公差優先順位に関する検討、および部品が最終組立工程でどのように使用されるかについての明確化を行ってください。

レビュー時点2:シミュレーション結果 CAE解析の出力結果を提示するよう依頼してください。シミュレーションでは、どこで材料の減肉が予測されていますか?エンジニアリングチームは成形成功に対してどの程度確信を持っていますか?先進的なシミュレーションを活用しているサプライヤーであれば、予測される応力分布および材料流動パターンを提示できるはずです。

レビュー項目3:試作サンプルの承認。 写真のみに基づいて量産開始を承認してはいけません。寸法測定報告書の提出を依頼し、可能であればサンプル部品を実際に検査し、重要特徴が仕様を満たしていることを確認してください。工場訪問による確認であれ、詳細な測定データを遠隔でレビューする場合であれ、この段階での貴社のフィードバックが、仕様外の部品を数千点も量産してしまうリスクを未然に防ぎます。

このプロセス全体を通じて、連絡頻度はサプライヤーの品質を示す指標となります。進行状況を主体的に共有し、潜在的な課題を早期に報告し、意思決定の節目において積極的に貴社の意見を求めるパートナーは、注文から出荷通知までの間、一切連絡を取らないサプライヤーと比べて、通常、より優れた成果を提供します。

金型の製造方法を明確に理解した上で、次に検討すべきは、業界ごとに要求がどのように異なるかという点です。自動車用ブラケットと医療機器用コネクタは、基本的な工程が類似しているにもかかわらず、根本的に異なるアプローチが求められます。

業界別スタンピング金型の要求事項

多くのスタンピング金型サプライヤーが、最初の打ち合わせでは決して言及しない現実があります。すなわち、自動車用ブラケットに完璧に適合する金型が、医療機器の生産では劇的に失敗する可能性があるということです。業界固有の要求事項は、部品の形状を超えて広がっており、認証基準、公差要件、材料選定、さらにはサプライヤーが自社の工程をいかに文書化するかまで規定しています。契約を締結する前にこうした違いを十分に理解しておくことで、サプライヤーが本当にあなたの業界の要求に応えられるのか、それとも単にあなたが聞きたいことを言っているだけなのかを、適切に評価できるようになります。

次のように考えてみてください。医療用インプラントデバイスの部品を製造するにあたり、医療分野における認証を確認することなく、自動車用スタンピング金型サプライヤーを信頼しますか? 技術的能力には重複する部分があるかもしれませんが、品質保証体制、文書化要件、および規制枠組みはまったく別次元のものなのです。以下では、各主要産業が精密金型およびスタンピング作業に実際に求めるものを詳しく検討していきます。

自動車産業における精度要件

自動車製造は、プログレッシブダイ金属スタンピング作業にとって最も厳しい環境の一つです。生産量の期待値は非常に大きく、単一の車種でも年間数百万点に及ぶスタンピング部品を製造することが求められ、それぞれが同一の仕様を満たさなければなりません。ボディパネル、構造用ブラケット、トランスミッション部品などを製造する際、一貫性は単に望ましいというレベルではなく、絶対に必須です。

に従って マスタープロダクツ社の認証文書 iATF 16949:2016 認証は、自動車用金属プレス加工プロジェクトを発注する際の品質期待水準の基盤を確立します。この認証は、1999年に国際自動車タスクフォース(International Automotive Task Force)によって初めて策定されたもので、世界規模の自動車産業における品質評価システムの調和を図ることを目的としています。その3つの主要な目的は、製品品質および一貫性の向上、『選ばれるサプライヤー(supplier of choice)』という地位を通じた信頼性の高いサプライチェーンの構築、およびISO認証規格とのシームレスな統合です。

IATF 16949 認証は、実際にはあなたの自動車用プレス金型(スタンピングダイ)プロジェクトにとってどのような意味を持つのでしょうか? 関連文献では、欠陥の未然防止、生産バラツキの最小化、および不良品・廃棄物の削減が強調されています。この認証を取得しているサプライヤーは、以下の点を実証しています:

- 大量生産において寸法ずれを防止する堅牢な工程管理

- 欠陥に至る前に変動を検出可能な高度な計測システム

- 原材料から完成部品に至るまでの材料のトレーサビリティに関する文書化された手順

- 顧客中心の品質管理システムであり、独自の生産ニーズおよび期待に応えるもの

自動車用スタンピング金型の一般的な公差は、重要な寸法において±0.1mm~±0.05mmであるが、構造的安全部品ではさらに厳しい制御が求められることが多い。自動車OEM向けにプログレッシブ金型を製造するメーカーは、単なる技術的能力だけでなく、数百万回に及ぶ生産サイクルにわたって一貫した品質を実証する必要がある。

医療機器および電子機器の公差

自動車部品の公差が厳しく感じられるとしても、医療機器の製造はまったく異なる次元の精密さを要求する。ホブソン&モッツァー社の技術分析によれば、外科手術器具から複雑な内視鏡用ステープル装置、ロボット支援手術システムに至るまで、医療機器の製造においては精度が極めて重要である。スタンピング加工部品の品質および精度は、その性能や安全性、そして何より患者の治療成績(アウトカム)に直接影響を与える。

医療用途では、医療機器メーカー向けに特別に設計された品質マネジメントシステムであるISO 13485認証が求められます。一般産業向けの認証とは異なり、ISO 13485では以下の点が特に重視されます。

- 製品ライフサイクル全体を通じたリスク管理

- 設計管理および検証に関する厳格な文書化

- 材料および工程の完全なトレーサビリティ

- 製品品質に影響を及ぼす製造工程の検証

医療機器のプレス成形において、重要な部品の公差は頻繁に±2–5マイクロメートルに達します。これは アリコナ社の高精度ダイ製造ガイド によると、医療技術などの分野では、一般用途よりもはるかに厳しい公差が要求され、整形外科用スクリューやインプラント部品などは、安全性基準を満たすために寸法精度の完璧さが不可欠です。

電子機器の製造も同様に、高精度が求められる課題を伴います。マイクロコネクターや半導体リードフレーム、シールド部品などは、しばしば医療機器と同等の公差を要求されます。高速プログレッシブダイ加工では、何百万点もの同一部品が生産されますが、その中でごく微小な寸法変動であっても、組立不良や電気的性能の問題を引き起こす可能性があります。

生体適合性材料の要件は、さらに別の複雑さを加えます。医療用スタンピング工程では、さまざまなグレードのステンレス鋼、チタン合金、および特殊材料が頻繁に使用され、これらには特定の取扱い方法および文書化が求められます。医療用途向けのカスタム金属スタンピングダイは、これらの材料に対応しつつ、長時間の量産工程においても精度を維持する必要があります。

航空宇宙産業および民生品における検討事項

航空宇宙分野のプレス加工は、自動車産業の大量生産と医療機器の高精度という、2つの領域の中間に位置する独自の分野を占めています。航空宇宙部品は、通常の部品では耐えられないような過酷な環境条件——温度変化、振動、応力負荷——に耐える必要があります。AS9100などの認証規格が航空宇宙サプライヤーを規制しており、標準的な産業要件を上回る文書化された工程管理および材料認証が求められます。

精密製造に関する研究で指摘されている通り、航空宇宙用ファスナー向けのねじ転造ダイスは、極めて高い圧力下で冷間成形を行うため、卓越した耐久性が要求されます。この方法で形成されたねじは切削ねじよりも強度が高く、これは金属の結晶粒構造が形状に沿って流れるためであり、切断されることはないからです。このような専門的技術能力は、自動車用プレス金型の専門知識がそのまま航空宇宙分野のアプリケーションに応用可能であるわけではないことを示しています。

消費財製造業は通常、許容差のスペクトラムの反対側で運営されます。精度は重要ですが、コスト最適化が優先されることが多くあります。大量生産される家電部品、家具用ハードウェア、装飾用トリム部品などでは、±0.2mmまたはそれ以上の許容差が許容される場合があります。重点は、マイクロメートル単位の高精度よりも、サイクルタイムの短縮、材料効率の向上、金型の耐久性の確保へとシフトします。

| 業界セクター | 典型的な公差 | 必要な認証 | 生産数量の期待値 | 使用材料の傾向 |

|---|---|---|---|---|

| 自動車 | ±0.05mm から ±0.1mm | IATF 16949、ISO 9001 | 高(年間10万個以上) | 軟鋼、高張力鋼(HSLA)、アルミニウム合金 |

| 医療機器 | ±2~5マイクロメートル(重要機能部) | ISO 13485、FDA適合 | 中程度から高い | ステンレス鋼、チタン、生体適合性合金 |

| 電子機器 | ±0.01mm~±0.05mm | ISO 9001、業界特化型 | 非常に高(年間数百万個) | 銅合金、リン青銅、ベリリウム銅 |

| 航空宇宙 | ±0.025mm~±0.075mm | AS9100、Nadcap(工程認証) | 低めから中程度 | チタン、インコネル、航空宇宙用アルミニウム |

| 消費品 | ±0.1mm から ±0.3mm | ISO 9001(標準的) | 大量生産、コスト重視 | 冷間圧延鋼板、アルミニウム、ステンレス鋼 |

潜在的なサプライヤーを評価する際は、その認証ポートフォリオを自社の業界要件と照合してください。IATF 16949認証を取得しているサプライヤーは自動車業界向けの能力を有していますが、医療機器向けに求められる文書管理システムを備えていない可能性があります。逆に、ISO 13485認証を取得した医療機器専門のサプライヤーは、自動車業界における大量生産要件やコスト圧力への対応に苦慮するかもしれません。

自社の業界セクターにおける実績について、具体的に確認してください。同様のプロジェクトをこれまでに何件完了しましたか?類似用途からの参考事例を提示できますか?現在の生産量のうち、自社の業界向けの割合はどの程度ですか?これらの質問を通じて、サプライヤーが自社業界特有の要求を真に理解しているのか、あるいは単に広範な対応能力を謳っているだけで、専門的な知見を持たないのかを明らかにすることができます。

業界固有の要件を理解することで、サプライヤーをより効果的に評価する準備が整います。しかし、どの認証が重要であるかを知ることはあくまで出発点に過ぎません。次のステップは、サプライヤーの実際の技術能力および品質管理システムを包括的に評価するためのフレームワークを構築することです。

プレス金型サプライヤーの評価方法

業界の要件を特定し、金型の種類を理解し、材料との適合性に関する基本知識を習得しました。次に重要な判断が待ち受けています——一体どのプレス金型サプライヤーが実際にあなたのビジネスを担うに値するのでしょうか? ここに不快な真実があります——多くのサプライヤー評価プロセスは、間違った評価基準に焦点を当てています。バイヤーは提示された見積価格を比較し、数件の参考先を確認して、後は最善の結果を願うだけです。その一方で、プロジェクトの成功を真正に左右する要素は、問題が表面化するまで無視されがちです。

サプライヤー評価を、重要なポジションへの採用活動に例えて考えてみてください。候補者の選定を、単に希望給与額と簡単な照会チェックだけで行うでしょうか?もちろんそうではありません。スキルを評価し、資格を確認し、企業文化への適合性を検討し、問題解決能力を試験するでしょう。ダイメーカーとのパートナーシップも、同様の厳密さが求められます。包括的な評価フレームワークを導入することで、過大な約束をして実績を伴わないサプライヤーから自社を守るとともに、技術的・運用上の要件に真正に合致するパートナーを特定できます。

技術能力評価基準

金型・プレス加工業者を評価する際の技術能力評価は、「この部品を製造できますか?」という単純な質問を超えた深い検討を必要とします。『 包括的なサプライヤー選定ガイドライン 』によれば、サプライヤーが保有する設備一覧はその能力を直接示すものですが、単にプレス機の台数だけを見るのではなく、さらに深く掘り下げる必要があります。プレス機の種類およびトン数は、製造可能な部品のサイズ、板厚、および複雑さを決定づけます。

以下のエンジニアリング能力指標から評価を開始してください:

- 設計エンジニアリングリソース: サプライヤーは専任の金型設計者が在籍していますか?また、製造性設計(DFM)解析を実施できますか?優れた金型・治具設計チームは、鋼材の加工を始める前に潜在的な問題を特定し、試行錯誤による修正に要する数週間を節約できます。

- CAEシミュレーション能力: 成形シミュレーションソフトウェアの使用状況について具体的に確認してください。高度なコンピュータ支援工学(CAE)を活用するサプライヤーであれば、物理的な試作を行う前に材料の流動、板厚減少領域、および潜在的な破損を予測できます。このような予測機能こそが、現代のカスタム金型・治具製造と、従来の「製作→試作→検証」方式との明確な差別化要因です。

- 設備と技術 NC工作機械(CNCマシニングセンター)、ワイヤーエレクトロディスチャージマシン(ワイヤーEDM)、研削装置、およびプレスの吨数範囲を示した設備一覧表を請求してください。複雑な金型形状には多軸加工能力が重要です。また、熱処理能力(自社設備または認定パートナーによる提供)は、納期および品質の一貫性に直接影響します。

- プロトタイプ作成スピード: 最初の試作サンプルをどの程度の速さで製造できますか?業界トップクラスの金型メーカーは、迅速なプロトタイプ検証を実現するためのソフトツーリング(軟質金型)対応能力を備えています。具体的に確認しましょう:「設計承認から最初の試作部品納入まで、通常どのくらいの期間がかかりますか?」と。回答が2~4週間である場合は、迅速な対応が可能な体制であることを示しています。一方、8週間以上かかる場合は、生産能力の限界や工程の陳腐化が懸念されます。

- 生産能力と拡張性: サプライヤーは、現在の数量要件を満たすことができ、さらに将来の成長にも対応できるスケールアップ能力を有していますか?現在の設備稼働率、シフト体制、および増設・拡張の可能性を評価してください。工具・金型メーカーが95%の稼働率で運用されている場合、緊急発注や数量増加への対応が困難になる可能性があります。

- 連絡対応の迅速さ: 問い合わせに対してどの程度迅速に応答しますか?評価段階で技術的な質問を投げかけ、その応答までの時間を計測してください。契約前において数日を要して回答するサプライヤーは、契約締結後も応答速度が向上することは稀です。専任のプロジェクトマネージャーの存在および明確なエスカレーション手順の有無を確認してください。

許容差能力には、特定の検証が必要です。どの程度の精度レベルが期待できるでしょうか? 精密製造に関する研究で指摘されているように、一般的な産業用途では通常±0.1mmの許容差が達成されますが、要求の厳しい分野では、さらに厳格な管理が求められます。潜在的なサプライヤーに直接お尋ねください。「当社の材質に対して、貴社は進行型ダイ(プログレッシブダイ)で通常どの程度の許容差を確保していますか?」また、同様のプロジェクトから得られた測定報告書を、その証拠として請求してください。

認証および品質システムの検証

認証とは、サプライヤーが品質プロセスへの取り組みを第三者によって検証・保証されたものですが、すべての認証が、お客様の特定用途において同程度の重みを持つわけではありません。『 品質マネジメントシステムの専門家 』によると、各認証が実際にどのような要件を満たす必要があるのかを理解することで、サプライヤーの資格がお客様のニーズに適合しているかどうかを適切に評価できます。

ISO 9001:2015 基盤を確立します。この国際的に認められた規格は、継続的改善と顧客満足を重視した文書化された品質マネジメントシステムの下でサプライヤーが運営されていることを確認します。そのメリットには、プロセスの最適化による収益性向上、サプライチェーン全体のパフォーマンス向上、および組織の信頼性強化が含まれます。一般産業用途においては、ISO 9001認証により基本的な品質管理が確保されることを十分に保証できます。

IATF 16949 iSO 9001を基盤とし、自動車業界特有の要求事項を追加した規格です。当初は国際自動車タスクフォース(IATF)によって開発され、グローバルな自動車サプライチェーンにおける品質システムの整合性を図ることを目的としています。主な追加要件には、高度な製品品質計画(APQP)、生産部品承認プロセス(PPAP)、および統計的工程管理(SPC)の要求事項が含まれます。自動車向けのカスタムダイ部品を調達する場合、IATF 16949認証は必須であり、任意ではありません。

ISO 13485 医療機器の製造に特化した規格です。一般産業向けの標準規格とは異なり、ISO 13485は、安全な医療機器の製造に特有の規制への準拠、リスクマネジメント、および工程バリデーションを重視しています。この規格では、ISO 9001が掲げる「継続的改善」への重点が排除され、代わりに、有効かつバリデーション済みの工程を維持することに焦点が当てられています。医療機器の調達担当者は、単なる認証の有無だけでなく、その認証範囲(スコープ)も確認すべきです。すなわち、サプライヤーの認証は、特にプレス加工(スタンピング)作業をカバーしているかどうかを確認する必要があります。

認証に加えて、サプライヤーの内部品質管理システムを評価してください:

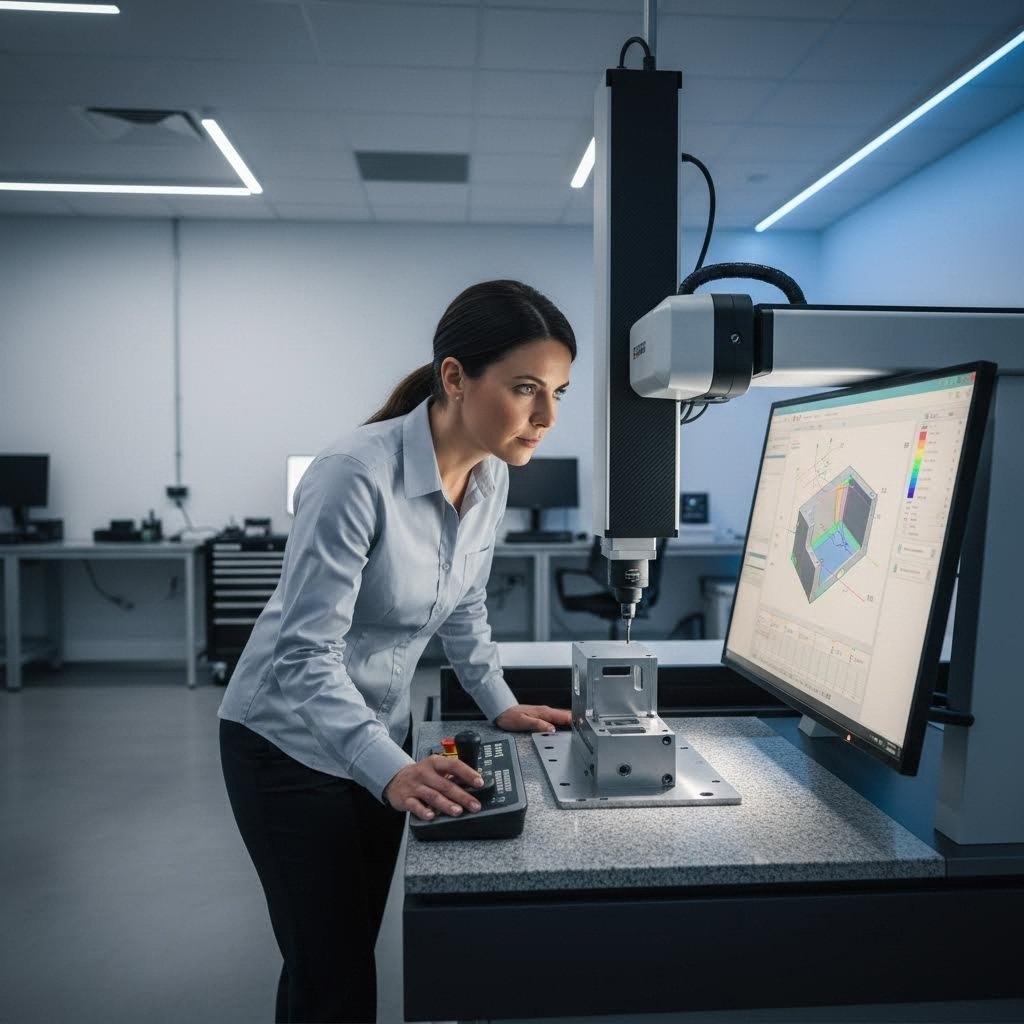

- 測定能力: どのような検査装置を保有していますか?三次元測定機(CMM)、光学比較測定機、表面粗さ測定機などの導入状況は、品質に対する真剣な取り組みを示す指標です。また、測定システム分析(MSA)の実施手順および校正スケジュールについても確認してください。

- 統計的プロセス制御: 製造工程全体で、重要寸法を監視していますか?リアルタイムの統計的プロセス制御(SPC)により、部品が規格外になる前に寸法のドリフトを防止できます。過去のプロジェクトにおける管理図の実例をご提示ください。

- 材料のトレーサビリティ: 原材料から完成した金型に至るまでの材料証明書を文書化できますか?規制対象産業においては完全なトレーサビリティが不可欠であり、品質問題のトラブルシューティング時には貴重なデータとなります。

- 是正措置システム: 不適合事象への対応方法はどのようになっていますか?堅牢なCAPA(是正措置および予防措置)手順は、組織の成熟度を示す指標です。過去のプロジェクトにおいて品質問題をどのように解決したかの具体例をお尋ねください。

金型店やその他の高精度製造環境において、最も低い価格が必ずしも最良の価値を意味するわけではありません。真の価値は、技術的実力に加えて堅固な品質管理システムと迅速かつ双方向的なコミュニケーション能力を兼ね備えたサプライヤーから生まれます。潜在的なパートナーを評価する際には、自社の優先事項に基づいて各評価項目に重み付けしたスコアを付与し、営業担当のプレゼンテーションや直感ではなく、客観的なデータによって意思決定を行ってください。

技術的実力および認証資格は極めて重要ですが、それらだけでは全体像を把握できません。次に検討すべき課題は、多くの調達担当者が直面する判断——金型を国内で調達するか、あるいは海外サプライヤーからの調達を検討するか——であり、それぞれに明確なメリットと隠れたコストが伴います。

国内サプライヤーと海外サプライヤーの検討事項

以下は、多くのバイヤーが悩みながらも、オープンに議論することはめったにない判断です。工具・金型の調達先として、国内の工具・金型メーカーを選ぶべきか、それとも海外のサプライヤーを検討すべきか? 提示される価格差は一見魅力的に映ります——海外サプライヤーの単価は、国内サプライヤーと比較して30~50%低く提示されることがよくあります。しかし、こうした魅力的な見積もりには、明記されていない重要な事実があります。すなわち、「所有に伴う総コスト(TCO)」という観点で見た場合、実際の状況はまったく異なるストーリーを語っていることが多いのです。

これは単純な「国内=良、海外=悪」という図式ではありません。両アプローチには、それぞれ生産要件、リスク許容度、および業務上の優先事項に応じて、正当なメリットが存在します。サプライヤーが積極的に開示しないような要素を含めた全体像を理解することで、不完全な価格比較ではなく、ビジネスの現実に基づいた意思決定を行うことができるようになります。

納期およびコミュニケーションに関する考慮事項

このようなシナリオを想像してください:金型プレス部品の予期せぬ故障により、貴社の生産ラインが停止してしまいました。緊急で交換用金型工具が必要です。国内サプライヤーであれば、数日以内に新しい部品を入手できます。しかし、海外パートナーの場合、納期は数週間以上かかる上、輸送遅延、通関手続き、到着後の品質確認といった追加の課題も発生します。

モンロー・エンジニアリング社の調達分析によると、国内調達は通常、出荷期間が短縮されるため、発注から部品受領までの待機時間が短くなります。さらに、時差がなく、共通言語を用いるため、コミュニケーションも円滑になります。こうした利点は問題が発生した際に特に重要となります——そして、高精度製造においては、問題の発生は避けられません。

海外の金型メーカーとのコミュニケーション上の課題は、単純な言語障壁にとどまりません。

- 時差のギャップ: 12時間の時差があるため、緊急を要する朝のメールは、次の営業日まで返信が得られない可能性があります。つまり、すべての確認サイクルに実質的に24時間以上が追加されることになります。

- 技術翻訳に関する課題: 工学用語は必ずしも正確に翻訳できるとは限らず、仕様や公差の解釈が誤解されるリスクが生じます。

- 文化的なコミュニケーションスタイル: 問題を直接認識・言及するスタイルは文化によって異なり、課題が過小評価され、迅速なエスカレーションが行われない場合があります。

- 対面でのやり取りが限定的であること: ビデオ会議は有効ですが、金型プレス機の前でエンジニアリングチームとともに試作品を実際に確認することには到底及びません。

国内の金型メーカーは、ほとんどのコミュニケーション上の摩擦を解消します。即日の返信、現地訪問が国際線飛行ではなく数時間単位で実施可能であり、共通のエンジニアリング基準を採用することで、問題解決を加速させる協働関係が築かれます。

所有コストの総合分析

その魅力的な海外調達の見積もり額? それは、実際の総コストの約40%に過ぎないかもしれません。なぜなら、 物流の専門家が強調しているように グローバリゼーションに関する誤解の一つは、生産における人件費が低いと、完成品の総コストも低くなるというものです。グローバルなサプライチェーンにおいて複雑性、多様性、制約への対応にかかるコストは、最終到着コスト(輸入総費用)を上回ることもあります。

国際調達と国内調達を比較検討する際に、しばしば見落とされがちなコスト要因を以下に示します。

国内調達のメリット

- 納期が短縮され、在庫保有コストおよび生産遅延が削減される

- 物流が簡素化され、運送コストおよび納期が予測可能になる

- 輸入関税、通関手数料、ブローカー手数料が不要

- 現地訪問およびリアルタイムなコミュニケーションを通じた品質確認が容易

- 馴染みのある法的枠組みによる、より強固な知的財産権保護

- 生産上の問題が発生した際の迅速な緊急対応

- 為替変動リスクおよび支払い手続きの複雑さが低減

国際調達のメリット

- 基本的な製造コストが低い——特に人手を要する工程において

- 国内では得られない専門的な技術・能力へのアクセス

- より競争力のある入札を可能にする、より広範なサプライヤー層

- 国内での供給可能量を上回る、潜在的な大量生産能力

- 地理的多様化による地域リスクの集中緩和

国内調達のデメリット

- 同等の金型に対して提示される単価が高くなる傾向

- 需要が高まる時期には、潜在的に供給能力が限定される可能性

- 特定の専門分野において、サプライヤー層が狭い

国際調達のデメリット

- 納期が長期化—国内調達と比較して、通常8~16週間(国内は4~8週間)

- 輸送コストの変動性(最近の混乱期にはコンテナ運賃が2,500ドルから14,000ドル以上まで変動)

- 品質の一貫性確保が困難なため、追加の検査手順を導入する必要がある

- 知的財産権(IP)リスク— 国際製造に関する弁護士が指摘するところによると、 最も一般的なリスクには、IPの盗用およびサプライヤーが自社の直接的な競合他社となることが含まれる

- 複雑な通関規制により、事務負担が増大し、潜在的な遅延が生じる

- 国際的な管轄区域をまたいだ紛争発生時に、有効な救済手段が限定される

単価を超えた所有総コスト(TCO)を正確に算出するには、以下の要素を含む包括的なフレームワークを構築する必要があります:

- 到着コスト: 交渉価格に加え、輸送費(あらゆる輸送手段)、通関代理手数料、関税、保険料、銀行手数料

- 在庫持込コスト: 納期の延長により安全在庫量を増やす必要があり、在庫価値に対する年間持ち越しコスト(キャリーイングコスト)を20~30%で算出する

- 品質保証費用: 海外調達では、第三者による検査がしばしば必要となり、注文ごとに500~2,000米ドル以上が追加される

- コミュニケーション負荷: 仕様の明確化、サンプルレビュー、タイムゾーン差による課題への対応などに要するエンジニアリング工数

- リスクプレミアム: 品質不具合、納期遅延、最悪の場合の供給途絶といった潜在的コストを考慮する

- 知的財産の保護: 国際的な商標登録および法的拘束力のあるNNN契約(機密保持・非競業・非勧誘契約)の締結に要する法務費用

所有総コスト(TCO)を包括的に算出した場合、海外調達における単価の30~50%のコスト優位性は、しばしば一桁台に縮小するか、あるいは全く消失してしまう。

最適な選択肢は、お客様の具体的な状況によって異なります。長期的な計画期間を伴う大量かつ安定した生産においては、複雑さを伴うとしても国際調達が正当化される場合があります。一方で、納期が厳しく、柔軟性や迅速な試作・改良、あるいは厳しい知的財産権(IP)保護を要するプロジェクトでは、国内のパートナーとの協業が一般的に推奨されます。多くの製造事業者はハイブリッド戦略を採用しており、重要な部品や納期が厳しい金型類は国内サプライヤーから調達し、標準化されており大量生産が求められる部品については海外サプライヤーから調達しています。

どのような調達戦略を選択されたとしても、最後のピースとなるのは、時間の経過とともに一貫した価値を提供する持続可能なサプライヤー関係の構築です。これにより、単発的な取引から戦略的なパートナーシップへと昇華させることができます。

成功するプレス金型サプライヤーとのパートナーシップ構築

技術能力を評価し、認証を確認し、総所有コスト(TCO)を分析しました。次に、優れた調達判断と卓越した調達判断を分ける重要なステップがやってきます。それは、選定したサプライヤーを真の戦略的パートナーへと変革することです。多くのバイヤーが遅すぎた段階で気づく現実とは——契約書への署名はゴールではなく、むしろスタートラインなのです。この契約は、生産効率を倍増させる関係へと発展するか、あるいは絶え間ない摩擦によってリソースを消耗させる関係へと陥るか——そのどちらかを決定づける関係構築の出発点となるのです。

これまでに築いた最も成功したビジネス関係について考えてみてください。それらは偶然生まれたものではありません。意図的な協働、明確な期待値設定、そして共通の成果に対する相互の投資を通じて育まれてきたのです。あなたのプレス金型サプライヤーとのパートナーシップも、同様の計画的かつ意図的なアプローチを必要としています。サプライチェーン最適化に関する研究によると、単なるサプライヤーではなく、製造プロセスのあらゆるニュアンスを理解し、揺るぎないサービスコミットメントを示す戦略的パートナーが必要なのです。

生産性の高いサプライヤー関係の構築

取引型調達と戦略的パートナーシップを分けるものは何でしょうか? それは関与の深さです。共同設計の専門家が強調するように、製造における試作および量産前段階は、真摯なパートナーシップなしには実現できません。誠実な評価、率直な能力に関する議論、そして一貫した価値提供を約束するサプライヤーは、単に受注獲得にのみ焦点を当てるサプライヤーと比較して、通常、より優れたパフォーマンスを発揮します。

以下の基本的な実践から、生産性の高い関係構築を始めましょう:

- 設計段階の早期から関与する: 金型ツールサプライヤーを関与させるのは、図面が最終確定してからでは遅すぎます。プレス金型設計における早期連携により、DFM(製造性向上設計)の最適化が可能となり、コスト削減と納期短縮を実現できます。サプライヤーの製造に関する専門知識を初期設計段階で活用することで、後工程での高額な設計変更を未然に防ぐことができます。

- 明確なコミュニケーション手順を確立する: コミュニケーションの頻度、使用するチャネル、および特定の意思決定を誰が担当するかを明確に定義します。進行中のプロジェクトでは週次のステータス報告を行い、量産段階では月次の関係性レビューを実施し、緊急事象が発生した場合には即時のエスカレーション体制を整えることで、予測可能なワークフローを構築します。

- 生産見通しを透明性を持って共有する: サプライヤーがお客様の生産数量の推移を正確に把握できれば、それに応じて設備能力、資材調達、エンジニアリングリソースの計画を立てることができます。予期せぬ変更は混乱を招きますが、見通しに基づく情報共有は的確な準備を可能にします。

- 対面での交流に投資する: ビデオ会議も有効ですが、定期的な現地訪問(双方が互いの現場を訪問すること)こそが、デジタルコミュニケーションでは再現できない信頼関係を築きます。サプライヤーの現場を実際に視察することで、見積書には決して記載されないその企業の実際の製造能力や組織文化を直接確認できます。

最も生産性の高い関係性とは、問題発生時に非難合戦を行うのではなく、共同で課題解決に取り組む関係性です。以下に引用される サプライヤー関係管理に関する研究 成功したSRMを実践している組織は、業務効率の向上、品質管理の強化、総運用コストの削減、およびより信頼性の高い供給源の確保といった恩恵を受けています。

生産 Excellence のためのパートナーシップ

本ガイド全体で述べてきた内容——金型の種類、材料との適合性、製造工程、業界要件、および評価基準——は、すべて一つの重要な成果に集約されます:すなわち「生産 Excellence(卓越した生産)」です。お客様のカスタム金属プレス加工の成功は、本稿で検討した能力を有するパートナーを選定し、さらに継続的な改善に向けてそれらの関係を育んでいくことにかかっています。

サプライヤーとのパートナーシップを最終決定する際に、何を最優先すべきでしょうか?

- エンジニアリング連携の深さ: 単にご依頼通りの見積もりを提示するだけではなく、お客様の設計に対して建設的に課題を提起し、製造可能性の向上やコスト削減の機会を特定できるパートナーこそが、より大きな価値を提供します。

- 迅速なプロトタイピング能力: 初号機部品の納期短縮は、製品開発サイクル全体を加速します。週単位ではなく日単位で迅速な試作を提供するサプライヤーは、顕著な競争優位性をもたらします

- 業界に合致した品質認証: 自動車業界向けIATF 16949、医療機器業界向けISO 13485、航空宇宙業界向けAS9100——ご要件に適合する認証であることを確認してください

- 高度なシミュレーションツール: CAE解析機能により、実機試作前に問題を予測し、試作回数を削減して開発期間を短縮できます

- 実績のある初回合格率: 候補となるパートナーに対して、金型組立承認率について問い合わせてください。高い初回合格率は、エンジニアリングの成熟度および工程管理の厳格さを示す指標です

これらの基準を満たすパートナーを求めている自動車メーカー様へ、 Shaoyiの高精度プレス金型ソリューション 包括的な能力が実践においてどのようなものかを示します。IATF 16949認証は、自動車業界水準の品質管理システムを保証しており、高度なCAEシミュレーションにより、金型製作開始前に欠陥を予測することが可能です。迅速な試作期間は最短5日間、また連続ブランク成形用ダイスにおける初回承認率は93%に達しており、同社のエンジニアリングチームは、生産 Excellence が求めるスピード、精度、信頼性という三つの要素を兼ね備えたソリューションを提供します。

成功するサプライヤーとのパートナーシップ構築には、両当事者による継続的な投資が必要です。問題が発生したときだけではなく、定期的にパフォーマンスレビューを実施してください。成功をともに祝い、課題にも協力して取り組みましょう。フィードバックはオープンに共有し、サプライヤーの改善が直接的に自社の生産成果に寄与することを認識しましょう。

最も優れたサプライヤー関係とは、単なるベンダー取引ではなく、自社のエンジニアリングチームの延長線上にあるような関係性のことです。

サプライヤー選定およびパートナーシップ構築を進めるにあたり、本ガイド全体で明らかにされた「秘訣」は、実際には決して秘訣などではなく、単に多くのバイヤーが思いつかない質問や、多くの評価プロセスが見落としがちな評価基準に過ぎません。こうした知識を武器にすれば、ご要件に真正に合致する高精度金型パートナーを選定し、情報に基づいた立場から交渉を行い、今後数年にわたり持続的な生産価値をもたらす関係を築くことができます。

プレス金型サプライヤーに関するよくあるご質問

1. スタンピング金型とは何か、またその仕組みは?

プレス金型は、冷間成形プロセスを用いて金属板を特定の形状に切断・成形する高精度工具です。強力なプレス機が硬化された工具(パンチ)を金属板に押し込み、ダイブロックに対して所定の変形を制御して成形します。主要構成部品には、ダイプレート、パンチ、ダイボタン、ガイドピン、ストリッパープレート、ダイスプリングなどがあり、これらが連携して同一形状の部品を繰り返し高精度に製造します。シャオイ(Shaoyi)などの信頼性の高いサプライヤーが製造する高品質な金型は、厳しい公差を維持したまま数百万個もの部品を生産できます。

2. プレス金型にはどのような種類がありますか?

4つの主要なプレス金型タイプは、それぞれ異なる製造ニーズに対応します。プログレッシブ金型は、複雑な形状を有する部品を高量産(10,000個以上)で、複数の同時工程により加工します。トランスファー金型は、まず材料から部品を分離し、深絞りや精巧な形状の実現を可能にします。コンパウンド金型は、1ストロークで複数の工程を一括して行うため、ワッシャーなどの単純な平らな部品に最適です。シングルステーション金型は、1ストロークにつき1工程のみを実行するため、少量生産や試作向けです。最適な金型選択は、ご要望の生産数量、部品の複雑さ、および予算によって決まります。

3. 自社アプリケーションに適したダイ材を選択するにはどうすればよいですか?

材料の選定は、お客様の加工対象材および生産数量に応じて異なります。A2工具鋼は、中量生産における軟鋼およびアルミニウム加工において優れた靭性を発揮します。D2工具鋼は、ステンレス鋼加工向けに高い耐摩耗性を提供します。カーバイドインサートは、研磨性材料や50万個を超えるロット生産において、最大限の耐摩耗性を実現します。チタン窒化物(TiN)コーティングなどの表面処理は、基材に関わらず金型の寿命を延長します。IATF 16949認証取得済みのサプライヤー(例:邵陽)では、高度なCAEシミュレーションを活用して、お客様の特定用途に最適な材料組み合わせを提案しています。

4. スタンピング金型サプライヤーには、どのような認証を確認すべきですか?

必要な認証は、ご担当の業界によって異なります。ISO 9001は、一般的な産業用途向けの基本的な品質マネジメントを規定しています。IATF 16949は自動車部品サプライヤーに必須の規格であり、APQP、PPAP、および統計的工程管理(SPC)に関する追加要件を含みます。ISO 13485は、リスクマネジメントおよびトレーサビリティを重視した医療機器製造に関する規格です。AS9100は航空宇宙分野のアプリケーションを対象としています。認証に加えて、測定能力、統計的工程管理(SPC)の実施状況、材料のトレーサビリティシステム、および是正措置手順も確認してください。

5. スタンピング金型のサプライヤーは国内企業と海外企業のどちらを選ぶべきですか?

この判断は、単価以外の貴社の優先事項に依存します。国内サプライヤーは、納期が短く(4~8週間 vs. 8~16週間)、コミュニケーションが容易で、知的財産(IP)保護が強固であり、緊急時における迅速な対応が可能です。一方、海外サプライヤーは提示価格が30~50%低くなる場合がありますが、輸送費、関税、品質検証費用、在庫保有コストなど、隠れたコストが上乗せされます。最終的な意思決定に際しては、到着原価(ランデッド・コスト)、在庫保有コスト、品質保証コスト、リスクプレミアムを含む「総所有コスト(TCO)」を必ず算出してください。多くの製造業者はハイブリッド戦略を採用しており、重要な金型類は国内調達し、標準化された部品は海外から調達しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——