触媒コンバーター外装のスタンピング:製造および盗難防止ガイド

要点まとめ

触媒コンバータのシェルのスタンピングとは、主にステンレス鋼板を「二枚貝型」("clam-shells")と呼ばれる保護ハウジングの半分にプレス成形する工業的金属成形プロセスを指します。この工程では、水圧プレス機、ブランキングダイ、および自動溶接によって気密シールが形成されます。また、この用語は、規制への準拠や盗難防止を目的として、完成したシェルにVIN(車両識別番号)やCARB執行命令コードなどの識別番号を刻印する、量産後の作業も意味します。

製造プロセス:コイルからシェルへ

触媒コンバータのシェル製造は、熱サイクルの急激な変化に耐えうる完成された自動車部品へと、ステンレス鋼のコイル状素材を変換する精密エンジニアリングの工程です。このプロセスは コイル加工とブランキング わかった 鉄鋼のコイルは 自動化された 片付けシステムに 供給され 金属を 精密な平板に切り取ります この空白は,次の形成段階の基礎材料として機能します.

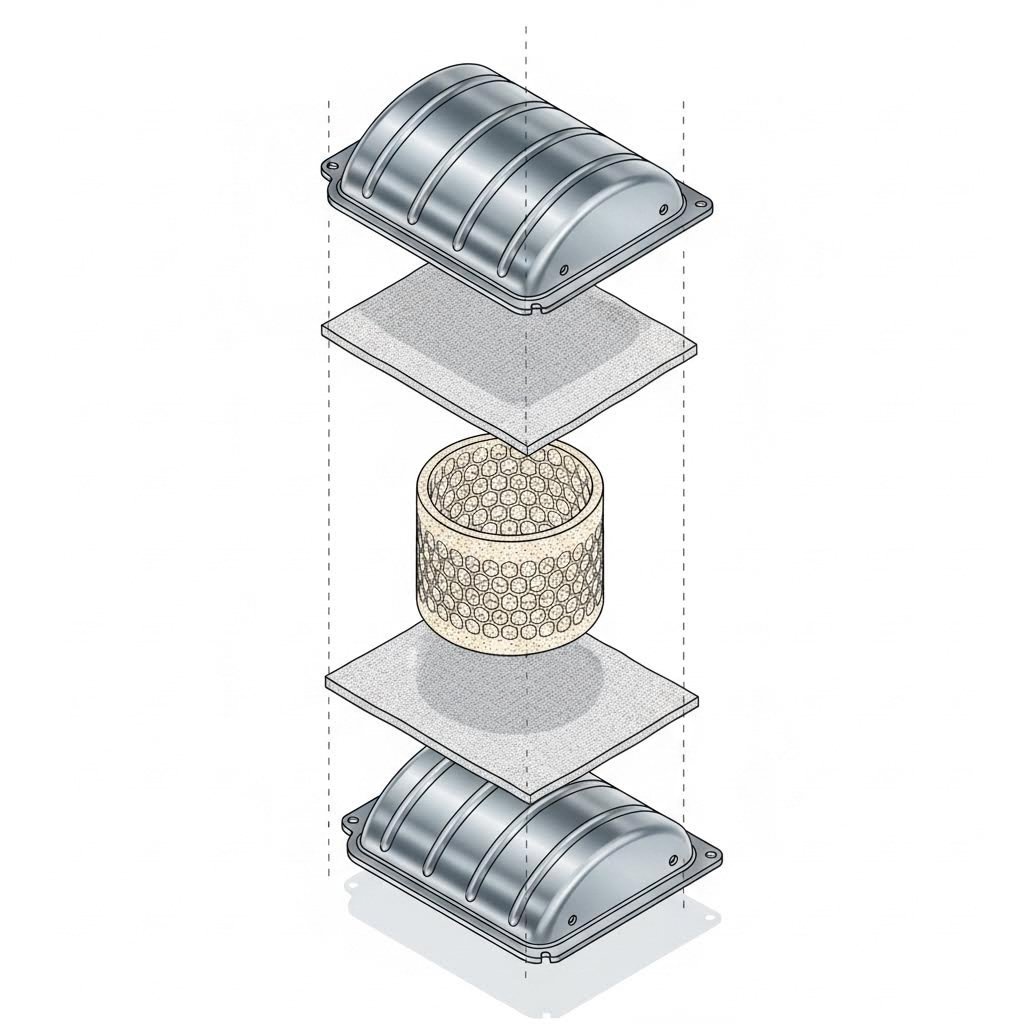

中で 深絞りスタンピング 金属の空白は高容量液圧または機械プレスに供給されます プレスはカスタム製のツール・アンド・ダイセットを使用して,平板を空洞に押し込み",カビ殻"形を形成します.通常はコンバーターボディ全体の半分です. この方法は,車体底部に収まるような複雑な幾何学を可能にしており,円筒型"スプーン"変換設計よりも大きな利点である. スタンプ処理は壁厚さの厳格な許容量を維持し,外殻が不必要な重さを加えないまま内側にある脆弱な陶器基板を保護できるようにする必要があります.

自動車のOEMメーカーおよびTier 1サプライヤーにとって、スケーラビリティと精度は不可欠です。製造業者は、迅速なプロトタイピングから量産まで、ライフサイクル全体を対応できるパートナーを求めることがよくあります。このような包括的なスタンピングソリューションに特化している企業として シャオイ金属技術 は、最大600トンのプレス能力とIATF 16949認証品質管理システムを活用し、ミクロンレベルの精度でコンバーターケースなどの重要な部品を提供しています。

最終段階は シーム溶接 基材と断熱マットが2つのスタンピングされたシェル半体の間に挿入された後、ロボット溶接セルによって端部が密封されます。 Racing Industries は、シーム溶接(上部と下部のシェルを接合する溶接)により、気密性が高くコスト効率に優れた接合が可能であり、従来の手作業による方法よりも優れていると指摘しています。この完全な気密シールは、排気漏れを防ぎ、コンバーターが適切な内部圧力で動作することを保証するために極めて重要です。

材料および工学仕様

スタンプ加工されたシェルに適したステンレス鋼のグレードを選定することは、コスト、耐久性、熱管理のバランスを取ることです。業界標準は 409 Stainless Steel (SS409) です。このフェライト系グレードは、道路用塩類や湿気に対する十分な耐食性を持ちながら、良好な溶接性と熱疲労抵抗性を維持します。内部のセラミック基材と熱膨張・収縮率が互換性があるため、熱サイクル中に基材を破損するリスクを低減でき、アフターマーケットおよび標準OEMコンバータ本体の多くで採用されている材料です。

高性能または過酷な使用条件向けの用途では、製造業者がグレードをアップして 304 Stainless Steel (SS304) を使用することがあります。このオーステナイト系グレードはニッケル含有量が高いため、さびや高温酸化に対して優れた耐性を発揮します。 E&E Manufacturing 排気システムの過酷な環境(温度が頻繁に800°C(1472°F)を超える)で耐久できる構成部品をプレス加工するためには、このような特殊材料を使用することが極めて重要である。

エンジニアは、「ウォッシュコート」との相互作用や放熱性も考慮しなければならない。プレス成形されたシェルは熱遮蔽材として機能するため、素材が薄すぎると変形したり焼け貫通する可能性がある。一方、厚すぎると車両に不要な重量を追加することになる。理想的なプレスシェルはこれらの要素をバランスさせ、触媒に対して堅牢で耐久性のある外骨格を提供する。

規制適合および盗難防止マーキング

成形プロセス以外にも、「スタンピング」はコンバーターシェルへの恒久的な識別表示を施す標準的な方法である。これは、規制への準拠と盗難防止という2つの異なる目的に役立つ。カリフォルニアなどの規制市場では、 California Air Resources Board (CARB) アフターマーケットコンバータには、シェルに特定のデータをスタンプまたはエンボス加工で刻むことが義務付けられています。これには「EO番号」(執行命令番号)、部品番号、および製造日が含まれます。これらのマーキングは、部品が排出基準を満たしていることを確認するものであり、検査官が合法的な部品と非適合の代替品を区別できるようにします。

盗難防止のため、 ドットピーンマーキング が優れた技術として登場しました。酸エッチングやステッカーなどの表面的な処理とは異なり、ドットピーン装置は炭化物製のスタイラスを用いて金属に深い点の列を物理的に刻み込みます。 Rocklin Manufacturing によると、この方法により、道路の破片や錆による長年の暴露後でも読み取り可能な永久的で改ざん防止のマーキング—多くの場合、車両識別番号(VIN)—が作成されます。このトレーサビリティにより、購入したユニットのID番号を記録することがますます求められているスクラップヤードにおいて、盗まれたコンバータを販売することが困難になります。

品質管理および識別

プレス成形されたシェルの品質を検証するには、車両に搭載される前の段階で厳しいテストを実施する必要があります。 漏洩試験 気密性試験が主要な品質管理(QC)措置であり、溶接されたシェルに圧力をかけてシーム溶接部にピンホールがないことを確認します。シェルにいかなる損傷があっても、処理されていない排気ガスが漏れ出し、排出ガス規制に適合しなくなる可能性があります。寸法精度については、座標測定機(CMM)を使用して、プレス成形された取り付け部が車両の排気マニホールドと正確に一致するかを検証しています。

リサイクル業者やバイヤーにとって、価値評価の鍵となるのは、刻印された番号の読み取りです。 BR Metals シェルに刻印されたシリアル番号は、内部の貴金属含有量を特定する最も信頼性の高い方法であるとアドバイスしています。純正(OEM)コンバータには通常、自動車メーカーのロゴ(例:フォード、トヨタ)と特定の英数字コードが記載されていますが、アフターマーケット製品は多くの場合「N」で始まるシリーズ番号になっています。これらの刻印コードを識別することで、高価値の純正スクラップと低価値のアフターマーケット代替品を区別できます。

コンバータの固定と識別

stamped shells の調達を担当するエンジニアであるか、盗難が気になる車両所有者であるかにかかわらず、「スタンピング」の二面性を理解することは重要です。製造業者にとっての焦点は、耐久性を確保するための高精度な成形と材料選定にあります。一方、エンドユーザーにとっては、シェルが必要な適合マークを持っていることを確認し、投資を保護するために盗難防止用のマーキングを追加することが最優先事項です。規制が強化され、盗難リスクが続く中、シェルに施されたマーキングは、金属そのものと同じくらい価値を持つようになっています。

よく 聞かれる 質問

1. 盗難防止のために自分で触媒コンバータにスタンプを押すことはできますか?

はい、車両所有者は自分でコンバータに刻印を付けることができますが、正しいツールを使用することが極めて重要です。携帯型エングレーバーや化学エッチングキットを利用することも可能ですが、それらでは十分な深さが得られず耐久性に欠ける可能性があります。専門のドットピーン式マーキングが推奨されます。これは金属に深く凹痕をつけるため、 thievesがコンバータシェル自体を損傷させることなく削り取るのは困難になります。

2. 交換用コンバータにはどのような情報を刻印すべきですか?

正規のアフターマーケット製触媒コンバータには、製造業者のコード、部品番号、および製造年月が刻印されていなければなりません。カリフォルニア州では、スモッグチェックに合格するためにCARB執行命令(EO)番号(例:D-123-45)も表示されている必要があります。これらの刻印が欠けているか判読できない場合、車両は検査に不合格となる可能性があります。

3. VIN番号を刻印することは実際に盗難防止になるのでしょうか?

車体番号(VIN)を刻印することは物理的な除去を防ぐものではありませんが、強い抑止力となります。信頼できるスクラップ業者は、販売者の身分証明と一致しないVIN表示のあるコンバータを拒否するよう訓練されています。また、盗難部品を犯罪組織にまで追跡する際に役立つ証拠の連鎖が形成されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——