ハンドリング向上のため、プレス鋼製コントロールアームのたわみを解消

要点まとめ

工場出荷のスタンプ鋼製コントロールアームは、加速、制動、またはコーナリング時の大きな負荷によりたわみが生じやすく、その変形によってエンジンの動力がホイールに伝わらず吸収されてしまうため、性能低下、ホイールホップ、ハンドリングの不安定さを引き起こします。より剛性の高いチューブ状または鍛造コントロールアームとより硬質なブッシュを採用することで、この弱点を解消し、車両の応答性と安定性を大幅に向上させることが最も効果的な解決策です。

スタンプ鋼製コントロールアームの問題点

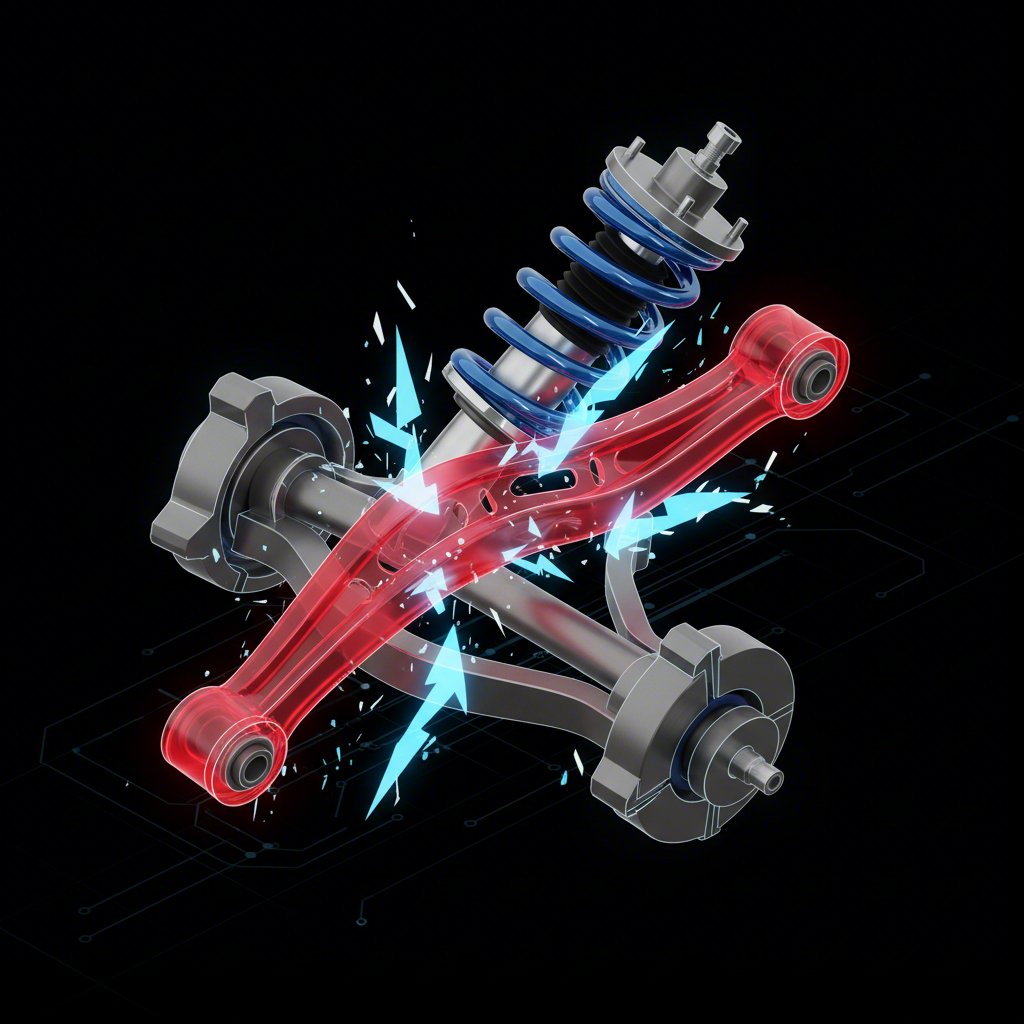

ほとんどの量産車では、ホイールアセンブリをシャシーに接続するコントロールアームはプレス加工された鋼板で作られています。この製造方法は自動車メーカーにとってコスト効果が高く、金属のシートから形状を切り出して剛性のある形に圧着するものです。しかし、この設計にはパフォーマンス用途において重大な欠点があります。それはたわみが生じやすいという点です。急加速、急ブレーキ、あるいは急旋回時など、サスペンションに加わる力によってこれらのアームが曲がったり変形したりすることがあります。これがいわゆる プレス鋼板製コントロールアームのたわみ .

問題は金属自体だけにとどまりません。自動車メーカー(OEM)は通常、これらのアームを非常に柔らかいゴムブッシュと組み合わせています。道路の振動を吸収し快適な乗り心地を実現するには優れていますが、こうしたゴムブッシュは負荷がかかりやすいため圧縮されやすいという特徴があります。柔軟なスチールアームと圧縮可能なゴムブッシュが組み合わさることで、本来車を前進させたり安定性を保つために使われるべきエネルギーを吸収してしまうほど大きなたわみを生じるサスペンションシステムが生まれます。BMR Suspensionの専門家が説明しているように、このたわみにより動力がタイヤへ伝達されず無駄になってしまいます。ある程度のたわみは、特定の量産設計においてサスペンションの固着を防ぐ目的で意図されているものの、過度のたわみは大きなパフォーマンスのボトルネックとなります。 BMR Suspension このたわみにより動力がタイヤへ伝達されず無駄になってしまいます。ある程度のたわみは、特定の量産設計においてサスペンションの固着を防ぐ目的で意図されているものの、過度のたわみは大きなパフォーマンスのボトルネックとなります。

精密性を重視するメーカーにとって、プレス成形部品の品質は極めて重要です。自動車用金属プレス加工を専門とする企業、例えば Shaoyi (Ningbo) Metal Technology Co., Ltd. 先進的なIATF 16949認証プロセスを活用し、信頼性と一貫性において厳しいOEM基準を満たす複雑な部品を製造しています。高品質な製造を行っても、スタンプ成形アームの設計上の本質は、コストと究極の性能との間の妥協となります。

このたわみによる悪影響は、車両の限界を押し広げようとするドライバーにとって数多く、かつ現実的なものです。これらの問題が重なることで、予測可能な車両が最も重要な瞬間に曖昧で反応が鈍いものに変わります。

- 電力損失: エンジンからのエネルギーがタイヤを回すことではなく、コントロールアームのたわみやブッシュの圧縮に無駄に消費されます。

- ホイールホップ: 急激な発進時、たわむアームの急速な荷重・解放によりタイヤが激しく跳ね上がり、トラクションが失われます。

- ハンドリングの不一致: コーナリング中にアームがたわむことで、キャンバーやトーなどのサスペンションジオメトリが変化し、ステアリングフィールが曖昧または予測不能になります。

- 制動安定性の低下: 強いブレーキング時、たわみによりサスペンションのアライメントがずれ、不安定になる可能性があります。

コントロールアームのたわみが車両の性能およびハンドリングに与える影響

コントロールアームのたわみの影響は、Dynoシート上の単なる数値以上のものであり、クルマの挙動や反応の本質を変化させます。柔らかいマットレスの上でするような走行と、堅いトラック上で走るのを比べてみてください。マットレスは脚から発生するエネルギーを吸収して速度を落としますが、一方でトラックはそのエネルギーをそのまま前進力に変換します。プレス鋼板製のコントロールアームと柔らかいブッシュは、車両のサスペンションをこの柔らかいマットレスのようにし、シャシーと路面の間に緩く非効率的な接続を作り出してしまうのです。

加速時、特にパワフルな後輪駆動車では、このたわみがホイールホップの主な原因となる。コントロールアームがバネのようにねじれ、その蓄えられたエネルギーを解放する際にタイヤが急激にグリップを失い、再びトラクションを回復するため、激しい振動が発生する。これは素早い発進を妨げるだけでなく、他の駆動系部品にも非常に大きな負荷をかける。コーナリング時の問題としては一貫性の欠如として現れる。カーブに入ると横方向の力によってアームが変形し、コーナー中のサスペンションジオメトリが変化する。これにより車両が予測不能な挙動を示し、ドライバーは常に微調整を強いられ、信頼感が損なわれることになる。

剛性の高いチューブ状アームにアップグレードすることで、まるで夜と昼ほどの違いが生まれる。あるガイドで指摘されているように Speedway Motors フレキシブルなスタンプ鋼製アームを強固で変形しないチューブに置き換えることで、サスペンションに重要な剛性が加わります。これにより、あらゆる負荷条件下でもサスペンションのジオメトリが安定し、予測可能な状態を維持します。その結果、ドライバーには直接的で俊敏なフィーリングが伝わるようになります。車両はより接地した走行になり、動力が効率的に伝達され、ハンドリングはシャープで再現性が高くなります。

コントロールアームのたわみに関連する問題に直面していますか?以下の一般的な症状を確認してください。

- 急加速時に車両後部が震えたり跳ねたりする。

- 攻めのコーナリング中にステアリングがぼんやりしたり反応が鈍くなる。

- 強いブレーキング時に車両が不安定になったり「ヨレ」たりする。

- サスペンションジオメトリの変動を示唆する、偏磨耗や早期摩耗が見られる。

アップグレードガイド:スタンプ鋼製、チューブ式、鍛造式コントロールアームの比較

フリクシビリティを排除することを決めた場合、市販のコントロールアームにはいくつかの種類があることに気づくでしょう。それらの構造や素材の違いを理解することは、自分のニーズに合った適切なアップグレードを選択する上で重要です。工場出荷時のスタンプ鋼製部品に代わる主な選択肢として、チューブラースチール製や鍛造アルミニウム・スチール製アームがあり、それぞれに明確な長所と短所があります。

プレス鋼板: これはOEMの標準仕様です。鋼板を打ち抜いて溶接して作られており、生産コストは安いですが、負荷がかかった際に最もたわみやすい構造です。日常の運転や通常の使用条件下では十分な性能を発揮しますが、パフォーマンス用途では最初に弱点が現れる部品です。

管状鋼: 最も人気のあるパフォーマンスアップグレードです。これらのアームは溶接された鋼管で構成されており、多くの場合、DOM(ドローントゥモンドル)チューブなどの高強度素材が使用されています。この設計は、打ち抜かれたオープンチャネル構造よりも本質的に剛性が高く、曲げやねじれの力に対してより耐性があります。コストはやや高くなりますが、強度と一貫性が大幅に向上するため、ストリートパフォーマンスやドラッグレース用途において最も優れたコストパフォーマンスを提供します。

鍛造アルミニウム/鋼: 高級アプリケーション向けのプレミアムオプションです。鍛造は極めて高い圧力下で金属を成形するプロセスであり、材料の結晶粒構造が整列し、非常に強く緻密な部品が得られます。鍛造コントロールアームは、最高の強度対重量比を実現し、疲労に非常に強いのが特徴です。そのため、わずかな重量も重要なロードレースやオートクロスの用途に最適です。ただし、これは最も高価な選択肢でもあります。

ご検討いただくために、以下に直接比較を示します:

| コントロールアームのタイプ | 製造プロセス | 主な利点 | 主な欠点 | 最適な用途 |

|---|---|---|---|---|

| プレス成形鋼板 | プレス成形および溶接された薄鋼板 | 製造コストが低い | 負荷時のたわみが大きい | 標準的なOEM日常走行用 |

| チューブ状スチール(DOM) | 溶接鋼管 | 優れた剛性と強度 | 重量は純正よりも軽いことが多いが、設計により異なる | ストリートパフォーマンス、ドラッグレース |

| 鍛造(スチール/アルミ) | 圧力下で成形された金属 | 優れた強度/重量比 | 最も高価 | プロフェッショナルレーシング、プロツーリング |

コントロールアームのアップグレードにおける重要な検討事項

適切なタイプのコントロールアームを選ぶことは第一歩にすぎません。成功したアップグレードには、ブッシュ、調整機能、ハードウェアなど、アームと連携して動作する周辺部品にも注意を払う必要があります。これらの要素で適切な選択を行うことで、新たなアームから最大限の性能を得られると同時に、望ましくない副作用を回避できます。

アーム自体の次に最も重要な部品は ブッシング です。アフターマーケットのコントロールアームは、純正の柔らかいゴム製ブッシュに代わってポリウレタン製ブッシュを採用しているのが一般的です。ポリウレタンはより硬質な素材であり、ゴムよりもたわみに対してはるかに優れた耐性を発揮するため、柔らかい接続部によってコントロールアームの剛性が損なわれることを防ぎます。これによりドライバーへのフィードバックが増え、サスペンションジオメトリが安定します。ただし、その素材はしなやかさに欠けるため、車室内へのノイズ、振動、衝撃(NVH)が増える可能性があります。

以下にブッシュ材質の概要を示します:

- ゴム: 快適性と静粛性に最適。たわみが大きいため、性能面では劣る。

- ポリウレタン: オールラウンドなパフォーマンス向上に最適。しっかりとしたフィーリングと応答性を提供し、NVHの増加も許容範囲内。多くのパフォーマンス用アーム、例えば BMR などの製品は、ポリウレタンやデルリンなどの強化ブッシュを使用して、信頼性の高い作動を確保している。

- ロッドエンド(ハイメージョイント): たわみがゼロで、最大のパフォーマンスとフィードバックを実現。可動域も最も広いが、NVHの伝達も最も大きくなるため、主にサーキット専用車両に適している。

もう一つの重要な検討事項は 調整可能性 多くのアフターマーケット製コントロールアームは、固定式(非調整可能)または調整可能なタイプで販売されています。非調整可能なアームは、ストレートリプレイスメント品であり、たわみの問題を解消し、純正の車高を持つほとんどのストリートカーに最適です。調整可能なアームはその長さを変更でき、サスペンションジオメトリの微調整に不可欠です。これは車体をローダウンまたはリフトした車両において特に重要であり、リアのピニオン角やフロントのキャスター角などの角度を修正することで、トラクションやハンドリングを最適化できます。

購入を確定する前に、以下のチェックリストをご確認ください。

- アームのタイプを選択: 多くの愛好家にとって、チューブラースチール製は性能とコストの面で最もバランスが取れた選択肢です。

- ブッシュを選択: ポリウレタンは、ストリートパフォーマンスおよび時折のサーキット使用における標準的な選択です。

- 調整の可否を決定: 車両の車高が純正と同じ場合は、固定式アームで問題ありません。ただし、ローダウン、リフト、または本格的な競技使用の場合は、調整可能なタイプを選んでください。

- 部品の品質を確認: キットには高品質のボールジョイント(該当する場合)が含まれていることを確認し、古いボルトは疲労している可能性があるため、新しい取り付け用ハードウェアの購入を検討してください。

よく 聞かれる 質問

プレス成形式と鍛造式のコントロールアームの違いは何ですか?

プレス式コントロールアームは、金属板をプレスして溶接することで製造され、コスト効率は良いですが、応力下でたわみやすい部品になります。鍛造式コントロールアームは、加熱した金属を金型に圧縮して作られ、金属内部の結晶粒が部品の形状に沿って整列します。この工程により、はるかに強度が高く、密度が大きく、疲労に強く、優れた強度対重量比を持つ部品が得られるため、高性能用途に最適です。

2. プレス成形の鋼製コントロールアームは磁性がありますか?

はい、プレス鋼製のコントロールアームは磁性があります。鋼は鉄を含むフェロース金属であり、磁石に引き寄せられます。これは、アルミニウム製のコントロールアームと区別する簡単な方法です。アルミニウムは非磁性です。

3. コントロールアームは荷重を支えますか?

はい、多くのコントロールアームは荷重を受ける部品です。ほとんどのサスペンション設計では、特に下部のコントロールアームがスプリングとショックアブソーバーを通じて車両の重量を支えています。また、加速、制動、コーナリング時の力を制御する上でも重要であり、安全性と性能の両面でその強度と剛性が不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——