プレス鋼製コントロールアームの破損:技術的分析

要点まとめ

プレス鋼板製コントロールアームの故障は、主に金属疲労によって引き起こされます。これは、繰り返しのサイクル荷重により亀裂が発生し、成長するプロセスです。こうした故障は、製造工程に伴う溶接継手など、応力が集中する部位で発生しやすくなります。腐食や物理的損傷といった環境要因は、この劣化を著しく加速させ、部品の構造的完全性を損ない、最終的に破断に至ることがあります。

プレス鋼板製コントロールアームの冶金と製造

プレス加工されたスチール製コントロールアームは、高強度の鋼板を所望の形状にプレス成形し、その後溶接して接合することによって製造される重要なサスペンション部品です。この方法は、大量生産においてコスト効率が高く効率的であるため、自動車業界で広く採用されており、強度がありながら比較的軽量な部品を実現できます。このプロセスにより、強度と車両のパッケージング要件の両方に対して最適化された複雑な幾何学的形状を作成することが可能になります。

使用される鋼材の材料特性は、強度、延性、および靭性の間でバランスを取る必要がある。引張強度の高い鋼材は優れた剛性を提供するが、延性が低下する可能性があり、特定の条件下で脆性破壊が生じやすくなる。例えば、ある種の高強度鋼材は引張強度が1400 MPaを超えると疲労破壊を起こしやすくなる場合がある。高強度低合金鋼(HSLA鋼)などの特定の鋼材グレードの選定は、車両の性能要件および予想される負荷条件に依存する。

金属プレス加工において比類ない精度を求める自動車メーカーにとって、専門のパートナー企業は不可欠である。例えば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. iATF 16949認証を取得し、高度な自動化設備を備えた企業は、迅速な試作から量産まで包括的なソリューションを提供し、高品質で費用対効果の高い部品の供給を保証する。

広く使用されているものの、プレス加工された鋼製コントロールアームには固有の長所と短所がある:

- 利点は それらは優れた強度対重量比を持ち、生産コストが安価であり、完全な破断の前に曲がるなどの予測可能な破損モードを示すことが多いため、オペレーターに警告を提供できます。

- 欠点: 構造上必要なものである溶接継ぎ目は、応力が集中する箇所となる可能性があります。さらに、鋼材は湿気の多い環境や塩化された道路環境で腐食(錆)が発生しやすく、長期間にわたって構造体を著しく弱める可能性があります。

stamped steel製のコントロールアームが装備されているかどうかを識別するのは簡単です。簡単なテストとして、アームに磁石を当ててみます。磁石がくっつく場合、その部品はstamped steelまたは鋳鉄でできています。この二つを区別するには、アームをハンマーで軽く叩いてみます。stamped steelは金属音を発するのに対し、鋳鉄は鈍い音を出します。

根本原因分析:溶接部品における疲労破壊

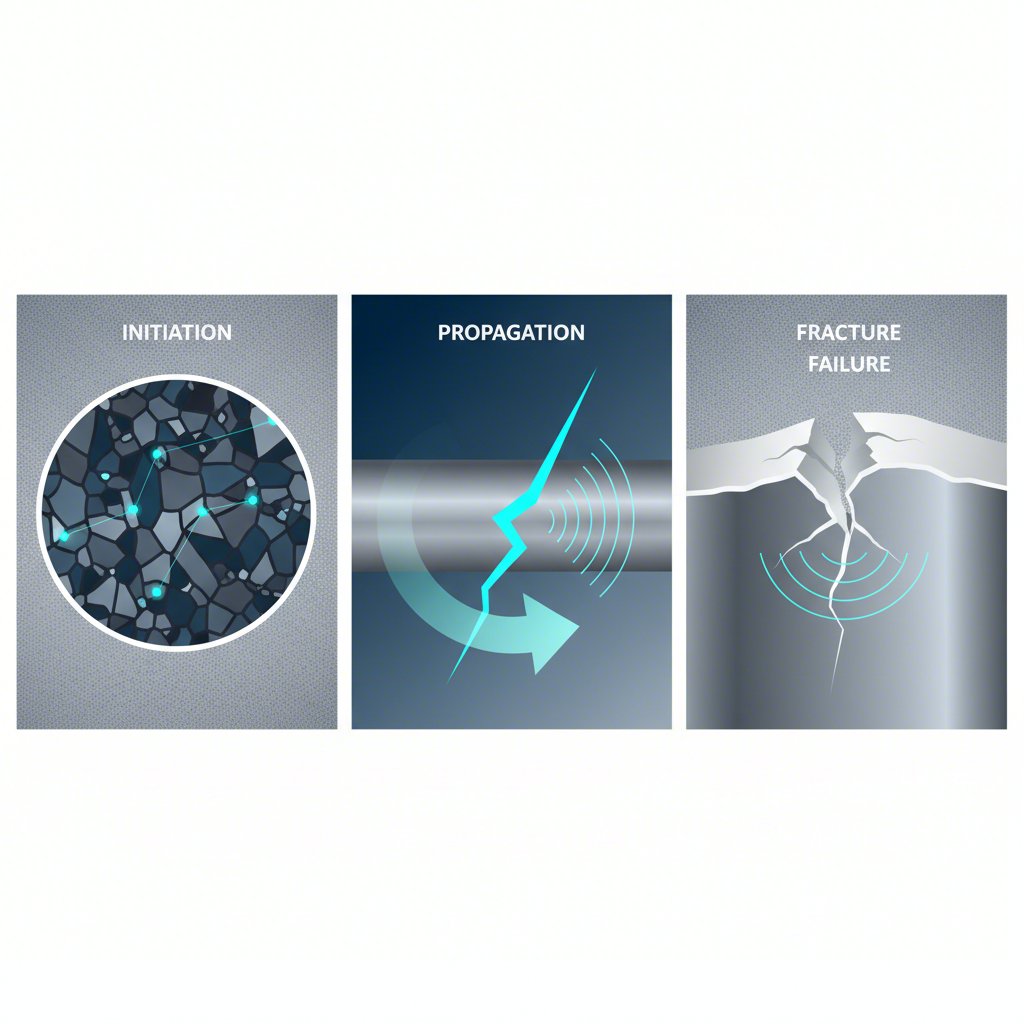

プレス加工された鋼製コントロールアームの故障の主な原因は金属疲労です。この現象は、走行中に受けるような、材料の引張強さをはるかに下回る繰り返しの周期的負荷が加わったときに発生します。時間の経過とともに、これらの周期的な応力により、特に溶接部周辺に存在する微細な欠陥が発生し、成長して肉眼で確認できるき裂へと発展します。この一連のプロセスは、明確な段階に分けることができます。

- き裂発生: 応力が集中する箇所に微細なき裂が形成されます。プレス加工された鋼製コントロールアームでは、溶接部の開始点または終了点に最もよく見られます。ここでは、溶接熱によって鋼の微細構造が変化し、残留応力が導入されるためです。

- き裂進展: 負荷サイクルごとに、発生した亀裂はゆっくりと成長します。亀裂の進展速度は、繰り返し応力の大きさ、部品の形状、および材料の疲労に対する固有の抵抗性に依存します。一部の材料は、最初に繰り返し硬化を示した後、破断に至るまで長期間にわたり繰り返し軟化する特性を示します。

- 最終破断: 最終的に、亀裂は臨界サイズまで成長し、材料の残りの断面積では印加された荷重をもはや支えることができなくなります。これにより部品が突然かつ急速に破断し、車両の制御を失う可能性があります。

溶接継手は特に脆弱です。溶接プロセス自体が気孔などの欠陥を導入し、母材とは異なる材料特性を持つ熱影響部(HAZ)を形成するためです。例えば、ある学術論文で詳述されている溶接自動車部品の破損解析のような研究があります。 ScienceDirect 熱帯のの近くで疲労裂けが発生する. エンジニアは設計のために CATIA やストレス分析のために Hyperworks などの高度なソフトウェアを利用し,疲労寿命を予測し,部品拓を最適化し,初期設計段階からこれらのリスクを軽減することを目指しています.

失敗 を 加速 する 環境 や 外部 的 な 要因

疲労が根本的なメカニズムである一方で 外部要因は スタンプされた鉄制御腕の故障を劇的に加速させることができます 腐食が最も重要なものです スタンプされた鋼は,適切に塗装され,維持されていない場合,特に高湿度や道路塩にさらされる環境では,に非常に敏感です. ある 研究 に よる と,湿った 環境 に 置かれたら,これらの 部品 は 確実に 劣化 する こと が ほぼ 確実 です. 腐食は材料を分解し 効果的厚さを低下させ 表面に穴を掘り出し 緊張を高める作用をします 疲労裂けが 起きるのに理想的な出発点です

道路の飛び石、路面の穴、または不適切な整備による物理的損傷は、コントロールアームの構造的完全性を深刻に損なう可能性があります。切断、深い傷、またはへこみは、応力が集中する局所的な領域を作り出します。プレス成形された鋼材設計における強度の多くは、その成形された端部や角部にあります。これらの重要な部分に損傷が生じると、設計上の荷重分散が阻害され、弱点が生じます。この損傷は、疲労亀裂が本来よりもはるかに速く進行するための既存の欠陥となるのです。

これらのリスクを故障前に発見するには、定期的な点検が極めて重要です。以下の警告サインがないか、入念な外観検査を行うべきです。

- 腐食: 錆びの兆候がないか確認してください。特に、塗装の膨れ、金属の剥離、溶接部や端部付近の深い腐食穴(ピット)に注意が必要です。

- 物理的損傷: ブッシュやボールジョイント周辺に、へこみ、曲がり、深い傷、亀裂などがないか、特に注意深く確認してください。

- 溶接部の健全性: 溶接継手に、目視で確認できる亀裂や母材からの剥離の兆候がないか点検してください。

コントロールアーム故障の診断:症状と分析

劣化したコントロールアームを見分けるには、通常、車両走行中に現れる症状に気づくことから始まります。これらのサインは、サスペンションシステム内の部品が摩耗または損傷しており、正しいホイールアライメントと安定性を維持できなくなっていることを示しています。ブッシュの摩耗はよくある原因であり、過剰な動きを引き起こし、それが明確なハンドリング問題として現れます。例えば、劣化したブッシュはステアリングの不安定さを引き起こす可能性があり、「デスウォブル」と呼ばれる有名な現象の要因の一つでもあります。デスウォブルとは、ステアリングおよびサスペンション部品の摩耗が複合的に作用して発生する、フロントホイールの激しい振動のことです。

もう1つの重大な故障箇所はボールジョイントです。シールの漏れにより異物がジョイント内部に入り込み、摩耗を引き起こし、最終的には破損につながります。劣化したボールジョイントは完全に分離する可能性があり、ホイールの制御不能という重大な事態を引き起こすことがあります。症状とその機械的要因との関連を理解することは、正確な診断に不可欠です。

以下に、よく見られる症状とその原因の可能性について説明します。

| 症状 | 可能性のある原因 |

|---|---|

| ステアリングホイールの振動や揺れ | コントロールアームのブッシュが摩耗し、遊びが大きくなっている。 |

| 段差を通る際にガタガタまたはポップ音がする | ボールジョイントの摩耗、またはブッシュの緩み・損傷。 |

| ハンドルのヨレや片寄った引き寄せ | コントロールアームの曲がり、またはアライメントに影響を与えるほど摩耗したブッシュ。 |

| 不均一なタイヤの摩耗 | 損傷または摩耗したコントロールアームによる慢性的なアライメント不良。 |

体系的な診断プロセスにより、問題の原因を特定できます。まず前述の通り、目視点検を行ってください。次に、車両を安全にジャッキアップし、ホイールを水平および垂直方向に動かして物理的に確認します。明らかなガタつきやカタカタという異音がする場合、ボールジョイントやブッシュの摩耗が疑われます。このような実際のチェックと、走行中の異音や感触への注意を組み合わせることで、コントロールアームの故障を包括的に診断する方法になります。

部品の完全性に対する予防的アプローチ

最終的に、プレス鋼材のコントロールアームにおける破損原因分析とは、単に破断に対して反応する以上の意味を持ちます。これは能動的な評価であり、設計、材料科学、使用条件の相互作用を認識することです。エンジニアにとっては、溶接技術を洗練させ残留応力や微細組織の変化を最小限に抑えるなど、製造プロセスの継続的改善が求められます。整備士や車両所有者にとっては、腐食や物理的損傷といった重大な故障へと進行する前の初期段階の警告サインを定期的かつ詳細に点検し、発見することが重要であることを強調しています。

疲労き裂、応力集中、環境劣化の分析から得られた知見により、車両の安全性と部品寿命を向上させるための明確なロードマップが示されます。特に過酷な環境下でのプレス成形および溶接鋼材が持つ固有の脆弱性を認識することで、的確な予防保全が可能になります。このような技術的理解は、設計段階であれ定期点検時であれ、専門家がインフォームドな意思決定を行う力を与え、これらの重要なサスペンション部品の信頼性を継続的に確保することに貢献します。

よく 聞かれる 質問

1. スタンプ鋼製コントロールアームかどうかを確認する方法

簡単な方法として、磁石を使用する方法があります。磁石がコントロールアームに付着する場合、その材質は鋼または鋳鉄です。さらに区別するために、金槌でアームを軽く叩いてみます。プレス成形された鋼製アームは通常、高い音調の鳴るような音を発しますが、鋳鉄製のアームは鈍い音(どんという音)になります。

2. 溶接継手における疲労破壊の主な原因は何ですか?

溶接継手の疲労破壊の主な原因は、材料の降伏強度を下回る荷重であっても、繰り返し荷重が加わることです。このような繰り返し応力により、溶接トウなど応力集中が高い部位に存在する微細な欠陥が時間とともに成長し、大きな亀裂へと発展し、最終的に部品の破損につながります。

3. コントロールアームブッシュの劣化は「デスウォブル」を引き起こす可能性がありますか?

コントロールアームブッシュの劣化はデスウォブルの一因となることはありますが、単独で発生することはめったにありません。デスウォブルは通常、トラックバー、ボールジョイント、タイロッドエンドなどのステアリングやサスペンション部品の摩耗や緩みが複合的に関与して発生します。ブッシュの摩耗は全体的な不安定性を増幅させ、問題を引き起こすきっかけになることがありますが、原因は通常より複雑です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——