ステンレス鋼自動車部品のプレス加工:グレードと工程のエンジニアリングガイド

要点まとめ

ステンレス鋼の自動車部品スタンピングは、高精度な量産プロセスであり、現代の自動車工学に不可欠な大量生産・耐腐食性部品を提供します。排気システムに使用される フェライト系409グレード から、装飾トリムや安全ハードウェアに好まれる オーステナイト系304グレード まで、ステンレス鋼は軟鋼と比較して優れた強度対重量比および耐熱性を提供します。このプロセスでは主にOEMが要求する複雑な形状や厳密な公差を管理するために プログレッシブダイスタンピング が利用されます。調達担当者やエンジニアにとって成功の鍵は、コストと環境性能のバランスを取りつつ、作業硬化やスプリングバックなどの技術的課題を管理しながら、適切な合金グレードを選定することにあります。

材料科学:自動車部品に最適なグレードの選定

自動車製造において、ステンレス鋼のグレード選定は単なる耐食性の問題ではなく、成形性、耐熱性、コストのバランスを取る戦略的な決定です。プレス成形された自動車部品に使用される主な2つの系列は 奥式体 (300シリーズ)と フェライト (400シリーズ)であり、それぞれ車両の組立工程で異なる役割を果たします。

オーステナイト系ステンレス鋼(300シリーズ) は、深絞り加工が必要で、かつ優れた耐食性が求められる部品の業界標準です。 304級 このカテゴリで最も広く使用されている合金は、優れた成形性と非磁性という特徴を持つものです。構造部品、エアバッグ収納容器、装飾トリムなど、外観の美しさと機能的耐久性の両方が求められる場所で頻繁に使用されます。シャシー補強材や複雑なブラケットなど、高い引張強度が要求される用途では、 グレード301 がよく選ばれます。これは高い加工硬化率を持ち、衝突時に大きなエネルギーを吸収できるためです。

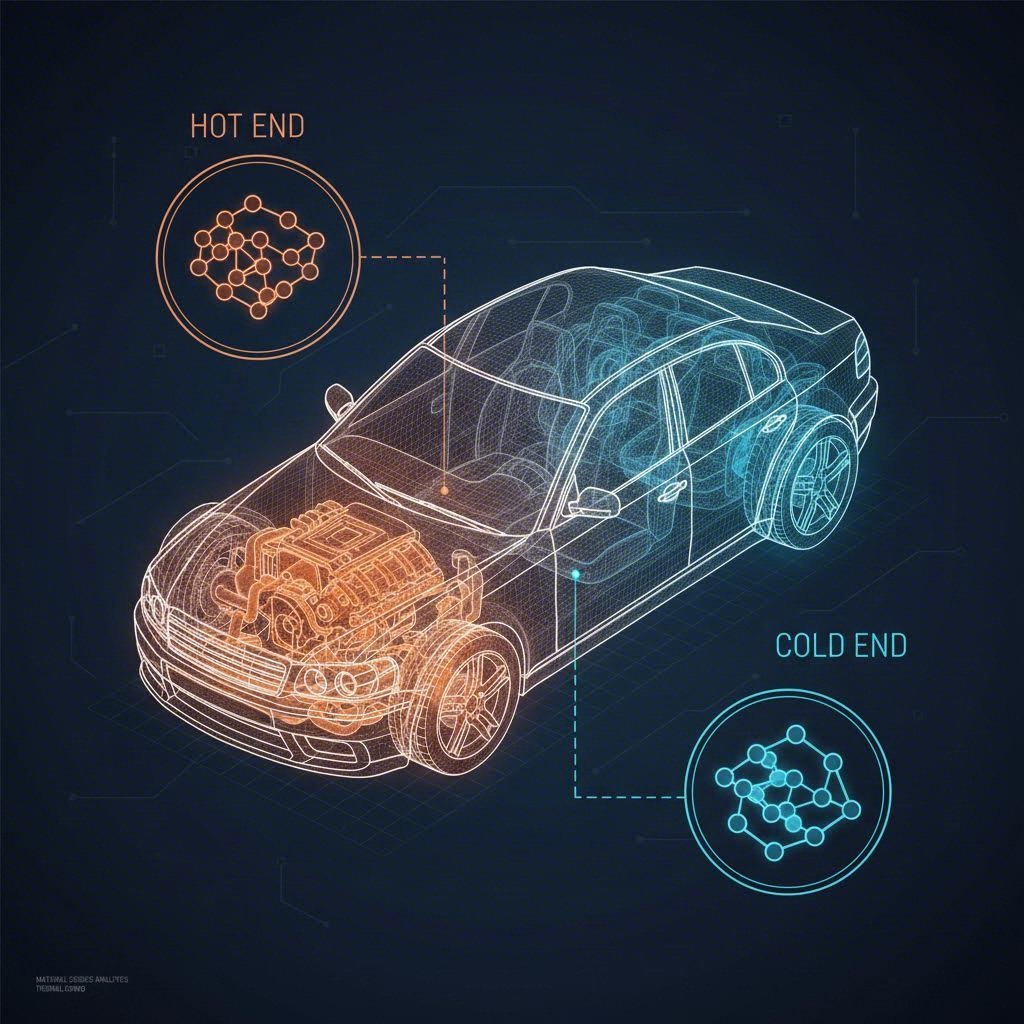

フェライト系ステンレス鋼(400シリーズ) 特に グレード409および430 は、車両の「ホットエンド」を支配しています。グレード409は自動車の排気システム専用に開発されたもので、表面に錆が発生する可能性がありますが、極端な熱サイクル下でも構造的な完全性を維持し、ニッケルを豊富に含む300シリーズ合金よりも大幅に安価です。 430番グレード はより優れた耐食性を提供し、磁気的特性が支障とならない明るいトリムや内装パネルによく使用されます。フェライト系グレードは一般にオーステナイト系グレードよりも延性が低いため、深絞り部品への使用が制限されることにエンジニアは注意を払う必要があります。

| グレードファミリー | 主要な合金 | 主な特性 | 自動車での典型的な用途 |

|---|---|---|---|

| 奥式体 | 304、304L、301 | 成形性が高く、非磁性で、優れた耐食性 | 燃料システム、シートベルトバックル、装飾用トリム、エアバッグハウジング |

| フェライト | 409, 430, 439 | 磁気特性があり、耐熱性が高く、コスト効率がよく、ニッケル含有量が低い | エキゾーストマニホールド、触媒コンバーターケース、マフラー、ヒートシールド |

| スペシャリティ | 321, 316 | チタン安定化(321)、モリブデン添加(316) | 高温環境のエンジン部品、道路塩類にさらされるセンサー |

重要な用途:排気系から安全システムまで

ステンレス鋼のプレス成形部品は現代の自動車に広く使用されており、多くの場合、重要なサブシステム内部に組み込まれている。この素材は過酷な使用環境下でも劣化しないため、内燃機関車および電気自動車(EV)の両方において不可欠である。

排気および排出制御システム ステンレス鋼プレス部品の最大の使用量を占めている。排気マニホールドや 触媒コンバーターケースなどの「ホットエンド」部品 、1500°F(815°C)を超える高温に耐えながら絶え間ない振動に耐えるために、409や321などのグレードに依存しています。打ち抜かれた熱遮蔽板はもう一つの重要な用途であり、電子部品や車室内の内装をエンジンの熱から保護します。これらの部品は剛性を最大化しつつ質量を最小限に抑えるために、複雑な形状を持つことが多いです。

安全・構造部品 は、ステンレス鋼の予測可能な変形特性を必要とします。シートベルトのバックル、リトラクターメカニズム、ブレーキ背面板などは、車両の寿命を通じて故障のない性能を確実にするために高強度グレードでスタンプ成形されるのが一般的です。EV分野では、穿孔および腐食に対する保護が不可欠であるため、バッテリー外装の補強材やバスバーへのステンレス鋼の打ち抜き加工が注目されています。オーステナイト系グレードの高いエネルギー吸収性は衝突安全性に大きく寄与しており、設計者は厳しい衝突試験基準を満たす薄く軽量な安全 cage を設計できるようになります。

プレス加工プロセス:エンジニアリング上の課題と解決策

ステンレス鋼のプレス加工は、主にその高いせん断強度および変形硬化しやすい性質により、軟鋼とは異なる技術的課題を伴う。 加工硬化 変形硬化は、材料が変形することでより硬く、もろくなる現象である。これは構造強度にとっては利点となることがあるが、適切に管理しなければ金型に大きな損傷を与える。製造業者は、高トン数のプレス機と特殊潤滑剤を使用して、 焼き付き —被加工材がダイ面に付着する現象—を防止しなければならない。

スプリングバック また、「スプリングバック」とは、プレス加工後の部品がダイ開放後に元の形状に戻ろうとする重要な現象である。ステンレス鋼は降伏強度が高いため、炭素鋼よりもスプリングバック量が大きくなる。経験豊富な金型設計エンジニアは、ダイ設計段階で材料を過剰に曲げることでこの現象を補正する。 プログレッシブダイスタンピング 大量生産においては、1回の工程で複数の作業(切断、曲げ、圧延など)を実行できるため、プレス加工が好まれる方法です。調達パートナーにおいては、そのプレス能力を確認することが重要です。厚手の自動車用ステンレス部品は、正確に成形するために400〜800トンのプレス能力を必要とする場合が多いです。

これらの複雑さを効果的に乗り越えるためには、能力のある製造業者と提携することが不可欠です。初期設計から量産のギャップを埋めようとするOEMにとって、 Shaoyi Metal Technologyは包括的なスタンピングソリューションを提供しています 最大600トンのプレスとIATF 16949認証の精度を活用する企業との協力が有効です。50個の迅速な試作から、数百万個の量産ステアリングコントロールアームやサブフレームへのスケールアップが可能であることで、スプリングバックや公差管理といったエンジニアリング上の課題を開発サイクルの早い段階で解決でき、本格的な量産時に高額な遅延が発生するのを防ぐことができます。

商用および性能上の利点

亜鉛メッキ鋼や冷間圧延鋼に比べて原材料コストは高いものの、ステンレス鋼は自動車OEMにとって魅力的な「ライフサイクルコスト」の利点を提供します。その主な要因は 「取付後は安心」の耐久性 です。ステンレス鋼で製造された部品は錆び防止のために二次的なめっき処理や塗装を必要としないため、製造サプライチェーンにおける工程が完全に不要となり、現場でのコーティング不具合リスクも低減されます。

軽量化 もう一つの大きな商業的利点は、ステンレス鋼(特に加工硬化した301や304)が軟鋼に比べて引張強度がはるかに高いため、エンジニアは同じ構造性能を得るためにより薄い板厚を指定できる点です。この軽量化は、内燃機関車の燃費向上および電気自動車の航続距離延長において極めて重要です。さらに、この材料は 100%リサイクル可能 リサイクル可能であるため、自動車業界がますます注力している持続可能性および循環型経済の原則に合致しています。

よく 聞かれる 質問

304ステンレス鋼はスタンピング加工が可能ですか?

はい、グレード304は高い延性と伸び率を持つため、最も打ち抜き加工が可能なステンレス合金の一つです。ただし、軟鋼に比べて加工硬化が速やかに進行するため、より高トン数のプレス機と強化された工具(しばしば炭化物ダイ)が必要になります。燃料システム部品や装飾カバーなど、深絞り加工品に最適です。

2. 製造業者はスタンピング中にガリを防ぐためにどのような対策を取っていますか?

ガリ(金型への材料の移行)は、クロル化油やドライフィルムバリアなど、ステンレス鋼専用に設計された高性能潤滑剤を使用することで防止されます。さらに、工具にチタンナイトライド(TiN)コーティングを施す、または炭化物ダイインサートを使用することで、摩擦を大幅に低減し、工具寿命を延ばすことができます。

3. ステンレス鋼のスタンピングは炭素鋼よりも高価ですか?

ステンレス鋼の初期材料費は高く、金型の摩耗が早いため工具のメンテナンスコストが大きくなる可能性があります。しかし、後工程でのメッキ処理(亜鉛メッキやイコートなど)が不要になることや、材料そのものの耐久性が高いことから、車両のライフサイクル全体では部品の総コストが低くなることがよくあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——