ゼロから収益化へ:正しい方法で板金加工事業を立ち上げる

钣金加工業界を理解する

平らな金属の板が、車のドアパネルや航空機の胴体部分、あるいは建物の天井に通っているダクトとして形を変える様子を見たことはありますか? それがまさに钣金加工の仕事です。起業のチャンスを探っている方、あるいは単にこの業界の状況を理解しようとしている方にとっても、この分野が実際にどのようなものであるかを把握することは、収益性のある事業を築くための不可欠な第一歩です。

钣金加工が実際に含まれる作業内容

基本的には シート金属加工事業 钣金加工は、平らな金属シートから機能的な部品、構成要素、構造物を作り出します。紙を使った折り紙のようなものだと考えてください。ただし使うのは紙ではなく、鋼材、アルミニウム、銅、特殊合金といった材料です。このプロセスには、電子機器の小型エンクロージャーから大規模な産業用容器まで、あらゆるものを原材料から作り変える複数の工程が含まれます。

この業界は非常に幅広い業務範囲にわたります。少数の熟練した加工職人で構成され、地域の請負業者にサービスを提供する小規模な受託工房もあれば、主要な自動車サプライヤー向けに自動化された生産ラインを稼働させる大規模な製造施設もあります。 fabricated metal products の需要が経済のほぼすべてのセクターに及ぶため、どちらのビジネスモデルも繁栄しています。

主な加工プロセスには以下のものがあります:

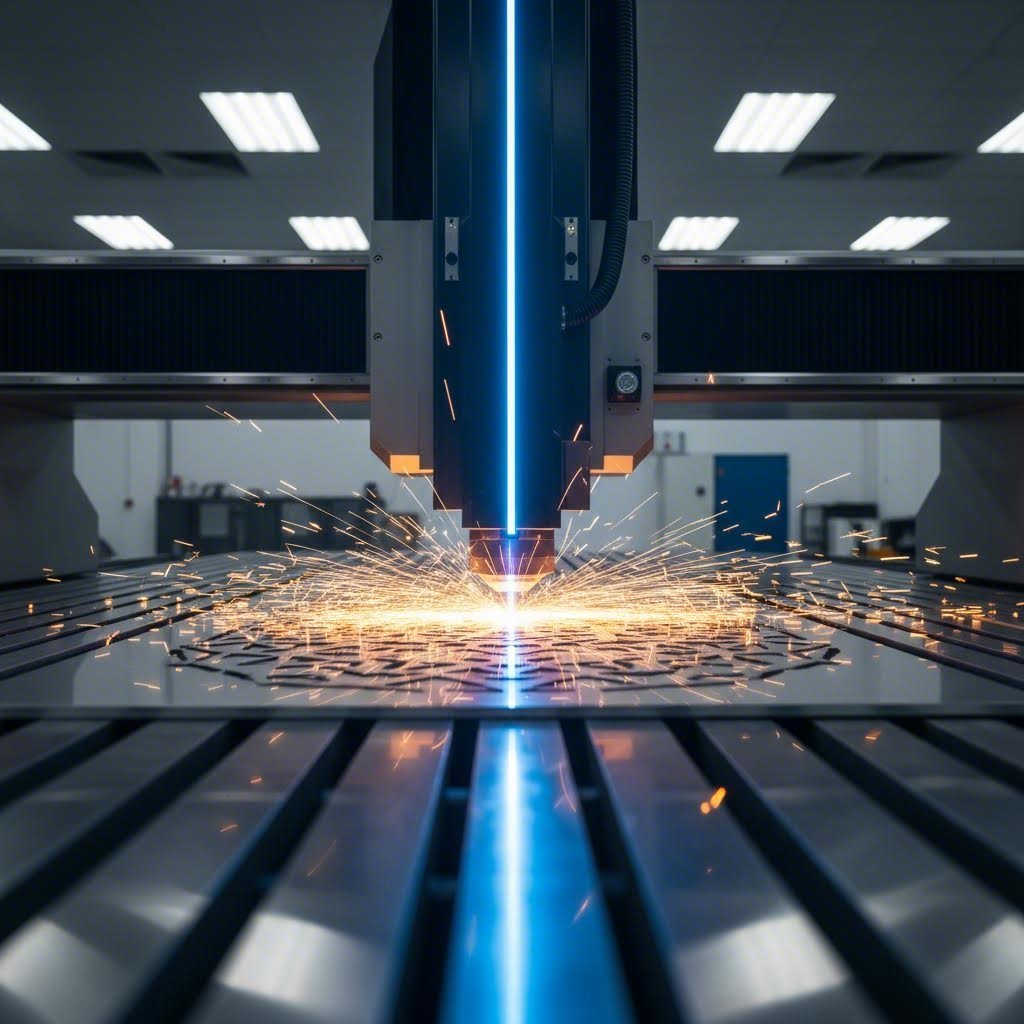

- カット — レーザー、プラズマ、ウォータジェット、または機械的手段を用いて、板材を正確な形状に切断する

- 穴あけ — 制御された力を加えて穴、パターン、切り抜きを形成する

- 曲げること — プレスブレーキと専用工具を使用して角度や曲線を成形する

- 溶接 — TIG、MIG、またはその他の溶融技術によって個別の部品を接合する

- 精加工 — パウダーコーティング、アノダイジング、電気めっきなどの表面処理を施す

原材料から完成品まで

平らなアルミニウム板の束と顧客のCAD図面を受け取ったと想像してみてください。あなたのチームの専門知識により、それらの原材料が綿密に調整された工程を経て変化していきます。まず設計者が仕様を分析し、工作機械で読み取り可能なコードを作成します。次に、作業者が切断工程を実行してプレス用の展開板(ブランク)を作り出します。そのブランクは成形工程へと移動し、三次元的な形状を得ていきます。最後に、組立および仕上げ工程を通じて、すべてが一つの完成品としてまとめられます。

板金加工が特に価値を持つ理由は、その多用途性にあります。同じ工場でも、ある週は建築用パネルを製造し、翌週には航空宇宙分野向けの高精度ブラケットを生産することも可能です。この柔軟性こそが、業界が拡大し続けている理由です。Research and Markets社の推計によると、世界の板金加工サービス市場は2030年までに150億ポンドを超える見込みです。

曲げ加工の裏にあるビジネス

なぜこの業界が今なお不可欠なのか? fabricated metal componentsに依存している産業の数を考えてみてください:

自動車メーカー ボディパネル、シャーシ部品、エンジン部品が必要です。車両部品の50%以上がシートメタル加工プロセスから製造されています。

建設プロジェクト 構造用部材、屋根、HVACダクトワーク、建築要素を必要としています。フォートワースの商業HVACプロジェクトでも、ニューヨークの住宅プロジェクトでも、請負業者は信頼できる加工パートナーを必要としています。

航空宇宙企業 航空機および宇宙船用の軽量でありながら非常に高強度な部品を必要としており、それらは多くの場合チタンやアルミニウム合金で加工されます。

医療機器メーカー 手術器具、診断機器のハウジング、病院用家具などには精密加工が不可欠であり、すべて生体適合性材料と厳格な基準を満たす必要があります。

起業を志す人々にとって、この多様性はチャンスを意味します。特定の産業に深く特化する専門店として事業を展開するもよし、さまざまなプロジェクトをこなせる柔軟なジャブショップ(受託加工業)として運営するもよしです。いずれのアプローチも、的確な市場調査と適切な設備投資に基づいていれば成功の可能性があります。これらのテーマについては、後のセクションで詳しく検討していきます。

市場調査とビジネスポジショニング戦略

板金加工がどのようなものかは理解できたでしょう。しかし、実際にあなたのサービスに支払い意愿のある顧客を見つけるにはどうすればよいでしょうか?ここが、多くの起業志望の板金事業者がつまずくポイントです。彼らは、誰にサービスを提供するかを理解する前に、まず設備に投資してしまいます。賢い起業家はこの順序を逆転させ、リース契約などを結ぶ前に徹底した市場調査を行います。

理想の顧客層の特定

顧客基盤が、必要な設備から取得を目指す認証に至るまで、あらゆることを決定します。建築事務所にサービスを提供する金属製品加工のNYC店舗は、製造業者を支援するカスタム加工のNYC事業所とは全く異なる運営形態になります。鍵となるのは、自社の強みと一致するニーズを持つ顧客を見つけることです。

マーケティングコンサルタントのマーク・コロナが提唱するように、まず次の2つの重要な質問を投げかけましょう。

- どの市場セグメントが金属製品部品に真の需要を持っていますか?

- それらのセグメントの中で、自社が提供する価値を評価する特定の企業はどれですか?

この2つ目の質問は、最初の質問よりも重要です。20億ドル規模の市場は魅力的に聞こえますが、その数字だけでは最初の契約獲得にはつながりません。代わりに、特定の企業タイプに焦点を絞ってください。例えば、 チューブフレームを必要とする運動機器メーカー カスタムキッチン設備を必要とするレストランチェーン運営会社、商業施設を建設する建設会社などを検討してください。

実績のあるアプローチは次の通りです。コロナが「リードカスタマー」と呼ぶ、ターゲット市場を代表し、運用の優秀さで知られる企業を特定します。こうした組織は常に優れたサプライヤーを求めているため、有望な製造業者との対話を歓迎することがよくあります。1つか2つのリードカスタマーとの関係を育てることで、貴重な市場情報が得られると同時に、参照先となる顧客を獲得できる可能性もあります。

地元の競合および市場のギャップの分析

競合環境を理解しておくことで、準備不足のまま飽和市場に参入するリスクを回避できます。競合他社のウェブサイトを訪問し、地元の展示会に参加してください。また、請負業者やメーカーに現在のサプライヤーや課題について聞いてみましょう。

既存の金属加工ニューヨーク事業体はどこをうまくやっているのでしょうか?さらに重要なのは、どこで不足しているのかという点です。一般的なギャップには以下のようなものがあります。

- 緊急のプロジェクト要件を満たさない納期

- 小規模な顧客を排除してしまう最小発注数量

- 設計による製造性向上(DFM)サポートの不足

- 品質または納期の信頼性に一貫性がない

あなたの競争優位性はこうしたギャップから生まれます。たとえば、地元の工房が大量生産品にのみ注力している場合、カスタムのワンオフプロジェクトは十分にカバーされていない可能性があります。あるいは既存の加工業者がエンジニアリングサポートを提供しておらず、顧客が自ら製造上の詳細を解決せざるを得ない状況かもしれません。

加工分野の専門性の選定

加工業界にはまったく異なるビジネスモデルが存在します。 ある業界分析が指摘しているように 、工房は同じ部品を数百万個扱う大量生産型から、ユニークな高級インスタレーションを1点ずつ製作する建築特化型まで多岐にわたります。

以下の3つの異なる顧客タイプを検討してください:

ゼネコン は建設プロジェクト用に加工部品(構造用鋼材、カスタムブラケット、建築用金属製品など)を必要としています。彼らは信頼性、競争力のある価格設定、そして建設スケジュールへの確実な対応能力を重視します。

製造者 自社製品のための継続的な部品供給を必要としています。一貫性、品質認証、長期的なパートナーシップの可能性を重視します。

一般消費者 装飾用金属製品、家具、特殊照明器具など、カスタム製品を求めています。職人技、デザイン面での共同作業、独自の成果を重視します。

顧客タイプごとに、必要な能力、設備、ビジネスプロセスが異なります。以下の表は、主要な市場セグメントを比較したもので、御社の事業がどのセグメントに最も適しているかを評価する際に役立ちます。

| 市場セグメント | 一般的な発注数量 | 利益余地 | 必要な機器類 |

|---|---|---|---|

| 自動車 | 高ボリューム(10,000ユニット以上) | 単価あたりの利益率は低いが、量販によって利益を得る | 高速レーザー、自動プレスブレーキ、ロボット溶接 |

| 建築 | 低~中程度(1~500点) | 利益率は高い。価値に基づいた価格設定 | 精密曲げ加工、仕上げ能力、3Dレンダリングソフトウェア |

| 工業用 | 中程度のボリューム(100~5,000台) | 中程度の利益率。取引関係による影響あり | 多目的な切断、重厚な成形設備、溶接ステーション |

| エフ・キャット | 幅広く変動(プロジェクトベース) | 中程度の利益率。継続取引の可能性あり | ダクト成形機、プラズマ切断、スポット溶接 |

設備要件が市場の重点とどのように一致しているかに注目してください。大量生産の自動車向け契約を追求する工場には、カスタム建築用製品を手掛ける工場とはまったく異なる機械装置が必要です。市場調査の結果は、営業開始前にクリアすべき規制要件へと直結し、資本投資の意思決定を左右します。

ライセンス・許可および規制遵守

ターゲット市場の特定と競争ポジショニングの明確化が済みました。次に、多くの新規製造業者がつまずくポイントがここにあります——規制の迷路を navigating することです。単に登録して営業を開始できるビジネスとは異なり、板金加工事業は連邦、州、地方自治体にまたがる複数層のコンプライアンス要件を満たす必要があります。これらの要件のいずれかをスキップすれば、事業停止、罰金、あるいはそれ以上のリスクに直面する可能性があります。

金属加工工場に必要な必須許可およびライセンス

最初の機械装置が到着する前までには、いくつかの基本的な許可を取得しておく必要があります。具体的な要件は地域によって異なりますが、ニューヨーク市の鋼材加工業者が直面する主要な要件は、アルバニー市での金属加工事業立ち上げ時と同様のものが多くなるものの、発行機関が異なる場合があります。

以下は、通常必要となる許可の例です:

- 事業許可証 — 自治体内で商業活動を行うための基本的な承認

- ゾーニング許可 — 選定した立地が工業製造業の運営を許可していることを確認すること

- 大気汚染防止許可 — 煙、ほこり、または粒子状物質の排出を伴う事業活動に必要

- 雨水管理許可 — 施設からの流出によって金属片や化学物質が流出する可能性を扱う許可

- 消防署の承認 — 溶接作業、圧縮ガスの保管、および 可燃性物質の取り扱いに関するもの

ゾーニングについては特に注意が必要です。多くの起業家が魅力的な価格で完璧な建物を見つけたにもかかわらず、その地域のゾーニング区分が金属加工作業を禁止していることに後から気づくことがあります。工業地域は通常、加工工場の運営を許容していますが、溶接、研削、プラズマ切断といった特定の活動が実際に許可されているかを確認する必要があります。騒音や排出量がある基準を超える場合、条件付き使用許可(conditional use permit)を別途申請しなければならない地域もあります。

施設を探す際には、建物の電気インフラが設備をサポートできるかどうかを評価するために、近くの電気技師と連携する必要がある場合もあります。重機用の加工機械は大量の電力を必要とし、多くの場合480ボルトの三相電源が必要です。電気システムのアップグレードは、建設費用に大きなコストを追加します。

環境適合性に関する要件

環境規制は、新規の加工事業にとって最も見過ごされがちで、かつ潜在的に最も費用がかかるコンプライアンス分野です。EPAの「有害大気汚染物質国家排出基準」(NESHAP ルール6X)は金属加工作業に直接適用されます。

に従って EPAコンプライアンスガイドライン この規則は、重量比でカドミウム、クロム、鉛、またはニッケルを0.1%、マンガンを1.0%含む金属仕上げ有害大気汚染物質(MFHAPs)を対象としています。溶接棒、ワイヤー、その他の材料にこれらの物質が含まれている場合、NESHAP 6Xの要件が適用されます。

この規則は以下の作業に特に影響を与えます:

- ドライアブラシブブラスト

- 溶接 プロセス

- スプレーガン塗装およびコーティング

- 金属の研削および切断

適合を判断するためには、方法22(Method 22)の逃散性排出物試験を実施しなければなりません。観測者が排気用煙突を15分間観察し、その期間の20%以上(3分間)目に見える排出物が認められた場合、規則6Xが貴社の施設に適用されます。

万が一不合格となった場合、管理手法の導入、カートリッジろ過装置などの適切な制御機器の設置、および継続的な記録の維持が必要になります。ニューヨークの多くの鋼構造加工業者は、溶接ヒュームを除去して清浄化された空気を施設内に再循環させる専用の粉じん・ヒューム収集システムに投資しています。このアプローチにより、NESHAP 6Xの要件を完全に回避できるだけでなく、加熱または冷却された空気を回収することで、年間で5桁から6桁のエネルギー費用節約を実現できる戦略となっています。

空気品質に加えて、廃棄物の処理要件を検討する必要があります。金属の切り屑、切削油、仕上げ用化学薬品は、特別な取り扱いを要する危険廃棄物に該当することがよくあります。各州の環境当局が、分類および処分に関するガイドラインを提供しています。

すべての加工業者が遵守しなければならないOSHA基準

職場の安全は任意ではありません。OSHAの規則は法的拘束力を持ち、すべての加工作業に適用されます。これらの要件を理解することは、従業員を守り、高額な罰則から企業を保護することにつながります。

機械の防護装置は最優先事項です。プレスブレーキ、せん断機、パンチプレス、研削砥石など、すべての機械には、作業者が可動部に触れないよう適切なガードが必要です。OSHAの機械防護基準(29 CFR 1910.212)では、機器の種類や危険箇所に応じた要件を規定しています。

個人用保護具(PPE)の要件には以下が含まれます:

- 眼保護 — 一般作業用の保護眼鏡、アーク溶接用の適切なシェードレンズ付き溶接ヘルメット

- 聴覚 保護 — 騒音レベルが85デシベルを超える場合に必要(研削や切断作業でよく見られる)

- 呼吸器保護 — 工学的対策では煙への暴露を十分に抑制できない場合に必要

- 手保護 — 材料の取り扱い用の切創防止手袋、溶接用の耐熱手袋

また、危険情報伝達(化学物質の安全)、機器メンテナンス時のロックアウト/タグアウト手順、および緊急時対応計画を含む文書化された安全プログラムも必要です。OSHAは無料の現地コンサルテーションプログラムを通じてコンプライアンス支援を提供しており、新しい事業者が安全規制を確立する際の貴重なリソースとなります。

よく見落とされがちな要件の一つが、溶接ヒュームおよび金属粉じんに対するOSHAの許容暴露限界値(PELs)です。空気清浄装置がEPAの要件を満たしていたとしても、作業者の呼吸域がOSHAの基準を満たしていることを確認しなければなりません。このため、一般的な作業場換気システムに加えて、特定の作業場所で局所排気が追加で必要になる場合があります。

規制遵守のロードマップを手にしたところで、次は作業の物理的要件に取り組む準備が整いました。まず、効率性を最大化しつつ安全基準を満たす工場レイアウトの設計方法から始めましょう。

施設要件と工場レイアウトの計画

このような状況を想像してください。許認可は取得済みで、ターゲット市場も明確になり、いよいよ事業を始める段階です。しかし、ここで多くの新規製造ビジネスがつまずくのです。彼らは施設を単なる機械を置いた部屋として捉え、きめ細かく設計された生産システムとして扱わないのです。優れた工場レイアウトとは単に機械を収容するだけでなく、材料が入荷ドックから出荷エリアまで金属を効率よく搬送し、同時に作業員の安全を確保します。

ニューヨーク市内で板金加工事業を立ち上げる場合でも、金属切断NYC施設を設立する場合でも、床面積の配置は利益に直接影響を与えます。 業界の専門家が指摘するように カスタムファブリケーターにとって、スマートなレイアウトとは、一方向への流れを最大限に活用し、その流れにかかるコストを最小限に抑える設計のことです。それがどのように実現できるのか、具体的に見ていきましょう。

効率的な工場レイアウトの設計

機器を1台も設置する前に、原材料から完成品までの段階的なプロセスを書き出してみてください。あなたの工場は単なる部屋ではなく、生産ラインです。機器の配置に関するすべての意思決定は、戻り行動を排除し、不必要な移動を削減すべきです。

レイアウトに従うべき論理的なワークフローの順序は以下の通りです:

- 材料の搬入と受領 — 工場に到着したシートメタルが入るドックエリア

- 在庫保管 — 原材料を最初の加工ステーションの近くに整理して収納するラック

- 切断および準備 — 材料保管場所の近くに配置されたレーザー切断機、プラズマテーブル、またはせん断機

- 加工操作 — 抜き工程後の材料が自然に次の工程へと進むように配置されたプレスブレーキおよび曲げ加工装置

- 組立と溶接 — 成形ステーションの近くに配置された溶接ブース

- 研磨および清掃 — 最終検査の前に位置する仕上げエリア

- 品質検査 — 適切な照明および測定機器を備えた専用スペース

- 出荷準備および発送 — 納入材料とは分離された出庫エリア

パターンに気づきましたか?各ステーションが次へ直接つながっています。 ワークフロー最適化の専門家は、 切断ステーションを鋼材ラックの近くに、溶接ブースを組立テーブルの近くに、そして最終検査の近くに組立エリアを設けることを推奨しています。カートやローラーを使用して、ステーション間での材料移動をより迅速に行いましょう。

実際に必要なスペースはどれくらいですか? それは設備と生産量によって異なります。基本的なシートメタル加工のnycジョブショップは、2,500から5,000平方フィートのスペースで効果的に運営できるかもしれません。しかし、複数のCNCマシン、自動プレスブレーキ、ロボット溶接セルを稼働させる場合は、10,000平方フィート以上が必要になるでしょう。将来の拡張を見越して計画することが重要です。多くの加工業者は自社の成長を過小評価しがちです。

安全ゾーンと材料の流れの計画

優れたレイアウト設計は、生産性の最適化にとどまらず、作業員の安全も守ります。通路は最低でも3フィートの幅を確保し、明確に表示され、障害物がなくなければなりません。機械の可動域にはバッファ空間を設け、近くを通過する作業員との偶発的な接触を防ぐ必要があります。

工場レイアウトを計画する際に、以下の重要な安全要素を検討してください。

- 消火器の設置位置 — 溶接または切断作業の場所から50フィート以内でアクセス可能であること

- 救急キット設置場所 — 工場内の複数の場所に設置され、内容物が補充されていること

- 非常出口の視認性 どのワークステーションからでも最寄りの出口が明確に見えるようにすること

- 設備隔離ゾーン pPEの着用が必要な危険な機械の周囲にマークされた区域

経験豊富な加工業者からのプロのアドバイス:移動式設備への投資を検討しましょう。車輪付きの溶接カート、研削台、組立作業台があれば、必要に応じてレイアウトを再構成できます。この柔軟性は、ある週は大量生産を行い、翌週はカスタムの単発プロジェクトを手掛ける場合に非常に価値があります。作業員を固定された作業場の間で移動させるのではなく、作業を溶接担当者のもとへ持ってくることができるのです。

材料の保管には特に注意を払う必要があります。板材在庫は床面積を大きく占め、無秩序な保管は安全上のリスクを生じるだけでなく時間の浪費にもつながります。縦型ラックを使用すれば、フロアスペースを最大限に活用でき、鋼材、アルミニウム、ステンレスなど異なる素材を分けて保管し、識別しやすくできます。また、フォークリフトの移動距離を最小限に抑えるため、受け入れドアの隣に保管エリアを設けてください。

加工設備のためのユーティリティ要件

あなたの設備は、電力インフラを決定します。これらの要件を過小評価すると、高額なトラブルが生じます。ほとんどの加工機械は、一般的な商業ビルが提供する電力よりもはるかに多くの電力を必要とします。

電気要件 機器の種類によって大きく異なります。

- 接合装置 — MIGおよびTIG溶接機は通常、30〜60Aの容量を持つ240V単相または480V三相回路を必要とします

- プラズマカッター — 工業用装置は、多くの場合、60〜100Aのサービスを持つ480V三相電力を必要とします

- Cnc機械 — レーザー切断機およびパンチプレスは、100A以上の容量を持つ480V三相電力を必要とする場合があります

- プレスブレーキ — 油圧装置は運転中に大量の電力を消費するため、専用回路が必要です

賃貸契約を結ぶ前に、建物の電気設備を確認してください。単相から三相へのアップグレードや、アンペア容量の増設には、数万ドルの費用がかかる可能性があります。既存の設備がある場所に機械を配置するか、各ステーションで効率的な電源ドロップの設置を計画してください。

圧縮空気インフラ ほとんどの加工工場で広く使用されています。プラズマ切断機、空気圧工具、および多くの自動システムは、通常80〜120PSIの一定した空気圧を必要とします。個々の作業ステーションに供給するための天井設置型エアラインを導入し、ホースを床から離して通行路から排除しましょう。コンプレッサーの容量は、接続されたすべての工具による毎分立方フィート(CFM)の総需要量に応じて決定されます。

換気システム 作業者の安全と規制への適合の両方に対応する必要があります。溶接煙、研削粉じん、切断時の煙などは除去が不可欠です。対策としては、各作業ステーションに設置する携帯型煙除去装置から、複数の作業ステーションをダクトで集約しフィルター装置に接続する中央集塵システムまでさまざまです。前のセクションで述べたEPAのNESHAP基準を思い出してください。換気設備の設計は、これらの基準への適合に直接影響します。

天井走行クレーンに関する検討事項 事業が拡大するにつれて、重い鉄板の束や大型の加工部品を手作業で運搬することは、怪我のリスクを生じさせ生産速度を遅くします。多くの既存の工場では、主要な作業ステーションにブリッジクレーンまたはジブクレーンを設置しています。賃貸スペースの場合は、クレーン設置が可能かどうかを判断する前に、天井の高さおよび構造的耐荷能力を確認してください。

目的は何か?すべてのステーションがプラグアンドプレイ化されることです。コードが絡まったり、ホースが通路を横切ったり、作業者がエア接続をあちこち探すようなことはありません。レイアウトは工具を支援し、作業動作を最小限に抑え、毎日の生産にリズムを築くべきです。

施設の計画と配管・配線の配置が適切に整ったら、次の重要な意思決定に進む準備が整います。つまり、どの設備を最初に購入すべきか、また市場ポジショニングに合った投資をどう優先順位付けするかということです。

必須の設備および技術投資

市場の調査が終わり、許可も取得し、ショップのレイアウト設計も完了しました。次に来る決断は、今後数年にわたり貴社の能力を決定づけるもの——つまり、どの設備を優先して購入するかです。現実として、設備が貴社が対応可能な顧客や入札可能な契約を決めることになり、最終的には金属加工ビジネスの収益性に直接影響します。

その誘惑とは?最新かつ高度な機械装置をすべて購入してしまうことです。より賢明なアプローチとは?市場でのポジショニングに合わせて戦略的に設備を整え、売上に応じて段階的に投資を拡大していくことです。

最初に必要なコア設備

レーザー切断機やロボット溶接セルを追い求める前に、あらゆる金属加工工場がまず基本的な工程を処理できる基礎設備を備える必要があります。これを最小限の有効なツールセットと考えてください。つまり、最初の案件を受注し、品質ある仕事を提供するために必須の機械類です。

以下の必須項目から始めましょう:

- 手動または機械式せん断機 — 鉄板の直線切断を行うための主要な切断工具です。機械式シアーは、手動ツールよりも厚みのある材料や大量の加工に適しています。

- ブレーキを押す — 成形加工の中心となる装置です。基本的な油圧ベンダーでも、ほとんどの溶接作業に必要な曲げ、角度、成形形状を作り出すことができます。

- MIGおよびTIG溶接機 — MIG溶接は大量生産の作業を効率的に処理でき、TIG溶接は薄板材や外観品質が求められる見えやすい溶接部に対して高精度な作業が可能です。

- グラインダーおよび仕上げ工具 — 角度グラインダーやベルトサンダー、バリ取り装置は、部品の出荷またはコーティング前の準備を行います。

- 測定およびレイアウト工具 — 精密定規、ノギス、巻尺、マーキング工具により、切断から組立までの正確さを保証します。

この基本的なセットアップにより、カスタム金属加工NYCプロジェクト、建築用金属製品、および一般的なジョブショップ注文に対応できます。鉄鋼加工ニューヨークで成功している多くの加工業者は、まさにこの構成から始めており、自動化への投資の前に自らの能力を証明しています。

工具の必要性を見逃さないでください。プレスブレーキには、典型的な曲げ作業に適したダイスが必要です。シアーの刃は定期的な研ぎか交換が必要です。工具費は設備コストの割合として予算に計上してください。通常、初期の機械投資額の10〜20%を目安とします。

CNC技術に投資するタイミング

成功している加工業者の多くがたどるステップは次の通りです:最初は手動装置を使用し、その後、生産量と作業の複雑さが投資を正当化する段階でCNC自動化へ移行します。しかし、その転換が現実的になるのは一体いつでしょうか?

以下の状況に直面した場合、CNC技術の導入を検討してください:

- 同一部品の繰り返し注文がある場合―CNCなら後続の工程でのセットアップ時間を排除できます

- 手動機器では正確に製造できない複雑な幾何学的形状

- 寸法の一貫性についての認証を求める顧客要件

- 熟練労働者の不足を自動化で補う必要がある人手制約

- 精密作業においてより短い納期を提供する競合他社からの競争圧力

装置の階層は通常以下のようになります。

- 機械プレスブレーキ — よく最初のCNC投資対象となるもので、プログラムされた角度制御とバックゲージ位置決めにより繰り返しの曲げ加工を実現

- Cnc punch press — 手動方法よりも高速に穴パターン、ルーバー、複雑な切り抜きを処理可能

- ファイバーレーザーカット機 — 最小限の材料ロスで高精度な切断を実現し、複雑なデザインや厳しい公差を持つ製品の製造を可能にする

- ロボット溶接セル — 多量の反復的な溶接用途において合理的な選択

に従って 金属加工機械サプライヤーに関する業界分析 現代のCNCマシニングセンターは、自動化、精密なフィードバック、およびネスティングやツールパス最適化のためのソフトウェアを統合しています。これらの統合された機能により、生産ロット間の一貫性を維持しつつ、工場の生産性が向上します。

アルバニー(ニューヨーク州)の金属加工市場や同様の地域市場にサービスを提供する工場の場合はどうでしょうか? 同じ原則が適用されます。つまり、顧客層があなたの技術的ニーズを決定するのです。カスタム建築用部品の製造に特化した工場は、高品質なCNCベンダーと手動切断装置で十分に成功できる一方で、自動車関連の契約を追求する工場には高速レーザー切断と自動成形装置が必要になります。

主要設備の購入かリースの選択

複雑に聞こえますか? この決定は、あなたの資金繰り、税務上の立場、そして何年にもわたる運営上の柔軟性に影響を与えます。購入とリースのどちらが常に優れているというわけではなく、正しい選択肢はあなたの個別の状況によって異なります。

財務分析担当者は指摘しています 産業用機器を購入する場合、売却または廃棄するまで資産を完全に所有することになります。リースの場合は、契約期間中は機器を使用するために定期的な支払いを行い、所有権は発生せず、期間終了後に機器を返還するか、買取オプションを行使します。

機器購入のメリット

- 資産に持分を築くことができ、売却や担保として利用可能

- 使用方法、改造、稼働時間に関する制限がない

- 機器の耐用年数全体にわたって総コストが低くなる可能性

- 減価償却による税務上のメリットが得られる可能性

機器リースのメリット

- 月額費用が低いため、運営資金のキャッシュフローを確保しやすい

- 保守サービスが含まれていることが多く、予期せぬ費用を抑えることができる

- リース期間終了時に新しい技術への移行が容易

- プロジェクトのニーズに応じて機器を拡張または縮小する柔軟性

重要なポイントがあります:リースなら、購入する場合よりも高価で新しい機器を手に入れられる可能性があります。たとえば、予算の関係で中古のプレスブレーキしか買えないかもしれません。しかしリースであれば、最新技術を搭載した新しいCNC機器を、月額支払いがほぼ同じという条件で利用できるのです。

機器としてのサービス(EaaS)ファイナンスも、新たな選択肢として登場しています。このような契約では、サブスクリプションモデルを通じてメンテナンスが含まれることが多く、定期点検、予防保全、故障修理などが予測可能な支払いに一括して含まれます。

以下の表は、サービス内容と予算に基づいて投資の優先順位を決めるために、機器カテゴリを比較したものです。

| 設備カテゴリ | おおよその投資レベル | 追加される機能 | 典型的な投資回収期間 |

|---|---|---|---|

| 手動シェアおよびプレスブレーキ | 低(合計1.5万〜5万ドル) | ジョブショップ向けの基本的な切断および成形加工 | 安定した受注があれば6〜12か月 |

| 機械プレスブレーキ | 中程度 ($75K-$200K) | 精度の高い繰り返し曲げ加工、セットアップ時間の短縮 | 12〜24ヶ月 |

| Cnc punch press | 中程度から高価格帯 ($100K-$300K) | 複雑な穴パターン、ルーバー、大量生産向けパンチング | 18-30か月 |

| ファイバーレーザーカット機 | 高価格帯 ($150K-$500K+) | 高精度切断、複雑なデザイン、廃材最少化 | 24~36ヶ月 |

| ロボット溶接セル | 高価格帯 ($100K-$400K) | 反復的なアセンブリ向け自動溶接 | 量産規模によって18-36か月 |

投資額が市場でのポジショニングとどのように関連しているかに注目してください。カスタムの単発プロジェクトで金属板を扱うNYCの顧客にサービスを提供するショップは、ロボット溶接装置を必要としないかもしれません。しかし、自動車生産契約を目指す企業は、自動化なしでは競争できません。

メンテナンスの観点も、機器選定において重要な要素です。CNCマシンはキャリブレーション、ソフトウェア更新、専門的なサービスを必要とします。業界の専門家は、過酷な運転サイクルには頑丈な鋳物構造、バランスの取れた駆動系、保護されたガイドウェイが不可欠であると強調していますが、最も耐久性のある機器であっても予防保全スケジュールと訓練を受けた技術者を必要とします。

サプライヤーを評価する際は、現地でのデモンストレーションを依頼し、スペアパーツの入手可能性を確認してください。性能が優れていても、交換部品の到着に数週間かかるような工作機械は負債となります。設置実績があり、オペレーター向けのトレーニングプログラムを提供するメーカー支援の販売店を検討してください。

設備の選択はビジネスの枠組みを決定しますが、成功を左右する唯一の要因ではありません。取り扱う材料に対する理解を持つことで、さらなる競争優位性が生まれます。これにより、顧客へのより的確なアドバイスと収益性の高い運営が可能になります。

材料選定の専門知識による競争優位

繁栄する製造業者と苦戦する製造業者の違いを生むのは、材料に関する専門知識です。顧客が自社の用途について説明した際に、すぐにその作業に最適な金属を推薦できますか?特定の環境ではアルミニウムがなぜ不適切であるか、標準鋼からHSLA鋼に変更することで長期的にコスト削減につながる理由を、説明できますか?このような知識があれば、単なるサービス提供者ではなく、信頼される製造パートナーへと立ち位置を変えることができます。

バッファロー、NYで金属加工を運営している場合でも、スチールシートのニューヨーク市場で顧客にサービスを提供している場合でも、素材に関する知識は、顧客満足度、廃棄物の削減、利益率に直接影響します。素材に関する専門知識がどのようにして競争優位性となるのかを探ってみましょう。

素材と顧客の用途のマッチング

すべての製造プロジェクトは根本的な問いから始まります。「この用途に最も適した金属はどれか?」その答えは、さまざまな素材が実際の使用条件下でどのように振る舞うかを理解しているかどうかにかかっています。

顧客へのヒアリングでは、以下の主要な素材の検討事項を評価することになります。

- 引張強度 — 材料は破断するまでどれほどの引張荷重に耐えられるか?構造用の用途では高い引張強さが求められます。

- 腐食に強い — 完成した部品は湿気、化学薬品、屋外環境にさらされるか?これにより、標準的な鋼材、ステンレス、アルミニウムのいずれが適しているかが決まります。

- 溶接可能性 — 一部の金属は容易に溶接できる一方で、他の金属は特殊な技術と熟練した作業員を必要とし、生産コストに影響を与えます。

- 費用 — 物料の価格は変動しやすく、代替材料の選定がプロジェクトの収益性に大きく影響する可能性があります。

- 入手可能性 — 資材を迅速に調達できますか、それとも納期の遅延がお客様のプロジェクトに影響しますか?

に従って 金属加工の専門会社Metaltechの専門家たち 、製造プロジェクトに使用される材料は、その部品が期待通りに機能するかどうかに影響します。すべての金属にはそれぞれ加工方法を決定づける特性があり、適切な金属を選ぶことで、部品が使用環境および最終用途に耐えうるようになります。

バッファローにおける金属加工業務でよく遭遇する以下の一般的なシナリオを検討してください:

炭素鋼 汎用的な金属加工において最も人気のある選択肢です。強度が高く、耐久性があり、溶接も簡単で、ほとんどの代替材料よりもコストが低いという利点があります。ただし、炭素鋼は鉄を含むため錆びやすく、屋外や湿気のある環境での使用には保護コーティングまたは仕上げ処理が必要です。

ステンレス鋼 クロム含有量により腐食問題を解決します。クロムが酸化すると、錆びや汚れを防ぐ保護層が形成されます。このため、食品加工装置、医療機器、建築構造材などでステンレスがよく指定されます。ただし、材料コストが高くなることと、溶接がやや難しくなるというトレードオフがあります。

アルミニウム 保護コーティングなしで優れた耐腐食性を発揮します。鉄を含まないため錆びません。軽量性から、航空宇宙および自動車用途において重量低減が重要な場面でアルミニウムは不可欠です。しかし、アルミニウムは鋼に比べ引張強度が低く、効果的に溶接するにはより高い技術が必要です。

銅 電気および熱の伝導体として優れており、電気部品や熱交換器に最適です。時間の経過とともに形成される特徴的な緑色の自然なパテナ(青銅変色)は、装飾的な建築要素としても銅を人気の素材にしています。

ゲージ厚さと成形性の理解

顧客が複雑な形状で鋭い曲げ部や複数のフランジを持つブラケットを依頼してきたとします。見積りを行う前に、指定された材質や板厚が割れることなく成形可能かどうかを評価する必要があります。このような場面で、板厚規格(ゲージ)と成形性についての理解があることで、専門知識を持つ加工業者と単なる受注担当者の差が生まれます。

ゲージ番号は直感に反しており、数字が大きいほど材料は薄くなります。例えば、10ゲージの鋼板は約0.135インチの厚さであるのに対し、20ゲージはわずか0.036インチです。各材料でゲージから厚さへの換算値は異なるため、金属間で同等と仮定するのではなく、常に実際の寸法を確認してください。

成形性とは、金属が破断せずにどれだけ容易に曲げられたり、伸ばされたり、成形できるかを表す特性です。これにはいくつかの要因が影響します。

- 材料タイプ — 軟鋼や銅は成形が容易ですが、高炭素鋼や特定のアルミニウム合金は曲げに対して抵抗が大きくなります

- 繊維方向 — 圧延方向に対して垂直に曲げる場合、通常より良い結果が得られます

- 曲線半径 — より急な曲げは材料に大きな応力を与えるため、最小曲げ半径は素材や板厚によって異なる

- 温度 — 加熱すると成形しやすくなる素材もあれば、逆にもろくなる素材もある

材料科学の研究が示すように、金属は力が加わるとイオンの層が互いに滑るように動く。金属の結合により電子が自由に移動でき、これが曲げや成形を可能にするが、この応力に耐えられる金属とそうでない金属がある。

バッファローでの金属加工において、これらの原理を理解しておくことで高価なミスを防げる。高炭素鋼の厚板に急な曲げを要する案件の見積もりを行う場合、割れのリスクや生産速度の低下、あるいは代替素材の提案などを考慮に入れる必要がある。

より良い利益率のためのサプライヤー関係の構築

素材に関する知識は顧客にとっての価値を生み出すが、その価値があなたのビジネスにおける健全な利益率に結びつくかどうかはサプライヤーとの関係次第である。戦略的な調達とは、単に1ポンドあたりの最低価格を見つけること以上のものだ。

強力なサプライヤーとの提携関係がもたらすものを検討してください。

- 数量ベースの価格 — 定期的な取引関係により、偶発的な購入者には得られない割引が受けられます

- 優先割当 — 資材が不足する時期でも、既存の顧客が優先的に供給されます

- 技術サポート — 優良なサプライヤーは、適切なグレードや仕様の選定を支援してくれます

- 柔軟な条件 — キャッシュフローを改善する支払い条件の設定

- ジャストインタイム配送 — 在庫保管コストを削減しつつ、資材の入手可能性を確保すること

実用的なアプローチとしては、自社の地域に対応する金属サービスセンターと主要な取引関係を2〜3社ほど築くことです。バックアップとなるサプライヤーを持つことで、品切れのリスクを回避でき、価格交渉においても競争的優位を得られます。しかし、複数のサプライヤーに発注を分散しすぎて、どのサプライヤーからも優先顧客と見なされない状態になってはいけません。

材料の使用パターンを注意深く追跡してください。特定のゲージや合金の月間消費量を把握することで、一定期間にわたって所定の数量を固定価格で購入する包括発注(ブランケットオーダー)を交渉できます。これにより市場変動から保護されると同時に、サプライヤーが評価する信頼性を示すことができます。

材料に関する専門知識は、利益に直結する廃棄物の削減にも貢献します。切断、成形、溶接の各工程で異なる金属がどのように振る舞うかを理解していれば、加工ミスによるスクラップを最小限に抑えることができます。部品を板材上に適切に配置(ネスティング)することで、材料の使用効率を最大化できます。また、切り屑のうち再販価値のあるものとスクラップ価値のあるものを区別することで、実質的な材料原価を正確に把握できます。

長期的に成功を収めるファブリケーターとは、単に機械操作に優れた人ではなく、顧客がより良い材料選定を行うためのコンサルタントとなる存在です。このような専門性により信頼関係が築かれ、高コストな手直し作業が減少し、結果として貴社の事業体は単なる代替可能なベンダーではなく、不可欠なパートナーとして位置づけられます。

もちろん、その知識を高品質な完成品に変換できる有能なオペレーターがいなければ、素材に関する専門知識は意味をなしません。能力のある人材の育成と定着は、業界が直面する最大の課題であり、差別化の機会でもあります。

人材育成と人材獲得

設備への投資を行い、材料を確保し、効率的な作業場のレイアウトを設計しました。しかし、すべての板金加工事業が直面している厳しい現実があります。それは、これらの機械を操作する熟練した人材がいなければ、どれほど優れた準備も意味をなさないということです。板金加工業界は真の人的資源危機に直面しており、この問題に対処する方法が、貴社の事業が繁栄するか、顧客との約束を果たすのに苦労するかを決めるのです。

に従って American Welding Society 溶接工に対する需要は非常に高いものの、それに見合う労働力が不足しています。熟練した従業員が高齢化により退職する一方で、若い人材がそのギャップを十分に埋める速度で流入していません。この「シルバーツunami(高齢化による人材流出)」の影響は、大都市の工場と同様に、バッファロー市(NY州)の鋼構造製造事業にも及んでいます。解決策は何か?優れた人材を惹きつけ、育成し、定着させる積極的な人材開発戦略です。

熟練した製造スタッフの確保と定着

他の企業も同じ人材プールを競って求めている中で、有資格の溶接工、機械オペレーター、製造スペシャリストをどこで見つければよいのでしょうか?その答えは、従来の求人広告以上の視点を持つことです。

効果的な採用チャネルには以下が含まれます:

- 専門産業系人材派遣会社 — FlexCrewのような会社は、関連資格を有する溶接工のデータベースを保持しており、採用までの期間を最大40%短縮できます

- 工業系専門学校との提携 — 溶接および製造プログラムを提供する学校と関係を築き、他社よりも先に卒業予定の人材を確保します

- 業界特化型求人ボード — 職人や製造業に焦点を当てたプラットフォームは、加工業務を探している候補者を惹きつける

- 従業員紹介制度 — 現在のチームは有能な加工技術者を知っています。紹介を促進するインセンティブを設けましょう

- 組合事務所および見習い制度 — 資格が確認された溶接士を探す優れた情報源

しかし、人材の獲得は課題の半分にすぎません。金属加工工場では、より良い機会を求めて従業員が離職するため、離職率が高い傾向にあり、定着には意図的な取り組みが必要です。では、なぜ有能な加工技術者が退職しないのでしょうか?

報酬は重要ですが、すべてではありません。労働統計局によると、溶接士の中央値年収は約47,000ドルで、トップクラスの作業員は71,000ドル以上を稼いでいます。需要の高い分野で専門性を持つ溶接士はさらに高収入を得られます。人材争奪戦を行うロチェスター(NY)の金属加工工場では、競争力のある基本給に加えて以下が必要です。

- 品質および生産性に基づく成果報酬

- 包括的な健康保険および退職者向けプラン

- 工具手当および安全装備の支給

- 可能な限り柔軟な勤務スケジュールの選択肢

多くの経営者が見落としている点とは、若い労働者は単に最高賃金以上にワークライフバランスとキャリア開発を重視しているということです。短縮勤務週制、柔軟な出勤時間、または子育て支援型シフトを提供する整備工場は、他社が見逃す人材を惹きつけることができます。

見習い制度の構築

十分な有能な作業員が見つからない場合、自ら育成しましょう。見習い制度は人材不足を解決する手段であるだけでなく、貴社独自の工程や基準を理解した忠誠心の高い従業員を育成する手段にもなります。

に従って METALの見習い制度イニシアチブ 国内の製造業者約3,000社が今や見習い制度を導入しており、世界レベルの製造人材を採用・育成・定着させる確かな方法として認識しています。参加者は学びながら給与を得ることができ、スキルの習得に応じて賃金が上がります。修了時には米国労働省から全国共通の資格が付与されます。

体系だった見習い制度は、シラキュース(ニューヨーク州)の金属加工事業、またはあなたが所在する場所の運営において何を実現できるでしょうか。

- 設備に合った高スキル職種に向けて従業員を育成します。

- 野心的な人材を惹きつける明確なキャリアパスを構築します。

- 事業全体でトレーニングを標準化します。

- 生産性、安全衛生の取り組み、および全体的な生産能力を向上させます。

- 従業員への真剣な投資を通じて、忠誠心と定着率を高めます。

専門学校やコミュニティカレッジとの提携により、取り組みをさらに強化できます。多くの教育機関は地元の雇用主からのカリキュラム提案を歓迎しており、卒業生が即戦力として必要なスキルを持って現場に入ることを保証します。インターンシップの機会を利用すれば、正社員として採用する前に候補者の能力を評価でき、事実上「採用前の試用期間」といった仕組みになります。

溶接工の継続教育および資格取得の進展を支援している企業では 離職率が35%低くなる という結果が出ています。この数字だけでも、正式な人材育成プログラムへの投資を正当化するに十分です。

運用の柔軟性のためのクロストレーニング

主要なプロジェクトが発送される日に、最も優れた溶接工が体調不良で欠勤したと想像してみてください。その溶接ステーションを代わりにこなせる人が他にいない場合、あなたは困ることになります。クロストレーニングは業務の回復力を高めると同時に、従業員に多様性と成長の機会を提供します。

効果的なクロストレーニングのアプローチには以下が含まれます。

- 繁忙期以外の時期に従業員を異なる工程にローテーションさせる

- 経験豊富なオペレーターと研修生をペアにして実地での指導を行う

- 手順を文書化し、知識が特定の個人に留まらないようにする

- 報酬の引き上げと連動したスキルのマイルストーンを設定する

従業員が切断、成形、溶接、仕上げといった複数の工程を理解すれば、自分の作業が全体の生産フローとどのようにつながっているかが見えてきます。この視点を持つことで品質が向上します。なぜなら、オペレーターが上流の意思決定が下流の工程にどう影響するかを認識できるようになるからです。

自社内でのトレーニングプログラムを作り始めますか?以下の手順に従ってください。

- 現在のスキルギャップを評価する — どのポジションにバックアップ体制がなく、どの能力を開発する必要があるかを特定する

- 能力基準を定義する — 各工程およびプロセスにおいて「熟練」とは何かを文書化する

- 体系的なトレーニングモジュールを作成する — 教室での指導と、監督下での実践的訓練を組み合わせる

- 研修生をメンターとペアにする — 経験豊富な製造スタッフが、マニュアルでは記録できない知識を伝達する

- 進捗を追跡し、修了を認定する — 公式的な認定は学習者のやる気を引き出し、能力を文書化する

- 昇進と報酬を連動させる スキルセットを広げる従業員には、賃金の引き上げやボーナスで報酬を与える

- 定期的に見直しと更新を行う 設備や顧客の要件が変化するにつれて、研修プログラムも進化させるべきである

ニューヨーク州ロチェスターの鉄鋼加工業者やあらゆる場所の工房は皆、同じ根本的な現実に直面しています。すなわち、労働力の質が直接的に製品の品質と顧客満足度に影響するということです。技術的に熟練したチームは、理解不足で機械操作に苦労している訓練不足の作業員よりも、より高品質な作業を行い、問題を早期に発見し、顧客により効果的に対応できます。

人手不足の課題を解決する加工業者はただ生き延びるだけでなく、競合他社が簡単に真似できない競争優位性を築き上げます。設備は購入可能です。材料も調達できます。しかし、熟練し忠誠心のある労働力は長年かけて育成されるものであり、最も貴重な資産となります。

チームが揃ったら、次に重要なステップは、立ち上げ費用からプロジェクトベースの業務に内在するキャッシュフローの課題まで、持続可能な成長を支える財務基盤を確立することです。

財務計画と初期投資費用の検討

チームの編成、設備の選定、施設の設計までは完了しました。しかし、多くの金属加工業者が夜も眠れないでいるのが次の問題です:実際に事業を開始するために必要な資金はいくらか?そして、いったん操業を始めたら、成功の可能性がある事業をも挫折させるキャッシュフローの落とし穴をどう回避すればよいのか?

毎日の売上が予測可能な小売業とは異なり、板金加工事業はプロジェクト単位での収益モデルに基づいて運営されます。1月に5万ドルの仕事を終えても、その支払いが3月まで入金されないことがあります。一方で、給与、材料費、経費などは毎週支払わなければなりません。このような財務動向を事業開始前に理解しておけば、有望な工場であっても閉鎖に追い込まれる流動性危機を防ぐことができます。

本当の初期投資額の算出

多くのビジネスプラン作成ガイドは曖昧な金額の範囲しか提示しておらず、現実的な予算の構築には役立ちません。ここではカテゴリ別に実際に必要な資金を分解することで、あなたの状況に合った資金調達戦略を立てられるようにしましょう。

に従って 業界のスタートアップ分析 金属加工業者は、いくつかの主要カテゴリーにまたがる大きな初期費用に直面します。以下の表は、相対的なコストレベル別にこれらの投資を整理したもので、優先順位を決めるのに役立ちます。

| コスト項目 | 投資レベル | 含まれる内容 | 計画に関する備考 |

|---|---|---|---|

| 設備 | $50,000 - $500,000+ | せん断機、プレスブレーキ、溶接機、切断テーブル、治具 | 最大の変動要因。CNC対手動、新品対中古によって大きく異なる |

| 施設の改善 | $20,000 - $150,000 | 電気設備のアップグレード、換気、床材、安全装置 | 既存の工業用スペースはコストを大幅に削減 |

| 初期在庫 | 15,000 - 50,000ドル | 鉄板在庫、溶接資材、消耗品 | 最小限の状態で開始し、顧客の購買傾向が明確になってから拡大する |

| 運転準備金 | 3〜6か月分の経費 | 立ち上げ期間中の家賃、光熱費、給与、保険 | 最も過小評価されがちな項目。初期販売が低迷することを見込んで計画する |

| 許認可および専門家への手数料 | $5,000 - $25,000 | ライセンス、法的設立、会計、保険預金 | 所在地や事業形態によって大きく異なる |

幅広い範囲に気づきましたか?これまでの章で決定したポジショニングが、これらの数値に直接影響します。中古の手動機器を使用して地域の請負業者向けにサービスを提供する工房は、総額10万ドル未満でスタートする可能性があります。一方で、ニューヨーク市の金属加工業者が精密製造契約を獲得しようとすると、最初のプロジェクト完了前に簡単に50万ドルを超える投資が必要になることがあります。

多くの起業家が予期しない点は次のとおりです。初年度においては、設備の品質よりも運転資金の準備の方が重要です。顧客基盤を構築しながらでも、十分な設備があれば事業を維持できます。しかし、収益が実現する前に現金が尽きてしまえば、事業は存続できません。

製造業に特化した財務の専門家は、財務予測に対して特に注意を払う重要性を強調しています。スタートアップコスト、運転経費、収益見通しについては現実的な見積もりが不可欠です。このセクションは、銀行、投資家、SBA融資プログラムなどからの資金調達を成功させる上で極めて重要です。

プロジェクト型業務におけるキャッシュフローの管理

このような状況を想像してみてください。あるメーカーから75,000ドルの契約を獲得しました。材料費として25,000ドルを購入し、3週間かけて部品を加工し、完成品を納品しました。顧客の支払い条件は「45日ネット」です。つまり、材料費を前払いし、6週間分の労働費を負担したにもかかわらず、納品後さらに1か月半待たなければ売上金を受け取れないということです。

このタイミングのズレこそが、加工業におけるキャッシュフローの課題を定義づけています。 製造プロセスの専門家は指摘しています キャッシュフローと製造プロセスは密接に関連しており、スムーズな生産プロセスによりコストが削減され、収益のタイミングが早くなることでキャッシュフローが改善されます。しかし、プロジェクトベースの業務では、支出と収入の間に必然的にギャップが生じます。

これらのキャッシュフローの動態を管理するための戦略には、以下のものが含まれます:

- 前払い金の要件 — 資材購入費用を賄うために、大規模なプロジェクトでは30~50%の頭金を請求する

- 工程ごとの請求 — 最終納品まで待つのではなく、プロジェクトのマイルストーンごとに支払い条件を設定する

- 資材の支払条件交渉 — 顧客からの回収期間よりも長い支払条件をサプライヤーと交渉して設定する

- 運転資金の信用枠 — キャッシュ危機に陥った時にではなく、必要になる前に信用融資枠をあらかじめ設けておく

- インボイスファクタリング — 必要に応じて未収金を即時現金化(割引あり)

成功しているNYCの鋼材加工事業およびNYCの金属加工ショップは、初日から財務管理を徹底することでこれを実現しています。すべてのプロジェクトの実際のコストを積算と照らし合わせて追跡してください。売掛金回転期間(DSO)を厳密にモニタリングしましょう。好調な月に利益を積み立て、不振な時期に備えて現金準備を蓄えてください。

経験豊富な加工業者が指摘する重要な点です。製造プロセスが非効率的であったり遅延が発生しやすい場合、在庫に資金が拘束されたり、販売からの収益入金が遅れたりします。業務効率化は単なる生産性向上の問題ではなく、直接的に財務状態に影響を与えます。

収益性のための価格戦略

どうやって加工作業に価格をつければ実際に利益が出るのでしょうか?低価格設定は、品質不良よりも多くのショップを倒産させます。しかし、多くの加工業者は収益性を保証する体系的なアプローチではなく、価格設定を当てずっぽうで行っています。

原価見積りの専門家 板金加工費は原材料費だけでなく、材料、工程、労務、治具、および間接費が組み合わさったものであることを強調してください。いずれかの要素を漏らすと、見積もりが低くなり、利益が目減りする可能性があります。

これらの相互に関連する要素に基づいて価格を設定してください:

材料 費用 金属自体の範囲を超えて考えます。完成品の重量だけでなく、実際のシート使用率に基づいて計算します。ネスティングが不十分だとスクラップ率が上昇し、部品あたりの実質コストが高くなります。価格変動への対策として、材料の追加料金バッファを設け、見積もりの有効期限を明確に制限してください。

労務単価 単なる時給ではなく、完全な負担原価を反映すべきです。福利厚生、社会保険税、監督者費用、間接的な工場サポート費用を含めてください。作業準備時間、材料のハンドリング、品質検査時間を労務時間の見積もりに含めることを忘れないでください。

機械稼働単価 設備投資、メンテナンス、電力消費、および配賦された間接費を把握します。加工費は、サイクルタイムに機械レートを乗じたものになります。複雑な部品、より厳しい公差、厚い素材は、いずれもサイクルタイムとコストを増加させます。

間接費の配賦 間接費を各ジョブにわたって分配します。水道光熱費、メンテナンス、品質管理、管理部門経費などは特定のプロジェクトには直接関連しませんが、価格設定を通じて回収されなければなりません。多くの加工業者は、プロジェクトごとにこれらを明細化する代わりに、間接費をショップレートに組み込んでいます。

利益率 事業の持続可能性を確保します。すべてのコストを賄った後、残るものは何ですか?一貫したマージン戦略により、低価格設定を防ぎ、長期的な成長を支援します。業界のマージンは競争状況や専門性に応じて通常10~25%の範囲です。

1個あたりの最終見積もり価格は、材料費、加工費、労務費、金型費、仕上げ加工費、および間接費を合算し、その後目標マージンを適用して算出されます。

収益性を損なう一般的な価格設定の誤りには以下のようなものがあります:

- 材料の必要量を計算する際にスクラップ率を無視すること

- 小ロット注文でのセットアップ時間を省略すること

- 見積もり時に古くなった材料価格を使用すること

- 注文数量に応じて部品単価を調整しないこと

- 特にカスタムダイや治具における工具費用の見積もりが低すぎること

ブルックリンのカスタム金属加工会社であるニューヨークオペレーションズや、同様に確立された企業が生き残っているのは、こうした価格設定の規律を徹底しているからです。彼らは自社の実際のコストを把握し、健全な利益率を維持しており、市場状況の変化に応じて価格を調整しています。

最後にもう一つ重要な点:生産量はあらゆるものを変える。大量生産では、準備費用がより多くの単位に分散され、作業効率が向上し、材料の使用効率が最大化されます。同じ部品でも、1万個の場合の部品単価と100個の場合の価格は大きく異なっていなければなりません。こうした実際のコスト差を反映するために、見積もりプロセスに数量区分に基づく価格設定を取り入れてください。

財務基盤が確立された—起動コストが把握され、キャッシュフロー戦略が整い、価格設定の方法論も定義されたことで、持続可能な運営を構築する準備が整いました。しかし、事業を開始することはあくまで第一歩にすぎません。次の課題とは何か?それは、顧客の信頼を得た品質と信頼性を維持しつつ、事業を拡大していくことです。

成長戦略と長期的成功の構築

あなたは事業を立ち上げ、顧客基盤を確立し、基本を完全にマスターしました。次に、成功したすべての加工業者がいずれ直面する問いが生じます。つまり、「これまで自分を成功させてきた要素を失うことなく、どうやって成長していくか?」ということです。板金加工ビジネスをスケールアップするには、単に設備を追加して溶接工を雇うだけでは不十分です。あらゆる成長段階において収益性を維持できるよう、品質管理システム、パートナーシップネットワーク、市場でのポジショニングについて戦略的に考えることが求められます。

シートメタルのNYでの運営を行っているか、金属加工のアルバニーにおける能力を構築しているかにかかわらず、スタートアップから確立された企業へと成長する過程には予測可能なパターンが存在します。これらの段階を理解し、いつ次のステップに進めるかを認識することが、長期的に成功する金属加工業者と頭打ちになったり失敗したりする業者の違いとなります。

品質を犠牲にすることなく生産規模を拡大する

ここに不都合な現実があります:成長は物事を壊すのです。年間売上50万ドルでは完璧に機能していたプロセスも、200万ドルになると頻繁に失敗します。熟練した加工担当者が自然に行っていた非公式な品質チェックは、新入社員のトレーニングや複数シフトの運用が始まると、一貫性が失われます。

に従って 製造業の成長専門家 金属加工事業を拡大することで規模の経済性が向上する可能性があります。生産量の増加により、単位当たりの平均コストが低下し、最終的には収益性が高まります。しかし、このコスト上の利点は、品質が一貫して維持されている場合にのみ実現します。

積極的な成長を追求する前に、以下の基盤がしっかりしていることを確認してください:

- 文書化された手順 — 新しい従業員が暗黙知に頼ることなく遂行できるよう、すべての重要なプロセスには文書化された手順書が必要です

- 品質チェックポイント — 最終検査で問題を見つけるのではなく、作業フローに検査ステップを組み込んでください

- 測定システム — 問題が拡大する前に特定できるよう、不良率、再作業時間、顧客クレームを追跡してください

- 設備の保守スケジュール — 予防保全は、生産能力が限界に達したときに生産を妨げる故障を防ぎます

事業が拡張可能な状態かどうかをどのように判断すればよいでしょうか? 拡大準備ができていることを示す次の成長指標に注目してください:

- 容量の制約により、継続的に受注を断っている状態

- クレームが極めて少ない中で、顧客維持率が80%を超えていること

- 納期遵守率が95%以上であることです

- 複数四半期にわたり利益率が安定または改善している

- 成長を資金調達するために運営を脅かすことなく十分な現金準備がある

- 既存の顧客を軽視することなく拡張を監督できる経営リソースが確保されている

これらの指標が欠けている場合? 能力を追加する前に基盤の強化に注力してください。未熟な段階で急激に規模を拡大したRapid Steel NYやExcel Sheet Metalの工場は、新規設備が十分に活用されず、品質問題によって既存顧客を失う結果となり、後悔することが多いです。

戦略的提携とサプライチェーンの統合

すべてのことを自分たちだけで行う必要はありません。そして、そうしようとすべきでもありません。 戦略的提携に関する調査 他の企業、サプライヤー、ステークホルダーとの協力により、金属加工企業はお互いの強みを活かし合い、相互の成功を実現できることを確認しています。

成長を加速させる以下の3つの提携カテゴリを検討してください:

サプライヤーとのパートナーシップ 取引ベースの調達を超えて、材料サプライヤーとの戦略的関係を築くことで、不足時における優先的な供給割当、量のコミットによる有利な価格、および素材選定の専門知識を高めるための技術サポートを受けることができます。鋼材加工業者がニューヨークでの事業においてこうした関係を育てることで、単なる取引ベースの購入では得られない競争上の利点を獲得します。

補完的なサービスプロバイダー 設備投資をせずに能力を拡大できます。あなたは成形や溶接に長けているものの、仕上げ工程の能力が不足しているかもしれません。粉末塗装やメッキの専門業者と提携すれば、各社がそれぞれのコアコンピタンスに集中しつつ、包括的なソリューションを提供できるようになります。

製造パートナー 自社の設備や認証範囲を超える専門的な作業を請け負うことができます。これは、成長中の製造事業にとって戦略的アウトソーシングが特に有効になる場面です。

IATF 16949の認証と精密プレス加工が必要な自動車業界の契約を獲得したと想像してみてください。これらは自社にない、短期間で構築できない能力です。そのような機会を断る代わりに、認定を受けた製造業者と提携すれば、顧客関係を維持しつつ新市場への進出が可能になります。この分野に特化している企業、例えば シャオイ (寧波) メタルテクノロジー は、シャシー、サスペンション、構造部品向けのIATF 16949認証取得済みカスタム金属プレス部品および精密アセンブリの提供を専門としています。5日間での迅速なプロトタイピングと包括的なDFMサポートにより、成長中の加工メーカーは、これらの専門的能力を自社内で構築することなく、自動車業界のビジネスチャンスを追求できます。

潜在的なパートナーを検討する際、提携の専門家は、相補的な強み、共通の目標と価値観、実績のある信頼性を重視することを推奨しています。顧客関係をそのパフォーマンスに委ねる前に、デュー・ディリジェンスを実施し、パートナーが約束を確実に履行できるかを確認してください。

新たな市場への扉を開く認証

適切な資格を取得するまで、特定の市場は開かれないままです。特に自動車および航空宇宙業界では、単なる善意ではなく、体系的な品質管理を実証する認証が求められます。

IATF 16949 iATF 16949は、自動車業界における品質マネジメントシステムの国際標準として位置づけられています。NSFによると、この認証は継続的改善を促進することに焦点を当てた標準化された品質マネジメントシステムを提供し、自動車サプライチェーンにおける欠陥の予防、変動および無駄の削減を重視しています。

なぜIATF 16949が貴社の成長戦略にとって重要なのでしょうか? 多くの大手自動車OEM(完成車メーカー)は、自らのサプライチェーンに対してこの認証を義務付けています。製造能力が高くても、この認証がなければ自動車関連の契約から排除されてしまいます。この認証は、以下の点に対する貴社の取り組みを示すものです。

- 全業務にわたり組み込まれた体系的な品質管理

- 時間の経過とともに欠陥を削減する継続的改善プロセス

- 問題を能動的に特定するリスク管理のアプローチ

- 組織のあらゆるレベルで顧客中心の考え方を実践

認証プロセスは3年サイクルで行われ、毎年の監査により継続的な適合が確認されます。確かに多大な努力が必要です――文書作成、プロセスの標準化、組織全体の取り組みが求められます。しかし、認証を取得した企業からは、顧客満足度の向上、効率性の改善、市場へのアクセス拡大といったメリットが報告されています。

IATF 16949を超えて、他の認証がターゲット市場とどのように整合しているかを検討してください。

- ISO 9001 あらゆる業界に適用可能な基盤的な品質管理規格

- ISO 14001 大手メーカーからますます求められている環境管理に関する認証

- AS9100 航空関連契約を目指す工場向けの航空宇宙品質規格

- AWS認証 溶接作業者の能力を証明する、溶接に特化した資格

自動車分野への進出を検討しているがIATF 16949認証を取得していない新しい板金事業者にとって、認証を取得済みのメーカーと提携することで、自社内の体制整備中に即座に市場にアクセスできます。標準的な作業は自社で直接顧客に対応しつつ、認証が必要な要件は外部委託するというこのハイブリッドなアプローチにより、競合他社に奪われてしまう可能性のあるビジネスチャンスを獲得することが可能になります。

持続的な成功を築く加工業者は、来月の受注だけではなく将来を見据えています。彼らは拡大可能な品質システムに投資し、能力を広げるパートナーシップを育成し、プレミアム市場への扉を開く認証を追求します。Excel Sheet Metalのような新興スタートアップであっても、次のステージに進む準備が整った既存事業者であっても、成長が企業を強化するかそれとも不安定化させるかは、こうした戦略的基盤によって決まります。

あなたの板金加工事業への道のりは、業界の理解と市場の特定から始まりました。これまでに、許認可の取得、施設設計、設備選定、材料の習得、チーム構築、財務管理体制の確立を進めてきました。現在、成長戦略を手にしたあなたは、この基盤をもとに、長年にわたり顧客にサービスを提供する収益性が高く持続可能な事業へと発展させる準備が整っています。

板金加工事業を始める際のよくある質問

1. 板金加工は良いビジネスですか?

はい、板金加工は収益性の高いビジネスチャンスです。この業界は自動車、航空宇宙、建設、HVACなど、利益率の高い分野を支えています。世界市場は2030年までに150億ポンドを超えると予想されており、自動車部品の50%以上が板金加工によって製造されています。成功するには、戦略的な市場ポジショニング、適切な設備投資、品質と納品の安定性を重視する信頼できる顧客との関係構築が不可欠です。

2. 板金加工ビジネスを始めるにはどのくらいの費用がかかりますか?

スタートアップコストは、基本的な手動設備の工場では10万ドル未満から、CNC技術を導入した運営では50万ドル以上まで幅があります。主なコスト項目には、設備(5万~50万ドル以上)、施設改修費(2万~15万ドル)、初期在庫(1.5万~5万ドル)、運転資金(3〜6か月分の経費)、許認可費用(5,000~25,000ドル)が含まれます。これらの金額は、地元の請負業者向けのサービスを提供するのか、精密製造を目指すのかという事業ポジショニングによって直接影響を受けます。

金属加工工場を始めるにはどのような設備が必要ですか?

出発時に必要な主要設備には、切断用の手動または機械式シアー、成形用の油圧ベンダー、接合用のMIGおよびTIG溶接機、研磨・仕上げ工具、および測定機器が含まれます。事業が成長するにつれて、繰り返しの高精度加工に適したCNC制御ベンダー、複雑なパターン加工に適したCNCパンチプレス、細かいデザイン加工に適したファイバーレーザー切断機の導入を検討してください。設備の選定は、ターゲット市場と提供サービス内容と一致させるべきです。

4. 金属加工事業を営むために必要なライセンスや許可証は何ですか?

通常必要な許可証には、事業者ライセンス、工業運営のためのゾーニング許可、排出ガスのための大気質許可、雨水管理許可、および消防署の承認が含まれます。溶接煙や金属粉塵を発生する工程には、EPAのNESHAPルール6Xに基づく環境規制が適用されます。OSHA基準では、機械の防護装置、個人保護具(PPE)の要件、および文書による安全プログラムの策定が義務付けられています。要件は地域によって異なるため、計画段階で現地の当局に確認してください。

5. プレス加工や板金加工の作業を利益が出るように価格設定するにはどうすればよいですか?

材料費(歩留まりロスを含む)、完全な労務費率、設備投資と間接費をカバーする機械稼働率、間接費の配分、および利益率(通常10〜25%)の5つの要素を使用して価格を算定します。セットアップ時間、材料ハンドリング、品質検査も考慮に入れてください。量産注文の場合は、規模の経済性を反映して部品単価を調整します。実際のコストを常に見積もりと照らし合わせ、時間とともに価格設定手法を洗練させてください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——