サーボプレス技術による自動車スタンピング:AHSS成形の極意

要点まとめ

サーボプレス技術 自動車用スタンピング 固定速度の機械式システムから完全にプログラム可能な高トルク成形ソリューションへの根本的な転換を表しています。スライド速度とモータ回転を分離することで、サーボプレスはエンジニアが 下死点(BDC) における速度を最適化することを可能にし、割れることなく高強度鋼(AHSS)やアルミニウムの精密成形を実現します。この技術により、振り子運動プロファイルによって生産性が30~50%向上し、ダイの寿命がスナップスルー衝撃の低減によって延び、油圧システムと比較してエネルギー消費を最大70%削減できます。自動車メーカーにとって、軽量化要件と大量生産効率の両立を図る決定的なソリューションです。

エンジニアリングの核:サーボ技術がスタンピングを再定義する方法

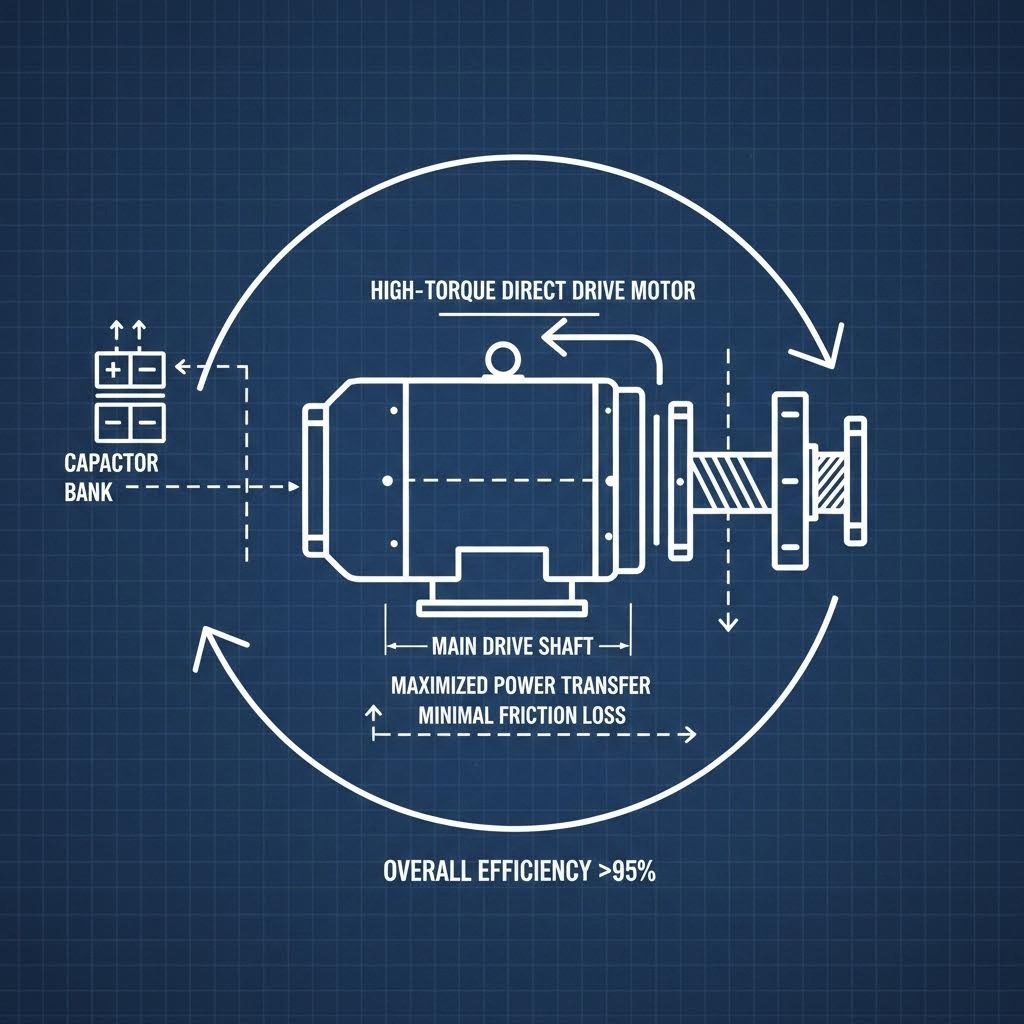

現代の自動車製造においてサーボプレスが支配的である理由を理解するには、従来のフライホイール駆動式機械プレスや流体動力式油圧システムとの違いを明確にする必要があります。その核心的な革新点は ダイレクトドライブ 駆動メカニズムにあります。機械プレスが回転するフライホイールにエネルギーを蓄え、クラッチを介して力を伝達するのに対して、サーボプレスは高トルク・低回転のサーボモーターを駆動軸に直接(または最小限のギア列を介して)直結させます。この構造により、従来のプレスラインで最もメンテナンスを要する部品であったクラッチおよびブレーキ装置が不要となり、ストロークの任意の位置でフルトルクを供給することが可能になります。

これらのシステムにおけるエネルギー管理は高度です。AIDAやSchulerといった主要メーカーは キャパシタバンク (多くの場合、「エネルギー保存および最適化」システムと呼ばれる)成形ストローク時に発生する急激な大電力の需要を管理するためのもので、これらのコンデンサはサイクルの非成形期間中にエネルギーを蓄え、打撃時に瞬時にそのエネルギーを放出することで、施設の電力網に対する負荷を均一化します。このクローズドループフィードバックシステムにより、モーター位置がリアルタイムで継続的に監視・補正されるため、ミクロンレベルの精度が実現します。これにより、熱膨張や負荷の変動に関わらず、常に一貫したシャット高さが保たれます。

新しいプレスラインに投資する準備が整っていない施設向けに リニアサーボアクチュエータ リトロフィットの道を提供する。最近の業界分析で指摘されているように、油圧シリンダーをリニアサーボアクチュエーターに置き換えることで、部品点数を最大80%削減でき、油圧動力ユニット(HPUs)および油漏れや過熱の関連リスクを排除できる。このモジュラー方式により、プレス加工業者は、新たな設備を一から導入する際の資本投資を伴わずに、サーボレベルの精度と清浄性(自動車用電子部品や内装部品の成形において極めて重要)を実現できる。

軽量化の課題を解決:超高張力鋼板(AHSS)およびアルミニウムの応用

電気自動車(EV)への移行が、車両の軽量化に対する需要を加速させており、プレス加工業者は成形が極めて困難な素材の取り扱いを余儀なくされている: 超高張力鋼板(AHSS) およびアルミニウム合金です。従来の機械式プレスは、BDC付近で材料に最大速度で衝突するため、これらの材料で割れや過度なスプリングバックを引き起こすことがよくあります。サーボプレス技術は、スライドが接触直前で減速できるため、この物理的な問題を解決します。

BDCでスライド速度を非常に遅くすることにより、材料は衝撃で破断するのではなく、塑性変形して流れます。この「ドウェル」機能により、 スプリングバック —金属が元の形状に戻ろうとする性質—が大幅に低減され、より厳しい寸法公差が確保されます。さらに、トナージの解放を制御できるため、 スナップスルー (リバーストナージ)という、材料が破断した際に発生する急激な衝撃を軽減できます。スナップスルーを低減することで、プレスフレームが保護され、高価なプログレッシブダイの寿命が大幅に延びます。

これらの複雑で軽量なジオメトリを生産するには、高度な機械だけでなく、高い技術力を備えた製造パートナーも必要です。自動車メーカーがラピッドプロトタイピングから大量生産へのギャップを埋めようとする際、「」は包括的なスタンピングソリューションを提供します。 シャオイ金属技術 iATF 16949認証による高精度と最大600トンのプレス能力を活用し、コントロールアームやサブフレームなど、グローバルOEM基準を満たす重要なコンポーネントを供給することで、サーボ技術の理論上の利点が実際の生産部品で実現されるようにしています。

モーションプロファイルの習得:サーボ技術の「秘訣」

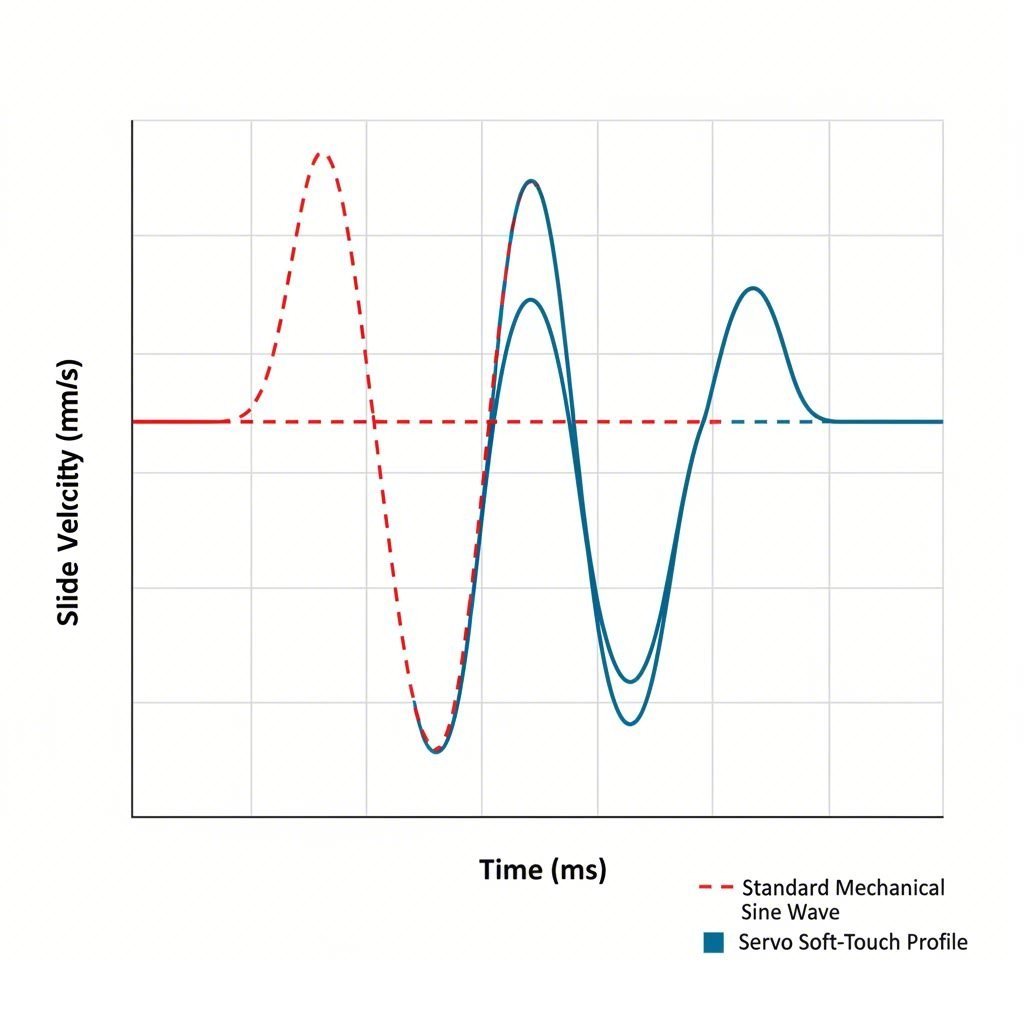

サーボプレス技術の特徴は、 プログラマブルなモーションプロファイル を実行できる点にあります。クランクプレスの固定された正弦波運動とは異なり、サーボプレスは1ストローク内で数百回にわたり速度と位置を変更できます。エンジニアはこれらのプロファイルを用いて、特定の成形欠陥に対処し、サイクルタイムを最適化します。

- ペンデュラム運動: 主にストローク毎分(SPM)を向上させるために使用される。ラムは短い距離で前後に振動し、360度の完全な回転を行わないため、無駄な動きが eliminated(排除される)。浅い部品に対して50%以上出力を向上できる。

- リンクモーション(ソフトタッチ): 機械的リンクドライブの運動学をシミュレートするが、より高いチューニング性を持つ。スライドはワークに接近する際に減速し、成形速度を低く維持した後、素早く引き込む。これは、材料の流動を維持することが極めて重要な絞り加工に最適である。

- ドウェル/ホールドプロファイル: スライドはBDC(下死点)で完全に停止し、最大トン数を維持する。これは 熱圧印 (部品を金型内で焼入れする場合)や、タップ加工、部品挿入などの金型内工程に不可欠である。

- レストライク/コイニングプロファイル: ラムは1サイクル内でBDCにおいて複数回打撃を行い、最終的な寸法を確定させ、スプリングバックを除去することで、二次工程を実質的に不要にする。

これらの曲線を最適化するには、考え方を変える必要があります。エンジニアは「どれだけ高速で運転できるか?」ではなく、「この特定の材質グレードに対する最適な速度は何か?」と問う必要があります。ストローク曲線を材料の降伏特性に合わせることで、スタンピング業者は二次焼鈍や較正工程を排除でき、製造バリューストリーム全体を合理化できます。

経済分析:エネルギー、金型寿命、および投資利益率(ROI)

サーボプレスの初期投資額は従来の機械式プレスよりも高額ですが、投資利益率(ROI)は次の3つの要因によって決まります:エネルギー効率、金型のメンテナンス、および生産量。 エネルギーを必要に応じて供給 は主要な差別化要因です。油圧ポンプが常にアイドル状態で回転する場合や、機械式フライホイールが運動量を維持するために継続的なエネルギーを必要とするのに対し、サーボモーターは動いているときだけ大きな電力を消費します。業界のデータによると、エネルギー消費量は30%から70%削減できるとされており、エネルギー価格の上昇が進む中でこれは極めて重要な要素です。

| メトリック | 機械プレス | 油圧プレス | サーボプレス |

|---|---|---|---|

| エネルギー使用量 | 高(フライホイールの運動量) | 高(ポンプのアイドル運転) | 低 (オンデマンド) |

| スライド速度 | 固定 (サイン波) | 常数 | 完全にプログラマブル |

| メンテナンス | 高 (クラッチ/ブレーキ) | 高 (シール/油) | 低 (可動部品最少) |

| 成形精度 | 適度 | 高い | 超高 (マイクロレベル) |

エネルギーを超えて、その影響は 金型寿命 その影響は極めて大きい。衝撃荷重や振動の低減により、切断刃は長期間にわたり鋭さを維持でき、金型部品の疲労も軽減される。スモール・パーツ社などのプレス加工業者からの報告によると、サーボプレスに切り替えた結果、金型のメンテナンス頻度が最大50%削減されたという。振り子モーションモードによる生産効率の向上と合わせることで、部品あたりの総コスト(CPP)は運用開始後18~24か月以内に、従来のプレス加工を下回る場合が多い。

将来への備え:Industry 4.0とスマートプレス加工

サーボプレスは本質的に「スマート」な機械であり、プレス工場における 産業 4.0 イニシアチブの中心的存在となる。駆動システムが完全にデジタル制御であるため、トルク、位置、温度、振動など、予知保全に活用できる大量のデータを生成する。 負荷シグネチャ分析 により、プレス機は不良品が生産される前に、材料の硬度や潤滑状態のわずかな変動を検出でき、スライド位置を自動的に補正する。

この接続性により、物理的な金型を切り出す前であっても、プレスライン全体のシミュレーションを仮想的に行うことが可能になります。 デジタルツイン エンジニアはソフトウェア内でストロークの軌道や干渉のカーブを検証でき、大幅なセットアップ時間の短縮が実現します。自動車業界が自律型製造へと進む中、サーボプレスは自らの動作を修正し、工場全体のERPシステムと統合できるため、次世代の車両生産における将来に備えた投資として非常に優れた選択となります。

よく 聞かれる 質問

1. 機械式プレスとサーボプレスの違いは何ですか?

主な違いは駆動機構と制御方法にあります。機械式プレスはフライホイール、モーター、クラッチ・ブレーキシステムを使用してエネルギーを蓄え、放出する方式であり、スライド速度とストローク長さが固定されます。一方、サーボプレスは高トルクのサーボモーターを使用してスライドを直接駆動し、ストローク長さを完全にプログラム可能にし、スライド速度を変化させたり、サイクル内の任意の位置で停止、逆方向への動作を行うことが可能です。

2. サーボプレス技術はAHSSのスタンピングをどのように改善しますか?

サーボプレスは、衝突直前およびストロークの成形工程中においてスライドを著しく減速させることで、高強度鋼(AHSS)のスタンピングを改善します。これにより材料への衝撃が軽減され、塑性変形にかかる時間が延びるため、従来の高速プレスでAHSSを成形する際に発生しやすい割れやスプリングバックなどの欠陥を最小限に抑えることができます。

3. サーボプレスは油圧プレスに代わることができるでしょうか?

多くの用途において可能です。サーボプレスは、油圧プレスと同様に速度をプログラム可能で、ストローク全体にわたってフルトントン数を発揮できますが、さらに高い速度、優れたエネルギー効率、そして高い精度を備えています。極めて長いストロークを必要とする深絞り加工ではまだ油圧プレスが使用されていますが、自動車用構造部品の分野では、より優れたサイクルタイムと清潔性から、サーボプレスが油圧プレスを置き換えつつあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——