高品質なシートメタルの秘訣:サプライヤーが教えてくれない8つの要因

高品質な板金を定義する要素の理解

見た目がまったく同じに見える2枚の金属板が、実際の使用でなぜこれほど異なる性能を示すのかと考えたことはありますか?その答えは、高級素材と標準的な材料を実際に分けるものについての理解にあります。高品質な板金を評価する際には、サプライヤーの言うことだけではなく、自ら評価できる明確な基準が必要です。

板金の品質とは単なるマーケティング用語ではありません。それは、プロジェクトの成功に直接影響を与える、材料特性、製造精度、および性能特性が測定可能な組み合わせです。自動車部品、HVACシステム、建築用途のいずれに使用する場合でも、これらの基本を理解することで、適切な判断ができるようになります。

高級板金と標準的な材料の違いとは

このように考えてください:標準的な鋼板は仕事に必要な性能を発揮しますが、高品質なシートメタルは、お客様の用途で直面する課題を予測して設計されています。その違いは次の3つの重要な点に現れます。

まず第一に、 引張強度 引張強さ—材料を破断するまで引っ張るために必要な力の量です。業界基準によれば、この特性は完成品が故障せずに応力にどれだけ耐えられるかを決定します。第二に、 柔軟性 成形性は、曲げやプレス成形といった加工プロセスにおいて金属がどのように反応するかに影響します。高品質な材料は複雑な形状への加工後もその性質を維持します。第三に、 腐食に強い 耐久性は、水分や化学薬品が存在する過酷な環境下での長期間の使用に際し、寿命を左右します。

標準的な鋼板は最低限の仕様を満たしているかもしれませんが、優れたシートメタル加工とは、基準値を上回る素材から始まります。部品同士の正確な組み立てや、長年にわたる使用における耐久性が求められる場合、この違いが明確になります。

シートメタルの品質評価における四つの柱

どのようにして金属板がお客様の品質基準を満たしているかを評価しますか?以下の4つの重要な指標に注目してください:

- 材料の組成: 特定の合金グレードと元素組成は、機械的特性を決定します。 ASTMやISO などの組織による認証は、強度、延性、耐化学性に関して文書化された仕様を材料が満たしていることを確認しています。

- ゲージ精度: シート全体での厚さの一貫性は重要です。寸法の正確さにより、部品が組立時に正しく適合することが保証されます。わずかな誤差でも、機能上の欠陥や組立問題を引き起こす可能性があります。

- 表面仕上げの均一性: 表面品質は外観と機能の両方に影響を与えます。インクルージョン、気孔、腐食点、変色などの欠陥がなく、性能が損なわれないことを確認してください。

- 構造的整合性 これは反り、内部応力、製造上の欠陥がない状態を含みます。高品質な金属板は、加工時および使用中に意図した形状を維持し、変形に対して抵抗します。

これらの柱を理解することで、サプライヤーの提供内容を評価するためのフレームワークが得られます。単に価格比較に頼るのではなく、材料が実際にプロジェクト要件を満たしているかどうかを評価できるようになります。この知識は、高品質な板金加工業者やその他の製造パートナーと協力する際に特に重要です。相手の言語で会話ができ、結果に影響を与えるような手抜きが行われている場合も見極められるようになります。

材料の種類とその品質特性

品質の評価方法について理解できたところで、次に材料そのものについて探っていきましょう。ここで重要なのは、多くの板金加工業者が最初に説明しない事実です。各材料には、特定の用途での性能に影響を与える独自の品質指標があるということです。これらの違いを知ることで、最も安価な選択肢ではなく、適切な材料を選ぶことができるようになります。

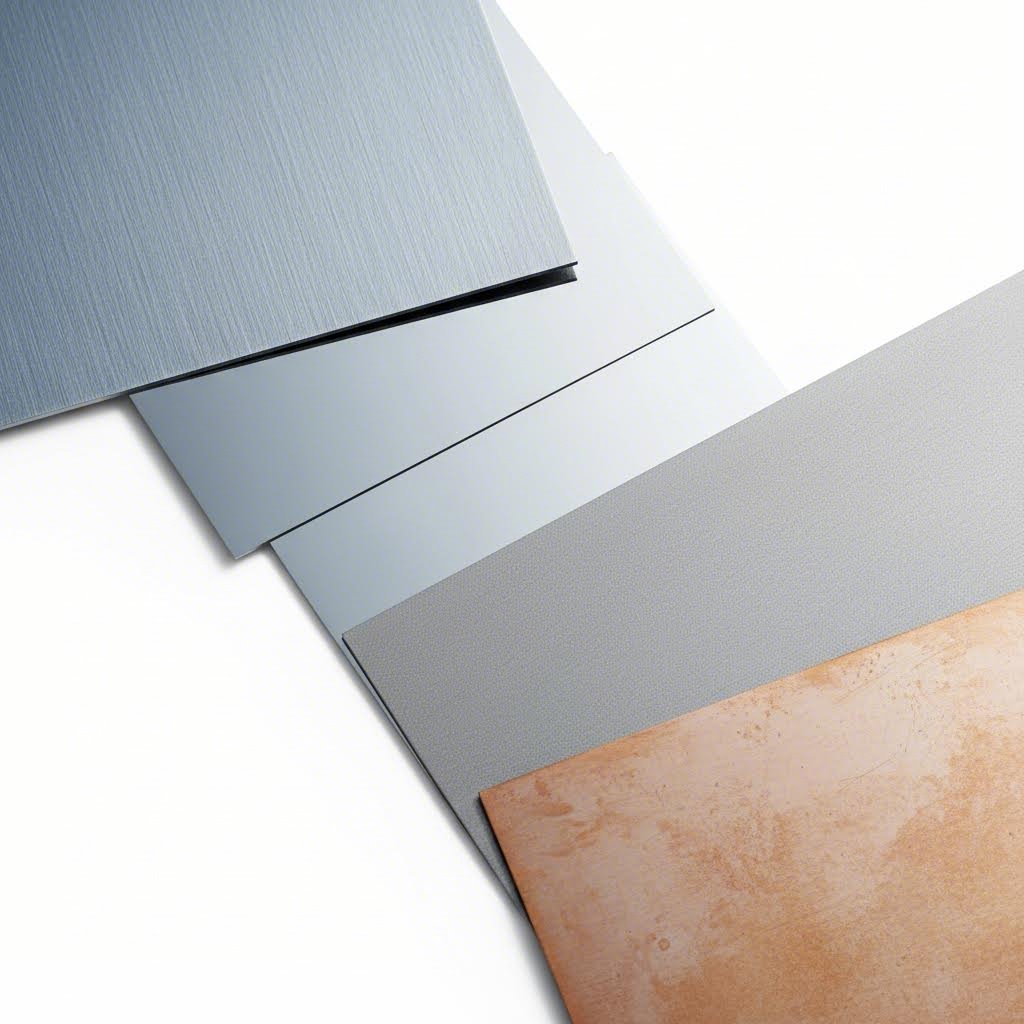

一般的なシートメタルには、鋼(さまざまなグレード)、アルミニウム、ステンレス鋼、銅が含まれます。それぞれに特有の性質があり、それらの特性を理解することで、材料選定と用途の要求との間で高価な不一致を防ぐことができます。

鋼材のグレードとその品質への影響

鋼材はシートメタル市場で主流ですが、すべての鋼材が同じというわけではありません。据え置き 世界鋼鉄協会 によると、利用可能な鋼材のグレードは3,500以上存在します。選択するグレードは、強度、加工性、耐久性に直接影響を与えます。

鋼材のグレードは、自動車技術者協会(SAE)によって開発された標準化された番号体系に従っています。これらの番号の読み方を以下に示します。

- 最初の数字: 主な合金元素を識別します(1XXXは炭素鋼を示す)

- 第二桁: 二次的な合金元素を指します

- 末尾の2桁: 重量比でパーセントの百分の一単位で炭素含有量を示します

たとえば、1020鋼は、二次合金を含まない炭素鋼であり、炭素含有量が0.20%であることを示しており、成形性に優れた軟鋼であることを意味します。炭素含有量が高くなるほど強度は上がりますが、延性(金属が割れずに引っ張られたり成形されたりする能力)は低下します。

炭素鋼の分類は、炭素含有量によって分けられます。

- 低炭素鋼(軟鋼): 炭素含有量0.3%まで—成形および溶接に非常に適しています

- 中炭素鋼: 炭素含有量0.3%~0.6%—強度と加工性のバランスが取れています

- 高炭素鋼: 炭素含有量0.6%以上—最大の強度を持つものの、成形性は制限されます

国内のカスタム金属サプライヤーと取引する際、これらの規格を理解しておくことで、アプリケーションに必要な正確な材質を入手できているか確認できます。

アルミニウムとステンレス鋼の性能特性の比較

アルミニウムとステンレス鋼のどちらを選ぶかは、重量、耐食性、コストのトレードオフによって決まることがよくあります。

アルミニウムの密度は鋼鉄の約3分の1です。同じ形状の部品同士を比較すると、鋼鉄製の部品はほぼ3倍の重量になります。この軽量性の利点により、アルミニウムは自動車、航空宇宙、および質量の低減が効率向上につながる用途において不可欠となっています。素材の専門家によると、アルミニウムの 引張強さは40~690MPa以上 であり、合金と熱処理状態によって異なります。

また、アルミニウムには内在的な腐食防止機能があります。酸素にさらされると、露出した表面に酸化アルミニウム層が形成され、アーマーのように保護します。一方、鉄の酸化物(錆)は脆弱で剥離するのに対し、これは耐久性があります。このため、アルミニウムはフロリダ州の金属加工プロジェクトやその他の湿気の多い環境または沿岸地域での使用に最適です。

ステンレス鋼は、少なくとも10.5%のクロムを含んでおり、通常の鋼鉄よりも優れた耐腐食性を備えています。主な3種類は以下の通りです。

- オーステナイト系ステンレス鋼: 非磁性で、約18%のクロムと8%のニッケルを含み、商業用キッチンや食品加工で一般的に使用されます

- フェライト系ステンレス鋼: ニッケル含有量が低く、クロム12〜17%—自動車のトリムや家電製品に適しています

- マーテンサイト系ステンレス鋼: 磁性があり、熱処理可能で、クロム11〜17%—切断工具や医療器具に使用されます

特殊用途において銅も注目に値します。優れた電気伝導性から、配線や電子機器に最適です。銅板は鉄分が不足しているため錆に強く、他の元素と合金化することで強度が向上します

素材比較の概要

次の表を使用して、次回のプロジェクトにおける材料選択をすばやく比較してください:

| 材料タイプ | 品質指標 | 最適な適用例 | 耐久性評価 | コスト階層 |

|---|---|---|---|---|

| 軟鋼(1008、A36) | 成形性に優れ、板厚が均一で、溶接品質が良好 | 構造部品、機械部品、建設用 | 中程度(腐食防止のためのコーティングが必要) | 低 |

| 高強度鋼(4130) | 優れた引張強度、熱処理可能、均一な結晶粒構造 | 航空宇宙用フレーム、自動車シャーシ、高応力部品 | 高い | 高い |

| ステンレス鋼(304、316) | 耐腐食性、表面仕上げ品質、クロム含有量の検証 | 食品加工、医療機器、海洋用途 | 素晴らしい | 中~高 |

| アルミニウム(5052、6061) | 強度に対する重量比、酸化皮膜の完全性、合金認証 | 自動車パネル、調理器具、電子機器筐体 | 良好(自己保護酸化皮膜) | 中 |

| 高強度アルミニウム(7075) | 引張強度の検証、テンパー記号、疲労抵抗性 | 航空宇宙部品、高性能自動車部品 | 良好 | 中~高 |

| 銅 | 導電性評価、純度パーセンテージ、表面仕上げの均一性 | 電気配線、配管、装飾用建築部材 | 優秀(錆なし) | 高い |

| メンべ雷鋼 | 亜鉛めっきの厚さ、密着品質、被覆均一性 | HVACダクト工事、屋外建設、自動車アンダーボディ | とてもいい | 低~中程度 |

品質指標が素材の種類によって異なる点に注意してください。アルミニウムの品質評価は強度比と熱処理記号に重点を置く一方で、 ステンレス鋼の評価はクロム含有量 および表面仕上げを重視します。これらの違いを理解することで、素材選定プロセスにおいて誤った基準を適用するリスクを回避できます。

素材の種類について明確になったところで、次に重要な要素は板厚です。これを定義するゲージ番号システムは、多くのバイヤーにとって混乱の原因となります。

最適な結果のためのゲージおよび板厚の選択

ほとんどのサプライヤーが説明しようとしない点があります:ゲージ番号の体系は、直感とは逆に動いています。つまり、ゲージ番号が大きいほど金属は薄くなるのです。混乱しますか? その通りです。この直感に反する仕組みは、経験豊富なバイヤーでさえも間違えやすく、プロジェクト要件に合った高品質の板金を選ぶためには、これを理解することが不可欠です。

業界の専門家によると、ゲージ厚さの基準は、普遍的な計測規格が存在しなかった1800年代にさかのぼります。この方式はワイヤードローイング(線材引き抜き)工程に由来しており、金型を通して繰り返し線材を引くたびに直径が小さくなっていきました。引き抜く回数が多いほど細いワイヤーになり、ゲージ番号も大きくなりました。この歴史的な特徴は今日まで残っており、10ゲージの鋼板は20ゲージの鋼板よりもかなり厚いという計測体系となっています。

板金ゲージ番号の解読

ゲージ体系は、素材選定を困難にする2つの課題があります。まず、ゲージ番号間の増分が等間隔ではありません。3ゲージから4ゲージのステンレス鋼に変更すると厚さは0.016インチ減少しますが、24ゲージから25ゲージに変更しても厚さの変化はわずか0.003インチです。2つ目の問題は、多くの購入担当者が気づいていない点ですが、 ゲージ番号は 材料ごとに異なる厚さを意味する .

リーソン社の金属関連資料からの例をご覧ください。

- 14ゲージのステンレス鋼 = 0.0751インチ

- 14ゲージの炭素鋼 = 0.0747インチ

- 14ゲージのアルミニウム = 0.0641インチ

同じゲージでもステンレスとアルミニウムでは0.011インチもの差があり、精密な用途では許容範囲を超えてしまいます。誤ったゲージ表を使用すれば、設計仕様に合わない素材を発注してしまうことになります。

なぜこのような違いが存在するのでしょうか?Xometryの説明によると、ゲージサイズは特定の材料に対する板の実際の厚さに基づいて開発されたものではなく、その材料の重量に基づいて定められました。異なる金属はそれぞれ密度が異なるため、同じゲージ番号でも物理的な寸法は異なります。

プロジェクト要件に合わせた厚さの選定

適切な厚さを選択するには、構造的要件、重量制限、加工工程、コストなど、いくつかの要素をバランスさせる必要があります。それぞれの考慮事項について以下の通り検討してください。

構造的要件 最小厚さを決定します。10ゲージの金属板(鋼の場合、約3.4 mmまたは0.1345インチ)は、構造部品や荷重を支えるアセンブリなど、高強度が求められる用途に適しています。一方、薄いゲージは強度要件が低いエンクロージャー、パネル、装飾部品に使用されます。

加工工程 選択肢に影響を与える要因でもあります。高品質な金属加工では、曲げ、成形、溶接などの工程が含まれることが多いです。厚みのある材料は取り扱い中の変形に対してより強く抵抗しますが、成形にはより大きな力が必要です。一方、薄いゲージの材料は曲げやすくですが、激しい成形操作中に反りや破断のリスクがあります。

体重の考慮 質量が性能に影響する用途では重要です。自動車や航空宇宙分野のプロジェクトでは、構造上の要件を満たしつつ重量を最小限に抑えるために、可能な限り薄いゲージが指定されることがよくあります。

以下の基準表を使用して、一般的なゲージ番号とその実際の寸法および典型的な用途を対応付けてください:

| ゲージ番号 | 鋼板の厚さ(インチ) | 鋼板の厚さ(mm) | ステンレス鋼の厚さ(インチ) | アルミニウムの厚さ(インチ) | 推奨される用途 |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | 重厚な構造部品、産業用機器、シャーシ部品 |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | 構造ブラケット、マシンガード、頑丈なエンクロージャ |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | 自動車用パネル、機器ハウジング、中程度の応力がかかる部品 |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | HVACダクトワーク、家電製品用パネル、軽量構造用途 |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | 一般的な板金作業、キャビネット、装飾トリム |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | 軽量カバー、電子機器ハウジング、非構造用パネル |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | かんきん材、軽量ダクトワーク、装飾用途 |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | 薄肉カバー、プロトタイプ、低応力用途 |

同じゲージ番号でも素材によって厚さが異なることに注意してください。そのため、ゲージのみを指定するのではなく、インチまたはミリメートルでの寸法厚さを明記することで、発注ミスを減らし、設計要件を満たす材料を受け取ることができます。

また、実務上の境界も念頭に置いておく必要があります。ほとんどの板金材料は、下限が約0.5 mm、上限が6 mm程度です。業界基準によれば、6 mmを超える厚さの金属は「シートメタル(板金)」ではなく「プレート(厚板)」と分類されます。

板金の厚さについて適切な判断を行うことで、無駄や製造コストを削減できます。ゲージを決定する前に、用途、素材の種類、環境要因、業界基準、重量、予算を検討してください。

サプライヤーと連携する際には、近くの金属板折り曲げ加工を探している場合でも、特殊なファブリケーターを評価している場合でも、仕様書においてゲージ番号と実際の厚み寸法の両方を確認してください。この二重確認により、誤解を防ぎ、特定の用途に適した高品質な金属板を確実に入手できます。

材質の種類や厚さの基本事項について理解したら、次に考慮すべきは、業界や用途によって品質要件がどのように変化するかです。

業界ごとの品質要件

金属板の評価が難しい理由は、ある用途では優れた性能を発揮する同じ材料でも、別の用途ではまったく失敗する可能性がある点にあります。HVACダクト用としては完璧な16ゲージの亜鉛メッキ鋼板でも、精密自動車部品としてはまったく不適切である可能性があります。業界ごとにどう品質要件が異なるかを理解することで、紙面上で良さそうに見えるだけではなく、実際に機能する材料を正確に指定できるようになります。

ほとんどのサプライヤーは1つか2つの分野に特化しており、その品質基準も特定のニーズを反映しています。複数の用途にわたって調達を行う場合や、不慣れな分野に進出する際には、それぞれの文脈において「品質」という言葉が真に意味するものについて、より広い視点が必要になります。

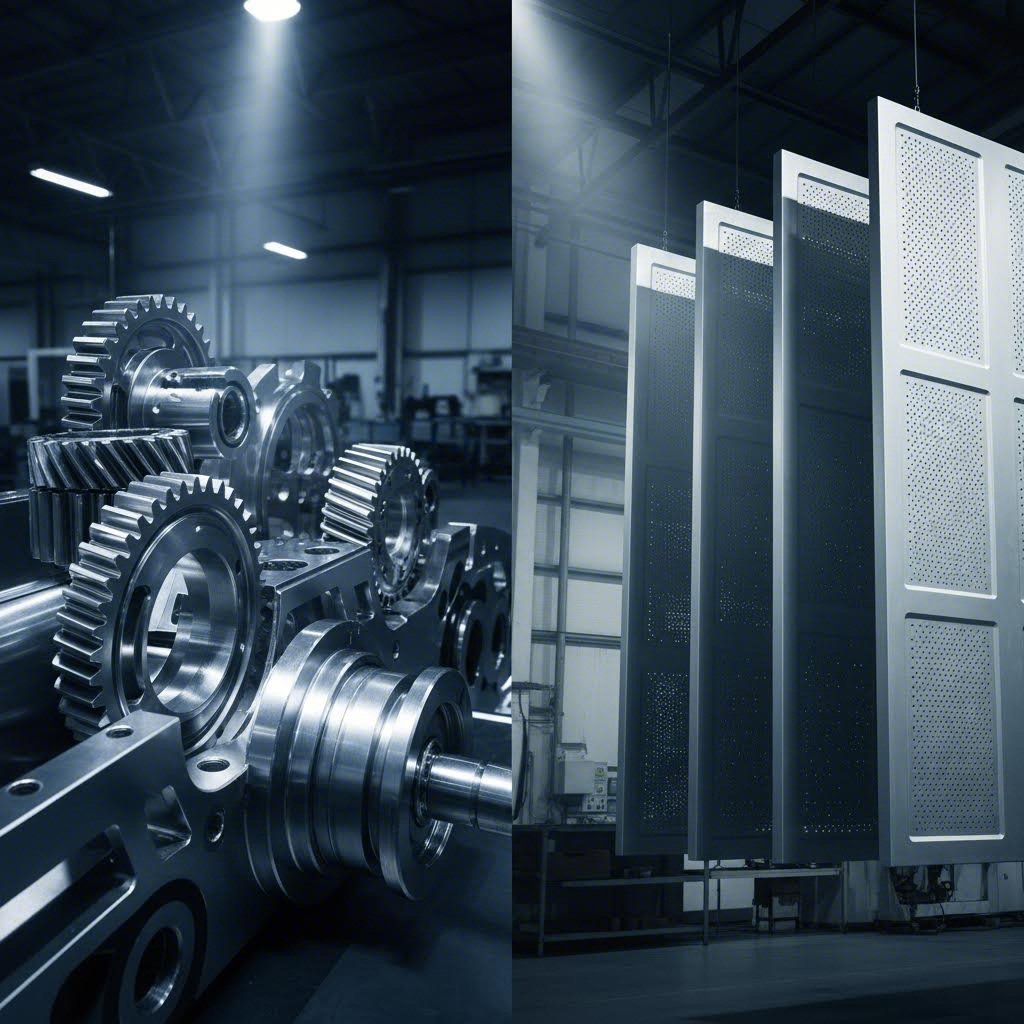

自動車および精密部品の要件

自動車業界は、板金加工において最も厳しい公差要求を持つ業界の一つです。なぜなら、部品は数千ものアセンブリに対して正確に適合しなければならず、継続的な振動に耐え、過酷な条件下で長年にわたり信頼性のある性能を維持する必要があるからです。

自動車用途向けの板金を評価する際は、以下の重要な品質基準に注目してください。

- 寸法精度: スタンピング部品では、公差が±0.1mm以内であることが多く、これを超えると組立時に適合不良が生じます

- 表面仕上げの一様性: 外装パネルは、塗装後に傷やへこみ、工具痕が目立たないよう、均一な仕上げが求められます

- スプリングバックのない成形性: 高強度鋼は、最終的な寸法を歪める過度な弾性回復なしに、予測可能に曲がる必要がある。

- 疲労強度: サスペンションおよびシャーシ部品は、車両の寿命にわたり何百万回もの応力サイクルに耐えなければならない。

- 溶接性: 材料は、構造的完全性を損なうような気孔や割れを生じることなく、きれいに接合できなければならない。

自動車、航空宇宙、産業機械における精密部品の製造は、同様の要求条件を共有している。フロリダ州ネープルスの機械加工工場や全国の製造施設では、故障が許されない部品の生産においてこれらの基準が適用されている。他の業界との主な違いは何か?すべての仕様が文書化され、検証され、材質証明書まで遡って追跡される点である。

HVACおよび産業用設備の規格

HVAC用途では、精密部品とは異なる特性が重視される。ダクトや装置外装は、腐食に抵抗し、温度変化にわたって構造的な剛性を維持できなければならず、また多くの場合防火規制を満たす必要がある。

HVAC用薄板金属の品質指標には以下が含まれる:

- 亜鉛めっき品質: 亜鉛皮膜の厚さと密着性は、湿気の多い環境での錆を防ぎます。ダクト工事のほとんどでは、最低でもG90コーティング(0.90オンス/平方フィート)が標準です。

- 継ぎ目部の完全性: 適切に形成された継ぎ目は、空気漏れを防ぎ、システム効率の低下を抑制します。

- 板厚の均一性: 均一な板厚により、予測可能な風量特性と騒音性能が確保されます。

- 熱膨張に対する許容範囲: 材料は、反復的な加熱および冷却サイクルによって接合部が変形したり分離したりすることなく耐えられる必要があります。

産業用機器では耐久性の要求が高まります。機械の外装、制御盤、処理装置などのエンクロージャーは、衝撃、化学薬品への暴露、厳しい清掃手順にさらされます。腐食性物質が存在する場合は、SUS304やSUS316といったステンレス鋼のグレードが不可欠になります。

建設および建築品質基準

屋根工事、水切り、建築用金属製品は、他の業界では考慮されないような、数十年にわたる気象環境への暴露、熱変動、および美的要求という独自の課題に直面しています。

に従って ヘザー&リトル 建築用薄鋼板工事で90年以上の経験を持つ同社によれば、高品質な建設グレードの材料は以下の性能を示すべきです。

- 環境に適した耐腐食性: 沿岸部での施工は内陸部とは異なる保護が必要です。亜鉛めっき鋼板が劣化しやすい海洋環境では、銅やステンレス鋼が優れた性能を発揮します。

- 仕上げの耐久性: 塗装、粉体塗装、または陽極酸化処理された表面は、20年以上の使用期間において紫外線による劣化、 chalk化(白亜化)、および色褪せに抵抗できる必要があります。

- 熱膨張管理: 屋根パネルは100°F(約38℃)以上の温度変化を受けることがあります。膨張継手および固定システムは、反りが生じることなくその動きに対応できる必要があります。

- 美的一貫性: 外観が見える建築要素は、複数の生産ロット間での色合いの一致および「オイルキャニン」(表面の波状変形)に対する耐性が求められます。

- コード適合: 防火基準、風圧抵抗、衝撃耐性は、管轄区域および建物の種類によって異なります

ネープルズの溶接工事業者や機械加工ショップの施設は、建築プロジェクトにおいてこれらの設置が建物の恒久的な構造物となることを理解しています。品質の妥協は早期の故障、漏れ、または目に見える劣化として現れ、関係するすべての人に悪影響を及ぼします

業界別にみた品質の概要

同じ品質要素でも、業界ごとに重要度が異なる点を考慮してください。

| 品質係数 | 自動車業界の優先事項 | HVAC業界の優先事項 | 建築業界の優先事項 | 産業分野の優先事項 |

|---|---|---|---|---|

| 尺寸の許容量 | 重要(±0.1 mm) | 中程度(±0.5 mm) | 適度 | 用途によって異なります |

| 表面仕上げ | 外観部品では重要 | 低優先度 | 危ない | 低~中程度 |

| 腐食に強い | 高(アンダーボディ部品) | 高い | 危ない | 環境によって異なる |

| 疲労強度 | 危ない | 低優先度 | 適度 | 可動部品において重要 |

| 美的一貫性 | ボディパネルにとって極めて重要 | 適用されない | 危ない | 低優先度 |

| 認証要件 | 広範囲に及ぶ(IATF 16949) | 中程度(UL、SMACNA) | 規格による | 用途特化型 |

業界横断的な視点から、ある単一のサプライヤーが定義する「品質」が、必ずしも自社の特定ニーズと一致しない理由が明らかになります。HVAC工事に主に注力している加工業者が適用する基準は、自動車業界にサービスを提供している業者のそれとは異なります。たとえ同じ基本素材を使用していたとしてもです。

こうした業界特有の要件を理解することで、サプライヤーを評価する際により適切な質問をする準備が整います。しかし品質とは素材そのものだけではなく、それらの素材が加工工程でどのように変容されるかにも大きくかかっています。

最終品質を決定する加工プロセス

適切な材料を選択し、正しい板厚を指定しました。次に、ほとんどのサプライヤーが避けがちな重要な質問があります。加工プロセス自体が最終製品にどのような影響を与えるかです。実際のところ、高品質な金属板であっても、切断、曲げ、成形、溶接などの工程で欠陥が生じれば、廃棄物になってしまう可能性があります。板金加工プロセスを理解することで、サプライヤーの手法が材料の品質を維持しているか、あるいは損なっているかを評価できるようになります。

Prime Fabricationによると、金属加工における品質管理とは、欠陥を最小限に抑え、一貫性を確保し、高品質な完成品を生産するために、すべての工程を監視することです。各加工工程には、品質を向上させるチャンスがある一方で、品質が低下するリスクも伴います。各工程で何が起こるのか、そして完成部品を評価する際に何に注目すべきかを詳しく見ていきましょう。

精密切断とエッジ品質への影響

切断は加工の出発点であり、使用される方法が直接的にエッジ品質、寸法精度、および後続工程に影響を与えます。現代の高精度金属切断サービスでは、それぞれに異なる品質上の特徴を持ついくつかの技術が用いられています。

- レーザー切削: 最小限の熱影響部で複雑な形状にも比類ない精度を実現し、きつい公差を要求される部品に最適です

- プラズマ切断: 厚手の材料に対してはより高速ですが、粗い切断面となるため、二次的な仕上げ工程が必要になる場合があります

- ウォータージェット切断: 熱による歪みを完全に排除し、熱に敏感な用途においても材料特性を保持します

- 機械せん断: 直線切断にはコスト効果が高いですが、厚板では切断端面の変形を引き起こす可能性があります

なぜ切断方法がこれほど重要なのでしょうか?Minifaberが説明しているように、レーザー切断と曲げ加工は連続した工程です。切断中に誤差が生じると、その後の工程ができなくなり、時間と材料の大きな損失につながります。正確なレーザー切断により、スムーズな曲げ加工が可能になり、反りを低減し、完成品の品質が向上します。

切断品質を評価する際は、以下の指標を確認してください。

- エッジの直線性: きれいでバリのないエッジは、適切な切断パラメータが設定されていることを示しています。

- 熱変色: 酸化が過剰である、または青変している場合は、速度や出力設定が不適切である可能性があります。

- 寸法精度: 複数の箇所を仕様と照らして測定してください。ばらつきがある場合は、装置のキャリブレーションに問題があることを示しています。

- 表面汚染: スラグ、ドロス、残留物は、溶接や仕上げなどの後続工程に影響を与えます。

材料の健全性を維持する成形技術

形状に切断された後、シートメタルは通常、曲げ、ローリング、スタンピング、または引き抜きなどの成形加工を経て三次元の形状を得ます。これらの金属成形技術は、材料を取り除くことなく、制御された力を加えて素材を再形成するものです。課題は、正確な角度や曲線を実現しつつ、材料の完全性を維持することです。

に従って ニューメキシコメタルズLLC 、目的の形状を得るためにはさまざまなシートメタル加工技術が用いられ、熟練した作業スタッフはそれぞれの方法が最も効果的になるタイミングを把握しています。以下に、一般的な成形プロセスが品質に与える影響を示します。

- 曲げ加工: 金型とパンチを使って金属をV字、U字、またはカスタム角度に曲げます。品質は、適切な工具選定、正確な曲げ補正計算、および均一な材料特性に左右されます。スプリングバック(金属が元の形状へ部分的に戻ろうとする性質)は事前に予測し、補正する必要があります。

- ヘミング/巻き縁: 粗いまたは凹凸のあるエッジを、それ自体に折り返します(オープン、クローズド、またはティアドロップ形状のヘム)。これによりエッジが強化され、怪我や材料損傷の原因となる可能性のある鋭い面が排除されます。

- アイロン付け: 板材全体の板厚を均一にします。用途に対して材料が厚すぎる場合、絞り加工によって後続の加工に適した均一な厚さが得られます。

- 深絞り: 平板をカップ状または箱状の部品に成形します。材料は大きく引き伸ばされるため、破れやしわを防ぐために延性と結晶粒の配向が極めて重要です。

成形部品の品質チェックポイントには以下の項目が含まれます:

- 角度の正確さ: 精密測定器具を使用して、曲げ角度が仕様通りであることを確認します

- 表面割れ: 外側の曲げ面に過度のひずみを示す微細な亀裂がないか点検します

- 寸法の一貫性: 量産中に複数の部品間で成形寸法が一致していることを確認します

- スプリングバック補正: 最終的な角度が弾性回復(スプリングバック)を考慮したものになっていることを確認します

溶接品質と継手の完全性

溶接は、個別の金属部品を一体の構成部品に接合します。業界の品質基準によれば、溶接はすべての継手の強固さを保証する重要な工程です。溶接品質を評価するには、溶け込み深さ、ビード形状の質、および位置の整合性を検査する必要があります。

溶接品質を確保するための順次的な手順は以下の通りです。

- 溶接前の準備: 表面は清潔で、適切に適合しており、気孔を引き起こす汚染物質が除去されている必要があります。

- 溶接パラメータの制御: 適切な電流、電圧、移動速度、および遮蔽ガスが一貫した結果を保証します。

- 視覚検査 アンダーカット、オーバーラップ、飛散、または未溶着といった表面の異常を特定します。

- 非破壊検査 (NDT): 超音波検査および放射線透過検査により、内部溶接部の健全性について包括的な評価が可能です。

- 溶接後処理: 応力除去、研削、仕上げ加工などの工程により、残留応力および表面の不完全性に対処します。

目視検査は潜在的な異常を特定するための重要な第一段階の手段ですが、構造用途において許容できない故障リスクがある場合には、補足的な非破壊検査(NDT)技術によりより詳細な分析が可能になります。

仕上げ工程と最終品質

表面処理は製造プロセスの最後の段階を締めくくります。腐食防止、外観上の美しさ、あるいは機能的性能のいずれを目指す場合でも、仕上げ処理は製品が実際に使用される際の性能に大きな影響を与えます。

一般的な仕上げ処理の選択肢には以下のものがあります。

- 粉体塗装: 耐久性があり、均一で優れた耐腐食性を持つ仕上げ

- 塗装: 耐久性が異なるさまざまなカラーバリエーションを提供する多目的な選択肢

- 陽極酸化処理: アルミニウム表面に保護酸化皮膜を形成する電気化学的処理

- 塗装: 保護性または外観向上を目的として、金属薄膜(亜鉛、クロム、ニッケル)を適用する処理

- 不動態化: ステンレス鋼の耐腐食性を高める化学処理

自ら fabrication 品質を評価する方法

新しいサプライヤーから部品を受け取ったと想像してください。製造品質が自社の基準を満たしているかをどのように評価しますか?以下の評価手順に従ってください:

- 視覚検査 傷、へこみ、変色、汚染がないか表面を点検してください。肉眼で見える欠陥は、工程管理に問題があることを示しています

- 寸法検証: ノギス、マイクロメータ、またはCMM装置を使用して、仕様通りの重要な寸法を測定してください

- エッジ品質の評価: バリ、粗さ、熱損傷がないか切断エッジを確認してください

- 曲げ部の点検: 角度を確認し、割れが発生していないかをチェックし、複数の部品間での一貫性を確認してください

- 溶接部の点検: ビード外観の均一性、適切な溶け込み、および欠陥の不在を確認してください

- 表面処理の評価: コーティングの密着性、均一性および厚さの規格適合を評価する

製品が規定された基準および顧客の要求を満たすことを保証するため、板金加工における品質管理は極めて重要です。これには欠陥の検出と修正、および高品質な製品のみを製造することが含まれます。

自動化への移行は、製造品質を変革してきました。業界関係者が指摘するように、ロボットシステムやCNC制御により人間の介在が減少し、疲労による誤りが最小限に抑えられ、職場の安全性全体が向上しています。自動化システムで生産される部品は、設計仕様および公差にますます正確に適合しており、精度と一貫性を求める顧客の要望にも応えています。

Pomper Sheet Metal Incのサプライヤーやその他の加工パートナーと協力する際、これらのプロセスを理解しておくことで、設備、能力、品質管理手順に関して的確な質問をすることができます。しかし、こうした品質への投資は価格にどう影響するのでしょうか。また、コスト削減のために手を抜いた場合、どのような隠れたリスクが生じるのでしょうか。

板金品質に影響を与えるコスト要因

サプライヤーがほとんど直接答えようとしない質問があります。「高品質の板金材はなぜ高価なのか?また、本当にその投資価値はあるのか?」というものです。品質と価格の関係は、「高いものを買えばそれ相応のものが得られる」という単純なものではありません。コストを押し上げる具体的な要因を理解することで、より賢明な調達判断ができ、見かけ上の節約による高額な損失を回避できます。

に従って サンリンクメタル 最も安い見積もりを選ぶと、再作業や遅延、構造上の問題が発生する可能性があります。一方で、不必要に高い価格を支払えばプロジェクトの収益性が低下します。肝心なのは適切なバランスを見つけることであり、そのためには何に対して支払いをしているのかを理解することが第一歩です。

高品質素材が高価格になる理由

異なるサプライヤーからの見積もりを比較すると、標準品と高級品の板金材の価格差に戸惑うことがあります。この差額を正当化するものとは何でしょうか? 板金材の価格を決定するには、いくつかの相互に関連する要因があります。

- 素材のグレードと組成: 高級合金にはより精製された元素が含まれており、より厳格な製造管理が行われます。たとえば、304ステンレス鋼は、屋外や腐食性環境で優れた耐久性を発揮するため、炭素鋼やアルミニウムと比較して初期コストが高くなります。

- 板厚とゲージの均一性: 業界専門家によると、厚みのある材料は切断、曲げ、溶接に時間がかかり、生産時間とコストに直接影響します。また、狭い板厚公差ではより正確な製造工程が必要になります。

- 表面処理の種類および仕上げ: 同じ部品でも、生のアルミニウム部品は粉体塗装仕上げのものと比べて著しく低コストである可能性があります。この価格差は大きいように思えますが、粉体塗装は長期的な耐久性が高く、よりきれいな仕上がりになるため、顧客向け製品には価値があります。

- 認証要件: ASTM、ISO、または業界固有の認証を持つ材料は、追加の試験および文書化が行われます。この検証にはコストがかかりますが、汎用材料にはないトレーサビリティと品質保証を提供します。

- 加工の複雑さ: に従って TMCO 部品の形状は、製造に要する時間に大きく影響します。複数の曲げ加工、複雑な切り抜き、または狭い公差を持つ部品は、より多くのプログラミング、セットアップ、および検査時間を必要とします。

- 生産量: 単一のプロトタイプや小ロット生産では、大量生産に比べて1個あたりのコストが高くなります。これは、セットアップやプログラミングの時間が少ない数量の部品にしか割り当てられないためです。

多くのバイヤーが見落としがちな要素として、サプライヤーの調達力があります。数千トン単位で材料を購入する企業は、その節約分を顧客に還元できます。地元のショップでは、まとまった量を調達する能力がないため、単にアルミニウムの価格が高くなることがあります。

低品質の板金を選択することによる隠れたコスト

最も安い見積もりは、往々にして最も高価な決断となる。なぜなら、低品質の材料や製造が、初期の請求書には現れない後続のコストを生むからである。

金属加工の専門家によると、非常に低い価格を提示する加工業者は、経験の浅い労働力、寸法管理の不備、品質保証チェックの不足、弱い溶接技術、または不十分な仕上げなどによって価格を補っている可能性がある。こうした手抜きは以下につながる。

- 再作業および拒否にかかるコスト: 仕様を満たさない部品は修正または交換を必要とし、材料費と人件費の投資が二倍になる

- 設置の遅延: 正しく適合しない部品は現場で問題を引き起こし、プロジェクトのスケジュールと労働時間を延長させる

- 早期の交換: 適切な耐食性や構造的強度を持たない材料は予想より早く劣化し、期待される耐用年数ではなく完全な交換が必要になる

- コーティングおよび処理費用: 初期費用の節約のためにステンレスではなく軟鋼を選択すると、その節約分を相殺してしまう保護コーティングが必要になる可能性があり、さらにこれらのコーティングは定期的なメンテナンスを要します

- 評判への損害: 部品の故障は、お客様のプロジェクトや製品に対する信頼を損ない、顧客の信頼や今後のビジネスに悪影響を及ぼします

素材選定についてはこのように考えてください。「どちらが最も安いか?」ではなく、「どの素材が使用環境および耐用年数に適しているか?」が問われるべきです。誤った選択は腐食、構造的劣化、早期交換を招きます。

最も費用対効果の高い加工パートナーとは、必ずしも見積もりが最も安い業者ではなく、正確性、信頼性、長期的なパートナーシップを通じて価値を提供できる業者です。

コストと品質の賢明なトレードオフの検討

では、予算制約と品質要件をどのようにバランスさせればよいでしょうか?まず、特定の用途においてどの部分で品質が最も重要であるかを特定することから始めましょう:

- 外観面: 顧客に直接見える部品については、より高品質な仕上げや表面精度への投資を正当化できます

- 構造部材: 荷重を受ける部品や安全性が重要な部品には、高品位な材料グレードと厳密な公差が求められます

- 環境への露出: 屋外または腐食性環境では適切な防錆処理が必要です。ステンレス鋼の錆びにくい特性により、毎年のメンテナンスの手間を回避できます

- 適合が重要な寸法: 他の部品と正確に接合する必要がある部品は、常に一定の板厚精度が求められます

非重要用途の場合、標準的な材料で十分な品質があれば、最もコストパフォーマンスの高い選択となる可能性があります。目的は実際の要件に応じて適切な投資を行うことであり、性能が重要な場所で過剰仕様としたり、逆に必要なところを妥協してはなりません

こうしたコスト要因を理解することで、見積もりをより効果的に評価できるようになります。しかし、サプライヤーが実際に約束した品質を提供しているかどうかをどうやって確認すればよいでしょうか?そのために役立つのが、認証と規格です

品質を保証する認証と規格

サプライヤーの品質に関する主張が単なるマーケティング用語ではないことをどうやって確認できますか?その答えは第三者認証にあります。これは、製造業者のプロセス、材料、出力が確立された基準を満たしているかどうかを独立して検証するものです。これらの認証が実際に意味する内容を理解すれば、真に品質にこだわる製造業者と空虚な約束をする業者を明確に区別できます。

に従って パシフィック・サーティフィケーションズ プレス金属製品の製造業者は、自動車、航空宇宙、産業機械、民生用家電、電子機器、再生可能エネルギー、HVAC(空調設備)、建設など、重要な産業を支えています。グローバルなサプライチェーンにおいて、精度、耐久性、耐腐食性、安全性基準、コンプライアンス要件が高まる中、ISO認証は製造業者に運営上の規律、文書化された品質プロセス、そして競争上の信頼性を提供します。

品質基準を保証する業界認証

すべての認証がすべての用途において同じ重みを持つわけではありません。業界に適用される規格を理解することで、サプライヤーの資格が自社の要件に合致しているかを評価できます。以下は金属加工分野で遭遇する主な認証です。

- ISO 9001:2003 規格について 世界的に認められている基本的な品質マネジメントシステム(QMS)規格です。製品が一貫して顧客および法的要件を満たすことを保証します。板金製造業者にとって、この認証は文書化されたプロセス、継続的改善、および顧客満足への取り組みを示しています。

- ISO 14001:2003 規格では 環境マネジメントシステムに関するもので、この認証を取得した製造業者は資源の効率的使用、廃棄物の削減、環境規制への遵守を実践していることを示します。これは、持続可能性を重視する企業にとってますます重要になっています。

- ISO 45001: 職業上の健康と安全のマネジメントに重点を置く。この規格は、切断、溶接、成形作業に内在する危険が伴う板金加工施設などにおいて、能動的なリスク管理を通じて安全な労働環境を確保することを目的としている。

- ISO 3834: 溶接プロセスに関する品質要求事項を特に規定している。業界情報によれば、溶接は板金加工において不可欠であり、構造的完全性を維持するために極めて重要な高品質な溶接プロセスを保証するものである。

- ISO 1090: 鋼材およびアルミニウム製構造物の製造に特化しており、建設用途における安全性および性能要件への適合を保証する。

- AWS D1.1: 構造用溶接に関するアメリカ溶接協会(American Welding Society)の規格。According to AZ Metals によると、橋梁、建築物、インフラで使用される構造用鋼材部品の溶接プロセス、材料、および溶接士の資格に関する要求事項を定めている。

- ASME 第IX巻: 高圧にさらされる容器、配管、および部品の溶接およびろう付け基準をカバーしており、ボイラー、圧力容器および関連機器の製造を行う業者にとって不可欠です。

工程認証に加えて、ASTM(米国材料試験協会)などの組織による材質認証を確認し、特定の材質特性が文書化された仕様を満たしていることを検証してください。

IATF 16949が精密部品に与える意味

自動車用途向けの高品質な板金素材を調達する際には、特に突出した一つの認証があります。それがIATF 16949です。これは単なる品質の証というだけでなく、自動車業界における決定的な品質保証のための板金基準です。

Xometryによると、国際自動車タスクフォース(IATF)は、ISO 9001品質マネジメントシステムを基盤としてこの枠組みを維持していますが、自動車メーカーおよびサプライヤーに特化して調整されています。IATF 16949認証は、非常に幅広いトピックを網羅しており、自動車製品における一貫性、安全性、品質の確保をさらに強化します。

IATF 16949は一般的なISO規格と何が違うのでしょうか?

- 自動車業界特化型の焦点: ISO 9001がさまざまな業界に広く適用されるのに対し、IATF 16949は自動車製造における課題に特化した要件を明確にしています

- 二値認証: 企業は規格に適合するか否かのいずれかであり、部分的な認証や変種は存在しません

- 欠陥防止への重点: この規格は製品の欠陥を抑えることを重視しており、サプライチェーン全体での無駄や非効率な作業の削減にもつながります

- サプライチェーンに関する要件: 法的義務ではありませんが、この認証を取得していない製造業者に対しては、サプライヤーやOEMが協力しないことがよくあります。

シャシ部品、サスペンションシステム、構造アセンブリなど、自動車用の高精度部品において、IATF 16949認証は、これらの用途に求められる厳しい品質管理を製造業者が維持していることを示しています。例えば、「Companies like」 シャオイ (寧波) メタルテクノロジー はIATF 16949認証を取得した生産体制を通じてその取り組みを示しており、品質を妥協できない自動車メーカー向けに、カスタム金属プレス部品や高精度アセンブリを提供しています。

認証が現実の品質にどう影響するか

認証は単なる書類ではなく、受領する製品に直接影響を与える文書化された体制を意味しています。業界の専門家によれば、金属加工において最も重要なのは品質の維持です。将来の何百万ものプロジェクトがこれに依存しているため、品質の妥協は選択肢にはなりません。

関連するISO板金規格を製造業者が取得している場合、以下を期待できます:

- 文書化されたプロセス: すべての生産工程は、監査および検証が可能な確立された手順に従って行われます。

- 追跡可能性 材料および工程はサプライチェーンを通じて遡及可能です。

- 継続的改善: 認証取得組織は、品質の継続的な向上に努めていることを実証しなければなりません。

- 定期的な監査 第三者による評価が継続的なコンプライアンスを検証します。初回の認証時だけでなく、その後も維持されているかを確認します。

- 是正措置システム: 問題が発生した場合、正式なプロセスにより根本原因が特定され、対応されることを保証します。

世界的な板金加工市場は、この認証の動向を反映しています。据え 業界データ 世界の主要な加工サプライヤーの60%以上が少なくともISO 9001認証を取得しており、自動車および再生可能エネルギー分野における板金加工では、ISO 3834溶接認証の導入が急増しています。

金属加工業者は、自らの作業や品質維持、そして従業員に対して大きな責任を負っています。認証および規格は、金属加工業者が安全性と品質を確保しつつ、市場で競争力を維持することを目的としています。

これらの認証を理解することは、サプライヤー評価の強力な手段となります。しかし、認証だけでは全体像が見えてきません。サプライヤーが品質に関する約束を実際に守っているかを評価するための実践的な手法も必要です。

高品質な板金サプライヤーを評価・選定する方法

認証は、サプライヤーが何を提供すると主張しているかを教えてくれます。しかし、取引を開始する前に、その主張をどのように検証すればよいでしょうか? 板金サプライヤーの評価プロセスは、一貫した成果を得るバイヤーと、試行錯誤を通じて高い代償を払って学ぶバイヤーとの違いを生み出します。多くのサプライヤーはこの審査プロセスについて詳しく説明しません。なぜなら、入念な評価がマーケティング上の約束と実際の能力の間にあるギャップを明らかにしてしまうからです。

York Sheet Metalによると、顧客のニーズを満たすことが最優先事項であるべきです。しかし、あなたの板金サプライヤーも同じように考えているでしょうか? もしサプライヤーがあなたと同じ優先順位を持っていないのであれば、どこから材料を調達するかを見直す時期です。実際に成果を出す金属加工会社を選ぶための体系的なアプローチを一緒に構築しましょう。

潜在的サプライヤーに問うべき重要な質問

最初の注文を行う前に、適切な質問をすることで、その加工業者が本当にあなたの要件を満たせるかどうかが明らかになります。According to Ryerson Advanced Processing によると、多くのサプライヤーは初期評価段階では好印象を与えるものの、深く掘り下げてみるまで本当に適しているかどうかは分からないのです。

以下は、品質重視のサプライヤーを他の企業と区別するための必須質問です。

- 長期的に安定した取引が可能ですか? その企業はどれくらいの期間営業していますか?現代的な設備や技術に投資していますか?業界の進展を常にリードしている製造業者は、品質への継続的な取り組みを示しています。

- 私の特定の要件に対応できますか? 誰でも能力があると主張できますが、実際にあなたの素材タイプ、公差、用途に関する経験を持っているかどうかを確認してください。同様のプロジェクトの実績事例を尋ねてください。

- 見積もりの返答までの所要時間はどのくらいですか? 見積もり段階での迅速な対応は、生産段階での対応スピードを予測する指標となります。品質重視のサプライヤーは シャオイ金属技術 効率性を重視し遅延を避ける仕組みを持っており、12時間以内に見積もりを提供します。

- 設計の生産性支援(DFM)を提供していますか? 製造性を考慮した設計(DFM)のコンサルティングにより、生産開始前に設計を最適化し、コスト削減と品質問題の防止につながります。包括的なDFMサポートは、単なる受注処理ではなく、お客様の成功に真剣に取り組むパートナーであることを示しています。

- 試作の対応能力はどのようになっていますか? 検証用のサンプルを迅速に作成できますか?迅速なプロトタイピングにより、一部のサプライヤーは最短5日で納品可能となり、量産投入前に品質を確認できます。

- サプライチェーンはどのように管理していますか? 業界関係者によると、状況に応じて即座に方針を転換できる能力こそが、優れた加工業者が提供する追加価値を示しています。素材の調達方法、在庫管理、および緊急時の対応計画について尋ねてください。

- どのような品質管理を実施していますか? ライアソン社によれば、品質の低さは仕様の不正確さ、雑な仕上げ、または不注意な物流などとして現れる可能性があります。検査ポイント、試験方法、文書記録について具体的に確認してください。

これらの質問に対する回答は、単なる能力以上に、その企業の優先事項を明らかにします。質問にうまく答えられなかったり、あいまいな返答をするサプライヤーは、高品質な金属材料サプライヤーに求められる管理体制を持っていない可能性が高いです。

段階的なサプライヤー評価プロセス

体系的な評価により、感情的な判断を防ぎ、潜在的なパートナー間での一貫した比較が可能になります。以下の手順に従って、徹底的な板金ベンダー選定を行ってください。

- 要件を明確に定義する サプライヤーに連絡する前に、材料の仕様、公差、想定数量、納期スケジュールを文書化してください。あいまいな要件は、不一致な見積もりを招く原因となります。

- 複数のサプライヤーから詳細な見積もりを依頼する 価格だけでなく、セットアップ費用、金型、仕上げ処理、検査、出荷など何が含まれているかを比較してください。Fab Metal社によると、曖昧なRFQ(見積もり依頼)プロセスでは、隠れたコストや混乱の余地が残る可能性があります。

- 認証を独立して確認してください: 主張をそのまま信用しないでください。最新の認証書類を要求し、発行機関に照会してその有効性を確認してください。

- コミュニケーションの質を評価する: 見積もりプロセスにおける応答時間と情報伝達の明確さを追跡してください。York Sheet Metal社によると、サプライヤーに電話またはメールで連絡した際、どのくらいの時間で返信があるでしょうか?コミュニケーションは双方向であるべきです。

- サンプル部品や工場見学を依頼する: 実物の証拠は約束よりも説得力があります。仕様に合致するかサンプルの品質を検査するか、工場を訪問して設備、組織体制、従業員の能力を評価してください。

- 同業種の顧客からの推薦を確認する: 自社の業界分野における連絡先を尋ねてください。業界の専門家によると、他の顧客の声からサプライヤーの品質について多くの情報を得ることができます。

- 小規模な注文から始める: 大量発注する前に、限定的な初期プロジェクトで取引関係をテストします。納期の正確さ、部品の品質、問題対応を評価してください。

- 明確な期待値と評価指標を設定する: 生産規模を拡大する前に、品質基準、許容される欠陥率、問題発生時の対応手順を文書化してください。

品質の妥協を示す赤信号

何を避けるべきかを知ることは、何を探すべきかを知ることと同等に価値があります。Fab Metalによると、適切な金属加工ベンダーを選ぶ際のポイントは価格や距離だけではなく、大規模な生産でも一貫して高品質な結果を提供できる信頼できるパートナーを見つけられるかどうかです。以下の警告サインに注意してください。

- コミュニケーションが不十分または返信が遅い ベンダーが数日かけて返信したり、あいまいな回答をする場合、それは何か問題がある最初の兆候です。信頼できるパートナーは透明性が高く、RFQ(見積もり依頼)に対して迅速に対応し、納期、公差、能力について明確に説明できるはずです。

- 設備や技術への投資がない 陳腐化した設備や自動化の欠如は、往々にしてリードタイムの延長、出力のばらつき、スケーラビリティの制限を意味します。業界の進化とともに成長する加工業者を選ぶべきです。

- スケーラブルなサポートではなく、単発的な対応にとどまる姿勢 優れたベンダーは、あなたのプロトタイプ製造のときだけ存在するわけではありません。単発のニーズから繰り返しの大量生産へと、あなたと共に成長できる存在であるべきです。

- 無秩序な設備: 散らかった作業現場は、往々にして無秩序なプロセスを反映しています。業界の専門家によると、このような不整備は安全性だけでなく、納期や最終的な品質に対してもリスクを生じさせます。

- 価格が不明確または隠れたコストがある: 金銭や材料がかかわる際には、明確さが不可欠です。費用内訳を明確に示せないサプライヤーは、品質の妥協を隠している可能性があります。

- 課題に取り組むことへの消極性: York Sheet Metalによれば、真のパートナーシップには信頼とリスクを負う能力の両方が必要です。新しい素材や技術にも一緒に挑戦してくれるサプライヤーを見つけましょう。

- 過ちに対する責任を持たない: 説明責任は信頼の基盤です。予定通りにいかなかったとき、あなたのサプライヤーは責任をとり、改善に向けて努力するでしょうか。もしそうでなければ、品質の一貫性は保てません。

強固なサプライヤーがサプライチェーンにもたらす確実性は、魅力的な約束にもかかわらず納品を遅らせるようなものより優れています。現実的な納期を守り、約束したものを確実に納品するパートナーを探しましょう。

品質重視の能力とはどのようなものか

赤旗を見極めることが重要である一方で、真に品質を重視する取り組みを認識することも同様に重要です。優れたサプライヤーを際立たせているのは以下の点です:

| 能力分野 | 標準的なサプライヤー | 品質重視のサプライヤー |

|---|---|---|

| 見積対応時間 | 3-5営業日 | 即日から12時間以内 |

| プロトタイプ作成スピード | 2〜4週間 | 5日間での迅速なプロトタイピングに対応 |

| DFMサポート | 限定的または追加費用が発生 | 包括的かつ統合された対応 |

| 生産のスケーラビリティ | 固定容量 | 量産の柔軟性を実現する自動化システム |

| コミュニケーション | 反応的で遅延が生じる | 積極的なアップデート、迅速な対応 |

| 品質文書 | 要求に応じて利用可能 | すべての出荷に標準で含まれます |

こうした能力を示しているメーカーは、一貫した成果を生み出すためのシステムに投資していることを示しています。特に自動車用途に関しては、シャシー、サスペンション、構造部品に注力するサプライヤーが、迅速なプロトタイピング、包括的なDFMコンサルティング、およびIATF 16949認証を提供しており、他の業界がベンチマークとする品質基準を代表しています。

目的は最も安い選択肢を見つけることではなく、あなたの要件に合致し、価値観があなたと一致するパートナーを見つけることです。 業界のベテランたち によると、お客様は不良品質を許容せず、あなたもまた、板金加工サプライヤーからの不良品質を許容することはできません。あなたと同じくらい品質を真剣に考えるサプライヤーを見つけさえすれば、不良品が業務を妨害することを心配する必要はありません。

この評価フレームワークを活用すれば、いかなるサプライヤーの主張も客観的な基準に基づいて評価でき、板金調達プロセスを当て推量から根拠ある意思決定へと変革できます。

高品質な板金に関するよくある質問

1. 板金加工における品質とは何ですか?

高品質な板金は、以下の4つの柱によって定義されます。ASTMまたはISO認証による材料組成の確認、シート全体での厚さの均一性を保証するゲージ精度、気孔や腐食斑などの欠陥がない仕上げの均一性、および加工中に反りにくい構造的完全性です。高級素材は、引張強度、延性、耐腐食性において最低限の仕様を上回っており、これらの特性は完成品が時間の経過とともに応力や環境的課題に対してどれほど良好に耐えるかに直接影響します。

2. プロジェクトに適した板金のゲージを選ぶにはどうすればよいですか?

正しいゲージを選択するには、構造的要件、重量制限、および加工プロセスのバランスを取る必要があります。ゲージ番号は直感に反して数字が大きいほど金属が薄くなることに注意してください。また、同じゲージ番号でも素材によって厚さが異なります。たとえば、14ゲージのステンレス鋼は0.0781インチであるのに対し、14ゲージのアルミニウムは0.0641インチです。高額なエラーを防ぐため、注文時には常にゲージ番号と実際の寸法厚さの両方を明記してください。

3. プレート金属サプライヤーを選ぶ際に確認すべき認証は何ですか?

主要な認証には、品質マネジメントシステムのISO 9001、溶接品質のISO 3834、構造用溶接基準のAWS D1.1が含まれます。自動車用途では、IATF 16949認証が不可欠です。これは業界における決定的な品質基準を示しており、欠陥の防止やサプライチェーンに関する要求事項に重点を置いています。Shaoyi Metal Technologyなどの製造業者は、精密自動車部品向けにIATF 16949認証を受けた生産活動を通じて、こうした取り組みへの commitment を示しています。

4. なぜ高品質の板金は標準的な在庫品よりも高価なのか?

高級シートメタルの価格は、精製された元素を含む高品位合金、精密な製造が必要な狭い板厚公差、耐久性のための粉体塗装などの特殊仕上げ、追加の試験と文書化を伴う認証要件など、いくつかの要因を反映しています。しかし、安価な材料を選択すると、再作業費用、設置遅延、早期交換、評判の損失といった隠れたコストが発生しやすく、初期の節約額をはるかに上回る結果になることがあります。

5. 注文前にシートメタルサプライヤーを評価するにはどうすればよいですか?

まず見積もりの応答時間から評価を始めてください。品質重視のサプライヤー(例:Shaoyi)は12時間以内に返信します。DFMサポート、試作能力(5日で納品可能なところも)、量産拡張性について確認してください。認証は独自に検証し、仕様書に基づいてサンプル部品を検査し、同業種の顧客からの推薦も確認してください。連絡の遅延、古びた設備、価格の曖昧さ、品質問題に対する責任回避などの赤信号に注意してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——