プログレッシブダイとトランスファーダイ:どちらのスタンピングが適しているか

要点まとめ

プログレッシブ型とトランスファ型のプレス加工における決定的な違いは、金属の取り扱い方法にあります。プログレッシブ型プレスでは、連続した金属ストリップを単一の金型内にある複数の工程ステーションで順次送りながら部品を成形するため、小型で複雑な部品を大量生産する際に非常に高速かつコスト効率が高くなります。一方、トランスファ型プレスでは、まず金属板から部品(「ブランク」)を切断し、その後機械装置によって個々のブランクを別々の工程またはプレス間で搬送して加工します。この方式は、ディープドロー加工やネジ山加工などを持つ大型でより複雑な部品に対して、高い柔軟性を提供します。

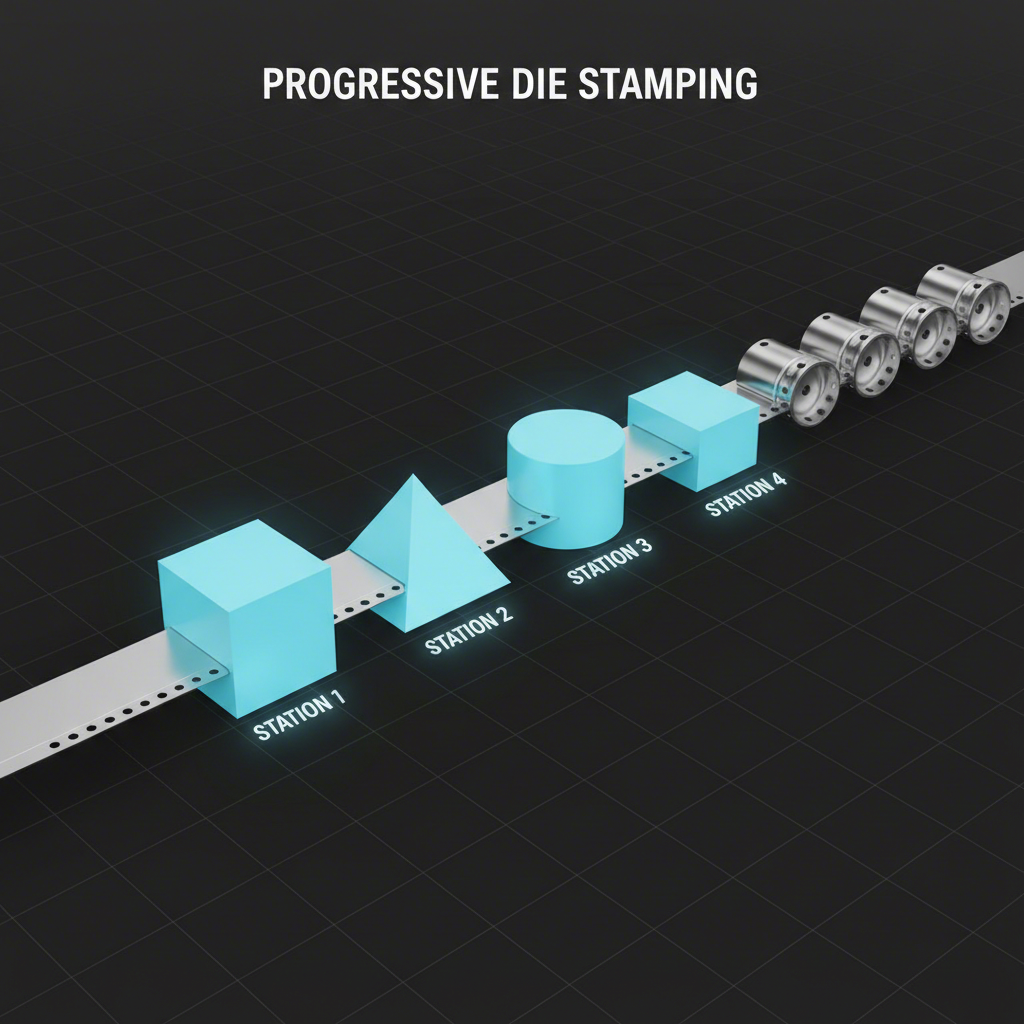

プログレッシブ型プレス加工の理解:プロセスと原理

プログレッシブダイスタンピングは、大量生産においてその速度と精度で知られる非常に効率的な金属成形プロセスです。この方法の核となるのは、連続したコイルまたは金属ストリップを単一の多工程ダイに順次供給する方式です。ダイ内の各工程では、パンチング、コイニング、曲げなどの特定の加工が順番に実行されます。被加工物はキャリアストリップに接続されたまま、プレスの各ストロークごとに次の工程へと「進行」していきます。

プロセス全体の完全性は、金属ストリップの正確な位置合わせに依存しています。これを実現するために、円錐形のパイロットがよく使用されます。これらのパイロットはストリップにあらかじめ開けられた穴に噛み込み、各工程でストリップが正確な位置に配置されるようにし、生産中にわたり厳しい公差を維持します。この綿密な制御があるため、プログレッシブダイ絞り加工は自動車産業や電子機器産業向けの部品など、高い再現性が求められる複雑な部品製造に最適です。完成品がキャリアストリップから分離されるのは最終工程のみであり、これにより材料の無駄が最小限に抑えられます。

プログレッシブダイスタンピングの主な利点は、非常に高速で部品単価が低くなることであり、特に数十万から数百万ユニットの生産において優れています。このプロセスは自動化されているため、人的労働力の必要が少なく、迅速な生産サイクルが可能になります。しかし、この方法には制限もあります。金型の初期費用が高額になるためです。複雑でオールインワンのダイは高度な設計を必要とします。さらに、部品が常にストリップに接続された状態であるため、深絞りや複数の面に特徴を設けるような工程は困難になりやすく、二次加工を要する場合があります。

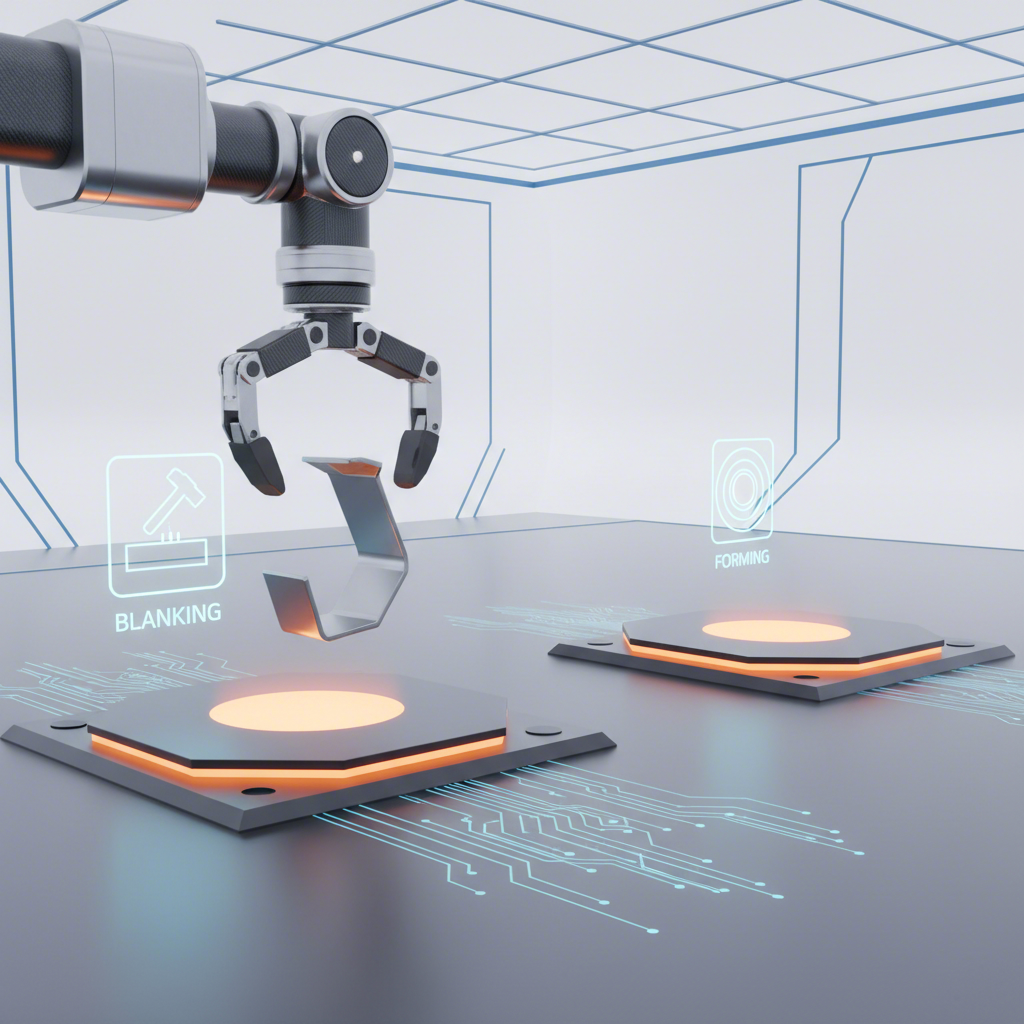

トランスファーダイスタンピングの理解:プロセスと原理

トランスファーダイ・スタンピングは、プログレッシブ型とは根本的に異なる原理で動作します。連続したストリップ材を使用するのではなく、このプロセスではまず板材から個別のワークピース(「ブランク」と呼ばれる)を切断して切り出します。この独立した部品はその後、次の工程用の異なるダイまたはステーション間を移動させられます。この移送は機械式搬送システムによって制御され、よくあるのは「フィンガー」やグリッパーが部品をつかみ、次の工程まで運び、正確に配置する方式です。

この「分離してから移動」するアプローチこそが、トランスファーダイ・スタンピングの主な利点である汎用性の源です。部品がキャリアストリップに接続されていないため、自由に操作でき、持ち上げたり、回転させたり、任意の角度で位置決めしたりできます。この自由度により、プログレッシブダイでは困難または実現不可能な複雑な形状を形成することが可能になります。深絞り、リブやノールの成形、ねじ切り、側面穿孔などの工程は、トランスファーダイに適しています。このため、自動車のフレーム、構造部品、深いシェルなど、大型部品の製造にこのプロセスが最適です。

トランスファーダイスタンピングは非常に汎用性が高いものの、プログレッシブスタンピングと比べると一般的に速度が遅くなります。各工程間の機械的移送により、サイクルごとに時間が追加されるためです。また、複数の個別の金型を必要とする場合があるため、装置も複雑で高価になりがちです。しかし、短い生産ロットではより経済的であることが多く、ストリップ材を運搬するキャリアが不要なため、材料の歩留まりが向上するという利点もあります。大規模な部品で複雑な形状が要求されるプロジェクトにおいては、トランスファーダイスタンピングの柔軟性と能力が、しばしば優れた選択肢となります。

直接比較:プログレッシブ金型とトランスファー金型の主な違い

適切なスタンピング方法を選択することは、生産速度、コスト、最終製品の品質に影響を与える重要な決定です。プログレッシブダイとトランスファーダイの両方ともシートメタルを精密な部品に変換しますが、その方法は根本的に異なります。これらの相違点を主要な基準ごとに理解することは、製造プロジェクトに最適な選択をするために不可欠です。以下の表は直接比較を示しており、その後で各要素についてより詳細な分析を行います。

| 基準 | プログレッシブダイスタンピング | トランスファー押出成形 |

|---|---|---|

| 工程フロー | 連続した金属ストリップが単一の多工程ダイを通って移動します。部品は最終工程までダイから分離されません。 | まず個別のブランクが切断され、その後機械的に別々の工程またはダイ間で搬送されます。 |

| 工具 | すべての工程を含む単一の複雑なダイブロックを使用します。初期の設計工数およびコストが高くなります。 | 複数の、多くの場合より単純な個別ダイを使用します。柔軟性がある一方で、全体のセットアップは複雑になります。 |

| 生産速度 | 非常に高速であり、大量生産に最適です。 | 各工程間での部品の搬送時間があるため、速度は遅くなります。 |

| 理想的な部品サイズ | 小から中程度の部品に最適です。 | 中から大サイズの部品(例:フレーム、シェル)に優れています。 |

| 部品の複雑さ | 制限があります。部品がストリップに取り付けられているため、深絞りや複数の面にわたる特徴を持つ形状は困難です。 | 高い汎用性があり、部品が自由なため、深絞り、リブ、ネジ山、その他の複雑な形状に理想的です。 |

| 生産量 | 大量生産(数十万から数百万単位)に最適です。 | 短めから中程度の生産量にはより経済的です。 |

| 費用 | 初期の金型コストは高いですが、長期生産では部品単価が非常に低くなります。キャリアストリップによる材料のスクラップが多くなります。 | 金型コストは高くなる場合がありますが、複雑なプログレッシブダイに比べて安くなることが多く、材料の歩留まりも優れています。 |

最も大きな違いは部品の制御方法にあります。プログレッシブプレス加工では、連続ストリップが安定性と高速フィードを提供するため、それがスピードの源となります。しかし、このストリップ自体が部品を拘束するため、可能な成形工程の種類が制限されます。一方、トランスファープレス加工では、前述の通り部品がストリップから解放されるため、 エンジニアリング・スペシャルティズ (ESI) わかった 深い部分に描く方法です 複雑な部分に描く方法です

費用の観点からすると 選択は妥協です 進歩型マースは初期投資が高く,部品コストが低く労働力が減少することで大量の生産量に対して利益を得ます. 移動型マースは,より小さなバッチではより経済的なかもしれない, ミニファブリック キャリア・ウェブを排除することで 材料コストを節約できます 予算と生産予測は 決定に重要な要素です

プロジェクトに最適なスタンピング工程を選ぶ方法

進歩型と転送型型印刷の選択は 単なる技術的な選択ではなく プロジェクトのコストや時間軸 そして最終品質に直接影響する 戦略的なビジネス決定です 最適な方法は,部品の特異性や生産目標の 慎重な評価に依存します 決定は主に 3つの要因に 基づきます 部品の複雑さ 部品の大きさ 生産量

まず,以下 を 考え て み ましょ う. 部品の複雑さ わかった 部品が比較的直線的であれば,または ストリップに固定されている間に形状が形成され得る場合, 漸進型スタンプは強い候補です. しかし,設計に深い引き出し,横の穴,肋骨,,糸などの複雑な特徴が含まれている場合,転送型ダイはほとんど常によりよい選択です. 詳細は 標準金型 適切な操作のために,これらの特徴はしばしば部品が金属ストライプから自由である必要があります. これは転送プロセスの核心強度です.

評価する 部品サイズ わかった 進歩型型型圧刻機は,高速で繰り返しの高い小型から中型部品の製造に優れています. 連続金属ストライプを供給する仕組みは,非常に大きな部品では,実用性が低下し,無駄になります. 一方,トランスファー・ダイ・スタンプは,自動車のフレームやシェル,構造部品などの大きくて大きな部品を扱うために特別に設計されています. 機械的な転送システムは ステーション間でのこれらの実質的な空白を移動するのに より熟練しています

分析してみてください 生産量と予算 これはしばしば決定的な要因となります。プログレッシブダイスタンピングは、金型への初期投資が大きくなりますが、大量生産では部品単価を非常に低く抑えることができます。数十万から数百万ユニットの生産を見込んでいる場合、初期費用は長期的なコスト削減によって十分に正当化されます。一方、少量または中程度の生産数量では、トランスファーダイ方式のより控えめな金型コストの方が経済的であることが多いです。特に自動車分野などの複雑なプロジェクトでは、専門業者と提携することで重要なアドバイスを得られます。例えば、「 Shaoyi (Ningbo) Metal Technology Co., Ltd. 」のような企業は、カスタム自動車用スタンピング金型において深い専門知識を持っており、顧客が品質と効率の両面で最適な選択ができるよう支援しています。

まとめると、以下のシナリオに基づいて選択を導くことができます。

- プログレッシブダイスタンピングを選ぶべきケース: 大量生産を行う場合、部品が小~中サイズであり、部品の複雑さが中程度で、部品単価の低さが主な目標であるとき。

- 以下の場合はトランスファーダイスタンピングを選択してください。 部品が大型であるか、深絞りなどの複雑な形状を持っており、生産量は小〜中規模であり、最大生産速度よりも設計の柔軟性が重要である場合。

よく 聞かれる 質問

1. プログレッシブ型とトランスファープレスの違いは何ですか?

主な違いは材料の取り扱い方法です。プログレッシブ型では、連続した金属ストリップを単一の金型内の各工程に送り進めながら加工しますが、製品は最後の工程まで金型に接続されたままになります。一方、トランスファープレスは、まず金属板から個々の部品を切断し、それを機械装置で複数の独立した金型ステーション間を移動させながら加工します。このため、プログレッシブ型は大量生産向けの小型部品に適しており、トランスファープレスは大型でより複雑な部品に適しています。

2. プログレッシブダイ打ち抜きの欠点は何ですか?

主な欠点には、初期の金型コストが高くなること、部品設計の制約(深絞りや特定の形状が困難)があり、またキャリアストリップによる不要素材の発生量が多くなる可能性があります。また、金型は特定の一つの部品専用であるため、プロジェクトの迅速な変更に対して柔軟性に欠けます。この統合された多工程設計は、金型全体の複雑さとコストの増加に寄与しています。

3. トランスファーダイとは何ですか?

トランスファーダイとは、複数の工程を必要とし、個別に取り扱われる部品に使用される一種のプレス加工用金型です。 Larson Tool によると、まず部品はブランク材に切断され、その後機械式のトランスファーシステムによって各工程間を移送されます。このプロセスは大型または複雑な部品に最適であり、金属ストリップから部品が分離されているため、複雑な形状を形成する際の自由度が高くなります。

4. プログレッシブダイは何に使われますか?

プログレッシブダイは、厳しい公差を要する複雑な部品を大量生産する際に使用されます。小型部品を迅速かつ低コストで製造する場合に特に効果的です。一般的な用途としては、自動車、電子機器、家電業界向けの部品製造があり、これらの分野では高い精度と再現性をもって何百万もの同一部品を必要とします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——