プログレッシブダイ対トランスファーダイ自動車製造:技術的スタンピングガイド

要点まとめ

手動と電動の選択は プログレッシブダイ と トランスファーダイ プレス加工は基本的に部品のサイズ、複雑さ、および生産量に依存します。 プログレッシブダイスタンピング 毎分数百ストロークという高速運転が可能なため、年間100万個以上と大量生産される小型で複雑な部品(電気端子やブラケットなど)においては、部品単価が最も低くなるため、プログレッシブ金型が優れた選択肢です。一方で、 トランスファー押出成形 大型で深絞り加工が必要な部品(自動車のボディパネルやサスペンションアームなど)、あるいは成形中に部品を回転させる必要がある部品には、トランスファープレスが不可欠です。これは、プロセスの早い段階で部品を金属ストリップから切り離すことができるためです。

結局のところ、設計上でストリップ配置の制約を超えるような深絞りや構造的剛性が必要であれば、トランスファープレスが必要になります。小型部品においては、スピードと効率性の面で、プログレッシブ金型が業界標準です。

根本的な違い:連続ストリップ対個別ブランク

これら二つのプロセスにおける最も重要な技術的違いは、材料がプレス内でどのように取り扱われ、搬送されるかにあります。この違いが、速度から部品の形状に至るまでのあらゆる他の要因を決定づけています。

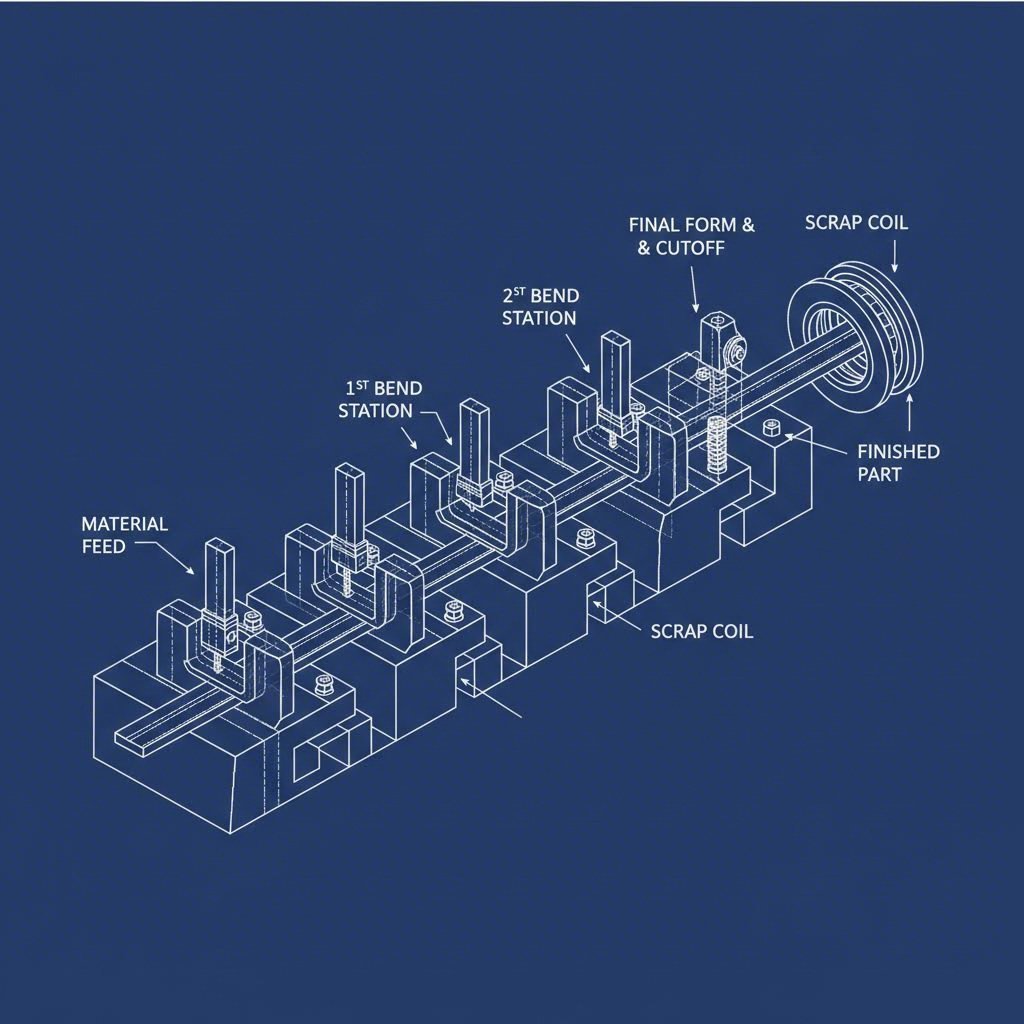

プログレッシブ金型:連続ストリップ方式

~に プログレッシブダイスタンピング 金属コイルは、単一の連続ストリップとしてプレス内に供給されます。部品は、順次進行する各工程を通過する間、このベースストリップ(キャリアリボン)に物理的に接続されたままです。各工程では、パンチング、曲げ、またはコイニングといった特定の作業が、プレスの各ストロークと同時に実行されます。

部品は最終工程(カットオフ)までストリップに接続されたままであるため、高速運転において非常に安定したプロセスとなります。しかし、この接続により可動範囲が制限され、工程間で部品を自由に回転させたり反転させたりすることはできません。部品はストリップのレイアウトに沿った直線的な進行に従わなければなりません。

トランスファーゴールド:自由部品方式

トランスファー押出成形 最初の工程で、個々の部品(ブランク)をストリップから分離します。切断後、部品は機械式搬送システム(通常はサーボ駆動の「フィンガー」、グリッパー、またはロボットアーム)によって各工程へと順次移動します。

この「自由状態」により、はるかに複雑な加工が可能になります。部品がストリップに拘束されないため、キャリアウェブを変形させることなく180度回転させたり、傾けたり、深絞り成形したりできます。ただし、このような機械的移送は時間的ロスを伴うため、連続送りを行うプログレッシブ型金型よりもサイクルタイムが遅くなります。

生産量と速度:経済的要因

自動車の調達担当者やエンジニアにとって、判断の決め手はたいてい、金型投資コストと単価の間の「損益分岐点」にあります。

| 特徴 | プログレッシブダイ | トランスファーダイ |

|---|---|---|

| 生産速度 | 高(毎分800ストローク以上可能) | 中程度(通常は毎分15~60ストローク) |

| 理想的な印刷部数 | 大量生産(年間100万個以上) | 小~中規模生産(または大型部品) |

| サイクル効率 | 1ストロークで1つの完成品(マルチアウト方式も可能) | 1サイクルあたり1つの完成品(トランスファーより遅い) |

| スクラップ率 | 高い(キャリアストリップを必要とする) | 低い(部品を効率的にネストできる) |

プログレッシブ金型は大量生産の要です。毎分数百ストロークで運転できるため、複雑な金型の初期コストが何百万もの部品によって急速に償却され、可能な限り最も低い単価が実現します。

トランスファーゴールドは、機械的トランスファーシステムが物理的に部品をストローク間で拾い上げて移動しなければならないため、一般的に速度が遅くなります。ただし、生産数量が少ない場合や材料費が加工速度よりも重要となる場合(例:高価な合金など)では、プログレッシブ金型で使用されるキャリアストリップに伴うスクラップ廃材が不要になるため、トランスファー打ち抜きの方が経済的である可能性があります。

試作から量産への移行を進める製造業者にとって、 シャオイ金属技術 このギャップを埋めるために、迅速なプロトタイピングから高量産向けのIATF 16949認証生産まで、スケーラブルなソリューションを提供し、部品のライフサイクル段階に応じたプロセスを確実に実現します。

設計の柔軟性:深絞り加工および複雑な幾何形状

プログレッシブ型は速度が速いものの、金属ストリップの物理的制約があります。一方、トランスファ型は複雑な成形作業に必要な自由度を提供します。

- 深絞り加工能力: トランスファースタンピングは、「深絞り」部品(深さが直径を超える部品、例:フィルターハウジング、オイルパン)の主要な製法です。プログレッシブ型では、材料がストリップに接続されたままのため材料の流れが制限され、深絞りは困難で、破断を引き起こす可能性があります。一方、トランスファ型では、自由なブランクを使用するため、すべての方向から制限なく材料を引き込むことができます。

- 部品の取り扱い: ねじれ、ねじ切り、または側面穿孔など部品を回転させる必要がある加工が要求される場合は、トランスファーダイ以外に実行可能な選択肢はありません。機械式フィンガーは、固定ストリップレイアウトでは対応できない正確な角度で部品を位置決めできます。

- サイズ制限: プログレッシブダイは、すべての工程を直線状に配置するために必要なダイベッドのサイズの制約から、通常は小型~中型の部品(コネクタ、ブラケット)に限られます。一方、トランスファーダイは、ボディピラー、フレーム、クロスメンバーなどの大型自動車部品の標準的な製法です。こうした部品は繊細なストリップ上を搬送するには大きすぎるためです。

自動車用途:実際の活用事例

どちらの工程があなたのニーズに合っているかを視覚的に理解するために、以下の一般的な自動車部品を検討してください。

プログレッシブダイプレス成形に最適

- 電気端子およびコネクタ: 複雑な曲げ加工と厳密な公差を要する、非常に小さく大量生産される部品。

- 小型ブラケットおよびクリップ: 何百万個も生産されるファスナーおよび取付ハードウェア。

- ワッシャーおよびシャム: 速度が唯一の評価基準となるシンプルな平板部品。

- リードフレーム: ピッチ精度が極めて重要となる精密電子部品。

トランスファーダイ絞り加工に最適

- ボディパネルおよび構造フレーム: 大型で複雑な形状が必要な、フード、ドアパネル、ピラーなど。

- 深絞りシェル: 円筒形ハウジング、エアバッグ容器、センサー保護カバー。

- サスペンション部品: 高張力鋼を使用し多軸成形を要するコントロールアームやサブフレーム。

- チューブ用途: 平らなシートではなくチューブ材から成形される部品は、成形工程間の搬送にトランスファーシステムをよく利用します。

コスト分析:設備投資(CapEx)対運転費用(OpEx)

財務上の意思決定には、 資本支出(CapEx) 金型への投資 運転費用(OpEx) 部品単価への投資

金型投資(CapEx): プログレッシブダイは一般的に製作費用が高額です。正確な供給機構とパイロットピンを備えた、単一の非常に複雑なダイブロックが必要になります。一方、トランスファーダイは個々の工程の金型がシンプルな場合、初期費用が安くなることがあります。ただし、トランスファー用の自動化システム自体もかなりの設備投資を伴います。

部品単価(OpEx): ここがプログレッシブスタンピングが優れている点です。労働力コストは最小限(多くの場合、複数のプレスに対してオペレーター1人)で済み、機械の処理能力も非常に高いです。一方、トランスファースタンピングはサイクルタイムが遅く、機械のオーバーヘッドが高くなることが多いため、単価が高くなります。ただし、部品が大型である場合や材料が極めて高価な場合(例:銅や高性能合金など)、トランスファースタンピングによるより良いネスティングから生じる材料費の節約が、コスト面での優位性を逆転させることがあります。

結論:適切な工程の選定

プログレッシブダイとトランスファーダイのスタンピングを選ぶ際には、好みの問題ではなく、通常は部品の設計および生産数量によって決まります。自動車部品が小型で複雑かつ年間50万~100万個以上の数量が必要であれば、 プログレッシブダイスタンピング 必要な投資収益率(ROI)を実現できます。

しかし、深絞り加工が必要な設計や大型の構造形状を持つもの、あるいはストリップ拘束からの自由度を必要とする場合は、 トランスファー押出成形 は技術的に優れた選択肢です。生産戦略に合致するデータに基づいた選択を行うために、トン数、形状、年間使用量など、特定のニーズを評価してください。

よく 聞かれる 質問

1. プログレッシブ型は深絞り加工に対応できますか?

浅い絞りであれば可能ですが、一般的に、深絞り(深さが直径を超える場合)にはプログレッシブ型は推奨されません。ストリップ状のキャリアへの接続により材料の流れが制限され、板厚の減少や破断が生じる可能性があります。転送型(トランスファーダイ)は、自由なブランク材を使用できるため、材料が均等に四方から流れることが可能で、深絞りにはより適しています。

2. プログレッシブスタンピングの生産数量の閾値はどのくらいですか?

プログレッシブダイによるスタンピングは、年間25万~50万個以上の生産数量で最も費用対効果が高くなります。100万個を超える数量では、部品が適合していればほぼ常に選ばれる方法であり、これは単品あたりの労働コストが非常に低くなるためです。

3. 転送型(トランスファーダイ)スタンピングは、プログレッシブスタンピングよりも高価ですか?

通常は、部品単位で可能です。トランスファースタンピングは速度が遅く(毎分ストローク数が少ない)ため、部品あたりの機械加工時間および人件費が増加します。ただし、小ロット生産や大型部品の場合には、材料のスクラップ率が低く、金型が比較的簡単になる可能性があるため、プロジェクトの総コストにおいてトランスファースタンピングの方が経済的な選択となることがあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——