自動車部品のプログレッシブダイプレス加工:大量生産向けガイド

要点まとめ

プログレッシブダイプレス加工は、連続した金属ストリップを一連の工程ステーションに通して高速で成形し、毎回のプレスストロークごとに完成品を生成する金属加工プロセスです。自動車業界において、この方法は「±0.001インチ」などの厳しい公差を満たしつつ、廃材を最小限に抑えて小~中規模の精密部品を大量生産するためのゴールドスタンダードであり、 ブラケット、電気接続端子、センサーコンタクトクリップ —のような部品の大量生産に不可欠です。トランスファープレスは大型の構造部品を個別に取り扱うのに対し、プログレッシブプレスは高頻度の生産ロットにおいて最大限の効率を発揮するため、ジャストインタイム(JIT)サプライチェーンにとって極めて重要です。

プログレッシブダイプレス加工:自動車生産の原動力

年間生産台数が数百万台に達する自動車製造の世界では、スピードと一貫性が不可欠です。プログレッシブダイスタンピングはこのエコシステムの基盤として機能し、ロール状の金属を1分間に1,000個以上ものペースで完成部品に変換します。このプロセスは特有の給材機構に依存しています。すなわち、コイルから連続した金属帯を unwind し、自動的にスタンピングプレスに供給するのです。

プレス内部では、 プログレッシブダイ 複数の工程を備えたツールとして機能する。ストリップが段階的に進む際に、ブランキング、曲げ、パンチング、貫通、コイニングなどの異なる加工が各工程で同時に実行される正確な位置で停止する。特に重要なのは、最終工程に至るまで部品が金属ストリップ(「ウェブ」)に接続されたままになる点であり、最終工程で切り離されて排出される。この連続的な接続により、手作業による方法と比較して優れたアライメントと制御が保たれ、サイクルタイムと労働コストが大幅に削減される。

自動車エンジニアにとって、主な価値は 繰り返し性 プログレッシブ型が一度製作されて検証されれば、寸法の変動が事実上ゼロの状態で何百万もの同一部品を生産できます。この能力は、コネクタやブラケットのマイクロメートル単位のずれでも詰まりや故障を引き起こす可能性がある自動組立ラインにとって極めて重要です。さらに、タップ加工や端子の挿入などの二次加工工程を金型内に直接統合する(金型内組立)ことで、製造フットプリントをさらに効率化できます。

プログレッシブプレス成形によって製造される重要な自動車部品

大型のボディパネルは通常、トランスファーダイまたはタンデムラインを使用して製造されますが、プログレッシブプレス成形は、車両の機能を支える数千点の小型で複雑な部品の生産で主流です。これらの部品は、車両のどのシステムをサポートしているかによって分類できます。

ボディおよび構造部品

車両の構造的完全性は、内装の裏側に隠れた数え切れないほどの補強部品によって支えられています。高張力鋼板の製造には、プログレッシブスタンピングが最適です シートスライドレール、リクライニング機構、シートベルトブラケット 。これらの部品には優れた機械的特性が求められますが、自動車の組立速度に合わせて大量生産される必要があります。その他の一般的な用途には以下が含まれます:

- ドアロックラッチおよびストライカー

- 窓開閉装置の部品

- ガイドレールおよび補強ビーム

- エアバッグハウジング部品

電気およびEVシステム

業界が電気自動車(EV)へと移行するにつれて、プレス成形された電気部品の需要が急増しています。導電性と接続性を実現するために、銅や真鍮が複雑な形状にプレス加工されます。 母線 eVバッテリーパック内の電力を分配する部品は、段進ダイス加工の精度が特に活かされる代表例です。この工程により、繊細な材料表面を損傷することなく、複雑な端子形状やスプリングコンタクトを形成できます。主な電気部品には以下のものがあります:

- リードフレームおよびピンコネクタ

- センサーハウジングおよびカバー

- ヒューズクリップおよびリレー端子

- バッテリー接点プレート

エンジンおよびシャシーハードウェア

エンジンルーム内では、部品は極端な熱、振動、腐食性環境に耐えなければなりません。ステンレス鋼および特殊合金は、 燃料噴射クリップ、バルブカバー、および熱遮蔽板 として打ち抜かれます。シャシーにも打ち抜き部品の ブレーキクリップ、ABSセンサーマウント、およびシャイムワッシャー このような安全性が極めて重要な用途において、スタンピング工程で得られる一貫した結晶粒の流れにより、部品が繰り返し荷重がかかっても構造的な完全性を維持できるようになります。

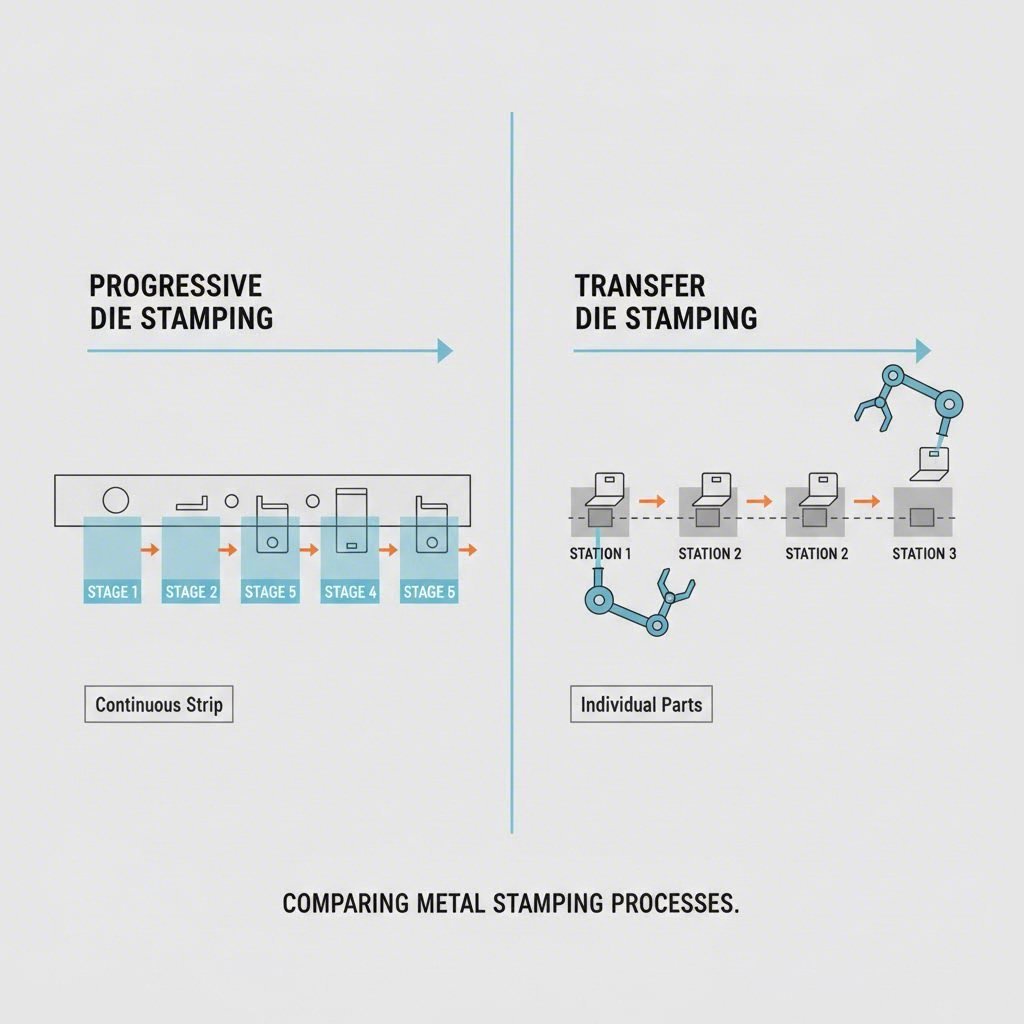

プログレッシブダイとトランスファーダイ:適切な方法の選択

自動車調達担当マネージャーにとって最も重要な意思決定の一つは、正しいスタンピング方法を選定することです。プログレッシブスタンピングは強力ですが、万能の解決策ではありません。選択は多くの場合、部品のサイズ、形状、および生産量によって決まります。

| 特徴 | プログレッシブダイスタンピング | トランスファー押出成形 |

|---|---|---|

| 部品処理 | 部品は工程の最後まで金属ストリップに接続されたままです。 | 部品は最初に切り離され(ブランク化)、その後メカニカルフィンガーによって移動されます。 |

| 理想的な部品サイズ | 小~中サイズ(例:コネクタ、ブラケット)。 | 大サイズ(例:クロスメンバー、フレームレール、深絞りシェル)。 |

| 生産速度 | 極めて高い(連続サイクル)。 | 中程度(トランスファー機構の速度に制限される)。 |

| 金型コスト | 初期投資額が高め(複雑な単一工具)です。 | 可変だが、速度が遅いため部品単価は高くなる傾向がある。 |

| 最適な用途 | 高ボリュームで複雑な形状を持ち、厳しい公差を要する部品。 | 深絞り加工された部品や大型の構造部品。 |

プログレッシブダイスタンピング 生産速度が高く、厳密な寸法公差を必要とする小型部品においては明確な優位性を持つ。「ストリップ」方式では、複雑なトランスファーメカニズムが不要になり、部品の位置ずれリスクが低減される。しかし、部品の深さが直径を超えるような深絞り加工には不向きである。これはストリップが材料の流動を制限するためである。

トランスファー押出成形 一方で、サスペンションコンロールアームやオイルパンなどの大型部品にはこれが必要となる。部品が直ちにストリップから分離されるため、各工程間で自由に操作(回転や傾斜など)が可能になる。このため、プログレッシブダイ方式ではストリップが破断してしまうような、より深い絞りや複雑な成形加工が可能となる。

自動車性能のための材料選定

プログレッシブスタンピングの汎用性により、製造業者は自動車環境における特定の性能基準に応じて選ばれた多様な材料を扱うことが可能になります。

高張力低合金(HSLA)鋼 構造部品や安全関連部品の主力材料です。優れた強度対重量比を備えており、バンパーリンフォースメントやピラーブラケットなどの衝突安全部品において極めて重要です。これらの高強度材料をスタンピングするには、摩耗を防ぐために炭化タングステンまたは高級工具鋼で作られた堅牢な金型が必要です。

アルミニウム 燃費向上およびEV航続距離の延長を目指す軽量化施策において、アルミニウムの採用がますます進んでいます。アルミニウムは鋼材に比べて曲げ加工後の「スプリングバック」(元の形状に戻ろうとする現象)が生じやすいため、先進的なプログレッシブ金型設計では過剰に曲げることでその影響を補正します。一般的な用途には、ヒートシールド、ブラケット、トリム部品などがあります。

銅と真鍮 走行の電動化未来において不可欠です。優れた電気伝導性により、端子、コネクタ、バスバーの標準材料となっています。進行性スタンピングでは、これらの軟質金属を高速で成形できますが、スクラップの管理や表面傷の防止に注意を払う必要があります。

品質基準と戦略的調達

自動車サプライチェーンでは、品質は国際的に厳格な基準によって管理されており、特に IATF 16949 この認証は、スタンピングサプライヤーが欠陥の予防や変動の低減に重点を置いた堅牢な品質管理システムを有していることを保証します。パートナー選定の際、エンジニアは部品の重要寸法を100%検査するライン内ビジョンシステムなど、単なる基本スタンピング以上の能力を持つサプライヤーを検討すべきです。

自動車OEMがよく直面する課題の一つは、初期設計から量産体制への移行を支援できるサプライヤーを見つけることです。一部の工場は大量発注しか扱わない中、リーズ・モーターのような機動性の高いパートナーは シャオイ金属技術 迅速なプロトタイピングから大量生産まで拡張可能な包括的なスタンピングソリューションを提供しています。IATF 16949認証の精密技術および最大600トンのプレス能力を活用することで、コントロールアームやサブフレームなどの重要なコンポーネントをグローバルOEM基準に準拠して製造できます。この柔軟性により、エンジニアは数百万点の部品生産に必要な高額な金型投資を行う前に、プロトタイプ製作を通じて設計を検証することが可能です。

最終的に、適切な調達先の選定とは、単価とリスクのバランスを取ることにかかっています。国内サプライヤーはコミュニケーションが迅速である可能性がありますが、IATF認証を持つ確立された海外パートナーは、素材品質や納期を犠牲にすることなく、多くの場合、顕著なコストメリットを提供できるのです。

結論:自動車製造における効率化の推進

進歩型 型 スタンプ は 自動車 業界 に は 極めて 重要な 技術 で ある こと を 認め て い ます.現代 車 に 必要 と なる 複雑 で 耐久 し て いる 精密 な 部品 を 大量 に 生産 する こと が でき ます. EV電池の電気コネクタから 座席を固定する高強度支架まで このプロセスは 組み立てラインを動かすために必要な 拡張性とコスト効率を提供します 調達チームやエンジニアにとって,この方法の機械,材料の制約,調達基準を理解することは,自動車サプライチェーンを最適化し,車両の品質を確保するために不可欠です.

よく 聞かれる 質問

1. 労働力 進行型型と移動型型スタンプの違いは?

部品の取り扱い方です 進行型模板印刷では,部品は様々なステーションを通過する際に連続的な金属ストライプに固定されます. 切断型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型型 進行式は通常,小部品ではより速く,よりよいが,転送は,より大きく,深く引き寄せられた部品には適している.

2. 信頼性 自動車のプログレシブ・ダイ・スタンプには,最も一般的に使用される材料は?

自動車スタンプは耐久性により構造部品に高強度低合金鋼 (HSLA) を頻繁に使用する. アルミは熱シールドやブレーキットなどの軽量化部品に広く使用されています 銅と銅は電源の伝導性が高いため,コネクタやバスバーなどの電気部品に標準です.

3. 信頼する なぜ IATF 16949 認証はスタンプサプライヤーにとって重要なのか?

IATF 16949は、自動車業界に特化した国際的な品質マネジメント標準です。この規格により、プレス加工サプライヤーが厳格な欠陥防止、無駄の削減、および継続的改善の取り組みを遵守していることを保証します。OEMにとって部品の安全性と信頼性を確保するための必須要件として、IATF認証取得済みのサプライヤーからの調達が求められることがよくあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——