PPAP文書の例付き:PFMEA、コントロールプラン、記入済みPSW

PPAP文書の例付き:PFMEA、コントロールプラン、記入済みPSW

例を含むPPAP文書

「 例を含むPPAP文書 」と聞いたとき、技術的な書類の山を思い浮かべますか?それとも、これらのファイルが実際にどのように高額な生産上の問題を回避するのに役立っているのか疑問に思いますか? サプライヤー、バイヤー、品質管理者の方で、「PPAPとは何か」ということや、なぜこれらの文書が重要であるかを明確に理解したいと思っているなら、ここに来られたことで正解です。このガイドでは、実際の例とステップバイステップのアプローチを使って、PPAPの意味・目的・構成をわかりやすく解説し、適切な提出物を自信を持って作成できるようサポートします。

Ppap meaning in manufacturing

PPAPとは「Production Part Approval Process(生産部品承認プロセス)」の略称です。これは自動車産業行動グループ(AIAG)によって策定された標準化された手法であり、製造業者がサプライヤーの部品および工程が顧客の要求事項を一貫して満たすことができることを証明するために使用します。PPAPはもともと自動車のサプライチェーンに根ざしたものですが、現在では航空宇宙、医療機器、その他の高信頼性が求められる分野でも広く適用されています。

簡単に言うと、PPAPとは何でしょうか?証拠パッケージのようなもので、生産部品が設計意図に合致しており、大規模に安定して再現可能であることを証明する一連の文書です。これらの文書は単なるチェックリストではなく、サプライヤーとバイヤー間の品質保証の基盤を形成します。

なぜPPAP文書が立ち上げリスクを低減するのか

大量生産を始めて数千個の製品を作った後で、重要な部品が仕様を満たしていないことに気づいたと想像してみてください。高コストになるように聞こえますか?まさにそれを防ぐためにPPAPが存在します。量産前にサプライヤーに部品と工程の両方を検証させることで、欠陥、リコール、評判の損失のリスクを最小限に抑えることができます。また、OEMとサプライヤーが双方ともに検証済みの要件に基づいて作業することで、信頼関係も構築されます。

- 追跡可能性 - 各PPAP文書は、設計、材料、工程のデータを元の要求事項に関連付けるため、問題の追跡が容易になります。

- リスク管理 pFMEA(プロセス故障モードおよび影響分析)やコントロールプランなどのツールを使用して、顧客に問題が及ぶ前に潜在的な故障を特定し、軽減します。

- 顧客の信頼 完全で正確なPPAP提出は、バイヤーに対して常に一貫性があり、規格に準拠した部品を納入できることを示す信号となります。

- 規制の遵守 pPAPはIATF 16949などの品質基準と整合しており、文書が業界の期待に合致していることを保証します。

一般的なPPAPパッケージには何が含まれますか

要件は顧客によって異なる場合がありますが、AIAG PPAPマニュアルに従った標準的なPPAPパッケージには、一連の文書と記録が含まれます。以下は一般的な内容です。

- 部品の提出令状 (PSW)

- 設計記録(図面、仕様)

- エンジニアリング変更文書(該当する場合)

- DFMEAおよびPFMEA(故障モード分析)

- プロセスフロー図

- コントロールプラン

- 測定システム分析 (MSA)

- 次元的な結果

- 材料および性能試験結果

- 初期工程の検討(能力データ)

- 認定試験所の文書

- 外観承認レポート(必要に応じて)

- サンプル部品およびマスターサンプル

- 検査治具および校正記録

- 顧客特有の要求

これらの各文書は特定の目的を持っています。設計通りの部品であることを証明するもの、工程が安定かつ能力があることを示すもの、すべての必要な試験を通過したことを確認するものなどがあります。最小CpK値やサンプルサイズなどの詳細な数値基準は、業界や用途によって異なる可能性があるため、常に顧客の要求事項またはAIAGのPPAPマニュアルから取得する必要があります。

重要なポイント:PPAPは設計意図と量産現実を結びつけ、部品が常に顧客の期待を満たすことを文書で証明します。

本記事を通じて、例やテンプレート付きのPPAP文書を紹介しますので、次の提出作業を明確かつ自信を持って進めることができます。それぞれの要素がどのように連携しているかを見る準備はできていますか?それでは、さらに詳しく見ていきましょう。

PPAPの構成要素と文書フロー

PPAPパッケージを見て、「これらの文書はどのように関連しているのだろうか?」と思ったことはありませんか?PPAPの各要素に初めて触れる方、あるいはそれらがAPQPプロセス全体でどのように連携しているのか知りたい方は、多くいらっしゃいます。ここでは、各文書が品質、リスク管理、トレーサビリティをどう支えているかを明確にするために、その構造をわかりやすく解説します。これにより、次回の提出物の内容がずっと明確になります。

18のPPAP要素の概要

The Production part approval process pPAPは18の主要な要素に基づいて構成されており、それぞれの要素は部品および工程が量産準備完了状態にあることを示すための明確な目的を持っています。以下は、権威あるAIAGのPPAPマニュアルおよび業界のベストプラクティスに基づいた、これらの要素に関する実用的な概要です。

| 元素 | 目的 | オーナー | 上流の入力 | 下流の出力 |

|---|---|---|---|---|

| 設計文書 | 部品が設計意図と一致していることを確認 | 設計エンジニア | 顧客図面、発注書 | バルン製の図面,材料の証明書 |

| エンジニアリング 変更 文書 | 承認された変更を記録 | エンジニアリング | 変更申請 | 改訂図面、ECN |

| 顧客エンジニアリング承認 | 設計/プロセスが顧客の要件を満たしていることを確認する | 顧客エンジニア | PPAP前試作品 | 承認通知 |

| DFMEA | 設計リスクを特定する | デザインチーム | 設計入力 | 設計管理 |

| プロセスフローダイアグラム | 製造工程をマッピングする | 製造エンジニア | 設計/プロセス入力 | PFMEA、コントロールプラン |

| PFMEA | プロセスリスクを評価する | プロセスチーム | 工程フロー | 管理計画、対応計画 |

| 管理計画 | 管理および検査を定義する | 品質/プロセスエンジニア | PFMEA | 検査手順書 |

| 測定システム分析 (MSA) | 測定信頼性の検証 | 品質エンジニア | 管理計画、ゲージ | MSA研究結果 |

| 次元的な結果 | 部品が図面通りであることを確認する | 品質/検査 | バルーンドローイング、MSA | 寸法報告書 |

| 材料/性能試験結果 | 材料および機能を検証 | 試験場/品質 | 仕様書、試験計画 | テスト報告書 |

| 初期工程研究 | 工程能力を示す | 品質エンジニア | 管理計画、PFMEA | SPCチャート、Cp/Cpk |

| 合格の検査室の文書 | 試験場の能力を保証 | 品質/試験場 | ラボ証明書 | 試験の有効性 |

| 容姿の承認報告書 | 視覚要件を確認 | 顧客/品質 | 試料部品 | 容貌承認 |

| サンプル製造部品 | 生産の物理的証拠 | 製造 | 初回生産 | お客様レビュー |

| 基本サンプル | 将来の製造のための参照 | 品質/顧客 | 承認済みサンプル | 操作者訓練 |

| チェック・アイド | 検査ツールの一覧 | 品質/生産 | 工具リスト、校正スケジュール | 検査の一貫性 |

| 顧客固有の要求事項 | 独自のニーズを把握 | 品質/営業 | 顧客ドキュメント | カスタマイズされたPPAP |

| 部品の提出令状 (PSW) | 提出内容を要約し、認証する | 品質管理者 | その他のすべての要素 | 最終承認 |

これらのPPAP要素はそれぞれ、初期設計から最終的な顧客承認に至るまでの証拠の連鎖を構築します。すべての要素がすべての提出に対して必須というわけではなく、必要な要素は顧客の要求事項および合意されたPPAPレベルに応じて異なります。

APQPがいかにPPAPの証拠を提供するか

APQPプロセス(先進的製品品質計画)は、製品の定義、リスク評価、工程の検証および立ち上げまでを導くロードマップとして機能します。PPAPはそのチェックポイントであり、APQPで策定されたすべての計画が、量産準備が整った文書化された工程に正しく反映されていることを証明します。 [6Sigma.us] .

- 初期のAPQPフェーズ 設計記録、DFMEA、工程フローなどを出力し、これらがPPAP文書作成の基盤となります。

- 中間フェーズの活動 pFMEAや管理計画の作成は、リスクの管理と工程の安定性を推進し、その後MSAおよび初期工程評価によってその有効性が検証されます。

- 最終的なAPQPステップ 製品および工程の検証に焦点を当て、PPAP完了に必要な試験結果、サンプル部品、PSWを出力します。

要するに、APQPは「計画」であり、PPAPは「証明」です。

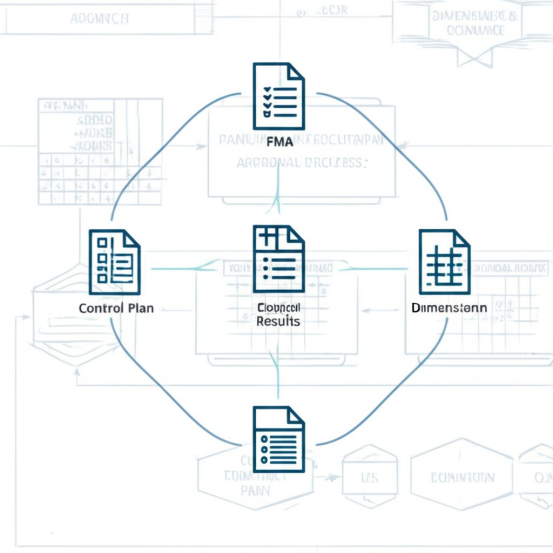

維持しなければならない文書間の相互依存関係

適切なフォームをすべて揃えるだけではなく、それらが一貫したストーリーを伝えていることを確認することが重要です。たとえば、PFMEAで特定されたプロセス上のリスクは、コントロールプランにおいて対応する検査または管理が実施されている必要があります。同様に、バルーン付き図面におけるすべての重要寸法は、測定信頼性を確認するためのMSAデータによって裏付けられた、寸法結果報告書に記載されていなければなりません。

- プロセスフロー図 → PFMEA → コントロールプラン:それぞれが前の段階を基に構築されています。

- PFMEAのリスク → コントロールプランの管理項目 → 検査手順書:リスクが管理され、検証されています。

- 設計記録 → 寸法結果 → PSW(生産部品承認書):設計意図が満たされ、認定されたことを証明します。

PFMEAでランク付けされたリスクは、コントロールプランで管理され、結果として検証されていることが確認できなければなりません。

これらの相互依存関係を維持することで、PPAP文書は単にチェックボックスを埋めるだけでなく、顧客や監査人の厳しい審査にも耐えうる、堅牢でトレーサブルな品質記録を作成します。次に、これらすべての文書を現実のPPAPプロセスで統合するために必要な実際のステップと引き継ぎについて見ていきましょう。

PPAPプロセス ステップバイステップチェックリスト

現実世界でどのようにすべての要素が PPAPプロセス 初めてPPAP手順を進める場合、あるいは誰がいつ何を行うのかを明確に理解したい場合でも、あなたは一人ではありません。顧客からの問い合わせからPPAP承認までのプロセスを、実用的で役割別に整理したチェックリスト形式で解説します。これにより、予期せぬ問題を回避し、製品投入を計画通りに進めることができます。

エンドツーエンドPPAPタイムライン

顧客から完全なPPAP提出を必要とする見積もり依頼(RFQ)を受け取ったとします。次に何が起こるでしょうか?このプロセスは、明確なマイルストーンと成果物を持つ一連の連携したステップで進みます。以下に典型的なPPAPプロセスの概要を示します。

- 顧客要件およびPPAPレベルの受領 – 営業またはプロジェクト管理がRFQをレビューし、顧客固有の要件を明確にし、必要なPPAP提出レベルを確認します。これにより、文書およびサンプル部品に関する期待値が設定されます。

- APQPプランの整合 – 跨部門チーム(営業、技術、品質)がプロジェクト計画を立案し、製品品質先期策進展(APQP)がスケジュールと範囲に合致するよう確保します。

- バルーン図面および測定計画 – 製品エンジニアリングがバルーン図面を作成し、測定対象となるすべての特徴を特定し、品質部門が寸法検証のための測定計画を策定します。

- DFMEAおよびPFMEAの作成 – エンジニアリングおよび製造チームは、設計および工程の潜在的故障モード及び影響分析(DFMEA/PFMEA)を実施し、量産前にリスクを特定して軽減します。

- 管理計画書を作成する – 品質保証部門と製造部門は、PFMEAの結果に基づいて検査ポイント、管理方法、および対応計画を定義します。

- 測定システム分析(MSA)を実施 – 品質保証部門は、すべての重要特性について測定機器が正確かつ信頼性があることを検証します。

- 試作生産の実施 – 製造部門は通常の生産条件でパイロットバッチを生産します。この運転により、寸法、材料、性能に関するデータを収集します。

- 記録の整備 – 品質保証部門は、顧客およびPPAPレベルで定められた試験結果、認証、工程研究およびその他の支援資料を含む必要なすべての文書を収集します。

- 部品提出保証書(PSW)の作成を完了 – 品質マネージャーが提出内容を要約し、すべての要求事項が満たされており、プロセスが能力を有していることを認証します。

- 提出と承認の追跡 – 営業またはプログラムマネジメントがPPAPパッケージを顧客に提出し、フィードバックを追跡して、必要に応じた再提出や是正措置を調整します。

役割の責任とマイルストーン

PPAPプロセスの各ステップには、特定の役割と明確な引継ぎが伴います。以下は、フローを視覚化するための簡単なリファレンステーブルです。

| マイルストーン | 責任感 | 入力 | 生産量 |

|---|---|---|---|

| RFQレビューおよびPPAPレベルの設定 | 営業/プログラム管理 | 顧客RFQ、仕様書 | PPAPチェックリスト、プロジェクト計画 |

| APQP計画 | 跨機能チーム | 顧客要求 | APQPタイムライン、役割 |

| バルーン図面および測定計画 | エンジニアリング/品質 | 設計記録 | バルーン付き図面、測定計画 |

| DFMEA/PFMEA | エンジニアリング/製造 | 設計およびプロセス入力 | リスク軽減措置 |

| 管理計画 | 品質/製造 | PFMEA、プロセスフロー | 検査手順書 |

| MSA | 高品質 | 測定計画、ゲージ | MSA結果 |

| 試作生産の実施 | 製造業 | 管理計画、承認されたプロセス | サンプル部品、データ |

| 記録の整備 | 高品質 | すべての文書 | PPAPパッケージ |

| PSWの作成完了 | 品質管理者 | すべてのPPAP要素 | 署名済みPSW |

| 提出および承認の追跡 | 営業/プログラム管理 | PPAPパッケージ | 承認、フィードバック |

プロセス全体を通じて、関係者間のコミュニケーションが極めて重要です。たとえば、開発途中で設計変更が発生した場合、エンジニアリング部門は図面を更新し、品質部門はPFMEAおよび管理計画が最新の改訂版を反映していることを確認する必要があります。

証拠収集と準備完了ゲート

PPAPプロシージャの各フェーズには、必要な証拠が完全かつ正確であることを確認してから次に進むためのチェックポイントである準備完了ゲートが含まれます。一般的な準備完了ゲートの例は以下の通りです。

- すべての設計記録および変更文書をレビューし承認済みであること

- DFMEA、PFMEA、および管理計画(コントロールプラン)が更新され、整合していること

- 測定システムが検証済みであること(MSA完了)

- 試作生産のデータが顧客基準およびAIAG基準を満たしていること

- すべての文書が内部で収集、レビューされ、承認済みであること

これらのゲートにより、部品が顧客に届く前に問題を早期に発見することで、高額な遅延や再作業を防ぎます。

ヒント:図面、PFMEA、および管理計画(コントロールプラン)が同じ改訂番号および日付を共有できるよう、常にリビジョン管理をロックしてください。これによりトレーサビリティが確保され、監査や顧客レビュー時の混乱を回避できます。

この役割ベースのPPAPプロセスに従うことで、最初の問い合わせから最終承認までの明確なロードマップが得られ、リスクを低減し、顧客との信頼を築くことができます。次に、提出物に適したPPAPレベルの選び方と、各段階で必要な文書について説明します。

PPAPレベルの解説

「この部品にはどのPPAPレベルが必要ですか?」と尋ねられて、それが文書作成の負担にどう影響するのか疑問に思ったことはありませんか?適切なPPAPレベルを選択することは、単なるチェック項目以上の意味を持ちます。これは、提出内容を顧客の期待、リスク、および部品の複雑さに合わせることに関係しています。ここでは5つのPPAPレベルを分解し、何を提出すべきか、何を自社で保管すべきかを明確にするとともに、顧客の要求がどのように状況を変えるかを示します。

必要なPPAPレベルはどれですか?

PPAPプロセスには5つの異なる提出レベルがあり、それぞれ顧客に送付する文書の量とファイルに保管しておく内容を定義しています。このレベルは通常、部品のリスク、重要度、または顧客の内部方針に基づいて顧客が指定します。以下は選択を支援するための簡単な比較表です。

| レベル | 提出必須項目 | 主な用途 | 備考 |

|---|---|---|---|

| レベル1 | 部品承認保証書(PSW)のみ | 低リスク部品、標準的なリピート発注 | 必要に応じて外観承認報告書(Appearance Approval Report)を含める場合があります |

| レベル2 | PSW+製品サンプル+限定的な補足データ | シンプルな構成部品、軽微な変更 | 顧客が提出すべき補助文書を指定 |

| レベル3 | PSW+製品サンプル+完全な補足データ | ほとんどの自動車用部品でのデフォルト | 最も包括的。顧客が一部の項目を免除しない限り、全18項目を含む |

| レベル4 | 顧客が定義するその他の要件を含むPSW | 特殊ケース、顧客固有の要件 | 非常に柔軟。顧客の要求に応じた文書提出 |

| レベル5 | PSW+製品サンプル+サプライヤーのサイトで利用可能な完全なサポートデータ | 高リスク、安全上重要、または新規のサプライヤー | 顧客が貴社の施設で監査を行う可能性があります。すべての記録は確認に備えて準備できている必要があります |

ご覧の通り、 pPAPレベル1 が最も簡単であり、 レベル3 PPAP要件 が最も一般的なデフォルトです。ただし、顧客が追加または削減を要求しない限り。 レベル4 PPAP およびレベル5は、特別な状況または顧客が追加の保証を求める場合にのみ使用されます。

レベル3に通常含まれるもの

レベル3はPPAP提出のゴールドスタンダードです。適用されるレベルが不明な場合は、まずここから始めてください。大多数のOEMおよびTier 1サプライヤーはこれをデフォルトとして期待しています。しかし、レベル3のPPAP要件では正確には何を提出する必要があるのでしょうか?

- 部品の提出令状 (PSW) - 常に必須

- 製品サンプル - 数量および選定は顧客のガイドラインによる

- 完全な補助データ – これは設計記録、FMEA、管理計画、MSA、試験結果など、PPAPの全18要素を含みます。

唯一の例外は標準見本および検査治具であり、これらは通常、特に要求がない限りサプライヤーが保管します。詳細については、以下のレベル別要素マトリックスをご覧ください。

レベル4または5にエスカレーションするタイミング

場合によって、顧客がより柔軟性を求める(レベル4)ことや、貴社サイトで全てを確認したい(レベル5)ことがあります。以下のようなケースでこれらのレベルが適用されることがあります。

- レベル4 PPAP :特定の文書または証拠のみが必要となる、顧客固有の要件や非標準部品に使用されます。提出内容は顧客が明確に定義します。

- レベル5 :新規サプライヤ、複雑な組立品、または安全上重要な部品に対して要求されます。すべてのドキュメントおよびサンプルを顧客が現地で確認できるよう準備しておく必要があります。例外はありません。

不確かな場合は、常に顧客に確認してください。顧客固有の要件が標準的なAIAG PPAPマニュアルの期待事項を上書きまたは追加する可能性があるため、パッケージの作成前に契約書または発注書を再確認してください。

PPAP要素提出マトリックス

以下の表は、18のPPAP要素それぞれを5つの提出レベルに対応させ、各要素について顧客に 提出が必要(S) , 保管が必要(R) 、または 顧客の要求に応じて提供(*) どうかを示しています。これにより、各レベルで何が求められるかを素早く確認できます [Quality-One 提出レベル] :

| 元素 | レベル1 | レベル2 | レベル3 | レベル4 | レベル5 |

|---|---|---|---|---|---|

| 設計記録 | R | S | S | * | R |

| 設計変更文書 | R | S | S | * | R |

| 顧客エンジニアリング承認 | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| プロセスフローダイアグラム | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| 管理計画 | R | R | S | * | R |

| MSAスタディ | R | R | S | * | R |

| 次元的な結果 | R | S | S | * | R |

| 材料/性能試験結果 | R | S | S | * | R |

| 初期工程研究 | R | R | S | * | R |

| 承認済み試験成績書類 | R | S | S | * | R |

| 容姿の承認報告書 | S | S | S | * | R |

| サンプル製品 | R | S | S | * | R |

| 基本サンプル | R | R | R | * | R |

| チェック・アイド | R | R | R | * | R |

| 顧客固有の要求事項 | R | R | S | * | R |

| 部品提出保証書 | S | S | S | S | R |

S = 顧客に提出、R = サプライヤーで保管、* = 顧客の指示に応じて提出

レベル3は、顧客が別途指定しない限り、通常デフォルトのPPAP提出レベルとなります。開始前に必ず提出レベルと必要な文書を確認してください。

これらのPPAPレベルを理解することで、各プロジェクトに応じた適切な提出物を準備でき、不要な作業や文書の漏れを防ぐことができます。次に、主要な提出成果物の記入方法を、実際の例を交えてご説明します。

具体的な例を交えながら主要なPPAP提出物を記入する方法

PPAP文書が実際にどのようなものか、専門用語や固有の番号、わかりにくいフォームに迷うことなく見てみたいと思ったことはありませんか?PPAP提出物の準備をする際、実際の記入済みサンプルを見ることは非常に大きな違いを生みます。以下では、コピー&ペースト可能な部品承認申請書(PSW)のテンプレート、寸法測定結果表のサンプル、PFMEAが工程管理計画および検査手順書とどのように連携しているかを明確に示す例など、最も重要なPPAP文書の作成手順をステップバイステップでご説明します。これにより、次回の提出がスムーズかつ正確で、監査対応可能な状態になるよう分かりやすく解説します。

部品承認申請書の基本

部品承認申請書(PSW)は、PPAPパッケージ全体の概要と承認を示す文書です。これは、部品が顧客のすべての要求事項を満たしており、関連するすべてのサポート文書が揃っていることを公式に証明するものです。しかし、そもそも部品承認申請書とは何か、またどのように記入すればよいのでしょうか?

PSWには、部品番号、改訂版、サプライヤーおよび製造情報、提出理由、要求されるPPAPレベル、および適合宣言などの重要な情報が含まれます。顧客が別段の指示をしない限り、各部品番号ごとに作成する必要があります [InspectionXpert] 簡単な開始のために、多くのサプライヤーは顧客または業界リソースから提供された部品提出保証書(PSW)テンプレートを使用しています。

PSWの例(お客様のデータでコピーして調整してください):

部品名: スチールブラケット

部品番号: [顧客PN]

改訂版: [X]

サプライヤー名: [貴社名]

提出理由: 初回提出

要求される提出レベル: レベル3

結果の概要: 寸法/材料/性能 – 可否

承認署名: 【氏名/役職】

このPSWテンプレートは基本事項を網羅しています。必ずプレースホルダーを顧客固有の値に置き換えてください。また、部品ごとにPSWの提出が要求されているか常に確認してください。 容姿の承認報告書 pSWは最終ステップです。PPAP文書パッケージ内のすべての内容が正確かつ完全であることを確認し、承認するためのものです。

寸法結果の入力構造

寸法結果は、部品が図面と一致していることを証明する場所です。部品図面に付番したバルーン(吹出し)がある状態を想像してください。各番号付きの特徴が測定され、記録されます。その結果は通常、バルーン番号、要求事項、合否判定を参照してスプレッドシートまたはフォームに入力されます。業界のベストプラクティスによれば、量産初回ロットから一定数の部品(一般的には6個がデフォルトですが、顧客と常に確認してください)を測定することが多いです。

| 特性ID | 要件 | 方法 | 結果 | 状況 | 参照ドキュメント |

|---|---|---|---|---|---|

| 1 | 直径 Ø10.00 ±0.10 | カリパー | 仕様内 | 合格 | バルーン図 |

| 2 | 長さ 50.0 ±0.2 | 微小メートル | 仕様内 | 合格 | バルーン図 |

| 3 | 穴の位置 ±0.05 | CMM | 仕様内 | 合格 | バルーン図 |

このテーブル構造により、監査担当者や顧客が図面から測定結果に至るまで各特性を容易に追跡できるようになります。顧客がより多くまたは少ないサンプルを要求する場合は、寸法結果をそれに応じて調整してください。風船付き図面を参照し、すべての必要な特徴を含めるようにしてください。

PFMEAからコントロールプランへのマッピング

ここがリスク管理が現実のものとなる場所です。PFMEA(工程故障モードおよび影響分析)は、プロセス内の潜在的な故障モードを特定します。これは予測的なリスクマップと考えてください。その後、コントロールプランはこれらのリスクを工場現場での具体的な管理方法、検査、および対応計画に変換します。この連携は、堅牢な品質とトレーサビリティにとって極めて重要です。 [F7i.ai] .

| 工程ステップ | PFMEA 故障モード | 防止/検出コントロール | 測定方法 | 採取頻度 | 対応計画 |

|---|---|---|---|---|---|

| 掘削穴 | 穴の位置ずれ | ドリル治具、オペレーター訓練 | CMM | 初品、その後10個ごと | 停止し、調査し、治具を修正 |

| 最終検査 | 表面欠陥 | 外観検査、作業場の清掃 | Visual | 100% | 部品を保留し、監督者に通知 |

各PFMEAで特定されたリスクがコントロールプランでどのように直接管理および確認されているか、また検査方法や頻度がいかに明確に定義されているかに注目してください。このマッピングこそが、準拠したPPAP文書の基盤です。顧客の要求事項で特定の管理項目や頻度が指定されている場合は、常に計画をそれに合わせて更新してください。

優れたPPAP文書では、リスク(PFMEA)から管理(コントロールプラン)、さらに検証(寸法結果)へと明確なつながりが示されており、提出資料は信頼性が高く、かつ監査が容易になります。

これらの例に従い、テンプレートを使用することで、部品提出保証(PPAP)、寸法報告書、およびリスク管理文書の作成が簡単で繰り返し可能なプロセスになることがわかります。PSW、寸法結果、および管理対応表を明確かつ整合性のあるものに保ってください。そうすれば、自信を持って提出および承認を得る準備が整います。次に、PPAPパッケージをサポートするために必要な統計および能力評価の根拠について、その内容を簡略化して説明します。

統計、MSA、能力評価、およびその根拠をシンプルに

PPAP品質について考えるとき、「統計」と「測定システム分析(MSA)」という言葉で頭が混乱しますか? あなた一人ではありません。しかし、これらの概念を理解することは、顧客を満足させると同時にプロセスを円滑に維持できる、信頼性が高く万全なPPAP提出物を作成するための鍵です。測定システム分析(MSA)、工程能力の証拠、サンプリング戦略の基本を整理して、次回のPPAPに自信を持って臨めるようにしましょう。

MSAを実施するタイミングとその読み方

部品の重要な寸法を測定しているとします。しかし、ノギスの測定結果が毎回わずかに異なります。これは部品のばらつきによるものか、それとも測定工具自体の問題なのか、どうすればわかりますか? ここで登場するのがMSAです。MSAは、PPAP文書に結果を報告する前に、使用する測定機器が正確かつ信頼できるものであることを体系的に確認する手法です。

- MSAを実施するタイミング: PPAP提出のための生産データを収集する前、APQPプロセスの初期段階。

- 含まれる内容: ゲージの繰返し性および再現性(GR&R)、属性一致分析、直線性、安定性などの評価。

- なぜ重要なのか: 測定システムに問題がある場合、不良品を合格させたり、正常な部品を却下したりするリスクがあり、これによりスクラップ、再加工、あるいはリコールにつながる可能性があります。

業界のベストプラクティスによれば、重要または特殊特性の検証に使用されるすべての測定機器および検査方法について、MSA評価を実施する必要があります。 [PPAPマネージャー] このプロセスでは通常、複数のオペレータが標準的な部品を複数回測定し、得られたデータをもとに、正確さ(真値に対する近接度)と精度(結果の一貫性)を分析します。

-

MSAを実施するタイミング:

- 新しいまたは改訂された測定装置

- 検査方法や環境の変更

- データに疑問があるか、プロセスが制御外にある合図

- 再測定の基準: 重要なプロセス、設備、または人員の変更後は常に。

測定システムを検証するまでは、PPAPにおいてプロセス能力を主張してはいけません。そうしないと、あなたのデータ(および承認)が不安定な土台の上に立つことになります。

重要特性および特殊特性の能力証拠

測定システムの信頼性を確認した後、次のステップは、プロセスが仕様内で一貫して部品を製造できることを証明することです。ここで工程能力調査が重要になります。しかし、品質におけるPPAPとは何ですか?また、工程能力はどのように関係するのでしょうか?

工程能力とは、プロセスが設計要件を満たす部品を確実に生産できるという統計的証拠です。一般的な指標には、Cp(工程潜在能力)およびCpk(工程能力指数)があります。

- Cp: プロセスのバラツキが規格限界内にどの程度収まっているかを示します。

- Cpk: スプレッドと、その限界内でのプロセスの中心位置の良さの両方を評価します。

ガレージに車を駐車するイメージで考えると、Cpは車が収まるほど狭いかどうかを示し、Cpkはそれが中央に位置しているかどうかも示します。つまり、入り口で側面をこすらないようにするためです。

-

能力調査の手順:

- 安定したプロセスからデータを収集する(ランチャートは平坦で、トレンドや周期性がないこと)

- ヒストグラムを作成し、仕様限界を重ねて表示する

- 顧客またはAIAGの式を使用してCpとCpkを計算する

- 結果をPPAPの初期工程評価項目に文書化する

-

能力の証拠が承認を支持する方法:

- プロセスが管理状態にあり、PPAP要件を満たしていることを実証すること

- 欠陥および顧客からの苦情のリスクを低減すること

特別特性または安全関連の重要特性について、顧客が最小Cpk値を指定したり、追加的な分析を要求する場合があります。こうした基準については、常に顧客のPPAP要件またはAIAGのPPAPマニュアルを参照してください。

確信を持てるサンプリング戦略

能力分析やMSA分析でどのくらいの部品数を測定すべきでしょうか?その回答は、顧客の要件や特性の重要度によって異なります。ただし、以下の一般的な原則を参考にすることができます:

- サンプルサイズはプロセスの変動を捉えられるだけの十分な大きさであるべきです。特に指定がない限り、能力分析では30個程度のサンプルを取ることが一般的な出発点です。

- トレンドや工程の変動を検出するため、サンプルは製造順に採取しなければなりません。最も良い部品だけを選び取ってはいけません。

- データのトレーサビリティを確保し、各サンプルについて作業者、機械、方法、測定条件を記録してください。

- 異なる機械やセットアップから得られたデータセットを混ぜてはいけません。それぞれの工程ストリームは別々に管理してください。

試験室での作業記録や試験結果の提出に際しては、常にその試験室が適格であることを示す証拠と、最新の校正記録を添付してください。これにより、PPAP文書の信頼性が高まり、顧客があなたのデータを信頼できるという安心感を与えます。

- MSAを実施するタイミング: 新規設備、方法の変更、または信頼性に疑問のある結果

- 能力評価の前提条件: 安定した工程、検証済みの測定システム

- 再測定: 変更後または管理外れのシグナル発生後

ランアットレートおよび製造順序の証拠

最後に、PPAPの品質は静的なデータを超えたものでなければなりません。フルスピードでの量産運転中にデータを収集する「ランアットレート」の証拠は、品質を犠牲にすることなく必要な生産量を達成できることを示します。製造順序データ(部品が作られた順に結果を記録すること)は、問題が重大になる前に傾向や課題を特定するのに役立ちます。不明な点がある場合は、顧客がどのようなランアットレートの証拠を求めているか確認し、明確で時系列順の形式でデータを提示してください。

統計の難解さを解消し、信頼性のある測定、安定したプロセスの挙動、そして透明性のある証拠に注力することで、最も厳しいPPAP要件にも対応できるようになります。また、長く続く品質の評判を築くことができるでしょう。次に、これらの原則を非自動車業界や複数の規格が混在する業界にどのように適応させるかを見ていきます。

非自動車部品向けのPPAP文書の適応

航空宇宙、電子機器、その他の高信頼性分野において、厳密な構造を持つ自動車業界のPPAP文書が役立つのではないかと疑問に思ったことはありますか?従来の自動車サプライチェーン以外の分野で作業している場合、「車以外の製造業におけるPPAPとは何か?」あるいは「顧客がPPAP形式のパッケージを要求してきたとき、同等の証拠をどのように提示すればよいのか?」といった疑問を持つかもしれません。ここでは、業界間のギャップを埋める実用的なガイドラインと事例を通じて、この点を明確にしていきましょう。

自動車業界を超えたPPAPの考え方の適用

航空宇宙用ブラケット、医療用センサー、または複雑な電子アセンブリを製造していると想像してください。顧客は品質の証明を求めますが、正式なPPAPプロセスが契約上の要件ではない場合もあります。しかし、トレーサビリティ、リスク管理、文書化された工程能力といったPPAPの背後にある原則は、これらの業界においても同様に価値があります。実際、自動車業界以外の多くの分野では、自らの品質マネジメントシステムを強化するために、静かにPPAPやAPQPの概念を採用または適応させています。 [Elsmarフォーラム] .

- 書式だけではなく、その趣旨を借りる: 顧客がPPAPの提出を求めた場合、テンプレートの名称変更やカスタマイズを行っても、明確で根拠のある文書の提供に重点を置いてください。

- リスク分析は普遍的である: PFMEA(工程FMEA:工程故障モードおよび影響分析)などのツールは、航空宇宙、医療、電子機器分野で広く使用され、リスクを能動的に特定して軽減しています。

- 工程の妥当性確認はどこでも重要である: 正式なPSWを提出しなくても、工程管理と測定の信頼性を示すことで、顧客の信頼を築き、立ち上げリスクを低減できます。

要するに、文書に自動車業界の用語を無理に取り入れる必要はありません。代わりに、自社の品質記録が同じ目的—部品が一貫して要求仕様を満たすという証拠、追跡可能な管理および検証済みのプロセス—を満たしていることを示しましょう。

電子機器および複合規格における証拠の代替手段

電子機器の製造においては、FAI(初品検査)に加えてPPAP準拠の証拠提出を求められることがよくあります。詳細は異なりますが、その根本的な目的は類似しています。つまり、設計の妥当性を確認し、工程能力を証明し、品質の維持を保証することです。以下は、自動車業界に属していなくてもPPAPに準じた要求を満たすために使用できる実用的な成果物のチェックリストです。

- 設計記録およびトレーサビリティ (図面、仕様書、改訂履歴)

- リスク分析 (PFMEAまたは同等の文書で、対策と管理項目が文書化されているもの)

- プロセスフロー図 (製造工程および検査ポイントの視覚的マップ)

- 管理計画または検査手順書 (重要特性に対する明確に定義された管理方法)

- 測定システム分析 (MSA) または キャリブレーション証明書

- 寸法、材料、性能試験結果 (サンプルデータおよび合否判定を含む)

- 認定試験所の文書 (標準へトレーサブルな、試験所の能力に関する証拠)

- 構成管理および変更管理記録 (変更を管理するための文書化されたプロセス)

電子分野ではEMPB(Erstmusterprüfbericht、初期サンプル検査報告書)や航空宇宙業界のAS9102 FAIフォームが使用される場合もある。これらは形式が異なっても、PPAPの要素と同様の目的を持つ。重要なのは、すべての重要要件に対して堅牢でトレーサブルな証拠を示せることである。

PPAPとFAIのどちらが適しているか

では、PPAP、FAI、あるいは両者の組み合わせのいずれを使うべきでしょうか? それは業界、顧客、および部品の性質によって異なります。

| アスペクト | PPAP(生産部品承認プロセス) | FAI(初品検査) |

|---|---|---|

| 主な焦点 | 継続的な工程能力および品質管理 | 設計および工程セットアップの初期検証 |

| 典型的な用途 | 自動車、航空宇宙、複雑なアセンブリ | 航空宇宙、電子機器、医療機器、EEE部品 |

| 提出時期 | 量産前、または工程変更時 | 新規または改訂設計の初回生産時 |

| 主要な文書 | 完全なパッケージ:PSW、FMEA、コントロールプラン、試験データ | FAIフォーム、膨張した図面、試験データ |

| 継続的な証拠 | 工程研究、能力指数、トレーサビリティ | 一回限りだが、変更後に繰り返される場合がある |

業界の専門家によると、FAIは最初の部品と工程セットアップを検証することに焦点を当てており、一方PPAPは生産プロセスが時間の経過とともに一貫して適合品を生産できることを実証することを目的としています。場合によっては、両方の提出が求められることがあります。つまり、初期生産の検証にはFAIを、継続的な工程管理の証明にはPPAPを使用します。

重要なポイント:PPAP、FAI、またはその両方を使用するかどうかに関わらず、目的は同じです。業界を問わず、部品およびプロセスが堅牢で、信頼性があり、再現可能であることを明確かつトレース可能な形で証明することが目標となります。

各文書の目的に注力し、顧客や業界の期待に合わせて証拠を適応させることで、自動車、航空宇宙、電子機器など、どの業界においても審査に耐えうる品質システムを構築できます。次に、PPAPまたは同等の文書作成を初めて行う場合でも正確に仕上げるための実用的なツールやテンプレートについて紹介します。

PPAP成功のためのテンプレート、ツール、およびパートナー選択肢

空白のPPAPテンプレートを見て、「どうすればより短時間で、ストレス少なく作成できるだろうか?」と考えたことはありませんか?タイトな納期に追われていたり、高コストなミスを避けたい場合は、適切なツールやパートナーが大きな違いを生み出します。PPAPプロセスを効率化する実用的な方法——無料テンプレート、ソフトウェアから専門のパートナーまで——を見ていきましょう。これにより、書類作業ではなく品質に集中できます。

PPAPテンプレートとサポートの入手先

PPAPテンプレートの作成を始めたばかりの場合や信頼できるテンプレートが必要な場合、思っているよりも多くの選択肢があります。多くのサプライヤーや品質担当者は、書類作成をスムーズに進めるためにダウンロード可能なフォームやソフトウェアを利用しています。

- 無料のPPAPテンプレート: GuthCADなどのウェブサイトでは、登録不要でロック解除されたExcelおよびPDF形式のPPAPフォームを提供しています。これらは手動での入力や即座のスタートに最適であり、初めてPPAPパッケージを作成する場合や至急で部品提出保証書のテンプレートが必要な場合に非常に便利です。

- PPAPソフトウェアの無料ダウンロード: QA-CADなどのプラットフォームでは、図面からバルーン付けやデータ収集を自動化する無料トライアル版を提供しています。これにより、特に複雑な寸法結果を扱う際に、何時間もの手作業を省き、エラーを減少させることができます。 [GuthCAD] .

- クラウドベースのPPAPツール: 大規模なチームや共同作業、集中管理されたストレージを必要とする場合は、SafetyCultureのようなソリューションが無料および有料のプランを提供しており、デジタル承認、コンプライアンス管理、モバイルアクセスなどの機能を備えています。

手動のテンプレートはコスト効果が高いですが、時間がかかりやすく、改訂エラーが発生しやすいという欠点があります。自動化されたクラウドPPAPソフトウェアプラットフォームは、ワークフロー管理、文書管理、分析機能を備えていることがありますが、学習コストやサブスクリプション料金が必要になる場合があります。本格導入前に試してみたい場合は、アンロック可能なフォームやトライアル版を提供しているベンダーから始めてみてください。 ppap software free download 本格導入前に試してみたい場合は、アンロック可能なフォームやトライアル版を提供しているベンダーから始めてみてください。

能力調査における自社開発と外部購入の比較

PPAP文書作成プロセスを自社で開発すべきか、それとも専門業者と提携すべきか。以下の比較表を参考にご検討ください。

| オプション | 機能およびサービス範囲 | 主な用途 |

|---|---|---|

| シャオイ金属技術 |

|

PPAPパッケージの即戦力対応、タイトなスケジュール、またはフルサービスの製造および文書サポートを必要とするチームに最適 |

| 手動テンプレート (Excel/PDF) |

|

小規模サプライヤー、初回提出、または少量生産向けに最適 |

| PPAPソフトウェア (QA-CAD、SafetyCultureなど) |

|

中規模から大規模なチーム、頻繁な提出、監査証跡やコラボレーションが必要な場合に最適です |

| 品質コンサルタント |

|

新製品の立ち上げ時、監査時、または社内リソースが限られている場合に役立ちます |

自社でプロセスを構築するか、専門家の支援を購入するかの選択は、チームの経験、プロジェクトの複雑さ、および許容できるリスクの量によって決まります。スケジュールがタイトである場合やワンストップソリューションが必要な場合は、IATF 16949認証取得企業であるShaoyi Metal Technologyのようなパートナーと連携することで、よくある落とし穴を回避し、PPAP文書を初日から監査対応可能な状態に保つことができます。

クリーンなPPAPを提出するサプライヤーの選定

PPAPパッケージを提出した後、顧客からの拒否や説明要求がまったくない状況を想像してみてください。これは、プロセスを真に理解しているサプライヤーの特徴です。パートナーや社内チームを評価する際に注目すべき点は以下の通りです。

- 認証と実績: サプライヤーはIATF 16949または同等の資格を保有していますか?また、御社の業界での経験がありますか?

- 包括的な文書化: 基本的なものだけでなく、例テンプレート付きの完全なPPAP文書一式を提供できますか?

- プロセスの整合性: DFMEAからPFMEA、コントロールプランへのつながりを提示でき、監査結果の問題を最小限に抑えることができますか?

- 反応性 修正作業や顧客固有の要望に対して、どのくらい迅速に対応できますか?

部品と文書の両方を期日内に確実に提供できるパートナーの価値を過小評価しないでください。適切なサプライヤーは、あなたのPPAP要件を満たすだけでなく、お客様に対する信頼性の高い評判構築にも貢献してくれます。

重要なポイント:手動のテンプレートを使用する場合でも、 ppap software free download 、または専門のサプライヤーと提携するかは問わず、目的は同じです。明確で正確かつ完全なPPAP文書を提出し、承認プロセスを加速させ、リスクを低減することです。

次のセクションでは、PPAPパッケージの作成と成功を支援してくれるパートナー選びのための実行可能な計画について、全体像をご説明します。

自信を持ってPPAPパッケージを完成させる

PPAPパッケージを構築するためのアクションプラン

生産部品承認プロセス(PPAP)に圧倒されていますか?その気持ちはよくわかります。しかし、明確なステップバイステップのアクションプランがあれば、複雑さを解消し、承認を迅速化する提出物を作成でき、高コストな再作業を最小限に抑えることができます。

- 早い段階で要件を明確にする: 顧客に確認し、適用されるPPAPレベルを特定し、作業開始前にすべての顧客固有要件を収集してください。

- 文書の流れをマッピングする: チェックリストまたは表を使用して、必要なすべてのPPAP要素を追跡し、各文書をその発生源(例:DFMEA、PFMEA、管理計画、寸法結果)に関連づけてください。

- 横断的チームの調整: 設計、品質、製造、プロジェクト管理を初期段階から関与させ、すべての視点が網羅されるようにします。

- 改訂管理の確定: 図面、FMEA、コントロールプランの改訂を同期させ、不一致や混乱を回避します。

- 測定システムの検証: データ収集前にMSA分析を完了してください。信頼できる結果のみを報告します。

- 文書化と証拠のレビュー: 寸法、材料、性能の結果を収集し、顧客要件およびAIAG PPAPマニュアルの要件と照合して確認します。

- 部品提出保証書(PSW)の作成: 結果をまとめ、適合性を認証します。提出前に完全性を再確認してください。

- フィードバックの送信と追跡: PPAPパッケージを送信し、レスポンスをモニタリングして、要求された変更や説明について迅速に対応できるように準備してください。

バイヤーが重視する品質のサイン

あなたがPPAP提出物を審査するバイヤーだと想像してみてください。生産部品承認に自信を持つためには何が必要でしょうか?以下は特に目立つ品質のサインです:

- 明確な文書間の連携: PFMEAにおける各リスクは、管理計画で管理され、結果によって検証されています。

- 証拠の完全性: すべてのデータはトレーサブルで正確であり、図面の改訂版と一致しています。

- 反応性 顧客からの質問や追加証拠の要求に対して、迅速かつ包括的な回答。

- 安定性 文書間または工程間で矛盾する情報がないこと。

- 認定パートナー: IATF 16949認証を取得し、清潔で納期通りの提出実績を持つサプライヤー。

これらの条件を満たすパッケージを提供することで、生産部品承認を得るだけでなく、今後のビジネスにおける信頼も築くことができます。

次のステップとリソース

計画を実際に実行する準備はできていますか?以下は、初めてPPAPを構築する場合でも、プロセスを改善したい場合でも、自信を持って前進するための方法です:

- 信頼できる情報源からPPAPチェックリストやテンプレートをダウンロードし、顧客の要件に合わせてカスタマイズしてください。

- 受容基準および文書化の詳細については、AIAGのPPAPマニュアルおよび顧客固有のガイドラインを確認してください。

- 文書管理およびワークフロー追跡のために、デジタルツールまたはPPAPソフトウェアを活用してください。

- タイトな納期や複雑な要件に直面している場合は、高品質な部品と完全なPPAP文書の両方を提供できるサプライヤーとの提携を検討してください。例えば、 シャオイ金属技術 iATF 16949認証を取得したエンドツーエンドのソリューションを提供し、リスクの低減と承認取得までのプロセスの加速を支援します。

- 能動的に対応しましょう:PPAPプロセスを定期的に見直してギャップを確認し、チームが最新のベストプラクティスを常に理解できるようにトレーニングを継続してください。

重要なポイント:最も優れたPPAP提出資料では、設計意図から生産実績に至るまで明確な連鎖関係が構築され、すべての文書が相互にリンクされ、トレーサブルかつ最新の状態になっています。これが顧客の信頼と円滑な承認の基盤です。

このアクションプランに従い、利用可能なリソースを活用することで、PPAP提出は単なる書類作業ではなく、品質・コンプライアンス・顧客信頼を高める強力なツールへと変貌します。次のステップが新しいテンプレートのダウンロードであろうと、文書フローの見直しであろうと、あるいは有資格のパートナーへの相談であろうと、あなたは今や生産部品承認プロセス(PPAP)を自信と明確さを持って遂行する準備ができています。

PPAP文書に関するよくある質問とその例

1. PPAP文書の学び方は?

PPAP文書を学ぶには、まず18の主要要素それぞれの目的や、品質およびトレーサビリティをどのように支えるかを理解することから始めます。部品承認申請書(PSW)、寸法結果、管理計画などのフォーム例を確認するために、実用ガイドやテンプレートを利用しましょう。業界のリソースを参照したり、経験豊富なサプライヤーや認定パートナーと協力することで、プロセスの理解がさらに深まります。

2. PPAPの18項目とは何ですか?

18のPPAP要素には、設計図面、工事変更資料、DFMEA、PFMEA、管理計画、測定システム分析、寸法結果、材料および性能試験結果、部品承認申請書(PSW)などの文書が含まれます。各要素は、部品および工程の準備状況の特定の側面を検証し、顧客および業界標準への準拠を確実にします。

3. PPAPとFAIの違いは何ですか?

PPAP(生産部品承認プロセス)は、継続的な工程能力と品質管理の実証に重点を置き、自動車業界や複雑なアセンブリで一般的に使用されます。FAI(初品検査)は、新規または改訂された設計の最初の製作を検証するもので、通常は航空宇宙および電子機器分野で用いられます。どちらもコンプライアンスの証拠を提供することを目的としていますが、PPAPは長期的な工程管理をカバーするのに対し、FAIは一度限りの検証です。

4. 提出物に使用すべきPPAPレベルはどれですか?

PPAPレベルは、顧客が部品のリスクと複雑さに基づいて決定します。レベル1はPSWのみの提出を要求するのに対し、最も一般的なレベル3はすべての関連文書とサンプルを含みます。レベル4および5は特別なケースや高リスクの場合に適用されます。作業を開始する前に、必ず顧客と必要なレベルおよび特定の文書要件を確認してください。

5. PPAPのテンプレートやサポートはどこで入手できますか?

PPAPのテンプレートやフォームは、業界関連のウェブサイトで無料で入手したり、PPAPソフトウェアのトライアル版を使用して自動化を図ったりできます。包括的なサポートを得るためには、邵逸金属科技(Shaoyi Metal Technology)のようなIATF 16949認証取得済みサプライヤーと提携することで、完全な文書作成、迅速なプロトタイピング、および承認プロセス全般における専門家の支援を確実に得ることができます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——