金属レーザー切断サービスの秘訣:ファイルのアップロードから完璧な部品まで

金属レーザー切断技術の理解とその仕組み

では、レーザー切断とは一体何でしょうか?金属レーザー切断は、集束された高密度のレーザー光線を用いて材料を急速に加熱し、溶融、蒸発、または貫通させる熱切断プロセスです。このビームがワークピース上を移動する際に、 高速のガス噴流 が溶けた材料を吹き飛ばし、キールフと呼ばれる狭く正確な切断面を作り出します。この技術は、卓越した精度、最小限の材料廃棄、そして従来の切断方法では到底実現できない複雑な形状を製作できる能力により、板金加工の分野で革新をもたらしました。

金属レーザー切断サービスを検討する際、その背後にある技術を理解することで、プロジェクトに関するより賢明な意思決定が可能になります。このプロセスはCADファイルから始まり、それを工作機械が読み取れるGコード指令に変換します。これらの指令により、切断ヘッドが材料の上を極めて正確に移動し、寸法精度±0.05mmを達成することも珍しくありません。複雑な装飾パネルでも、精密な工業部品でも、使用するレーザー切断機の選択が結果に直接影響します。

ファイバーレーザーがどのようにして金属素材を高精度部品に変えるか

ファイバーレーザーは、金属レーザー切断技術の最先端を代表しています。これらのシステムは、ドープされた光ファイバーを発振媒体として利用し、ネオジムやイッテルビウムなどの希土類元素でドープされた石英またはホウケイ酸ガラスのコアを通じてフォトンを励起します。その結果得られるのは、波長約1マイクロメートルのレーザー光です。これはCO2レーザーと比べて明らかに短い波長です。

この短い波長は、レーザー切断においていくつかの顕著な利点をもたらします。ファイバーレーザーはより高い吸収率を実現しており、他のタイプのレーザーでは問題となるアルミニウム、真鍮、銅などの反射性金属の切断に優れています。薄板から中厚板の金属では切断速度が速く、電気効率も高くなります(CO2レーザーの約10%に対して約30%の変換効率)。また、ミラーの調整やガスの補充が必要ないため、メンテナンス頻度も低減されます。

ファイバーオプティクスによる送達方式の柔軟性により、剛体のビーム経路では対応できないロボット連携や複雑な三次元切断アプリケーションへの展開も可能になります。

熱切断技術の仕組み

レーザーが実際に金属を切断する仕組みを理解するには、一つの原理、「誘導放出」に立ち返る必要があります。光子が準安定状態にある励起電子と相互作用すると、それらの電子は、周波数・位相・偏光状態が同一である追加の光子を放出します。この連鎖反応は、反射面の間で増幅され、レーザー切断を可能にする、コヒーレントかつ高エネルギーのビームを生成します。

CO2レーザーは異なる方式を採用しており、レーザー媒質として二酸化炭素(CO2)、窒素(N2)、ヘリウム(He)の混合ガスを使用します。波長10,600 nm(10.6マイクロメートル)で動作するこれらの装置は、従来よりレーザー切断作業の主力として広く活用されてきました。窒素がエネルギーを蓄積し、それをCO2分子へと伝達します。一方、ヘリウムは残留エネルギーの放散を助け、連続運転を可能にします。

ファイバーとCO2レーザー技術の主な違いは、それらの波長と最も適した切断材料にあります。ファイバーレーザー(波長1 μm)は、反射性材料を含む金属の切断において、より高速かつ高効率で優れています。一方、CO2レーザー(波長10.6 μm)は、木、アクリル、プラスチックなどの非金属材料に対して依然として好まれる選択肢です。

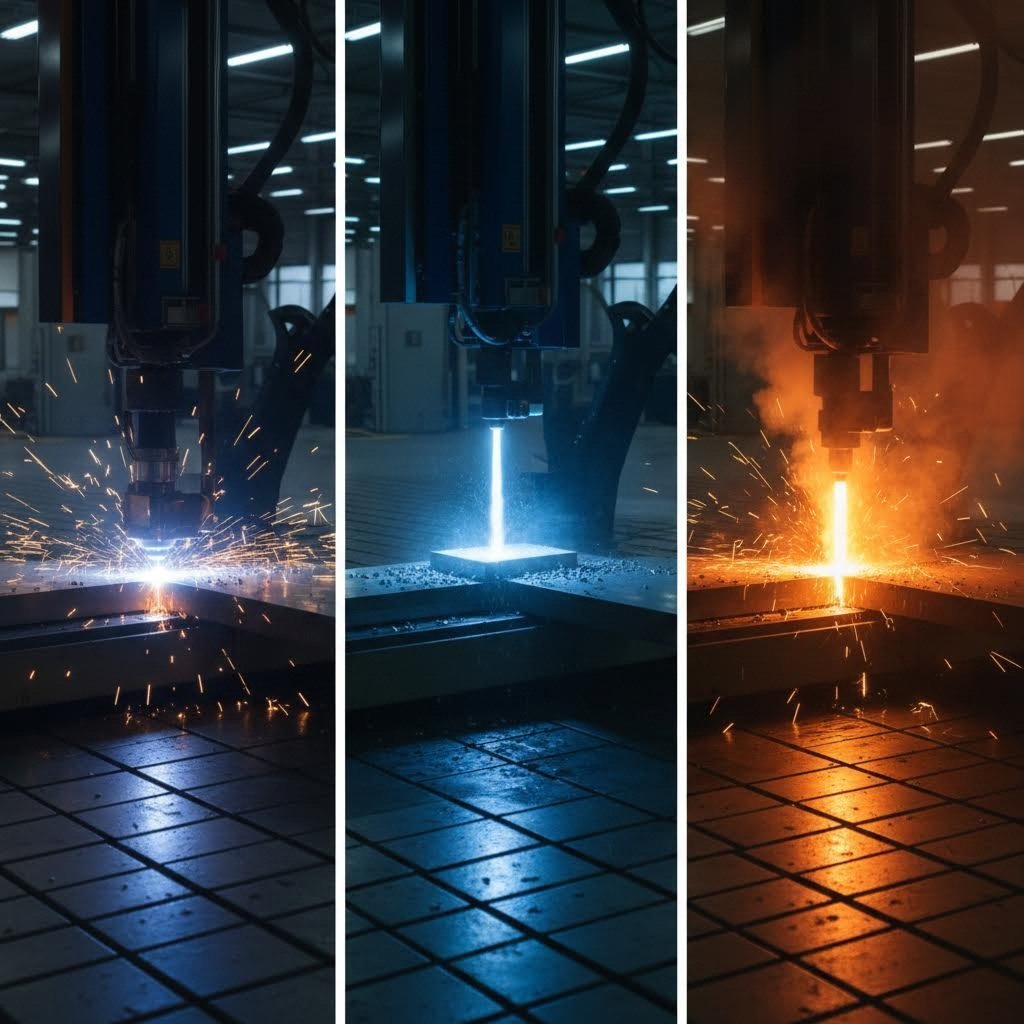

レーザーで金属を切断する場合、集光されたビームが局所的な高エネルギー点を作り出し、材料を急速に加熱します。用途によって、切断はいくつかのメカニズムのいずれかで行われます。蒸発(材料が直接気体になる)、溶融切断(不活性ガスが溶融金属を吹き飛ばす)、酸素支援切断(発熱反応により炭素鋼の切断プロセスが加速される)です。これらの各方法は現代の金属加工においてそれぞれ重要な役割を果たしており、これらの違いを理解することで、特定のプロジェクト要件についてサービスプロバイダーとより効果的にコミュニケーションを図ることができます。

レーザー切断プロジェクトのための材料ガイド

プロジェクトに適した材料を選ぶことは、単に金属を選ぶだけではありません。それは、その金属が intense heat(高熱)と focused light(集中光)の下でどのように振る舞うかを理解することです。各金属は メタルレーザーカット機 レーザーと異なる方法で相互作用し、これらの違いはエッジ品質、達成可能な公差、および部品全体の性能に直接影響します。次の発注を提出する前に、各材料について知っておくべきことを確認しましょう。

実際のところ、シートメタルのレーザー切断において、すべての金属が同じというわけではありません。熱伝導率、反射率、融点などの要因が、部品がどれだけきれいに切断されるか、またエッジ周辺にどの程度の熱影響領域が生じるかを決定します。これらの特性を理解することで、用途に合った材料を選択し、高額なトラブルを回避できます。

鋼材およびステンレス鋼の切断能力

金属加工用のレーザー切断機に関しては、鋼材が最も扱いやすく、許容範囲の広い素材である。炭素鋼(軟鋼とも呼ばれる)はファイバーレーザーで非常に美しく切断でき、バリがほとんど出ないきれいな切断面を得られる。素材の熱伝導率が適度であるため、熱が拡散しやすく、過度な変形を引き起こしにくい。また、比較的安価なため、構造部品から装飾パネルまで幅広い用途に最適である。

ステンレス鋼のレーザー切断にはやや異なる配慮が必要である。 according to Datum Alloys 、ステンレス鋼の優れた耐食性と耐久性により、自動車、建設、船舶産業など多くの分野で人気のある素材となっている。切断工程では、素材本来の防護特性を損なうことなく、滑らかできれいな切断面が得られる。これは、湿気、化学薬品、極端な温度環境にさらされる用途において極めて重要な要素である。

精密な用途でステンレス鋼をレーザー切断する場合、切断エッジの品質が特に重要になります。ファイバーレーザーは、熱入力が少なく狭いカット幅(キルフ)を形成するため、ステンレス鋼の腐食耐性を切断端部まで保持できるため優れています。これは、食品加工機器、医療機器、建築装飾など、露出したエッジが外観上も重要な用途において極めて大きな意味を持ちます。

| 材料タイプ | 典型的な厚さ範囲 | エッジ品質 | 熱影響部 | 重要な点 |

|---|---|---|---|---|

| 炭素鋼/軟鋼 | 0.5mm – 25mm | 優れた切断品質。ドロスがほとんどないクリーンな仕上がり | 最小から中程度 | 最も費用対効果が高い。酸素アシスト切断により厚板の切断が高速化される |

| ステンレス鋼 | 0.5mm – 20mm | 優れている。窒素アシストにより滑らかで酸化物のない切断面が得られる | 適切な設定では低い | 厚板切断には高出力が必要。窒素アシストにより腐食耐性が保持される |

| アルミニウム | 0.5mm – 15mm | 良好。ただし、パラメータの制御を慎重に行う必要がある | 高い熱伝導率のため中程度 | 高反射性—ファイバーレーザーが最も適している。厚板ではバリが発生しやすい |

| 銅 | 0.5mm~6mm | 高出力ファイバーレーザーであれば良好 | 優れた導電性により高い | 非常に反射性が高いため、信頼性のある切断には3000W以上のレーザーが必要 |

| 真鍮 | 0.5mm – 8mm | 良好。わずかな変色が生じる可能性がある | 適度 | 純銅より加工しやすい。亜鉛含有量が吸収率を向上 |

| 合金 | 0.5mm – 12mm | 優れている。熱による歪みが最小限 | 低 | 航空宇宙分野に最適。切断後も物性を維持 |

アルミニウムおよび非鉄金属に関する考慮事項

ここから状況が興味深くなります。アルミニウムのレーザー切断には、経験豊富なサービスプロバイダーとそれ以外を分ける独自の課題があります。 according toによると、 汎用ツール アルミニウムの高い熱伝導性と反射性は、「取り扱いが特に難しい」とされています。切断速度と切断面品質の両立を図るためには、熱投入を慎重に管理する必要があります。

良い知らせは何でしょうか?現代のファイバーレーザーは、従来のCO2レーザーに見られた反射率の問題をほぼ解決しています。ファイバーレーザーの波長は反射性金属により吸収されやすいため、アルミニウムのレーザー切断は、10年前と比べてはるかに現実的になっています。ただし、熱伝導性に関する課題は依然として残っています。アルミニウムは熱を素早く拡散させるため、切断速度を維持するにはより高い出力が必要ですが、出力が大きすぎると反りや切断面の品質低下を引き起こします。

薄板(0.5mm~3mm)のアルミニウムをレーザー切断する場合、通常1000W~2000Wのレーザーで高精度かつ歪みの少ない優れた結果が得られます。中程度の厚さ(4mm~8mm)には一般的に2000W~4000Wの装置が必要であり、9mmを超える厚さの材料をきれいに切断するには、より高い反射率に対応するため4000W以上の高出力が要求されます。

非鉄金属の選択肢として、銅と真鍮も挙げられます。それぞれ特徴が異なります。純銅は極めて高い反射性と熱伝導性を持つため、比較的薄板であってもレーザー切断が最も困難な一般的な金属です。通常、3000Wから5000Wのファイバーレーザーを必要とします。一方、亜鉛を含む真鍮はレーザーエネルギーをややよく吸収するため、より予測可能な切断が可能ですが、合金によっては切断端部付近にわずかな変色が見られることがあります。

ニッケル基超合金などの特殊合金は独自のカテゴリに分類されます。Datum Alloysによれば、これらの材料は強度、耐食性、耐熱性に優れているため、航空宇宙や化学処理分野で高く評価されています。レーザー切断の高精度性により熱影響領域が最小限に抑えられ、重要部品の形状を損なう可能性のある熱的歪みのリスクが低減されます。素材の特性を犠牲にできない用途、例えばジェットエンジン部品や化学反応装置部品において、レーザー切断されたニッケル合金はこうした過酷な環境に必要な精度を提供します。

こうした材料の特性を理解することで、特定の用途に対して何が実現可能かについて、サービスプロバイダーと生産的な対話を交わす準備が整います。次のステップは、プロジェクトがデジタルファイルから完成品までどのように進むかを正確に知ることです。

金属レーザー切断プロセスの完全ガイド

設計ファイルで「送信」をクリックした後、実際に何が起こっているか考えたことはありますか?CADファイルから完成品までの道のりには、潜在的な問題を検出し、部品が仕様を満たすことを保証するための複数の段階があります。このワークフローを理解することで、現実的なスケジュールの立案、レーザー切断サービス提供者との効果的なコミュニケーションが可能になり、生産遅延につながる一般的な落とし穴を回避できます。

あなたがどんなプロジェクトを行おうとしているのか レーザー切断サービスを探している 近くにあるサービスを利用しようが、遠隔地のプロバイダーと協力しようが、業界全体で基本的なプロセスは一貫しています。それぞれの段階を順に確認して、何を期待すべきかを正確に理解しましょう。

CADファイルから見積もり依頼まで

金属板のレーザー切断プロジェクトは、すべてお客様の設計データから始まります。多くのサービスプロバイダーはDXF、DWG、STEP、IGESファイルなど、標準的なCAD形式を受け入れています。一部のプラットフォームではPDF図面や、ネイティブのSolidWorksおよびInventorファイルもサポートしています。重要なのは、視覚的な近似しか表現しないラスタ画像ではなく、正確な切断パスを定義するベクターデータ形式を提供することです。

ファイルをアップロードすると、自動または手動の見積もりシステムが、素材の種類と厚さ、総切断長、部品数、形状の複雑さ、および指定された特別な要件などの複数の要素を分析します。現代の多くのプロバイダーは、数分以内に価格を提示するレーザー切断即時見積もりサービスを提供していますが、より複雑なプロジェクトの場合は手動による検討が必要となる場合があります。

に従って Artilux NMF cADファイルは、金属用レーザー切断機が解釈可能な形式(通常はベクターファイルまたはCAM(コンピューター支援製造)データ)に変換されます。この変換により、切断パスが高精度で定義され、生産開始時から速度と材料使用効率の両方を最適化します。

詳細な内訳を含むレーザー切断の見積もりの価値を過小評価しないでください。透明性の高い見積もりでは、コストがどこから発生しているかを明確に示しており、量産を確定する前に設計の最適化機会を特定するのに役立ちます。

生産工程および品質チェックポイント

ご注文が確定すると、本格的な製造プロセスが始まります。各工程で実際に何が行われるかを以下に詳しくご説明します。

- 設計レビューおよびDFM分析 – エンジニアが、信頼性の高い加工が困難な微細な形状、部品間の間隔が狭すぎる、熱変形を引き起こす可能性のある形状など、製造可能性に関する問題を設計ファイルで確認します。この「製造向け設計(DFM)レビュー」により、高額な失敗に発展する前に問題を検出できます。Artilux NMF社によると、この段階における密接な連携は「エラーを削減し、生産時間を短縮する」そうです。

- 材料準備およびネスティング – お客様の仕様に基づき原材料シートが選定され、欠陥がないか検査されます。その後、お客様の部品をデジタル上でシート上に最適に配置(「ネスティング」)し、材料の無駄を最小限に抑え、材料利用率を最大化します。効率的なネスティングにより、複雑な加工案件では材料コストを15%以上削減できる場合があります。

- 機械のセットアップとキャリブレーション – として セントラル・プロファイル レーザー機械は安定した表面に設置され、電源、換気、および冷却システムに接続されます。レーザー光線は正確な切断を確保するためにフォーカス調整および位置合わせが行われます。操作者は、使用する材料の種類と厚さに応じて、出力、速度、フォーカス設定を調整します。

- 切断工程 レーザーヘッドはプログラムされた経路に沿って移動し、材料を精密に溶融または蒸発させます。補助ガス(炭素鋼には酸素、ステンレス鋼およびアルミニウムには窒素)は溶融した材料を吹き飛ばし、切断面を保護します。換気システムはプロセス全体を通じて煙や破片を継続的に排出します。

- 部品の取り外しと清掃 切断された部品はスケルトン(残りのシート材料)から分離され、タブやマイクロジョイントがある場合はそれらも除去されます。初期清掃では、切断プロセス中に発生した煤やスパッタ、残留物を取り除きます。

- 品質検査 – 寸法検査により、切断部が仕様と一致しているかを確認します。外観検査ではバリ、条痕、変色などのエッジの状態を点検します。重要な部品については、承認前に相手部品との適合チェックなど追加のテストを実施することがあります。

- 後処理(必要に応じて) – ご使用用途に応じて、部品は完成前にバリ取り、エッジの滑らか加工、または表面処理を必要とする場合があります。一部の部品は曲げ加工、溶接、仕上げなどの二次工程に直接進むことがあります。

- 梱包と配送 – 承認された部品は、輸送中の損傷を防ぐために注意深く包装され、お客様の工場または製造プロセスの次の工程へ出荷されます。

レーザー切断プロセス全体の所要時間は、その複雑さによって異なります。単純な部品であれば数時間でデータ送信から完成まで進めますが、二次加工を伴う量産品の場合は数日から数週間かかることもあります。これらの工程を理解していれば現実的な納期の見積もりが可能になり、またプロジェクトがどの工程にあるかを把握することで、その後の工程も自信を持って計画できます。

もちろん、厳しい公差を満たし、きれいなエッジを得るためには、プロセスに関する知識以上のものが求められます。特に品質が重要な用途では、サプライヤーが遵守する精度基準およびそれらに影響を与える要因が極めて重要になります。

レーザー切断における精密公差と品質基準

ほとんどのサービスページが明かさないことがあります。レーザー切断の精度は、材料の厚さや種類、そして機械の性能によって大きく異なります。高精度レーザー切断プロジェクトの公差を指定する際には、実現可能な精度を理解しておくことで、後でのトラブルを避け、設計通りに部品が正確に組み合わさるようにできます。

では、実際にどれほどの寸法精度が期待できるのでしょうか?A-Laser社によると、ファイバーレーザーは±0.001~±0.003インチ(±0.025mm~±0.076mm)の厳しい公差を一貫して達成でき、一方CO2レーザーは通常±0.002~±0.005インチ(±0.05mm~±0.127mm)の範囲で精度を発揮します。UVレーザーはさらに進んでおり、サブマイクロメートル級の精度が求められるマイクロマシニング用途では、±0.0001インチというレベルまで到達可能です。

しかし、これらの数値だけでは状況の一部しか伝わりません。実際の用途で金属をレーザー切断する場合、特定の部品で実際に達成可能な精度には、いくつかの要因が影響します。

寸法精度および公差仕様

信頼できる金属レーザー切断サービスの提供者は、恣意的な仕様ではなく、確立された規格に基づいて作業しています。TEPROSAが説明しているように、DIN ISO 2768は技術図面全体で使用される一般的な公差寸法をまとめています。この規格では、精密(f)、中程度(m)、粗め(g)、非常に粗い(sg)という公差クラスを定義しており、お客様と製造業者の間で明確な期待値を設定します。

金属のレーザー切断においては、中程度の公差クラス(m)がほとんどのプロバイダーにおける業界標準となっています。これは、すべての寸法に特別な注記を付けなくても、部品の公称サイズに基づいて予測可能な寸法範囲内に収まることを意味します。

| 材料の厚さ | 典型的な線形容量 | 穴径公差 | カーフ幅 | 最小特徴サイズ |

|---|---|---|---|---|

| 0.5mm – 1.5mm | ±0.05mm から ±0.1mm | ±0.05mm | 0.15mm – 0.2mm | 0.5mm(または材質厚さの1倍) |

| 1.5mm – 3mm | ±0.1mm から ±0.15mm | ±0.1mm | 0.2mm – 0.3mm | 1.0mm(または材質厚さの1倍) |

| 3mm – 6mm | ±0.15mm から ±0.2mm | ±0.15mm | 0.25mm – 0.4mm | 1.5mm(または材質厚さの0.5倍) |

| 6mm – 12mm | ±0.2mm から ±0.3mm | ±0.2mm | 0.3mm – 0.5mm | 3mm(または材質厚さの0.5倍) |

| 12mm – 20mm | ±0.3mm から ±0.5mm | ±0.3mm | 0.4mm – 0.6mm | 最小6mm |

材質の厚さが増すにつれて、許容差が緩くなる様子に気づきましたか? TEPROSAのメモ 「材料の厚さが増すほど、厳しい幾何公差を実現することが難しくなる。」これは、レーザー光線がより厚い断面を通過する際に焦点から離れるにつれて広がり(発散)始め、完全に垂直なエッジではなく、わずかにテーパー状の切断輪郭を形成するためである。

鋼板またはその他の厚手材料をレーザー切断する際、光線は焦点位置から離れるにつれて発散する。焦点位置によって、切断幅は数百分のミリメートル単位で上部または下部に向かって広がる。ほとんどの用途では、このわずかなテーパーは許容されるが、高精度の嵌合を要する場合は、基準寸法としてどの面を用いるかを明示する必要がある。

切断幅(キール幅)—レーザービーム自体によって除去される材料部分—も注意が必要です。Morn Techによると、特に正確な内側輪郭を形成する場合にのみ、切断幅が精度に大きな影響を与えます。なぜなら、キール幅が実現可能な最小内接半径を決定するからです。ほとんどの設計ソフトウェアでは切断パスのオフセットによりキール幅への補正が可能ですが、製造業者が自動的にキール補正を行うのか、それともファイル側での補正を期待しているのか、提供元と事前に確認する必要があります。

エッジ品質および表面仕上げに関する期待

寸法精度以外に、エッジ品質はレーザー切断されたステンレス鋼や他の材料が用途要件を満たすかどうかを左右することがよくあります。寸法は完璧でも、表面が粗く縞模様の入ったエッジでは、外観が重要な設置箇所や接触面に適さない部品を受け取ってしまうことを想像してみてください。エッジ品質に影響を与える要因を理解することで、適切な仕様の指定が可能になります。

に従って Morn Tech 切断面の粗さは、切断時に残る垂直方向の条線に依存します。これらの線が浅いほど、断面は滑らかになります。粗さは外観および摩擦特性の両方に影響を与えます。これはスライド部品や外観を重視する用途において重要な考慮事項です。

エッジ品質にはいくつかの要因が影響します。

- 切断速度と出力のバランス – 速度が速すぎると粗い条線が生じ、遅すぎると過剰な熱入力により焼けが発生する可能性があります

- アシストガスの選定 – 窒素はステンレス鋼に酸化物のない切断端面をもたらします。酸素は切断を促進しますが、炭素鋼には酸化層を残します

- 焦点位置 – 最適な焦点位置は材料と板厚によって異なります。不適切なフォーカスはキール幅を広くし、より粗いエッジを生じます

- 素材の品質 – 表面の汚れ、内部応力、組成のばらつきはすべて切断品質に影響を与えます

熱影響部(HAZ)は、もう一つの重要な品質検討事項です。これは切断時に熱の影響を受けて金属の内部構造が変化する深さを指します。ほとんどの高精度レーザー切断用途では、ファイバーレーザーが高速処理と集中したエネルギー供給によってHAZを最小限に抑えますが、厚板材料や低速加工では熱的影響が避けずに大きくなります。

バリの発生は、切断エッジ品質の最後の要素です。切断端に残る小さな材質のリッジであるバリは、除去のために追加の作業を必要とし、切断品質を直接的に示しています。適切に最適化された条件では、バリは最小限またはまったく発生しませんが、不適切な設定では大きな後処理作業が残り、プロジェクトのコストと時間が増加します。

公差や品質基準が明確に定義されている場合、レーザー切断が他の切断方法と比べてどのように優れているか気になることでしょう。レーザー切断が他の技術よりも優れた性能を発揮する場面、あるいは逆に劣る場面を理解することで、各特定の用途に適した工程を選択できます。

レーザー切断とウォータジェット、プラズマ、CNC加工の比較

切断プロジェクトをお持ちの場合、レーザー、ウォータジェット、プラズマ、またはCNCパンチングのいずれを選ぶべきでしょうか?この選択は予算、スケジュール、部品の品質に大きな影響を与える可能性があります。各手法は根本的に異なるエネルギー源を使用しており、それぞれが得意とする場面を理解することで、高価なミスや材料の無駄を避けることができます。

現実として、「最良」の切断技術は一つではありません。以下の通りです。 Wurth Machinery 間違ったCNCカッターを選択すると、材料の無駄や作業時間の損失によって数千ドルものコストが発生する可能性があります。最適な選択は、切断対象となる素材、必要な精度、および所要時間に依存します。金属加工用レーザー切断アプリケーションにおいて、それぞれの加工方法が適している状況について、以下で詳しく解説します。

| 切断方法 | 物質的相容性 | 厚さの制限 | エッジ品質 | 速度 | 費用因子 |

|---|---|---|---|---|---|

| レーザー(ファイバーレーザー/CO₂レーザー) | 金属、一部のプラスチック、木材;ファイバーレーザーは反射性金属の切断に特に優れる | 通常最大1インチ(25mm);最適な厚さは0.5インチ未満 | 非常に優れている;後処理がほとんど不要 | 薄い素材では最も速い | 初期投資コストは高いが、高精度・繰り返し加工を要する用途ではコスト効率に優れる |

| ウォータージェット | ほぼすべての素材—金属、石材、ガラス、複合材 | 最大10インチ以上(250mm以上) | 優れている。熱影響部なし | 本リストの3種類の中では最も遅い | 運転コストが高い(研磨材が必要);装置価格は約19万5,000ドル |

| 血球 | 導電性金属のみ—鋼、アルミニウム、銅 | 0.5インチから2インチ以上が理想的。厚板の処理に最適 | 構造物加工に適しているが、精密仕上げには追加処理が必要 | 厚鋼板ではウォータージェットの3〜4倍の速度 | 運用コストが最も低く、装置は約9万ドル |

| Cncパンチング | 薄板金属。パンチ可能な厚さに制限される | 通常は0.25インチ(6mm)以下 | 良好。わずかなエッジ跡が残ることがある | 毎分約1,000回打撃(レーザーは10,000回) | 初期費用が最も経済的。二次加工も多様に可能 |

レーザー切断が他の方法を上回る状況

レーザー切断は、薄板から中厚板の金属に対して高精度、きれいなエッジ、複雑な形状を必要とする場合に最適です。Rache Corpによると、レーザーは「きれいで滑らかなエッジや小さな穴、複雑な形状を要する部品」において特に優れた性能を発揮します。電子機器のエンクロージャー、医療機器部品、装飾用パネルなどを製造する場合、他の加工方法では実現できないレベルの結果をCNCレーザー切断技術は提供します。

鋼材のレーザー切断が最も活きる場面とはどのようなものでしょうか?以下の用途をご覧ください:

- 薄板の高精度加工 – レーザー切断は0.5インチ未満の材料に対してシャープな角と滑らかなエッジを生成でき、二次仕上げ工程が全く不要になることも多いです

- 細部まで精密な要求 – 最小穴径は材料厚さの1倍程度まで可能で、複雑なパターンも歪みなくきれいに切断できます

- 大量生産 – CNCレーザー切断は、薄板材において非常に短いサイクルタイムを実現し、再現性にも優れています

- 厳しい公差を要する用途 ±0.001" から ±0.003" の達成可能な精度は、プラズマを上回り、ほとんどの形状においてウォータジェットと同等の性能を発揮します

自動化においては、レーザーとCNCの統合も重要です。According to Rache Corp によると、高ボリュームで高精度を要求される作業を想定し、オペレーターの介在を最小限に抑えたい場合、レーザー切断が最も自動化しやすい可能性があります。このため、一貫性と生産量が収益性を左右する生産環境に最適です。

しかし、レーザー切断には明確な制限があります。1"を超える厚さの材料では問題が生じます。切断速度が著しく低下し、切断面の品質が悪化し、熱影響部が拡大します。このような場合に、他の加工方法がその価値を発揮します。

レーザー、ウォータジェット、プラズマの選択

複雑そうに聞こえますか?実際にはそうではありません。この選択は多くの場合、次の3つの質問に集約されます。何の材料を切断しますか?その厚さはどれくらいですか?そして、どのような切断面の品質を必要としていますか?

以下の場合はプラズマ切断を選んでください:

- 0.5"を超える厚さの導電性金属、特に厚鋼板を扱っている場合

- 仕上げ精度よりも速度とコストが重要である場合

- 部品は構造用、重機用、または加工作業向けに使用されます

- あなたは粗加工や構造部品向けに、近くのプラズマ切断サービスを探しています

Wurth Machineryによると、1インチ厚の鋼材の切断において、プラズマ切断はウォータージェット切断の約3〜4倍の速度で行え、1フィートあたりの運転コストはおよそ半分です。鋼材およびアルミニウムの構造加工に特化した金属加工工場にとっては、プラズマ切断が投資収益率(ROI)を最も高める手段であることが多いです。

次の場合はウォータージェット切断を選択する:

- 熱による損傷は避けなければなりません—変形、硬化、熱影響部(HAZ)があってはいけません

- 石、ガラス、複合材料、積層材料などの非金属素材を切断しています

- 材料の厚さが1インチを超えており、なおも精度が求められます

- 航空宇宙用チタン部品のような敏感な素材では、熱歪みが全く許されません

ウォータジェットの冷却切断プロセスは、熱に敏感な用途に対して特に適しています。ウォータジェット市場は2034年までに23億9千万ドル以上に達すると予想されており、航空宇宙、食品加工、特殊材料の切断などにおけるこの多機能技術への需要の高まりを反映しています。

以下の場合は、CNCパンチングを検討してください。

- タッピング、成形、押し出し、バリ取りなどの二次加工を単一の工程で行う必要がある場合

- 予算制約により低コストの設備が好ましい

- 部品の形状が標準的なパンチ工具に適している場合

Caldera MFGによると、最先端のレーザー切断機は毎分10,000回の打撃に対しタレットパンチは1,000回と比較されるものの、「タレットパンチの多機能性と短納期化により、毎分の打撃回数の少なさを補うことができる」とされています。ブランキング、成形、バリ取りを一つの工程で行える能力により、純粋なレーザー切断では実現できない下流工程の時間短縮が可能になります。

多くの成功した加工工場では、最終的に複数の技術を組み合わせて導入します。プラズマとレーザーはよく組み合わせられ、厚い構造材の切断にはプラズマを使い、薄板の高精度切断にはレーザーを使用します。また、ウォータジェットを追加することで、熱による影響を気にすることなく、非金属や熱に敏感な素材、石、ガラス、複合材料への対応も可能になり、加工範囲が広がります。

結論として、切断方法は特定のプロジェクト要件に合わせるべきです。薄板から中程度の厚さの金属を高精度に切断する必要がある場合は、通常レーザー切断が最適です。一方、厚手の導電性金属や構造物の製造では、プラズマ切断が比類ない速さと経済性を提供します。また、素材に熱が及んではならない場合、あるいは石材、ガラス、複合材料を切断する際には、ウォータジェットが唯一の選択肢となります。

どの切断方法があなたの用途に適しているか理解できたところで、次の課題は設計データを正しく準備することです。生産遅延の原因で最も頻度が高いのは、ほぼ他の要因よりもファイルの準備不良です。そこで、見積もり可能な状態のファイルを作成するために必要なことを正確に確認しましょう。

レーザー切断の設計ガイドラインとファイル準備

材料を選定し、許容差を理解し、プロジェクトにレーザー切断が適していることをご理解いただいているところまで来ました。次に、多くの人がつまずく最も一般的なステップがあります。それは、設計用ファイルを正しく準備することです。 according to 切断・見積もり・出荷 彼らは毎週数百件のファイルを確認していますが、よくある設計上のミスが原因で、結果に不満が残ったり、生産が遅れたり、材料が無駄になることがあります。

良い知らせは、ほとんどのファイル準備の問題は完全に回避可能であるということです。初めてレーザー金属加工機を使用する場合でも、すでに数十件の注文を提出した経験がある場合でも、これらのガイドラインに従えば、アップロードから生産までの工程をスムーズに進めることができ、不要なやり取りを防げます。

ファイル形式の要件とCADの準備

基本的なルールはこれです:レーザー切断機には画像ではなくベクター形式のファイルが必要です。金属切断用レーザー装置は、正確な数学的パス(座標が明確な直線、円弧、曲線)を解釈します。JPEGやPNGなどのラスターファイルはピクセル情報しか持たないため、切断パスを正確に定義できません。

Quote Cut Shipによると、きれいできれいな切断を行うには、.DXF、.AI、.SVGなどのベクター形式が必要です。これらのフォーマットはレーザーが追跡できる正確なパスを定義するため、すべての切断がシャープで精密になります。

ファイル準備チェックリスト:

- 承認されたベクター形式を使用する – DXFおよびDWGは依然として業界標準ですが、多くのプロバイダーはAI、SVG、STEP、IGESファイルも受け入れています

- すべてのテキストをアウトライン化する – メーカーシステムでフォントが利用できない場合、テキストが置き換えられたり完全に消えてしまう可能性があります。アウトライン化することでこのリスクを回避できます

- すべてのパスを閉じ、結合する – 開いた状態や未結合のパスは、レーザーによる金属板切断を混乱させ、不完全な切断や異常な動作を引き起こす可能性があります

- 重複するラインを削除する – オーバーラップしたジオメトリはレーザーが同じパスを二度切断することを引き起こし、エッジを損傷させ、時間も浪費します

- 100%のスケールで寸法を確認する – として SendCutSend デザインを100%のスケールで印刷すると、寸法が正しいことを確認できるためおすすめです

- 非表示のレイヤーや使用していないジオメトリを削除してください – 不要なデータが意図しない切断パスとしてインポートされる可能性があります

- 単位を正しく設定してください – アップロード前に、ファイルがインチかミリメートルのどちらを使用しているかを確認してください

ラスターフォーマットから自動トレースによってファイルを変換した場合は、すべての寸法を再確認してください。自動トレースアルゴリズムは近似値を導入するため、希望する測定値と一致しない場合があります。多くのデザイナーは、1:1スケールのコピーを印刷して重要な部分を実際に測ることで、高価なミスになる前に誤差を発見しています

生産遅延を招く一般的な設計ミスを避ける

経験豊富なデザイナーでも生産を停止させるようなミスをすることがあります。こうした落とし穴を理解し、それらを回避する習慣を身につけることで、すべてのプロジェクトにおいて時間と費用、そしてストレスを節約できます

避けるべき一般的な間違い:

- 線が互いに近すぎます – Quote Cut Ship によると、デザインラインが過度に密接したり重なったりする場合、レーザーが過熱または誤って保持すべき部分を切断してしまう可能性があります。重要なパス間は少なくとも0.010インチ(0.25mm)の間隔を確保してください

- 材料の厚さを無視する – レーザー切断は2次元プロセスですが、使用する材料には厚みがあります。嵌め合い部品や精密な組立構造を設計する際、材料の厚さを考慮しないと、部品が合わない、あるいは簡単に破損する原因になります

- 小さすぎて切断できない形状 最小穴径は一般的に材料の厚さと等しくする必要があります。スロットや細長い形状についても同様の配慮が必要です。これらの限界以下の形状はきれいに切断できないか、周囲の材料を弱める可能性があります

- コーナーの丸みを考慮しない – 内部の鋭角は応力が集中し、亀裂の原因となります。小さなR(通常最小0.5mm~1mm)を付けることで、部品の耐久性と切断品質が向上します

- 内側の切り抜き部にブリッジを設けない – SendCutSendは、ブリッジを追加しない限り内部の切り抜き部分を保持できないことに注意してください。切断中に内側の部品が脱落しないよう小さなタブを追加し、切断後にそれらを取り除いてください

- 変換されていないまま残されたアクティブなテキストボックス – テキスト要素にカーソルを合わせて、ジオメトリに変換されているか確認してください。テキストが依然として編集可能な状態であれば、提出前に輪郭線(アウトライン)への変換が必要です

ジオメトリの最適化はコストと品質にも影響します。レーザー切断CNCマシンを使用する際は、デザインが標準的なシートサイズ上でどのように配置(ネスティング)されるかを検討してください。寸法が特殊であったり形状が不規則である場合、材料の無駄が増え、部品単価が上昇する可能性があります。多くのサービス提供会社はネスティング最適化を提供していますが、標準シートサイズを念頭に置いて設計することで、より良い結果が得られることがよくあります

タブやマイクロジョイントを必要とする部品の場合——切断中にシート上の部品を保持するための小さな接続部——その位置を注意深く計画してください。タブは、わずかな突起が機能や外観に影響を与えない非重要部位に配置してください。一般的なタブの幅は、材料や部品サイズに応じて0.5mmから2mmの範囲です。

もう一つの考慮点:設計で実際に必要なレーザー加工可能な材料を理解しておくことが重要です。金属は明らかにファイバーレーザー装置に適していますが、アクリルやポリカーボネートなどのレーザー加工可能なプラスチックは通常CO2レーザーを必要とします。使用しようとしている材料がレーザー切断に適しているか、またはどの種類のレーザーを使用すべきか不确定な場合は、設計を確定する前に加工業者に相談してください。Komacutによると、標準的な材料厚さを使用することは、レーザー切断工程を最適化し、コストを抑え、納期を短縮する最も簡単な方法の一つです。

これらのファイル準備手順を真剣に守ることで、発注体験が大きく改善されます。整ったファイルは、迅速な見積もり、スムーズな製造プロセス、そして期待通りの部品製作を可能にします。ただし、完璧なファイルであっても、最終的なコストを左右する要因を理解し、設計上の選択が費用にどのように影響するかを把握しておくことが重要です。

金属レーザー切断のコストと価格要因の理解

見た目がシンプルな部品なのに、見積もりで予想より高い金額が出たことに疑問を持ったことはありませんか?あるいは「近くのレーザー切断業者」と検索して価格比較を試みても、全く異なる数字が出てくることに戸惑った経験はないでしょうか?あなた一人ではありません。レーザー切断の料金は、一見わかりにくい要因によって大きく変動します。これらのコストを生み出す要因を理解すれば、設計と予算の両方を最適化する立場を得ることができます。

実際のところ、金属レーザー切断サービスの価格は根拠なく決められているわけではありません。以下の Smart Cut Quote レーザー切断は±0.1mmという高い精度を実現しますが、コストはいくつかの相互に関連する要因によって大きく変動する可能性があります。最終的な見積もりに影響を与える要素を正確に分解し、どのようにこれらの変数をコントロールできるかを見ていきましょう。

レーザー切断コストを決定する主な要因

近くのレーザー切断サービスを探す場合や遠隔地のプロバイダーを検討する場合でも、コスト構造を理解しておくことで、見積もりを的確に評価できます。すべての要因が同じように影響するわけではなく、価格に大きな影響を与えるものもあれば、僅かな差しか生まないものもあります。

影響度別のコスト要因:

- 素材の種類とコスト – LYAH Machiningによると、金属の種類によってコストが異なり、アルミニウムやステンレス鋼は一般的に軟鋼や鉄よりも高価です。原材料価格は変動しますが、ステンレス鋼は通常、軟鋼と比べてキログラムあたり2〜3倍のコストがかかります

- 材料の厚さ – 厚い素材はより高いレーザー出力、遅い切断速度、そして増加したエネルギー消費を必要とします。Smart Cut Quoteによると、送り速度が遅くなるため、12mmの鋼材を切断するコストは3mmを切断する場合に比べて3〜4倍かかる可能性があります

- 総切断長と複雑さ – レーザーが切断を開始する各ピアス点は時間を追加します。多数の内側の切り抜きを含む複雑なデザインでは、頻繁に起動と停止を繰り返す必要があり、機械稼働時間とガス使用量が増加します

- 注文量 – 設定コストはより多くの部品数に分散されることで、単価が低下します。Komacutによると、大量発注により固定設定コストがより大きな数量に分散されるため、単価を大幅に削減できます

- 二次操作 – バーリ取り、曲げ加工、粉体塗装、またはハードウェアの挿入などの切断後の工程は、労働力、設備使用時間、および材料を合計コストに追加します

- 納期要件 – LYAH Machiningの報告によると、残業や優先スケジューリングを必要とする急ぎの注文は、標準価格に対して10〜25%の追加費用が発生する可能性があります

機械稼働時間は重要なコスト要素であり、特に注意を払う必要があります。Smart Cut Quoteによると、オーストラリアにおけるレーザー切断の料金は、機械の能力に応じて1分あたり1.50ドルから3.00ドルの範囲で変動し、地域によっても異なります。4kWのファイバーレーザーが6mmのステンレス鋼を切断する場合、窒素アシストガスだけでも毎時約12〜20m³を使用します。これは切断長さに応じて、単一部品のコストに数ドル追加することになります。

設計の複雑さは切断時間だけでなくそれ以上のものに影響を与えます。 according to LYAH Machining 、CADファイルをレーザー切断用に準備するには、設計者の専門知識に応じて通常1時間あたり20〜100ドルかかります。シンプルな形状なら1時間程度で済むかもしれませんが、複雑な幾何学的形状の場合、切断開始前にも2〜4時間の設計作業が必要になることがあります。

より良い価格を得るために設計を最適化する方法

ここからは実践的な内容です。品質を犠牲にせずに実際にコストを削減するにはどうすればよいでしょうか?早い段階での賢い設計上の意思決定により、最終価格に大きく影響を与えることができます。

設計最適化の戦略:

- 可能な限り幾何学的形状を簡素化する – Komacutによると、設計を簡素化し、カットアウトの数を減らすことで、機械の作業時間とエネルギー消費量を削減できる

- 効率的なネスティングを考慮した設計 – 標準サイズのシート上で部品を密接に並べることで材料の無駄を最小限に抑える。Komacutは、部品をぎっしりと配置することで材料使用率を最大化し、原材料の必要量を減らして切断時間を短縮すると説明している

- ピアスポイントを削減 – 内部のカットアウトごとに新しいピアスが必要になる。不要な内部形状を統合または削除することで、時間とコストを削減できる

- 費用対効果の高い材料を選ぶ – 仕様が許す限り柔軟性を持たせ、ステンレス鋼ではなく軟鋼を選択したり、特殊グレードではなく標準合金を使用したりすると、材料費を大幅に削減できる

- 適切な数量で発注 – セットアップ費用は数量に関係なく比較的一定であるため、将来的に多くの部品が必要になる見込みがある場合は、大量発注の方が経済的に合理的であることが多い。一部の工場では大量発注に対して5〜15%の割引を提供している

- 類似プロジェクトをまとめて一括処理 同じ材料と厚さを使用する複数の部品設計を一つの注文にまとめることが、セットアップコストの分散とネスティング効率の向上につながります。

プロジェクト計画において、即時見積もりシステムの価値は強調してもしすぎることはありません。最新のプラットフォームは、ユーザーがアップロードしたファイルを分析し、数分(場合によっては数秒)以内に詳細なコスト内訳を提供します。この透明性により、生産を確定する前に設計の反復が可能になり、変更が価格にどのように影響するかを比較検討できます。機能の簡略化が実質的なコスト削減になるか、あるいは材料の変更が予算に合うかどうかを確認することが可能です。

迅速な納期オプションも、賢明なコスト管理において重要な要素です。急ぎ料金は追加費用を伴いますが、数週間ではなく数日で部品を受け取れる能力により、在庫保管コストを削減するジャストインタイム生産戦略が可能になります。試作や開発プロセスにおいては、速度が少額の価格差を上回るメリットをもたらすことがよくあります。

最も安い見積もりが常に最良の価値を意味するわけではありません。切断単価や同様の透明性のある価格モデルを提示してもらうことで、より適切に比較検討できますが、サプライヤーを評価する際には、品質の一貫性、連絡対応の迅速さ、信頼性も考慮に入れてください。最初から正確に納品してくれる業者からの若干高めのレーザー切断単価は、再作業が必要になったり生産スケジュールが遅れるような低価格な見積もりよりも優れています。

これらのコスト要因を理解しておくことで、金属レーザー切断サービスの提供業者との生産的な対話が可能になり、性能要件と予算の現実の両立を図る設計上の意思決定がしやすくなります。しかし、多くのプロジェクトにおいて、レーザー加工後の工程も、切断そのものと同様に重要である場合が多いです。

レーザー切断部品の二次加工および仕上げ

初めて購入する方の多くが気づいていない点があります。レーザー切断は多くの場合、単に工程の出発点にすぎないということです。レーザー切断された部品は通常、最終用途に使用できるようになる前に追加の加工を必要とします。Minifaberによると、板金の切断と曲げは連続した2つの工程であり、どちらかの段階でエラーが発生すると他方がキャンセルされる可能性があり、時間と材料の大きな損失につながるおそれがあります。

二次加工全般を理解しておくことで、プロジェクトをより効果的に計画でき、リードタイムを短縮し、複数のサプライヤーを個別に調整するのではなく、部品製造全体を一括して対応可能なプロバイダーを見つけやすくなります。構造フレーム用のチューブレーザー切断サービスであれ、自動車部品向けの高精度レーザー加工であれ、適切な統合的アプローチにより、見積もりから納品までのすべての工程が効率化されます。

完成品製造のための切断後工程

部品がレーザー加工テーブルを出た後、いくつかの成形および組立工程により、平板材が機能的な部品へと変換されます。これらの工程を社内で提供する鋼材レーザー切断サービスを選ぶことで、サプライヤー間での引き継ぎによる遅延や品質管理上のギャップを排除できます。

成形および形状加工工程:

- 曲げ て 形づくっ た – Minifaber社によると、レーザー切断と曲げ加工は常に相乗的に連携すべきです。正確なレーザー切断によりスムーズな曲げ加工が可能となり、反りを低減し、完成品の品質を高めます。CNCプレスブレーキは、レーザー切断された平板素材をブラケット、筐体、構造部品などに、正確な角度制御で成形します。

- 溶接 と 結合 – MIG溶接、TIG溶接、ロボット溶接によって複数のレーザー切断部品をアセンブリに接合します。レーザー切断による清浄な切断面は、最小限の研磨で優れた溶接準備面を提供します。また MET Manufacturing が指摘しているように、成形、組立、仕上げなどの統合されたサービスにより、顧客は原材料から完成品までの生産プロセスを効率化できます。

- ハードウェア挿入 – PEMナット、スタッド、スタンドオフ、およびその他のファスナーをレーザー切断穴に圧入することで、個別のタップ加工や溶接工程が不要になります。切断段階での適切な穴のサイズ設定により、ハードウェアのきれいな取り付けが可能になります

- タップ加工およびねじ切り – 取り外し可能なファスナーが必要な場合、挿入型ハードウェアに頼るのではなく、材料自体にタップ穴を設けることで直接ねじ部を形成します

- バリ取りおよびエッジ仕上げ – ファイバーレーザー切断サービスは比較的きれいなエッジを生成しますが、一部の用途ではバレル研磨、手仕上げ、または自動デバリング装置による追加のバリ取りが必要です

自動化により、これらの工程と切断工程との統合方法が変革されました。Minifaber社によると、ロボットシステムやCNCパネルによってこれらのプロセスが自動化され、生産性が向上し、エラーが削減されています。さらに重要なのは、自動化によって人的介入や疲労、潜在的なエラーが減少し、職場全体の安全性が高まっていることです

レーザー管切断サービスや構造用途において、精密切断とロボット溶接を組み合わせることは特に有効です。かつては複雑な治具と手作業の溶接を必要としていたチューブアセンブリも、現在では自動化されたセル内で一貫した品質と短縮されたサイクルタイムで生産が可能になっています。

完全なレーザー加工プロジェクトのベンダーを評価する際には、切断部門と成形部門が連携しているメーカーを選びましょう。 紹興 (寧波)メタルテクノロジーは、このアプローチの好例です。自動車用途向けにIATF 16949認証の下、精密切断、スタンピング、およびアセンブリサービスを統合しています。同社の5日間での迅速な試作能力は、分断されたサプライチェーンでは数週間かかる工程をいかに短縮できるかを示しています。

レーザー切断部品の表面処理オプション

成形後の工程として、表面処理は部品が使用環境でどのように機能するかを決定します。According to Manufacturing Solutions Inc. (MSI) 金属仕上げは、製造工程において最終的かつ極めて重要なステップです。これにより、加工された金属部品の表面が変化し、耐久性、外観の美しさ、腐食や環境による損傷への耐性が向上します。

コーティングおよびメッキの選択肢:

- 粉体塗装 – MSIによると、粉体塗装された金属製品は、化学物質、湿気、紫外線、過酷な気象条件による被膜品質の低下に対してより高い耐性を示します。事実上無限に近い色と質感で提供される粉体塗装は、屋外機器から民生用製品まで、あらゆるものの耐久性保護を提供します。

- 電気めっき – ロックナットなどの締結部品、電気部品、装飾用途などに一般的に使用され、亜鉛、ニッケル、クロムなどの金属を部品表面に析出させて、腐食防止、摩耗抵抗、または外観の美観向上を図ります。

- 無電解メッキ – 電流を使用しない化学めっきは、複雑な形状にも均一な被覆を実現します。MSIによると、無電解めっきは不規則な表面における優れた被覆性や部品の各部位にわたる一貫した膜厚など、技術的な利点があります

- リン酸塗装 – 強い密着性を提供し、耐食性を高める薄い付着層を形成します。MSIによると、リン酸塩皮膜処理は塗装や粉体塗装などの下地処理として広く使用されています

- 消化 – 外観を変化させることなくステンレス鋼の耐食性を高める化学処理です。医療、食品加工、海洋用途など、表面汚染を排除する必要がある分野で重要です

- 高温ブラックオキシド処理(ホットブラックニング) – 摩耗抵抗性を高めると同時に、軍事、自動車、銃器用途に必要なマット仕上げを提供する薄い黒色酸化皮膜を形成します

機械的表面処理:

- ブラスト処理 – MSIによると、アブレーシブブラストは表面仕上げと清掃を一つの工程で行うため、コストと時間を節約できます。ショットブラストやサンドブラストは、塗装のための表面準備を行いながら均一なテクスチャーを作り出します。

- 電気磨き – 金属イオンを除去し、ステンレス鋼や類似の合金に滑らかで光沢のある表面を実現します。表面粗さを低減し、バリを取り除き、衛生用途における清掃性を高めます。

- バフ研磨 – 布製ホイールによる機械研磨は、光沢があり装飾的な仕上げを提供します。電解研磨の前処理や、最終的な外観仕上げとしてよく使用されます。

適切な仕上げを選ぶには、特定の要件に基づく必要があります。MSIによると、製品の機能、使用環境、基材、および望ましい外観を考慮して仕上げ方法を選定してください。屋内用電子機器エンクロージャ向けのブラケットに必要な保護は、海洋環境にさらされる構造部品とは異なります。

真の利点は、複数の工程を一括して請け負う統合型の製造パートナーと協力することから得られます。レーザー切断部品を別々のベンダーに折り曲げ加工のために送り、次に溶接業者、さらに粉体塗装業者へと段階的に回す方法では、それぞれの引き渡しが輸送時間や破損リスク、そしてコミュニケーションの複雑さを増加させます。これに対して、垂直統合されたプロバイダーは、すべての工程を調整の取れたワークフローの中で完結できます。

認証が重要な自動車および航空宇宙分野の用途においては、このような統合がさらに重要になります。例えば 紹興 は、12時間以内に見積もりを提示する包括的なDFM(製造性設計)サポートを示しており、切断、スタンピング、組立工程において品質基準を維持しながら、製造向けに設計を最適化できるようにしています。彼らのアプローチは、従来複数の専門ベンダーを必要としていた工程を、現代の金属加工がどのように合理化された生産セルに集約しているかを示しています。

二次加工および仕上げ工程が明確に定義された後、最後のピースは、これらの能力を実際に実現できるサービスプロバイダーを選定することです。金属レーザー切断サービスを提供する業者はすべて同じレベルのサービスを提供しているわけではなく、何に注目すべきかを理解することが、優れたパートナーシップと不満の多い経験との違いを生み出します。

適切な金属レーザー切断サービスプロバイダーの選定

部品の設計は完了し、データファイルの準備も整い、必要な仕上げ工程も明確になっています。次に、プロジェクトの成功または停滞を左右する重要な意思決定が待ち受けています——すなわち、適切なサービスプロバイダーの選定です。『自宅近くのレーザー切断サービス』を検索したり、遠隔地の製造業者を評価したりする際、各プロバイダーの違いはウェブサイト上では必ずしも明確には現れませんが、その違いは最終的な成果に劇的な影響を及ぼします。

に従って Steelway レーザー切断 ほとんどの製造業者は、高度なレーザー切断機を自社内で購入・維持するための資金やリソースを持っていません。そのため、製造プロセスを効率化するためにレーザー切断会社と提携します。しかし、すべての提携が同等の価値をもたらすわけではありません。適切な高精度レーザー切断サービス提供業者はあなたのチームの延長となります。一方で、不適切な業者は、節約したはずの時間よりもはるかに多くの時間を費やすような問題を引き起こします。

レーザー切断業者を評価するための必須基準

見積もりを依頼する前に、プロジェクト要件に合った明確な評価基準を設定してください。All Metals Fabricatingによると、多くの企業がジョブショップを同じものとして扱ってしまいがちで、広範囲にRFQ(見積依頼)を送り、最も低い価格や最速の納期を提示する業者を選んでしまい、その後はその関係を継続しません。しかし、十分に評価されていないショップとの提携により、無数のプロジェクトが頓挫しています。

業者評価チェックリスト:

- 業界認証 – 品質が重要な用途の場合、ISO 9001のような認証は、文書化された品質マネジメントシステムを示しています。特に自動車サプライチェーンでの作業においてはIATF 16949の認証が重要であり、プロセスが厳格なOEM要件を満たしていることを保証します

- 設備能力 – どのようなレーザー切断機を使用しているか尋ねてください。Steelway Laser Cuttingによると、金属用レーザー切断機にはさまざまな種類(ファイバーレーザー、CO2レーザーなど)があり、その違いを理解することで、特定の素材や板厚に対応できるかどうかを評価できます

- 素材に関する専門知識 – 多くのCNCレーザー切断サービス提供会社は、加工可能な材料の板厚およびシートメタルの種類を明記しています。特に高反射性アルミニウムなど、取り扱いが難しい金属を使用する場合は、自社の素材に関する実績があるか確認してください

- 納期の約束 – ファイル受領から出荷まで、プロジェクトにどれくらいの期間が必要か事前に確認してください。数日で迅速な試作が可能な事業者もいれば、量産では数週間かかる場合もあります シャオイ (寧波) メタルテクノロジー たとえば、5日間で迅速なプロトタイピングを実施すると同時に自動化された量産も可能であり、求められるべきスピードのベンチマークを示しています

- 見積もり対応スピード – 見積もりはどのくらいの速さで取得できますか?Shaoyiが提供するような12時間以内の見積もり返信は、運営の効率性と顧客重視の姿勢を示しています。見積もりが遅いことは、生産も遅れる可能性が高いことを意味します

- DFMサポートの質 – サプライヤーは製造性を考慮した包括的な設計(DFM)レビューを提供していますか?問題を早期に発見することで、高価な再作業を防ぐことができます。DFMサポートに投資するサプライヤーは、単なる受注処理ではなく、プロジェクトの成功への真剣な取り組みを示しています

- 二次加工能力 – Steelway Laser Cuttingによると、金属の曲げ加工、粉体塗装、その他の仕上げ工程を社内で対応できるかどうかを確認してください。これらを別途外部ベンダーに依頼する必要があるかどうかも重要です

- 通信品質 – 見積もりプロセス中にどの程度迅速に対応してくれるか?曖昧な点について質問してくるのか、それとも単に注文を処理するだけなのか?関与の深いサプライヤーは、問題が高コストになる前にそれを発見できます

に従って All Metals Fabricating いわゆる「ソフト」な要素、例えば経営陣の関与や従業員のエンゲージメントを軽視しないでください。真剣に取り組むリーダーシップは常に製造業者のパフォーマンスと相関しています。ジョブショップを包括的に理解することで、その根本的な信頼性について最も的確な洞察が得られます。

サービスを選ぶ際の赤信号と好ましいサイン

一見簡単そうに聞こえますか?確かにそうあるべきですが、どの警告サインに注意すべきか、また探すべき前向きな指標とは何かを知っているかどうかが、賢明なビジネスパートナーシップと苦痛な体験との違いを生み出します。

注意すべき赤フラグ:

- 不明瞭な価格設定と隠れた追加費用 – Steelway Laser Cuttingによると、低価格や無料配送などのインセンティブを前面に出してくるものの、お客様個別のプロジェクトにおける正確なコストについてはあいまいな業者には注意が必要です。仕上げ加工や送料など、潜在的な追加費用を含め、すべてのコストを契約前に文書で確認してください。

- 実績の証明がない – テストimonials、ケーススタディ、または類似の作業事例を提示できない場合、注意して進めてください。Steelway Laser Cuttingによれば、カスタムレーザープロジェクトにおいて十分な経験を持つ業者であることを確認したいでしょう

- 古くなった設備 – 古い機械では、精度要件や反射性材料への対応が困難な場合があります。設備の使用年数およびメンテナンススケジュールについて確認してください

- コミュニケーション対応の悪さ – 見積もり段階で質問に遅れて返信する場合は、生産中も同様の遅延が予想されます

- 欠落または有効期限切れの認証 – 文書化された品質システムが工業用レーザー切断アプリケーションで求められる場合、業界に適合した最新の認証であることを確認してください

高品質なパートナーを見分けるポジティブなサイン:

- 明確な内訳を含む透明性のある価格設定 – 材料費、機械稼働時間、二次加工が明示された明確な見積もりは、整理された運営体制を示しています

- 能動的なDFMフィードバック 設計ファイルに潜在的な問題を指摘できるプロバイダーは、専門知識とお客様の成功への取り組みを示しています

- 文書化された能力を備えた現代的な設備 理想的には、プロバイダーが数十年の経験に加え、現時点で利用可能な最も進んだレーザー切断技術を持っていることが望まれます

- 関連する業界認証 自動車業界向けのIATF 16949、航空宇宙業界向けのAS9100、医療機器向けのISO 13485――業界に合致した認証は、適切な品質管理が行われていることを保証します

- 統合された二次加工能力 切断、成形、仕上げを一括して行えるプロバイダーは、調整の複雑さや輸送中の損傷リスクを低減できます

- 量産能力と並行した迅速なプロトタイピング 迅速にプロトタイプを作成し、その後量産へと拡大できる能力は、運用上の柔軟性を示しています

選択肢を検討する際、たとえば「近くのレーザー切断サービス」「近くのレーザー切断」「近くの金属レーザー切断」などを調べる場合でも、単に地理的な利便性だけで判断しないでください。適切なコミュニケーション体制と確実な配送を行う遠隔地の業者は、必要な設備や認証を持っていない近隣のショップよりも、しばしば優れた成果を提供します。

All Metals Fabricating社によると、加工業者を明確な基準に基づいて評価し、同等の条件で比較することで、プロジェクトにおいて高品質な結果を出す最適なパートナーを見つけられる可能性が高まります。

適切な業者の評価に投資することは、プロジェクト全体および将来の発注を通じてリターンをもたらします。適切なマッチングができたCNCレーザー切断サービスのパートナーは、管理対象のサプライヤーではなく、製造上の資産となります。最初に時間をかけて、能力、認証、およびコミュニケーションの質を確認すれば、お客様の用途が要求する精度の高い部品を一貫して提供できる関係を築くことができます。

金属レーザー切断サービスに関するよくある質問

1. 金属のレーザー切断のコストはどのくらいですか?

金属のレーザー切断コストは、素材の種類、厚さ、切断の複雑さ、注文数量などいくつかの要因によって異なります。炭素鋼は通常、ステンレス鋼やアルミニウムよりも部品単価が安くなります。厚い素材は切断速度が遅くなるため、機械稼働時間が長くなり、コストが上昇します。ほとんどの業者は、機械稼働時間(地域や装置により1分あたり1.50〜3.00ドル程度)、材料使用量、およびセットアップ手数料に基づいて課金します。急ぎの注文の場合、標準価格に10〜25%の追加料金がかかることがあります。正確な見積もりを得るには、IATF 16949認証メーカーであるShaoyiのような、即時見積もりシステムを提供する業者にCADファイルを提出してください。Shaoyiでは12時間以内に見積もりを提示しています。

2. 鋼材のレーザー切断にはどのくらいの費用がかかりますか?

鋼材のレーザー切断コストは、材質グレード、板厚、および設計の複雑さによって異なります。炭素鋼は最も経済的な選択肢であり、ダross(溶融残留物)を最小限に抑えつつきれいに切断できます。セットアップ費用は、業者によって異なりますが、一般的に15〜60ドルの範囲です。機械使用時間は、時間単位または分単位で課金されます。厚い鋼材(6mm以上)は、送り速度が遅く、ガス消費量が増えるため、コストが大幅に高くなります。コストを最適化するには、形状を簡素化し、標準的な板材サイズでの効率的な部品配置(ネスティング)を考慮して設計し、固定のセットアップコストをより多くの部品で按分できるよう、一括した数量で発注してください。

3. レーザー切断サービスの料金はいくらですか?

レーザー切断サービスの価格には、機械使用時間、材料費、セットアップ料金、および二次加工が含まれます。機械使用時間の料金は、装置や所在地によって異なり、通常1時間あたり50〜100ドルの範囲です。複雑な内部切り抜きを多数持つ設計に比べ、単純な平面部品や直線的な形状のものは費用が低くなります。曲げ加工、溶接、粉体塗装、ハードウェア挿入などの追加サービスは、合計コストに上乗せされます。多くの現代的なサービスプロバイダーは、オンラインで即時見積もりを提供しています。DXFまたはSTEPファイルをアップロードすれば数分以内に詳細なコスト内訳を受け取ることができ、発注前に選択肢の比較や設計の最適化が可能です。

4. 金属用レーザー切断サービスで切断可能な材料は何ですか?

金属レーザー切断サービスでは、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、ニッケル基超合金などの特殊合金を含む幅広い材料に対応しています。ファイバーレーザーは、従来のCO2システムで切断が困難なアルミニウムや銅といった反射性金属の切断に特に優れています。各材料には特定の板厚制限があり、高出力レーザーを使用することで、鋼は最大25mm、ステンレス鋼は最大20mm、アルミニウムは最大15mm、銅は最大6mmまで切断可能です。材料の選択は切断端面の品質、熱影響部および達成可能な公差に影響するため、特定の用途に最適な材料についてはサービス提供元に相談してください。

5. 高精度レーザー切断では、どの程度の公差が期待できますか?

ファイバーレーザーは、一貫して±0.025mmから±0.076mm(±0.001インチから±0.003インチ)の公差を実現しますが、CO2レーザーは通常±0.05mmから±0.127mmの範囲です。公差は材料の厚さが増すにつれて緩くなり、1.5mm未満の薄板では±0.05mmを維持できるのに対し、12mmを超える材料では±0.3mmから±0.5mm程度しか達成できない場合があります。精度に影響を与える要因には、機械のキャリブレーション、材料の平面性、熱伝導率、および焦点位置が含まれます。品質が重要な用途では、文書化された品質管理システムと安定した結果を保証するIATF 16949認証を取得した認定業者と連携することをお勧めします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——