アルミニウムの融点に関する誤解を解く:実際の合金範囲

融点が実際に意味するものについて理解する

アルミニウムの融点を調べるとき、単純な答え—1つの正確な数値—を期待するかもしれません。しかし、本当にそれほど単純なのでしょうか?純粋なアルミニウムと、現実の用途でよく目にする合金との両方において、融点が意味するところを詳しく見ていきましょう。このような知識は、炉の温度設定、溶接計画、高温環境向けの部品設計のいずれを行う場合においても重要です。

冶金学者が融点と呼ぶ意味

純粋なアルミニウムの場合、話は単純です。 アルミニウムの融点 一般的には アルミニウムの融点 とは、固体が液体に変わる明確な温度のことを指します。ASM Handbookなどの信頼できる資料によると、純粋なアルミニウムの融点は 660.32°C (1220.6°F) (出典) です。このため、しばしば次のような質問が出るのです。 「アルミニウムの融点はどのくらいですか?」 この単一の数値で答えることができます。この温度は、通常、示差走査熱量測定(DSC)や示差熱分析(DTA)などの管理された条件下で測定されます。

固体相と液体相の温度をやさしく解説

しかし、実際によく使用されるアルミニウムは純粋なものではなく、合金です。合金にはシリコンやマグネシウム、銅などの他の元素が含まれており、これにより単一の温度ではなく、ある温度域で溶けることになります。ここであなたにとって重要な2つの用語が登場します:

- 溶融点: 純アルミニウムが固体から液体に変わる温度(660.32°C/1220.6°F)

- 固体相温度(Solidus): 合金が完全に固体状態となる上限の温度。

- 液体相温度(Liquidus): 合金が完全に溶融状態となる下限の温度。

- ドロドロゾーン(Mushy zone): 固体線と液体線の間の温度範囲では、合金は部分的に固体で部分的に液体の状態になります。いわゆるスラッシュ状態と考えるとわかりやすいでしょう。

ほとんどの商業用合金において、 アルミニウム融点 とは固体線から液体線までの融解範囲のことを指すのが適切であり 航続距離 単一の数値として表されるものではありません。これは、データシートやハンドブックによって若干異なる数値が記載されている場合がある理由です。その違いは合金の組成や測定方法によるものです。

アルミニウムが実際に溶ける前に柔らかくなるように見える理由

アルミニウム部品が目に見えて溶ける前から強度を失い、変形し始めるのを見たことはありますか?これは温度が固体線に近づくにつれて、合金の構造が変化し始めるためです。 マッシー領域 では、金属は完全に液体ではなく、もはや完全に固体でもありません。これは安全性の観点からも重要です。鋳造や溶接を行う場合、 アルミニウムの摂氏での融点 (および特定の合金の固体線/液体線)を確認して、予期せぬ故障を防ぎましょう。

重要なポイント:ほとんどのアルミニウム合金は単一の融点を持たず、固体線と液体線の間の温度範囲で溶けます。安全かつ正確なプロセス管理を行うためには、必ずご使用の特定の合金のデータを確認してください。

では次回、炉の設定や溶接の計画をする際には覚えておいてください:「 アルミニウムの融点 」は純金属の場合のみ単一の数値です。合金の場合は範囲があり、この違いを理解することが安全で成功裏に終わらせるために重要です。常に「 ASM Handbook 」や合金のデータシートなどの信頼できる資料を参照して、最も正確な数値を得ましょう。

なぜ合金と条件が溶融挙動を変えるのか

なぜ アルミニウムの融点 ショップでの実測値が教科書の数値と一致しないのはなぜでしょうか?また、同じ炉温に設定しても、なぜ2つのアルミニウム合金のロットで異なる挙動を示すのでしょうか?ここでは、こうした変動要因の科学的背景と現実的な側面について詳しく見ていきましょう。これにより、溶解範囲を自信を持って定義し、安全な工程範囲を設定して、高価なトラブルを回避することが可能になります。

成分が溶解範囲に与える影響

純アルミニウムから合金へと移行すると、状況はより複雑になります。シリコン(Si)、マグネシウム(Mg)、銅(Cu)、亜鉛(Zn)などの合金元素は、 アルミニウム合金の融点 に大きな影響を与えます。

- ケイ素 (Si): 液相線温度を低下させ、溶解範囲を広げます。これは鋳造には理想的ですが、制御が必要な広いペースト状領域が生じることも意味します。

- マグネシウム(Mg): 一般的に固相線を低下させ、合金を加工しやすくしますが、過熱にも敏感になります。

- 銅 (Cu): 固相線および液相線をともに低下させますが、熱処理後に強度が増します。より広い溶解間隔に注意が必要です。

- 亜鉛(Zn): 商業用合金の中で最も低い融点範囲のいくつかを形成する—強度には優れるが、工程の許容範囲が狭い。

たとえば、純アルミニウムの融点は約660°Cであるのに対し、一般的な合金系は融点範囲が異なる:6000系(Mg、Si)合金では 融点範囲 582–652°Cであり、一方で7000系(Zn)は477°Cという低い温度から融解が始まる場合もある。このため、 融解温度を定義する際には 単一の値ではなく、特定の合金の固体線(固相線)と液体線(液相線)で考える必要がある。

微細構造、結晶粒径、および前工程の影響

同じ合金の鋳造材と圧延材の2つの部品を想像してみよう。これらは軟化や融解が始まる温度が異なることが確認できる。なぜなら、微細構造と結晶粒径が大きな役割を果たすからだ。微細で均一な結晶粒(圧延材や固溶処理されたアルミニウムに多く見られる)は均一に融解するが、粗く不規則な結晶粒(鋳造材や管理の甘い工程で作られた材料に見られる)は局所的な高温部分を生じ、不均一な融解を引き起こす。以前の冷間加工や熱処理もこれに影響を与える。 アルミニウムの融点 熱の流れ方や構造がペースト状ゾーンで変化する速度を変えることによって。加熱中に結晶粒が成長または収縮するにつれて、それらの融解挙動は変化し、鋳造品質およびプロセス制御に影響を与える (PMC) .

酸化物、圧力、および炉内雰囲気の考慮事項

実際のシナリオを見てみましょう。アルミニウム部品を加熱したところ、予想された温度で溶け始めなかったとします。よくある原因は、薄くても頑なななアルミニウム酸化皮膜です。この アルミニウム酸化物の融点 (または アルミニウム酸化物の融解温度 ) はアルミニウム金属のそれよりはるかに高く、2000°Cを超える値です。この酸化皮膜は障壁として作用し、目視での溶融を遅らせ、完全な溶融にはさらに高い過熱温度が必要になります。ナノ粒子システムでは、この酸化物がコアを圧縮し、観測される融解挙動にわずかな変化をもたらすこともあります (ScienceDirect) 。一方で、酸化皮膜内部での圧力上昇などの要因により、観測される融点がやや上昇することもあります。また、酸素濃度が高い炉内雰囲気では酸化皮膜が厚くなる可能性があり、この効果をさらに複雑にします。忘れてはいけないのは: アルミナの融点 はあらゆるアルミニウム合金のそれよりはるかに高いため、目に見える溶融が始まるのは実際の融解開始より後になります。

| 要素 | 観測される融解への影響 | 実用上の意味 |

|---|---|---|

| 合金元素(Si、Mg、Cu、Zn) | 融点を低下させる、または融点域を広げる | 正確な炉内温度設定が必要。鋳造用合金ではドロドロ領域が広くなる |

| 不純物 | 固体相温度を予測不能に低下させる可能性がある | 早期の軟化または局部的な高温部が生じるリスク |

| 結晶粒度および微細構造 | 微細な結晶粒=均一な融解、粗大な結晶粒=不均一な融解 | 微細な結晶粒により、より良い制御性と少ない欠陥 |

| 酸化皮膜 | 目視での融解を遅らせる。過熱の必要性を高める | 溶湯温度としてより高い見かけ上の温度が必要な場合がある |

| 圧力/雰囲気 | 融点の僅かな変動 | 通常は小さいが、ナノ粒子や密閉系では影響することがある |

- 融解前のチェックリスト:

- ✔️ 合金の識別を確認する(使用している素材を把握) アルミニウム合金の融点 )

- ✔️ 全ての表面を清掃してください(酸化物、油、汚れを取り除く)

- ✔️ 乾燥状態を確認してください—濡れたスクラップは爆発を引き起こす可能性があります

Al-Si鋳造合金では広いパティ状域が生じると予想されます—かく拌と温度上昇の際に注意深く行うことで一貫性を維持できます。常に実際の アルミニウムの融点 合金に合わせてプロセスを調整してください。純アルミニウムの数値だけを参考にしないでください。

次に、人気のある合金の固体線および液体線の値が記載された早見表をご提供しますので、炉や溶接バーナーを確実に設定できるようになります。

人気アルミニウム合金の溶融範囲早見表

鋳造、溶接、あるいは修理を行う場合でも、「アルミニウムの融点は?」という質問に対する教科書的な答えだけでは不十分です。現実には、全ての合金にはそれぞれの固体線~液体線の範囲があります。炉の温度設定やバーナー調整を行う際には、合金の正確な 融点 アルミニウム 範囲を把握しておくことで、綺麗な作業と高コストなミスの違いが生まれます。

一般的な合金別の融点範囲早見表

以下は、最も広く使用されているアルミニウム合金の比較表です。これらの数値は、ASMハンドブックや合金データシートなど信頼性の高い資料に基づいてまとめたものです (ASM International) 。ただし、実際の数値は組成や測定方法によって多少変動する可能性があるため、重要な作業の際は常に仕入先のデータシートで確認してください。

| 合金 | 製品ファミリー | 典型的な固相線温度 (°C) | 典型的な液相線温度 (°C) | 備考 |

|---|---|---|---|---|

| 1100 | 鋳鉄 | 643 | 657 | 純粋な素材に近い性質で、優れた加工性を備えますが、強度は低いです |

| 3003 | 鋳鉄 | 643 | 655 | 優れた耐食性があり、溶接性に優れ、中程度の強度を持っています |

| 5052 | 鋳鉄 | 607 | 649 | 非常に優れた耐食性があり、マリン用途に適しています |

| 6061 | 鋳鉄 | 582 | 652 | 非常に汎用性が高く、溶接性に優れています 6061アルミニウムの融点 熱処理用途において重要 |

| 6063 | 鋳鉄 | 615 | 650 | 押出加工に適しており、表面仕上げが滑らか |

| 7075 | 鋳鉄 | ~477 | 635 | 非常に高い強度。溶接性は限定的。融点範囲が狭い |

| A356 | 鋳鉄 | 557 | 615 | 一般的な鋳造用合金。流動性が良好。過熱に敏感 |

| 4043 | フィラー材(Al-Si) | 573 | 625 | フィラー合金。溶接時の割れリスクを低減。6xxx系および鋳造材と併用される |

金属の融点範囲について詳しくは、HYTの 金属の融点に関する究極ガイド をご覧ください。このガイドには、融点範囲の詳細な表が含まれています。この情報は、高温環境における課題がプロジェクトに関わる場合に役立ちます。

鋳造合金と圧延合金の比較

- 圧延合金 (1100、3003、5052、6061、6063、7075など) は一般的に融点範囲が狭く、アルミニウムを正確に溶かすための温度管理が容易です。板材、プレート材、押出材の製品に広く使用されます。

- 鋳造合金 (A356など) はより広い範囲で溶けるため、鋳造中に部分溶融やホットクリッキングを防ぐために注意深い温度管理が必要です。

- 溶接材料合金 (4043など) は特に溶点が低く、ペーストゾーンが広いように設計されており、特に6xxx系母材の溶接時にクラックを軽減するのに役立ちます。

覚えておいてください。実際の作業で使用する アルミニウムの融点温度 と アルミニウム溶融温度 は、常に特定の合金と工程に基づくべきです。たとえば、6061の アルミニウムの融点 は純アルミニウムよりもはるかに低いため、溶解炉やバーナーの温度を液相線温度よりわずかに上回る程度に設定することで、過熱のリスクを冒さずにきれいに溶かすことができます。

ヒント:4043は、溶接および修理に使用される一般的なAl-Si系溶加材であり、その融点範囲が一般的な6xxx系および鋳造用アルミニウム合金よりも低いことが特徴です。この凝固特性により、クラック防止において最優先の選択肢となっています。

次のプロジェクトのためにこの表をブックマークしてください。アルミニウムを溶かす温度について疑問に思っているときでも、溶接を計画しているときでも、鋳造のトラブルシューティングをしているときでも役立ちます。次回は溶融に必要な時間やエネルギーを裏付ける熱力学について詳しく掘り下げていきましょう。数値から現実世界での成果へと自信を持って進むためにも役立ててください。

目標温度に到達しても十分ではない理由

これまでに、溶解炉の温度設定を正しく行ったにもかかわらず、蓋を開けたときにまだ溶け残っている塊が見つかったことはありますか? アルミニウムを溶かすための適切な温度 あるいは、薄いスクラップはすぐに溶け始めるのに、厚いインゴットは永遠に時間がかかるように感じたことはありますか? その理由は熱力学にあります。これを理解することで、アルミニウム溶解作業において時間、エネルギー、そして高価なミスを節約することができます。

比熱と潜熱の簡単な説明

まず押さえておきたい2つの重要な概念: アルミニウムの比熱 と 融解潜熱 . アルミニウムを加熱する場合、最初にその温度を固体線(融点範囲の下限)まで上昇させる必要があります。この作業にはエネルギーが必要であり、これは比熱によって測定されます。比熱とは、要するに1kgの物質を摂氏1度だけ上昇させるために必要なエネルギーの量です。固体線に到達した後は、単にその温度に達しているだけでは、全体が液体になるには不十分です。この段階で必要なのが アルミニウムが溶ける温度 であり、この段階で必要なのが 融解潜熱 融解潜熱です。つまり、固体から液体への相変化に必要な追加のエネルギーであり、すべてが溶融するまでは温度上昇は見られません。

アルミニウムの場合、 融解潜熱は約396 kJ/kgです 。これはかなりのエネルギー量であり、溶解サイクルを計画する際に見過ごされがちです。この工程を飛ばしたり、急いで処理すると、金属が部分的にしか溶けず、結果が一定しなくなります。

温度を保持する理由とその重要性

分厚いアルミニウム板と、何枚かの薄いチップを炉に放り込むことを想像してみてください。チップはほぼ一瞬で溶けますが、板ははるかに長い時間がかかります。両方がアルミニウムの 融点に達したとしても です。なぜでしょうか? 大きな質量ほど熱を吸収する速度が遅く、熱勾配によって中心部が冷たいままとなる可能性があります。そのため、設定温度で保持する(「ソウク」または「ドウェル」とも呼ばれる)時間が極めて重要になります。これにより、表面だけでなく、素材全体が顕熱と潜熱の両方を十分に吸収することを保証します。この工程を急ぐと、溶融不完全、スラグ(ドロス)の発生、さらには鋳造時に危険な噴出事故が起きるリスクがあります。

重要なポイント: 炉の設定温度に到達したからといって、アルミニウム全体が液体になっているとは限りません。潜熱と温度勾配を常に考慮しましょう。特に厚みがある、または不均一なロードの場合は注意が必要です。

過熱と鋳造可能温度域の戦略

では、こうした知識をどのように活かせばよいでしょうか。すべての金属が完全に溶けた後、一般的には 過熱する必要があります。 —溶融温度より少し高めの温度に浴を上げることで、流動性を向上させ、転流および注湯過程での熱損失を補償します。しかし、過剰な過熱は避けましょう。過度な過熱はドロスや水素の混入を増加させ、鋳造品質に悪影響を及ぼします。最善の方法は、狭い注湯温度範囲内に狙いを定めることです。 注湯温度範囲 —合金の アルミニウム溶融温度 範囲内で清澄な流動を確保するのに十分な温度まで高めることが理想ですが、欠陥のリスクがあるほど高すぎないようにしてください。

- アルミニウムの充填質量および形状を推定します。

- 目標過熱温度範囲を選定します(一般的には液相線温度より20〜50°C高い範囲)

- 保持時間の計画を立てます。厚みのある部位ほど長い保持時間が求められます。

- 注湯前にプローブで温度を確認し、流動性をチェックしてください。

実際の鋳造現場では、バッチごとに工程を調整する必要があります。薄いスクラップは短時間の保温で済むかもしれませんが、厚肉の鋳物には忍耐が必要です。常にあなたの工程に合った対応を心がけてください。 アルミニウムの溶融 現在の作業への工程

次に、理論から実践へと進み、毎回きれいで安定した結果が得られる溶融作業の準備方法を説明します。

きれいなアルミニウムのための実用的な溶融設備と管理

アルミニウムを溶かす準備が整ったら、スムーズで清浄な注出と、厄介で不良品が多い結果との違いは、多くの場合設備と管理によるものです。ある工場では繰り返し安定した結果を得られる一方、他の工場ではスラグや気孔、あるいは不均一な溶融に苦労するのはなぜだろうと思ったことはありますか?その答えは、多くの場合細部にあります。使用する合金と用途に合った溶解炉やるつぼ、プロセス管理機器を正しく選ぶことが重要です。ここでは基本的なポイントを順を追って説明しますので、「アルミニウムの融点はどのくらいか」と聞かれたときに自信を持って答えることができ、またよくある落とし穴を避ける方法がわかるようになります。

適切な溶解炉とるつぼの選定

すべての溶解炉やるつぼが同じように取り扱えるわけではありません。 アルミニウムの融点 同様に。選択肢次第で、効率や清潔さ、さらには安全性にも影響します。以下に、業界のガイドラインに基づく、各オプションの実用上の長所と短所の簡単な概要を示します:

-

電気抵抗炉

- 利点は 均一な全方位加熱、精密な温度制御、保持および小ロット溶解に最適

- 欠点: ガス式に比べて溶解速度が遅い。断熱が不十分であればエネルギーコストが高くなる。

-

ガス式るつぼ炉

- 利点は 加熱速度が速く、大ロットに適しており、さまざまな合金に対応可能

- 欠点: 温度制御の精度が低い。燃焼副生成物を発生させる可能性がある。過熱するとスラグが増える傾向がある。

-

誘導炉

- 利点は 迅速で均一な加熱、エネルギー効率が良く、適切に保守すれば清潔に動作

- 欠点: 初期費用が高額。るつぼと周波数のマッチングが必要。構成がより複雑になる。

るつぼの場合、アルミニウムには粘土-黒鉛質と炭化ケイ素(SiC)タイプが一般的です。粘土-黒鉛質は熱衝撃抵抗性に優れ、広範囲にわたって使用されています。一方、SiCは化学抵抗性と耐久性に優れており、特に激しいフラックスを使用する場合や頻繁な脱ガスサイクルが予想される場合には適しています。

フラックス、スラグ管理、クリーンメタル作業

わずかなスラグがすぐに大きな問題になるのを見たことはありますか?クリーンメタルはクリーンな作業から始まります。知っておくべき内容は以下の通りです:

- フラックス使用: フラックスは酸化物や不純物を取り除くのに役立ちますが、るつぼに対して腐食性がある可能性があります。アルミニウムに適したフラックスを選択し、換気の悪い場所では有害な煙を最小限に抑えるために塩素系の含有量が多いタイプは避けてください。

- 脱ガス: 溶融金属中の水素は気孔の原因となることがよくあります。不活性ガスまたはフラックスタブレットを使用して脱ガスを行いますが、過剰なフラックス処理はるつぼの摩耗や溶融金属の汚染を引き起こす可能性があるため注意してください。

- ロードの清浄度: 常に乾燥した清潔な原料を使用してください。湿ったスクラップや工具は、溶融浴に接触した際に爆発的な蒸気噴出を引き起こす可能性があります。

過熱による損傷を防ぐ温度管理

アルミニウムの融点はどのくらいですか?純アルミニウムの場合、答えは約660°Cですが、ほとんどの合金では液相線のわずか上回る温度(通常は20〜50°C高い)に炉を設定して、完全に溶かし、良好な流動性を確保する必要があります。過剰な加熱はエネルギーの浪費となり、ドロスが増加し、金属および装置自体の劣化を引き起こす可能性があります。

- 熱電対: 接触式または挿入式の熱電対を使用して、浴温を正確に監視してください。炉の設定表示だけに頼らないでください。

- 過熱範囲: 鋳造が清潔に行える程度の狭い過熱度を維持してください。品質に悪影響を及ぼすほど高くしすぎないようにしてください。

- 一般的なミス: 過熱、溶融浴への空気の巻き込み、湿ったスクラップの充填は、ドロスの発生、気孔、結果のばらつきの主な原因です。

- 急激な温度変化によるるつぼの破損を防ぐため、事前に加熱してください。

- 乾燥した清潔なアルミニウムのみを充填してください—湿ったまたは油の付いたスクラップを決して使用しないでください。

- 合金の液相線温度よりやや高い温度まで加熱してください(クイックリファレンス表をご覧ください)。

- スカム(不純物)が形成されるたびに丁寧にすくい取り、過度なかくはんは避けてください。

- 不活性ガスまたは認可されたフラックス錠剤を使用して脱ガスを行ってください。

- 鋳造(流し込み)前に流動性と温度を確認してください。

- 乱流や空気の巻き込みを最小限に抑えるために、なめらかに流し込んでください。

安全第一 必ずPPE(個人用保護具)—フェースシールド、手袋、保護服—を着用してください。湿った金属を充填(投入)してはいけません。水分は激しい爆発を引き起こす可能性があります。特にフラックスを使用する際は、十分な換気を確保してください。

では、あなたの工程でのアルミニウムの溶融温度はどのくらいですか?一般的な合金の場合、あなたの アルミニウムを溶かす温度 は、固体線(ソリダス)や純金属の融点ではなく、液体線(リキダス)よりわずかに高い温度に設定する必要があります。常に合金の温度範囲を確認し、正確な温度測定を行い、工程の統制を徹底して行うことで、安定した品質で欠陥のない結果を得ることができます。適切な設備と制御の選定は、清浄な溶融工程の基本であり、鋳造、溶接、または加工工程での成功の土台となります。

次に、スクラップ6061の溶解方法をステップバイステップで紹介し、実際の鋳造にこれらの原理を適用します。

高品質鋳物のためのスクラップ6061溶解

スクラップ6061の予備選別と清掃

なぜいくつかのアルミニウムスクラップからの鋳物はきれいで強度があるのに、他のものは欠陥だらけなのか考えたことはありますか?それはすべて適切な準備から始まります。溶解温度を上げる前に、 アルミニウムの溶解温度 に進む前に、使用する原料が要求される条件を満たしていることを確認してください。その方法は以下の通りです:

- 合金の種類の確認: スクラップが本当に6061であることを確認するために、XRFスキャナーまたはサプライヤーの文書を使用してください。合金を混ぜるとアルミニウムの溶解温度や最終的な特性が変化する可能性があります。

- コーティングおよび不純物の除去: 塗料、ラッカー、接着剤を取り除いてください。機械的な削り取りや軽度の化学的清掃により、余計なものが溶融に混入するのを防ぎます。

- 焼入れ原料: 水分はあなたの敵です。特に アルミニウム缶の溶かし または薄いスクラップの場合にはそうです。水分や油分を飛ばすために低温で焼いて、水素による気孔のリスクを減らします。

炉の設定と充填の順序

スクラップが清浄で乾燥状態になったら、次は炉の準備を行います。6061の場合、その液相線の アルミニウム溶融温度 わずか上あたりに設定するとよいでしょう。信頼できる情報源によると、6061の固相線温度は約582°C (1080°F)、液相線温度は約652°C (1206°F) (ASM International) です。安全で再現性のある結果を得るための実用的な充填順序は以下の通りです:

- るつぼを予熱して、熱衝撃と汚染を最小限に抑えます。

- 少量の乾燥した清浄な6061スクラップを少量投入して、火種として使います。これにより、大きな部材を溶かしやすい溶融池が形成されます。

- 残りの原料を徐々に添加し、安定した温度上昇を維持してください。

- 炉を652°C (1206°F) を少し超える温度まで昇温します。推奨される アルミニウムはどの温度で溶けるか 6061の場合—最適な流動性を得るために液相線温度より10–30°C高い範囲の過熱域を目指してください。

- 初期のドロス(表面酸化物)を清浄な工具ですくい取ってください。

脱ガス、フラックス処理および鋳造のベストプラクティス

溶湯が完全に溶解し、清浄になった時点で、鋳造品質を左右する最終工程に移ります。

- 温度と成分を均一にするために溶湯を静かにかき混ぜます。空気を巻き込むような激しい攪拌は避けてください。

- アルゴンなどの不活性ガスや認可された脱ガス剤を使用して溶融水素を除去します。これは再生スクラップを使用する場合において特に重要です。 アルミニウム缶の溶かし .

- 用途に応じて結晶粒微細化剤を添加する場合があります—これにより機械的特性を向上させるための結晶粒サイズを制御できます。

- 補正済みプローブを使用して溶融流動性と温度を確認してください。注湯の最適範囲内にあることを確認してください(6061の場合、一般的には660~680°Cですが、常に合金のデータシートを参照してください)。

- 清潔で予熱されたゲートから滑らかに注湯を行い、乱流を最小限に抑え、空気の巻き込みを防止してください。

安全第一 常にPPE(フェースシールド、手袋、耐熱服)を着用してください。作業場が十分に換気されていることを確認し、絶対に溶湯に湿ったスクラップを加えないでください。水分は危険な蒸気爆発を引き起こす可能性があります。

品質管理のポイント: 過剰な過熱や高温での長時間保持を避けましょう。液体温度以上での長時間の放置はマグネシウムの損失や水素の増加を招き、鋳造品質に悪影響を与えます。静かにかき混ぜることで乱流を抑え、気孔を減少させます。

複雑そうに思えますか?実際には、規律あるプロセスがすべてを左右します。以下に6061スクラップを溶解する際の簡易的な手順を示します:

- 6061スクラップを識別し、分別します。

- コーティングおよび不純物を取り除きます。

- すべての原料を乾燥焙焼します。

- るつぼを予熱します。

- チャージャーにスタート材のスクラップを充填し、残りの金属を徐々に追加します。

- 炉内温度を652°C (1206°F) を少し超えるところまで上昇させます。

- ドロスをすくい取ります。

- 静かにかき混ぜます。

- 不活性ガス/錠剤で脱ガスします。

- 必要に応じて粒状微細化剤を添加します。

- 流動性と温度を確認します。

- 清潔なゲートから滑らかに流し込みます。

最後にもう一点注意:プレートの端材や アルミニウム缶の溶かし からの再溶解を行うと、特に異なる合金を混合したり高温保持中にマグネシウムを失ったりした場合、化学組成が時間とともに変化する可能性があります。スクラップの厳格な管理とプロセスの注意深い監視により、鋳物が期待通りの性能を発揮するようにすることが重要です。

これらのベストプラクティスにより、 アルミニウムの溶融温度 6061をマスターし、強度があり、しかも欠陥のない鋳造物を製造できるようになります。次に、溶融範囲および工程管理が同様に重要となる、溶接、ろう付、および付加製造(AM)における課題と、これらの溶融の基本知識との関連について見ていきましょう。

溶融範囲が溶接、ろう付、およびAMに与える影響

溶融および鋳造から接合または付加製造へと工程を進める際には、 アルミニウムの溶融温度 を理解することは第一歩にすぎません。なぜ溶接部に亀裂が生じたり、ろう接継手にロー材の十分な流動が得られなかったりするのでしょうか? 固相線‐液相線範囲、フィラー材の選択、酸化物のふるまいが結果にどう影響するかを詳しく見ていきましょう。こうした知識を活かせば、溶接、ろう付、あるいは層ごとの部品製造においても、より賢く、より安全な判断が可能になります。

固相線‐液相線範囲とホットクラック

アルミニウム溶接の一部は中央部分に亀裂が発生しやすい一方で、他の溶接は強度が保たれることをご覧になったことはありますか。その違いは、多くの場合、合金の「ペーストゾーン(mushy zone)」の幅、つまり固体線と液体線の間の温度範囲にあるのです。幅が広い合金は冷却時に部分的に固体でありながら部分的に液体である状態に長くとどまります。 アルミニウムの溶融温度 この状態は、熱応力や機械的応力を受けた際に「ホットクラック(高温亀裂)」または「ホットティアリング」「凝固亀裂」と呼ばれる亀裂に対して非常に敏感になる原因です。たとえば、6xxx系や7xxx系の多くの合金は、ペーストゾーンが広く、化学組成が弱い結晶粒界を形成しやすいため、ホットクラックが発生しやすいことで知られています。 (GlobalSpec) .

ホットクラックを最小限に抑えるために:

- 可能であれば、ペーストゾーンが狭い合金および溶加材を選択してください。

- 脆弱な温度範囲内での滞留時間を最小限に抑える溶接技術を使用してください。高速度での溶接や集中した熱源が役立ちます。

- 厚肉部や拘束度の高い継手については、温度勾配を低減するために予熱を行ってください。

溶加材の選定とブラージングウィンドウ

複雑に聞こえますか? 実用的なルールを以下に示します:常に、フィラー合金の液相線温度が母材合金の固相線温度よりも低くなるように選定してください。これにより、母材金属が軟化し始める前にフィラーが溶融・流動し、母材の崩壊リスクを抑えつつ強固な継手を得ることができます。6xxx系(例えば6061や6063)の溶接においては、化学組成や アルミニウム溶融温度 クラック感受性の低い溶接ビードが得られることから、4043などのAl-Si系フィラー材が一般的に使用されます (ザ・ファブリケーター) 。ろう付においては、母材合金の固相線温度に僅かに満たない液相線温度を持つろう材を使用することで、安全な加工ウィンドウが確保されます。温度が高すぎると母材合金が溶けてしまい、低すぎると十分な濡れ性や弱い継手を招く恐れがあります。

溶接後の陽極酸化処理はどうでしょうか? 良好な色調の一致が必要な場合は、5xxx系のフィラー材(Al-Mg)が好ましいですが、4xxx系フィラー材(Al-Si)はクラック抵抗性に優れています。選択する際は、常に使用環境および溶接後の要件を確認してください。

AM溶融池および微細構造制御

レーザー粉末床溶融などの付加製造(AM)においては、急速な加熱および冷却サイクルが合金の融点域と相互作用することで、特有の課題が生じます。広いペースト状域を有する合金は、特に工程条件が合金の melting temperature aluminium に合致しない場合、凝固割れが発生しやすくなります。一部のグレードでは、化学組成の変更や特別な工程管理(ビルドプレートの予熱やスキャン戦略の調整など)が必要となり、クラックのない微細構造を確実に得るために工夫が求められます。

部品を層ごとに積み上げて製造しているにもかかわらず、溶融池が速くあるいは不均等に凝固するために、クラックや弱い領域ができてしまうことを想像してみてください。そのため、AMプロセスエンジニアは、流動性・付着性・凝固速度の適切なバランスを実現するために、合金組成や熱管理の検討を重ねる必要があります。

- DO 熱衝撃を軽減するために厚肉または拘束度の高い部分を予熱する。

- DO 多重パス溶接におけるパス間温度を管理する。

- DO 接合前に機械的または化学的に酸化皮膜を除去する。

- そうではない ベース合金の固体線よりも液体線温度が高いフィラーを使用してブラジングを行います。

- そうではない ブラジングでフラックスを飛ばさないでください。適切なフラックスは酸化物の除去と良好な濡れ性を確保します。

- そうではない 広いペーストゾーンを持つ合金のAMにおける工程調整を怠らないでください。

アルミニウムの酸化皮膜は金属自体よりもはるかに高い融点を持っており、しばしば2000°Cを超えるため、強くて欠陥のない継手を得るためには機械的または化学的な清掃と適切なブラジング用フラックスの使用が不可欠です。

要約すると、 アルミニウム溶融温度 あなたが溶接、ブラジング、またはAMで狙うのは、単に金属を溶かすことだけではありません。プロセスウィンドウの管理、ペーストゾーンの制御、酸化層が邪魔にならないようにすることも重要です。次に、これらの原理が高温環境での使用に耐える設計にどのように役立つかを見ていきます。そこでは強度と信頼性が最も重要です。

高温に近い状態でアルミニウムを使用した設計

許容温度が融点よりもはるかに低い理由

アルミニウムの融点が何度か調べると、純アルミニウムの場合では約660°C (1220°F) であり、多くの合金ではこれよりも低い値になります。しかし注意点があります。アルミニウムを安全に使用できる最高温度は、融点よりもはるかに低いということです。なぜなら、アルミニウムの機械的強度、特に降伏強度は、固体状態や液体状態になる前から温度上昇とともに急速に低下するからです。つまり金属がまだ固体であっても、設計時に想定した荷重に耐えられなくなる可能性があるのです。

6061-T6の合金からできた構造用ビームを想像してみましょう。常温では降伏強度が297 MPa (43 ksi) 程度あっても、温度が150°C (300°F) まで上昇すると約262 MPa (38 ksi) まで低下し、さらに260°C (500°F) では124 MPa (18 ksi) まで下がります。 (ASM International) 重要なポイントは、室温時やアルミニウムの融点時の値ではなく、実際に運用する温度において予想される最低の強度を基準に設計することです。

高温環境用途の合金の選定

では、理論上アルミニウムはどの温度で溶けるのでしょうか。また、実際の設計においてアルミニウムはどの温度で溶けるのでしょうか。この答えは用途によって異なりますが、適切な合金を選定するプロセスは一貫しています。高温環境での使用においては、目的の使用温度において十分な機械的特性が記録された合金およびその状態(テンパー)を選びます。たとえば、6061、5083、および特定の鋳造合金(B201-T7やD357-T6など)には、温度上昇に伴う強度低下を示す公表データがあります。これらの曲線を使用すれば、安全な荷重を控えめに見積もることができ、予期せぬ事態を避けることができます。

- 最大使用温度を定義する。 部品が使用中に遭遇する最高温度はどのくらいか。

- 高温強度が記録された合金を候補に挙げる。 メーカーのデータシートやハンドブックから、その温度における降伏/引張強度を確認する。

- 安全率を適用する。 不確実性、荷重変動、および故障の影響を考慮に入れる。

- 溶接およびブラジング継手を確認してください。 使用温度で軟化やクリープが発生しないよう、母材または溶加合金の固相線が十分に高いことを確認してください。

- 耐食性および耐疲労性を確認してください。 高温環境では腐食が加速し、特に湿潤または過酷な環境において、疲労寿命が短くなる可能性があります。

- 調達オプションを確定してください。 選定した合金およびテンパーが、必要な形状(板材、押出材、鋳物など)で供給可能であることを確認してください。

文献付きの経験則

複雑そうに聞こえますか? 実際にはそうではありません。すべての設計者向けに役立つポイントを以下にまとめます:

- 機械的特性を常温から高温にかけて外挿してはいけません。常に公表された曲線を使用してください。

- ほとんどの構造用アルミニウムにおいて、推奨される使用温度上限は一般的に150~200°C(300~400°F)ですが、これはアルミニウムの溶融温度よりはるかに低い値です。

- 溶接継手やろう付アセンブリは、溶融帯付近での局所的な軟化により、さらに低い限度を必要とする場合があります。

- 重要な用途においては、以下の資料を参照してください:

- ご使用の特定合金およびテンパーに関するプロデューサーのデータシート

- ASMハンドブック:アルミニウム合金の機械的特性

- 関連するASTMまたはEN材料規格

ポイント:アルミニウムの実際の使用温度は、その融点範囲よりもはるかに低いです。単にアルミニウムの公称融点ではなく、確認済みの高温特性に基づいて設計を行ってください。

この体系的なアプローチに従うことで、高額な故障を回避し、アルミニウム設計が信頼性を持って機能することを保証できます。たとえ高温状態にあってもです。次回はトラブルシューティングについて取り上げます。温度管理およびプロセスの適正に関する欠陥をどのように見つけ出し、修正するかについて説明する予定です。

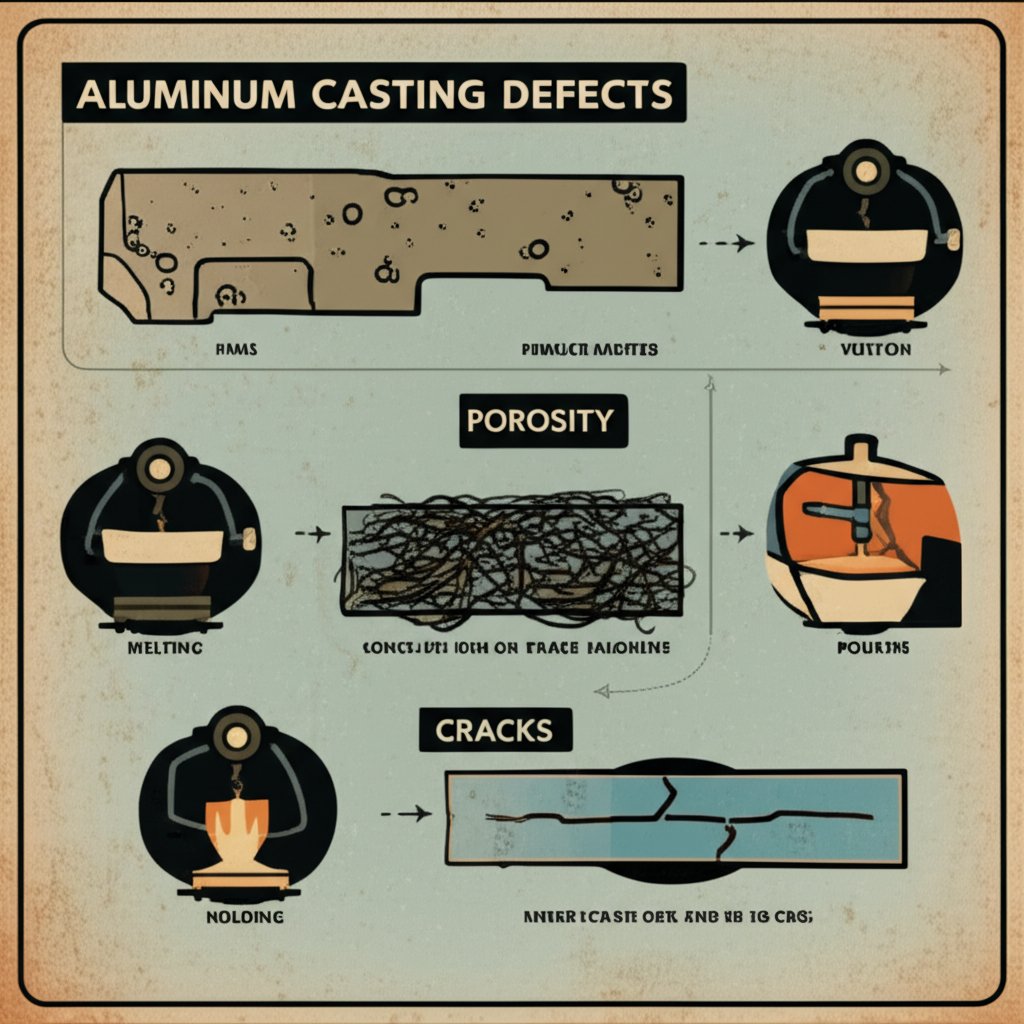

溶融・鋳造・溶接欠陥のトラブルシューティング

アルミニウム鋳物や溶接において完璧を目指す場合、工程上の小さなミスでも厄介な欠陥が発生する可能性があります。一度に複数の製品を流し込んだ後、ピンホール、亀裂、または粗い表面が見られることはありませんか?また、「アルミニウムの融点はいったい何度なのか?そしてなぜ結果にばらつきが出るのだろう?」と思ったことはありませんか?このガイドでは、もっとも一般的な問題である気孔、ドロス、熱割れ、介在物、充填不良といった問題について、それぞれの根本原因と確かな対策方法までを詳しく解説します。このマニュアルを活用すれば、問題をすばやく特定し、実際の鋳造・溶接経験に基づいた解決策を適用できます。

症状から根本原因までを数分で特定

| 欠陥 | 原因 が ある こと | 迅速な確認項目 | 対策 |

|---|---|---|---|

| 気孔(ガスボイド) | 古材が湿っている、高温で長時間保持、流し込み時の乱流、脱ガス不十分 | 原料に水分がないか確認する;密度/浸漬試験を実施する;表面にピンホールがないか点検する | 乾燥し清浄な古材のみを使用する;過熱保持時間を最小限に抑える;不活性ガスまたは脱ガス剤を用いて十分に脱ガスする;滑らかに流し込む |

| ドロス/酸化 | 浴温の過昇、過剰なかき混ぜ、空気への露出、るつぼの汚損 | 溶解時に灰色/黒色のスラッジを観察する。すくい時に過剰なドロスがないか確認する | 過熱度を下げる。蓋や不活性ガスカバーを使用する。過度な攪拌を避ける。るつぼを定期的に清掃する |

| ホットクラック/ホットティア | 広いペースト状域(合金依存)、高い拘束、不適切な溶加材、急速な冷却 | 溶接部や鋳物にクラック(通常は結晶粒界)がないか点検する | クラックに強い溶加材に切り替える(例:6xxx系合金には4043を使用)。厚肉部を予熱する。冷却速度を調整する。拘束を低減するためジョイントを再設計する |

| 含有物 | 酸化皮膜、スラグ、汚れたスクラップ、摩耗した炉内ライニング | 金属組織検査またはX線検査。破断面に見える斑点やストリンガー | 高品位で清潔なスクラップを使用する。十分にフラックス処理およびスカミングする。炉内ライニングを維持する。必要に応じて溶湯をろ過する |

| 充填不良/ミスラン | 流し温度が低く、充填速度が遅く、金型温度が低く、ゲート設計が不良 | 不完全または薄い部分、冷隔、表面粗さ | 流し温度を(安全範囲内で)上げる、金型を予熱する、ゲートを最適化する、遅く途切れるような流しを避ける |

今日実施できる予防的対策

- 水分管理: 充填材は常に乾燥させる—特に薄いスクラップやアルミニウム缶。水滴1つでも爆発や深刻な気孔を引き起こす可能性があります。ご存知の通り、 アルミニウム箔の融点 は塊状のアルミニウムと同じですが、箔は薄いために特に水分を吸収しやすく、急速に酸化しやすいという特徴があります。

- 温度を密接に監視: 溶解炉の設定温度は合金の液相線温度よりやや高めに設定してください—純金属の融点ではありません。過剰な加熱はスラッジや水素の混入を促進し、加熱不足は充填不良やシビすじを引き起こします。使用している合金のアルミニウム融点が不明な場合は、このガイドに記載されている簡易参照表をご覧ください。

- 金型およびゲート設計の最適化: 滑らかで設計の良い流路はタービュランスや冷隔を最小限に抑えます。金属が凝固する前に完全に充填されるように、金型を予熱してください。

- 脱ガスおよびフラックス処理の適正化: 不活性ガスまたは脱ガス錠剤を使用して溶存水素を除去し、合金および溶解炉の種類に合ったフラックスを選定してください。過剰なフラックス処理は新たな不純物を引き起こす可能性があるため避けてください。

- 定期的な点検とメンテナンス: るつぼを清掃し、摩耗した内張りは交換し、金型の摩耗や汚染を定期的に点検してください。小さな介在物でも亀裂の原因になったり、完成品の強度を弱めたりすることがあります。

- 清潔で識別されたスクラップを使用: 未知の合金を混合すると有効溶点が下がり、予測できない溶解行動を引き起こす可能性があります。例えば、アルミニウムのかすの溶点はコーティングや不純物の影響を受けます。必ずラベルを取り除き、充填前に焼却乾燥させてください。

鋳造や溶接における多くの欠陥は、合金の溶融範囲に対する温度管理と、あらゆる段階での清浄度という、2つの根本原因に起因します。これらをマスターすれば、アルミニウム溶融の結果を劇的に改善することができます。

まだ表面の傷、水ぶくれ、または内部の空洞が発生していますか? 基本をしっかり押さえた後でも、欠陥が継続して生じることもあります。X線や超音波検査、高価値部品向けのホットアイソスタティックプレス(HIP)などの高度な技術を用いることで、隠れた欠陥を特定し、修復する手段が得られます。しかし、修理よりも予防することが常にコスト効果が高いのです。プロセスを磨いていく際、どんなに アルミニウム箔の融点 プロセス変動には無防備ではありません。薄い箔は酸化しやすく、急速に溶けるため、塊状材料と同様にプロセス管理が非常に重要です。

信頼性を念頭に設計を始めますか? 次に、調達の賢い方法と、アルミニウム溶融および加工プロセスで成功するために最適なリソースについてまとめます。

スマートな調達と推奨リソース

アルミニウムの融点に関する科学を習得した後、次に重要な質問は、特に要求の厳しい用途に使用する部品や素材を調達する場合には、その知識をどのように活用するかということです。構造用フレームのためのカスタムアルミニウムチャンネル、複雑な鋳造アルミニウム部品、または高精度切削加工アルミニウムプレートを必要としている場合でも、調達先の選択がプロジェクトの品質、コスト、スケジュールにおいて決定的な役割を果たします。

ガイドラインおよびコンポーネントの調達先

複雑そうに聞こえますか?しかし、実際はそうではありません。適切なパートナーを選ぶことで、単に金属を手に入れるだけではなく、合金の選定、熱的窓(thermal windows)、押出、下流工程の機械加工に関する専門知識を得ることができます。これは、固体相線(solidus)–液体相線(liquidus)の範囲内で作業する際に特に重要であり、プロセス管理を適切に行うことで貴方の投資を守ることができます。

| サプライヤー/工程 | ソリューションの範囲 | 最適な用途 | 強み |

|---|---|---|---|

| 中国のShaoyi Metal Parts Supplier | 統合された自動車用押出材およびアセンブリ | 高精度・大規模生産プロジェクト | 製造設計支援、管理された熱処理プロセス、自動車品質システム |

| 地域密着型ジョブショップ | カスタム製造、小ロット生産、修理 | 試作または現地サポート | 迅速な対応、対面での協働。ただし高度な品質管理体制が不備である可能性あり |

| グローバルオンラインマーケットプレイス | 標準形状(アルミニウムチャンネル、アルミプレート、バー、チューブ) | 既製品のニーズ、小規模注文 | 豊富な品揃えと透明なレビュー、品質とサポートのばらつきあり |

| 主要メーカー直営サービスセンター | シート、プレート、押出および鋳造用アルミニウムの大量供給 | 大規模で繰り返し発生する発注 | 一貫した品質とトレーサビリティを提供するが、カスタムアセンブリへの柔軟性は低下する |

エンジニアリングされた押出部品およびアセンブリ品については、Shaoyi Metal Parts Supplierのようなサプライヤーと協業することで、溶解温度帯、押出金型の予備加熱、下流工程の溶接作業における専門的知識を活用できます。同社の統合的なアプローチにより アルミニウム押出部品 設計から量産までのプロセスを効率化し、リスクを低減するとともに一貫性を向上させます。特にサスペンションやシャシ部品など、アルミニウムの融点が工程条件および最終製品性能に直接影響を与える重要なシステムにおいて効果的です。

アルミ部品の製造パートナー選定

新たな自動車プラットフォームをリリースしたり、構造アセンブリをアップグレードすると想像してみてください。成功裏のローンチと高額な修正作業の差は、多くの場合、調達先の選定にかかっています。以下のような要素を確認することが重要です:

- 熱処理プロセスに関する専門技術: 供給業者は 目標の融解温度や サービス環境に適した合金についてアドバイスできますか?

- 一貫製造プロセス: 押出、機械加工、仕上げ工程を社内で行い、品質管理をより確実に行っているか?

- 品質システム: IATF 16949などの認証取得状況や、要求の厳しい業界での実績に注目してください。

- 実証済みの経験: 高強度アルミニウム板材、複雑な鋳造アルミニウム部品、または同様の用途における特注アルミニウムチャンネル部品の納入実績があるか?

大量生産や高精度が要求される用途においては、自社での溶解、押出、機械加工に加えて、合金および工程選定のためのエンジニアリングサポートを提供できるパートナーを選ぶことで、予期せぬコスト増を回避し、設計および規格の両面で部品が要求仕様を満たすことを確実にできます。

参考文献および規格

さらに詳しい情報を知りたいですか? 合金の仕様決定、工程条件の設定、アルミニウムの溶融温度に関連する問題のトラブルシューティングの際に参考になる、信頼性の高い資料を以下に紹介します:

- ASM Handbook(アルミニウムおよびアルミニウム合金): 包括的な材料データおよび加工ガイド

- ASTM E794: 熱分析による融点および結晶化温度

- プロデューサーのデータシート: 合金1100、3003、5052、6061、6063、7075、A356、および溶加材4043について

- 業界標準: アルミニウムチャンネル、プレート、鋳造アルミニウム製品に関する関連するASTM/EN仕様

- 技術記事: アルミニウムの溶融、合金選定、欠陥防止について

プロセスとパートナーを選定する際には、合金の固相〜液相温度域を尊重するようにしてください。これにより、欠陥を回避し、安定した性能を実現できます。

信頼できるリソースや経験豊富なサプライヤーを活用することで、理論から製造工程へと自信を持って進むことができます。選定した合金のアルミニウム溶融温度を正確に把握し、その知識を信頼性の高い高品質な部品に変えていくことができるからです。

アルミニウムの融点に関するよくある質問

1. 純アルミニウムの融点は?

純アルミニウムは標準条件下で660.3°C (1220.6°F)で融解します。この数値は冶金学において広く参照されており、精密な熱分析方法によって測定されます。ただし、産業用途で使用されるアルミニウムの多くは合金であるため、実際の融解挙動は特定の合金組成によって異なります。

2. アルミニウム合金には単一の融点ではなく融解範囲があるのはなぜですか?

アルミニウム合金にはシリコン、マグネシウム、銅、亜鉛などの追加元素が含まれており、これにより融解特性が変化します。合金は単一の温度で融解するのではなく、固体から液体へと状態変化する際に、固体相と液体相の境界点(固相線と液相線)で定義される範囲内で融解します。この温度範囲は、炉や溶接時の温度設定において安全に運用するために重要です。

3. 酸化皮膜はアルミニウムの融解にどのような影響を与えますか?

アルミニウムは自然に薄い酸化皮膜を形成します。この酸化皮膜は金属自体の融点よりもはるかに高い融点を持っています。このため、酸化皮膜によって溶融が目視で確認されるのが遅れることがあり、完全に溶かすためにより高い温度やフラックスが必要になる場合があります。きれいな鋳造や溶接結果を得るためには、この酸化物を除去または管理することが不可欠です。

4. アルミニウムのスクラップや缶を溶かす際に注意すべき事項は何ですか?

アルミニウムのスクラップや缶は、溶かす前によく清掃し、完全に乾燥させておく必要があります。水分や不純物は危険な蒸気爆発を引き起こす可能性があり、鋳物に気孔を生じさせる原因にもなります。原料をあらかじめ加熱して乾燥させること、そして適切な個人保護具(PPE)を使用することは、安全のために非常に重要です。

5. 高温用途に適したアルミニウム合金を選ぶにはどうすればよいですか?

意図した使用温度における機械的特性が文書化されている合金を選定してください。単に融点に基づいて選ぶのではなく、生産者のデータシートやASMハンドブックを参照して高温における強度データを確認し、常に安全係数を適用して、合金の融点範囲を大幅に下回る特性低下を考慮してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——