アルミニウム組立における熱膨張の管理

要点まとめ

アルミニウムは熱膨張係数(CTE)が高いため、温度変化に伴って寸法が大きく変化するため、アルミニウム部品の組立において熱膨張を適切に管理することが極めて重要です。主な対策として、CTEが一致した材料の選定、変形を考慮した設計上の余裕の確保、応力を吸収し、反りや継手の破損、性能低下を防ぐための柔軟な接着剤やタレランスリングなどの特殊部品の活用が挙げられます。

アルミニウムの熱膨張の基本を理解する

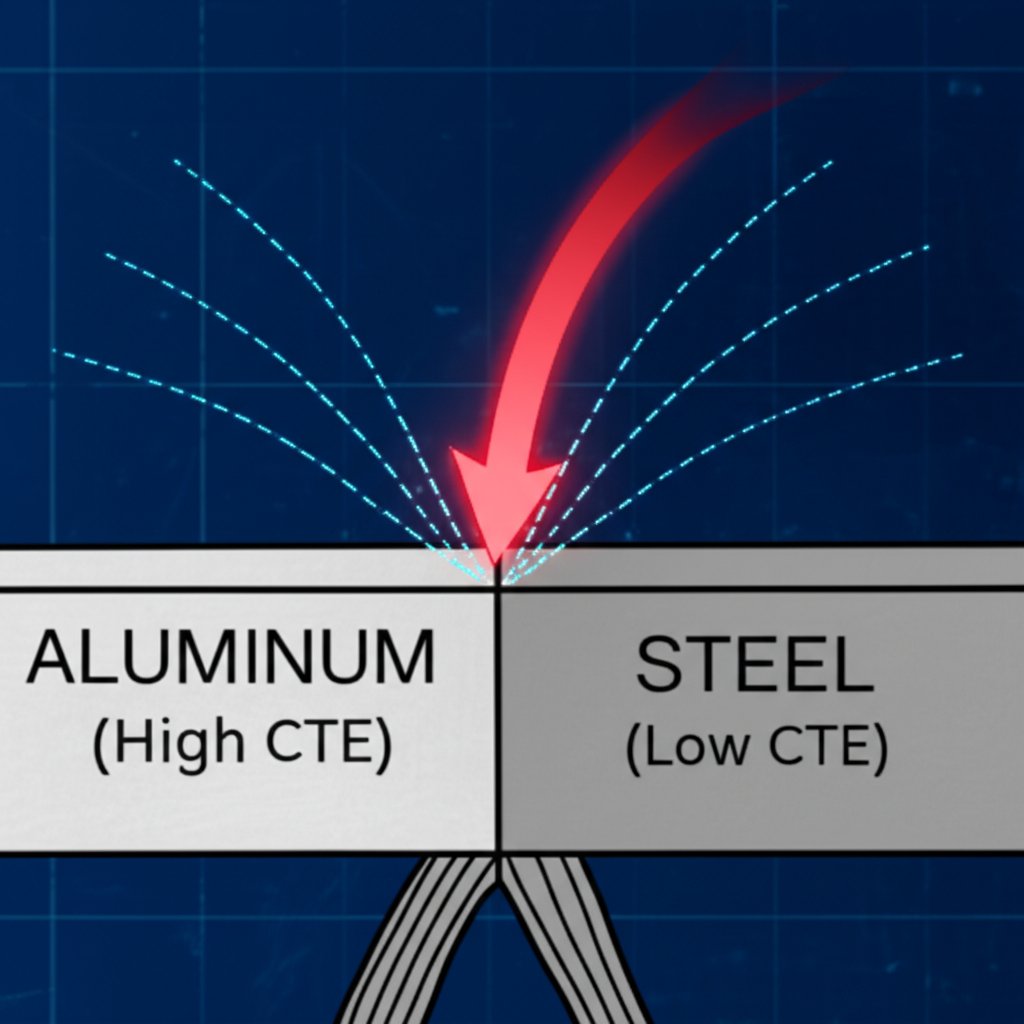

熱膨張は物質の基本的な性質の一つであり、温度の変化に応じて形状、面積、体積が変化する傾向を表します。工学材料においては、この性質は 熱膨張係数(CTE) 熱膨張係数(CTE)によって定量化され、温度1度あたりのサイズの相対的な変化量を示します。CTEの高い材料は、CTEの低い材料に比べてより顕著に膨張および収縮します。

アルミニウムおよびその合金は、比較的高い熱膨張係数(CTE)を持つことで知られており、通常は約23ppm/°C(100万あたりの部分数/摂氏度)です。これに対し、鋼鉄のCTEは約12ppm/°Cです。この差異は、複数の材料を組み合わせた構造体において主な課題の原因となります。温度が上昇すると、同じサイズの隣接する鋼鉄部品に比べて、アルミニウム製部品はほぼ2倍の伸びを示そうとします。この異なる膨張は大きな機械的応力を引き起こし、反りや締結部品の疲労、最終的には接合部の破損につながる可能性があります。

このような挙動は、自動車エンジン、航空宇宙部品、屋外用電子機器エンクロージャーなど、広い使用温度範囲を持つ用途において特に重要です。以下で詳述されているように、 Domadia アルミニウムの熱膨張を適切に考慮しないと、高性能設計に必要な構造的完全性や精密な公差が損なわれる可能性があります。したがって、この基本原理を理解することは、堅牢で信頼性の高いアルミニウム組立品を設計するための第一歩です。

熱膨張を管理するための主要なエンジニアリング戦略

アルミニウムの高い熱膨張が引き起こす課題を緩和するために、いくつかのエンジニアリング戦略を採用できます。これらのアプローチは、材料科学や特殊部品の活用から能動的な熱管理まで多岐にわたり、それぞれ特定の用途要件に応じて独自の利点を提供します。

材料選定と合金化

第1の防御線は、注意深い材料選定です。可能な限り、アルミニウムを熱膨張係数(CTE)が類似した材料と組み合わせることで、異なる膨張による問題を最小限に抑えることができます。これが不可能な場合は、アルミニウム自体を改質する方法もあります。シリコンなどの元素を合金化することで、アルミニウムのCTEを低減できます。例えば、Al-Si合金は共晶組織を形成し、熱成長を抑制します。同様に、ジルコニウムなどの微細添加元素を用いることで、材料の結晶粒構造を安定化させ、熱サイクル中の膨張変動を制限することが可能です。

特殊機械部品

多くの組立品では、動きを吸収または許容するために特殊な部品が使用されます。代表的な例として、 トレランスリング があります。これは波状の段付き構造を持つ精密設計されたファスナーで、ばねのように機能します。米国トレランスリング社による分析によると、 USA Tolerance Rings これらの部品は、アルミニウムハウジング内のスチールベアリングのような異種材料のベアリングアセンブリにおいて非常に効果的です。従来の圧入接合では、アルミニウム製ハウジングがスチールベアリングから熱膨張することで保持力が完全に失われる可能性がありますが、テーパーリングは広い温度範囲にわたって一貫した径方向の保持力を維持し、すべりや破損を防止します。

アクティブ熱管理

もう一つの有効な方法は、構成部品の温度を直接制御することです。能動的な熱管理は、膨張を引き起こす温度変化(ΔT)を低減することを目的としています。一般的な対策には以下のものがあります:

- 放射コーティング: 太陽光吸収率の低いコーティングを施すことで、日光からの熱取得を抑え、屋外部品の最高温度を低下させることができます。

- 強制対流: 電子機器キャビネットのような密閉システムでは、ファンや送風機で空気を循環させることで熱を放散し、より安定した動作温度を維持できます。

- 遮蔽: 部品を直射日光から簡単に遮蔽するだけで、昼間の温度上昇を大幅に抑えることができ、全体的な熱負荷を低減できます。

異種材料の組立に関する設計上の考慮事項

最も一般的で困難な状況は、鋼、複合材料、またはセラミックスなど、熱膨張係数(CTE)が著しく異なる材料へのアルミニウムの接合です。このCTEの不一致は、接着またはファスナー接合部における応力や破損の主な原因です。このような場合の主な設計目的は、破壊的な応力が蓄積することなく、差動変位に対応できる構造を作成することです。

こうした問題に対する最も効果的な解決策の一つが、特殊な接着剤の使用です。接着剤の専門家である MasterBond 、接着には2つの主要な戦略があります。1つ目は、セラミックや特殊フィラーを充填した剛性で低熱膨張係数(CTE)の接着剤を使用する方法であり、これにより接合部自体の膨張を最小限に抑えることができます。2つ目、そして多くの場合より強固なアプローチは、柔軟性または強靭化された接着剤システムを使用する方法です。これらの接着剤は弾性率が低く、伸び率が高いため、基材の異なる動きによって発生する応力を吸収し、伸縮することができます。この柔軟性により、応力が接合界面に集中することを防ぎ、はく離や基材の破損を回避できます。

接着剤以外にも、機械的な設計要素によって必要な変形許容性を確保できます。設計において 円形の穴ではなくスロット穴 をファスナー用に設けることで、基材が膨張・収縮する際に互いに対して相対的に滑動できるようになります。同様に スリップジョイント 、フレキシブルコネクタ、またはベローズを設計に組み込むことで、必要な可動範囲を確保でき、部品間を効果的に分離し、応力の蓄積を防ぐことができます。

実用的な応用例と業界別の事例

アルミニウムにおける熱膨張の管理は、さまざまな業界で応用されており、それぞれの課題に応じたソリューションが採用されています。各応用例は、長期的な信頼性と性能を確保するために適切な戦略を選定することの重要性を示しています。

ベアリングおよび回転アセンブリ

産業用ポンプやモーターでは、鋼製のベアリングが軽量なアルミニウムハウジングに取り付けられることがよくあります。機械が運転中に加熱されると、アルミニウム製ハウジングは鋼製ベアリングよりも大きく膨張するため、ベアリングの外輪が滑動してしまうことがあります。これにより振動が発生し、過度の摩耗や早期の故障につながります。このような組立構造にトランスレンスリングを使用することで、高温時でも必要な保持力を維持する柔軟なインターフェースを提供し、ベアリングが確実に固定された状態を保つことができます。

エレクトロニクスおよび航空電子工学

現代のエレクトロニクス、特に航空宇宙および防衛用途では、放熱性と軽量な構造的サポートを得るためにアルミニウム製エンクロージャーが使用されています。しかし、これらのエンクロージャー内部には、熱膨張係数(CTE)がはるかに低いプリント基板(PCB)やその他の部品が収められています。以下に説明するように、 S-Bond Technologies 運転中の温度サイクルにより、はんだ接合部やコネクタに応力が生じる可能性があります。このような場合、熱伝導性で柔軟な接着剤をヒートシンクと部品の接合に使用することが多く、異なる熱膨張による機械的応力を吸収しながら効果的な熱経路を提供します。

自動車および高性能エンジン

自動車業界では、重量の削減と効率の向上を図るために、アルミニウムをエンジンブロック、シリンダーヘッド、パワートレイン部品に広く使用しています。これらの部品は鋼材や他の合金部品にボルトで固定され、極端な熱サイクルを受ける複雑なアセンブリとなります。精度の高い設計が求められる自動車プロジェクトでは、カスタム部品を調達することが不可欠です。例えば、カスタムアルミ押出成形品を提供するShaoyi Metal Technologyはそのような 総合的なワンストップサービス iATF 16949品質システムの下で、試作から量産まで一貫して対応し、過酷な熱環境にも耐えうる部品を実現しています。歪みを防ぎ、シールの完全性を維持するためには、わずかな動きを許容する特定のファスナーおよびガスケットの使用を含む適切な設計が不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——