金属板のレーザー切断:欠陥の修正、コスト削減、正しい方法の選択

なぜレーザー切断が金属加工で好まれる方法なのか

熱い包丁がバターを滑るように切る様子を見たことがありますか? それと同じような effortless な精度を、今度は鋼、アルミニウム、またはチタンで想像してみてください。まさにそれが金属板のレーザー切断作業です。集中された光が、数秒で素材を完璧な形状の部品へと変えるのです。

では、レーザー切断とは正確には何でしょうか? これは除去型の製造プロセスであり、 高出力レーザー光線を使って金属を溶かし 、燃やしたり蒸発させたりするものです。その経路は正確にプログラミングされています。その結果、従来の機械的手段では到底かなわないほどの、きれいな切断面、複雑なパターン、そして高い寸法精度が得られます。航空宇宙部品であれ建築用パネルであれ、この技術は一貫性があり、再現可能で、非常に迅速かつ効率的な結果を提供します。

集中された光がどのようにして金属素材を精密部品へと変えるのか

生のシートから完成品までの旅は、レーザー光源自体から始まります。レーザー光線が金属表面に接触すると、材料を急速に融点まで加熱します。その後、補助ガス(通常は窒素または酸素)の集中した流れが溶融した材料を吹き飛ばし、滑らかで精密な切断面を作り出します。

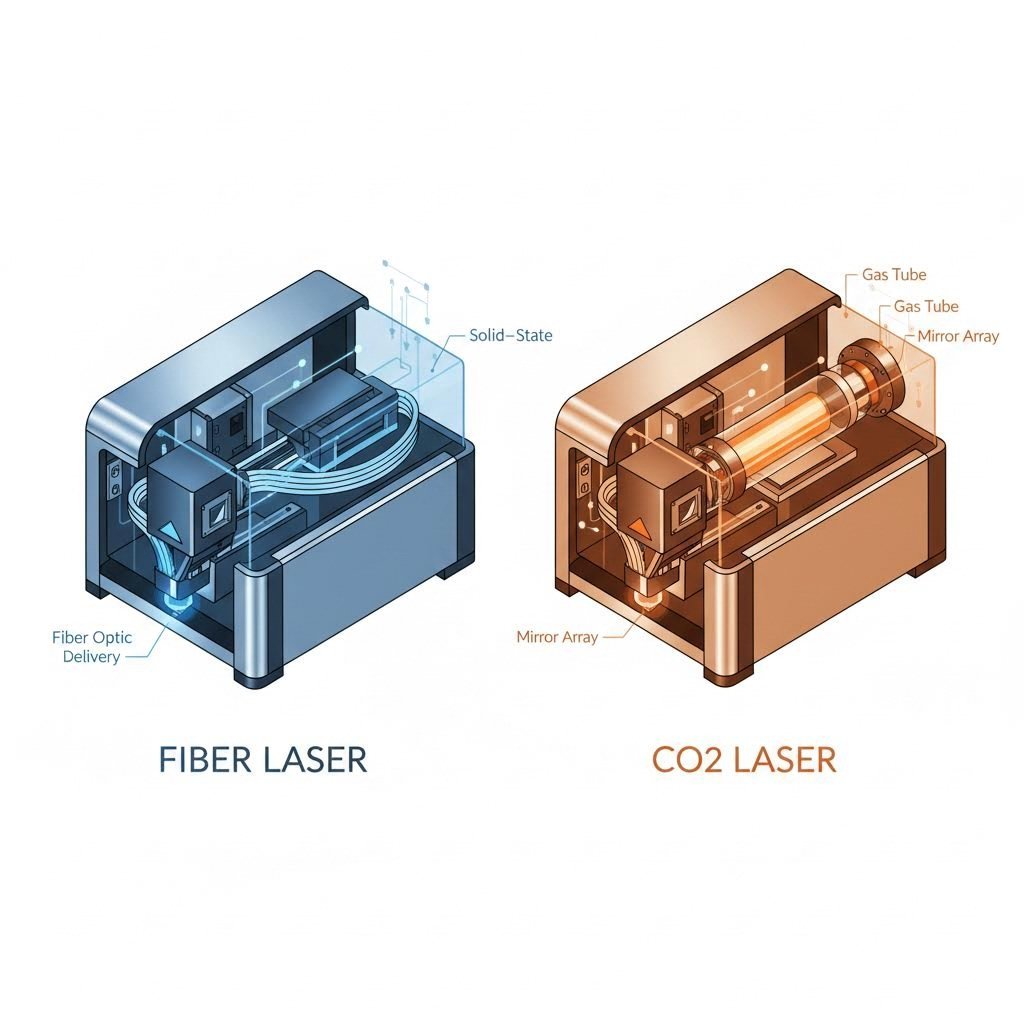

切断機械への応用における最初のレーザーは1960年代初頭にベル研究所のクマー・パテルによって二酸化炭素(CO2)技術を用いて開発されました。それ以来、この技術は劇的に進化しました。今日では、最先端のファイバーレーザーが金属レーザー切断においてCO2システムのほとんどを置き換えており、より高い出力、優れたエネルギー効率、そして反射性材料に対する優れた性能を提供しています。

物理的な接触と力に依存する機械的切断方法とは異なり、金属板のレーザー切断は集中的な熱エネルギーによって精度を実現します。これにより±0.1mmという非常に狭い公差を達成でき、工具の摩耗も完全に排除されます。

正確でクリーンな金属切断の背後にある物理学

なぜレーザーによる金属切断はこれほどまでに優れた結果を出すのでしょうか?その答えは、いくつかの重要な科学的原理が連携して働くことにあります。

- 吸水率: 異なる金属は特定のレーザー波長を吸収します。ファイバーレーザーは、鋼やアルミニウムを切断するのに特に優れているのは、これらの金属がファイバーレーザーの光子エネルギーを効率よく吸収するためです。

- 熱伝導性 金属は熱を切断領域から急速に周囲に伝導するため、周辺の素材には影響が少なく、切断端面がきれいに保たれます。

- CNCの高精度: コンピュータ数値制御(CNC)技術により、切断ヘッドはあらかじめプログラムされた経路に沿って動くため、各切断がデジタル設計仕様と極めて小さな誤差で一致することを保証します。

切断ヘッドは外科手術のような正確さで動き、従来の工具では不可能な複雑な形状にも追随できます。このため、精密さが求められるあらゆる用途—精巧なジュエリーデザインから巨大な建築構造物まで—に最適なプロセスとなっています。

厳しい公差と複雑な形状が要求される産業向けとして、この技術は事実上の基準となっています。機械加工の代替方法よりも高速で、プラズマ切断よりもきれいな切断面を実現し、他のいかなる方法でも困難な精巧なデザインにも対応できます。異なるレーザー種類の比較について理解する準備はできていますか?次にその点を詳しく見ていきましょう。

ファイバーレーザーとCO2レーザー技術の解説

ファイバーレーザーとCO2レーザー技術の選択は、特にどちらの方式にも熱心な支持者がいるため、非常に難しいと感じられるかもしれません。しかし現実には、どちらも普遍的に「優れている」というわけではありません。最適な選択は、何を切断するのか、材料の厚さ、および生産要件がどうであるかによって完全に決まります。

それでは、基本的な違いを見ていきましょう。A ファイバーレーザー切断機 固体状態技術を使用し、希土類元素でドープされたファイバーオプティックケーブルを通って伝播するレーザーダイオードによって光を生成します。これにより、約1.064マイクロメートルの波長が発生します。この波長は十分に短いため、ほとんどの金属によって効率よく吸収されます。一方、CO2レーザーは二酸化炭素を含むガス充填管を用いて10.6マイクロメートルのビームを生成します。この長い波長は材料との相互作用が異なり、CO2システムは非金属基板に適しています。

これらの技術間の効率差は顕著です。ファイバーレーザーは電気エネルギーをレーザー光に約35%の効率で変換しますが、CO2システムはわずか10〜20%しか達成できません。これは実際にはどういう意味でしょうか?同等の切断作業において、ファイバーレーザーはCO2システムの消費電力の約3分の1しか必要としないため、直接的に運転コストの削減と環境負荷の低減につながります。

| 仕様 | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 波長 | 1.064 マイクロメートル | 10.6 マイクロメートル |

| エネルギー効率 | ~35% | 10-20% |

| 消費電力 | 低い(CO2の約1/3) | より高い |

| 維持 要求 | 最小限—ミラーやガス管なし | 通常—ミラーのアライメント、ガス交換 |

| 反射金属との互換性 | 優れている(アルミニウム、銅、真鍮) | 不良—後方反射による損傷のリスク |

| 薄板加工速度(<6mm) | 最大3倍高速 | 遅い |

| 厚板加工性能(>20mm) | 効率低下 | より優れた切断面品質 |

| 寿命 | 最大10万時間 | 2万〜3万時間 |

| 初期投資 | 初期コストが高額です | 初期コストが低い |

反射性金属に対するファイバーレーザーの利点

アルミニウムや銅をCO2レーザーで切断したことがありますか? 危険が伴います。これらの高反射性金属はレーザー光線を光学系に反射させ、高価なレンズやミラーを破損させる可能性があります。 according to Laser-ingの研究 によると、反射性材料のCO2レーザー切断には、危険な後方反射を防ぐために、表面を吸収性材料でコーティングするなど特別な準備が必要です。

ファイバーレーザー切断機はこの問題を巧みに解決します。その固体素子設計と光ファイバーによる導波方式は、CO2方式で見られるような後方反射のリスクなく、反射性材料を安全に扱うことができます。ファイバーレーザーはアルミニウム、銅、真鍮の表面に容易に吸収されるため、これらの素材を扱う工場では好まれる選択肢となっています。最新のファイバーレーザーCNCシステムは、薄板ステンレス鋼を毎分20メートルという高速で効率的に加工でき、生産性において大きな優位性を持っています。

6mm未満の薄板金属において、その性能差はさらに顕著になります。CNCファイバーレーザー切断機の集光ビームはより小さなスポットサイズを生成し、高い精度と高速切断を可能にします。このため、自動車、航空宇宙、電子機器製造など、薄板金属の高精度が極めて重要となる分野では、ファイバー技術が主流となっています。

CO2レーザーが依然として有効な場合

ファイバーレーザーの利点があるにもかかわらず、CO2レーザーは市場から消えておらず、それには正当な理由があります。20mmを超える厚い材料を切断する場合、CO2レーザーはしばしばより滑らかな切断面品質を実現します。より長い波長により熱が均等に分散されるため、厚板の切断における表面粗さが低減されるのです。

CO2レーザーは、複合素材の環境でも優れた性能を発揮します。金属に加えて木材、アクリル、繊維、プラスチックなどを定期的に加工する場合、CO2システムはファイバーでは及ばない多様性を提供します。同じ装置でステンレス鋼を切断できるだけでなく、革への彫刻や合板の切断も可能であり、カスタム製造を行う工場にとって非常に柔軟性が高いと言えます。

決定を下す際に以下の要素を検討してください:

- 素材の組み合わせ: 純粋な金属加工にはファイバーが適しているが、多種多様な素材を扱う場合はCO2が適している可能性がある

- 厚さ範囲: 薄手の材料(6mm未満)にはファイバーが適しているが、厚板の加工にはCO2が有利な場合がある

- 予算のタイムライン: ファイバーは初期費用が高くなるが、長期的には運用コストが低くなる

- 生産量: 大量の金属切断では、ファイバーの高速性と効率性の利点を最大限に活用できる

結論として、ファイバーレーザーは、特に薄板から中板の材料を加工する専門的な金属加工作業において、最も適した選択肢となっています。その高速性、高効率性、そして反射性金属への適合性により、他を圧倒する性能を発揮しています。ただし、多様な材料に対応させたり、厚板加工を専門とする工場にとっては、依然としてCO2レーザー装置が有効です。正しい投資判断を行うためには、自社の特定の用途要件を理解することが鍵となります。

すべての金属タイプ向けの材料選定ガイド

すべての金属がレーザー光線に対して同じように振る舞うわけではありません。それぞれの材料が集中熱エネルギーにどのように反応するかを理解することは、完璧な切断と悩ましい欠陥の差を生み出します。日常的に使用される炭素鋼材を扱っている場合でも、困難な反射性合金を加工する場合でも、この金属別ガイドは必要な知見を提供し、 レーザー切断による鋼材加工を最適化する あらゆる材料にも自信を持って対処できる

詳細に入る前に、異なる材料タイプにおけるレーザー切断金属シートの適切なアプローチを迅速に特定するための包括的な比較を以下に示します。

| 金属の種類 | 推奨レーザー | 典型的な厚さ範囲 | 切断速度 | エッジ品質 | 共通 の 課題 |

|---|---|---|---|---|---|

| 炭素鋼 | ファイバーまたはCO2 | 0.5mm - 25mm | 酸素補助による高速切断 | 素晴らしい | 切断端面の酸化およびスケール形成 |

| ステンレス鋼 | ファイバー(推奨) | 0.5mm - 20mm | 適度 | 窒素による非常に良好な切断 | 熱影響部の変色 |

| アルミニウム | ファイバーレーザー専用 | 0.5mm - 15mm | 薄板において高速 | 良好〜優良 | 高反射率、バリの発生 |

| 真鍮 | ファイバーレーザー専用 | 0.5mm - 8mm | 適度 | 良好 | 反射率、亜鉛蒸気 |

| 銅 | 高電力用ファイバーのみ | 0.5mm - 6mm | 遅い | 並みから良好 | 極めて高い反射性および熱伝導性 |

| チタン | ファイバー(推奨) | 0.5mm - 12mm | 適度 | 不活性ガスとの併用に優れる | 酸化しやすい。アルゴンによる遮蔽が必要 |

鋼材の切断パラメータと品質期待値

鋼材は産業用加工における主力材料であり、その理由は明らかです。炭素鋼およびステンレス鋼の両方とも、適切なパラメータで美しく切断でき、レーザー技術を新たに導入する工場にとって理想的な素材です。

炭素鋼: この素材は、おそらくレーザー切断が最も容易な金属です。酸素をアシストガスとして使用すると発熱反応が起こり、切断エネルギー自体が増加します。ADHMTの技術ガイドによると、この酸化反応を利用した切断法により、他のほとんどの金属よりも高速かつ厚板まで処理が可能になります。ただし、トレードオフとして切断面に薄い酸化層が残ります。構造用途では許容されるものの、精密な組立には後処理が必要です。

ステンレス鋼: ステンレス鋼のレーザー切断にはより繊細な取り扱いが求められます。ステンレスの耐食性を高めるクロム含有量は、切断周辺部での熱影響領域(HAZ)の問題も引き起こします。切断周囲の温度が高すぎると、青や金色の変色が見られますが、これは耐食性が損なわれていることを示しています。

その解決策は?アシストガスとしての窒素です。酸素とは異なり、窒素は不活性雰囲気を作り出し、酸化を防ぎ、切断端面を清潔で明るい状態に保ちます。ステンレス鋼のレーザー切断では、以下のパラメータ調整を検討してください。

- 薄板(3mm未満): 高速、中程度の出力、10〜15バールの圧力で窒素を使用

- 中板(3〜10mm): 速度を落とし、出力を増加、15〜20バールの窒素を使用

- 厚板(10mm以上): 低速、最大出力、20バール以上の高純度窒素を使用

機器を損傷させずに反射性金属に取り組む

アルミニウムをレーザー切断できますか? もちろん可能です。ただし、適切な装置があればの話です。アルミニウム、真鍮、銅は独特な課題を呈します。これらの金属は高い反射率を持つため、レーザー光が光学系に逆流する可能性があるのです。CO2レーザーの場合、この反射光はレンズやミラーに重大な損傷を与えるリスクがあります。そのため、これらの材料に対してはファイバーレーザーが不可欠となっています。

アルミニウムのレーザー切断: として Accumet社の研究 によると、より短い波長で動作するファイバーレーザーは、反射性の金属を加工するのにはるかに適していることが確認されています。アルミニウムをレーザー切断する際、材料の高い熱伝導性により、切断部周辺の熱が急速に拡散してしまいます。つまり、同じ厚さの鋼鉄と比較して、より高い出力設定が必要になるということです。

アルミニウムのレーザー切断で成功するためには、以下の点に注意してください:

- 酸化物のないきれいな切断面を得るために、アシストガスとして窒素を使用する

- 薄板では熱の蓄積を最小限に抑えるため、切断速度を上げる

- 底辺にバリが生じる可能性があるが、これはアルミニウムの熱的特性による自然な現象である

- 酸化が著しい材料の場合、表面処理を検討すること

銅: これらの材料はファイバーレーザー技術の限界を試すものである。銅は極めて高い反射率(特定の波長では95%以上)と優れた熱伝導性を持ち、一般的な金属の中でも特に切断が困難である Longxin Laserのガイド 高電力のファイバーレーザー(通常6kW以上)が銅材加工には必要であると指摘している

真鍮の場合は、亜鉛含有量が二次的な懸念事項となる。レーザーで真鍮を気化させると亜鉛の煙が発生するため、適切な排出が必要である。換気が不十分な状態での切断は絶対に避けること。これらの煙は実際に健康被害を及ぼす危険性がある

チタン: この航空宇宙グレードの素材は慎重な取り扱いを必要とします。チタンは高温で容易に酸化し、酸素や窒素による汚染が機械的特性を損なう可能性があります。その解決策がアルゴンシールドです。不活性ガスであるアルゴンは切断領域を大気中の汚染から保護します。

チタンの切断には以下の点を確認してください。

- 高純度のアシストガスアルゴン(99.99%以上)

- 厚板用のトレーリングガスシールド

- 保護ガスの被覆を維持するための中程度の速度

- 油分や不純物のない清潔な材料表面

これらの材質固有の特性を理解することで、試行錯誤からのアプローチではなく体系的な精密加工へと変化します。それぞれの金属には特有の性質がありますが、適切なパラメータと装置選定により、あらゆる工業用合金においてプロフェッショナルな品質の結果を得ることができます。次に、デジタル設計から完成品まで、レーザー切断プロセス全体の手順を詳しく説明します。

レーザー切断プロセス完全解説

素材を選択し、適切なレーザー技術を選んだ—次は何をすればよいでしょうか?デジタルファイルから完成品までのプロセス全体を理解することで、不確実性を排除し、常に一貫して高品質な結果を得ることができます。設計ソフトウェアを開いてから部品が板から切り離される瞬間まで、金属用レーザー切断機の各工程を順を追って確認しましょう。

数分でデジタル設計から実際の部品へ

正確な切断加工は、適切に準備されたCADファイルから始まります。これは、金属レーザー切断機に対してどこをどのように加工するかを正確に指示する設計図のようなものです。Komacutの技術文書によると、CADファイルには正確な加工と円滑な機械運転を保証するために、閉じたループ、適切なスケーリング、不要なレイヤーの削除が含まれている必要があります。

レーザー加工可能なCADファイルとは? デザインを板金用レーザー切断機に送信する前に確認すべきポイントは以下の通りです。

- 閉じたベクター: すべての切断パスは完全で途切れないループを形成する必要があります。オープンパスは機械を混乱させます

- 正しいスケール: 図面の単位が実際の寸法と一致していることを確認してください(高コストの間違いの一般的な原因です)

- クリーンなジオメトリ: 重複する線分、孤立した点、および重なり合うパスを削除してください

- レイヤーの整理: 切断ライン、彫刻パス、参照ジオメトリを別々のレイヤーに分けてください

- カーフ補正: レーザー切断幅(通常0.1〜0.3mm)を寸法に反映させてください

ファイルが整頓されたら、レーザー切断機による金属板加工は予測可能な手順で進みます:

- ステップ1 - ファイルのインポート: CAMソフトウェアが設計データを読み取り、ツールパスを生成します

- ステップ2 - パラメータの設定: 出力、速度、ガス設定が使用する材料の種類と厚さに合わせて調整されます

- ステップ3 - 板材の装着: 材料を切断台の上に配置し、基準点に対して正確に位置決めします

- ステップ4 - 穴開け(ピアッシング): レーザーがエネルギーを集中させて材料表面に貫通し、切断のための入り口を作成します

- ステップ5 - パスの実行: 切断ヘッドがプログラムされた経路に沿って移動し、材料を溶かして吹き飛ばしながら切断します

- ステップ6 - 部品の分離: 完成した部品は自動的に落下するか、取り外しが容易なようにタブで固定されたままになります

穿孔工程には特に注意が必要です。連続切断とは異なり、穿孔ではレーザーエネルギーを集中させて材料の表面を貫通させる必要があります。研究によれば、この工程において補助ガスは溶融物を排出する上で極めて重要な役割を果たします。適切なガス流量により、穿孔穴が破片で詰まるのを防ぐことができます。

現代のレーザー加工機の切断システムには、自動フォーカシングおよび高さ追従技術が搭載されています。これらのシステムは、切断ヘッドが板上を移動する際に焦点距離を継続的に調整し、わずかな表面の凹凸や反りを補正します。高さ追従機能がない場合、板の歪みにより焦点位置が数ミリメートルずれてしまい、切断エッジの品質を損なったり、完全に切断に失敗したりする可能性があります。

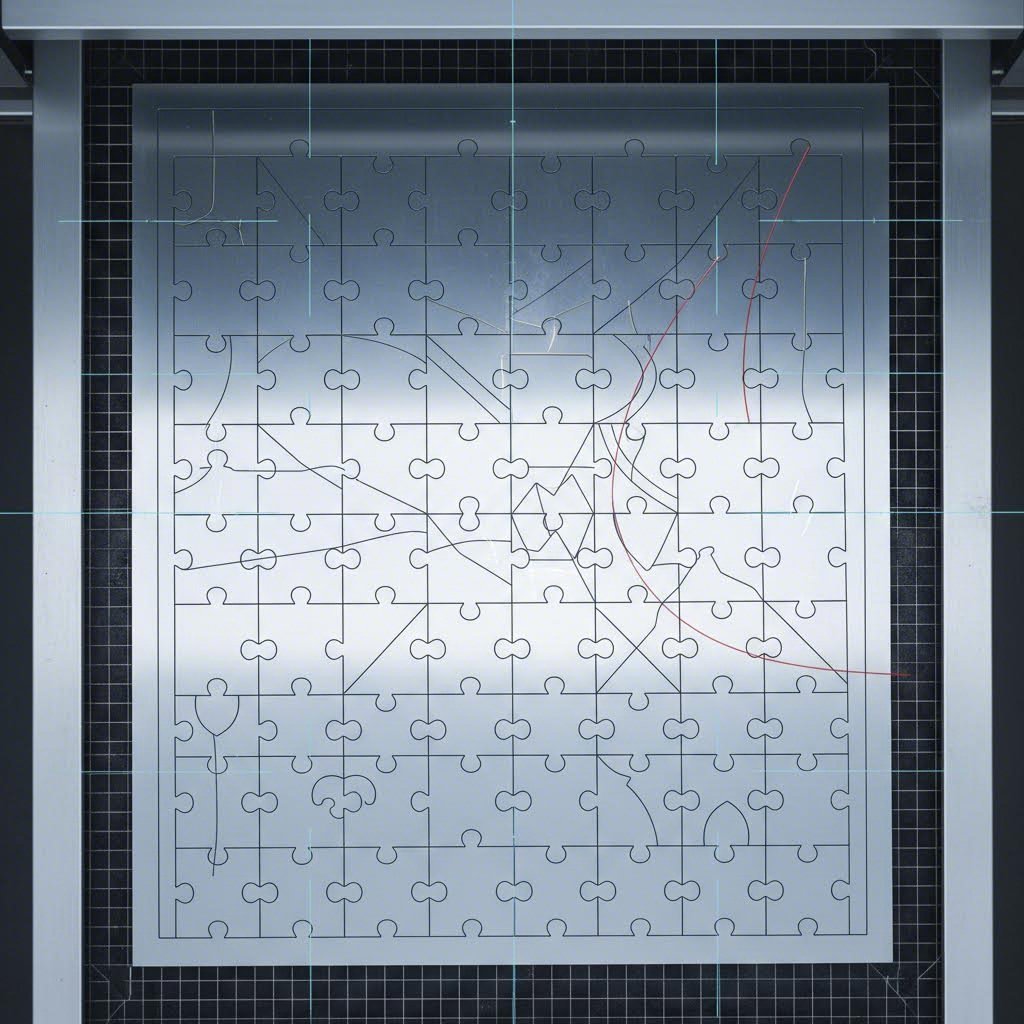

材料の廃棄を最小限に抑えるネスティング戦略

ここが優れた作業者が他と差をつけるポイントです:ネスティング最適化。各ピースの間の隙間が無駄なコストとなるパズルを解いていると考えてください。高度なネスティングソフトウェアは部品の形状を分析し、板上でスクラップを最小限に抑えるように部品を配置します。

プロフェッショナルなネスティングツールは、単なる部品の配置以上の要素を考慮します。素材の繊維方向が重要な場合はそれを反映し、移動時間を短縮するよう切断パスを最適化し、さらに効率よく収まるように部品を回転させることさえします。熟練したネスティングでは、手作業での配置による60〜70%の材料使用率に対して、85〜90%の使用率を達成できる可能性があります。

レーザー金属加工機用に部品を設計する際は、以下の制約を念頭に置いてください:

- 最小機能サイズ: 内側の切り抜きは、少なくとも材料厚さの1.5倍以上必要です(2mmの板では最小穴径3mm)

- コーナー半径: 鋭い内角は不可能です。レーザー光には直径があるため、自然に0.1〜0.3mmの半径が生じます

- 部品間隔: シートの安定性を維持するため、部品間には少なくとも1つの材料厚さ分のスペースを空けてください

- タブの配置: 戦略的に配置されたマイクロタブにより、切断中に部品が固定され、切断ヘッドを損傷する可能性のある浮き上がり(ティップアップ)を防止します

速度と出力の関係は最終的な重要な変数です。切断速度はレーザーが各ポイントに照射される時間を決定します。遅すぎると過剰な熱が発生し、変形の原因になる可能性があり、速すぎると切断が不完全になります。レーザー切断機による金属加工では、作業者はこれらのパラメータを材料の板厚に応じて調整します。厚板の場合には低速かつ高出力が必要ですが、薄板材ではその逆のアプローチが必要です

アシストガスの選択がすべてを左右します。酸素は炭素鋼と発熱反応を起こし、切断エネルギーを増加させ、より高速な切断を可能にします。一方、窒素はステンレス鋼やアルミニウムに対して清浄で酸化物のない切断端面を生成します。これは耐食性や溶接性が重要な場合に不可欠です。このガス選択を誤ると、端面部の品質が低下するか、加工時間が無駄になります。

プロセスパラメータを適切に設定すれば、一貫して高品質な部品を生産できる準備が整います。しかし、問題が発生した場合はどうなるでしょうか?次に、操業を円滑に維持するためのトラブルシューティング手法について説明します。

切断における一般的な欠陥と品質問題のトラブルシューティング

最高の金属用レーザーカッターであっても、パラメータが仕様からずれると厄介な欠陥を生じることがあります。プロの加工業者と苦戦しているオペレーターの違いは何でしょうか?それは、それぞれの問題が何によって引き起こされているかを正確に理解し、迅速に修正する方法を知っているかどうかです。頑固なドロス(溶融金属のこびりつき)、過剰なバリ、または原因不明の変色に悩まされていても、このトラブルシューティングガイドにより、根本原因を特定し、効果的な解決策を実行するための診断フレームワークが得られます。

ほとんどの機器マニュアルが明かさない真実とは、品質上の問題のほとんどはほんの一握りの変数に起因しているということです。これらを習得すれば、部品の再加工に費やす時間が減り、完璧な部品を出荷する時間が増えます。

きれいなエッジのためのドロスとバリの除去

ドロス(切断面の下端に付着する頑固な溶融金属)は、金属レーザー加工機のオペレーターが最も頻繁に訴える問題です。 according to DXTechの包括的なトラブルシューティングガイド ドロスの発生は通常、切断速度、レーザー出力、およびガス圧力の間の不均衡を示しています。

金属を切断するレーザーでドロスが残る場合は、以下の一般的な原因と対策を確認してください。

- 速度/出力比が不適切である: 速度が速すぎると材料が完全に除去されず、遅すぎると溶融金属が切断面の下縁で再凝固してしまいます。対策:切断不十分の場合は速度を低下させ、過剰な熱蓄積がある場合は速度を上げてください。

- ノズルの摩耗または損傷: ノズルの摩耗が不均一であるとガス流が乱れ、スラグの除去が正しく行われなくなります。対策:ノズルの同軸性を点検し、開口部に目に見える損傷や汚染がある場合は交換してください。

- ガス圧力が不適切である: 圧力が低すぎると溶融物を吹き飛ばせず、高すぎると逆にスラグを切断端に押し戻してしまう可能性があります。対策:圧力を少しずつ調整します。まずメーカーの推奨値から始め、結果を見ながら微調整を行ってください。

- レーザーの焦点位置が高すぎる: 焦点位置が最適な位置よりも高いと、切断ゾーンでビームが過度に広がります。解決策:使用する材料の厚さ仕様に応じて、焦点位置を下げてください。

バリの発生は関連性があるものの、異なる課題です。ドロスが溶融した金属が再凝固してできるものであるのに対し、バリは材料がきれいに切断されないことで形成される鋭い突起です。研究によると、バリの問題は単なるパラメータ設定以上に、光学系の問題に起因することが多いです。

代表的なバリ発生の原因とその対処法は以下の通りです。

- 汚染または損傷したレンズ: 汚れのある光学部品はレーザービームを散乱させ、切断精度が低下します。解決策:承認された溶剤とくずの出ないワイプで定期的にレンズを清掃し、へこみやコーティングの損傷が見られるレンズは交換してください。

- 不適切な焦点位置: わずかな焦点のずれでも、切断エッジの品質が不均一になります。解決策:量産前に、スクラップ材でテスト切断を行い、焦点のキャリブレーションを確認してください。

- ノズルのアライメント不良: ノズルがレーザービームと同心になっていない場合、ガスの流れが非対称になり、一方の側にだけバリが発生します。解決策:同軸性を確認し、ノズルの位置を再調整してください。

- アシストガスの純度不足: 汚染されたガスは、酸化物を含まない状態を維持すべき切断部に酸素を導入してしまいます。解決策:ガスの純度が仕様を満たしているか確認してください(ステンレス鋼の窒素切断では最低99.5%以上)。

レーザー板金加工機の運用において、このようなエッジ品質の問題は後工程に直接的な影響を及ぼします。過剰なバリがある部品は二次的なバリ取りを必要とし、作業工数とリードタイムの延長を招きます。大量のドロスがある部品は、溶接や組立時の適合性に失敗する可能性があります。

薄板における熱歪みの防止

薄肉材料は、レーザー切断板金用途において特有の課題を呈します。厚板をきれいに切断できる集中熱エネルギーが、繊細な薄板では反り、変色、あるいは焼き貫きを引き起こすことがあります。一貫した品質を得るためには、熱管理を正しく理解することが不可欠です。

熱影響部(HAZ)の変色 切断エッジに青、金、または虹色の光沢として現れ、特にステンレス鋼で目立ちます。 JLC CNCの技術分析によると 、HAZは切断部周辺の領域が溶融せずに金属組織の変化を起こすほど十分な熱を吸収することで発生します。目に見える変色は、ステンレス合金の耐食性が低下していることを示しています。

以下の対策で変色を解消してください:

- 熱入力が過剰である: レーザーが長時間滞留し、周囲の材料に熱が伝導してしまっています。対策:清浄な切断を維持しつつ、切断速度を上げてください。

- アシストガスの選択ミス: ステンレス鋼に対して酸素を使用すると酸化が進行し、変色を引き起こします。対策:ステンレス鋼やアルミニウムでは酸化のない切断エッジを得るために高純度の窒素ガスを使用してください。

- ガス圧力が不十分: 流量が不足していると切断部位の冷却が不十分になります。対策:窒素ガスの圧力を高めることで、冷却効果とスラグ除去能力を同時に向上させます。

- 放熱性が悪い: シートを積み重ねたり、適切なサポートなしで切断すると、熱がこもる。対策:材料とカット台の間に適切な間隔を設け、単一のシートを一枚ずつ切断する。

シートの反り 金属切断用レーザー機械のオペレーターにとって最も厄介な欠陥の一つかもしれない。完全に平らなシートを入れたはずなのに、曲がったり歪んだ部品が出力される。原因は何か?

反りは、熱膨張および収縮によって内部応力が発生し、材料が平らな状態を維持できなくなったときに起こる。一般的な原因とその解決策は以下の通りである:

- 固定具の不備: 支持されていない材料は、熱応力の発生とともに切断中に移動する。対策:ホールドダウン、真空テーブル、または磁気固定具を使用して、切断工程全体を通じてシートの位置を固定する。

- 不適切な切断順序: 部品を誤った順序で切断すると、特定の領域に熱が蓄積される。対策:熱がシート全体に均等に分布するように切断順序をプログラムする――隣接する部品を連続して切断するのではなく、離れた位置の部品を交互に切断する。

- 部品同士が密接に配置されすぎています: 部品間の隙間が狭いと、熱が狭いブリッジ部分に集中します。対策:部品間隔を少なくとも素材厚さの1.5倍以上に広げてください。

- 工程間に冷却時間を設けていません: 生産スピードを急ぐあまり、切断間での熱放散が不十分になります。対策:特に熱に敏感な合金では、複雑なネスティング作業中に短い休止時間を設けてください。

専門のオペレーターは、可能であればパルスレーザーモードの使用を推奨しています。パルス動作によりエネルギー発振の間に短時間の冷却が可能となり、薄板材における累積熱の上昇を大幅に低減できます。

品質問題に対する最善の防御策は何でしょうか?それは予防保全です。汚染が問題になる前にレンズを清掃してください。各シフト開始時にノズルを点検してください。ガスボンベ交換時にはガス純度を確認してください。こうした簡単な習慣によって、小さな問題を早期に発見し、高額な不良品へと発展するのを防ぎ、安定した生産運営と顧客満足を維持できます。

切断欠陥の診断と修正方法がわかったところで、レーザー切断はプラズマやウォータージェットといった他の方法と比べてどのような違いがあるでしょうか?ここでは、各技術を直接比較してみましょう。

レーザー切断とプラズマ、ウォータージェット、機械加工の比較

多数の金属切断機械の中から、自分の特定のニーズに合う技術を選ぶにはどうすればよいでしょうか?その答えは、使用する材料の種類、板厚の要件、精度の必要性、および予算の制約によります。それぞれの方法には明確な利点があり、これらの違いを理解することで、プロジェクトが求める品質を確保しつつコストを節約できる、適切な判断が可能になります。

以下は、現代の製造工程で使用される4つの主要な切断技術の包括的な比較です。

| 仕様 | レーザー切断 | プラズマ切断 | ウォータージェット切断 | 機械式(せん断/パンチング) |

|---|---|---|---|---|

| 精度/公差 | 薄板材料で±0.1mm | ±0.5-1mm | ±0.1mm(ダイナミックヘッド使用時は±0.02mm) | ±0.25-0.5mm |

| 材料の厚さ範囲 | 0.5mm - 25mm(鋼材) | 0mm - 38mm以上 | 0.8mm - 100mm以上 | 最大25mm |

| 熱影響部 | 最小限(狭い熱影響部) | 重要 | なし (冷間切断) | なし |

| エッジ品質 | 優れている—滑らかでバリなし | 不良—研削が必要 | 非常に良好—熱影響なし | 直線切断にのみ適している |

| 運転コスト/時間 | ~$20/時間 | ~$15/時間 | 高い(砥粒コスト) | 最低 |

| 速度(薄い材料) | 非常に速い | 適度 | 遅い | 非常に高速(単純な形状) |

| 速度(厚い材料) | 中程度から低速 | 高速 | 遅い | 高速(単純な形状) |

| 物質的相容性 | 金属、一部の非金属 | 導電性金属のみ | ほぼすべての素材 | 金属のみ |

| 複雑な形状の成形能力 | 素晴らしい | 限定された | 素晴らしい | 非常に限られている |

レーザー切断が他のすべての選択肢を上回る場面

精度が最も重要になる場面では、産業用レーザー切断機が他の技術では到底及ばない結果をもたらします。Xometryの技術分析によると、レーザービームの集中エネルギーにより、約0.5mmの細い切断幅(カーフ)が実現します。これに対しプラズマ切断は1〜2mmです。この狭いカーフは、より厳しい公差や複雑なデザイン設計を可能にします。

高精度作業において産業用レーザー切断機が好まれる理由を考えてみましょう。

- 卓越した精度: レーザー切断は薄板素材に対して±0.1mmの公差を達成でき、プラズマ切断の±0.5mmと比べて5倍の精度を誇ります。ぴったり合う部品や厳密な寸法が求められる用途では、この差が極めて重要になります。

- きれいなエッジ仕上げ: レーザー切断CNCマシンは滑らかでバリのないエッジを生成するため、二次加工が必要ない場合が多いです。一方、プラズマ切断のエッジは通常、切断スラグや粗い質感を取り除くために研磨処理を要します。

- 複雑な形状: プラズマや機械加工では不可能な小さな穴、鋭い角、複雑なパターンも、レーザー加工システムでは標準的に処理可能です。集光されたビームは、広範囲の切断方法では対応できない精巧な細部加工を実現します。

- 素材の多様性: 導電性材料を必要とするプラズマとは異なり、必要に応じてレーザー切断は金属に加え、特定のプラスチック、セラミック、複合材料も処理できます。

- 薄板での加工速度: 6mm未満の材料の場合、レーザー切断は他の方法と比べて著しく高速です。 ヴルス・マシーンによるテスト レーザー加工システムは、薄板から中板の作業において、精度と速度の両立が求められる状況で特に優れた性能を発揮することを確認しています。

シートメタル切断機器の分野は、レーザー技術によって大きく変革されました。従来のパンチングやせん断加工では、各形状ごとに専用の工具が必要でしたが、単一のレーザー装置で同じCADファイルから事実上あらゆる幾何学的形状を切断できるようになりました。この柔軟性により、セットアップ時間と工具コストが劇的に削減され、カスタム製品や試作開発において特に大きな価値をもたらします。

高混合で少量生産の環境で鋼材を切断する機械を運用している加工業者にとって、レーザー技術は比類ない汎用性を提供します。設計ファイルを変更すれば、切断機は機械的な調整なしにまったく異なる部品を製造できます。

プラズマ切断やウォータージェット切断が適している状況

レーザー切断には精度の面で優れた利点がありますが、特定の用途では他の技術が依然として不可欠です。レーザーではなくプラズマやウォータージェットを選ぶ最適な状況を理解することで、不要な性能のために過剰な費用を支払ったり、要件を満たせない装置に苦労したりするリスクを回避できます。

プラズマ切断の利点:

プラズマ切断は、厚みのある導電性金属を経済的に処理する場合に優れています。業界データによると、プラズマ切断機は最大38mmの金属板を切断可能で、ほとんどのレーザー装置の最大25mmを大きく上回ります。構造用鋼材の加工、重機の製造、造船などの用途では、プラズマ切断が実用的な選択肢です。

以下の場合はプラズマ切断を検討してください:

- 材料の厚さが定期的に20mmを超える場合

- エッジ品質の要求は中程度(後処理可)

- 設備投資予算が限られているため、同程度のレーザー装置と比較してプラズマ装置は大幅に低コストである

- 精度よりもランニングコストが重要—プラズマは約15ドル/時間に対し、レーザーは20ドル/時間程度かかる

- 部品は溶接されるため、エッジ研削はもともと通常の工程に含まれる

ウォータージェット切断の利点:

ウォータジェット技術は、真に冷間切断を行う唯一の方法として独自の位置を占めている。高圧水に研磨粒子を混合することで、ウォータジェットは発熱せずに材料を切断する。これにより、熱影響領域、熱歪み、金属組織の変化が完全に排除される。

市場調査 2034年までにウォータジェット切断産業は23.9億ドルを超えると予測されており、これは熱感受性材料加工への需要によって推進されている。材料の特性を完全に保持する必要がある場合、ウォータジェットは熱的加工法では実現できないものを提供する。

次の場合はウォータージェット切断を選択する:

- 熱影響領域が許容できない場合—航空宇宙部品、医療機器、または熱処理された材料

- 材料の厚さが25mmを超えても、精度が重要である場合

- 金属以外の切断が必要—石材、ガラス、複合材料、ゴム、食品など

- 反射性金属への対応が必要—ウォータージェットは銅や真鍮を後方反射のリスクなく加工可能

- 材料の特性を変化させてはならない—硬化、応力、変色のない状態を維持

機械的加工法(せん断とパンチング):

適切な用途では、従来の機械的切断法を見逃さないでください。せん断とパンチングは、シンプルな形状を大量生産する際に最も高速かつ経済的な方法です。数千個の同一ブラケット、ブランク、または単純な幾何学的形状を製造する場合、機械的加工法は部品単価において比類のないコストメリットを提供します。

以下の場合は、機械的切断が適しています:

- 形状がシンプル—直線、標準穴、基本的な長方形など

- 生産量が非常に多い—数千個の部品で金型費用が償却される

- 複雑さよりも速度が重要—機械式システムはあらゆる熱加工法よりも迅速にサイクル処理可能

- 材料の厚さが加工機の限界内に収まっています

結論は何でしょうか?レーザー切断は、エッジ品質と幾何学的複雑さが重要な薄板から中板の精密加工で優位を占めます。プラズマ切断は、ある程度の精度で十分な場合、厚板を経済的に処理できます。ウォータージェットは、熱影響を気にする必要がある敏感な材料に対して熱の問題を排除します。また、機械的加工法は、大量生産される単純な形状において依然として最適です。多くの成功した製造事業者は最終的に複数の技術に投資しており、それぞれが得意とする用途に対応しています。

こうした技術のトレードオフを理解することで、次に重要な意思決定に備えることができます。つまり、プロジェクトの実際の費用はどのくらいになるか、そしてレーザー切断の価格設定に影響を与える要因は何であるかという点です。

金属切断プロジェクトのコスト要因および価格戦略

多くのエンジニアやプロジェクトマネージャーを困惑させる質問があります。「レーザー切断の平米単価はいくらですか?」一見して妥当な質問に思えますが、実は出発点として誤っています。レーザー切断費用を最も左右する要因は材料の面積ではなく、特定の設計を切断するために必要な機械稼働時間です。同じシートから作られるシンプルな長方形の部品と複雑な装飾パネルでは、価格が大きく異なることがあります。

実際にどのように価格が決まるのかを理解すれば、プロジェクトの予算をより的確に管理できます。According to Fortune Laserの包括的な価格ガイド によると、ほとんどの業者は以下の基本的な計算式でコストを算出しています。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

それぞれの要素がコストにどのような影響を与えるのか、またどのようにすればそれらを抑えることができるのかを見ていきましょう。

レーザー切断コストを決定する要因の理解

レーザー切断部品の見積もりに直接影響を与える5つの主要な要因があります。これらを把握することで、設計提出前にコストを予測でき、節約のチャンスも見極められます。

材料の種類と厚さ: これは価格に2つの面で影響します—原材料自体のコストと切断の難易度です。Komacutの調査によると、厚さのある素材はより多くのエネルギーと遅い切断速度を必要とします。素材の厚さが2倍になると、レーザーがきれいな切断を行うためにはるかに遅く移動する必要があるため、切断時間とコストが2倍以上になる可能性があります。

機械使用時間(最も大きな要因): これはレーザーカッターの時間単価に作業完了までに必要な時間を掛けたものです。一般的な機械の単価は設備の能力により1時間あたり60ドルから120ドルの範囲です。機械使用時間には以下が含まれます:

- 切断距離: レーザーが通る全直線経路—経路が長いほど時間がかかります

- 穿孔回数: レーザーが新しい切断を開始するたびに、まず素材に穿孔(ピアス)を行う必要があります。100個の小さな穴を持つデザインは、累積的な穿孔時間のため、大きな切り抜き1つよりも高額になります

- 操作タイプ: 完全切断(素材を貫通して切断すること)は最も遅く、スコアリング(部分的な深さの切り込み)はより速く、エンボス加工(彫刻)は通常1平方インチあたりの料金で設定されます

設計の複雑さ: 複雑な曲線や鋭い角を持つ精巧なデザインでは、機械が減速せざるを得ず、総切断時間が長くなります。A-Laserの技術資料によると、300mmの直線距離を持つシンプルなワッシャーは、同じ300mmでも複雑な形状や細部を持つ部品よりも高速で切断できます。レーザーは詳細な作業を行う際にはより低速で運転する必要があります。

公差および検査要件: 機能上必要以上の厳しい公差を指定することは、コスト増加のよくある原因です。±0.127mmと比べて、±0.025mmの公差を保つには、より遅く、より制御された切断速度が必要になります。AQL検査や全数検査は、標準的な初回・最終品検査と比べて、著しく人件費が増加します。

二次加工: 切断以外の工程—曲げ加工、ねじ切り、ハードウェアの挿入、粉体塗装、パスベージングなど—は別途料金が発生します。これらの仕上げ工程は、プロジェクトのコストとリードタイムの両方を増加させます。

多くのバイヤーが予期せずに負担してしまう隠れたコストを忘れないでください:

- 材料認証: 航空宇宙または医療用途向けのトレーサブルなミル認証

- 特別な検査要件: CMM測定レポートまたは寸法記録資料

- カスタムパッケージ: 標準的な箱詰めを超える、ゲルパック、カスタムトレイ、または特定の容器要件

- 緊急注文のプレミアム料金: 迅速対応の場合、通常は標準価格に25〜50%が追加されます

費用効果の高い生産に向けて設計を最適化する

良いニュースは、デザイナーまたはエンジニアであるあなたが最終価格に対して大きなコントロールを持っていることです。これらの戦略により、機能を犠牲にすることなくコストを削減でき、本当に重要なことに予算をより多く割くことができます。

- ジオメトリを簡素化する: 可能な限り、複雑な曲線を減らし、複数の小さな穴を大きなスロットに統合してください。これにより、切断距離と時間のかかる穿孔作業の両方を最小限に抑えることができます。

- 可能な限り薄い材料を使用してください: これはコスト削減において最も効果的な単一の戦略です。厚みのある材料は加工時間を指数関数的に増加させます。構造上の要件を満たせるかどうか常に、より薄い規格の材料が使用可能か確認してください。

- 設計データを整理してください: 提出前に重複する線分、非表示のオブジェクト、および作図用メモを削除してください。自動見積もりシステムはすべてのものを切断対象としようとするため、二重の線分はその部分のコストを文字通り倍にしてしまいます。

- 材料の厚さを標準化する: 一般的な在庫サイズを使用すると、特別発注手数料が不要になり、納期も短縮されます。サプライヤーがどのような材料を在庫しているか確認してください。

- 効率的なネスティングを考慮して設計してください: 隙間を最小限に抑えて互いにフィットするように配置できる部品は、材料の無駄を減らします。標準的な板サイズに部品をより効率よく収めるために、回転や鏡像反転を検討してください。

- 類似部品はまとめて生産してください: セットアップコストをより多くの単位で均すために、注文をまとめてください。カスタムレーザー切断プロジェクトは量産により大幅なコスト削減が可能で、大量注文の場合の割引は最大70%に達することもあります。

規模の経済は特に注目すべきです。すべての作業には、材料の投入、機械のキャリブレーション、ファイルの準備といった固定のセットアップ費用が発生します。10個の部品を注文する場合、これらのコストはすべて10個の単位にかかります。一方、1,000個の部品を注文すれば、同じセットアップ費用が1,000個の単位に按分されるため、部品単価が大幅に低下します。業界分析によれば、ニーズをまとめて大量かつ頻度の低い注文にすることで、一貫して最適なコストパフォーマンスが得られることが示されています。

自社内でレーザー切断能力を持つことになった場合、レーザー切断機の価格がどのくらいになるか気になるところでしょう。エントリーレベルのファイバーレーザー切断機の価格は、基本的なシステムで約2万ドルから始まり、生産用設備になると10万ドルから50万ドル以上と幅があります。ほとんどの事業体にとって、「レーザー切断機はいくらなのか」という問いだけではなく、自社の生産量が高額な設備投資を正当化できるのか、それとも既存の設備と専門知識を持つ外部の専門業者に外注するほうが適しているのかという点が重要になります。

価格の基本事項を確認したところで、切断を開始する前にもう一つ重要な検討事項があります。それは安全性です。適切なプロトコルは、作業者と設備の両方を保護します。責任ある運用に何が必要かを見ていきましょう。

金属切断作業における安全プロトコルとベストプラクティス

多くの機器カタログが軽視しがちな点をお伝えしましょう。レーザーによる金属切断には、十分な配慮を必要とする実際の危険が伴います。瞬時に目や皮膚に損傷を与える可能性のあるクラス4のレーザー装置、有毒な重金属を含む金属煙、物質を発火させるほどの高温環境などです。こうしたリスクを理解し、適切な対策を講じることは、作業者と機器、そして企業そのものを守ることにつながります。

に従って ANSI Z136.1 標準 —産業用レーザー安全プログラムの基盤文書として—高出力レーザー金属切断機を運用する施設は、ビームによる危険(眼や皮膚の損傷)だけでなく、非ビームによる危険(感電、火災、空気汚染物質)にも対処しなければなりません。責任ある運営が実際に必要とする内容を詳しく見ていきましょう。

レーザーによる危険と金属煙塵から作業者を保護する

ほとんどの産業用レーザー切断システムは、通常運転時にはクラス1に分類されています。つまり、レーザーは完全に密閉されており、インターロック付きのドアが作業者の露出を防いでいます。しかし、これらのシステム内部にはクラス3Bまたはクラス4のレーザーが含まれており、メンテナンスやトラブルシューティングのためにカバーが開けられた場合、作業者は直接的な被曝リスクにさらされます。

個人保護具の要件:

- レーザー用保護眼鏡: エンクロージャーのインターロックがバイパスされる場合には必ず着用が必要です。保護眼鏡は特定の波長に対して適切な性能を持つものでなければなりません。ファイバーレーザーには1.06マイクロメートル、CO2システムには10.6マイクロメートルに対応したものが求められます。一般的な安全メガネでは何の保護も提供できません。

- 保護服: メンテナンス作業中の皮膚露出を防ぐため、長袖および適切な作業服の着用が不可欠です。切断直後の材料や高温の表面を扱う際には、耐熱手袋の着用が必須です。

- 耐摩耗性手袋: 鋭いエッジを持つ部品を取り外す場合や、切断ベッドから出るギザギザのスクラップ材を扱う際に特に重要です。

- 呼吸保護: 換気装置では煙の発生を十分に抑制できない場合、特に切断カバー内部でのメンテナンス中に必要となります。

レーザーによる直接的な危険に加えて、産業用レーザー切断時に発生する煙は深刻な健康リスクをもたらします。 Camfil APCの研究 によると、レーザー切断およびプラズマ切断では、鉛、ニッケル、クロム、水銀などの有害物質を含む金属煙が発生することが確認されています。これらの微細粒子は空気中に漂い、意図せず吸入されることで呼吸器系の問題や長期的な健康被害を引き起こす可能性があります。

材質ごとの特定の危険性については特に注意を払う必要があります。

- 亜鉛メッキ鋼板: メッキ材を切断すると酸化亜鉛の煙が発生し、「金属煙熱」の原因となる。適切な排煙は必須である。

- ステンレス鋼: 蒸発すると六価クロム化合物を生成するクロムを含んでおり、これは発癌性物質であり、厳格なばく露管理が必要とされる。

- 青銅: 亜鉛含有量により、メッキ鋼板と同じ煙による危険性が生じる。

- 反射性金属: アルミニウムおよび銅は後方への反射リスクがあり、光学部品を損傷させる可能性があるほか、保護システムが損なわれた場合には作業者が stray beam(迷光)に曝露される恐れもある。

レーザー切断作業を安全に行うための設備要件

鋼材用レーザー切断機を安全に運用するには、個人用保護具だけでなく、施設自体が適切な工学的対策を備えている必要がある。 カーネギーメロン大学のレーザー切断機安全ガイドライン 装置は換気が十分に行われ、毎時少なくとも15回の空気交換がある区域でのみ運転可能であることを規定している。

環境制御の要件:

- 専用の煙排出装置: 標準のHVACシステムでは金属煙を十分に制御できません。作業環境への汚染を防ぐためには、高効率のカートリッジフィルターを備えた専用の粉塵・煙除去装置が必要です。

- 火災抑制システム: レーザー切断機は、適切な防火設備が整った場所にのみ設置できます。CO2または乾燥粉末消火器を装置の隣に設置しなければならず、迅速に使用できるよう、筒体の重量は5ポンドを超えてはいけません。

- 適切な換気連動装置: レーザー作業開始前に換気制御が作動する必要があります。多くの施設では、排気システムとレーザー起動回路を連動させ、空気流が不十分な状態での運転を防止しています。

- 清潔な作業環境: 切断装置周辺に粉塵や残骸が蓄積すると火災のリスクが生じます。切断用グリッドおよび周辺領域の定期的な清掃は必須です。

運転手順の要件:

- 作業前の安全点検: 各切断作業の前に、オペレーターは装置の状態を確認し、周辺エリアから可燃物を除去し、消火器の設置状況を確認するとともに、換気装置が正常に機能していることを確認しなければなりません。

- 常時監視: レーザー切断機の運転中は、絶対に無人にしてはいけません。高温と可燃性残渣が組み合わさると、即座に対応が必要な火災リスクが生じます。

- 緊急停止手順: 火災発生時や機械的障害が発生した場合に、オペレーターは直ちに運転を停止する方法を熟知していなければなりません。安全インタロックを決して無効にしてはいけません。

- 材料検査: 切断開始前に、材料がレーザー加工に適しているかを確認してください。一部のコーティング、接着剤、または複合材料は蒸発させると極めて有毒な煙を発生させることがあります。

トレーニングおよび認定:

高精度レーザー切断サービスは、適切な訓練を受けたオペレーターに依存しています。トレーニングの要件には、一般的なレーザー安全原則、装置固有の操作手順、火災予防および対応、および緊急時対応手順が含まれます。すべてのスタッフについて、トレーニング修了の記録を保管しておく必要があります。

保守作業には追加のリスクが伴います。レンズの清掃やノズルの交換では、オペレーターが残留ビームエネルギー、汚染された光学部品、および高電圧電気システムにさらされる可能性があります。これらの作業は、訓練を受けた人員のみが行い、ロックアウト/タグアウト手順に従って適切な個人保護具(PPE)を使用する必要があります。

結論は何でしょうか?安全はレーザー切断の精度に後から追加するものではなく、持続可能な運用にとって不可欠な要素です。適切な安全管理を優先する施設は作業員を保護し、高額な事故を回避し、顧客が期待する一貫した生産品質を維持できます。安全対策が整えば、最後の判断へと進む準備が整います。設備投資を行うべきか、それとも専門サービスと提携すべきか。

設備投資と専門サービスの選択

技術を習得し、素材を理解し、コスト最適化の方法も把握しました。これで、成長するすべての事業体が直面する重要な問いに答えなければなりません。自社で金属レーザー切断機を購入するべきか、それとも、すでに設備と専門知識を持つ金属レーザー加工サービスとの提携を選ぶべきかです。この選択は、今後数年にわたり、貴社の資金配分、運営の柔軟性、競争上の立ち位置を決定づけます。

正解は一様ではありません。 GF Laserの業界分析によると 最適なアプローチは、具体的な生産量、予算、材料要件、および長期的なビジネス戦略によって異なります。多くの成功している事業体は、当初は外注から始め、需要の増加に伴って自社内で能力を構築していく一方で、他の事業体は恒久的にハイブリッドモデルを維持し、過剰分や特殊作業を外部パートナーに依存しています。

自社導入か外注か:御社の運営における意思決定フレームワーク

レーザー金属切断機を所有することは、いつ財務的に意味を持つのでしょうか?また、「近くのレーザー加工サービス」を探すことの方がより高い価値をもたらすのはどのような場合でしょうか?それぞれの選択肢を傾ける要因について検討してみましょう。

自社設備投資を支持する要因

- 大量かつ安定した需要がある場合: 毎日同じ、あるいは類似した部品を加工している場合は、1個あたりのコスト削減効果が急速に蓄積されます。高頻度の切断作業は、設備投資の正当性を裏付けるものです。

- 機密保持が必要な独自設計の場合: 知的財産の保護が重要な場合、機密性の高い設計を社内で管理することで、第三者による情報露出リスクを排除できます。

- 迅速なイテレーションが必要な場合: 製品開発チームは当日プロトタイピングができることで恩恵を受けます。設備を社内に備えていれば、外部の見積もりや配送を待たずにすばやく設計・試験・修正のサイクルを回せます。

- 生産管理が必要な場合: 自社で設備を所有すれば、スケジューリング、品質基準、優先順位の変更について完全なコントロールが可能です。他の顧客と機械使用時間を競合する必要もありません。

- 長期的なコスト削減を目指す場合: 初期投資が高額であっても(トランプなどのメーカーが提供する生産用ファイバーレーザーは60万ドル以上します)、継続的に大量生産を行う運用では、時間とともに部品単価を低減できることがよくあります。

外部の専門サービスへのアウトソーシングを後押しする要因

- 需要が変動的または予測困難な場合: 切断加工のニーズが大きく変動する場合は、需要が少ない時期に設備が遊休状態になる心配なく、必要に応じて柔軟に規模を拡大または縮小できます。

- 多様な材料要件: カスタム金属レーザー切断サービスを提供する業者は、異なる材料に最適化された複数のレーザーシステムを保有しています。ファイバーレーザー、CO2システム、さまざまな出力レベルを一つのサプライヤーから利用できることで、複数の機械を購入する必要がなくなります。

- 資金制約がある場合: 高額な設備投資を回避することで、他の事業優先事項に資金を確保できます。機械の支払いも減価償却の計画も不要です。

- 専門知識と先進技術へのアクセス: 専門サービスは最新の設備に投資し、経験豊富なオペレーターを雇用しています。学習コストやトレーニング負担なしに、その能力を利用することができます。

- 運用の複雑さの低減: 機械のメンテナンス、消耗品在庫、オペレーターのトレーニング、安全規制への対応などを回避することで、業務が簡素化されます。専門家に複雑な作業を任せましょう。

- 特殊なアシストガスの要件: ステンレス鋼やアルミニウムの大量切断には大量の窒素が必要となり、これには固定タンクの設置が必要です。これにより、レーザー装置自体以外にもインフラコストが追加されます。

「自分の近くのレーザーカッター」を探して、たまに使うプロジェクトに使いたいですか?ほとんどの大都市圏には、迅速な納品を提供するサービス業者が複数存在します。特殊用途や高精度加工が必要な場合は、地理的な範囲で検索を制限しないでください。業者間の技術能力の差に比べれば、送料は無視できるほどであることがよくあります。

自動車および産業用途による需要の拡大

さまざまな業界がレーザー切断をどのように活用しているかを理解することで、自身の状況に合ったアプローチが明確になります。応用範囲は、大型の構造部品から繊細な精密アセンブリまで多岐にわたります。それぞれに特有の要件があり、自社製作と外注の判断に影響を与えます。

自動車シャーシおよびサスペンション部品:

自動車業界は、精密レーザー切断の最大のユーザーの一つです。シャシーブラケット、サスペンションマウント、構造補強部品などは、数千個の同一部品において厳しい公差と一貫した品質が求められます。こうした用途では、レーザー切断に加えてプレス加工や成形などの関連工程を組み合わせた専門の製造パートナーが好まれます。

IATF 16949認証の品質基準が求められる自動車用途では、自社内で生産能力を構築するよりも、実績のあるメーカーと提携する方が合理的であることが多いです。例えば シャオイ (寧波) メタルテクノロジー のような企業は、レーザー切断に金属プレス加工や精密組立を統合することで、5日間の迅速な試作から自動化された量産まで、完成品部品ソリューションを提供しています。この包括的なアプローチにより、自社設備だけでは難しい、設計支援(DFM)や迅速な見積もり対応が可能になります。

航空宇宙用構造部品:

航空宇宙部品には卓越した精度と材料のトレーサビリティが求められます。業界の厳しい認証要件(AS9100、NADCAP、および材料固有の資格)により、自社内での認証取得よりも、専門の外部プロバイダーに外注する方が現実的になることがよくあります。こうした部品は通常、チタンや特殊アルミニウム合金などの異種金属を使用しており、材料に関する深い専門知識を持つプロバイダーによる加工が有利です。

建築用パネルおよび装飾要素:

建築用途では、レーザー切断の芸術的性能が活かされます。複雑な外壁パネル、装飾スクリーン、カスタムサインなどは、美的要件と構造的性能を両立しています。こうしたプロジェクトは、一点ものまたは少量生産のデザインが多く、外注が好まれます。偶発的な装飾作業のために設備投資を行うほど、セットアップ費用や習得コストを正当化することはできません。

精密機器ハウジング:

医療機器、科学機器、電子機器用エンクロージャーは、レーザー切断が達成できる最も厳しい公差を要求します。これらの用途では、成形、ハードウェア挿入、表面処理などの二次加工が必要とされることが多く、統合された製造能力を持つフルサービスの加工パートナーからメリットを得ることができます。

ハイブリッド方式は真剣に検討する価値があります。多くの成功している企業は、コアとなる大量生産向けの作業には自社で設備を所有しつつ、過剰な生産量、特殊材料、または社内システムを超える加工ニーズに対して外部プロバイダーとの関係を維持しています。このモデルは、所有によるコストメリットと外注による柔軟性を組み合わせるものであり、需要の変動に応じて仕事を断ることもなく、余剰な設備を保有することなく対応できます。

選択する道が何であれ、レーザー切断の決定は永久的ではないことを忘れないでください。現状に応じた出発点から始め、ビジネスの成長に伴って進化させていきましょう。成功を収めるメーカーは、市場の需要や技術の進歩に合わせて定期的に自社のアプローチを見直し、加工戦略を時代に合わせて更新している企業です。

金属シートのレーザー切断に関するよくある質問

1. レーザー切断機で金属シートを切断できますか?

はい、レーザー切断機は鋼、アルミニウム、チタン、真鍮、銅などさまざまな金属を非常に高い精度で効率的に加工できます。最新のファイバーレーザーでは、薄板素材において±0.1mmという厳しい公差を実現しており、自動車、航空宇宙、建築分野での用途に最適です。アルミニウムや銅といった反射性の高い金属の場合、CO2レーザーでは後方反射により装置が損傷するリスクがありますが、ファイバーレーザーはこうした問題なくこれらの材料を扱えるため不可欠です。

2. 金属のレーザー切断にはどのくらいのコストがかかりますか?

レーザー切断の鋼材加工は、通常、機械稼働時間あたり13〜20ドルのコストがかかります。ただし、実際の価格は材料の種類や厚さ、切断の複雑さおよび総距離、数量(大きな注文ではセットアップ費用が割引される)、およびエッジ品質の要件によって異なります。同じシートを使用しても、単純な部品は複雑なデザインに比べてはるかに低コストになります。大量注文の場合、最大70%のボリュームディスカウントが適用されることがあり、幾何学的形状を簡素化し、より薄い材料を使用することで設計を最適化すれば、効果的にコストを削減できます。

3. レーザーカッターで切断できない材料は何ですか?

標準的なレーザーカッターでは、PVC、Lexan、ポリカーボネート、および特定のスチレン系材料は、有毒ガスが発生するため安全に加工できません。金属に関しては、CO2レーザーはアルミニウム、銅、真鍮など高反射性の材料の加工が困難であり、これらにはファイバーレーザー技術が必要です。さらに、一部のコーティング金属や複合材料は気化時に有害なガスを発生させるため、切断前の材料確認および適切な換気システムの整備が求められます。

4. 金属切断におけるファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは1.064マイクロメートルの波長で動作し、エネルギー効率は35%で、反射性金属の切断に優れ、最大10万時間の寿命を持つためメンテナンスがほとんど不要です。CO2レーザーは10.6マイクロメートルの波長を使用し、効率は10〜20%で、反射性金属を安全に切断できません。ファイバーレーザーは同等の作業においてCO2システムの約三分の一の電力を消費し、薄い材料の切断速度は最大で3倍速いため、専用の金属加工ではこちらが好まれます。

5. レーザー切断機を購入すべきか、それとも専門サービスに外注すべきか?

大量で安定した需要、機密性を要する独自設計、迅速なプロトタイピングが必要な場合は、社内設備を選択してください。需要が変動する場合、多様な材料対応能力が必要な場合、または資金の保全が重要な場合は外部委託が適しています。多くの成功事例ではハイブリッドモデルを採用しており、主要業務には自社設備を持ちながら、集成品のプレスや成形加工を必要とする専門的な自動車部品については、ShaoyiのようなIATF 16949認証取得メーカーと提携しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——