スタンピング金型の摩耗を特定する:ゼロ故障への3つの診断ベクトル

要点まとめ

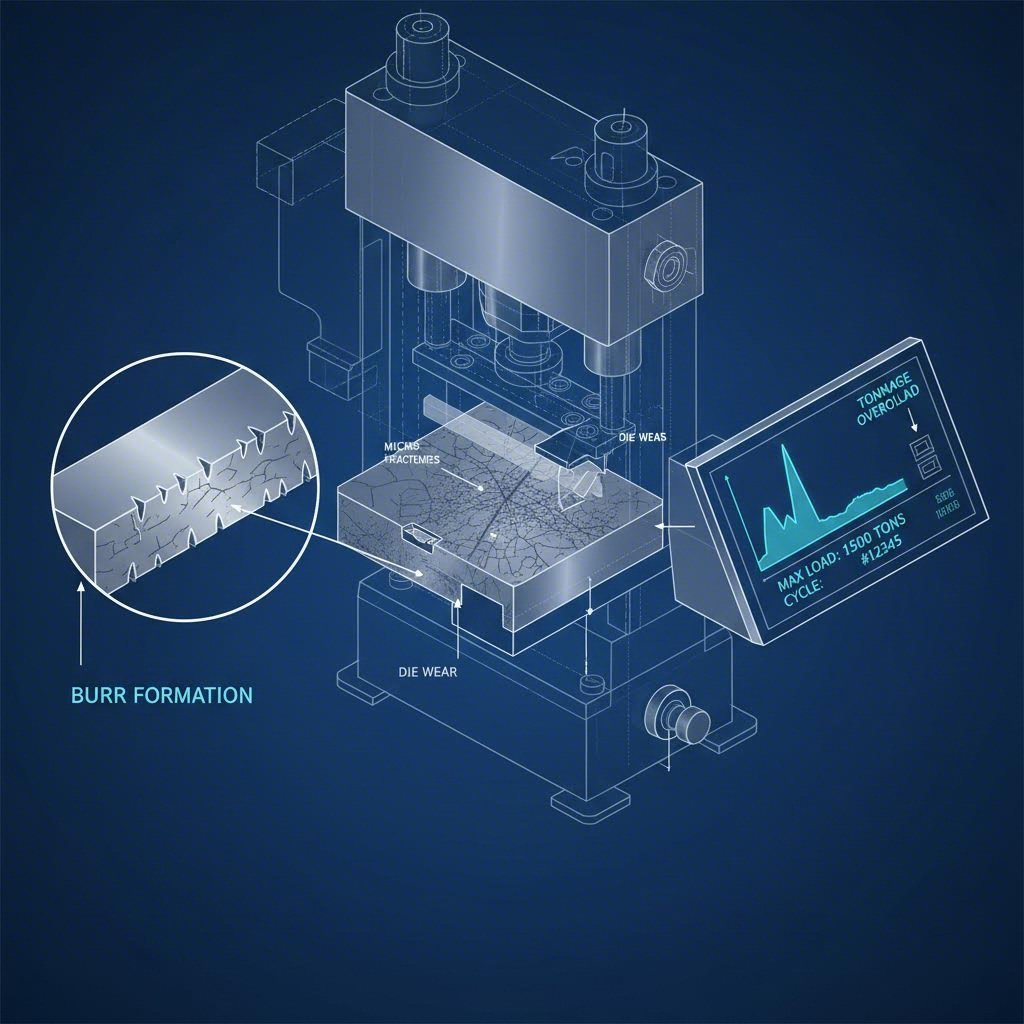

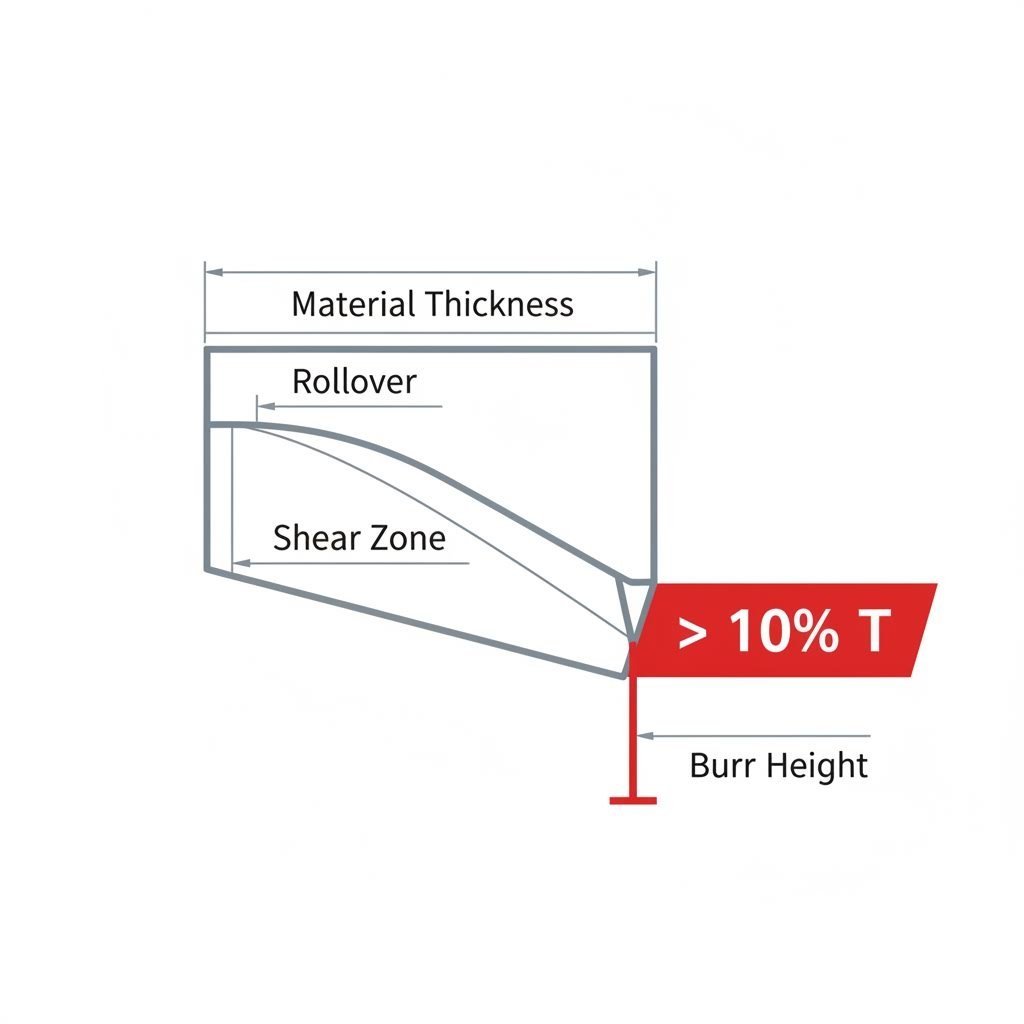

スタンピング金型の摩耗を特定するには、スタンプ加工された部品、金型本体の構成部品、およびプレス運転データの3つの重要なベクトルポイントを監視する必要があります。直ちに注意が必要な赤信号は次のとおりです。 バリ高さが材料厚さの10%を超えること (または0.1mm超)、表面仕上げの不均一さ(付着摩耗を示す)、「 焼き付き 不明なプレストン数の急増です。早期発見により、シャープニングで管理可能な徐々な研削摩耗と、即時の表面処理または素材グレードアップを要する破壊的な付着摩耗との区別が可能になります。「最終製品の保存」プロトコルの実施と定期的な目視点検により、高価な工具故障を防ぐことができます。

故障の物理学:金型摩耗の種類

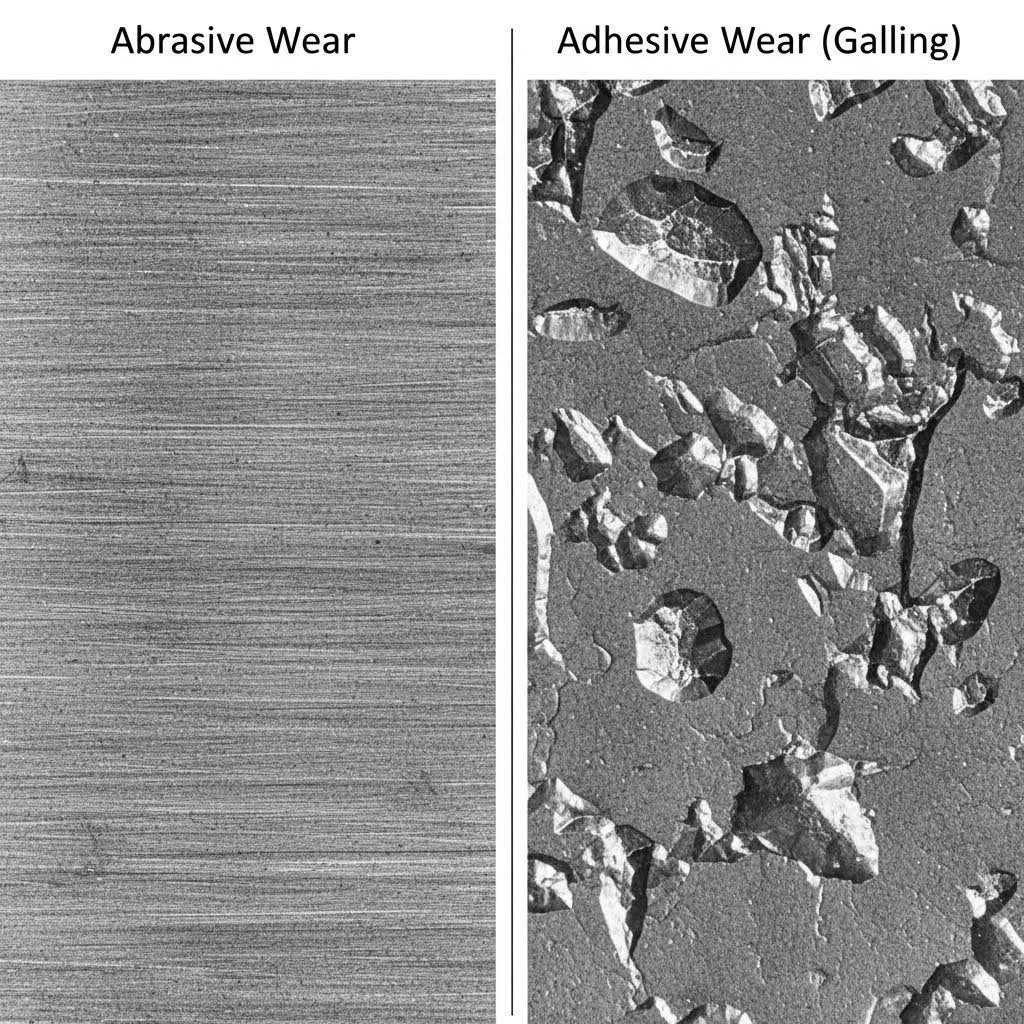

症状を診断する前に、プレス金型の劣化を引き起こす2つの主要なメカニズム——研削摩耗と付着摩耗——を理解することが不可欠です。これら2つを区別することは極めて重要です。なぜなら、それぞれにまったく異なる是正措置が必要となるからです。

摩耗摩耗

研削摩耗とは、板金上の硬質粒子や表面の凹凸によって金型表面の材料が機械的に除去される現象です。これはサンドペーパーのような働きをして、切断刃や成形面を徐々に侵食します。この種の摩耗は予測可能で、直線的進行を示します。

- メカニズム: 板金に含まれる硬質炭化物やスケール(酸化皮膜)が、より柔らかい金型母材を傷つけます。

- 視覚的な兆候: 摺動方向に沿った均一な傷、切断刃の鈍化(鋭い角が丸みを帯びる)。

- 一般的な結果: 寸法精度の徐々な低下とバリ高さの緩慢な増加。

付着摩耗(ガリング)

接着摩耗は、ガリングまたは冷間溶接とも呼ばれ、はるかに破壊的で予測が困難です。潤滑膜が崩壊し、板と工具の間に直接金属接触が生じたときに発生します。

- メカニズム: 局所的な高圧および熱により、板金が顕微鏡的にダイ面に溶接されます。部品が動くにつれて、これらの溶接部がせん断され、工具鋼の微小な破片が剥離したり、被加工材がダイ表面に付着したりします。

- 視覚的な兆候: ダイ表面に現れる材料の盛り上がり(ピックアップ);部品表面に「引きずり跡」のように見える深い刻み傷。

- 一般的な結果: 直ちに品質不良が発生し、工具が破壊的に損傷(焼き付き)するほか、部品が割れる可能性があります。

| 特徴 | 摩耗摩耗 | 付着摩耗(ガリング) |

|---|---|---|

| 原因 | 硬質粒子/摩擦 | 微小溶接/摩擦熱 |

| 進行 | 徐々に進行し、予測可能 | 突然かつ指数関数的に発生 |

| 外観上の兆候 | スコアリング、鈍いエッジ | 材料の搬送/引取 |

| 固定 | 研磨/刃付け | コーティング(TiN/DLC)/素材のグレードアップ |

診断信号1:スタンピング部品の検査

スタンピング部品はダイの状態を知る上で最も信頼できる指標です。これは、ストローク中の工具状態を記録したフォレンジックデータのようなものです。オペレーターは劣化を示す以下の3つの異常を確認する必要があります。

バリ高さの分析

鋭いダイはきれいな破断面を形成し、バリは最小限に抑えられます。しかし、切削刃が摩耗により丸みを帯びてくると、材料をきれいにせん断するのではなく、パンチが材料を「押し込む」ようになります。業界標準では、通常、バリ高さが材料厚さの 10%を超える場合 または絶対値で 0.05mm~0.1mm 、精度要件に応じて異なります。

診断プロトコル:

- 連続した部品の同じ位置におけるバリの高さを、マイクロメータまたは光学式比較計を使用して測定します。

- 「 ロールオーバー (ダイエントリーサイドの滑らかな曲線)」と「 プレート式 (ブレイクサイドの鋭い突起)」を区別します。ロールオーバーの増加はパンチの摩耗を示し、バリの増加はダイボタンの摩耗を示します。

表面塗装の劣化

部品の表面仕上げに変化が現れる場合、通常はガリング(galling)を示しています。本来滑らかであるべき引き抜き面に突然深い垂直方向の傷や「スコアライン」が現れた場合は、材料がダイキャビティに付着している可能性があります。これは、ステンレス鋼やアルミニウムのプレス加工でよく見られ、これらの材料は工具鋼との親和性が高いことが原因です。

寸法ドリフト

穴径が徐々に小さくなったり、スロット位置がずれ始めたりする場合は、多くの場合、刃の著しい摩耗または欠損を示しています。パンチ端面に欠けが生じると、非対称な荷重が発生し、それによってパンチがわずかにたわみ、穴位置がずれたり、クリアランス形状が変化したりします。

診断サイン2:ダイ部品の点検

部品に異常を示している場合は、次のステップとして工具の物理的な点検が必要です。これにはプレス機の開閉とダイ面の清掃を行い、劣化の微細な兆候を明らかにする必要があります。

熱ヒビ(熱疲労)

熱ヒビは、ダイ表面に細かい亀甲状のクラックが網目状に現れるものです。これは作業ストローク中に加熱され、打撃間で急速に冷却されるという急激な温度変化サイクルによって引き起こされます。高速運転やホットスタンピングにおいて特に多く見られます。

- リスク: これらの微細な亀裂は工具鋼内部へ深く進行し、最終的に破壊的な破砕を引き起こす可能性があります。

- 検出: 浸透探傷剤を使用するか、あるいは溶剤で表面を拭くだけでも構いません。溶剤は表面では蒸発しますが、亀裂内部には残り、それにより亀裂が可視化されます。

ガリング堆積(ピックアップ)

引き絞りビーズや曲率部など、高摩擦領域を点検してください。ガリングは、加工材が金型鋼材に溶着して銀白色のすり傷や堆積物として現れます。たとえ10マイクロメートルほどの極薄の堆積物でも、摩擦係数を変化させ、部品の割れを引き起こす可能性があります。現場のオペレーターは、これらの部位を銅ガーゼでこする作業を行うことが多く、柔らかい銅が肉眼では見えない微細なガリングの突起に引っかかります。

エッジの欠けと丸み

欠け(破片が欠落)と丸み(滑らかな摩耗)を区別します。欠けは、工具材質が脆すぎるか、プレスのアライメントがずれている(パンチとダイの干渉を引き起こす)ことを示唆しています。一方、丸みは研磨摩耗による自然な現象であり、単に工具の研ぎ直しが必要であることを示しています。

診断サイン3:工程および聴覚的指標

プレス自体がダイの状態に関するリアルタイムのフィードバックを提供します。熟練したオペレーターは、問題を目で確認する前に、まず「音」で異常を察知することがよくあります。

トン数モニターのスパイク

刃先が鈍くなると、金属を破断するために必要な力は著しく増加します。トン数モニターで徐々に上昇する傾向(例:1シフト内で+5%)が見られれば、通常の摩耗による劣化です。しかし急激な跳ね上がりは、多くの場合、パンチの欠けや重度の焼き付き(ガリング)を示しています。

聴覚的な手がかり

鋭いダイは金属をせん断する際にシャープな「パチン」という音を出します。ダイが摩耗すると、この音は鈍く重い「ドスン」または「バン」という音に変わります。これは、刃先が金属をきれいに切断するのではなく圧縮するようになり、ストロークの後半でエネルギーが解放されるためです(逆方向のトン数)。

潤滑状態の分析

使用済みの潤滑油やダイシュの底面を確認してください。油が変色していたり、目に見える金属片(きらきらした粉)が含まれている場合は、重度の付着摩耗が発生し、異物が生成されていることを示しています。この「液体のサンドペーパー」が除去されない限り、工具の損傷が急速に進行します。

是正措置:診断から解決まで

摩耗の種類と発生箇所を特定した後、エンジニアリング部門は適切な対策を選定する必要があります。解決策は、迅速な暫定措置を目的とするか、長期的なプロセス改善を目的とするかによって異なります。

| 症状 | 可能性のある原因 | 即時の対応策 | 長期的解決策 |

|---|---|---|---|

| バリ > 0.1mm | アブラシブ摩耗(鈍いエッジ) | 金型の研削/研磨 | PM鋼へのアップグレード(例:CPM 10V) |

| 部品へのスコア痕 | 付着摩耗(ガリング) | ダイ面の研磨 | TiAlNまたはDLCコーティングの適用 |

| パンチの欠け | 脆さ/位置ずれ | パンチを交換 | アライメントを確認;より耐久性の高い鋼材(D2に対してS7)を使用 |

戦略的なアップグレード: 摩耗性の摩耗が繰り返し発生する場合は、標準のD2工具鋼から粉末冶金(PM)鋼にアップグレードすることで、炭化物の分布が均一になるため、耐用寿命を500%延ばすことができます。付着摩耗に対しては、チタン炭化窒化物(TiCN)などの物理蒸着(PVD)コーティングにより、微小溶接を防ぐ硬くて滑らかなバリアを提供します。

金型の長寿命と精度が不可欠な高ボリュームの自動車プログラムにおいて、専門メーカーと提携することが最も効果的な予防策となることがよくあります。例えば シャオイ金属技術 同社はIATF 16949認証プロトコルと最大600トンのプレス能力を活用し、試作から量産までをつなぎ、数百万回のサイクル後も早期劣化しないように設計された金型を提供しています。

金型メンテナンスの習得

金型の効果的なメンテナンスとは、壊れた工具に反応することではなく、部品品質に影響が出る前に故障を予測することです。プレス加工された部品のデータ(バリ/表面仕上げ)、金型表面の状態(熱ヒビ/かじり)、およびプレス機のデータ(トン数/音)の3つの情報を照合することで、製造業者はトラブル対応型のメンテナンスから計画保全へと移行できます。この能動的なアプローチにより、ダウンタイムが最小限に抑えられ、工具寿命が延び、すべてのストロークで一貫した品質が確保されます。

よく 聞かれる 質問

メンテナンスが必要になる前の、スタンピング穴の一般的な許容公差は何ですか?

具体的な公差は用途によって異なりますが、ほとんどの精密スタンピング作業では穴の公差を ±0.002インチ(±0.05mm) 以内に保っています。測定値がこの範囲を超えてずれたり、穴の形状が楕円になったりする場合は、パンチの著しい摩耗またはたわみが生じており、即時の研磨または交換が必要であることを示しています。

2. スタンピング工程の7つのステップは何ですか?

一般的な金属スタンピング加工の7工程には 片付け (荒形を切断すること) ピアス (穴あけ)、 図面 (カップ形状を成形する) 曲げること (角度を形成する) エアベンディング (底部まで押し切らずにダイに押し込む) 底部成形/コインイング (高精度のスタンピング/エンボス加工)および 切り替え (余分な材料を除去すること)です。摩耗パターンは各工程で異なり、絞り工程ではガリング(溶着摩耗)が目立ち、ブランキング工程ではエッジ部の研磨摩耗が顕著になります。

3. ダイカットとスタンピングの違いは何ですか?

ダイカットは通常、鋼製ルールダイまたはロータリーダイを使用して、平版プレスなどで紙、布地、ゴムなどの柔らかい素材や薄い箔を切断する工程を指します。一方、スタンピングは金属板を複雑な3次元形状にせん断、曲げ、または絞り加工するために、対になった鋼製金型(パンチとマトリックス)を用いる高圧力の冷間成形プロセスです。金属の高いせん断強度により、スタンピングにおける金型摩耗ははるかに激しくなります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——