スタンピングにおける油圧プレス対機械式プレス:速度、加圧力、コスト

要点まとめ

油圧プレスと機械式プレスの選択は、「 速度 と 力の制御 」とのトレードオフに帰着する。機械式プレスは大量生産の業界標準として広く用いられており、フライホイールに蓄えられたエネルギーを利用して高速かつ安定したストロークを実現し、ブランキングや浅い成形加工に最適である。一方、油圧プレスは流体圧力によって力を発生させ、ストローク全体で定格トン数の力を維持できるため、深絞り、複雑な形状、または多品種少量生産に優れている。これらのニーズを両立しようとする製造業者にとって、力の作用メカニズムに関する理解は、生産コストと品質の最適化への第一歩となる。

根本的な違い:フライホイールエネルギー対流体圧力

基本的な違いは、各機械が力を作り出し、伝達する方法にあります。この工学的な違いが、サイクルタイムからメンテナンスに至るまでのあらゆる性能面を決定づけています。

機械式プレス 運動エネルギーに基づいて動作します。電動モーターが大きなフライホイールを加速し、エネルギーを蓄えます。操作者がクラッチをかみ合わせると、そのエネルギーがギアとクランク機構を通じて放出され、ラン(打錘)を駆動します。この動きは固定されており、周期的です。ハンマーで打つような動作です。この設計により非常に高速かつ繰り返し精度が高くなりますが、ストロークプロファイルに関しては柔軟性がほとんどありません。

油圧プレス 静油圧の圧力に依存しています。ポンプが油圧 fluid をシリンダー内に送り込み、ピストンを押し下げます。ここで発生する力とは移動する質量の運動量ではなく、流体に加えられた圧力によって生まれます。このため、ハンマーで打つよりもむしろ、バイスで締め付けるような押圧運動に近くなります。ランは速度と位置の制御が可変であるため、作業者はワークに対していつ、どのように力を加えるかを正確に管理できます。

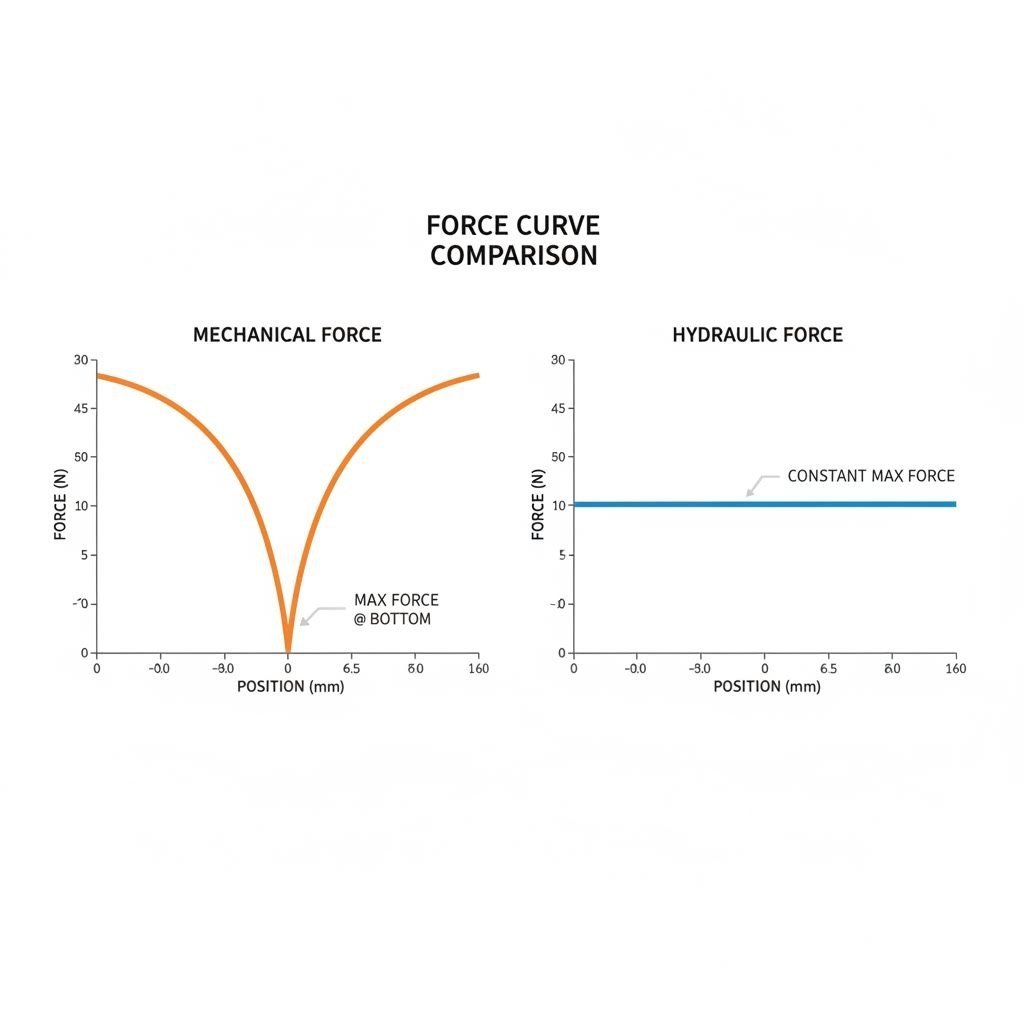

トン数と加圧力の適用:重要な曲線

エンジニアにとって最も重要な技術的差異は どこに ストローク内でプレスが公称トン数を発揮できる位置です。この要因は、特定の作業をそのプレスが物理的に実行可能かどうかを決定することがよくあります。

機械式:下死点(BDC)で公称値

機械式プレスは、クランク/偏心駆動の機械的優位性の曲線により、ストロークの最下端である下死点(BDC)でのみ最大トン数に達します。ラムがストローク上で高い位置にある場合、得られる力は大幅に低下します。たとえば、200トンの機械式プレスは、下端から2インチ上では50トンの力を出力するにとどまることがあります。この制限により、ストローク初期から高負荷が必要な深絞り加工用途には機械式プレスは不適切となります。

油圧式:ストローク上の任意の位置でフルトン数

対照的に、油圧プレスはストロークの任意の位置でその定格最大出力力を発揮できる。プランジャが上部、中部、あるいは下部にあっても、油圧システムは瞬時に最大圧力を加えることができる。この特性は、 深絞り 材料が正しく流動し、破断せずに成形されるために長距離にわたり一貫した成形圧力が必要とされる工程において極めて重要である。

速度、生産量および効率

金属スタンピングにおける速度はコストを左右する主な要因であり、ここが従来、機械式プレスが優位を占めてきた分野である。

- 大量生産における高速性: 機械式プレスは高速動作のために設計されている。小型のギャップフレーム式機械プレスは毎分最大1,500ストローク(SPM)に達することが可能であり、大型のストレートサイドプレスでも同等の油圧プレスより著しく高速に動作する。電気接続端子、ワッシャー、自動車用ブラケットなど、数百万個単位で必要な部品にとっては、機械式プレスの固定サイクルは比類がない。

- 小ロット生産における汎用性: 油圧プレスは、流体をポンプで送るのに時間がかかるため、本質的に速度が遅くなります。しかし、多品種少量生産の環境では優れた性能を発揮します。ストローク制限が機械的ではなくプログラムで設定できるため、一般的にセットアップ時間は短縮されます。試作や試運転にも最適です。

生産拡大を目指す製造業者にとって、油圧式の柔軟性から機械式の高速性への移行がよく見られます。そのような進化を支援する専門パートナーである シャオイ金属技術 は、このプロセスを活用し、自動車業界の顧客に対して、初期の少量試作からIATF 16949認証部品の数百万点規模の量産まで、幅広いプレス能力を駆使してサポートしています。

設計の柔軟性、セットアップ、およびメンテナンス

単なる性能仕様を超えて、これらの機械の日常的な運用実態には大きな違いがあります。

| 特徴 | 機械プレス | 油圧プレス |

|---|---|---|

| ストローク制御 | 固定ストローク長(剛性) | 全範囲で調整可能なストローク長 |

| 過負荷保護 | 下死点(BDC)でロックするリスク(修理に高額な費用がかかる) | 内蔵式リリーフバルブ(安全なオーバーロード) |

| メンテナンス | クラッチ/ブレーキの摩耗、潤滑ポイント | シール、ホース、ポンプ(漏れの可能性) |

| ダイ設営 | 精密なシャット高さが重要 | 許容範囲の広いシャット高さ(柔軟性あり) |

安全性とオーバーロード: 油圧システムの大きな利点の一つは、過負荷保護機能です。油圧プレスがそのトン数限界を超えた場合、リリーフバルブが単に開き、圧力が無害に放出されます。一方、機械式プレスは下死点(BDC)で過負荷になると「底部でストック」してしまうことがあり、ランを解放するために何時間もメンテナンスが必要になることが多く、高価な工具を損傷する可能性もあります。

メンテナンスの現実: 機械式プレスは堅牢で適切な潤滑さえ施せば数十年にわたり使用できますが、クラッチおよびブレーキライニングは摩耗部品です。油圧プレスは可動する硬質部品が少ないものの、漏れや圧力低下を防ぐため、流体の清浄度、シールの完全性、ホースの状態について注意深く管理する必要があります。

サーボプレス:現代のハイブリッド

近年、サーボプレス技術が登場し、そのギャップを埋めるようになりました。サーボプレスは高トルクのサーボモーターを使用して機械的リンク機構を駆動し、フライホイールやクラッチを不要にします。これにより、ストロークプロファイルを完全にプログラム可能になります。ユーザーは、スライドを成形行程中(発熱を抑え、製品品質を向上させるため)に減速させ、復帰行程では高速化するように設定できます。

サーボプレスは、機械式のスピードと油圧式の制御性という「両方の良い面」を持ち合わせていますが、初期投資コストが高くなるという欠点があります。しかし、複雑な成形カーブと高い生産能力の両方が求められるEVバッテリー部品製造のような高精度産業では、次第に標準となっています。

まとめ:あなたに最適なプレスはどれか?

適切なプレスを選ぶ上で重要なのは、「より優れた」技術を見つけることではなく、自社の生産現場の実情に合った機械を選定することです。以下の枠組みを参考にしてご判断ください:

- 以下の場合は機械式プレスを選択してください: 大量生産(数千から数百万個の部品)を行っており、部品が比較的平らで(ブランキング、パンチング、浅い成形)、速度が最優先事項である場合。

- 油圧プレスを選択する場合: 深絞り加工が必要な場合、多種多様な部品を頻繁に切り替えながら生産を行う場合、または長いストローク全体でフルトントン数が必要な場合。

- サーボプレスを選択する場合: 複雑な部品において素材の流動を精密に制御する必要がある場合、エネルギー効率を求める場合、および将来を見据えた柔軟な技術に投資する予算がある場合。

よく 聞かれる 質問

1. 油圧プレスでブランキング加工は可能ですか?

はい、油圧プレスはブランキングを行うことができますが、一般的に機械式プレスほど効率的ではありません。材料が破断する際に発生する「スナップスルー」衝撃は、専用の減衰装置を備えていない場合、長期間にわたり油圧システムに損傷を与える可能性があります。純粋なブランキング作業では、速度と剛性の面から、通常は機械式プレスが好まれます。

2. 機械式プレスはなぜ油圧プレスよりも高速なのか?

機械式プレスは、常に回転しているフライホイールに蓄えられたエネルギーを利用するため高速です。クラッチが作動すると、この蓄積された運動エネルギーがほぼ瞬時に放出され、レムを駆動します。一方、油圧プレスは各サイクルごとに流体をポンプで送って力を発生させる必要があり、バルブの切り替えや圧力上昇を伴うこのプロセスは本質的に遅くなります。

3. 操作者および金型にとって、どちらのタイプのプレスの方が安全か?

油圧プレスは、過負荷に対する金型の安全性の面で一般的に優れています。異物がダイに入り込んだり、材料が厚すぎたりした場合でも、油圧システムのリリーフバルブが作動してプレスを即座に停止するため、損傷を防ぐことができます。一方、機械式プレスは障害物の有無に関わらず、その剛性的なサイクルを最後まで完遂しようとするため、ダイやプレス本体に重大な損傷を与える可能性があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——