ねじ切りダイを使用してもネジ山を損傷させない方法:実践済みの7ステップ

タップダイスとは何か、そしてその重要性

次のような状況を想像してください。修理作業の最中に、 ネジ山が完全に摩耗したボルトを発見する 。あるいは、製作プロジェクトでカスタム長さのねじ付きロッドが必要ですが、近所のハードウェアストアには正確なサイズが取り扱われていないかもしれません。こうした状況は、思っている以上に頻繁に起こります。このようなときに、ダイスの使い方を知っていることが非常に価値あるのです。

タップダイスとは何か、および使用が必要となるタイミング

本題に入る前に、よくある誤解を解いておきましょう。クラフトや紙工作用の「ダイカッティングマシン」に関する情報を検索してここに来た方は、誤ったページに来ています。ここで取り上げているのは「タップダイス」——機械工場、ガレージ、家庭用ワークショップなど、あらゆる現場で使われる精密金属加工工具です。

タップダイスとは、円筒形の金属材(丸棒)の外周にねじ山を切削するための高硬度鋼製工具であり、無地の丸棒を機能的なボルトやねじ付き締結部品へと変換します。

このタップ工具は、円形に配置された複数の切削刃を備えています。金属製のロッドの周りで回転させると、らせん状の溝を段階的に切り込み、正確なねじ山を形成します。出典: Travers Tool によると、ダイスは特定のロッド直径に適用され、正確なサイズおよびピッチのねじを形成します。

ダイスとタップの違いを理解する

ねじ加工プロジェクトを開始する前に、タップとダイスの違いを理解することが不可欠です。以下に簡単な概要を示します:

- ダイス 作り出す 外部 ロッド、ボルト、ネジ(雄ねじ部品)の外周にねじ山を形成すること

- 蛇口 作り出す 内部 ナットやソケット用の穴の内側にねじ山を形成すること(雌ねじ部品)

ダイスとタップの用途を比較する際には、次のように考えるとわかりやすいでしょう:ダイスはネジを製作し、タップはそのネジが嵌まる穴を製作します。両方の工具は相互に補完関係にあり、そのため通常はセットで販売されています。では、「タップ&ダイスセット」とは何か? それは、さまざまなサイズの両タイプのねじ加工工具を含む包括的な工具キットであり、通常、操作用のハンドルおよびレンチも付属しています。

DIY愛好家と機械工が工具箱に必ず備えておくべきダイスの理由

ねじ切りダイスを用いることで、修理やカスタム製作の可能性が無限に広がります。主な用途には以下のようなものがあります:

- 特殊なプロジェクト向けに任意の長さのボルトを作成する

- 既存の締結部品の損傷・錆びによるねじ山の修復

- 旧式機器のレストアにおいて特定のねじサイズに合わせる

- 平棒材をねじ付き部品に加工する

本ガイドを読み終える頃には、適切なダイスの選定から、ねじ山をなめることなくきれいなねじを切るまでの全工程を完全に習得できます。また、適切な下準備手法、潤滑戦略、およびプロの仕上がりとアマチュアの試みとを分けるトラブルシューティング方法も学べます。

ステップ1:プロジェクトに最適なダイスの種類を選択する

ホームセンターで、ねじ切りダイスの壁の前で立ち尽くし、その選択肢の多さに圧倒されたことはありませんか? それはあなただけではありません。タップ・ダイスセットから正しいダイスを選定することは、きれいできれいなねじ山を形成するか、あるいはイライラするような失敗に終わるかの違いを生みます。では、4つの主なタイプを分かりやすく解説し、あなたのプロジェクトに最適なねじ切りダイスがどれであるかを明確にしましょう。

標準的なねじ切り作業向けのソリッドダイス

ソリッドダイスは、あらゆるダイス工具セットにおける主力製品です。これらは固定サイズのねじ切りダイスであり、可動部品のない一体構造で製造されています。据え付けメーカー「 NIKOPAS 」によると、ソリッドタイプのねじ切りダイスは、精度が極めて重要となる小径・小ピッチのねじ加工に最も適しています。

どんな場合にソリッドダイスを使えばよいでしょうか? 以下の用途には、ぜひソリッドダイスをご使用ください。

- 標準的なボルトおよびファスナーの製作

- 一貫性・再現性が求められるねじ加工プロジェクト

- ロッドの外径が仕様通りに正確に合致している状況

主な制限点は?調整機能が一切ないこと。ロッド材の外径がわずかに oversized(規格より大きい)場合、ソリッドダイスでは補正できません——ダイスセットから別のタイプを選択する必要があります。

精密制御を実現するスプリットダイスおよびアジャスタブルダイス

さらに柔軟性が必要ですか?スプリットダイスおよびアジャスタブルダイスは、ソリッドタイプでは到底達成できないレベルの制御性を提供します。

スプリットダイス 片面に隙間(ギャップ)が設けられており、セット screw(固定用ねじ)を用いて外径をわずかに調整できます。これにより、ねじ山の深さを微調整したり、わずかに公差から外れたロッド材に対応したりすることが可能です。ねじ加工業界の資料によれば、スプリット式ねじ切りダイスは、固定部と可動部から構成され、特に高精度で大径ねじを加工するために設計されています。

アジャスタブルダイス この概念をさらに発展させ、複数の切削刃を個別に位置調整できるようにしたものです。以下のような用途に特に優れています:

- 摩耗や oversized(規格より大きい)状態の材で、カスタムフィッティングが必要な場合

- 標準よりも緩めまたはきつめのねじを必要とするプロジェクト

- 既存のねじ付き部品に対する修理作業

ダイスおよびタップのチャートを参照する際、調整式ダイスは単一の固定サイズではなく、やや狭い範囲をカバーしていることがわかります。この多様な対応力により、調整式ダイスは本格的な機械加工技術者のツールキットにおいて非常に価値あるアイテムとなります。

狭小作業空間向けの六角形ダイス

標準のダイスストックハンドルが収まらないような狭い場所での作業が必要ですか?六角形ダイスは、この課題を洗練された方法で解決します。外周が六角形状に設計されており、従来のハンドルではなくソケットレンチやラチェットレンチを使用できます。

以下の用途で六角形ダイスの利点を実感できるでしょう:

- 自動車エンジンルーム

- 狭小な機械組立部品

- 低プロファイル(薄型)アプローチが求められるあらゆる状況

速見表:ダイスタイプ比較

| ダイの種類 | 最良の使用例 | 調整可能性 | 必要なスキルレベル |

|---|---|---|---|

| ソリッドダイ | 標準的なねじ切り、安定した加工結果 | なし | 初心者 |

| スプリットダイス | ねじ山の深さを微調整 | 制限付き(セットネジによる) | 中級 |

| 調整可能なダイス | 摩耗・ oversized な材料、カスタムフィット | 全範囲調整可能 | 中級から上級 |

| ヘックスダイス | 狭小スペース、ラチェット操作 | 設計による | 初心者〜中級者 |

プロのようにダイスマーキングを読み取る

ここが初心者がつまずきやすいポイントです。すべてのねじ切りダイスに刻印された難解な数字は、実はそのコードを理解さえすれば、必要な情報すべてを教えてくれます。

メトリック用ダイス 「M8 × 1.25」といった表示マーク。ここで「M」はメトリック規格を示し、「8」は公称直径(mm単位)を表し、「1.25」はピッチ(隣接するねじ山間の距離:mm単位)を示します。

インペリアル・ダイス 「1/4-20」といった分数表記を使用します。「1/4」は公称直径(inch単位)を示し、「20」は1インチあたりのねじ山数(TPI:Threads Per Inch)を表します。

ねじ切り用タップ・ダイスセットを構成する際には、必ず ロッド材の直径がダイスの仕様と一致していることを確認してください 。ダイスおよびタップのサイズ対応表を素早く参照することで、切削作業開始前の高額なミスを防ぐことができます。高品質なタップ・ダイスセットの多くには、推測による判断を排除するためにサイズ対応表が付属しています。

適切なダイスを選定できたら、次に材料および作業場所の準備に進みます。これは、清潔でプロフェッショナルなねじを形成するための極めて重要な基盤です。

ステップ2:材料および作業場所の準備

プロジェクトに最適なタップを選択しました。次に、失敗に終わる作業と完璧なねじ山を実現する作業を分ける重要なステップ——適切な下準備——が待ち受けています。この段階を急ぐことは、初心者が犯す最も大きなミスです。ここでわずか5分余分に時間をかけるだけで、ねじ山の損傷や材料の無駄を防ぐことができます。

清潔なねじ山を切削するための金属材の下準備

多くのガイドが見落としている点があります:ロッドの直径は、思っている以上に重要です。メトリックねじの場合、ロッドの直径は完成したねじサイズより0.1~0.2mm小さくする必要があります。その理由は、タップが切削するための材料が必要である一方で、過剰な素材量はタップの咬み付き(バインディング)や不良なねじ形成を引き起こすからです。

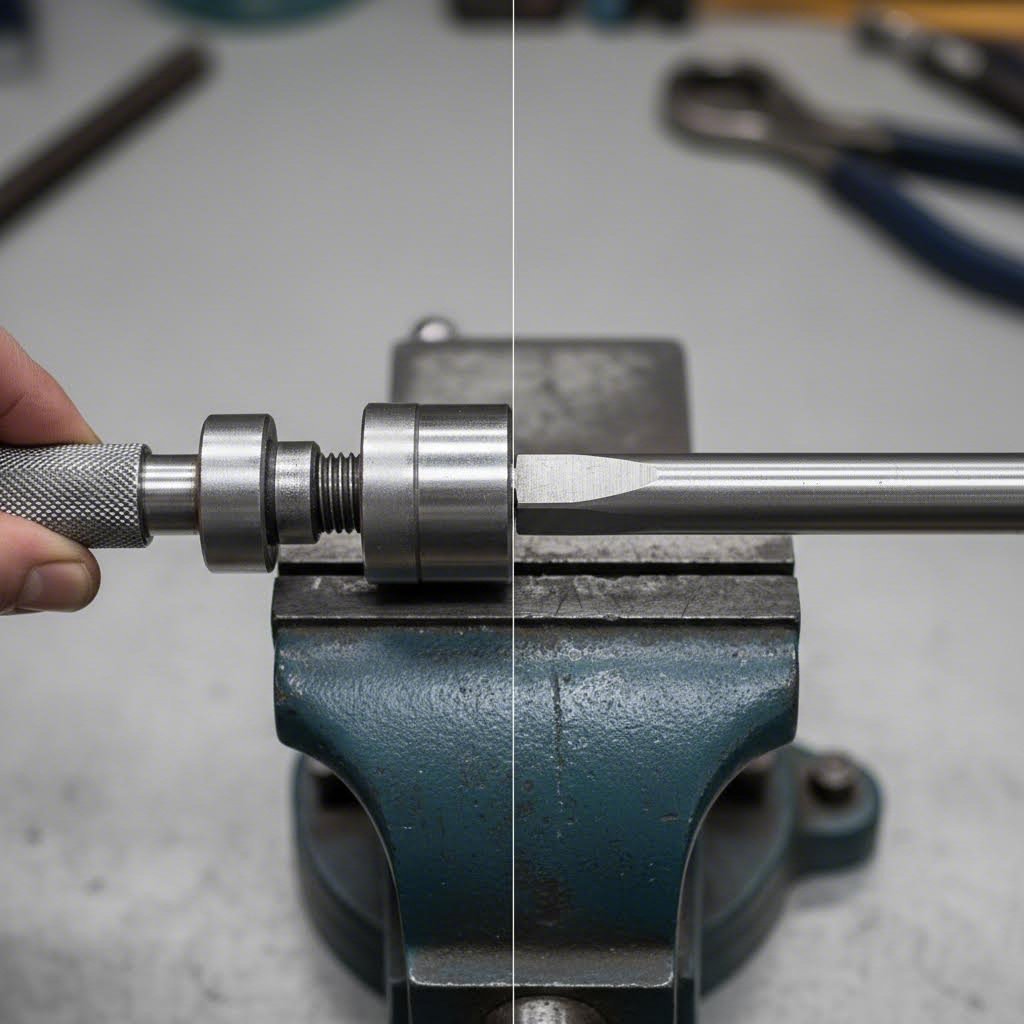

タップを金属に当てる前に、ロッド端面に面取り(チャムファ)を行う必要があります。ファイルまたはグラインダーを用いて、ロッド端部の周囲に45度のテーパー(面取り)を作成します。この面取りには、以下の2つの極めて重要な役割があります:

- タップがワークピース上に自ら中心を合わせることを助ける

- 切削歯が一度にすべて噛み込むのではなく、徐々に噛み込んでいくことを可能にする

に従って 機械要素 ねじ切りダイスには、切削用の歯にリリーフ(逃げ)を設けた入側があり、これは切り込み開始時に使用される歯高が低減された形状です。このリリーフとチャムファ(面取り)が協働して、真っ直ぐなねじ立ちを確保します。

ダイス本体以外で不可欠な工具

ダイス以外に何が必要かお考えですか? 完全なタップセットまたはねじ切りセットを構成するには、いくつかの補助工具が必要です。作業を始める前に、すべての工具をあらかじめ準備してください。

- ダイスストック/ハンドル – ダイスを回転させる際のレバレッジ(力点)および操作性を提供します

- 適切なダイス – 目的のねじ径およびピッチに合致したものを選択します

- 切削油 – 潤滑に不可欠です(次項で詳細に解説します)

- ベンチバイス – ねじ切り中にワークピースを堅固に固定します

- 面取り用ファイル – ロッド端部に導入テーパー(ベベル)を作成します

- 計量ツール – ロッドの直径を確認するためのキャリパーまたはマイクロメーター

- 清潔な布 – 切屑や異物を拭き取るためのもの

タップ・ダイドリルセットを使用する場合、タップセットに適切なパイロットドリルサイズが含まれていることを確認してください。これは主に内ねじ加工に適用されますが、必要なタップ工具を一式整えておくことで、作業中に慌てて探す手間を防げます。

ねじ切り成功のための作業スペースの準備

ワークピースを正しく固定することは絶対不可欠です。ロッドをベンチバイスでしっかり固定し、ねじ切りに必要な長さに加えて約25 mm程度余分に露出させてください。最も重要な要件は、ロッドが完全に垂直に保たれることです。

熟練した機械加工技術者から学ぶコツ:バイスを完全に締め込む前に、ロッドに直角定規または水準器を当てて垂直度を確認します。わずかな角度でも、ねじ切りが深くなるにつれて誤差が増大し、最終的には重大な失敗につながります。『機械要素ガイド』にもある通り、ダイスを正確に真っ直ぐに開始することは、作業全体の中で最も難しい工程の一つです。

清掃は、予想以上に重要です。金属の切り屑、粉塵、異物が ねじ山の荒れやダイスの早期摩耗を引き起こします 。作業開始前に、ロッドを清潔な布で拭き取りましょう。作業エリアを常に整理整頓し、落ちた切り屑が切削油や加工物に混入しないように注意してください。

ステンレス鋼および高硬度材へのねじ切りに関する特別な考慮事項

ステンレス鋼へのねじ切りを計画していますか?これは、フォーラム利用者が一貫して苦戦するポイントであり、その理由も十分に理解できます。ステンレス鋼は切削中に加工硬化を起こすため、加工を重ねるほど硬さが増していきます。この課題に対処するには、作業全体のアプローチを見直す必要があります:

- 低速での作業 ―― ダイスストックを慎重かつゆっくりと回転させ、決して急がないこと

- 潤滑剤の多量使用 ―― 切削油を豊富かつ頻繁に供給すること

- 軽い圧力 – ダイカットを、ダイ自身のペースで行わせること

- 頻繁な逆転操作 – 切屑が詰まらないよう、より頻繁に折断させること

硬質材料へのタップ・ダイドリル加工では、何よりも忍耐力が求められます。無理にダイを押し進めると熱が発生し、ステンレス鋼がさらに加工硬化を起こしてしまい、結果としてダイの破損やワークピースの損傷という悪循環に陥ります。

作業スペースを整え、材料を適切に準備した後は、次の重要な判断に進みます:使用する材料に最適な切削油を選定・適用することです。

ステップ3:適切な切削油の選定と適用

プロの機械加工技術者と、戸惑いながら作業する初心者を分ける秘訣があります。それは「潤滑は任意ではなく、必須である」ということです。この工程を省略すると、荒れたねじ山、過熱したダイ、工具寿命の短縮といった問題が生じます。一方、この工程を正しくマスターすれば、常に清潔で高精度なねじ山を確実に仕上げることができます。

なぜ潤滑がねじ品質の成否を左右するのか

ダイスが金属を切断する際、切断刃部に非常に大きな摩擦が生じます。適切な潤滑が行われないと、この摩擦によって熱が発生し、加工物およびねじ切り工具の両方に損傷を与える可能性があります。出典: TTP Hard Drills によると、適切な潤滑剤を使用することで、工具寿命を最大4倍まで延長でき、特にステンレス鋼やアルミニウムを加工する際に重要なチップ溶着(切粉の付着)を防止できます。

適切な切削油は、以下の4つの主要な効果をもたらします:

- 摩擦 を 軽減 する ダイスの切断刃部と加工物の間の摩擦を低減する

- 過熱を防止 これにより、加工硬化および工具の損傷を引き起こす原因となる摩擦熱を抑制します

- より清潔なねじ面を形成します 表面粗さが小さく、滑らかな仕上げ面を得られます

- ダイスの寿命を延長します 切断刃部への摩耗を軽減することにより

切削油を、金属用のタップおよびダイセットに対する保険と考えてください。 タップおよびダイセット(金属用) 適切な潤滑剤へのわずかな投資により、工具が保護され、すべてのタッピング作業においてより優れた結果が得られます。

金属の種類に応じた切削油の選定

すべての金属が切削油に対して同じ反応を示すわけではありません。不適切な潤滑剤を使用したり、まったく使用しなかったりすると、ねばつくネジ山からダイの破損に至るまで、さまざまな問題が生じます。以下は、材質別にまとめたガイドです。

| 材質 | 推奨される潤滑剤 | 適用頻度 | 特別な注意事項 |

|---|---|---|---|

| 軟鋼 | 切削油またはタッピング液 | 作業開始前に、2~3回の回転ごとに再塗布してください。 | 標準的な方法で十分に効果があります。 |

| ステンレス鋼 | 硫黄系切削油または切削ペースト | 作業開始前にたっぷりと塗布し、頻繁に再塗布してください。 | 加工硬化を防止する。絶対に乾式切断してはいけません |

| アルミニウム | 灯油、WD-40、または軽量切削油 | 作業開始前および必要に応じて | チップがダイの歯に溶着するのを防止します |

| 真鍮 | 軽量油または乾式 | 最小限の塗布で十分です | 容易に機械加工可能。重質潤滑剤は避けてください |

| 鋳鉄 | 乾式または軽量油 | 任意(少量を慎重に適用) | 粉末状のチップを生成します。切削液の過剰使用によりペースト状になることがあります |

ステンレス鋼——初心者にとって最も難しい素材——には、高性能の切削ペーストが最適です。これらの製品は高温に耐え、ねじ切り作業中に発生する加工硬化を防ぐ持続性のある潤滑膜を形成します。難削材へのタップ加工を行う際には、潤滑剤の重要性を決して過小評価しないでください。

最適な結果を得るための応用技術

適切な潤滑剤を選ぶことは、課題の半分にすぎません。その塗布方法も同様に重要です。以下の確立された手法に従ってください:

- 開始前にたっぷりと塗布する – ロッドの面取り端部およびダイスの切削面全体に均一に塗布する

- 切削中に再塗布する – 数回の回転ごとに、切削部に新たに潤滑剤を追加する

- 乾燥させない – 常に、切削中のねじ山とタップの接触部には新鮮な潤滑剤が存在しているべきです

- まず切屑を除去する – 再塗布の前に、金属の切屑をブラシなどでしっかりと除去し、潤滑剤が切削刃に確実に到達するようにする

ほとんどの材料には、薄く均一な層を塗布するだけで十分です。ただし、ステンレス鋼は例外であり、たっぷりと塗布し、タップによるねじ切り工程全体にわたり常に湿潤状態を保ってください。

適切な切削油が入手できない場合の代替品

適切な切削油を用意していない状況に陥った場合でも、緊急時には以下の代替品が使用可能です。ただし、専用の切削油に比べると性能は劣ります。

- モーター油 — 軟鋼(低炭素鋼)には使用可能ですが、最適とは言えません

- 3-in-1オイル — 軽作業向けのねじ切りには許容範囲内です

- 野菜油 — アルミニウム専用の緊急時対応オプションです

- 石鹸水 — 黄銅に対しては最小限の潤滑効果しか得られません

これらの代用品は、ステンレス鋼や高硬度材への使用を避けてください。ダイスの破損や加工物の損傷といった結果は、適切な切削油の購入費用をはるかに上回る損害をもたらします。金属加工用の高品質タップ・ダイスセットを導入するのであれば、適切な潤滑剤の購入も併せて検討してください。

適切な切削油を選定し、正しく塗布できれば、最も重要な段階——ダイスの位置決めおよび実際のねじ切り作業の開始——へと進む準備が整います。

ステップ4:ダイスの位置を決め、ねじ切りを開始する

材料の準備、適切な潤滑剤の選定、ワークピースの固定はすでに完了しました。いよいよ本番——実際にねじを切り始める時です。この段階で最も重要なのは、正しい作業技術です。手順を正しく実行すれば、プロ並みの高品質なねじを加工できます。一方、誤った方法で作業すると、多くの初心者が経験するような、ねじ山がつぶれたり、かみ合わせが狂ったりする失敗の原因となります。

常に正しい向きでダイスを装着する方法

初めてダイスを使う人ならほぼ全員がつまずくポイントがあります。それは、ダイスには「表側」と「裏側」があるという点です。逆向きに取り付けると、工具と力比べをすることになり、本来の機能を発揮させることができません。

ダイスをよく観察してください。一方の面には、切削歯の先端にわずかなテーパー(傾斜)またはチャムファ(面取り)が施されています——これが「導入側(リードイン側)」です。反対側の面では、歯が一気に全深さで切削を始めます。タップ&ダイスセットの使い方を学ぶ際、この向きに関するルールは基本中の基本です。

- テーパー/チャムファ加工された側をワークピースに向けること

- これにより、切削歯が徐々に噛み込んでいくようになります

- テーパー部が、作業開始時にダイスを中心に導きます。

Tameson社によると、ダイスによるねじ切り工程では、ダイスハンドルがワークピースに対して直角になるよう調整し、リードイン角度によって正確な中心位置からの切り始めを実現します。「タップ&ダイスセットを正しく使用するにはどうすればよいですか?」という疑問に対する最初の答えは、「正しい向きで使用すること」です。

きれいなねじを切るための「半回転戻し」テクニック

この単一のテクニックこそが、素人レベルの作業とプロフェッショナルな仕上がりを分ける決定的なポイントです。この方法は「半回転戻し法」と呼ばれ、一度習得すれば、もう粗い・引っかかるようなねじを切ることはありません。

その仕組みは以下の通りです:ねじを切っていると、金属の切りくずがダイスの溝(フルート)にたまります。これらの切りくずが詰まると、きれいな切り込みができなくなるだけでなく、ダイス自体を破損させる可能性もあります。解決策は?定期的に逆方向に半回転させて、切りくずを折って排出することです。

最適な結果を得るためのステップバイステップな切り込み手順は以下の通りです:

- 切削油を塗布します 対象となる丸棒の面取り端およびダイスの切削面の両方に

- ダイスのテーパー部を先端側に配置します 面取りされたロッド端に対して

- firmly 向下に強い圧力を加える (標準の右ねじの場合、時計回りに回転させる)

- 前方に半回転から一回転を完了する 、一定の圧力を維持しながら

- 方向を逆転させ、四分の一回転戻す 切屑を破断するため

- 再び前方に進める 、この前後交互のリズムを繰り返す

- 数回の回転ごとに潤滑剤を再塗布する 切削面を常に湿らせておくこと

- 所望のねじ長さに達するまで続けます

タップおよびダイス工具を使用する際、このリズムは自然と身につきます。いわば「2回前進、1回後退」ですが、実際の比率は「半回転前進、4分の1回転後退」に近いものです。短時間の逆回転により切屑を除去しつつ、作業の進行を損なわないようにします。

全工程を通じた垂直姿勢の維持

開始時に垂直に合わせることは重要です。しかし、切断全体を通して垂直姿勢を保ち続けることこそが、真にプロフェッショナルなねじ山を生み出します。

ミッドランド・トゥール社が指摘している通り、ダイスによるねじ切りには清潔で均一な切削が不可欠であり、その均一性を実現するには、揺るぎない正確なアライメントが求められます。以下に、その維持方法を示します:

- 両手を均等に観察すること – 不均等な圧力がダイスの傾斜を引き起こします

- – 肘を体に近づけて保持すること – これにより、作業物の中心に力を集中させることができます

- 定期的にアライメントを確認してください – 一歩下がって、目視で直角性を確認します

- 無理に押し込まないでください – ダイが片側にずれようとする場合は、作業を中断して再アライメントを行ってください

最初の数本のねじ山が極めて重要です。ダイが数本の完全なねじ山を切ると、既に形成された溝に沿って自動的にガイドされるようになります。しかし、この初期の切り込みがその後のすべてを決定づけます。『タップ&ダイセットを用いてクロススレッド(ねじ山の噛み合わせ不良)を防ぐにはどうすればよいのか?』という疑問をお持ちの方へ——その答えは、この最初の慎重な回転にあります。

M3ステンレス鋼の加工における課題

小径ステンレス鋼(特にM3および同程度のサイズ)のねじ切りは、技術の熟練度を試す究極の課題です。掲示板やフォーラムでの議論では、初心者が最も失敗しやすい工程として、この工程が一貫して指摘されています。この材質は加工硬化が非常に速く、小径のダイは壊れやすく、誤差の許容範囲はほぼゼロに近いからです。

M3ステンレス鋼に対してタップ&ダイセットを使用する場合、以下の通りアプローチを変更してください:

- 極めてゆっくりとした回転 – 軟鋼(低炭素鋼)で使用する際の速度の半分以下で回転させます

- 頻繁な逆転操作 – 前進方向に90度回転するごとに、後退方向にも90度回転する

- 十分な潤滑 – 硫黄系切削油を常に再塗布する

- 最小限の圧力 – ダイカットを、ダイ自身のペースで行わせること

- 抵抗感を確認する – 切削力が急激に増加した場合は直ちに停止する

最後の点は特に強調する価値があります。あらゆる材質のねじ切り作業において、適切な切削感覚が身につきます。ダイスは、前進時に一定かつ中程度の抵抗を生じさせるべきです。もし抵抗が突然著しく増大した場合、何らかの異常(通常は切粉の詰まりやアライメントのずれ)が発生しています。直ちに作業を停止し、逆回転して切粉を除去したうえで、角度を確認し、より慎重に作業を続行してください。

適切な切削と無理な押し込みの見分け方

適切に切削しているのか、単に金属を無理に押し込んでいるのか——どうすれば判断できるでしょうか?以下のサインに注意してください:

| 適切な切削の兆候 | 強制/問題の兆候 |

|---|---|

| 安定した、一貫した抵抗 | 抵抗が急激に増加 |

| 小さな巻き状の金属屑が形成される | 屑や粉状の残留物が全くない |

| 滑らかな回転リズム | ぎくしゃくした、引っかかりのある動き |

| ダイスがワークピース上で中心位置を保つ | ダイスがずれたり傾いたりしようとする |

| 切断音がクリアで一貫している | キーキー音、ガリガリ音、または無音 |

警告サインが見られた場合は、直ちに切断を中止してください。ダイスを完全にワークピースから離し、蓄積したチップを取り除き、新しい潤滑剤を追加して、作業の進捗状況を確認します。単にチップを除去するだけでも問題が解決することがあります。その他の場合は、作業方法を調整したり、継続前にアライメントを再確認する必要があるかもしれません。

これらの切断基本技術を習得すれば、めねじ切りはイライラする不確実な作業から、信頼性の高いスキルへと変わります。ダイスを適切な方向に配置し、作業技術を十分に磨き上げれば、めねじ切り工程の完了およびプロ仕様に合致しているかの検証に進む準備が整います。

ステップ5:めねじ切りを完了し、作業結果を確認する

すでに切断を開始し、半回転戻しのテクニックで一定のリズムを確立しました。次に、満足感を得られる作業段階——つまり、めねじを完全に形成し、実際に機能するかどうかを検証する段階——がやってきます。ここでは、タッピング作業が単なる技術の練習から完成品の製造へと移行します。また、細部への注意こそが、使用可能なめねじと失敗に終わるめねじを分ける決定的な要素となります。

ねじ山の深さと品質の制御

いつまでねじ切りを続ければよいのか、どう判断すればよいでしょうか? 指定された深さまで穴を開けるドリル加工とは異なり、タップやダイスによるねじ切りでは、視覚的および触覚的なフィードバックによって加工の進捗を確認する必要があります。以下に、シンプルな手順を示します。

全長ねじの場合、ダイスがロッド上を所定の全長分移動するまでねじ切りを続けます。作業物に対するダイスの位置を注意深く観察し、目標長さに到達した時点で、逆回転(戻し)を開始します。

逆回転には忍耐が必要です。ねじ切り時と同じように、一定の速度でダイスを反時計回りにゆっくりと回転させます。この工程を急ぐと、先ほど形成したねじ山を損傷する恐れがあります。ダイスは新しく形成されたねじ山を滑らかに通過し、引っかかりや抵抗なく後退すべきです。

経験豊富な機械加工技術者からのアドバイスです:作業を始める前に、希望するねじ山長さをロッド上にマーカーまたはテープで明確に印を付けておきましょう。この視覚的な基準により、推測による作業が不要になり、過剰ねじ切り(材料の無駄や、ねじ山と滑らかな部分との境目におけるロッド強度の低下を招く)を防ぐことができます。

ねじ山追従(チェイシング)と新規ねじ山形成

ほとんどの解説書がまったく見落としている重要な違いがあります:既存のねじ山を修復・清掃する「ねじ山追従」と、新たにねじ山を切削する「新規ねじ山形成」には、明確な違いがあります。

新規ねじ山形成 とは、これまで説明してきた通り、滑らかな金属ロッド素材に螺旋状の溝を切削することです。これは完全な切削咬合、適切な潤滑、および完全な半回転戻し操作を必要とします。ダイスは、前進回転のたびに材料を除去します。

ねじ山追従 とは対照的に、錆びついたり汚れたり、あるいはわずかに損傷した既存のねじ山を清掃・修復することを意味します。出典: Mechanical Malarkey タップチャイサーは、新しいねじ山を切るためではなく、錆びついたり損傷したねじ山を清掃するためだけに設計されています。タップやねじ切りダイスを専用のチャイサーの代わりに使用できる場合がありますが、その作業方法は大きく異なります。

既存のねじ山をダイスで清掃する場合:

- 圧力を大幅に弱めます —清掃しているのであり、切削しているわけではありません

- ダイスは既存のねじ山の軌道に沿って進みます 新しいねじ山を作成するのではなく

- 潤滑は依然として重要です ただし主に錆の浸透を目的としています

- 抵抗感は極めて小さく感じられるべきです 新規にねじ山を切る場合と比較して

なぜこれが重要なのでしょうか?ねじ山が損傷したボルトを修理する場合、新品の切削作業と同じように扱ってしまうと、状況がさらに悪化する可能性があります。必要以上に材料を除去してしまい、適切に締結できないほど小径のねじ山を作ってしまうおそれがあります。完全なタップ・ダイセットがあれば、こうした両方のシナリオに対応できる選択肢が得られます——状況に応じて加工方法を調整するだけです。

プロフェッショナルな仕上がりのための仕上げ技術

ねじ山は切り込みました。しかし、その品質は十分なのでしょうか?プロの機械加工技術者は、通常、単一のパスで作業を終了しません。以下の仕上げ技法を検討し、作業品質を高めてください:

2回目切り込み法: 新しく切り込んだねじ山に、ダイを軽微な圧力で2度目に通します。この軽い仕上げ加工により、粗さや不均一な部分が取り除かれ、より滑らかで均一なねじ面が得られます。一部の技術者はこの工程で新しい切削油を塗布しますが、他にはほとんど乾燥状態で行う技術者もいます——どちらの方法も有効です。

試し締め確認: これは最終的な品質検証の手段です。新たに加工したねじ山に、対応するナットをねじ込んで確認します。BAER Tools社が指摘している通り、 BAER Tools ねじは常に信頼できるものでなければなりません——相手側の部品と完全に適合して機能する必要があります。

適切なタップ加工されたねじ穴を検査する際、どのような感触が望ましいでしょうか?以下の品質チェックリストをご活用ください:

- スムーズな嵌合 ——ナットを手で回し始めることができ、無理に力を加える必要はありません

- 均一な抵抗感 ——全長にわたって、きつすぎる箇所や緩すぎる箇所がありません

- 完全なねじ面接触 ——ナットを完全に締め込んだ際に、表面がフラットに密着します

- ガタつきなし ——適切に加工されたねじは、ぴったりと中央に収まるきつめの嵌合を実現します

- 簡単な取り外し ―ナットを緩める際は、締め付け時と同様に滑らかに回るはずです

テスト用ナットが途中で固着する場合は、スレッド内に異物が混入しているか、カット途中でわずかなアライメント不良が生じている可能性があります。ブラシでスレッドを十分に清掃し、再度試行してください。継続的に固着する場合は、クロステhread(ねじ山の噛み合わせ不良)が発生しており、新品の素材からやり直す必要があります。

調整式タップによるスレッド嵌合の微調整

テスト用ナットがきつすぎたり緩すぎたりする場合は、まさに調整式スレッドダイの価値が発揮される場面です。

スレッドがきつすぎる場合(ナットが滑らかにねじ込めない場合):

- セットネジを用いて調整式ダイをわずかに開きます

- もう一度パスをかけて、わずかに追加の材料を削り取ります

- 再び嵌合試験を行い、必要に応じて繰り返します

ねじ山が緩すぎると(ナットがぐらついたり、緩い感触がある場合)、同じ部品では対応できる選択肢が限られます。この点では、予防が最も重要です。不安な場合は、ややきつめのダイス設定から始め、必要に応じてわずかに緩めていくのが最善です。緩いねじは後から締め直せませんが、きついねじは、もう一度加工することで少しだけ緩めることができます。

この調整機能こそが、高品質なタップ・ダイセットを投資価値あるものにする理由です。固定式ダイスはすべてが完璧に進んだ場合には確かに優れた性能を発揮しますが、寸法に若干の誤差が生じた場合でも対応可能な回復手段を提供するのが、可変式のメリットです。

ねじ加工が完了し、その品質が確認できれば、プロフェッショナルレベルの仕上がりを実現しています。しかし、万が一計画通りに進まなかった場合はどうすればよいでしょうか?次に、最もよく見られるねじ加工トラブルを解決するためのトラブルシューティング手法について解説します。

ステップ6:一般的なねじ加工トラブルのトラブルシューティング

完璧な技術を駆使しても、物事はうまくいかないことがあります。たとえば、作業の開始を急ぎすぎた、材料が予想より硬かった、あるいは切削油のボトルが思っていたよりも空だったなどです。原因が何であれ、ねじ切りのトラブルには明るい側面があります。つまり、ほとんどの問題は修正可能であり、一度その原因を理解すれば、すべての問題は今後防止可能です。

まず、あなたが経験している症状を診断し、速やかに作業を再開できるようサポートします。タップおよびダイツールの正しい使い方を理解するには、それらが協力してくれない場合にどう対処すべきかを知ることも含まれます。

クロススレッド(ねじ山のずれ)による初期不良の修正

クロススレッドは、初心者が最もよく直面する問題であり、ほぼ常に一つの原因——ワークピースに対して垂直ではなく、角度をつけて開始したこと——によって引き起こされます。

以下の症状が見られたら、クロススレッドが発生したと判断できます:

- 数回回転させた後に、ダイが急に抵抗を示すように感じられる

- 試験用ナットが最初の数回転を超えてねじ込めない

- 目視でねじ山が歪んでいたり、不均一に見えたりする

- ダイが切削中に明らかにブレる(振動・揺れが確認される)

修正方法は、すでに進行した作業の程度によって異なります。1~2本のねじ山しか切削していない場合は、直ちに作業を中止してください。タップ(又はダイス)を完全に取り外し、損傷状況を確認したうえで、加工対象物が修復可能かどうかを検討します。多くの場合、損傷した開始部をファイルで除去し、ロッドのやや下方で新たに面取り(チャムファ)を施すことで、良好なねじ切りを再開できます。

深刻なたわみねじ切り(クロステhread)の場合、新品の材料(ロッド)が必要になることがあります。ある経験豊富な整備士が遭遇した たわみねじ切りされたショックマウント の事例では、まったく新しいねじ山を切り直すことが唯一の解決策であり、この作業には忍耐力が必要ですが、信頼性の高い結果が得られます。

予防は極めて単純です:最初のねじ導入時に焦らず、十分な時間をかけてください。回転と同時に確実な下向き圧力を加え、作業開始前に角定規(スクウェア)を用いて軸線の正確な整列を確認してください。また、インパクトレンチにねじの導入を任せることは絶対に避けてください。

ねじ山の剥離および浅いねじ切り問題の解決

ねじ山の剥離または浅さは、クロススレッドとは異なる状態として現れます。ここでは、ねじ山は形成されるものの、適切に噛み合わず、ナットを保持するのに十分な深さがなく、あるいは摩耗が激しくて負荷がかかった直後に即座に剥離してしまいます。

この問題を引き起こす主な原因は2つあります:

ロッドの直径が不適切であること: 素材の直径が規定値より小さい場合、ダイスは充分な深さでねじ切りができず、完全なねじ噛み合いが得られません。作業手順の問題を疑う前に、キャリパーでロッドの直径を測定してください。直径は、ダイスの仕様と非常に厳しい公差範囲内で一致する必要があります——通常、メトリック用ダイスの場合、公称ねじサイズから0.1~0.2mmを差し引いた値となります。

ダイスの切削刃が摩耗していること: ダイスは永久に使えるわけではありません。切れ味が鈍った切削歯では、作業技術がいかに優れていても、浅く、形状の悪いねじ山しか形成できません。良好な照明下でダイスを点検し、以下の点を確認してください:

- 丸みを帯びたり欠けたりした切削刃

- 歯面に見える摩耗パターン

- 切削面に発生した錆や腐食

- フルーク(溝)に詰まった、ブラシで除去できない異物

解決策は?ロッドの直径が問題の場合は、適切なサイズの材料を調達してください。ダイスが摩耗している場合は、硬化鋼製の切断刃を研ぐよりも、交換する方が通常は実用的です。高品質なタップ・ダイスセットを使用するには、鋭く損傷のない工具を維持することが不可欠です。

荒いまたは引き裂かれたねじ山への対応

ねじ山が荒く、引き裂かれた状態、あるいはギザギザした外観になる場合、その原因はほとんど常に潤滑不足または回転速度の速さ—通常は両方—に起因します。

荒いねじ山は、金属がきれいに切断されたのではなく、引き裂かれたことを示しています。これは以下の状況で発生します:

- 切削油が不十分であった、あるいは使用されていなかった

- ダイスを回転させすぎた

- 切屑を十分な頻度で除去しなかった

- ダイスが切削中に過熱した

この問題の修正は概念的には単純ですが、自制心を要します:速度を落とし、より多くの潤滑を行ってください。鋼材に対してタップ・ダイスセットを使用する際は、2~3回転ごとに切削油を再塗布してください。ステンレス鋼の場合は、常に潤滑を行ってください。この素材では、切削油を「使いすぎ」と見なすことは事実上ありません。

半回転バック(ハーフターンバック)技法がここで極めて重要になります。この4分の1回転での逆転操作により、切屑が溝(フルート)内に詰まって引き裂きを起こす前に破断されます。もしこの工程を省略していた場合、それが原因である可能性が非常に高いです。

硬質材料におけるダイの破損防止

ダイの破損は最悪の事態です。高価な工具を失うだけでなく、破損した破片が加工物内に挟まってしまう可能性もあります。これは、硬度が高すぎる材料に対して無理にダイを押し進めたり、加工技術が不適切になったりした場合にほぼ例外なく発生します。

ダイの故障が近づいている警告サイン:

- 切屑の排出を行っても緩和されない、著しく増大した抵抗

- 切削中にキーキー音やガリガリ音がする

- 伝達される力によって、ダイのハンドルが握りにくくなる

- 継続して回転させているにもかかわらず、目に見える切屑が一切形成されない

上記のいずれかのサインが現れた場合は、直ちに作業を中止してください。無理に押し進めると、いずれにせよダイか、あるいは再び最初からやり直さなければならないという状況に耐えかねてあなたの忍耐力が切れてしまいます。

ステンレス鋼などの硬質材料では、予防には期待値の見直しが必要です。加工硬化性材料へのねじ切りは、急がずに行う必要があります。ステンレス鋼へのタップ・ダイセット工具の使用は、作業速度の低下、潤滑剤のより頻繁な塗布、および全体を通して軽い切削圧力の適用を前提とします。

ねじ切りトラブルシューティング完全ガイド

| 問題 | 可能性のある原因 | ソリューション | 予防 |

|---|---|---|---|

| ねじ山の噛み合わせ不良(クロススレッド)による開始失敗 | ダイが傾斜した状態で開始された | 損傷したねじ山をファイルで除去し、新たに面取りを作成して、慎重な位置合わせで再び開始する | 切削を始める前に、工具が垂直に配置されているかを確認すること。ねじ切りの開始には、絶対に動力工具を使用しないこと |

| ねじ山が剥離または浅くなっている | ロッドの直径が小さすぎたり、ダイが摩耗している | ロッドの直径を確認すること。摩耗したダイは点検・交換すること | 作業開始前に素材の寸法を測定すること。ダイは適切に保守管理すること |

| 糸の荒れや切れ | 潤滑が不十分、または切り込み速度が速すぎること | 十分な潤滑を行い、低速で再度切り込みを行う | 切削油を豊富に塗布し、半回転戻しのリズムを維持する |

| ねじ切りダイスの途中での固着 | 溝部へのチップの堆積 | 完全に逆回転し、チップを除去した後、潤滑剤を追加して作業を継続する | 切り込み中の逆回転をより頻繁に行う |

| ねじ切りダイスの破損 | 硬質材への無理な押し込み、またはアライメントのずれ | 破損した部品を取り除き、材質の硬度に適したダイスを使用してください | 無理に押し込まないでください。材質に合ったダイスを使用し、十分な潤滑を行ってください |

| ねじ山がきつすぎます | ダイセットが小さすぎたり、パス数が不足しています | 可動式ダイスをわずかに開き、追加の仕上げ加工パスを実行してください | 重要プロジェクトでは、可動式ダイスから始めることを推奨します |

| ねじ山が緩すぎます | 材料の外径が大きすぎたり、ダイスの開口が大きすぎます | 選択肢が限られています—新しい材料が必要になる場合があります | 測定値を確認し、より締め付けたダイス設定から始めます |

特別焦点:ステンレス鋼のねじ切りを制する

フォーラムでの議論では、初心者が最も苦戦する材料として一貫してステンレス鋼が挙げられています。その理由は、ステンレス鋼が切削中に加工硬化を起こすためです。過剰な熱を生じる回転ごとに、次の回転がより困難になります。これにより、折れたタップ・ダイ、損傷したねじ、あるいは断念された作業という悪循環が生じます。

ステンレス鋼へのタッピングおよびダイス加工を成功裏に習得するには、アプローチのあらゆる側面を変更する必要があります:

- 速度: 軟鋼で用いる速度の半分(あるいはそれよりも遅い)で切削してください

- 潤滑: 硫黄系切削油またはペーストを使用し、常に再塗布してください

- 圧力: 軽く・一定の力で行う;ダイスに作業を任せましょう

- 逆転操作: 前進¼回転ごとに、後退¼回転を行ってください

- 切屑除去: 数本のねじごとにダイスを完全に取り外し、切屑を除去してください

- 冷却休憩: ダイスが温かく感じられた場合は、作業を中断してすべてを冷却させてください。

ステンレス鋼へのタップ・ダイスセットの使用には、何よりも忍耐力が求められます。焦って作業すると必ず失敗します。必要だと考えられる時間の約2倍の時間をかけることで、通常は成功につながります。

トラブルシューティングに関する知識を備えていれば、発生するあらゆるねじ切りの課題にも対応できます。ただし、修理よりも予防が常に優先されます。適切なダイスのメンテナンスによって、工具は今後数年にわたり一貫した高性能を維持します。

ステップ7:長期的な性能を実現するためのダイスのメンテナンス

あなたはこの技術を習得しました。ねじ山はきれいに、かつ正確に仕上がっています。しかし、趣味レベルのユーザーと本格的な職人を分けるのは、作業後の工具の取り扱い方です。プロ向けのタップ・ダイスセットは高価な投資であり、適切なメンテナンスを行うことで、精密研磨された切削刃は数カ月ではなく、数年にわたって完璧な性能を発揮し続けます。

使用後のダイスの清掃

金属の切り屑は、作業完了後のダイスにとって最も危険な敵です。フリュート(溝)に残った微細な切り屑は、ただそこに留まっているだけではありません——湿気を引き寄せ、錆びを促進させ、保管中に切削刃を損傷させる可能性があります。 according to Hi-Spec Tools によると、タップおよびダイスセットを使用後には必ず清掃を行うことで、錆びを防ぎ、工具の寿命を大幅に延ばすことができます。

投資を守るための清掃手順は以下の通りです:

- すぐに切り屑を除去する ——工具がまだアクセス可能な状態のうちに、柔らかいブラシでフリュートや切削面の異物を除去します

- 切削油の残留物を拭き取る ——古くなった潤滑剤はネバネバして粉塵を吸着しやすくなります

- 頑固な付着物には浸漬処理を行う ——詰まった切り屑には、数分間、穏やかな石鹸水溶液に浸すことで汚れがゆるみます

- 完全に乾燥させる —残った水分は明日の錆となる

- 薄く油を塗布する —使用間隔を空ける際に腐食を防ぐための薄い保護膜

タップ・ダイセットは、きれいに切り込むことができない場合でも何に使われるのでしょうか?手入れがされていないダイスは、刃先がより早く鈍くなり、荒いねじ山を形成し、最終的には信頼性を失います。作業後のわずか5分間のメンテナンスが、今後数十件に及ぶプロジェクト全体で大きな成果をもたらします。

損傷および錆びを防ぐための適切な保管方法

ダイスを保管する場所は、清掃方法と同様に重要です。高精度工具を他のハードウェアと一緒に引き出しに放り込むという行為は、確実に切削刃を損傷させ、工具の寿命を短縮します。

理想的な保管条件には以下が含まれます:

- 涼しく乾燥した環境 —湿度は硬化鋼における腐食を加速させる

- 安定した室温 —急激な温度変化が生じる場所を避ける

- 直射日光の当たらない場所 —UV照射により保護用オイル膜が劣化する

- 整理されたケースまたはホルダー —工具同士が接触することを防ぐ

高品質なタップ・ダイセットは、通常、この目的のためにぴったり合う専用ケースに収められています。各ダイには個別の収納スペースがあり、切削刃が他の工具と衝突するのを防ぎます。タップ・ダイキットに適切な整理機能が備わっていない場合は、専用の収納ソリューション(フォームライナー付き工具箱や磁気式ホルダーなど)への投資を検討してください。

長期保管の際には、シリカゲル乾燥剤パックを追加して周囲の湿気を吸収しましょう。この簡単な対策はほぼ無料で実現可能ですが、使用間隔が数か月に及ぶ場合の錆の発生を劇的に抑制します。

完全な保守点検チェックリスト

タップ・ダイセットを収納する前に、以下の簡易確認を行ってください:

- 溝部および切削面からすべての金属切りくずを除去済み

- 切削油の残留物を完全に拭き取り済み

- 工具全体が完全に乾燥済み—凹部に水分が残っていない

- すべての金属表面に軽油コーティングを施す

- 各工具を指定された収納位置に戻す

- 刃先が他の金属製品と接触しないようにする

- 収納場所を湿気および極端な温度変化から保護する

- 乾燥剤パックは新品であり、工具の近くに配置されている

研ぎ直しではなく交換すべきタイミング

よく寄せられる質問の一つです:摩耗したダイスを交換する代わりに研ぎ直すことは可能でしょうか?技術的には可能です。しかし実用的には、ほとんどのユーザーは単に摩耗した工具を交換すべきです。

ダイスの研ぎ直しには専門的な設備と高度な技術が必要です。刃先は特定の角度で精密研削されており、素人が行う研ぎ直しは通常、状況を悪化させます。また、 Jarvis Cutting Tools が説明している通り、欠けやひび割れ、あるいは過度な摩耗が見られ、かつ研ぎ直しによって性能が回復しない場合には、交換が賢明な選択です。修理費用が新品工具の価格に近づいた時点で、新品への投資の方が合理的です。

では、交換が必要なタイミングはどのように判断すればよいでしょうか?以下の警告サインを定期的にチェックして、ダイスの状態を確認してください。

- 切れ味が鈍くなったカットエッジ —ねじ切りに過度な力を要する

- 欠けたり折れたりした歯 —カット面に目に見える損傷がある

- 錆や腐食 —切削精度を損なうピッティング(点食)が発生している

- ねじ品質のばらつき —正しい作業手順を守っているにもかかわらず、粗い仕上がりになる

- 目に見える摩耗のパターン —金属が摩耗して光沢が出ている部分

摩耗したダイスは、劇的な形でその存在をアピールすることはありません。ただ、徐々に劣化した作業結果を生み出すだけです。適切な作業手順に従っているにもかかわらず、ねじの仕上がりが常に粗かったり浅かったりする場合は、工具が原因である可能性が高いです。

プロフェッショナルグレードの工具の価値

ねじ切り用工具セットを構築またはアップグレードする際には、数量よりも品質が重要です。高精度に製造されたダイスを少数そろえたセットは、安価な工具を多数集めた大規模なセットよりも常に優れた性能を発揮します。

プロフェッショナル向けのタップ・ダイセットと予算重視の代替品とを区別する要素は何でしょうか?その中で最も重要なのは素材の品質です——高速度鋼(HSS)は、より軟らかい合金と比較して、はるかに長い期間刃先の鋭さを維持します。精密研削によって一貫性のある切削形状が実現され、品質管理によりセット内のすべてのダイスが仕様通りの性能を発揮することが保証されます。

産業用および自動車用アプリケーションにおいては、精度基準がさらに重要となります。プロフェッショナルな製造現場では、数千回に及ぶ作業においても一貫した結果を提供する、認定済みの工具に依存しています。例えば、 紹興 プロフェッショナルレベルのダイ製造がどのようなものかを実証します。同社のIATF 16949認証済みスタンピングダイソリューションでは、CAEシミュレーションを活用して欠陥のない結果を実現し、迅速な試作が可能で、初回合格率は93%に達しています。同社の主な焦点は産業用スタンピングダイであり、手動ねじ切り工具ではありませんが、同じ高精度製造基準が適用されます。つまり、高品質な工具こそが高品質な成果を生むのです。

自宅のガレージでボルトにねじを切る場合でも、量産製造向けのダイを仕様策定する場合でも、基本原則は変わりません。すなわち、高品質な工具への投資と適切なメンテナンスを行えば、長年にわたりプロフェッショナルな結果を確実に得ることができます。

ねじ切りダイを適切にメンテナンス・保管することで、適切な工具選定から清潔なねじ切り加工の実施、さらには今後のプロジェクトへ向けての投資価値の維持まで、一連のプロセスを完全に終了したことになります。次に、これらのスキルをどこへ活かしていくかを検討する時期です。

ねじ切り技術を習得し、金属加工スキルをさらに拡張しましょう

ねじ切りダイスが実際にどのような働きをするのかを理解し、問題のトラブルシューティングや工具のメンテナンスに至るまで、一連の工程をすべて完了しました。これは決して小さな達成ではありません。しかし、ねじ切りダイスの使い方を習得することは、実際には金属加工技術の習熟の始まりにすぎません。

あなたのねじ切りスキルロードマップ

このガイドを通じて習得した基本的な技術を、改めて振り返ってみましょう。あなたは今や以下の技術を理解しています:

- 適切な金型タイプを選択 — 固定式、分割式、調整式、または六角形のねじ切りダイスを、特定のプロジェクトの要件に応じて適切に選択すること

- 材料の適切な準備 — 棒材の端面を面取りし、素材の直径が仕様通りであることを確認すること

- 適切な潤滑を行なうこと — 材質に応じて最適な切削油を選択すること

- 正しい切削技術を実行すること — きれいで均一なねじ山を得るために「半回転戻し法」を用いること

- よくある問題のトラブルシューティング —作業物を損なう前に問題を診断・修正する

- 工具の保守管理 —長年にわたる信頼性の高い性能を実現するために、ご投資を守ります

これらの基本原則は、単一の交換用ボルトを作成する場合でも、数十本ものカスタムファスナーをねじ切りする場合でも同様に適用されます。この技術はスケールアップ可能であり、必要なのは単に忍耐力の程度が変わるだけです。

より難易度の高い材料への挑戦

さらにスキルを高めたいですか? 自然なステップアップは、軟鋼から、次第に要求の厳しい材料へと進んでいきます。

ステンレス鋼 ステンレス鋼は、最初の大きな課題となります。トラブルシューティングの項で述べた通り、加工硬化には低速での加工、十分な潤滑、軽い圧力が求められます。ステンレス鋼のねじ切りを習得すれば、ほとんどの一般的なねじ切り作業を自信を持ってこなせるようになります。

チタン合金 さらに限界を押し広げましょう。雲池チタン社の研究によると、チタンは熱伝導率が低いためねじ切り中に急速な熱の蓄積を引き起こし、また化学活性が高いため工具と被削材の間に付着(アディジョン)が生じやすくなります。プロの機械加工技術者は、しばしば段違い歯のタップおよびダイスを用い、初回の切り込みには高速度鋼(HSS)工具を、仕上げ工程には超硬合金(カーバイド)工具を組み合わせて使用します。チタンを加工する際には、専用の工具への投資と、大幅に増す忍耐力が求められます。

あなたの完全なねじ切りツールキットを構築する

ダイスによる外径ねじ切りは、その課題の半分にすぎません。「タップ&ダイスセット」の真の用途とは何か?——ボルト(雄ねじ)と、それにねじ込まれる穴(雌ねじ)の両方を含む、完全なねじ結合を創出することです。

タップセットの使い方を学ぶことは、内径ねじ切りという補完的な技能を習得することでもあります。これらの技術は大きく重なり合っており、適切な潤滑、半回転戻しによる切屑排出法、そして垂直な姿勢の保持といった要点は、どちらにも共通して適用されます。すでにダイスの取り扱いをマスターしていれば、タップ操作も自然と親しみやすくなるでしょう。

基本的なタッピングを越えて、ねじ規格に関する知識を拡充することを検討してください。According to SSM Alloys によると、メトリックねじ(60°ねじ角のISO規格)とインペリアルねじ(UNC/UNF規格)は、測定単位系、公差等級、および精度レベルにおいて異なります。これらの違いに加え、管用ねじなどの特殊な規格についても理解を深めれば、あらゆるねじ加工プロジェクトに自信を持って取り組むことができます。

習得が推奨される関連スキルには以下が含まれます:

- タップ (内ねじ加工用)

- サイズ確認用のねじゲージ (ピッチおよび直径の検証用)

- ドリル&タップ (穴加工からねじ切りまでの一貫したワークフロー用)

- ねじ識別 未知のファスナーと適合させるため

高価な工具よりも、忍耐力と適切な技術の方がはるかに重要です。正しい手順に従って作業する、質の高い入門用セットを持つ初心者は、焦りがちな専門家が高級機器を用いて作業する場合よりも常に優れた結果を出します。

重要なプロジェクトに取り組む前に、廃材で練習しましょう。数本の試験用部品にねじ山を切り、ナットで確認し、切断リズムに対する筋肉記憶を養ってください。こうした練習はほとんどコストがかかりませんが、重要な部品で高額な失敗を防ぐことができます。

ねじ切りは、金属加工の基本的な技能であり、無数の可能性を切り開きます。レストア作業向けのカスタムボルト、旧式機器向けの代替ファスナー、正確な仕様で切断されたねじ棒、他の人が廃棄してしまう部品を修理する作業などです。タップおよびダイを自信を持って使いこなせるようになれば、あらゆる場面で応用できるようになり、精密なねじ山を作成する達成感は、何度経験しても新鮮さが失われることはありません。

ねじ切りダイの使用に関するよくあるご質問

1. ダイの使い方は?

ねじ切りダイスを使用するには、まずロッドの端部を45度で面取りし、それを垂直にバイスで固定します。ダイスのテーパー側をワークピースに当て、十分な切削油を塗布した後、時計回りに回転させながら firmly な下向きの圧力を加えます。ハーフターンバック法(半回転前進・1/4回転逆転)を用いて、前進して半回転した後に逆回転で1/4回転し、切屑を折断します。このリズムを繰り返しながら、数回の回転ごとに潤滑油を再塗布し、所定のねじ長さに達するまで作業を続けます。

2. ダイスのどちら側を使用しますか?

ダイスのテーパー側(または面取り側)をワークピースに向ける必要があります。この側には、ねじ切りを段階的に開始できるよう設計されたリリーフカット(逃げ加工)付きの歯が備わっています。歯の長さがわずかに短い側、あるいはメーカーの刻印が打たれている側を確認することで、この側を特定できます。誤って反対側から作業を始めると、ねじの立ち上がりが困難になり、しばしばねじ山の狂い(クロステhread)を引き起こします。

3. ダイスセットはどのような用途で使用しますか?

ダイセットは、円筒形の金属材に外部ねじを形成し、平滑なロッドをボルト、ねじ付き締結部品、またはカスタム製のねじ付き部品に変換します。一般的な用途には、任意の長さのボルトを作成すること、既存の締結部品の損傷・錆び付きによるねじ山の修復、ヴィンテージ機器のレストア時に特定のねじ規格に合わせること、および製作プロジェクト向けに平滑なロッド材をねじ付き部品に加工することが含まれます。

4. タップ&ダイセットを用いたねじ山の再加工方法

損傷したねじ山の再加工には、完全な切削ではなく「ねじ追従(スレッドチェイシング)」技法を用います。軽量の潤滑剤を塗布し、ダイを既存のねじ山に正確に位置づけ、最小限の圧力で回転させます。この際、ダイは新しい材料を削るのではなく、既存のねじ山の軌道に沿って進みます。これにより、錆や異物、軽微な損傷が除去され、過剰な金属が削られることがありません。ただし、非常に重度の損傷を受けたねじ山の場合は、標準的な切削技法で新たにねじ山を切り込む必要がある場合があります。

5. タップとダイの違いは何ですか?

ダイスはロッドやボルト(雄ねじ部品)の外周にねじ山を形成し、タップはナットやソケット用の穴(雌ねじ部品)の内側にねじ山を形成します。たとえば、ダイスは「ネジ」を作り、タップは「ネジが挿入される穴」を作る、と考えてください。両工具はねじ加工作業において相互に補完的に機能するため、通常はタップおよびダイスのセットとして販売されます。

Small batches, high standards. Our rapid prototyping service makes validation faster and easier —

Small batches, high standards. Our rapid prototyping service makes validation faster and easier —