カスタム押出成形品の公差管理:実用ガイド

カスタム押出成形品の公差管理:実用ガイド

要点まとめ

カスタム押し出し品の公差を規定するとは、設計上の公称寸法からの許容される誤差を定義し、適切な適合性、機能性および性能を確保することを意味します。この重要なプロセスでは、精度と製造コストのバランスを取る必要があります。主な検討事項には、材料(アルミニウム対プラスチック)、断面形状の複雑さ、肉厚、およびアルミニウム協会(The Aluminum Association)などの業界基準の参照が含まれます。

押し出し公差の基本を理解する

あらゆる製造プロセスにおいて、常に完璧な寸法を達成することは不可能です。押出公差とは、部品の規定寸法に対して許容される変動の範囲を定義するものです。プラスチック押出分野の専門家によって定義されているように、これらは公称設計からの許容できるずれを決定する重要なパラメータです。こうした変動は通常、プラスマイナス値(例:±0.01インチ)で表され、品質管理および部品の機能性にとって極めて重要です。

正しく定義された公差の重要性を強調しすぎることはありません。公差は適合性、機能性、コストという3つの重要な側面に直接影響を与えます。他の部品と組み立てる必要がある部品においては、公差により干渉やガタのない適切な適合が保証されます。機能的には、公差が部品が使用時の応力下でも意図した通りに動作することを保証します。特に重要なのは、公差がコストに大きな影響を与える点です。必要以上に厳しい公差を要求すると、金型費用が大幅に増加し、生産速度が遅くなり、不良率が高くなる可能性があります。一方で、適切に設計された公差は製造を迅速かつ費用対効果の高いものにします。

公差は一般的に2種類に分類されます。すなわち、標準公差と精密公差です。標準公差とは、ISOなどの組織によって公表された業界で認められた許容範囲を指します。 アルミニウム協会 これらは、一般的な用途のほとんどに対して経済的な基準を提供し、異なるメーカー間でのある程度の一貫性を保証します。精度やカスタム公差とは、複雑な組立が必要な部品や高性能が求められる用途において要求されるより厳しい限界値のことです。より高い精度を提供する一方で、高度な金型および工程管理が求められるため、全体的なコストが上昇します。

押出公差に影響を与える主な要因

カスタム押出成形品の実現可能な公差は恣意的なものではなく、物理的および機械的要因の組み合わせによって影響を受けます。設計段階でこれらの変数を十分に理解することは、製造可能で費用対効果の高い製品を作成するために不可欠です。

材料の種類と特性

押出される材料は、公差管理の主要な決定要因です。異なる材料は、押出プロセスにおける熱と圧力に対してそれぞれ異なった挙動を示します。たとえば、6063のような柔らかいアルミニウム合金は、一般的に押出が容易で、6061のような硬質で高強度の合金よりも厳しい公差を維持できる傾向があります。同様にプラスチックでは、熱膨張および収縮率が高い材料は冷却時により大きな寸法変動を示すため、厳しい公差を維持することが難しくなります。

プロファイルの複雑さ

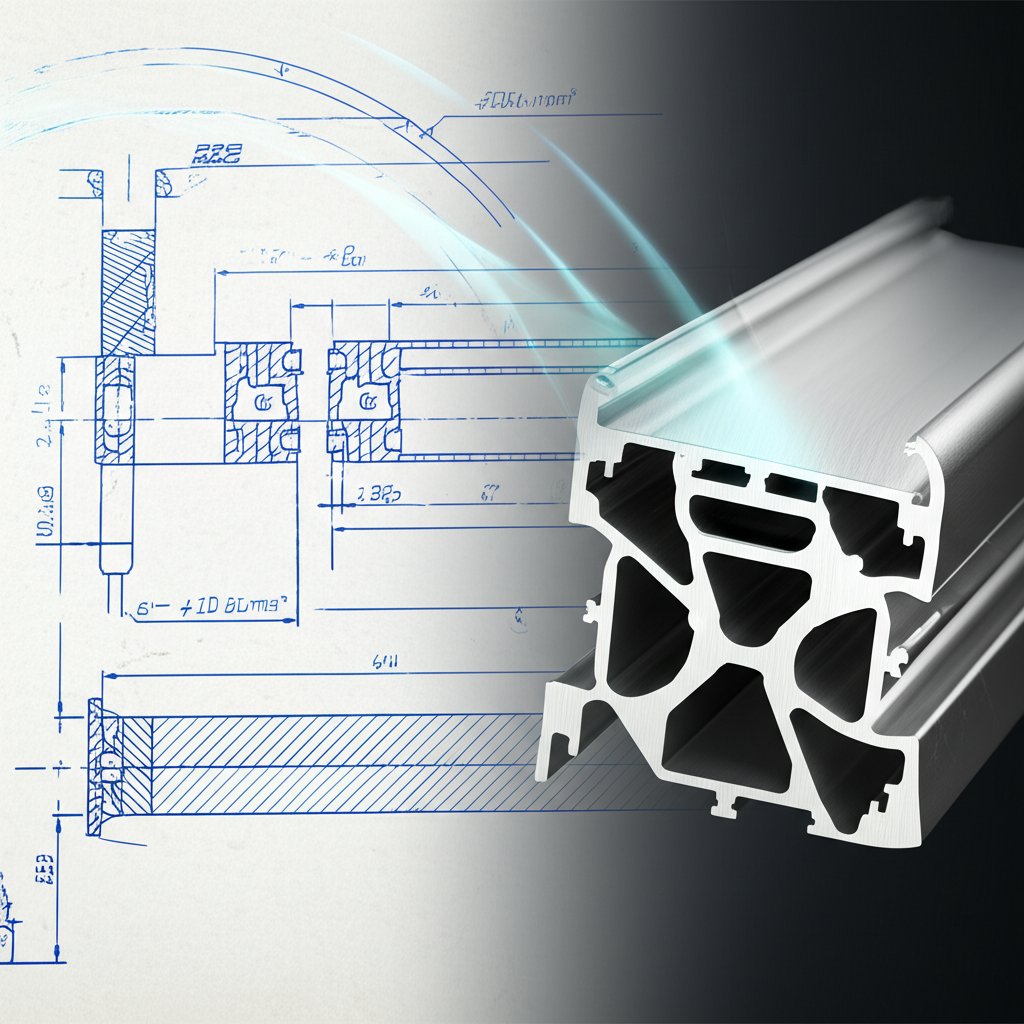

押出形状の幾何学的構造も大きな役割を果たします。単純で実心かつ対称的な形状は、最も制御が容易です。複雑さが増すにつれて、厳しい公差を維持する難易度も上昇します。以下のような特徴を持つ場合、特に課題が生じます。

- 中空断面: これらはより複雑な金型を必要とし、壁厚を均一に保つために材料の流れを慎重に制御する必要があります。

- 非対称形状: バランスの取れていない設計では、材料の流れが不均一になり、冷却中に歪みが発生する可能性があります。

- 深く狭い溝: このような形状は、材料が一貫して充填するのに困難な場合があります。

- 鋭い角: 完全に鋭い角を実現することは非常に困難です。小さな半径を指定する方が、現実的で製造しやすくなることがよくあります。

壁の厚さと均一性

断面全体で壁厚を一定に保つことは極めて重要です。壁厚に大きなばらつきがあると、断面の各部分が異なる速度で冷却される原因になります。この不均一な冷却は内部応力の主な原因となり、完成品の反り、ねじれ、または湾曲を引き起こす可能性があります。設計段階では、可能な限り均一な壁厚を心がけることが、製造性設計(DFM)の重要な原則です。

金型設計および品質

押出金型は材料の形状を成形する工具であり、その品質は極めて重要です。経験豊富な金型製造業者が高品質の工具鋼を用いて設計・製造した優れた金型は、材料の流れに関する潜在的な問題を補正でき、冷却時にどのように形状が変形するかを予測することも可能です。金型の精度は、押出部品の寸法精度と一貫性に直接影響します。厳しい公差と再現性の高い精度を実現するためには、高品質な金型への投資が不可欠です。

設計における公差指定の実用ガイド

理論的知識を実際の明確な仕様に落とし込むことが、カスタム押出製品が要求仕様を満たすための最終段階です。体系的なプロセスに従うことで、メーカーに対して自らの要件を明確に伝えることができ、高価な誤りを回避できます。

- 機能上重要な寸法を特定する。 部品のすべての寸法が同等に重要というわけではありません。適合、組み立て、または性能においてどの特徴が重要であるかを設計から分析してください。これらの特徴を技術図面に明確に示してください。これにより、製造業者は必要な箇所ではより厳密な管理を行い、他の場所では経済的な標準公差を使用できるようになります。

- 業界標準の表を参照してください。 独自の数値を定義する前に、常に業界標準から検討を始めてください。アルミニウムの場合、主要なリソースは Aluminum Standards and Data です。これは アルミニウム押出協会 によって参照されており、プロファイルのサイズや形状に基づいて、寸法、直線度、ねじれ、その他の幾何学的特徴に対する公差が定められています。

- コスト・ベネフィット分析を実施してください。 各重要寸法について、標準公差で十分かどうかを評価してください。より厳しい公差が必要な場合は、コストが上昇する可能性があることを理解しておいてください。目標は、部品が正しく機能できる範囲内で最も緩やか(広い)公差を指定することです。これにより、不必要な製造コストを回避できます。

- 図面に明確に公差を文書化する。 設計図書に公差を指定する際は、標準化された表記法を使用してください。単純なプラスマイナス(±)表記が一般的ですが、より複雑な幾何学的関係の場合は、幾何公差(GD&T)の使用を検討してください。GD&Tは象徴的な言語であり、部品の形状、向き、特徴の位置に関する許容変動をより正確に定義する方法を提供します。

- 製造業者と連携する。 設計プロセスの初期段階で押出加工のパートナーと連携してください。経験豊富な押出業者は、設計の製造可能性について貴重なフィードバックを提供し、現実的で費用対効果の高い公差を設定するのを支援できます。精度の高い部品が求められる自動車プロジェクトの場合、迅速なプロトタイピングから量産まで、厳格なIATF 16949認証品質体制の下で包括的なワンストップサービスを提供する信頼できるパートナーを検討してください。 シャオイ金属技術 早期の協力関係により、高額な設計変更や生産遅延を防ぐことができます。

アルミニウムとプラスチックにおける業界標準の理解

業界標準は設計者と製造業者の間で共通の言語を提供し、一貫性と品質を確保します。しかし、アルミニウムとプラスチックの間では、標準のエコシステムに大きな違いがあります。

アルミニウム押出成形の規格

アルミニウム産業は、The Aluminum Associationによって主に管理される包括的な規格により、適切に規制されています。これらの規格は、 MK Metal で入手可能な文書などに詳細が記載されており、幾何学的および寸法的特性の幅広い範囲をカバーしています。こうした標準公差に基づいてサプライヤーとやり取りを行うことが、効率的なプロセスの鍵となります。代表的な公差の種類には以下のようなものがあります:

| 許容差の種類 | 説明 |

|---|---|

| 断面寸法公差 | 高さ、幅、壁厚などのプロファイル寸法における許容される変動範囲を規定します。 |

| ストレート | 押出成形品の長手方向に沿った、完全な直線からの最大許容変位を測定します。 |

| ストイッチ | プロファイルが長手軸に沿って回転する場合の許容範囲を定義し、通常は1フィートあたりの度数(°)で測定されます。 |

| 平坦性 | 平らな表面に適用され、完全な平面からの逸脱を測定します。 |

| 角度性 | 2つの表面間の角度の許容変動を管理し、90°の角が所定の範囲内にあることを保証します(例:90° ±1°)。 |

プラスチック押出公差

アルミニウムとは異なり、プラスチック押出業界には単一の、普遍的に採用されている公差基準が存在しません。プラスチックの公差は、特定の材料、プロファイルの複雑さ、および製造業者の内部能力に大きく依存します。異なるプラスチック材料は、熱膨張や収縮率といった独自の特性を持っており、寸法安定性に大きく影響します。したがって、特定の用途および材料選定に対して達成可能な公差を設定するには、プラスチック押出メーカーと密接に連携することが不可欠です。量産開始前に公差を検証するために、試作および試運転を行うことがよく必要になります。

よく 聞かれる 質問

1. 公差はどのように指定しますか?

公差は設計図面および技術図面に記載されています。通常、寸法の横にプラスマイナス記号(±)を使用して表されます(例:1.500" ±0.010")。形状や位置に関するより複雑な要求事項については、ASME Y14.5などの規格に準拠して、幾何公差(GD&T)の記号が使用されます。

2. 材料押出成形における公差とは何ですか?

材料押出成形には単一の公差値は存在せず、幅広く異なります。要因としては、材料(アルミニウム、PVC、ABS)、プロファイルのサイズと複雑さ、工具の品質などが含まれます。アルミニウムの場合、小さな特徴部では標準的な寸法公差が±0.008"程度であるのに対し、非常に大きなプロファイルでは±0.100"を超えることもあります。プラスチック押出成形の公差は、熱膨張のため一般的により緩やかになります。特定の範囲については、常に業界標準または製造業者に確認してください。

3. 公差限界の定義方法は?

公差の限界は、部品の機能的要件に基づいて定義されます。このプロセスでは、部品の適合性と機能に重要な寸法を特定し、過剰な公差設定を避けるためのコストベネフィット分析を行い、製造プロセスの能力を理解します。限界は、部品が意図した通りに機能することを保証しつつ、可能な限り緩やかに設定されるべきです。

4. 適切な公差の選び方は?

適切な公差を選定するには、複数のステップが必要です。まず、設計上の重要な特徴を特定します。次に、標準的な公差表をベースラインとして参照します。次に、性能上の理由から特に厳しい独自の公差を必要とする特徴があるかを判断します。最後に、最も重要なこととして、選定した押出成形メーカーと協力して、指定した公差がそのプロセスにおいて達成可能かつ費用対効果があることを確認します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——