ホットフォージング自動車部品メーカーの選び方

要点まとめ

ホットフォージングによる自動車部品メーカーは、金属を加熱した状態で極限の圧力をかけて成形し、車両システム向けに非常に強度が高く、耐久性があり、高精度な部品を製造することに特化しています。この工程は閉密鍛造とも呼ばれ、エンジン、駆動系、サスペンションなど、安全性が極めて重要な用途において優れた構造的完全性と信頼性を持つ部品を生み出すため、自動車業界において極めて重要です。適切なパートナーを選ぶ際には、認証の有無、材料に関する専門知識、技術的能力を確認する必要があります。

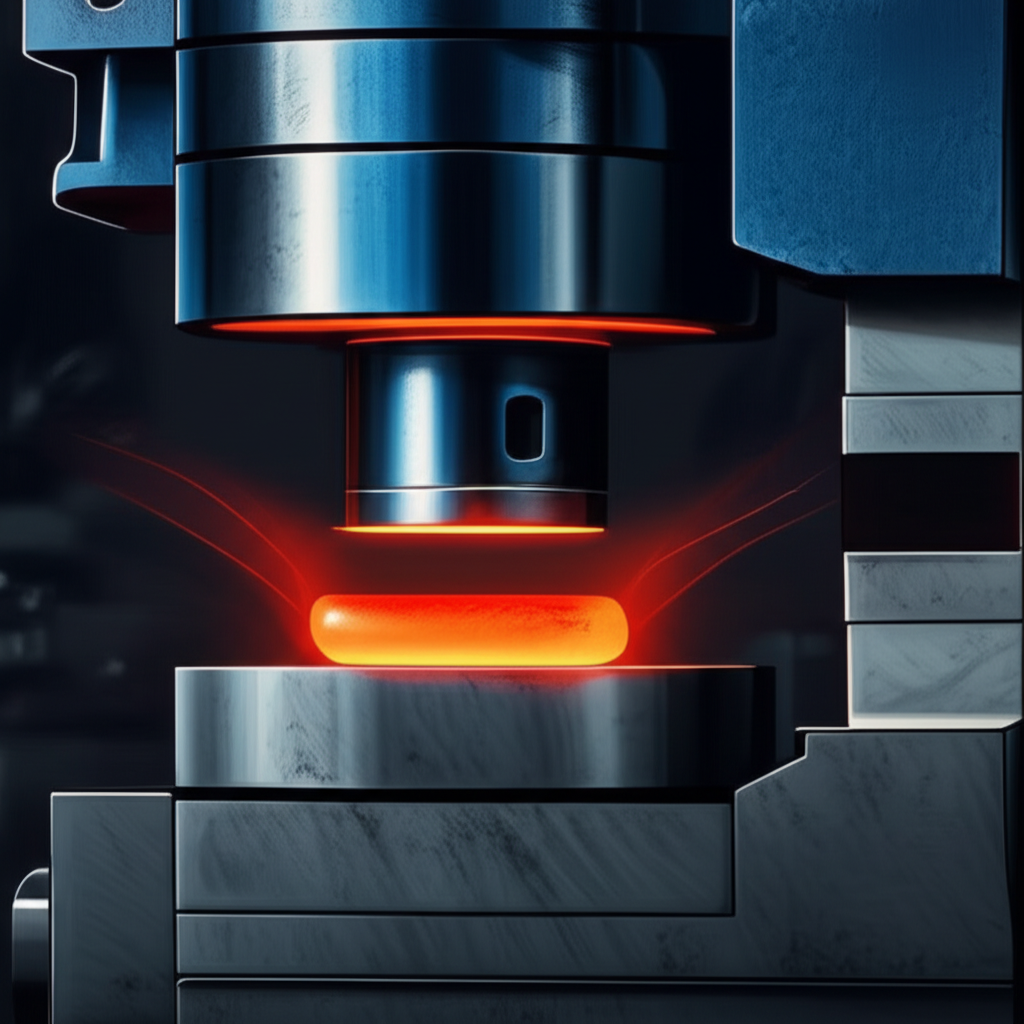

自動車部品におけるホットフォージング工程の理解

現代の自動車製造の中心にあるのは熱間鍛造プロセスであり、強度、耐久性、精度において比類ない組み合わせを持つ部品を生産することで知られている。特に閉型熱間鍛造は、高応力がかかる自動車用途の標準となっている。この技術では、金属ビレットを溶かすことなく可塑状態まで加熱し、その後最終部品の正確な形状をあらかじめ彫刻した2つの専用金型の間に押し込む。強い圧力により金属は金型の形状に完全に従い、ほぼ完成品に近いニアネットシェイプの部品が形成される。

この方法の主な利点は、金属内部の結晶粒構造に与える影響にある。専門家たちが詳細に説明しているように Cornell Forge 圧縮力により、金属の結晶粒が最終製品の形状の流れに沿って整列します。この冶金学的再結晶は、部品の強度、延性、および衝撃や疲労に対する耐性を高める、微細で均一な結晶構造をもたらします。鋳造では気孔や不均一性が生じる可能性がありますが、鍛造はより緻密で非多孔質な部品を作り出し、優れた構造的完全性を実現します。

閉型熱間鍛造プロセスは一般的に以下の3つの重要な工程に従います。

- 加熱: 原材料(通常は鋼材または合金のビレット)を炉中で特定の温度まで加熱し、可塑性を持ち加工可能な状態にします。

- 変形: 加熱されたビレットを専用金型の下半分に配置します。強力なプレスまたはハンマーによって2つの金型半分が押し合わされ、巨大な圧力下で金属を所望の形状に成形します。余分な材料(バリと呼ばれる)は金型の分割線から押し出され、後にトリミングされます。

- 冷却: 成形された部品は、内部応力や欠陥が生じることなく、強化された特性を維持できるよう、制御された条件下で冷却されます。

この綿密なプロセスにより、きわめて厳しい公差を持つ部品が得られ、その後の機械加工が最小限で済むため、廃棄物や全体的な製造コストを削減できます。これは、極端な応力に耐え、車両の寿命を通じて確実に性能を発揮しなければならない部品を製造する際の好ましい方法です。

ホットフォージングパートナー選定のための必須基準

ホットフォージングによる自動車部品メーカーを選ぶことは、製品の品質、安全性、サプライチェーンの信頼性に直接影響を与える重要な経営判断です。自動車業界の厳しい要求を満たせるかどうかを確認するためには、包括的な評価プロセスを実施し、品質管理体制、技術的専門知識、運用上の柔軟性といったいくつかの主要分野に注力する必要があります。これらの基準は、単純なコスト分析を超えたものです。

認証と品質基準

自動車サプライヤーにとって最も重要な資格は IATF 16949認証 です。このグローバル品質管理規格は自動車業界に特化しており、製造業者が継続的改善、欠陥の防止、および変動や無駄の削減への取り組みを示しています。この認証はTier IおよびTier IIサプライヤーにとって必須条件です。これにより、プロセスが文書化され、管理され、一貫して監視されることで、最高レベルの安全性と性能基準を満たす部品を生産できることを保証します。

素材の専門知識と調達

優れた鍛造パートナーは、炭素鋼、合金鋼、ステンレス鋼など、さまざまな材料を扱う深い専門知識を示す必要があります。素材の選定は、高強度ギアや耐食性サスペンション部品など、最終製品の性能にとって極めて重要です。製造業者は、高品質な原材料を調達するための堅牢なサプライチェーンを持ち、特定の用途における応力、温度、環境条件に最適な合金を推奨できる冶金学的知識を有しているべきです。

技術およびエンジニアリング能力

認証を超えて、製造業者の技術的能力が最も重要です。これには、部品のサイズおよび重量に対する対応能力、鍛造設備(油圧プレスやハンマーなど)の高度さ、および自社内での金型設計・製造能力が含まれます。金型を自社で製造できるパートナーは、リードタイムを大幅に短縮し、精度を向上させることができます。さらに、CNCマシニング、熱処理、仕上げ加工などの二次加工サービスについても確認してください。量産-readyな部品を一貫して提供できる統合的プロバイダーは、物流を簡素化し、製造工程全体での品質管理を確実にします。

カスタムソリューションを必要とする企業にとって、製造業者がカスタムサービスを提供できる能力は不可欠です。例えば、 シャオイ金属技術 彼らは小ロットの検証向けの迅速なプロトタイピングから大規模な量産までを専門としており、これによりその能力を示しています。自社内での金型製造と戦略的な物流を含む統合的アプローチにより、グローバルサプライチェーンにおける精度と効率を確保しており、構想から完成までのプロジェクトを支援できるパートナーの価値を強調しています。

ホットフォージングで製造される一般的な自動車部品

ホットフォージングは、強度と信頼性が絶対に欠かせない重要な自動車部品を製造する上での基盤技術です。この工程は、常に応力、振動、温度変化にさらされるエンジン、駆動系、サスペンション、シャシーの部品に不可欠です。鍛造部品が持つ優れた機械的特性により、車両の安全性と長寿命が保たれます。以下に、ホットフォージングで生産される自動車部品の代表例を示します。

主な鍛造部品には以下のものがあります:

- エンジンおよび駆動系部品: コンロッド、クランクシャフト、カムシャフト、トランスミッションギアなどの部品は、エンジン内の巨大な力と高サイクル疲労に耐えられるように鍛造されます。リングギアやドライブシャフトも、その強度と耐久性のために鍛造に依存しています。

- サスペンションおよびステアリング部品: コントロールアーム、ボールジョイント、タイロッドエンド、ハブ、スピンドルなど安全性を左右する部品は、ほぼ完全に鍛造されています。これらの構造的完全性は、車両の制御を維持し、路面からの衝撃を吸収するために不可欠です。

- シャシーおよび構造部品: 車体フレームを形成し主要ユニットを接続する各種ヨーク、フランジ、ブラケットは、剛性が高く信頼性のある構造を提供するために鍛造されます。ドアヒンジのような小さなハードウェアでさえ、耐久性向上のために鍛造されることがあります。

以下の表は、これらの部品のいくつかと、鍛造が好まれる主な理由を示しています。

| 構成部品 | 主な機能 | 鍛造が選ばれる理由 |

|---|---|---|

| コンロッド | ピストンをクランクシャフトに接続する | 燃焼による力を扱うための高い引張強度および圧縮強度。 |

| コントロールアーム | ホイールハブを車体フレームに接続する | 継続的な道路振動に耐えるための優れた疲労強度。 |

| リングギア | プロペラシャフトからデフへ動力を伝達する。 | ギア同士の接触に適した優れた耐摩耗性と靭性。 |

| タイロッドエンド | ステアリングシステムを車輪に接続する。 | 正確で信頼性の高いステアリング制御を保証するための高い構造的完全性。 |

| ハブおよびスピンデル | 車輪を取り付け、車両の重量を支える。 | 卓越した荷重承受能力と衝撃力に対する耐性。 |

米国自動車鍛造業界のナビゲート

北米で事業を展開する企業にとって、米国国内のホットフォージング自動車部品メーカーからの調達は、戦略的に大きな利点をもたらします。国内の鍛造産業は、品質への強い関心、先進技術、そして厳格な業界基準の遵守が特徴です。国内サプライヤーとの提携により、より強靭なサプライチェーン、より良いコミュニケーション、製造プロセスに対するより高度な監視が可能となり、これらは急成長する自動車業界において極めて重要な要素です。

国内調達の主な利点の一つは、サプライチェーンのセキュリティが強化されることです。地元または地域の製造業者に依存することで、納期が短縮され、国際輸送の混乱、関税、地政学的不安定性に起因するリスクを軽減できます。この近接性によりジャストインタイム(JIT)納入モデルが可能となり、在庫コストを削減し、生産効率を向上させることができます。さらに、同じ規制環境内で業務を行うことで、労働、安全、環境基準への準拠が保証されます。

米国の主要鍛造企業は、革新性と品質への取り組みを通じて他社と差別化していることがよくあります。業界概要で指摘されているように Zetwerk トップメーカーは最先端の設備やプロセスに多額の投資を行い、高い精度と性能基準を満たす部品を提供しています。米国ベースのパートナーを評価する際には、前述の厳しい基準を同様に適用することが不可欠です。IATF 16949認証の有無を確認し、素材およびエンジニアリング分野の専門知識を評価するとともに、自社の特定の生産量および技術要件を満たす能力を検証してください。

適切な製造業者の選択

理想的な熱間鍛造自動車部品メーカーを選定することは、最終製品の品質と信頼性を確保するための基本的なステップです。この決定は、候補となるパートナーの品質管理体制、技術力、および貴社チームの一員として協力的に業務を遂行できる能力について包括的に評価することに基づいて行うべきです。IATF 16949認証を重視することで、自動車業界レベルの品質基準が確保され、使用材料に関する専門知識やエンジニアリング能力について詳細に検討することで、特定の用途にそのメーカーが適しているかを判断できます。

最終的には、優れた製造パートナーシップは、信頼と透明性、そして卓越性への共有された取り組みを基盤として築かれます。これらの重要な基準に注力することで、優れた部品を提供するだけでなく、サプライチェーンを強化し、市場における競争力を高めるような関係を築くことができます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——