ステンプドスチール製コントロールアームが燃費に与える影響

要点まとめ

スタンプ鋼製のコントロールアームは、鋳造アルミニウムなどの代替材料と比べて重量が大きいため、通常、燃費に悪影響を及ぼします。車両の総重量を削減することは、1ガロンあたりの走行マイル数(MPG)を向上させるための重要な戦略であり、より軽量な部品は大きな要因となります。鋼材とアルミニウム材の選択には、明確なトレードオフがあります。鋼材はコストが低く耐久性が高い一方で、アルミニウムは価格が高くなるものの、大幅な軽量化により優れた燃費性能とハンドリングを実現します。

基本原則:車両の重量が燃費に与える影響

コントロールアームと燃費に関する議論の中心にあるのは、自動車工学における基本的な概念である「ライトウェイティング(軽量化)」です。この戦略は、加速および速度維持に必要なエネルギーを低減するために車両の全体質量を減少させることであり、これは直接的に優れた燃費性能につながります。据え置き科学者連合( 憂慮する科学者たちの会 この原理は、現代の効率基準を満たすうえでの柱となるものです。古典物理学によれば、質量が小さいほど移動に必要な力も小さくなるため、温室効果ガス排出量が削減され、燃費(1ガロンあたりの走行距離)も向上します。

この原理はサスペンションシステムを含むすべての部品に直接適用されます。車体のシャーシとホイールハブを接続するコントロールアームは、「非 sprung マス」と呼ばれる重要な構成要素です。これは、サスペンションスプリングで支えられていない部品(タイヤ、ホイール、ブレーキ、コントロールアームなど)の重量を指します。非 sprung マスを削減することは特に有益であり、全体的な軽量化に寄与するだけでなく、ハンドリング性や乗り心地の向上にもつながります。軽量な部品により、サスペンションが路面の凹凸に対してより迅速に反応でき、タイヤが路面とより良好に接触し、安定性とトラクションが向上します。

空気力学やエンジン技術などの要因が大きな役割を果たす一方で、部品の重量はエンジニアや自動車所有者自身が影響を与えることのできる具体的な要素です。車両から約100kgの重量を削減するごとに、専門家は燃料効率が3〜5%向上する可能性があると推定しています。したがって、コントロールアームなどの交換用部品を選ぶ際には、素材およびそれに伴う重量は、車両の性能と運用コストを最適化しようとするすべての人にとって極めて重要な検討事項となります。

プレス鋼製対アルミニウム製コントロールアーム:詳細な比較

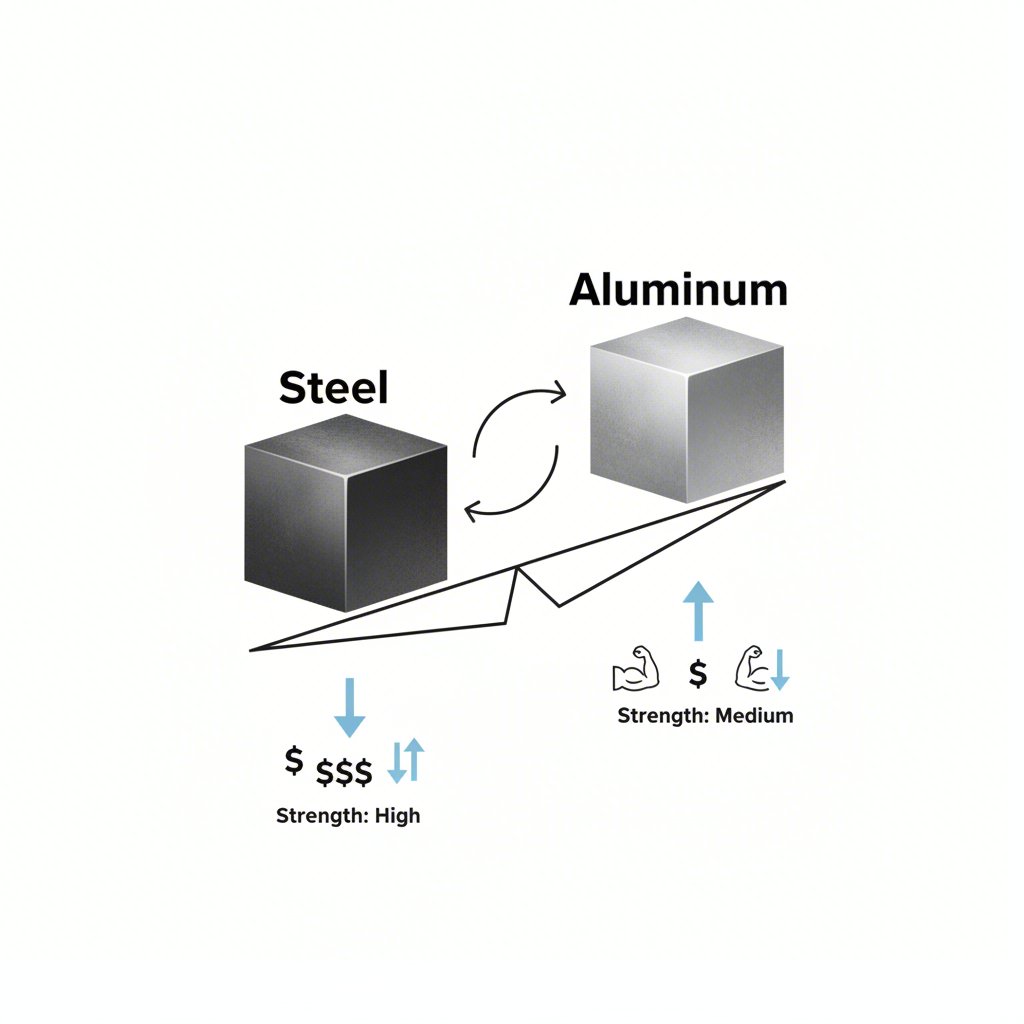

コントロールアームを評価する際、最も一般的に使用される2つの素材はプレス鋼と鋳造アルミニウムであり、それぞれ特徴が異なります。これらを選択する際の判断は、コスト、耐久性、および燃費に関わる性能目標のバランスにかかっており、特に重要です。プレス鋼はその強度と低製造コストから、多くのメーカーで長年にわたり伝統的な選択肢となっており、信頼性が高く予算に優しい選択肢です。ただし、その主な欠点は重量です。

一方、効率が重視されるパフォーマンス車や新型車では、アルミ製コントロールアームがますます人気を集めています。Metrix Premium Partsによる 比較でも指摘されているように アルミニウムは鋼鉄に比べて著しく軽量です。この軽量化により車両の非懸架質量が減少し、サスペンションの応答性が向上し、ハンドリングが改善され、最も重要なことに燃費が向上します。また、アルミニウムは自然な耐腐食性を備えており、湿潤気候では適切にコーティングしない限り錆びやすい鋼鉄と比較して大きな利点があります。

しかし、これらの利点には代償があります。アルミニウムは素材コストおよび製造コストの面で、一般的に鋼鉄よりも高価です。鋼鉄は頑丈な耐久性と強い衝撃に耐える能力があることで知られており、トラックや過酷な使用用途に適していますが、アルミニウムは極端なストレス下で損傷を受けやすくなる可能性があります。最終的な選択は、特定のニーズによって異なります。すなわち、費用対効果と高い強度を求める場合は鋼鉄、軽量性による性能と効率の向上を求める場合はアルミニウムです。

意思決定を簡素化するために、各材料の主要な特性を以下に直接比較しました。

| 特徴 | プレス成形鋼板 | 鋳造アルミニウム |

|---|---|---|

| 重量 | 重く、燃料効率に悪影響を及ぼす可能性があります。 | 大幅に軽量で、燃料効率とハンドリングが向上します。 |

| 費用 | 一般的に安価で、費用対効果が高いです。 | 素材費および製造コストが高くなります。 |

| 耐久性 | 非常に強く耐久性があり、過酷な使用に適しています。 | 強度は高いですが、極端な衝撃による損傷を受けやすい場合があります。 |

| 腐食に強い | 保護コーティングが損なわれた場合、錆びやすいです。 | 自然に腐食に抵抗する性質があります。 |

| ハンドリングへの影響 | 重量が重いため、ハンドリングの応答性が低下する可能性があります。 | 非懸架質量を軽減することで、トラクション性能とコーナリング性能が向上します。 |

素材を超えて:製造工程が果たす性能への貢献

鋼材とアルミニウムの選択が極めて重要である一方で、製造工程(プレス成形、鋳造、鍛造)はさらに別の複雑さを加え、コントロールアームの最終的な性能に大きな影響を与えます。これらの製法を理解することは、自動車メーカーおよび部品メーカーが行っているエンジニアリング上のトレードオフを正しく評価する上で不可欠です。各技術は完成品に異なる特性を与え、強度対重量比からコストに至るまで、あらゆる側面に影響を及ぼします。

最も一般的な方法には以下のようなものがあります:

- プレス加工: このプロセスでは、金属板を金型を使って所定の形状に成形します。プレス成形された鋼製コントロールアームは、大量生産においてコスト効率が良いため、多くの乗用車で広く採用されています。従来は重量が大きいことと関連づけられていましたが、高張力鋼合金に関する現代の技術進歩により、これまで以上に軽量かつ頑丈なプレス成形部品の製造が可能になっています。

- 鋳造: この方法では、溶融金属(アルミニウムや鉄など)を金型に流し込みます。鋳造により、より複雑な形状が可能になり、材料使用量や重量を最小限に抑えながら強度を最適化できます。鋳造アルミニウムアームは、軽量性に優れた選択肢として広く用いられています。

- 鍛造: 鍛造は、局所的な圧縮力を用いて金属を成形する工程です。このプロセスにより金属の内部結晶粒構造が整列し、プレス成形品や鋳造品と比べて、高い強度および疲労抵抗性を持つ部品が得られます。鍛造アルミニウムアームは、高強度と低重量が極めて重要となる高性能車両に多く採用されています。

興味深いことに、プレス鋼材は重い素材と見なされることが多い一方で、現代の軽量化戦略において重要な役割を果たし続けています。自動車メーカーは、より厳しい排出基準を満たす必要があり、常に圧力を受けており、高張力低合金(HSLA)鋼材を用いた高度なプレス加工技術により、強度が高く、しかも意外に軽量な部品をコストを抑えながら製造することが可能になっています。自動車メーカーにとって、精度、品質、コスト効率のこのバランスを実現することは極めて重要です。この分野に特化した企業である Shaoyi (Ningbo) Metal Technology Co., Ltd. は、初期の試作段階から大規模な量産まで、こうした複雑で高性能な部品を生産するために必要な高度な金属プレス加工ソリューションを提供しています。

最終的には、部品の性能はその素材と成形方法の組み合わせによって決まります。鍛造アルミニウム製のアームは鋳造アルミニウム製のものとは異なる特性を持ち、現代の高張力鋼をプレス成形したアームは、古いシンプルな設計よりも優れた性能を発揮する可能性があります。交換用部品を選ぶ際には、求める性能特性を得るために、この両方の要因を検討することが重要です。

よく 聞かれる 質問

1. コントロールアームに最適な素材は何ですか?

最適な素材は一つではなく、理想の選択肢はあなたの優先事項によって異なります。最大の性能、ハンドリングの向上、燃費効率の改善を求めている場合、軽量な鋳造アルミニウムが好まれることが多く、例えば Perform-Ex Auto などの小売業者が提供するガイドでも強調されています。ただし、主な関心事が耐久性、初期コスト、および過酷な使用における強度である場合は、プレス加工または鋳造された鋼材が依然として優れた信頼性を持つ選択肢です。

2. スタンプ式と鍛造式のコントロールアームの違いは何ですか?

主な違いは製造工程とそれによって得られる強度にあります。プレス成形されたコントロールアームは、鋼板を所望の形状に押し込むことで作られ、大量生産においてコスト効率の高い方法です。鍛造されたコントロールアームは、金属を加熱して金型内で圧縮することで作られます。この鍛造プロセスにより、金属内部の結晶粒の流れが部品の形状に沿って整列し、結果としてプレス成形や鋳造された部品よりもはるかに強く、疲労に対してより耐性のある部品が得られます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——