自動車金型製造における自動化が革新を推進する方法

要点まとめ

自動車用金型製造における自動化は、ロボット技術、高度なセンサー、インテリジェントソフトウェアを活用して金属部品の生産を変革します。スタンピングや溶接といった複数の複雑な工程を、単一の効率化されたダイカストプロセスに統合することで、この技術は生産速度を著しく向上させ、製造コストを削減し、部品品質を高め、作業者の安全性を改善します。これは現代の車両生産の柱であり、大型の一体成型アンダーボディや電気自動車(EV)向けの軽量化といった革新を可能にしています。

ダイカスト自動化とは何か、そしてなぜ自動車製造を革新しているのか

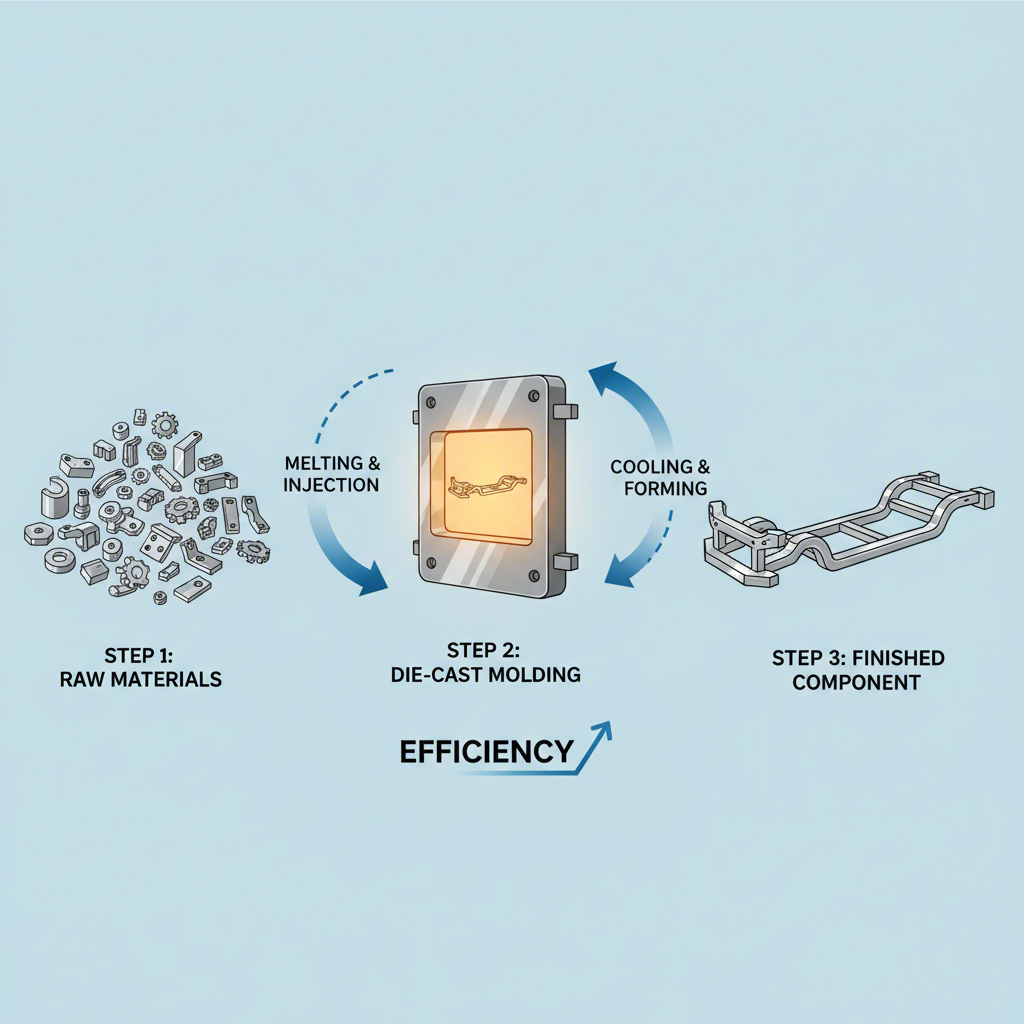

ダイカスト自動化とは、溶融金属の取り扱いから最終品質検査まで、ダイカスト工程のすべての段階を合理化するために、ロボットシステム、センサー、高度なソフトウェアを戦略的に活用することを指します。この統合は、長年にわたり個々の金属板をプレス加工し、何百台ものロボットで溶接し、塗装して最終組み立てを行うという一連の分離された工程に依存してきた従来の自動車製造から、根本的に脱却するものです。自動化により、この複雑で多段階にわたるワークフローが、より効率的で統合された作業へと集約されます。

この技術の革新的な影響は、テスラなどの自動車メーカーが先駆けて導入した「ギガキャスティング」という概念に最もよく表れています。車両のアンダーボディを数十個の小さなスタンプ部品を溶接して組み立てる代わりに、巨大なダイカスト機械が溶融アルミニウムを金型に注入し、車体の大きな部分を一度に一体成形します。この手法により、生産ラインが劇的に簡素化されます。例えば、79点もの個別スタンプ部品を使用していた構造を、たった1つか2つの大型ダイカスト部品に置き換えた具体的な事例があります。国際自動化協会(ISA)の報告書 国際自動化協会(ISA) によると、この統合によってロボット溶接ポイントの数が約800か所からわずか50か所まで削減されました。

この変化は、効率性とスピードに極めて大きな影響を及ぼしている。車体の白身(ボディインホワイト)を打ち抜いて溶接する従来の工程には、1〜2時間かかっていた。一方、一体成型ダイカストでは、同じ構造部品をわずか3〜5分で製造できる。サイクルタイムのこの大幅な短縮は、生産車両の出荷を加速するだけでなく、大型のダイカスト機械1台で溶接ロボットの整備ライン全体を置き換えられるため、生産に必要な工場面積を著しく削減することにもつながっている。

さらに、この革新は電気自動車(EV)の進化を促進する上で極めて重要です。EVにおける主な課題の一つは「航続距離への不安」(range anxiety)であり、これを解消するためメーカーはより多くのバッテリーモジュールを追加しています。しかし、これにより車両重量が大幅に増加し、結果として航続距離が低下するという悪循環が生じます。一体成型ダイカスト技術を用いることで、より軽量かつ高強度な車体を製造することが可能になり、このプロセスは「軽量化(lightweighting)」と呼ばれます。車両全体の重量を削減することで、メーカーは構造的強度を犠牲にすることなくバッテリー効率を向上させ、航続距離を延長できます。このように、自動化は次世代自動車設計を推進する鍵となる要素です。

ダイカストにおける自動化の主な利点と機会

自動化されたダイカストの採用は、安全性、効率性、品質、およびコスト効果における著しい改善に基づいた説得力のあるビジネスケースを提供します。これらの利点は大量生産における最も根強い課題のいくつかに対処しており、よりスリムで競争力のある生産体制への明確な道筋を示しています。危険で繰り返しの作業を自動化することで、製造業者は新たなレベルの生産性と精度を実現できます。

最も即座に得られる重要な利点の一つは、作業者の安全性の向上です。ダイカストの作業環境では極端な高温、溶融金属、高圧の射出システムが存在し、これらは作業者にとって重大なリスクを伴います。 Convergix Automation が指摘しているように、ロボットはこうした過酷な環境に耐えるように設計されています。ロボットは溶融アルミニウムの注湯、金型の潤滑、新しく成形された鋳物の取出しなどの作業を危険にさらされることなく行うことができ、従業員にとってより安全で快適な作業環境を実現します。

自動化は効率性とスピードにおいても大きな向上を実現します。人間の作業員とは異なり、ロボットシステムは休憩や疲労なしに継続的に稼働できるため、生産量の増加とサイクル時間の短縮につながります。この能力は、自動車業界における大量生産の要求に対応するために不可欠です。この影響の好例として、自動車部品サプライヤーのPentaflexによるケーススタディがあります。同社は半自動組立システムを導入し、 JR Automation との共同で、労働力要件を劇的に70%削減するとともに生産サイクルを短縮し、従業員をより付加価値の高い業務へスキルアップさせることが可能になりました。

速度を超えて、自動化は優れた品質と一貫性を保証します。金型への潤滑剤の塗布などの手作業工程では、オペレーターごとに作業にばらつきが生じ、鋳造欠陥につながる可能性があります。自動化システムはこうした作業を毎回機械的な精度で実行し、潤滑剤の均一な塗布と部品品質の一貫性を確保します。この繰り返し精度により、不良品を最小限に抑え、スクラップ率を低下させ、より信頼性が高く、厳しい公差を持つ最終製品を実現します。

最終的に、これらの利点は大幅なコスト削減につながります。一体型ダイカストに関するISAレポートでは、この技術によって製造コストを最大40%削減できると指摘しています。これらの節約は、労働力の削減、材料の無駄の低減、生産工程の減少、およびスクラップ率の低下など、複数の側面から達成されます。プロセス全体を最適化することで、自動化はメーカーがダイカスト工程の近代化に投資する強力な財務的インセンティブを提供します。

ダイカスト工程における主要な自動化技術

ダイカストの自動化を成功させるには、原材料から完成品までの各工程を統合的に管理する一連の技術が協調して動作することが必要です。これらのシステムは、製造プロセスの重要な段階で手作業を置き換え、精度、安全性、効率性を確保します。主な技術には、高度なロボット工学、マシンビジョン、および製造ワークフローの各ステップを監視するインテリジェント制御システムが含まれます。

工程は 材料搬送および注湯 自動 guided vehicles(AGVs)は、炉からダイカスト機械まで溶融アルミニウムを輸送でき、ロボットアームが各ショットに必要な正確な量の金属をすくうという危険な作業を実行します。これにより、作業者が極度の高温にさらされるリスクが排除され、毎サイクルごとに一定の材料量が確保されるため、部品の品質にとって極めて重要です。鋳造後も、ロボットが金型から熱い部品を取り出し、冷却コンベア上やトリミングプレス内に配置するために使用されます。

次は 機械の監視および金型準備 各サイクルの前に、金型をスプレーオイルで潤滑する必要があります。これにより、鋳造物が金型に張り付くのを防ぎ、金型の温度を管理できます。専用のスプレーヘッドを装備したロボットが、すべての表面に均一に潤滑剤を正確に塗布します。この自動潤滑は手作業のスプレーに比べてはるかに正確であり、金型の寿命を延ばし、鋳造欠陥を防ぐ上で極めて重要です。また、ロボットは金型の閉鎖と射出サイクルの開始をマシンに信号で伝え、機械のオペレーションをシームレスに管理します。

品質管理と検査 最も重要な進歩の分野の一つを示しています。自動光学検査(AOI)システムは、高解像度カメラと高度なソフトウェアを使用して、各部品の亀裂、気孔、寸法誤差などの表面欠陥をスキャンします。以下に説明するように Die-Matic これらのシステムにより、人間の目では見逃されがちな欠陥を検出でき、高品質な部品のみが次の工程に進むことを保証します。さらに高い精度を得るために、座標測定機(CMM)を使用して、部品の寸法が厳格な設計仕様を満たしているかを確認できます。

終わりに 処理後 仕上げ作業も自動化に向いている代表的なタスクです。部品を鋳造した後、しばしばフラッシュやバリとして知られる余分な材料が残るため、これを除去する必要があります。ロボットアームにはデバリング、トリミング、ドリリング、研削などの作業を行うためのツールを取り付けることができ、高い精度と再現性を実現します。これにより仕上げ工程が迅速化されるだけでなく、最終製品の一貫性も向上します。このような高度なシステムの導入を目指す製造業者向けに、専門のプロバイダーがカスタムダイキャスト金型およびコンポーネントの設計・製作を支援しており、これらは自動化生産ラインの基盤を形成します。

今後の展望:自動化と自動車製造の進化

ダイカストにおける自動化は、現在のプロセスを最適化するだけではなく、自動車産業の未来を形作る基盤技術です。製造業者が電動車両への移行、サプライチェーンの混乱、変化する消費者ニーズといった課題に直面する中で、高度な自動化は、より強靭で革新的な生産エコシステムを構築するために必要な柔軟性と知能を提供します。その進化の方向性は、よりスマートで、つながりが強く、高適応性を持つ工場へと向かっています。

この進化を牽引する主な要因の一つは、 電気自動車およびハイブリッド車 これらの車両には、バッテリートレイやパワートレインハウジングなど、ダイカストに最適な複雑で高度に統合された部品が必要とされます。自動化により、これらの部品を効率的に生産するために必要な精度と規模を実現できます。ギガキャスティングなどの技術は、車両プラットフォームをより軽量かつ高剛性にし、安全性と航続距離を向上させることから、EV製造戦略の中核となってきています。バッテリー技術が進化するにつれ、自動化システムは新しい設計や化学組成に生産ラインを適応させる上で極めて重要になります。

概念について スマートサプライチェーン もう一つの主要なトレンドです。自動化は工場の生産ラインを超えて拡大し、よりインテリジェントな物流および在庫管理を実現しています。AI駆動の分析を統合することで、製造業者は材料の不足を予測し、在庫レベルを最適化し、RFIDやIoTなどの技術を用いて部品の追跡性を強化することが可能になります。このようなデータ主導のアプローチにより、ダウンタイムが最小限に抑えられ、グローバルなサプライチェーンの混乱に対してより機敏に対応できるため、サプライチェーン全体がより強固になります。

さらに、 デジタルツインとシミュレーション 生産ラインの設計と管理方法を革新しています。デジタルツインとは、物理的なシステムの仮想的レプリカであり、エンジニアが金型鋳造プロセス全体をシミュレーションし、さまざまな構成をテストして、実際の設備を1つも設置する前に潜在的なボトルネックを特定できるようにします。この仮想立上げ(バーチャルコミッショニング)により時間とリソースが節約され、新しく導入される自動化システムが初日から最適なパフォーマンスを発揮できるようになります。この技術はIndustry 4.0の柱であり、継続的な改善と予知保全を可能にします。

将来を見据えると、これらのトレンドはモジュール式で柔軟性のある生産体制へと向かっています。自動化により製造業者は市場の変化に迅速に対応できるようになります。こうした高度なシステムへの投資は、もはや単なる効率向上のためではなく、急速に変化する業界において競争優位を維持しようとするあらゆる自動車メーカーにとって戦略的に不可欠となっています。

自動化されたダイカストの戦略的重要性

自動化を自動車用金型製造に統合することは、単なる段階的な改善以上の意味を持ち、生産効率、車両設計、業界競争力の限界を再定義するパラダイムシフトです。複雑で多段階にわたる工程を1つの効率化された工程に集約することで、この技術は軽量化、コスト削減、市場投入スピードという現代の課題に対して強力な解決策を提供します。作業者の安全性の向上から完璧な部品品質の確保まで、そのメリットは包括的かつ説得力があります。

自動車業界が電動化およびデジタル接続の未来へと急速に進む中、先進製造の役割はさらに大きくなるばかりです。ギガキャスティングやAI駆動の品質管理といった技術は、もはや未来の概念ではなく、次世代車両を今日の現場で実際に生産するためにすでに活用されている実用的なツールとなっています。OEMメーカーおよびサプライヤーにとって、自動化の受容は単なる選択肢ではなく、存続と成長のための戦略的必須条件です。より強く、より軽量で、より複雑な部品を大規模に生産する能力こそが、今後数年間における業界リーダーの決定的特徴となるでしょう。

よく 聞かれる 質問

1. ダイカスト成形は自動化できますか?

はい、ダイカストは自動化に非常に適しています。ロボットや自動システムを使用することで、溶融金属の注入、金型の潤滑、完成品の取出し、品質検査に至るまで、工程のほぼすべてを効率的に管理できます。この自動化により、生産速度が向上し、危険な環境から人間を排除することで安全性が高まり、製品品質の一貫性も確保されます。

2. 自動車製造ではどのように自動化が活用されていますか?

自動車製造では、生産ライン全体で自動化が広範にわたって使用されています。ロボットは溶接、塗装、組立、材料搬送などの作業に不可欠です。ダイカストの分野では、大型の構造部品の成形、溶融金属の取り扱い、マシンビジョンによる欠陥検査、トリミングやバリ取りなどの後処理工程に自動化が導入されており、これらすべてが生産能力の拡大と作業員の保護に貢献しています。

3. 業務用自動化にはどのような種類がありますか?

産業用オートメーションの主な4種類は、固定オートメーション、プログラム可能なオートメーション、柔軟なオートメーション、および統合オートメーションです。固定オートメーションは、専用機器を使用して大量生産かつ反復的な作業に使用されます。プログラム可能なオートメーションは、異なる製品構成に対応するために工程の順序を変更できるものです。柔軟なオートメーションは、プログラム可能なオートメーションを発展させたもので、異なる製品間の迅速な切り替えが可能です。統合オートメーションは、これらのすべてのシステムを中央制御システムで接続し、完全に統一された生産プロセスを実現します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——