鍛造と鋳造:自動車部品における強度と複雑さの選択

要点まとめ

自動車部品に鍛造と鋳造のどちらを選ぶかは、強度と設計の複雑さの間でのトレードオフにかかっています。鍛造は固体の金属を極めて高い圧力で成形するため、クランクシャフトやコンロッドなど高応力がかかる用途に適した、機械的強度が高く耐久性のある部品が得られます。一方、鋳造は溶融金属を金型に流し込む工程であり、エンジンブロックやトランスミッションハウジングなど、複雑な形状を持つ部品を比較的低コストで製造するのに適しています。

基本の理解:鍛造と鋳造とは何か?

鍛造と鋳造の違いを理解するには、それぞれの製造プロセスの基本原理を把握することが不可欠です。両方とも金属を成形する方法ですが、そのアプローチは根本的に異なり、自動車業界における材料特性や用途に明確な差をもたらします。これらのプロセスは金属の内部構造レベルで形状を変化させ、著しい組織的変化を引き起こします。

鋳造とは、金属を溶けるまで加熱し、その溶融金属を所定の形状に作られた金型またはダイへ流し込み、冷却・固化させる工程です。冷却後、新しい金属部品は金型の空洞部分の形状を受け取ります。以下に詳述されているように、 Reliance Foundry この方法は非常に多用途であり、他の方法では困難または不可能な大規模かつ高度に複雑な部品を製造できます。一般的な技術には、砂型鋳造、ダイカスト、インベスタメント鋳造があり、それぞれ異なる複雑さや生産量に適しています。

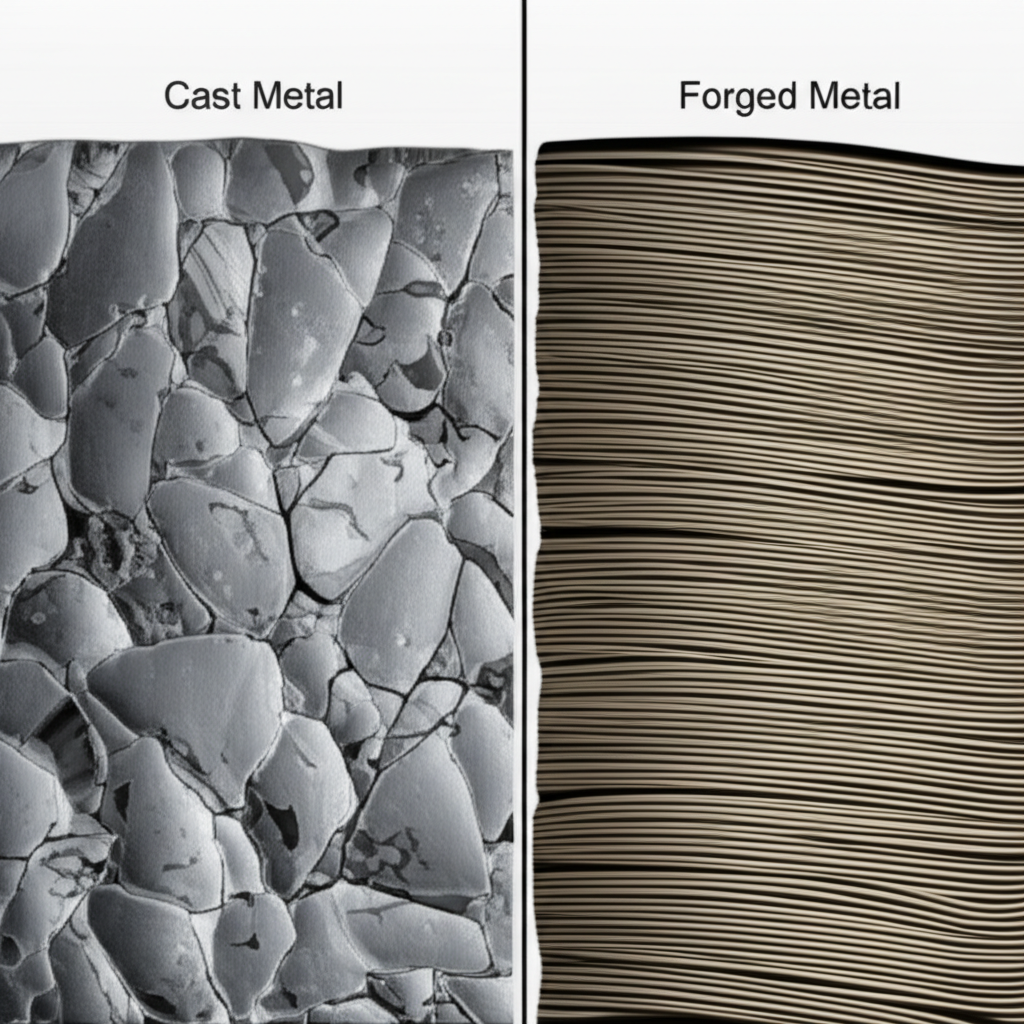

鍛造は、対照的に、金属をその固体状態で加工します。このプロセスでは、ビレットまたはインゴットと呼ばれる金属片に対し、ハンマー打ち、圧延、または圧縮によって非常に大きな熱的および機械的エネルギーを加え、変形させて所定の形状に成形します。この強い圧力により、金属内部の結晶粒組織が微細化され、部品の形状に沿って配向されます。この配向こそが、 VPIC Group が説明しているように、鍛造部品に優れた強度と疲労耐性を与えるものであり、そのため鍛造は最も古く、かつ最も信頼性の高い金属加工技術の一つとなっています。

主な相違点:直接比較

自動車部品において鍛造と鋳造のどちらを選ぶかは、性能、コスト、設計の可能性に直接影響します。それぞれの工程には、いくつかの重要な要素において一意の利点と制限があります。これらの違いを理解することは、特定の部品に対して最適な方法を選択する上で不可欠です。

耐久性 これは最も重要な相違点です。強度に関しては、鍛造が明らかに優れています。金属を機械的に変形させるプロセスにより、結晶粒組織が微細化され、内部の空隙や気孔が排除されます。その結果、鋳造品と比べて著しく強度が高くなり、靭性に優れ、衝撃や疲労に対する耐性も大幅に向上します。 Frigate Manufacturing 鍛造鋼は鋳造鋼よりも最大で26%強い可能性があると指摘しています。一方、鋳造では、溶融金属が冷却される際に気孔(閉じ込められた空気泡)などの欠陥が生じることがあり、これが弱点を引き起こし、全体的な構造的完全性を低下させる可能性があります。

設計の複雑さと細部表現: 複雑なデザインにおいては、鋳造が優位性を持っています。このプロセスは液体金属から始まるため、複雑な金型を埋めることができ、内部通路や薄肉部、詳細な形状を持つ部品を作成できます。そのため、エンジンブロックやシリンダーヘッドなどの部品に最適です。鍛造はこの点で制限があります。必要な巨大な圧力のため、特に複雑な内部形状を持つような高度に複雑な形状を作成するのは困難かつ高価になります。

材料の完全性と品質: 鍛造部品は一般的により予測可能で均一な材料構造を持ちます。結晶粒の流れが部品の輪郭に沿って形成され、機械的特性が向上します。鋳造部品は多くの用途に適していますが、よりランダムな粒状構造を持ち、冷却段階中に収縮、亀裂、または気孔などの欠陥が生じやすいという課題があります。ただし、X線検査などの高度な品質管理手法により、これらの問題を特定して軽減することが可能です。

コストと生産速度: 各方法の費用対効果は、部品の複雑さと生産量に大きく依存します。鋳造は、金型を何度も再利用でき、工程を高度に自動化できるため、複雑な部品や大量生産ではコストが低くなる傾向があります。鍛造は初期の金型コストが高額で、エネルギー消費も大きいため、初期費用がかかります。しかし、シンプルな形状を大量に生産する場合、鍛造は費用面で競争力を持つようになり、優れた耐久性により長期的な価値が高まります。

| 属性 | 鍛造 | 鋳造 |

|---|---|---|

| 耐久性 | 優れている。結晶粒構造が整っており、高密度。 | 低い。気孔や不規則な結晶粒構造の可能性がある。 |

| デザイン の 複雑さ | 限られている。シンプルな形状に最適。 | 優れている。複雑で精巧な幾何学的形状に理想的。 |

| 物質 的 な 誠実さ | 高い予測性があり、空洞がない。 | 気孔や収縮などの欠陥が生じる可能性がある。 |

| 費用 | 初期の金型コストは高いが、高応力部品については長期的な価値が高い。 | 金型コストが低く、複雑な形状や大量生産において費用対効果が高い。 |

自動車部品への応用:適切な製造プロセスの選定

自動車業界では、鍛造と鋳造の選択は、各部品の特定の性能要件に基づいて個別に行われる。それぞれのプロセスが持つ明確な利点から、車両の構造および動力伝達系における用途が明確に分かれている。

高応力用途のための鍛造部品: 鍛造は、極端な応力、高負荷、および繰り返しの疲労に耐えなければならない部品に最適な方法である。これは、故障が許されない重要な部品に一般的に使用される。 Admiral Tire and Auto によると、鍛造金属は優れた強度と耐久性を備えており、高性能エンジンにとって不可欠である。鍛造される自動車部品の例としては以下のものがある:

- クランクシャフトおよびコンロッド: これらの部品は、燃焼や回転力によって常に非常に大きな応力を受ける。鍛造により、エンジンの寿命まで耐えうる疲労強度が確保される。

- ギアおよびアクスルシャフト: これらの部品はトルクを伝達するものであり、高いねじり荷重に耐えなければならないため、鍛造による強度が不可欠です。

- ホイールスピンドルおよびサスペンション部品: 安全性にとって極めて重要であり、これらの部品は車両の重量を支え、路面からの衝撃を吸収しなければなりません。

堅牢で信頼性の高いカスタム部品を求めるメーカー向けに、専門プロバイダーは高度なソリューションを提供しています。例えば、 シャオイ金属技術 自動車業界向けに高品質でIATF 16949認証取得済みの熱間鍛造を専門としており、試作から量産まで一貫して対応しています。

複雑な構造部品用の鋳造品: 複雑さとコスト効率が重視される場面では、鋳造がその真価を発揮します。この工程により、エンジニアは流体用の複雑な内部通路、複雑な取付ポイント、あるいは鍛造や機械加工では不可能または費用がかかりすぎる統合機能を備えた部品を設計できるようになります。自動車用鋳造部品の例としては以下のようなものがあります:

- エンジンブロックとシリンダーヘッド: これらはエンジンの中で最も大きく、最も複雑な部品であり、複雑な冷却水通路、オイルギャラリー、および吸気/排気ポートを備えています。それらを製造する実現可能な唯一の方法は鋳造です。

- 送電箱: エンジンブロックと同様に、これらの部品はギア、クラッチ、油圧システムを収容するために複雑な形状を必要とします。

- インテークマニホールドおよびウォーターポンプ: これらの部品は空気、燃料、または冷却水の流れを制御するために特定の内部形状を必要とし、この作業には鋳造が非常に適しています。

長所と短所のまとめ:どちらの方法が優れているか?

結局のところ、問題はどちらのプロセスが普遍的に優れているかではなく、特定の用途に対してどちらが適切な選択であるかということです。鍛造も鋳造も現代の自動車製造において欠かせない存在です。それぞれの利点と欠点を最後にまとめておくことで、意思決定のプロセスを明確にすることができます。

鍛造

鍛造は強度と信頼性の最高峰であり、故障が壊滅的となる可能性のある重要な高応力部品にとって不可欠です。

- 利点は 優れた引張強度および疲労強度、微細な粒状構造による改善された冶金的特性、高い耐久性と信頼性、気孔などの欠陥が発生しにくい。

- 欠点: 初期の金型コストが高くなる、設計の複雑さに制限がある、非常に大きかったり複雑な部品には不適切であり、全体的により高価な工程となる可能性がある。

鋳造

鋳造は比類ない設計自由度を持ち、特に複雑な部品や大量生産において、多くの場合より経済的である。

- 利点は 非常に複雑で精巧な形状を作成できる能力、幅広い金属および合金に適用可能、複雑な部品における製造コストが低く、大量生産に効率的。

- 欠点: 鍛造に比べて機械的強度が低い、気孔や収縮などの内部欠陥が生じる可能性があり、正確な公差を得るために二次加工が必要になる場合がある。

よく 聞かれる 質問

1. 鋳造ではなく鍛造を選ぶ理由は何ですか?

強度、耐久性、疲労抵抗が求められる用途では、鋳造よりも鍛造を選ぶことになります。鍛造プロセスは金属の結晶粒構造を緻密にし、気孔などの欠陥を排除して、高い応力や衝撃に耐えられる部品を生み出します。そのため、クランクシャフトやコンロッドといった重要な自動車部品に最適です。

2. 鍛造と鋳造、どちらが優れていますか?

どちらのプロセスも本質的に「優れている」というわけではなく、最適な選択は部品の要件によって完全に異なります。高負荷環境での強度と信頼性が必要なら鍛造が適しています。一方、複雑で精巧な形状を低コストで製造できるため、エンジンブロックなど、設計の複雑さが引張強度の最大化よりも重要となる部品には鋳造が適しています。

3. 鋳造によって製造される自動車部品にはどのようなものがありますか?

鋳造は複雑な形状を作成できるため、多種多様な自動車部品が鋳造によって製造されています。一般的な例としては、エンジンブロック、シリンダーヘッド、ピストン、トランスミッションハウジング、インテークマニホールド、ウォーターポンプ、バルブカバーなどがあります。これらの部品には、流体用の複雑な内部通路が多く含まれており、このような構造は鋳造によって最も効果的に生産できます。

4. 鋳造部品と鍛造部品のエンジン部品の違いは何ですか?

主な違いは強度と製造工程にあります。コンロッドや高性能ピストンなどの鍛造エンジン部品は、固体金属を極めて高い圧力下で成形するため、非常に強く耐久性があります。一方、標準的なピストンやエンジンブロックなどの鋳造エンジン部品は、溶融金属を金型に流し込むことで作られます。強度は劣りますが、鋳造部品は生産コストが低く抑えられ、より複雑な形状にも対応できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——