強度の解禁:高性能自動車部品のための鍛造

要点まとめ

鍛造は高性能自動車部品において優れた製造プロセスであり、鋳造や切削加工で作られたものよりもはるかに強度が高く、耐久性に優れた部品を生み出します。この高い強度は、極めて高い圧力下で金属を成形する鍛造プロセスによって得られ、金属内部の結晶粒構造が部品の形状に沿って整然と配列されるためです。その結果、応力、疲労、破損に対する非常に優れた耐性が実現され、安全性が極めて重要となる用途に不可欠となります。

なぜ高性能部品には鍛造が最適なのか

過酷な環境での使用が求められる高性能車およびモータースポーツ用車両において、部品の故障は許されません。だからこそ 高性能自動車部品への鍛造の適用 鋳造やブランク材からの切削加工などの他の方法と比べて、鍛造は好まれる製造方法です。その基本的な利点は材料の微細構造にあります。鍛造では金属に局所的な圧縮力が加わり、内部の結晶粒組織を物理的に変化させ、微細化します。鋳造のように気孔が生じることもなく、また切削加工で結晶の流れを切断することもありません。鍛造では、部品の形状に沿って結晶が整列するように促されます。この連続的で断続のない結晶の流れにより、機械的性質が大幅に優れた部品が得られます。

この構造的完全性は、直接的に強度、靭性、疲労抵抗性の向上につながります。鍛造部品は破損することなく、より大きな応力、衝撃、繰り返し荷重に耐えることができます。製造の専門家が詳述しているように、これはブレーキシステムやサスペンションシステムなど、信頼性が極めて重要となる安全関連用途に最適であることを意味します。このプロセスにより金属が緻密化され、極端な圧力下で破損の原因となる内部の欠陥や空隙が排除されます。したがって鍛造品とは、単に強いだけでなく、使用期間中を通じて一貫して信頼性が高いものです。

鍛造品の重量比強度も重要な利点の一つであり、燃費と性能の向上を目指す自動車業界における軽量化の取り組みにおいて特に重要です。アルミニウムなどの材料の場合、鍛造プロセスにより機械的特性が大幅に改善され、応力や歪みに対する耐性が高まります。これは Al Forge Tech これにより、エンジニアは強度や耐久性を犠牲にすることなく、鋳造または切削加工された同等品よりも軽量な部品を設計できるようになります。これは高性能車両にとって極めて重要なバランスです。

自動車部品の鍛造プロセスの概要

鍛造自動車部品の製造には、部品の複雑さ、材料、必要な精度に応じて選択されるいくつかの特殊なプロセスが用いられます。これらの技術は実施される温度—熱間、温間、冷間鍛造—および使用される金型の種類によって大別されます。こうした手法を理解することで、製造業者がいかにして最高性能に必要な精密な形状と材料特性を実現しているかが明らかになります。

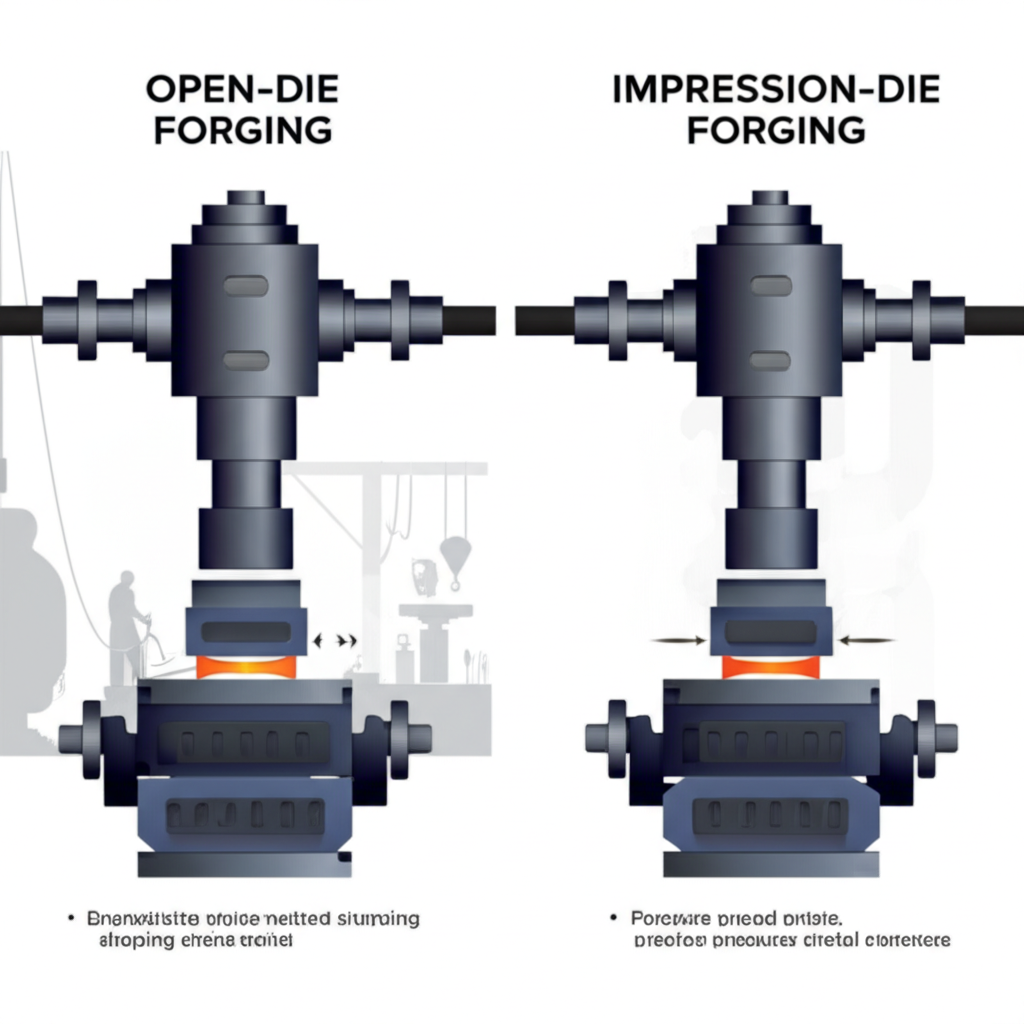

インプレッションダイ鍛造およびオープンダイ鍛造

自動車部品で最も一般的な方法は、閉密鍛造とも呼ばれるインプレッションダイ鍛造です。この工程では、最終製品の正確な形状が刻まれた2つの金型の間に金属のビレットを置き、強力なハンマーやプレスで金属を押し込んで金型の空洞を完全に埋めます。この技術は、厳しい公差を持つ複雑な形状の部品を製造するのに適しており、コンロッドやギアなどの部品に使用されます。一方、開放鍛造は、金属を完全に囲い込まず、平面または単純な金型の間で成形する方法です。精度はやや低く、二次的な機械加工が必要になることが多いですが、大型で比較的単純な部品に適しており、汎用性が高いのが特徴です。

精密鍛造およびドロップ鍛造

高精度ドロップ鍛造は、閉密鍛造の進化版であり、さらに厳しい公差とニアネットシェイプの結果を実現し、仕上げ加工の必要性を最小限に抑えることができます。以下に説明するとおり、 Sinoway Industry 、このプロセスに対するきめ細やかな制御は、トランスミッションやステアリングコンポーネントなど、寸法精度が絶対に必要な部品において極めて重要です。カスタムソリューションを求める企業向けには、専門プロバイダーが高度なサービスを提供しています。堅牢で信頼性の高い自動車用コンポーネントについては、 シャオイ金属技術 のカスタム鍛造サービスをご確認ください。同社は高品質なIATF16949認証取得済みの熱間鍛造に特化しており、小ロットの試作から量産まで、業界が卓越した精度で部品を供給できる能力を示しています。

冷間鍛造およびロール鍛造

冷間鍛造は常温またはそれに近い温度で行われます。この工程では、ひずみ硬化によって金属の強度が向上しますが、一般的にシンプルな形状とより延性の高い金属に限られます。優れた表面仕上げと高い寸法精度が得られます。ロール鍛造は別の技術であり、加熱された棒状の材料を溝のあるローラー間を通し、金属を段階的に成形していきます。知識ベースの記事によると Zetwerk この方法は、軸やドライブシャフトのような長くて細い部品を製造するのに効率的であり、材料の無駄を削減しつつ、望ましい結晶粒構造を作り出す。

自動車鍛造における主要材料

高性能自動車部品の最終的な特性を決定する上で、材料の選択は鍛造プロセス自体と同様に重要です。材料の選定は、強度、重量、耐熱性、コストといった特定の用途における要件に応じて行われます。自動車の鍛造で最も一般的に使用される材料には、高度な鋼合金、アルミニウム合金、およびチタンがあります。

鋼材合金: 炭素鋼および合金鋼は、その優れた強度、靭性、入手の容易さから、自動車鍛造業界の主力材料です。クランクシャフト、コンロッド、ギア、アクスルなど、高応力にさらされる幅広い部品に使用されています。焼入れや焼戻しなどの熱処理工程は、鍛造後に頻繁に適用され、鋼部品の機械的特性をさらに向上させ、熱処理専門家が詳述するような特定の耐久性および性能要件に適合させることが可能です。 Paulo .

アルミニウム合金: アルミニウムは高い比強度を持つため、車両の軽量化を目指す上で重要な材料です。サスペンションアーム、ホイール、ブレーキキャリパーなどの鍛造アルミニウム部品は、車両のアンスプリング質量を低減し、ハンドリング、加速性能、燃費効率を向上させます。鋼に比べて強度は劣りますが、密度が低いため、耐久性を犠牲にすることなく多くの用途で顕著な性能上の利点をもたらします。

チタン合金: 非常に高い強度と軽量性が求められる極限の用途において、チタンは最適な材料です。チタンは鋼鉄に匹敵する強度を持ちながら、その約半分の重量しかなく、優れた耐腐食性と高温環境下での性能も備えています。コストが高いため、鍛造チタンは通常、トップレベルのパフォーマンス車両やモータースポーツ用途に限定され、コンロッド、バルブ、排気システムなどの部品に使用されます。

重要な用途:鍛造部品が最高の性能を発揮する場所

鍛造部品の優れた特性は、故障が重大な事故につながりかねない自動車の部位において不可欠です。これらの部品はエンジン、駆動系、シャシーに集中しており、高性能自動車の安全性と信頼性の基盤を形成しています。

- エンジンおよび駆動系部品: 内燃機関は、非常に高い熱と圧力が加わる過酷な環境です。クランクシャフト、カムシャフト、コンロッド、ピストンなどの主要部品は、高性能用途ではほとんど鍛造によって製造されています。これらの部品は、何百万回ものサイクルにわたり、大きな力を確実に伝達しなければなりません。同様に、トランスミッションのギア、プロペラシャフト、ユニバーサルジョイントなどの駆動系部品も、激しい走行によるトルクや衝撃荷重に耐えられるよう鍛造されています。

- サスペンションおよびステアリングシステム: 車両のダイナミクスと安全性において、鍛造部品は極めて重要です。コントロールアーム、ステアリングナックル、ホイールハブは、路面からの継続的な力に耐えながら、正確なアライメントを維持しなければなりません。鍛造アルミニウムおよび鋼材の強度と疲労抵抗性により、これらの部品は信頼性高く機能し、コーナリング時や制動時の荷重下でも的確な操縦性を提供するとともに、構造的な破損を防ぎます。

- ブレーキシステム: ブレーキよりも安全性が重要なシステムはありません。鍛造ブレーキキャリパーは、鋳造品と比較して剛性と放熱性に優れているため、高性能車両で一般的に使用されています。この剛性により、強い制動圧力下でもキャリパーがたわむことが防がれ、ペダル操作時の感触が一貫してしっかりとしたものとなり、最大の制動力を発揮できます。

鍛造部品の比類ない信頼性

結局のところ、鍛造法が高性能自動車部品に採用されるのは、卓越した強度、耐久性、信頼性を備えた部品を製造できるその並ぶものなき能力の証です。鍛造プロセスは金属の結晶粒構造を物理的に緻密に再形成することで、他の製造方法では再現できないレベルの構造的完全性を部品に与えます。そのため、性能と安全性が最優先される重要用途において、鍛造は不可欠な選択肢となっています。

エンジンの中心部から、車両を路面に接続するサスペンションに至るまで、鍛造部品は自動車性能の限界を押し広げるために必要な信頼性と耐久性を提供します。技術が進歩するにつれて、精密鍛造技術も進化し続け、次世代の高性能車向けにさらに軽量で強度が高く、より複雑なコンポーネントの製造を可能にしていきます。

よく 聞かれる 質問

1. 鍛造プロセスにはどのような種類がありますか?

鍛造プロセスの主な4種類には、インプレッションダイ鍛造(閉じ型鍛造とも呼ばれる)、オープンダイ鍛造、冷間鍛造、シームレス圧延輪鍛造があります。各手法は部品の複雑さ、寸法精度、生産数量に関して異なる利点を持ち、さまざまな産業用途に適しています。

2. 鍛造できない金属はどれですか?

延性が限られている金属は、鍛造が困難または不可能です。これには鋳鉄や特定の高炭素鋼などのように、脆すぎて鍛造時の圧縮力に耐えると割れてしまう材料が含まれます。同様に、非常に高強度の合金の中には塑性変形に対して抵抗が大きすぎて、このプロセスで効果的に成形できないものもあります。

3. 鍛造は溶接よりも強度が高いですか?

多くの場合、鍛造部品は溶接部品よりも強度が高いと言えます。鍛造では部品全体にわたって連続的かつ整然とした結晶粒構造が形成され、全体的な強度や疲労抵抗性が向上します。一方、溶接は金属を溶かして融合させるため、継手部分に弱点や熱影響部、内部応力が生じる可能性があり、母材ほど強いとは限りません。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——