鍛造ホイールの構造タイプ:あなたのカスタムに合うのはどれ?

鍛造ホイールの構造の基本を理解する

高性能ホイールの選択肢を検討している際に『鍛造ホイール』とは何を意味するのかと思ったことはありますか?その本質的な答えは、鍛造ホイールが通常「 8,000〜10,000トン 」の極めて高い圧力で固体アルミニウムインゴットを圧縮して製造され、他のいかなる製造方法よりも密度が高く、はるかに強固な分子構造を持つということです。

鋳造ホイールは溶融アルミニウムを金型に流し込み、冷却するのに対し、鍛造ホイールは航空宇宙グレードの6061-T6アルミニウムの固体円筒ブロックを、制御された熱と極めて高い圧力によってホイールへと変形させます。このプロセスではアルミニウムが溶けることはなく、結晶構造を維持したまま塑性を持たせて再成形されます。この根本的な違いが鍛造製法と鋳造製法を分けており、そのためこれらのホイールが高価格で取引される理由を説明しています。

鍛造アルミニウムの強度に関する科学

鍛造ホイールと鋳造ホイールを比較する際、重要な違いは金属の粒状構造(グレイン構造)にあります。木材の木目を想像してみてください。木目の方向に沿って切断するほうが、横断するよりもはるかに容易です。金属も同様の振る舞いをし、鍛造はこの原理を活用しています。

鍛造プロセス中、アルミニウムの内部結晶構造は分子レベルでの再配列が生じます。結晶は引き伸ばされ、まっすぐになり、加えられた力の方向に沿って配向します。これにより、応力が材料内を通過するための連続的で方向性を持つ経路が形成されます。業界の試験によると、この配向された結晶構造により、鍛造ホイールは同じ負荷条件下で鋳造品と比較して 約2〜3倍の疲労寿命 を達成できるようになります。

鍛造リムが純粋な強度以上に提供しているものとは何でしょうか?その答えはほぼゼロの気孔率です。鋳造ホイールには、溶融金属が不均一に冷却される際に形成される微細な空気 pockets(気泡)や空隙が本質的に含まれています。これらの欠陥は、繰り返しの応力下で破損の可能性があるポイントとなります。鍛造ホイールはこの弱点を完全に排除し、材料全体にわたって均質な構造を実現します。

鍛造ホイールの定義は最終的に次の点に帰着します。引張強度、疲労抵抗、衝撃性能において優れた性能を持つよう分子レベルで設計されたホイールです。同等の鋳造ホイールと比較して通常25〜30%軽量でありながら、強度要件を維持または上回ります。

なぜ構造形式が性能を決めるのか

鍛造ホイールとは何かを理解することはあくまで出発点にすぎません。鍛造部品がどのように組み立てられているかという製造方法が、カスタマイズの選択肢から長期的なメンテナンス性に至るまで、すべてを決定します。

鋳造ホイールと鍛造ホイールを比較検討すると、鍛造製法自体が3つの明確なカテゴリに分かれていることがわかります。

- モノブロック(ワンピース) - 構造的完全性を最大限に高め、重量を最小限に抑えるために、単一のアルミニウム塊から完全に切削加工されたもの

- ツーピース - 鍛造センターと鍛造バレルを組み合わせており、フィッティングの柔軟性を向上させたもの

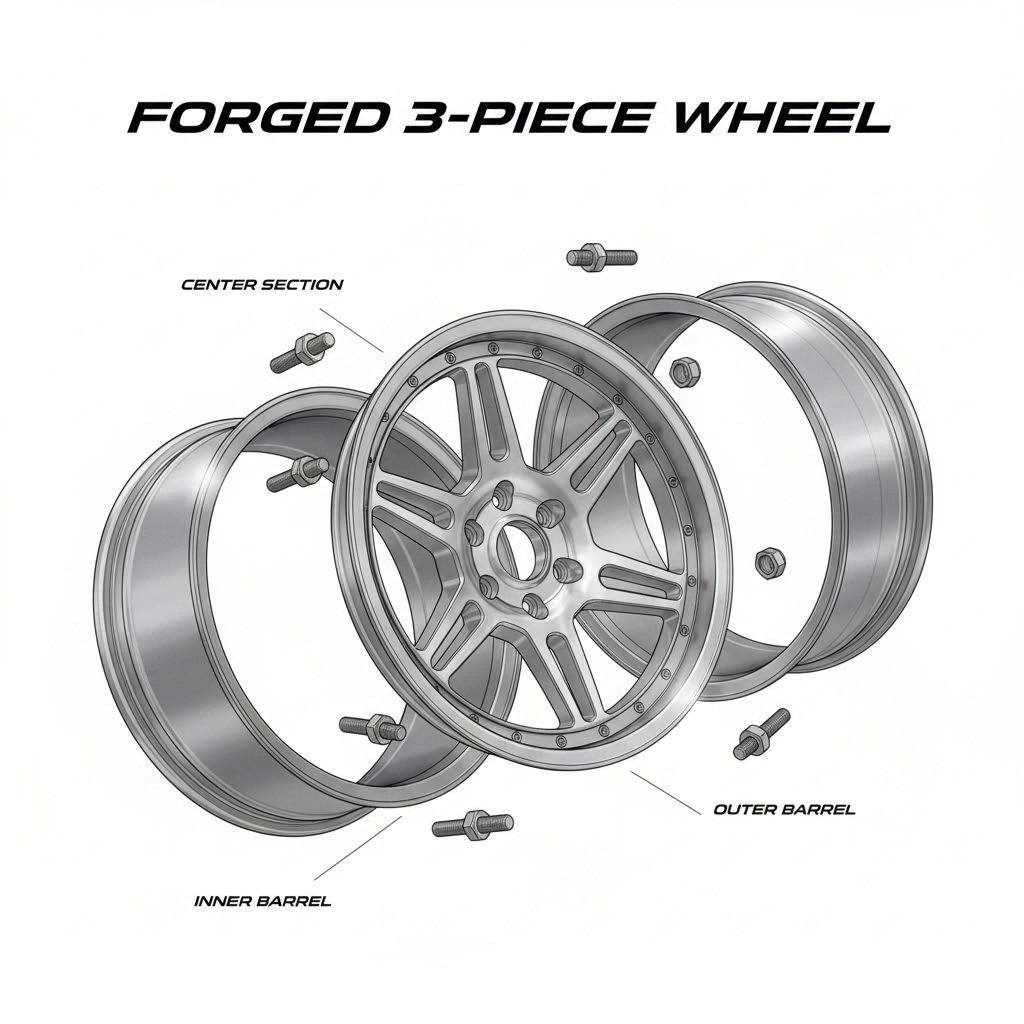

- スリーピース - エアロスペースグレードのハードウェアで接合された個別の鍛造部品(センター、内側バレル、外側バレル)を特徴とし、究極のカスタマイズ性を実現したもの

各構造タイプは、用途に応じて特定の利点を提供します。サーキット走行を重視するユーザーが重視する特性は、ショウカーの制作者が重視するものとは異なります。また、毎日の足として使う車の要件は、週末に峠道を走る車とは異なります。以下のセクションでは各カテゴリを詳しく説明し、ご自身のビルド目的に最適な構造タイプを選べるようにしています。

モノブロック鍛造ホイールの解説

純粋な形での鍛造ホイールとは何か?その答えはモノブロック構造です。1ピース鍛造ホイールとも呼ばれるこのタイプは、鍛造ホイール製造において最も直接的でありながら技術的に高度な方法です。単一のアルミニウムインゴットが精密な機械加工によって完全なホイールへと変形します。接合部、ファスナー、組み立て部品は一切なく、構造的な強度が損なわれることはありません。

鍛造ホイールの意味は、モノブロック設計を調べると非常に明確になります。完成したホイールのすべてのミリメートルは、一つの固体金属ブロックから始まり、極限の圧力で圧縮・成形された後、CNC機械が最終形状を削り出します。この一体構造こそが、他のすべての鍛造ホイールタイプと比較される際の性能基準を確立しています。

単体ビレット製造工程

モノブロックホイールは円筒形のアルミニウムビレットから作られ始め、最終的なホイールサイズに応じて通常40〜80ポンドの重量があります。メーカーはこの工程において圧倒的に 6061-T6 鍛造アルミニウム を選択しており、その理由を理解することは、高級鍛造リム構造におけるエンジニアリング思想を明らかにしてくれます。

6061という規格番号はアルミニウム合金の組成を示しています。この特定の配合には以下の成分が含まれます:

- アルミニウム - 軽量性と一般的な強度を提供する主要なベース素材

- マグネシウム - 固溶強化によって全体的な強度を向上させる成分

- シリコン - マグネシウムと相乗的に作用し、強度を向上させながら融点を下げて鍛造を容易にします

- 銅 - 耐食性と追加の強度を高めるために少量が添加されます

では、そのT6表記とは何でしょうか?これは、良質なアルミニウムを卓越したホイール素材に変える特定の熱処理工程を示しています。T6処理は2つの重要な段階から成ります。まず、溶体化熱処理では合金を高温まで加熱した後急冷することで、マグネシウムとケイ素をアルミニウムに溶解させ、過飽和固溶体を形成します。次に、高温での制御された時効処理により、これらの溶解元素が析出し、降伏強度と硬度が著しく向上します。

に従って 3030 Autosport この組成と熱処理の組み合わせにより、6061-T6は軍事用途、航空宇宙、F1、ドラッグレースなど厳しい条件が求められる分野での最適な選択となっています。40,000フィートの高空で航空機部品を保護するのと同じ特性が、ストリートやサーキットにおける鍛造ホイールの性能に直接的に活かされているのです。

ブロック材が鍛造および熱処理された後、高精度のCNC加工によってスポークパターン、取り付け面、最終的な寸法が形成されるよう材料が削り出されます。各ホイールは圧縮されたブロック材内部から切り出されるように作られ、この除去加工プロセスにより、鍛造ホイールが持つ強度と信頼性を維持しつつ、可能な限り軽量な重量を実現しています。

一体構造の構造的利点

なぜモータースポーツチームやパフォーマンス志向の愛好家たちはモノブロック構造を好むのでしょうか?その答えは、接合部が存在しないことにより明確になります。

マルチピースホイールのすべての接合部は、潜在的な故障箇所となります。ボルトは繰り返しの熱サイクルによって緩む可能性があります。溶接部は長距離走行の間に応力による亀裂を生じるおそれがあります。また、部品間のシールが劣化することで、チューブレス構造において空気漏れが発生する可能性もあります。モノブロックホイールはこうした問題を全く排除します。なぜなら、分解可能な部品が存在しないため、故障の余地自体がないからです。

研究によれば、鍛造ホイールは同等の重量の鋳造アルミホイールに比べて最大で30%も強度が高い可能性があります。この鍛造素材が一つの連続した構造として存在する場合、スポークからリム、ハブへと応力が途切れることなく伝達されます。一枚板の木製梁と、釘で接合された板材を比較してみてください。両方とも初期段階では同程度の荷重に耐えられるかもしれませんが、動的かつ繰り返されるストレスには、一体成型の梁の方がはるかに長期間にわたり構造的な完全性を保ちます。

この統一された構造は、測定可能な性能上の利点をもたらします。

- 最大の構造的完全性 繰り返しの応力サイクルによって破損する可能性のあるジョイント、継ぎ目、またはファスナーがありません。

- 最も軽量な設計が可能 ハードウェアによる重量増加がなく、部品間の接続を損なうことなく任意の場所から材料を削除できます。

- 簡素化 さ れ た 保守 定期メンテナンス時に締め直す必要のある部品がなく、点検が必要なシールもなく、交換すべきハードウェアもありません。

- シールの劣化に関する懸念がありません。 チューブレスタイヤのビードは、組み立てられたセクションではなく、連続鍛造された素材に対して密着します。

重量面での利点にはさらに強調する価値があります。一体成型ホイール(モノブロックホイール)はボルト、ナット、接続用ハードウェアを必要としないため、メーカーはより薄い壁面構造やより積極的なスポーク形状を設計できます。非ばね質量の軽量化においては、1グラムごとに大きな意味があります。性能データによると、非ばね質量で1ポンド軽量化することは、車両のばね上質量を同程度だけ軽減する場合よりも、加速性能、制動応答性、サスペンションの追従性をより向上させます。

最大のカスタマイズ自由度よりも純粋な性能を重視するドライバーにとって、モノブロック構造は理想的なバランスを提供します。ただし、この最適化された設計では、マルチピース式の選択肢と比較して装着可能な車種が制限されるという欠点があります。次項では、鍛造ホイールとしての性能を維持しつつ、このトレードオフを解消する2ピース構造について説明します。

2ピース鍛造構造方式

単一ビレット構造では実現できないフィッティングの柔軟性が必要でありながら、同時にモノブロックレベルの強度も求められる場合はどうすればよいでしょうか? 2ピース鍛造ホイールは、ホイールを2つの主要部品—すなわちセンター部(フロントフェイスおよびスポーク)とタイヤを取り付ける外側のバレル部—に分けることで、この課題に応えます。

このモジュラー方式により、一体成型デザインでは完全に閉ざされたままの扉が開かれます。鍛造と鋳造の選択肢を比較する際、2ピース鍛造構造は鍛造ならではの優れた結晶粒構造および材料密度を維持しつつ、大幅に改造された車両や特殊な装着要件を持つ愛好家にとって魅力的なカスタマイズ可能性を追加します。

に従って 業界仕様 2ピース鍛造ホイールは、両方の部品に高品質の鍛造アルミニウム合金を使用しているため、鋳造製品よりも強度が高く、より耐久性があります。しかし真の違いは、それらの部品がどのように接合されるかにあります。

溶接式とボルト結合式の組立方法

多くのホイールに関する議論で完全に見過ごされている極めて重要な点とは、すべての2ピースホイールが同じ方法で組み立てられているわけではないということです。接合方法によってホイールの特性が根本的に変化するため、特定の用途に応じて鍛造ホイールと鋳造ホイールのどちらを選ぶかを判断する際に、この違いを理解しておくことで適切な選択が可能になります。

溶接式2ピース構造 バレルとセンター部を永久的に溶接して単一のユニットに一体化します。精密機械加工後、熟練した技術者が特殊なTIG溶接技術を用いて、接合面に沿って部品同士を接合します。この溶接は十分な深さまで浸透し、鍛造された2つのセクション間に分子レベルでの結合を形成するため、一体構造(モノブロック)に近い強度を実現します。

こう考えてください:一度溶接されると、これらの部品は事実上再び一つのパーツになります。適切に施工された場合、溶接部は周囲の素材と同等、あるいはそれ以上の強度を持ちます。これは溶接によって融合点における結晶粒組織が微細化されるためです。

ボルト締め式の2ピース構造 は正反対のアプローチを取ります。高強度の航空宇宙規格クラスのファスナーを使用して、バレルをセンター部に固定し、ホイールのモジュール性をその耐用期間中ずっと維持します。この設計思想は、最大限の構造的シンプルさよりも、メンテナンス性を優先しています。

ホイール構造に関する研究によると、修理性や調整性が特に重要な場合、ボルト締めされたホイールは比較的故障しにくい傾向があります。ただし、熱サイクルや振動によりボルトが時間の経過とともに緩む可能性があるため、こうした構成はより定期的なメンテナンスを必要とするかもしれません。

鋳造ホイールと鍛造ホイールの選択を検討する際には、溶接式およびボルト締め式の2ピース構造のいずれも鍛造素材の特性を維持していることに留意してください。組立方式は、根本的な鍛造リムと鋳造の強度差というよりも、サービス性や長期的なメンテナンス要件に影響を与えます。

| 要素 | 溶接式2ピース | ボルト締め式2ピース |

|---|---|---|

| 構造的強度 | ほぼモノブロック並みの一体性。永久的な溶接接合によりジョイント部のたわみが解消される | 適切に締め付けられた場合は優れた性能を発揮。ただし、定期的なハードウェア点検が必要 |

| 修理の容易性 | 損傷部分の修復には切断および再溶接が必要。専門機器の使用が求められる | 個々のコンポーネントをボルトで外して独立して交換可能 |

| 重量 | 全体的に軽量。ファスナー部品による重量増がない | 取り付け部におけるボルト、ナット、および必要な材料厚のため、若干重くなる |

| メンテナンス | 最小限。点検や再締め付けの必要となるハードウェアなし | 12,000マイルごとのボルト締め付けトルクの定期的な確認を推奨 |

| 購入後のカスタマイズ | 限定的。改造には専門的な切断および溶接が必要 | 高。コンポーネントを交換することで異なる幅やオフセットに対応可能 |

| 相対的なコスト | 中程度。長期的な所有は比較的簡単だが、修理が困難 | 初期費用は高め。ただし、コンポーネント交換が必要になる場合、長期的には安価 |

バレルおよびセンター構造のダイナミクス

2ピースホイールの製造方法を理解することで、一体成型(モノブロック)設計では実現できない利点がある理由が明らかになる。各コンポーネントは独立した鍛造アルミニウムインゴットから始まり、それぞれ個別に加工および熱処理された後、精密機械加工によって最終形状が形成される。

The センター部 スポークとハブ取り付け面を収容します。メーカーは鍛造ブロックからこの部品を機械加工し、視覚的なデザイン要素と車両のハブアセンブリとの重要なインターフェースを形成します。ここにスポークパターン、ラグ穴、センター径の寸法が決定されます。

The ドラム タイヤが装着される外周部分を形成します。 according to 製造仕様 バーレル部分も最大の強度を得るために鍛造され、その後精密に機械加工されて、タイヤビードのシート位置とバルブステムの位置決めに必要な正確な寸法が確保されます。

ここでは、取付の柔軟性が非常に重要になります。モノブロック構造の場合、ホイールの幅やオフセットを変更するには、全く新しいホイールを一から製造する必要があります。ツーピース構造はこの状況を劇的に変えます。

製造元は同じセンター部に異なる深さや幅のバレルを組み合わせることができます。よりワイドでアグレッシブなオフセットを持つリヤホイールが必要ですか?センター部のデザインはそのままに、異なるバレル仕様によって希望の寸法を実現できます。このモジュラー方式により以下のことが可能になります。

- より広範なオフセット範囲 - 同じセンター部を複数のバレル構成と組み合わせることで、モノブロック金型では経済的に生産できないオフセットを実現

- より多くの幅の組み合わせ - バレルの深さを変えることで、スポーク形状を再設計することなく幅の選択肢を拡大

- スタッグド対応 - フロントおよびリヤホイールがセンター部のデザインを共有しつつ、異なるバレル仕様を使用可能

- 将来の適応性 - 車両の変更やサスペンションジオメトリの変更があっても、必ずしもホイールセット全体を交換する必要はない

修理のしやすさも注目すべき点です。縁石による損傷でリム部が削られた場合、ボルト接合された2ピース構造であれば、その部分だけを交換することが可能です。損傷のないセンター部は車両にそのまま使用され、新しいリム部を取り付けることでホイールを完璧な状態に復元できます。一方、モノブロック構造では同様の損傷が発生した場合、ホイール全体を廃棄せざるを得ないことが多いのです。

このメンテナンス性は外観の更新にも応用できます。愛好家はホイールの見た目を一新するために、センター部を再塗装または交換でき、全新品のホイールを購入する必要がありません。鋳造と鍛造の選択肢を比較する際には、2ピース鍛造構造が素材の強度メリットに加え、日常使用される車両に求められる実用的な柔軟性を兼ね備えていると言えるでしょう。

3ピース構造方式はこのモジュラー思想をさらに進めており、リム自体を内側と外側のセクションに分離することで、最大限のカスタマイズ可能性を実現しています。

3ピース鍛造ホイール構造

幅、オフセット、バックスペーシングをミリ単位の精度で調整しながら、ゼロから理想のホイール仕様を設計できるとしたらどうでしょうか?それがまさに3ピース鍛造ホイールが実現するものです。完全鍛造ホイール技術の頂点に位置するこの構造方式は、ホイールを3つの独立した鍛造部品に分離し、それぞれを個別に製造した後、航空宇宙規格のハードウェアで組み立てるものです。

ショーカー用やサーキット仕様のカスタム鍛造ホイール、あるいは大型フィッティングを必要とするトラック用鍛造ホイールなどを使用しているマニアにとって、3ピース構造は一体型(モノブロック)や2ピース設計ではかなわない可能性を提供します。しかし、この柔軟性には、この高級構造タイプを選ぶ前に理解しておくべきトレードオフが伴います。

モジュラーデザインの哲学

3ピースホイールは、以下の3つの独立した鍛造アルミニウム部品に分解されます:

- センター部 - スポーク、ハブ取付面を備え、ホイールの外観的特徴を決定する

- インナーバレル(リア側半分) ブレーキ部品やサスペンションと接続するホイールの背面部分を形成します

- 外側バレル(フロントハーフ) 視覚的に確認できるリムの縁(リップ)およびフロントタイヤビードの取り付け面を作り出します

各コンポーネントは個別の鍛造ブリケットから始まり、すべての鍛造ホイール製造工程で特徴づけられるのと同じ熱処理および精密機械加工を経ます。組み立て工程でその真価が発揮されます。 according to Forgelineの製造仕様 3ピースホイールは、センター、インナーリム、アウターリムそれぞれに異なるカスタムカラーコンビネーションで仕上げることさえ可能で、他のどの製法でも得られないビジュアル効果を生み出すことができます。

しかし、これらのコンポーネントはどのようにして一つの機能的なホイールになるのでしょうか?航空宇宙グレードのステンレス鋼製ハードウェア(通常は高強度ボルトまたは専用ファスナー)が、円周に沿って3つのセクションをしっかりと固定します。このハードウェアは、加速時の負荷、ブレーキ時の応力、コーナリング中のGフォース、路面からの継続的な振動など、非常に大きな力に耐えなければなりません。

誰かが「ビレットアルミニウムと鍛造アルミニウム、どちらが強度が高いのか」と尋ねた場合、3ピース構造においてはその答えはより繊細になります。鍛造部品自体はモノブロックホイールと同様に優れた結晶構造および材料密度を維持しています。しかし、アセンブリ全体の強度は、現在ではハードウェアの品質、適切な締め付けトルク、およびセクション間のシールの完全性に依存します。

カスタマイズの利点

トラックのカスタムサスペンションをクリアしつつ、ワイドフェンダー内に巨大なタイヤを収めるために、特定のオフセットを備えた24x14の鍛造ホイールが必要になると想像してください。モノブロック構造の場合、メーカーはその正確な仕様に専用の金型を用意する必要があります。一方、3ピース構造では、既存のリム(バレル)とセンター部品を新しい組み合わせで使用できます。

このモジュラー方式により、事実上無限の組み合わせが可能になります。

- 幅の調整 - 異なる深さの内側または外側バレルを交換することで、センター部のデザインを変えずにホイールの全幅を変更できます。

- オフセットの微調整 - バレルの深さ比率によって、ホイールのセンター線に対するマウント面の位置が変化する可能性があります

- バックスペーシングの精度 - トラックやアグレッシブなスタイラス構成において、タイヤクリアランスのためにミリ単位が重要になる場合、鍛造リムにとっては極めて重要です

- リップの深さの変動 - ショーカーの製作者は、劇的なステップリップ外観を得るために、より深い外側バレルを指定できます

前述の通り、 Hot Rodのホイール取付ガイド 2ピースおよび3ピースホイールは、取付に関する柔軟性が最も高く、可能な限りワイドなタイヤを使用したい場合には、取付オプションの有無がすべてです。この柔軟性は初期購入時だけでなく、その後にも及びます。車両の変更やサスペンションジオメトリの改造を行った場合でも、3ピース構造なら交換ではなく再構成が可能です。

修理およびメンテナンス性の観点からも、もう一つの大きな利点があります。駐車場の柱にぶつけて外側のリムを損傷した場合でも、センター部とインナーバレルはそのままに、外側バレルのみを交換できます。サーキット走行後のダメージで仕上げをやり直したい場合も、個々の部品を分解、修理または交換して再組み立てることが可能です。このように再構築可能な特性により、3ピースホイールは消耗品ではなく長期的な投資としての価値を持ちます。

検討すべき正直なトレードオフ

3ピース構造は常に最良というわけではありません。その限界を理解することで、この構造が自分の特定のニーズに合っているかどうかを判断できます。

- 重量の増加 - 航空宇宙グレードのボルトや接合に必要な追加素材により質量が増えます。同等のモノブロックデザインと比べて、3ピースホイールは10〜20%重くなることが予想されます。

- シールのメンテナンス要件 - バレルセクション間の接合部は、チューブレスタイヤ用にシリコーンまたはOリングシールを必要とします。これらのシールは時間の経過とともに劣化し、徐々に空気漏れを引き起こす可能性があります

- ハードウェア点検の必要性 - 特に攻撃的な運転やブレーキの熱こもりによる熱サイクル後に、ファスナーの定期的なトルク確認が必要です

- 製造コストが高くなる - 部品点数の増加、加工工程の増加、組立作業の労力、高価なハードウェアなどがすべて重なり、価格が高くなる要因となります

- 損傷評価の複雑さ - 衝突による損傷は複数の部品に影響を与える可能性があり、修理判断が複雑になります

3ピース構造に最適な用途

これらの特性を踏まえると、3ピース鍛造ホイールはその利点が欠点を上回る特定の用途において優れた性能を発揮します

- 正確なフィッティングが求められるショーカー - 完璧なフラッシュスタンスを実現するために正確な仕様が求められる場合、3ピース構造は標準ホイールでは達成できないミリ単位の精度で結果を提供します

- 再生可能なホイールを求めるコレクター - クラシックカー愛好家やコレクターは、交換ではなく修復できることを重視しています。個別部品が入手可能であるため、これらのホイールは永久にメンテナンスすることが可能です

- 将来的に異なる車両プラットフォームに乗り換える可能性がある愛好家 - 投資したホイールを将来のカスタムカーに再利用する予定ですか? 3ピースホイールは、新しい用途に応じて異なるバレル仕様に再構成できる可能性があります

- カスタムトラックおよびSUVのカスタムカー制作 - トラック用鍛造ホイールは極端な幅とオフセットを必要とする場合が多いです。3ピース構造なら、高額な専用金型費用をかけずに24x14のような鍛造ホイールの仕様を実現できます

- 展示会用と公道用の設定を切り替えて使用するユーザー - マニアの中には、展示用の深いリム構造(ディープリップ)と実用的なストリート構成を素早く切り替えられるよう、複数のバレンセットを保有している人もいます

構造タイプの選択は最終的にご自身の優先事項によります。サーキット走行中心のドライバーは通常、モノブロックの軽量性と構造的シンプルさを好む傾向にあります。日常使用するドライバーは、メンテナンス負担が少なく、柔軟性のあるツーピース構造を好むことが多いです。ショーカーの製作やカスタマイズを楽しむ人々にとっては、より複雑でコストがかかるとしても、スリーピース構造が持つ無限のカスタマイズ可能性が価値あるものとされています。

完全鍛造マルチピース設計と標準的なキャスト製品の間に、もう一つのカテゴリがあります。それは鍛造と鋳造の原理を組み合わせたハイブリッド構法であり、性能とコストの異なる目標を達成するために採用されています。

フローフォームおよびロータリーフォージドの代替品

鋳造ホイール以上の性能を求めるが、完全鍛造ホイールは予算的に厳しい場合どうすればよいでしょうか?このようなときに登場するのがハイブリッド製法です。フローフォームドホイールやロータリーフォージドホイールなどの技術は、従来の鋳造と完全鍛造の中間に位置し、より手頃な価格で向上した性能を提供します。

理解しておくべき重要な違いがあります。「フローフォージドホイール」や「ロータリーフォージド」といったマーケティング用語があるものの、これらは真の鍛造ホイールではありません。これらはもともと鋳造部品として作られています。しかし、その後に施される追加の加工によって、標準的な鋳造では得られない金属組織上の特性が実際に向上しているのです。

フローフォーミング工程の仕組み

粘土とやさしい手ではなく、加熱されたアルミニウムと強力な油圧ローラーを使う陶芸用ろくろを想像してみてください。このイメージがフローフォーミングの本質を捉えており、従来の鋳造や鍛造方法に比べて比較的最近登場した製造技術です。

このプロセスは以下の通りです:

- ステップ1:成形前体の鋳造 - 製造業者は通常、通常よりも厚いリム部を持つ低圧鋳造アルミホイールから始めます

- ステップ2:リム部の加熱 - 鋳造されたホイールは特殊な回転機械に取り付けられ、リム部分が加熱されてアルミニウムを柔軟にします

- ステップ3:ローリング圧力の適用 - 油圧ローラーが回転するリム部に押しつけられ、材料を同時に引き伸ばし、圧縮します

- ステップ4:最終形状の成形 - ローラーはリム部を段階的に薄くしながら、所望の幅と断面形状になるまで延長していきます

に従って フローフォーミング研究 この工程では、金属の結晶構造が縦方向に引き伸ばされ、強度と疲労耐性が大幅に向上します。ローラーによる圧縮効果により、加工中に材料の結晶粒が整列し、本格的な鍛造時に生じる現象と類似した状態になります。

しかし、マーケティング資料でしばしば隠蔽される冶金学的事実はこれです:変化が生じるのはリム部(バレル部)のみです。ホイールの中心部、すなわちスポークやハブ取付部は、元々の結晶構造を持つ鋳造アルミニウムのままです。タイヤが取り付けられるリム部では鍛造に近い特性を得られますが、中心部は依然として鋳造の特性を維持しています。

このハイブリッド構造が、フローフォームホイールが完全鍛造品よりはるかに低コストである理由を説明しています。一体構造(モノブロック)鍛造に必要な高価な鍛造プレスや大量の機械加工は不要となり、代わりに鋳造された素形に対して比較的安価なスピニング加工が施されます。

ハイブリッド構造がホイール製法のスペクトルの中で占める位置

フローフォームホイールは、実際のパフォーマンス階層の中でどこに位置するのでしょうか? それらは貴重な中間領域を占めていると考えてください。業界の分析によると、フローフォームホイールは同等の鋳造ホイールと比較して15%から25%軽量であり、圧縮されたリム部分により衝撃耐性が向上し、積載能力も高くなっています。

用語は混乱しやすいものです。以下のような名称に出くわすことがあります。

- フローフォーミング - 最も正確な技術的説明

- ロータリーフォージド - 回転と圧縮工程を強調するために、一部のメーカーが使用するマーケティング用語

- フローフォージド - 鍛造に似た特性を示唆する別のマーケティング表現

- スピン鍛造 - 同じ基本プロセスを表すもう一つの用語

次のように指摘されているように ホイール製造の専門家 「ロータリー鍛造」といった名称を耳にする場合、そのホイールが実際にどのように製造されているかを改めて確認することをお勧めします。これは、実際にはまったく鍛造ではないにもかかわらず、自社のフローフォームホイールがより高い強度を持っていることを示すために、企業が与えたマーケティング用語である可能性が高いからです。

この違いは、特定の用途に対してフローフォーム製と鍛造製のどちらを選ぶかを検討する際に重要になります。どちらも実際にパフォーマンス上の利点を提供しますが、その基になる構造および結果として得られる特性は大きく異なります。

| 特徴 | フローフォーム/ロータリーフォージド | 完全鍛造(モノブロック) |

|---|---|---|

| 出発材料 | 鋳造アルミニウムのプレフォーム | 固体鍛造アルミニウムビレット |

| リム部の結晶構造 | 圧縮され整列(鍛造に近い) | 全体が完全に鍛造 |

| ハブ部の結晶構造 | 鋳造のまま(気孔の可能性あり) | 完全鍛造(気孔なし) |

| 鋳造品との重量比較での軽量化 | 15-25% 軽量 | 25-30% 軽量 |

| 強度の向上 | リム部で顕著。ハブ部は鋳造品と同等 | ホイール全体で最大級の強度 |

| 製造の複雑さ | 中程度(鋳造+スピン加工) | 高価格(鍛造プレス+高度なCNC加工) |

| 相対的なコスト | 中間範囲(鋳造より高価、鍛造より安価) | 高付加価値によるプレミアム価格 |

| 最適な用途 | ストリートパフォーマンス、時折のサーキット使用 | モータースポーツ、最大限のパフォーマンスが要求される用途 |

多くの愛好家にとって、ロータリーフォージドホイールは賢明な妥協点です。フルフォージングに伴う大幅なコストアップとは無縁でありながら、従来のキャストホイールよりも軽量化、強度、パフォーマンスにおいて計測可能な進化を実現します。プロとして競技を行わないサーキットデー参加者や、ストリートでのパフォーマンス向上を目指すカスタムカー、日常使いのクルマでホイールのグレードアップを検討しているドライバーにとって、フローフォーミングは最適な選択であることが多いです。

しかし、最大の強度、最小の重量、そして完全な構造的一貫性が最も重要となる場合には、フルフォージド製法が依然として決定的な選択肢です。プロレーシングチーム、専用のサーキットカー、そして究極のパフォーマンスを追求する愛好家たちが、真の鍛造ホイールを選ぶには正当な理由があるのです。

以上のように、さまざまなホイール製法について定義しましたが、実際にそれらを並べて比較した場合、あなたのカスタム要件に最も関係の深い項目ではどのようになるでしょうか?

鍛造製法のタイプを横並びで比較

鍛造カテゴリーのそれぞれ異なるタイプのホイールを個別に検討してきました。しかし、実際に購入を検討する際には、それらを直接比較することで、どの製造方法があなたの特定のニーズに最も合っているかが明確になります。この並びによる分析により、マーケティング用語に惑わされることなく、本当に必要な正直な比較が可能になります。

一般的な会話でアルミニウムホイールと合金ホイールを比較する際、人々はしばしばこれらの用語を混同しがちです。ここで簡単に説明します:ホイールに使用される合金はアルミニウムベースであるため、「アルミニウムホイール」と「合金ホイール」という言葉は同じものを指しています。実際の性能差は、「アルミニウム対合金」という呼び名ではなく、そのアルミニウム合金がどのように製造・組み立てられているかにあります。つまり、その構造方式こそが決定的な要因となるのです。

構造方式別の性能特性

異なるホイールタイプは、限界まで負荷がかかった場合に実際にどのように性能を発揮するのでしょうか?一体型(モノブロック)、2ピース、3ピース設計における構造的強度、重量効率、衝撃耐性の違いを理解することで、用途に適した構造を選択できます。

構造的整合性

モノブロック構造は、鍛造された素材が1つの連続した部品で構成されているため、応力がシームレスに伝達され、最も高い構造的強度を実現します。 according to Performance Plus Tire 、1ピース構造は極端なストレスや厳しい荷重条件にも耐えうる優れた構造的強度を持ち、接合部、ファスナー、継ぎ目がないため、故障の可能性となるポイントが存在しません。

鍛造2ピースホイールは、鋳造製品と比較して約2.5倍の強度を維持しています。溶接式2ピース設計では、溶接部によって部品間に分子レベルでの結合が形成されるため、モノブロックと同等の強度に近づきます。ボルト締めタイプはハードウェアを必要とし、適切なトルク管理が求められますが、それでも鋳造構造よりもはるかに優れた性能を発揮します。

3ピースホイールは、依然として鋳造品よりもはるかに強度が高いものの、ハードウェアに依存した構造により最も応力が集中するポイントを生じてしまいます。コンポーネントを接続する30〜35個のファスナーは、動的負荷下でも構造的な完全性を維持するために適切なトルク仕様を保つ必要があります。

重量効率

重量の軽減は、加速性能、制動応答およびハンドリング精度に直接影響します。各製造方式は異なる重量目標を達成しています。

- モノブロック - ファスナー部品による質量増加がないため、可能な限り最も軽量になります。メーカーはコンポーネントの接続を損なうことなく、どこからでも材料を削減できます

- ツーピース - 接合用ハードウェアおよび接続部での素材要件のため、同等のモノブロック設計に比べて通常ホイール1本あたり1〜2ポンド重くなります

- スリーピース - 広範なハードウェアおよび締結部分での厚い素材が必要となるため、通常モノブロック同等品より10〜20%重くなり、最も重量ペナルティが大きくなります

鍛造カテゴリーのすべてのホイール構造タイプは、鋳造品と比較して依然として大幅な軽量化を実現しています。業界データによると、製造方法にかかわらず、同じサイズのホイールの場合、鍛造ホイールは鋳造ホイールよりも約25~30%軽量です。

耐衝撃性

ホイールが路面の穴や縁石への衝突、道路の障害物に対してどのように反応するかは、構造の種類によって異なります。モノブロックホイールは一体構造全体で衝撃力を分散させるため、局所的な損傷に対して非常に高い耐性を持ちますが、深刻な衝撃によって損傷が生じた場合にはホイール全体に影響することがあります。

マルチピース設計は、衝撃に対する場面で実際に利点を提供できます。Vivid Racingが指摘しているように、個々の部品に損傷が生じた場合でも、ホイール全体を交換せずにその部分だけを修復できる可能性があります。外側のバレルに損傷を与えた縁石との接触であっても、センター部と内側のバレルは無傷で再利用可能です。

各カテゴリにおける費用対効果分析

実際に何に支払っているのかを理解することで、あらゆる鍛造ホイールの構造タイプへの投資を正当化できます。では、あなたのお金がどこに向かっているのか、そして期待できるリターンについて見てみましょう。

モノブロックの価値提案

エントリーレベルのモノブロック鍛造ホイールは、通常1セットあたり約2,095米ドルから始まり、個々のホイール価格はサイズによって変動します:17インチが基本価格で、18インチ(2,150米ドル)、19インチ(2,250米ドル)、20インチ(2,295米ドル)と大きくなるにつれて価格も上昇します。プレミアムブランドはさらに高い価格帯であり、HRE Performance Wheelsのセットは6,000米ドルから15,000米ドルの範囲です。

この投資を正当化する理由は何でしょうか?あなたが支払っているのは以下の点です:

- ホイール構造において可能な限り最大の強度対重量比

- 通常のタイヤメンテナンス以外に必要なメンテナンスは一切なし

- 一体構造による最も長い潜在的な耐用年数

- 厳しいブレーキ熱条件下でも最良の熱安定性

ツーピースの価値提案

2ピース構造のホイールは、1本あたり約1,100ドルから市場に登場し、モノブロックと3ピースの価格の中間に位置しています。モジュラー設計により、パフォーマンスだけでなく実用的なメンテナンス性にも投資していることになります。

損傷が生じた場合、長期的なコストメリットが明らかになります。都市部のように縁石との接触による損傷リスクが高い環境では、完全なモノブロックホイールを交換する場合の2,000ドル以上に対して、損傷したリム部分の交換は通常400〜800ドルで済みます。このメンテナンス性の利点により、所有期間数年間で初期投資を相殺できる可能性があります。

3ピースホイールの価値提案

3ピース鍛造ホイールは、1本あたり約1,680ドルからと高価格帯であり、サイズ、仕上げの複雑さ、ブランドの評判によって費用は急速に上昇します。HREなどのプレミアムメーカーのフルセットは、8,000ドルから20,000ドルの範囲になることがあります。

最大限の柔軟性に投資しているのです。

- 事実上無制限の幅、オフセット、バックスペーシングの組み合わせ

- 部品単位での交換が可能

- 異なる車両や仕様への再構成の可能性

- ホイール全体を交換せずに個別にリファイニッシュ可能

完全比較:すべての構造タイプ

この包括的な表は、すべての鍛造ホイール構造タイプにおける主要な要素をまとめたもので、意思決定のための単一リファレンスとしてご活用いただけます。

| 要素 | モノブロック(ワンピース) | ツーピース鍛造 | スリーピース鍛造 |

|---|---|---|---|

| 一般的な重量範囲 | 最も軽量。同等のキャスト製品より25〜30%軽い | モノブロックホイールよりもホイール1本あたり1〜2ポンド重い | モノブロックより10〜20%重い |

| 構造的強度 | 最大。キャスト製品より約3倍強度が高い | キャスト製品より約2.5倍強度が高い | キャスト製品より約2倍強度が高い |

| パーソナライズメントの柔軟性 | 利用可能な工具に制限され、オフセットの選択肢が少ない | 中程度。バレルの選択によりさまざまなオフセットが可能 | 最大。事実上無制限の組み合わせが可能 |

| 修理の容易性 | 困難。損傷の場合、多くの場合全体交換が必要 | 中程度。ボルト止め構造の場合はバレル交換が可能 | 優れている。個々の部品を交換可能 |

| 維持 要求 | 最小限。点検すべきハードウェアがない | 低~中程度。ボルト止めタイプはトルクチェックが必要 | 较高。定期的なハードウェア点検およびシール確認が必要 |

| 相対的コストレベル | $2,095+ 1セットあたり;$6,000-$15,000のプレミアム | $1,100+ 1輪あたり;$2,800-$6,500のプレミアムセット | $1,680+ 1輪あたり;$8,000-$20,000のプレミアムセット |

| 理想的な使用事例 | サーキット用車両、モータースポーツ、最高性能のストリート向け | ストリートパフォーマンス、日常使用車、バランスの取れた構成 | ショーカー、コレクター向け、極端な装着仕様が必要な場合 |

| 仕上げオプション | ホイールごとに単一の仕上げが標準 | ツートン可(センターとバレル部分) | 3ゾーン仕上げ;ハードウェアアクセントオプションあり |

| 長期 的 な 価値 | 最高の耐久性;継続的なコストは最低 | バランスが取れており、部品交換により所有総コストを削減 | 再構築が可能で、将来の車両向けに再構成できる可能性あり |

鍛造ホイールの各構造タイプは特定の状況で優れた性能を発揮します。 universally「最良」な選択肢というものは存在せず、あくまでご自身の重視事項、用途、予算に最も適したものが正しい選択です。

この中立的な分析により、モータースポーツ用途でモノブロックが主流となる理由や、3ピース構造がショーカー製作者やスタインス愛好家に支持される理由が明らかになります。2ピース設計は、多くのパフォーマンス志向の日常使用ドライバーに適した実用的な中間的選択肢です。

これらの異なるタイプのホイールを明確に比較した上で、次に進むべきステップは、特定の車両用途および走行要件に合った適切な構造タイプを選定することです。

用途に応じた構造タイプの選定

仕様や比較はすでに確認しました。次に実用的な問題が生じます:どの鍛造ホイール構造タイプがあなたの車両に実際に適しているでしょうか?この答えは、あなたの車、トラック、またはパフォーマンスカーをどのように使用するかによって完全に異なります。間違った構造タイプを選択することは単なる出費の無駄にとどまらず、安全性の低下、ハンドリング性能の悪化、あるいは想定された用途に耐えられないホイールになる可能性があります。

愛好家たちが「アルミホイールと鍛造ホイール、どちらが優れているか」と尋ねるとき、多くの場合、より深い視点を見落としています。すべての鍛造ホイールは、重量に対する強度の比率において、鋳造品よりも優れた性能を持っています。しかし鍛造というカテゴリの中でも、用途に応じた構造タイプを選ぶことが、その利点を最大限に活かせるかどうか、あるいは使っても意味のない特性のために高価格を支払うことになるかどうかを決定します。

それぞれの構造タイプが、実際に遭遇しうる現実のシナリオでどのように機能するかを検討することで、選択を明確にしていきましょう。

サーキットおよび競技用途

わずか数ミリ秒が重要で、失敗が許されない状況において、なぜモノブロック構造がプロフェッショナルモータースポーツで主流なのでしょうか?その答えは、2つの絶対的な要因に帰着します:重量と予測可能性です。

鍛造ホイールは鋳造ホイールよりも軽量ですか?はい、ほとんどの比較で25〜30%軽量です。しかしモノブロック鍛造ホイールは、締結部品による重量増がないため、鍛造ホイールの中でも最も軽量です。According to Performance Plus Tireの研究 によると、回転質量の低減により加速・制動・ハンドリング応答が向上するため、小さなコースでも鍛造ホイールは0.3~0.4秒速いラップタイムを実現できるといいます。

競技用途においては、構造的な予測可能性も同様に重要です。モノブロックホイールは、繰り返しのストレスサイクル下でも一貫した挙動を示します。これは、組み立てられた部品が存在しないため、ずれや緩み、微小な動きが発生しないからです。コーナーごとに車両を限界まで押し込む場合、1周目と同様に50周目でもまったく同じ応答性を持つホイールが必要です。

サーキットおよび競技用における選定基準:

- 重量に対する感度 - ラップタイムの追求においては、非簧上重量の軽量化が1グラムごとに測定可能な性能向上に繋がります

- 熱サイクル耐性 - 過酷なブレーキングによる繰り返しの熱過負荷には、ハードウェアの緩みが生じない一体構造が必要です

- 構造の一貫性 - ジョイントやファスナーがないため、セッション中にハンドリングバランスに影響を与える要因が発生しません

- 交換方針 - 本格的な競技参加者は、大きな衝撃を受けた後はホイールを修理するより交換する傾向があります。このため、モノブロック式の修理困難性は問題になりません

- 予算を優先 - トラック重視の構成では、通常、予算がパフォーマンス部品に優先的に割り当てられます。モノブロック式の高価格帯は、このような優先順位と一致しています

専用のサーキットカー、タイムアタック仕様、プロフェッショナルレーシング用途においては、モノブロック構造が依然として明確な選択肢です。公道利用では実用性を損なう要因となるオフセット選択の制限、修理の難しさ、高価格といった特徴も、絶対的なパフォーマンスが唯一の評価基準となる場合には問題になりません。

日常の運転およびストリートパフォーマンスに関する考慮事項

日常使いの車は、レースマシンが決して直面しないさまざまな課題に直面します。路面の穴(パンク穴)、駐車場の縁石、数か月間行われないタイヤローテーション、工事現場、そして時おりあなたのホイールをレンタカー同然に扱う駐車係員。こうした現実があるため、ホイール構造方式の選定は大きく変わってきます。

鋳造アルミホイールは日常運転に十分な強度があるのでしょうか?控えめに運転する純正状態の車両であれば、標準の鋳造ホイールでも十分な性能を発揮します。しかし、鋳造アルミニウムホイールが鍛造ホイールと同等の耐久性を持ち、パフォーマンス志向のストリート走行に適しているかどうかという問いに対しては、答えはより繊細になります。

2ピース鍛造構造は、ストリートパフォーマンス用途において最適なバランスを提供する場合が多いです。鋳造品よりも約2.5倍強い鍛造素材の強度に加え、所有期間中に重要な実用的なメンテナンス性の利点も得られます。

日常走行およびストリートパフォーマンスにおける選定基準:

- 路面の穴(ポットホール)に対する耐性 - 鍛造構造は、鋳造ホイールでは割れを生じるような衝撃にも耐えられますが、マルチピース設計により損傷した部品だけを交換可能で、ホイール全体を廃棄する必要がありません

- 縁石による損傷の発生確率 - 都市部での走行では外観上の損傷リスクが高まります。ボルト接合された2ピース構造であれば、リム部(バレル)のみをホイール全体のコストのごく一部で交換できます

- メンテナンスへの負担 - 実際のメンテナンス習慣を考慮してください。ボルト接合式のマルチピースホイールは定期的なハードウェア点検が必要ですが、モノブロック設計ではその必要がありません

- 長期的な所有 長期間車両を所有する場合、初期投資額は高くなるものの、2ピース構造のメンテナンス性により所有総コストを削減できる可能性があります。

- 実用性に対するパフォーマンスの比率 3ピース構造に伴うメンテナンス負担なく、有意な軽量化と強度向上を求める場合

鍛造ホイールが軽量かどうかという問いには、文脈が必要です。確かに鍛造ホイールは鋳造ホイールと比較して大幅に軽量化できます。しかし公道走行においては、モノブロックと2ピース構造の間の1〜2ポンド/ホイール程度の重量差では、実際に感じ取れるほどの性能差はほとんど生じません。そのため、公道使用車両では、2ピース構造の修理・交換がしやすいという利点が、わずかな重量増のデメリットを通常上回ります。

ショーカーおよびカスタムビルド

ショーカーの製作やアグレッシブなスタンス設定を追求する場合、優先事項は完全に逆転します。装着精度が最も重要になります。視覚的インパクトが重視されます。市販のホイールでは得られない正確な仕様を実現できることが、ホイール選定プロセス全体を左右します。

ここが、3ピース鍛造製法が高価格に見合う価値を得ている理由です。以下に述べるように、鍛造ホイールは車両の外観を高める幅広いカスタマイズオプションを提供し、3ピース構造はそのモジュラー設計思想によりこの利点を最大限に引き出します。 業界分析 鍛造ホイールは、車両の外観を向上させる幅広いカスタマイズオプションを提供します。そして3ピース構造は、そのモジュラー設計思想によってこの利点を最大化します。

ショーカーやカスタムビルドにおける選定基準:

- 装着要件 - ビルトが標準的なホイールでは提供されない特定のリム幅、オフセット、バックスペーシングの組み合わせを求める場合、3ピース構造は事実上無制限の仕様設定を可能にします

- ビジュアルカスタマイズ - センター部、インナーバレル、アウターバレルそれぞれに異なる仕上げを選択でき、他の構造タイプでは実現できないビジュアル表現が可能になります

- 再構築可能な価値 展示用の車両は、頻繁に再塗装が行われることがあるため、個別の部品を交換・再塗装することで長期的なコストを削減できます

- 将来の柔軟性 将来的な構築にホイールを流用する予定ですか? 3ピース設計のホイールは、異なるハブサイズで再構成できる可能性があります

- ハードウェアの外観デザイン 3ピースホイール周辺に見えるボルトはデザイン要素となり、一部のビルダーはあえてこの機械的な外観を求めることがあります

3ピース構造によるトレードオフ—重量増加、メンテナンスの手間、高コスト—は、入手困難な仕様を実現し、長期的な修理・交換の容易さを維持することを最優先する場合、許容されるものとなります。

構造タイプの不一致による影響

使用目的に合っていない構造タイプを選択すると実際に何が起こるのでしょうか? こうした影響を理解することで、なぜ適合が重要であるかが明確になります。

悪路条件下で毎日走行する車両にモノブロックホイールを使用する場合: 最大の強度が得られますが、メンテナンス性はゼロです。ツーピースホイールでは400〜800米ドルの修理費で済む縁石への衝突による損傷が、現在では完全交換に2,000米ドル以上かかるようになります。ホイールの性能は優れていますが、都市部での走行ごとに新たな被害が発生するたびに所有コストが積み重なります。

本格的なレース用車両にスリーピースホイールを採用する場合: 使用することのないカスタマイズの柔軟性を可能にするハードウェアの分、余分な重量を負うことになります。さらに重要なのは、複数のファスナーがすべてトルク確認を必要とし、レースデーにおける熱サイクルによってこれが不可欠になるため、メンテナンス負担が増える点です。この点、モノブロック構造ならこうした負担が全く不要になります。

極端な仕様を必要とするショーカーにツーピースホイールを採用する場合: ツーピース製品のカタログにあるオフセットや幅の組み合わせでは、希望する正確なフィッティングが実現できない可能性があります。実際に必要な要件を満たさない構造を選択したために、思い描いたスタイリングを妥協せざるを得なくなります。

純正の通勤用車両にあらゆる種類の鍛造ホイールを使用する場合: あなたは決して使わない性能上の利点のために高額を支払っています。標準的な鋳造ホイール技術は、絶対的な性能では劣りますが、高速道路の速度を超えることのない、あるいは大きな負荷がかからない車両にとっては十分な性能を提供することが多いです。

走行性能向けに最も軽量なホイールが、すべての車にとって常に最適というわけではありません。実際の使用用途に応じて構造タイプを選びましょう。理想の用途ではなく、現実の用途に合わせてください。

タイムアタックを目指す人、目を引くスタイリングのマシンを製作する人、あるいは日常の愛車の性能向上を求める人であっても、鍛造ホイールへの投資がその潜在能力を発揮できるかどうかは、構造タイプの選択によって決まります。これらのホイールを生み出す製造プロセスを理解することも同様に重要です。なぜ鍛造製法が高価格帯となるのか、またメーカー間で品質が異なる理由を明らかにするからです。

鍛造ホイールの製造プロセスの中身

鍛造ホイールがどのように作られているか考えたことはありますか?アルミのインゴットから高性能ホイールが完成するまでの工程には、専門的な機械装置、精密な温度管理、品質検証が含まれており、高価格の正当性を裏付けています。この製造プロセスを理解することで、なぜ鍛造ホイールが優れた性能を発揮するのかが明らかになります。また、メーカーが主張する品質の真偽を見極める手助けにもなります。

溶融したアルミニウムを金型に流し込むだけの鋳造ホイールとは異なり、アルミホイールの鍛造は固体金属に極めて高い力を加えることで、その内部構造を根本的に変化させます。この金属成形法により、鍛造ホイール特有の密度と結晶粒の配列が実現され、他のあらゆる製造方法との差が生まれるのです。

アルミインゴットから精密部品へ

製造工程は円筒形のアルミニウムインゴットから始まり、最終的なホイールの仕様に応じて通常40〜80ポンドの重量があります。この6061アルミニウム合金の固体ブロックは、やがて車両を支えることになる鍛造リムの原材料となります。

予熱工程

プレス成形を行う前に、インゴットをアルミニウムが溶けない程度に適切な可塑性を持つようになる正確な温度まで加熱する必要があります。鍛造プロセスの仕様によると、金属の流動特性を最適化するために、通常400°Cから480°C(750°Fから900°F)の範囲で加熱されます。

この工程では、温度の均一性が極めて重要です。不均一な加熱はインゴット内部に温度勾配を生じさせ、材料の不均一性や完成したホイールに欠陥が生じる可能性があります。品質を重視するメーカーは、次の工程に進む前に、キャリブレーションされた温度センサーや赤外線温度計を使用して、インゴット全体の均一な加熱を確認しています。

鍛造ダイそのものは、加熱されたビレットが接触した際に熱衝撃を受けないよう、事前に予熱する必要があります。この金型の準備により、プレス作業中の材料の滑らかな流れが確保され、鍛造品質を損なう可能性のある早期冷却を防ぎます。

プレス作業

リムの鍛造は、標準的な鋳造とは大きく異なります。Rusch Wheelsの製造データによると、ホイールの鍛造には12,000トンという極めて高い圧力を発生させるプレス機を使用しています。一方で、 MP Wheels は鍛造マグネシウムホイールの製造に10,000トンのプレス機を使用しています。このような巨大な力によってアルミニウムのビレットが圧縮され、他のいかなる金属成形方法でも達成できない緻密で微細な構造が得られます。

プレス中に何が起こるのか?

- 金型の位置決め確認 - 精密なアライメントは、完成したホイールの寸法誤差や表面仕上げの不均一を防ぎます。

- 圧力モニタリング - 圧力負荷は連続的に監視され、指定された範囲内に維持されるよう管理されます。過剰または不足の加圧は、部品の変形や金型内の充填不完全を引き起こします

- 材料の流動検査 - 目視または機械支援によるチェックにより、金型キャビティのすべての領域に材料が正しく流動していることを確認し、充填不足や冷間接合(コールドシャット)などの潜在的な問題を特定します

- 初期形状の検証 - 加圧後、ホイールブランクはリム断面形状、ハブ寸法、および全体的な対称性を含む正しい形状について目視検査が行われます

このプレス工程により、鋳造ホイールに発生する空隙や弱点が排除されます。その結果得られるのは、性能が最も重要となる場面でのホイールに求められる特性、つまり緻密で均質なアルミニウム材質と、通貫した結晶粒構造です

バリ取りとトリミング

鍛造では、ホイールブランクの端部周辺に「フラッシュ」と呼ばれる余剰材料が発生します。品質管理仕様によれば、フラッシュ除去は部品に凹凸や損傷を残さず、きれいに行われなければなりません。精密トリミング工具を使用して、重要な面の寸法精度を維持しながらこの余剰材料を除去します。

トリミング後、ハブ、内径、リムの測定値が規定された公差範囲内にあるか寸法検査を行います。表面仕上げ検査では、ホイールの性能やタイヤ取り付けに支障をきたす可能性のあるバリや粗いエッジなどの欠陥を特定します。

熱処理および機械加工工程

プレス成形されたホイールブランクは、次に熱処理工程へと進みます。これは、高品質な鍛造ホイールに見られるT6の材質区分によって、良質なアルミニウムを卓越したホイール素材へと変化させるプロセスです。

T6熱処理プロセス

業界の製造仕様によると、プレス後の鍛造品はT6熱処理を経ることで、高整合性かつ多方向的な結晶構造が形成されます。この処理は以下の2つの異なる段階から成ります:

溶体化熱処理 アルミニウムを高温に加熱し、合金内のマグネシウムとケイ素を過飽和固溶体に溶解させます。その後、ホイールは急速に焼入れ(クエンチング)され、これらの元素を溶解状態のまま固定するために急冷されます。

制御された時効処理 が続き、ホイールを特定の高温で厳密な時間保持します。これにより、溶解していた合金元素が析出し、耐力、硬度、靭性を大幅に向上させながら、不要な重量を増加させることなく改善されます。

熱処理品質プロトコルに従い、熱電対がこのプロセス全体における温度の正確性を監視します。ロックウェルまたはビッカース法による硬さ試験により、完成したホイールの硬さが仕様を満たしていることを検証します。金属組織分析による微細構造の検査では、一様性および亀裂や望ましくない材料相などの欠陥がないことを確認します。

精密機械加工

熱処理された鍛造品は既に粗いホイール形状となっていますが、最終的な寸法や設計詳細には精密機械加工が必要です。Rusch Wheelsによると、同社の工場では鍛造ホイール生産専用に11台のCNCマシンを稼働させており、円筒面の高い同心度を実現する旋盤と、高剛性および高スピンドル回転数で滑らかな仕上げ面を提供するフライス盤を使用しています。

機械加工プロセスは段階的に進行します。

- フェイスデザインの機械加工 - CNCフライス盤がスポークパターンを彫り出し、各ホイールモデルを特徴づける視覚的デザインを作成します

- バックパッドフライス加工 ホイールを180度回転させた後、背面に軽量化ポケットをフライス加工し、可能な限り軽量化を図っています

- ハブおよび内径の精度 重要な取り付け面は、車両への正確な適合のために厳密な仕様で機械加工されています

- リムプロファイルの仕上げ タイヤビードの取り付け面には、タイヤの適切なシーティングのため最終的な機械加工が施されます

に従って 製造品質基準 高品質のCNCマシンを使用することで、最高レベルの公差を実現するとともに、鍛造品の表面欠陥を最小限に抑えます。各ホイールのCADモデルは、コンピュータ製造ソフトウェア(CAM)を使用してプログラムされ、精密なツールパスを制御するGコードを作成します。

手仕上げおよびコーティング

精密機械加工では、人の手による仕上げが必要なエッジが残ります。業界標準に従い、フライス加工された各部位は、コーティング処理前の段階でバリ取り、手 filing、バフ研磨、および鏡面仕上げといった複数の工程を経ます。職人がそれぞれのプロファイルを完璧に形作り、最終仕上げの前にすべてのエッジに細心の注意を払います

コーティング工程は多段階のプロトコルに従います。高品質なメーカーは、液体塗料と粉体塗装を組み合わせた工程を採用しています。すなわち、粉体塗装後焼付、次いで塗料塗装と焼付、その後透明粉体クリア塗装および最終焼付—耐久性と外観を最大限に高めるための合計3回の完全なコーティングおよび焼付サイクルを実施します。

品質管理:なぜプレミアム価格を正当化するのか

上記で説明したすべての工程には、高品質鍛造ホイールを低品質製品と区別する検証手順が含まれています。これらの品質管理措置を理解することで、製造業者の信頼性を評価できます。

非破壊検査 (NDT)

検査プロトコルによれば、非破壊検査はホイールの性能に影響を与える可能性のある内部欠陥を検出します。

- 超音波探傷検査 (UT) - 視覚検査では見えない内部の亀裂や気孔を超音波で検出します

- 磁粉探傷検査(MPT) - 構造的完全性に影響を与える表面および近表面の亀裂を特定します

- 浸透探傷試験(PT) - 染料浸透によって可視化される表面の亀裂や欠陥を明らかにします

- X線または放射線検査 - 最高の感度を得るために、X線検査では目視では確認できない内部の欠陥を検出します

寸法確認

最終段階のホイールは、三次元測定機(CMM)、精密ノギス、およびマイクロメーターを使用して包括的な測定が行われます。Rusch Wheelsの品質仕様によれば、偏芯—回転するホイールの真円度の測定—が最も重要な測定項目です。すべての寸法が許容範囲内にあることを確認するため、ホイールは国際品質基準であるSAE-JおよびJWLに照らして検査されます。

パフォーマンステスト

エンジニアリング検証プロトコルに従い、すべてのホイール設計はSAE、JWL、VIA、TUV規格に準拠した実機試験を経ます。有限要素解析(FEA)ソフトウェアを用いて、量産開始前に各車両用途に特有のコーナリング、径方向、および衝撃試験がシミュレーションされます。

この厳格な品質管理フレームワークが、評判の良い鍛造ホイール製造メーカーがテストインフラに多額の投資を行う理由を説明している。IATF 16949(自動車生産のための品質マネジメント標準)などの認証を維持している企業は、こうした検証基準への取り組みを示している。例えば、精密熱間鍛造の専門企業である シャオイ (寧波) メタルテクノロジー は、自動車用サスペンションアームやドライブシャフトに対しても同様のIATF 16949認証品質管理プロトコルを適用しており、同じ冶金的原理と検証基準が自動車業界における高性能鍛造部品全般をどのように支配しているかを示している。

鍛造ホイールを製造する工程には、1000°Cを超える温度、12,000トンに達する圧力、そして航空宇宙規格に匹敵する品質検証プロトコルが関与している。これが、高価格設定と優れた性能特性の両方を説明している。

鍛造ホイールがどのように製造されているかを理解することで、メーカーを評価し、購入決定を行う際の適切な判断材料を得ることができます。最後のセクションでは、品質の指標を見極め、特定の構築要件に合った正しい構造タイプを選択する方法について説明します。

適切な鍛造ホイール構造の選定

鍛造の科学的背景を探り、各構造タイプの特徴を検討し、特定の設計に応じた用途とのマッチングを行ってきました。次は実践的な段階です。マーケティングによる誇張や品質の妥協に惑わされることなく、実際に鍛造ホイールを購入することです。サーキット走行用の最高の鍛造ホイールを探している場合でも、真に価値ある手頃な価格の鍛造ホイールを求めている場合でも、この購入ガイドにより、自信を持って市場を navigating できます。

鍛造ホイールと一般的なアルミホイールを比較する際には、すべての鍛造ホイールがアルミニウム合金ホイールであることを覚えておいてください。違いは基本素材ではなく、製造方法にあります。これにより、「鍛造ホイールはアルミニウムですか?」というよくある疑問が明確になります。答えは「はい、確かにそうです」です。その性能的な利点は、特殊な素材にあるのではなく、そのアルミニウム合金がどのように加工されたかにあります。

アルミホイールと鍛造ホイールの違いとは、結局のところ、アルミニウムが鋳造(溶融状態で金型に注ぐ)されたものか、それとも鍛造(固形の塊を極めて高い圧力で圧縮)されたものかということです。どちらもアルミニウム合金を使用していますが、鍛造は鋳造における自然な冷却特性に頼るのではなく、機械的加工によって優れた素材特性を生み出します。

品質指標の評価

誇大広告をしている企業と本物の鍛造ホイールブランドをどう見分ければよいでしょうか?認証、試験基準、素材に関する文書が、マーケティング用語を超越した客観的な品質保証を提供してくれます。

確認すべき必須認証

に従って 業界認証基準 信頼できる鍛造ホイール製造業者は、以下の主要な認証を取得しているべきです。

- ISO 9001 - 設計から検査までの一貫した品質管理プロセスを保証する、品質マネジメントシステムの国際的基準

- JWLおよびJWL-T - アルミホイールの安全性と品質要件を確認する日本の規格。日本発祥ながら世界的に広く認められています

- VIA認証 - 日本の自動車検査協会による独立した第三者試験。メーカーの主張以上の信頼性を追加で保証します

- TÜV認証 - 欧州市場で高い評価を受けており、厳しい品質・安全試験への適合を示しています

- IATF 16949 - 自動車業界における品質マネジメント標準であり、生産プロセス全体をカバーし、継続的改善と欠陥防止に重点を置いています

特にIATF 16949認証には注目すべきです。この規格は、自動車用鍛造品の専門企業などによって維持されています シャオイ (寧波) メタルテクノロジー これは、メーカーが自動車グレードの部品向けに特別に設計された品質システムの下で運営していることを示しています。サスペンションアームやドライブシャフトなどの製品についてこの認証を取得している鍛造会社は、高級ホイール製造に求められるのと同じ金属工学的専門知識および品質検証プロトコルを実践していることを示しています。

試験基準および文書

認証を超えて、ホイール設計に関して実際に実施された試験の証拠を求めましょう。ホイール購入ガイドによると、本物の鍛造ホイールには、プレストン数および熱処理記録を示す鍛造証明書が付属するべきです。金属組織の試験報告書やX線検査結果を提示できないメーカーは、真正な鍛造構造の製品を提供していない可能性があります。

主要な試験関連文書には以下が含まれます:

- 衝撃試験結果 - 凹凸路または縁石への衝突を模擬した条件下でのホイール性能を検証

- 疲労試験データ - 繰り返しの応力サイクルに対する長期的な耐久性を確認

- ラジアル荷重試験 - 車輪が指定された重量負荷を変形なく承受できることを保証します

- コーナリング疲労検証 - 過激な運転中に発生する横方向の力に対して、構造的完全性をテストします

品質評価プロトコルによれば、これらのテストを実施することで、メーカーは自社のホイールの構造的完全性と安全性を保証でき、顧客は信頼できる製品への投資であるという確信を持てるようになります。

サプライチェーンに関する考慮事項

カスタムホイールプロジェクトや大量調達の場合、メーカーの所在地は納期および物流コストに影響を与えます。寧波港などの主要な輸送拠点近くに位置する確立された鍛造パートナーは、調達を大幅に効率化できます。例えば シャオイ金属技術 この戦略的な港湾近くに位置する企業は、地理的優位性と認定された製造能力が組み合わさることで、高精度鍛造自動車部品の効率的なグローバル配送を可能にしている例です。

構造タイプの選定方法

品質指標を理解した上で、最後のステップとして、構造タイプを特定の要件に体系的にマッチングします。この意思決定フレームワークにより、ホイールの特性と実際の使用目的との間で高価な不一致が防がれます。

- 主な用途を定義する - 実際にどのように車両を使用するかについて正直になることが重要です。理想ではなく、現実の使用方法を考えましょう。サーキット走行中心の構成は、日常使いの車両とは異なる特性を重視します。また、展示用の車両は週末のパフォーマンスカーとは異なる要件を持ちます。用途によって、どの構造タイプのトレードオフが最も重要かが決まります。

- 予算の範囲を設定する - 市場価格分析によると、本物の鍛造ホイールには現実的な価格帯があります。エントリーレベルのモノブロックセットは約2,095ドルから、ミッドレンジの2ピースホイールは1本あたり約1,100ドルから、プレミアムな3ピース構造は1本あたり1,680ドル以上になります。将来的な修理やメンテナンス、部品交換などのコストも考慮に入れてください。

- 適合要件を確認する - 標準的なオフセットおよび幅の組み合わせは、モノブロックまたはツーピース構造に適しています。精密なミリ単位のカスタマイズを必要とする極端な仕様の場合、通常はスリーピース構造が必要です。適合ガイドラインによれば、購入前に常にデジタルコンフィギュレーターを使用して適合を確認し、製造元のテンプレートを用いて最低限のキャリパークリアランスを確認してください。

- メンテナンス負担を評価する - モノブロックホイールは、通常のタイヤ整備以上の特別な手入れを必要としません。ボルトオン式のツーピース設計は定期的な締め付けトルクの確認が必要です。スリーピース構造はハードウェアの定期点検およびシールのメンテナンスが必要になる場合があります。構造タイプを、自身の現実的なメンテナンス習慣に合わせて選んでください。

- メーカーの資格を確認する 購入前に、認証書類、試験結果、素材仕様書の提出を要求してください。こうした書類を提示できない、または提示を拒むメーカーは、宣伝されている品質レベルを満たさない製品を提供する可能性があります。品質の指標として、ISO 9001、JWL、VIA、できればIATF 16949の認証を確認してください。

一般的なバイヤーの誤解への対応

マーケティング用語や競合他社の主張によって、誤った認識が広まり、結果として不適切な購買判断につながることがあります。こうした誤解を理解することで、ホイールを客観的に評価できるようになります。

「ロータリーフォージド」と「フローフォージド」は真の鍛造ホイールである

前述の通り、これらの用語は、鋳造されたハブ部に対してバレル部に加工を施して物性を向上させるハイブリッド製法を指しています。完全な鍛造構造ではありません。バレル部分は鍛造に近い特性を持つようになりますが、ハブ部は依然として鋳造アルミニウムのままです。これらは標準的な鋳造品よりも性能が向上しており、真の鍛造品より低コストで提供されますが、完全な鍛造ホイールと同等ではありません。

「安価な鍛造ホイール」はプレミアム製品と同等の性能を発揮します

鍛造ホイールの価格差は実際に存在する品質の違いを反映しています。購入者の調査によると、予算重視の購入者は、プロによる取り付けを省き、品質確認を怠ったことを後悔するケースが頻繁にあります。不審なほど低い価格は、素材の品質、熱処理、または試験検証においてコスト削減が行われている可能性を示しています。手頃な価格の鍛造ホイールは存在しますが、最も安い選択肢が本物の鍛造性能を提供することはめったにありません。

「すべての鍛造ホイールはブランドに関係なく互換性がある」

異なる鍛造ホイールメーカーはそれぞれ異なる品質基準、試験手順、素材仕様を維持しています。 according to 検証ガイドライン 、プレストン数および熱処理記録を示すメーカーの鍛造証明書の提出を求めてください。本物の鍛造ホイールは拡大下で可視化される連続した結晶粒の流れを持っており、鋳造品のような継ぎ目がありません。冶金試験報告書を提示できない販売業者を避けてください。

ホイールが鍛造式である場合、構造タイプは関係ありません

本記事で広範にわたって示されているように、構造タイプはカスタマイズの柔軟性、修理可能性、メンテナンス要件、および重量特性を決定します。単体式(モノブロック)、2ピース式、3ピース式の構造は、それぞれ最適な用途が異なります。構造タイプを考慮せず、「鍛造」という表記のみに基づいて選択すると、期待との不一致が生じます。

鍛造ホイールはレーシングカー専用である

用途分析によると、鍛造ホイールは日常使用の乗用車にも明確な利点をもたらします。具体的には、燃費の向上(非EV車で約0.5~1MPGの改善)、ハンドリング応答性の向上、路面の障害に対する優れた耐久性です。回転質量の低減が効率と制御性を直接的に高める300馬力以上を発生する車両、または大きな積載荷重を扱う車両において、その採用は正当化されます。

あなたのカスタムカーに最適な鍛造ホイールは、必ずしも最も高価で軽量な選択肢ではなく、実際の使用目的、予算、メンテナンスへの取り組みに合ったものです。

鍛造ホイールの構造タイプ、品質の指標、および実用的な選定基準について包括的に理解することで、持続的な価値をもたらす賢明な選択ができるようになります。専用のサーキット用车両、注目を集めるショウカー、あるいはクラスを超えた走行性能を持つ日常使いの車両の製作においても、特定の要件に合った適切な鍛造構造タイプを選ぶことで、ドライブするたびにその投資価値を確実に実感できます。

鍛造ホイールの構造タイプに関するよくある質問

1. ホイールの構造タイプで、最も優れているのはどれですか?

モノブロック鍛造ホイールは、優れた強度対重量比と構造的完全性から、パフォーマンス用途における最高峰とされています。鋳造ホイールに比べて約25〜30%軽量で、最大3倍の強度を持つことがあります。ただし、「最適な」構造は使用目的によって異なります。サーキット走行にはモノブロックが優れていますが、2ピース構造は日常的な使用に適したバランスの取れた性能とメンテナンス性を提供し、3ピース構造はショーカーや特殊な装着要件に対して最大限のカスタマイズ性を実現します。

2. OEMホイールは鋳造ですか、それとも鍛造ですか?

ほとんどの工場出荷時OEMホイールはアルミニウム鋳造です。鍛造ホイールは、メーカーが高価格を正当化できる高性能モデルや高級車にのみ採用されるのが一般的です。たとえば、BMWのフルMモデルはしばしば鍛造ホイールを備えていますが、標準モデルは鋳造構造を使用しています。特定のホイールの構造については、メーカーの仕様書または素材に関する資料で確認できます。

4. 鍛造ホイールとフローフォームドホイールの違いは何ですか?

完全鍛造ホイールは、8,000〜12,000トンの圧力で圧縮された固体のアルミニウムブランクから完全に機械加工されており、全体にわたって優れた結晶構造を形成します。フローフォームドホイールは鋳造アルミニウムから始まり、その後リム部分のみが加熱されローラーによって引き伸ばされることで、その部分に鍛造品に近い特性を実現しますが、センター部は依然として鋳造のままです。フローフォームドホイールはコストが低く、鋳造ホイールと比較して15〜25%の軽量化を実現しますが、完全鍛造ホイールは全範囲にわたり構造的に均一で、25〜30%の軽量化を達成します。

4. 鍛造ホイールは追加コストに見合う価値がありますか?

鍛造ホイールは、300馬力以上を発揮する車両、サーキット走行向けのカスタムカー、または最大限のパフォーマンスが求められる用途において、その高価格に見合う価値があります。非懸架重量の低減により、ラップタイムが0.3~0.4秒短縮され、燃費効率が0.5~1MPG向上するほか、ブレーキ応答性の改善や路面の障害に対する耐久性の大幅な向上といった実測可能な利点を提供します。一方で、控えめに運転される標準的な通勤用市販車には、コストが低い従来のキャストホイールでも十分な性能を発揮する場合があります。

5. 鍛造ホイールは損傷後に修理可能ですか?

修理可能性は構造の種類によって異なります。一体型鍛造ホイールは修理が困難で、大きな損傷がある場合は完全に交換が必要になることがよくあります。2ピースボルト接合設計では、リム部分を400〜800ドルで交換でき、フルホイール交換の2,000ドル以上と比べてコストが抑えられます。3ピース構造は最も優れた修理性を提供し、センター部、内側リム、外側リムの各コンポーネントを個別に交換可能です。このため、長期的な再生可能性を重視する愛好家にとって3ピースホイールが最適です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——