キャリパーが干渉する理由:鍛造ホイール用ブレーキクリアランスガイド

鍛造ホイールにおけるブレーキクリアランスの理解

完璧な鍛造ホイールを見つけました。仕上げは flawless で、スペックも紙の上では問題なさそうであり、装着しようとしていたその時、現実が突きつけられます:17インチのリムがブレーキキャリパーと干渉してしまうのです。何がいけなかったのでしょうか?その答えは、「購入」をクリックする前段階でブレーキクリアランスを正しく理解できていたかどうかにあります。

金属と運動の間にある極めて重要な隙間

ブレーキクリアランスとは、ホイール内面と車両のブレーキ部品との間に必要な物理的な空間を指します。これは、ホイールの内側リム部、スポークと、キャリパーケース、ローター端、マウントブラケットなどの重要なブレーキハードウェアとの間の隙間を含みます。適切なホイールクリアランスが確保されていない場合、新しいホイールは自由に回転しない、あるいはそもそも取り付けられない可能性があります。

車両への装着適合を検討する際は、それを三次元のパズルだと考えてください。ホイールは、複数の方向に同時に空間を占める部品を収容できなければならないのです。キャリパー本体はハブから外側に向かって突き出ています。ローターは円を描くように回転します。取り付け用ハードウェアはさまざまな角度から突出しています。これらの要素がホイール内部の空間で重なり合う際、ミリ単位の寸法が重要になります。

ブレーキクリアランスとは一つの測定値ではなく、中心からの半径方向の距離、ハブ面からの軸方向の深さ、そして部品が空間内を移動する際の回転掃引領域という、三次元的な課題です。

ホイール選定におけるミリ単位の重要性

鍛造ホイールには、鋳造ホイール向けガイドでは見過ごされがちな独自の考慮点があります。その製造工程により、ブレーキシステムにどれだけのスペースが確保できるかに直接影響する設計上の自由度が得られます。細いスポーク形状、最適化されたバレル形状、精密な寸法管理により、狭いクリアランス条件下でも鍛造ホイールは優位性を発揮します。

に従って Velgen Wheels ブレーキクリアランスは、「ホイールの適切な取付を判断する上で最も重要でありながら、見過ごされがちな要素の一つです。」これは、パフォーマンス用ブレーキパッケージやマルチピストンキャリパーを備えたアフターマーケット製ビッグブレーキキットを装着した車両において特に重要です。

このガイドでは、適切なフィッティングを実現するために必要なすべての情報をご説明します。

- キャリパー、ローター、ホイール寸法の正確な測定方法

- 主要メーカーにおけるキャリパーの仕様

- オフセットの計算方法およびそれらが異なる方向へのクリアランスに与える影響

- 静的および動的な検証方法による実使用における互換性の確認

鍛造ホイールを純正ブレーキシステムにアップグレードする場合でも、ブレーキとホイールの完全なパッケージを計画する場合でも、これらの基本を理解していれば、高価なミスを防ぎ、見た目と同じように走行性能も確実に発揮できます。

鍛造ホイールの構造がクリアランスに与える影響

ビッグブレーキキットを取り付ける際に、なぜ一部の愛好家が鍛造ホイールにこだわるのでしょうか?その理由は、単なる外観やブランドの威信以上の深い意味を持っています。製造プロセス自体が構造上の利点を生み出し、ブレーキクリアランスにおいて貴重なミリ単位の余裕をもたらすのです。このわずかな差が、完璧なフィッティングと、がっかりするような返品の違いになることがあります。

鍛造と鋳造の構造比較およびクリアランスへの影響

鋳造ホイールは、溶融アルミニウムを金型に流し込むことから始まります。一般的な フィッティング・インダストリーズ 重力鋳造では金属がキャビティ内に流れ込み、自然に冷却されるのに対し、低圧鋳造では正圧でアルミニウムを注入することで、より迅速かつ制御された充填が可能になります。どちらの方法もコスト効率が良いですが、結晶粒が緩やかな構造となり、十分な強度を得るためにより厚い材料が必要になります。

鍛造ホイールは全く異なるアプローチを取ります。製造業者は、固体のビレット(大きなアルミニウムの塊)から始め、これを制御された高温下で加熱します。次に、加熱されたブロックを8,000〜10,000トンの圧力でプレス成形し、金属の結晶構造を非常に緻密で均一なパターンに圧縮します。この圧縮プロセスにより、アルミニウムの分子が整列し、強度対重量比が劇的に向上します。

これはブレーキクリアランスプロジェクトにとってどのような意味を持つのでしょうか?鍛造ホイールは、構造的強度を維持する、あるいは厚みのあるキャスト製ホイールを上回る強度を保ちながら、スポークの断面をより細くすることが可能です。キャリパー本体付近の重要な領域では、これにより3〜5mmの追加クリアランスが得られます。18インチホイールの内側に6ピストンのブレンボを収めようとしている場合、これらのミリ単位の差は極めて貴重になります。

- 結晶構造の密度: 鍛造アルミニウムは、強度を犠牲にすることなく薄い断面を可能にする、非常に緻密に圧縮された結晶パターンを特徴としています

- スポーク設計の柔軟性: エンジニアはキャリパー本体から外側へ広がる、より攻撃的なスポーク角度やプロファイルを設計できる

- バレルのカスタマイズオプション: インナーバレルの幾何学的形状をCNC工作機械で精密に加工し、キャリパーポケットの深さを最大化できる

- 重量配分パターン: 戦略的な素材配置により、必要な部分に強度を確保しつつ、クリアランスが重要な領域から質量を削減

製造方法が選択肢に与える影響

鍛造ホイールすべてが同じクリアランス性能を持つわけではありません。3つの主要な構造タイプを理解することで、ブレーキ構成に最適なデザインを特定できます。

モノブロック鍛造ホイール はCNC装置を使用して単一のアルミニウムブロックから削り出されます。そのため Apex Wheels この構造は『強度、剛性、軽量化の間で比類ないバランスを実現する』と説明している。ブレーキのクリアランスを確保する目的で、モノブロック設計により、ジョイントや組み立て用ハードウェアがキャリパー空間を妨害することなく、エンジニアが内側のバレル形状を最適化できるようになる。ボルトや補強された組み立てフランジがないことで、ブレーキに割り当てるスペースがより多く確保できる。

鋳造された2部車輪 鍛造されたセンター部と別のバレルを、通常は溶接によって接合する。このモジュラー方式により、オフセットや幅の組み合わせをある程度カスタマイズすることが可能になる。しかし、溶接部分の存在により、特定の領域での内側バレルの形状設計の自由度が制限される場合がある。

鋳造された3部車輪 バレルを内側と外側のセクションに分け、ボルトまたは溶接で中央部に接続します。この構造は特殊な取り付け要件に対して最大限のカスタマイズを可能にしますが、特にボルト頭部や補強されたフランジといった組立用ハードウェアが、利用可能なクリアランス空間を減少させる可能性があります。3ピース設計は、コースでの修理が重要なモータースポーツ用途に最適ですが、ブレーキキャリパーとの狭いクリアランスを追求するストリートユーザーにとっては、モノブロック構造の方がより適していることが多いです。

これに対して、予算重視の冬季用セットアップに使われる16インチのスチールホイールを考えてみましょう。こうしたプレス成形されたスチール製ホイールは幾何学的形状が固定されており、キャリパーへの対応に柔軟性がありません。ブレンボがOEMアップグレード用に設計したホイールでさえ、特定のクリアランス仕様内で動作しますが、鍛造されたアフターマーケット製品はカスタム設計によりその範囲を超えることがよくあります。

要点は何か?ビッグブレーキキットに合わせてホイールを選ぶ際、構造方式について尋ねることは、単に品質や重量の問題ではなく、マルチピストンキャリパーを収容するためのスペースに直接影響するということです。鍛造製法がなぜクリアランスに重要か理解できたところで、必要なクリアランスを正確に把握するために、ブレーキシステムをどのように測定すればよいかを見ていきましょう。

ホイール取付に必要なブレーキシステムの計測

クリアランス確保において鍛造製法が重要な理由は理解できました。しかし、その知識を具体的な数値にどう結びつければよいでしょうか?ブレーキライニング、キャリパー、ローターを正確に測定する方法を知ることは、成功するホイール取付プロジェクトの基盤です。ここでは、ブレーキ測定のプロセスをステップごとに詳しく解説します。

ブレーキシステムの測定手順

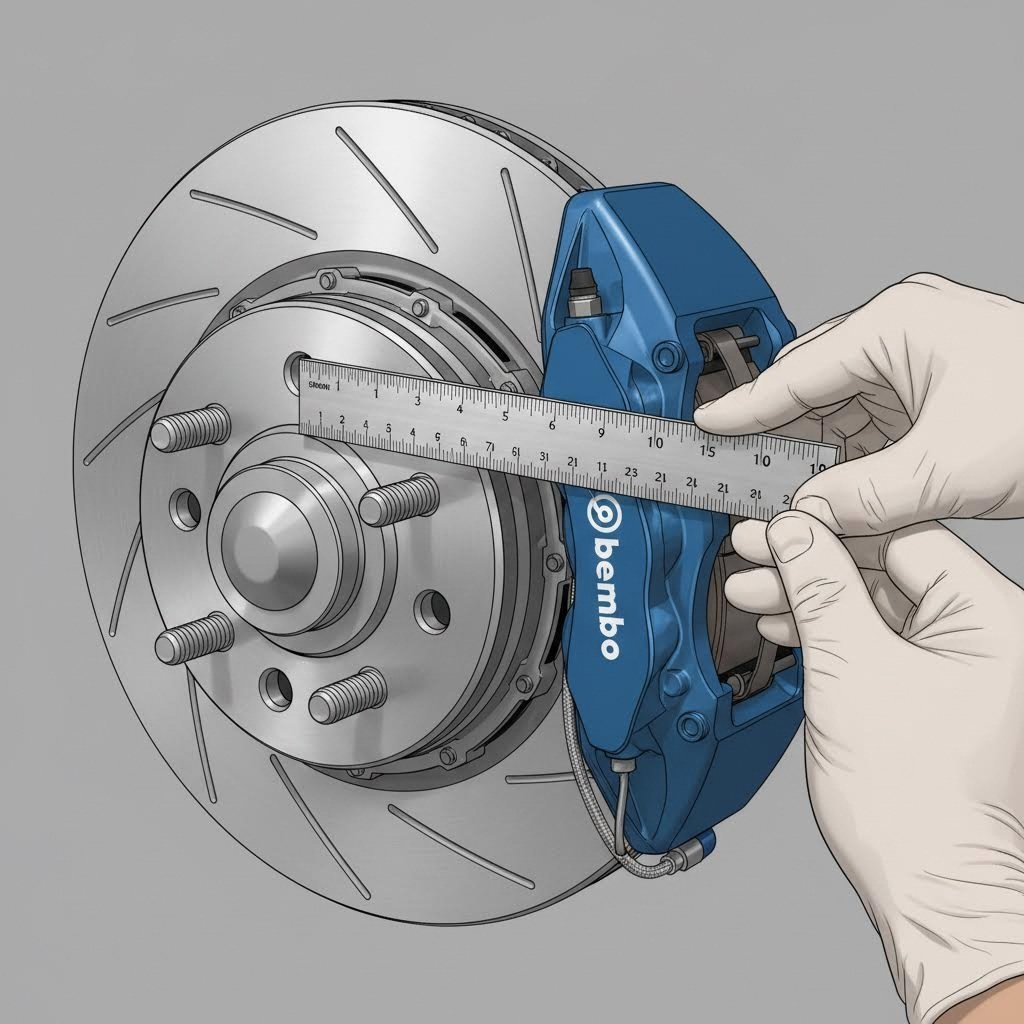

ホイールの購入を始める前に、まずあなたの車両から正確なブレーキの測定値を取得する必要があります。包括的な the Wheel Smithによるホイール取付ガイド 適切な測定は、車両を水平な地面でジャッキアップし、車輪を取り外した状態から始まります。また、ハブの取り付け面が垂直であることを確認してください。約30インチ(約76cm)の堅牢な直定規を使用すると、最も正確な結果が得られます。

ブレーキシステムは三次元の空間を占めていると考えてください。測定では、部品がハブからどの程度外側に延びているか、中心からどのくらいの高さまで達しているか、取り付け面に対してどれほど広がっているか、これらすべての寸法を把握する必要があります。いずれかの寸法を見逃すと、予期しない干渉が生じる可能性があります。

以下が、すべての重要な寸法を正確に測定するための体系的な手順です。

- ハブ直径を測定する これによりセンターボアの必要寸法が決まり、半径方向の測定の基準点となります

- ハブの中心からキャリパー上端までの半径を測定する ハブの中心からキャリパー本体の最高点まで直定規を伸ばします。これによりホイールの最小直径が決まります

- 取り付け面からキャリパー外縁までの距離を測定する 直定規をハブ取付面に当て、キャリパー本体の最も外側の点までを測定します。これにより軸方向のクリアランス要件がわかります

- 取付面からハブの長さを測定してください: 特に前輪の場合、ハブアセンブリが取付面からどれだけ突き出ているかを測定してください

- 取付面からフェンダー端までの距離を測定してください: ホイール開口部の最も高い位置で、フレームの障害物までの内側距離とフェンダーリップまでの外側距離の両方を測定してください

すべての愛好家が知っておくべき重要な寸法

ブレーキディスクとキャリパーの測定方法を理解するには、複数の接触ポイントに注意を払う必要があります。ホイールの内側バレルとスポークは、目立つキャリパー本体だけでなく、取り付けフランジ、ブラケット部品、ローターの外縁部など、あらゆる突起部分とも干渉しない clearance が必要です。

| 測定ポイント | 何を測定すべきか | なぜ 重要 な の か |

|---|---|---|

| キャリパー本体の幅 | ハブ取付面からキャリパー最外側までの距離 | ホイールの最小バックスペース要件を決定します |

| ハブからのキャリパー高さ | ハブ中心からキャリパーカバー上部までの半径 | 最小ホイール直径を決定します——通常、15〜20mmのクリアランス余裕が必要です |

| ローター外径 | ブレーキディスクのエッジからエッジまで測定した全直径 | ホイールの最小サイズとの互換性と直接関係します |

| ローターハット高さ | ローター摩擦面からハブ取付面までの距離 | ホイールのバレルに対するキャリパーの位置に影響を与えます |

| マウントブラケットの突出部 | ハブフェースからキャリパーマウントハードウェアが最大でどれだけ突出しているか | 見落とされがちだが、ホイール内側のバレル部と干渉する可能性がある |

ローター直径は、ホイールサイズに物理的な制限を設けるため特に注意が必要です。Alcon Brakesはこの関係について明確なガイドラインを示しています:343mmローターには最低でも17インチホイール、355mmローターには少なくとも18インチホイール、380mmローターには19インチ以上が必要です。400mmを超えるローターへのアップグレードを検討している場合、多くの用途で最低20インチのホイール径が求められます。

なぜローターのサイズがこれほど重要なのでしょうか? 大きなローターにはパフォーマンス走行において2つの重要な利点があります。それは、より高い制動トルクとより大きな熱容量です。Alconによれば、「小さなローターは最初の数回は非常に良く停止しますが、繰り返し強いブレーキ操作を行うことで発生する熱の蓄積により、大きなローターよりも早く性能が低下します。」その反面、大きなローターは使用可能なホイールサイズの選択肢を制限し、非 sprung 質量を増加させます。

ホイールのバックスペースの測定方法

リムのインナーバレルとブレーキコンポーネントの間にどれだけのスペースがあるかを直接決定するため、バックスペースを理解することは非常に重要です。バックスペースは、ホイールの取り付け面からホイールバレル内側端までの距離を測定します。

既存のホイールでバックスペースを測定するには:

- ホイールを平らな面にフロントフェイスを下にして置きます

- ストレートエッジをホイールバレルの背面に渡して乗せます

- ストレートエッジからハブマウントパッドまで下方向に距離を測ります

- このインチ単位の距離がバックスペースの測定値となります

バックスペースが大きいほど、ホイールのインナーバレルがブレーキコンポーネントに近づきます。バックスペースが小さいとバレルが外側に押し出され、キャリパーとのクリアランスが広くなりますが、同時にホイールフェースもフェンダーから遠ざかります。最適なポイントを見つけるには、ブレーキクリアランスとサスペンションジオメトリおよびフェンダーの適合を両立させる必要があります。

ホイールの購入を検討する際に、バックスペースとオフセットは以下の関係で換算できます:正のオフセット値が大きいホイールほどバックスペースが大きくなり、オフセット値が小さいまたは負の場合はバックスペースが小さくなります。同じ幅のホイールでも、ET45はET35よりもインナーバレルがキャリパー側により多く突き出すことになります。

これらのブレーキ測定値をもとに、特定のキャリパーとホイールの組み合わせが互いに干渉せずに使用可能かどうかを評価する準備が整いました。次に、主要メーカーにおける人気のあるブレーキキャリパーファミリーの仕様およびその最小ホイール要件について見ていきましょう。

ブレーキキャリパーの仕様および最小ホイール要件

ブレーキシステムを測定し、リヤスペースの計算方法を理解しました。次に実用的な疑問が生じます。どのキャリパーがどのホイールの内側に収まるのか? キャリパーの構造図を確認すると、異なるメーカーがそれぞれ独自の本体サイズ、取り付け位置、および全体的な外形寸法でキャリパーを設計していることに気づくでしょう。これらの違いは、使用可能な最小ホイール要件を直接決定します。

メーカー別キャリパー寸法

アフターマーケットのブレーキ業界には多数のキャリパーモデルがありますが、パフォーマンス用途では主に4つのメーカーが主流です。Brembo、AP Racing、Wilwood、StopTechです。各社とも、ホイールとの互換性に影響する特有の寸法仕様でキャリパーを設計しています。

ディスクブレーキキャリパーを上から見た図を想像してください。キャリパー本体がローターの端部を取り囲み、ピストンがブレーキパッドをディスクの両側面に押し当てています。キャリパーの半径方向の高さ(ハブ中心からどれだけ外側まで延びているか)が、使用可能な最小ホイール直径を決定します。また、軸方向の幅(ハブの表面からどれだけ突出しているか)は、バックスペースの要件を決定します。

| 製造元 | キャリパーモデルシリーズ | ピストン構成 | 一般的な最小ホイール直径 | 推奨オフセット範囲 |

|---|---|---|---|---|

| Brembo | GT / GT-R シリーズ | 4ピストン | 17 インチ | ET35-ET50 |

| Brembo | GT / GT-R シリーズ | 6ピストン | 18インチ | ET38-ET52 |

| Brembo | GT-S / レーシング | 8ピストン | 19インチ | ET40-ET55 |

| AP Racing | Radi-CAL CP9660 | 6ピストン | 18インチ | ET35-ET48 |

| AP Racing | Radi-CAL CP9668 | 6ピストン | 19インチ | ET38-ET50 |

| Wilwood | Superlite 4R | 4ピストン | 17 インチ | ET32-ET45 |

| Wilwood | AERO6 / W6A | 6ピストン | 18インチ | ET35-ET48 |

| StopTech | ST-40 | 4ピストン | 17 インチ | ET35-ET50 |

| StopTech | ST-60 | 6ピストン | 18インチ | ET38-ET52 |

重要な注意点: これらの数値は一般的な要件を示しており、特定の用途についてはメーカーの仕様で確認する必要があります。ローターの直径、車両プラットフォーム、ホイール設計はすべて実際のクリアランスに影響を与えます。ある車両で動作するキャリパーとホイールの組み合わせが、同じキャリパーモデルであっても別の車両では適合しない場合があります。

ブレーキキットをホイールの仕様に合わせる方法

なぜ多くの愛好家が17インチのリムを購入後にブレーキキャリパーとの干渉を発見してしまうのでしょうか?その理由は、ピストン数、ローター径、キャリパーボディサイズの関係性を見落としていることがほとんどです。

そのパターンとは、ピストン数が多いほど一般的にキャリパーボディが大きくなるということです。4ピストンキャリパーは中程度のパッド面積に挟持力を分散させます。6ピストン設計になると、追加のピストンと大きなパッドを収容するためにキャリパーボディが拡大します。8ピストンの大型キャリパーはさらに広いスペースを必要とし、ホイールの最小直径要件を押し上げることになります。

しかし、ピストン数だけでは全体像を語るには不十分です。ローターの直径も同様に重要な役割を果たします。355mmのローターと組み合わされた4ピストンキャリパーは18インチホイールを必要とする一方で、同じキャリパーでも330mmのローターと組み合わせれば17インチホイールでもクリアできる場合があります。ローターの sweep 半径が大きくなることで、キャリパーがハブ上でより高い位置に取り付けられることになり、有効なクリアランスが狭まってしまうのです。

クリアランスの問題を防ぐため、以下の計画手順に従ってください。

- 希望するキャリパーモデルとローター直径の組み合わせを特定する

- その正確な組み合わせについて、メーカーが提供する最小ホイール直径の仕様を入手する

- スポークデザインの違いを考慮し、15〜20mmの安全マージンを加える

- 対象とするホイールのオフセット値が推奨範囲内にあることを確認する

- 注文前に、キャリパーの仕様をホイール製造元に連絡して確認する

多くの愛好家は、すべての17インチホイールが同じ内側クリアランスを持つと想定しがちです。しかし実際には、スポークデザイン、リム深さ、オフセットの違いにより、キャリパー周辺のスペースは大きく異なります。深いディッシュ形状でアグレッシブなネガティブオフセットを持つ17インチホイールでは6ピストンキャリパーが収まる場合でも、フラットな面を持ち高いポジティブオフセットの17インチホイールでは収まらないことがあります。

この教訓から何が学べるでしょうか? ホイール径だけでキャリパークリアランスが保証されるとは決して考えないことです。オフセット値が特定のブレーキ構成とどのように相互作用するかを理解することが不可欠になります。これこそが、次章で詳しく探っていく内容です。

ホイールオフセットおよびボルトパターンがクリアランスに与える影響

キャリパーの寸法と最小ホイール要件を特定しました。しかし、多くの愛好家がここでつまずくのが、ホイール直径が合えばクリアランス問題が解決すると考えてしまうことです。実際には、ホイールとブレーキが快適に共存できるかどうかを決める上で、ETホイールオフセットも同様に重要な役割を果たします。オフセット値が実際にどのようにクリアランスに影響するのか、そしてなぜこの一つの数値を変更することがフィッティングに多方向から影響を与えるのかを解き明かしましょう。

ブレーキクリアランスのためのET値の解読

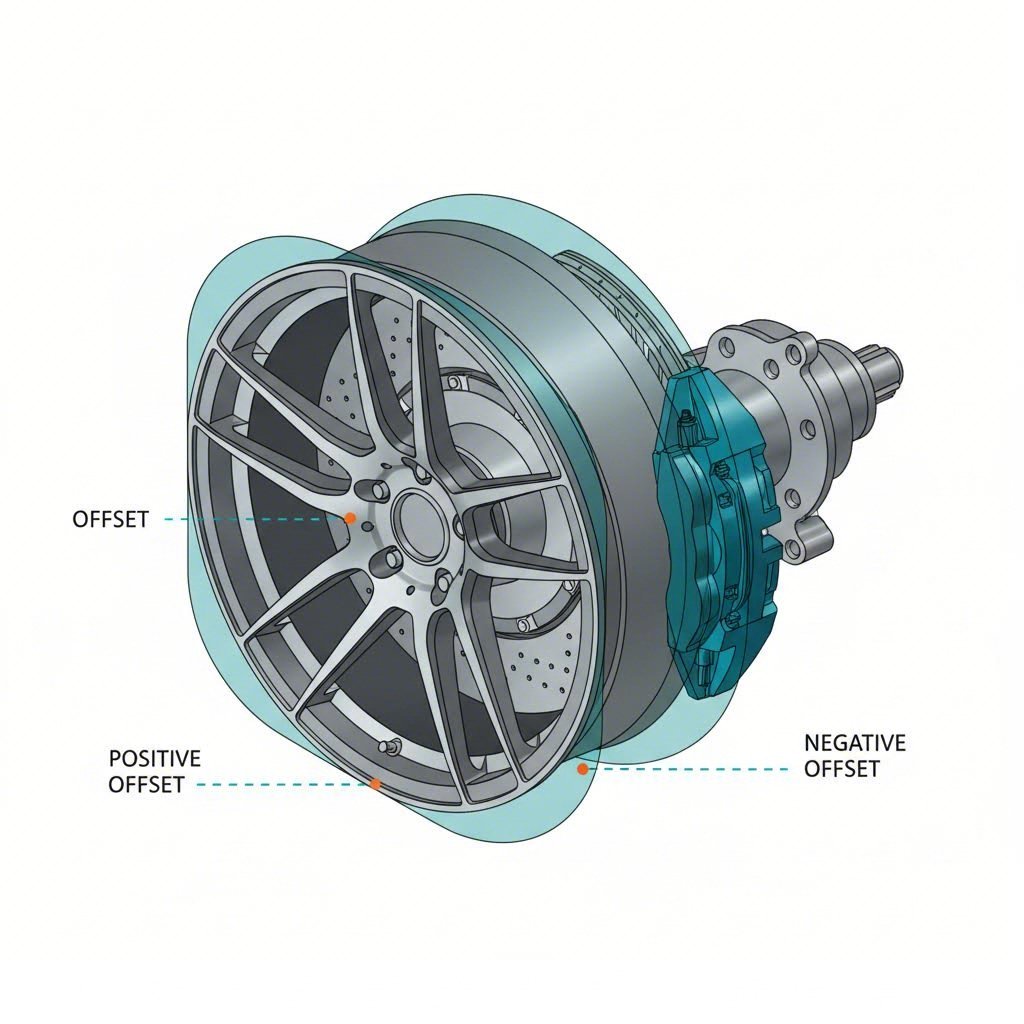

ETオフセットとは一体何でしょうか? この用語はドイツ語の「Einpresstiefe」(インプレステューフェ)に由来し、「挿入深度」を意味します。これは、ホイールのハブ取り付け面とホイールの真の中心線との間の距離(ミリメートル単位)を測定したものです。一見シンプルなこの数値が、サスペンションやブレーキ、ボディに対してホイールアセンブリ全体がどこに位置するかを制御しています。

オフセット値が実際にどのように機能するかをご説明します。

- 正のオフセット(ET35、ET45など): ハブの取り付け面がホイールの外側面に近づくことで、ホイールがサスペンション側へ押し込まれます。これにより、内側のホイールリムとキャリパー本体の間により多くのスペースが生まれ、大径ブレーキのクリアランスに有利です

- ゼロオフセット(ET0): 取り付け面がホイールの中心線と一致しており、両側で均等なスペースが確保されます

- マイナスオフセット(ET-10、ET-20など): 取り付け面が内側のリムに向かって移動し、ホイールをハブから外側へ押し出します。これにより内側のクリアランスが減少しますが、「ディープディッシュ」スタイルの攻撃的な外観が得られます

この関係は単純な数学的計算で表せます:オフセットが1mm変化するごとに、約1mmのクリアランス変化が生じます。ET45からET35のホイールに交換すると、内側のリムがキャリパー側に10mm近づきます。同時に、ホイールの外側面はフェンダーから10mmさらに外側に突き出ます。

完璧なフィッティングのためのオフセット計算式

多くのブレーキ測定チャートが明確に説明していない点は、オフセットが半径方向および軸方向のクリアランスに異なる影響を与えるということです。この違いを理解することで、組み立て時の煩雑な試行錯誤を防ぐことができます。

軸方向クリアランス アクシアルクリアランスとは、アクスルに平行に測定される間隔—つまり、ホイールのバレルがキャリパー本体からどれだけ離れているかを指します。オフセットの変化はこの寸法に直接影響します。正のオフセットが小さくなる(または負のオフセット)と、インナーバレルがキャリパー外側面から離れるため、アクシアルクリアランスが広がります。

径方向クリアランス ラジアルクリアランスとは、ハブの中心からスポークまたはバレルの干渉する最も近い点までの距離を指します。この寸法は主にホイール直径とスポーク設計によって決まり、オフセットには依存しません。したがって、ET35の17インチホイールもET45の17インチホイールも、どちらもハブ中心からキャリパーの高さ方向を確保しなければならないため、同じラジアルクリアランスを持ちます。

なぜこれが重要なのでしょうか?クリアランス問題がキャリパー本体とホイール内側のバレル部が干渉している場合、オフセットの調整で解決できます。しかし、スポークがキャリパー上部に接触している場合は、より大きなホイール直径が必要です。この場合には、いくらオフセットを変更しても効果はありません。

ボルトパターンとハブボアの考慮点

オフセット仕様を確定する前に、ホイールが車両のボルトパターンに合っていることを確認してください。5x100(多くのスバルやフォルクスワーゲンに見られる)や5x114.3(多くの日本およびアメリカ車で標準的)といった一般的なパターンは、互換性がありません。オフセットや直径がどれほど完璧に見えても、5x100のホイールは5x114.3のハブには取り付けられません。

ハブボア(センターボアとも呼ばれる)も別の重要なチェックポイントです。ホイールのセンター開口部は、適切にセンター合わせを行うために、車両のハブ直径に一致しているか、それ以上である必要があります。ハブボアが大きいホイールでは、振動を防ぎ、ホイールがラグナットではなくハブ上で正確にセンターされるようにするために、ハブセントリックリングが必要になります。

クリアランスとジオメトリのバランス調整

簡単そうに思えるでしょう—キャリパーのクリアランスを確保するためにオフセットを小さくすればいい、と考えるかもしれません。しかし、それほど単純ではありません。オフセットを変更するたびに、車両の挙動に影響を与えるトレードオフが生じます。

- スクラブ半径の変化: ホイールを外側に移動するとステアリングジオメトリが変わり、ステアリング操作力が増加したりフィードバックに影響が出たりする可能性があります

- フェンダーとのクリアランス減少: オフセットを小さくするとホイールの外側面がフェンダーに接近します。キャリパーの干渉は解消されても、サスペンションの圧縮時にフェンダーと擦れる可能性があります

- ベアリング負荷の増加: 極端なネガティブオフセットを持つホイールは、ホイールベアリングに大きなてこ作用を及ぼし、摩耗を早める可能性があります

- サスペンションへのストレス: スクラブ半径とトレッド幅の変更により、コーナリング時および制動時のサスペンションへの負荷が変化します

最適なポイントは、複数の要件をバランスさせる必要があります。内側ではキャリパーに十分なクリアランスを確保し、外側ではフェンダーに対して十分なクリアランスを持たせるとともに、サスペンションジオメトリへの変更が許容範囲内であることが求められます。ほとんどのストリート用途では、車両の純正オフセットから±10〜15mmの範囲内に収めておくことで、妥当なジオメトリを維持しつつ、強化ブレーキの取り付けスペースも確保できます。

オフセットの計算方法を理解すれば、ホイールの仕様をブレーキシステムの要件に基づいて評価できるようになります。しかし、静的寸法だけでは状況の一部しかわかりません。サスペンションは動き、ステアリングは操舵され、ブレーキは熱を発生させます。次に、実際の動的条件下でどのようにクリアランスを確認するかについて説明します。

静的クリアランスと動的クリアランスの検証方法

オフセットを計算し、キャリパーの寸法を測定し、紙面上では数値が完璧に見えます。しかし、多くの愛好家が予期せず直面する現実があります。サスペンションは沈み込み、ステアリングは動き、ブレーキは熱を持ちます。静的測定値は動的なシステムのごく一瞬の状態しか捉えていません。正しいフィッティングを理解するには、車両がガレージで停止しているときだけでなく、実際の使用条件下でのテストが必要です。

静的測定を超えて

路面の穴に乗り上げたり、急カーブを曲がったりしたときに何が起こるか考えてください。サスペンションが圧縮されると、ホイールとブレーキ部品の関係性が変化します。フルコンプレッション時には、ホイールが車体に対して上方向に移動する一方、ブレーキキャリパーはコントロールアームに連動して動きます。この動きにより、駐車時に十分なクリアランスがあるように見えたキャリパー本体とホイールスポークが非常に接近し、危険な状態になる可能性があります。

車のブレーキシステムの図には、各コンポーネントが静止状態にある様子が示されています。しかし実際の装着では、サスペンションの可動域全体を考慮に入れる必要があります。加速時の重量移動、急制動、コーナリング時の荷重によってスプリングは圧縮され、リバウンド時やサスペンションが凸凹や段差を超えてストロークする際に伸びます。

ステアリング角も別の変数となります。ハンドルをフルロックまで切ると、フロントブレーキキャリパーはハブアセンブリとともに回転します。直進時の状態でホイール内側のバレルと干渉しないキャリパーでも、ステアリングをフルロックにしたときに接触する可能性があります。これは、小回り半径の小さい車両や、積極的なステアリング角を持つ車両で特に問題になります。

サスペンションとステアリングのダイナミクスを考慮に入れる

ホイールとブレーキの組み合わせを最終決定する前に、以下の包括的な検証プロセスを実施してください:

- 静的クリアランス点検: 車両を平らな地面に置き、サスペンションを通常の走行高さにした状態で、ホイール表面とすべてのブレーキ部品間に最小3~5mmのクリアランスがあることを確認してください。ゆっくりとホイールを回転させながら、複数のスポーク位置で点検します。

- フルコンプレッションテスト: ショックアブソーバーを取り外すか、ラチェットストラップを使用してサスペンションを完全にバンプまで引き寄せます。すべてのスポーク位置で再びクリアランスを確認してください。これにより、急なコーナリング時や荒れた路面の衝撃時にのみ現れる干渉が明らかになります。

- フルドロープテスト: 車体をフレームで支持し、サスペンションが最大伸長状態で自由に垂れ下がるようにします。段差路やスピードバンプなどの路面で発生する可能性のあるリバウンド時にも接触がないことを確認してください。

- ステアリングロックテスト: サスペンションを走行高さおよび完全圧縮状態にして、ステアリングホイールを左右どちらの方向にも完全に回転させてください。ロック位置だけでなく、ステアリングアーク全体を通してクリアランスを確認します。

- 熱サイクルの考慮: 激しい運転時の熱膨張を考慮し、機械的クリアランスに加えて2〜3mmの安全マージンを確保してください。ブレーキローターとキャリパーは高温時に膨張するため、冷間時の測定値よりクリアランスが減少します

サーキット走行や山道での積極的な運転では、熱膨張に特に注意が必要です。鋳鉄製ローターは強い制動下で直径が約0.5〜1mm程度膨張します。アルミ製キャリパーボディもすべての方向にわずかに拡大します。これらの変化はわずかに思えるかもしれませんが、十分なクリアランスが一時的な接触に変わり、ホイールとキャリパーの仕上げを損傷する可能性があります

避けるべき一般的な測定ミス

注意深く測定していても、熱心な愛好家でもクリアランス問題につながる間違いを犯すことがあります。以下の落とし穴に注意してください

- 摩耗した部品を使用して測定する 新しいブレーキパッドやローターは、摩耗した部品とは異なる位置にあります。パッド寿命50%の状態で車両を測定している場合、新品のパッドではキャリパーピストンがさらに外側に出るため、クリアランスが狭くなります

- キャリパーブラケットハードウェアを無視する ボルトの頭部やブラケットの端部は、メインキャリパー本体から突き出ていることが多いです。キャリパーケースだけでなく、最も外側にある点までを測定してください。

- ホイールのバランス調整を忘れること: クリップオン式または粘着式のホイールウェイトはインナーバレルの厚みを増加させます。限界 Clearance の計算時にウェイトの取り付け位置を考慮に入れてください。

- 一点のみでの確認: ホイールは完全な真円ではなく、キャリパーは特定の位置に取り付けられます。複数のスポーク位置でクリアランスを確認するために、ホイールを1回転させて点検を行ってください。

純正ブレーキのアップグレード(上位グレード用の大型純正ローターの装着など)の場合、確認作業は通常簡単です。これらのコンポーネントは工場の許容範囲内で設計されており、たいてい純正仕様のホイールと互換性があります。ただし、使用予定のホイールモデルとのクリアランスは必ず確認してください。

アフターマーケットのビッグブレーキキット取り付けには、より厳格なテストが求められます。マルチピストンキャリパーは純正ユニットと比べて異なる角度でマウントされることがよくあります。ローターが大型化されることで、キャリパーの半径方向の位置が変化します。一部のキットには、キャリパー本体を純正構成よりも外側に配置するためのキャリパーブラケットが含まれています。純正ブレーキ clearance を確保できたホイールだからといって、アフターマーケットのアップグレードに対しても自動的に適合すると仮定してはいけません。

動的検証が完了したら、特定の車両およびブレーキ構成に適した正しいホイールサイズを選択する準備が整います。次のセクションでは、一般的なプラットフォームにわたる実用的なサイズ選定のガイダンスを紹介し、ホイール直径をブレーキ要件に合わせる方法を説明します。

車両プラットフォーム別のホイールサイズ選定

測定値を確認し、オフセットを計算して、動的クリアランスを確認しました。次は実用的な判断です:どのホイール径が実際にあなたの車両およびブレーキ構成に適合するのでしょうか?ホイールのサイズ選びは万人に共通するものではありません。通勤用車両では問題なく使用できる16インチのスチールホイールでも、サーキット走行向けの355mmローターには対応できません。一般的なプラットフォームと用途に応じたサイズ選択について詳しく見ていきましょう。

一般的な用途におけるホイールサイズの選定

ホイール径はブレーキクリアランス計算の基礎を成します。大きなホイールはキャリパーを収容するための内側バルブ容積を増やしますが、小さなホイールはブレーキアップグレードの選択肢を制限します。しかし、必ずしも大きい方が良いわけではありません。タイヤの入手可能性、乗り心地、非懸架重量などもすべて検討事項に入ります。

| 車輪直径 | 一般的なブレーキローターとの互換性 | 一般的な車両用途 | クリアランスに関する考慮点 |

|---|---|---|---|

| 15インチ | 最大280mmローターまで | 軽量スポーツカー、ヴィンテージ車両、オートクロス用車両 | OEMサイズまたはそれ以下のブレーキに限定。4ピストンキャリパーは取り付けられないことが多い |

| 16インチ | 280mm~310mmローター | トヨタ・カローラ、ホンダ・シビック、スバル・インプレッサ、経済型トラック | ほとんどのOEMブレーキ構成に対応。アフターマーケットの4ピストンアップグレードには干渉する場合あり |

| 17 インチ | 310mm~343mmローター | トヨタ・カムリ、スバル・WRX、ホンダ・アコード、中型トラック | 中程度のブレーキアップグレードに最適。適切なオフセットであれば、ほとんどの4ピストンキットが装着可能 |

| 18インチ | 343mm~365mmローター | パフォーマンスセダン、マッスルカー、大型トラック | ほとんどの6ピストンキャリパーに対応。ビッグブレーキキットの一般的な出発点 |

| 19インチ以上 | 365mm-400mm以上のローター | 高性能車、高級SUV、専用サーキットカー | 大型マルチピストン構成に必要。優れたクリアランスがあるが、タイヤの選択肢が制限される |

ブレーキ構成に合わせたホイール直径の選定

トヨタのカローラやカムリ用に16インチのホイールをお探しですか?これらのホイールは、純正ブレーキ構成を問題なくクリアできるため、日常の走行や冬季用タイヤセットアップに最適です。トヨタの控えめな純正ブレーキサイズは、16インチホイールにほとんどの用途で十分なスペースを確保しています。

16インチのスバルホイールを探しているスバルオーナーは、より厳しい制約に直面します。多くのWRXおよびSTIモデルは、大型の純正キャリパーを装備しており、ホイールの最小直径が17インチに設定されています。ベースのインプレッサモデルは通常16インチホイールをクリアできますが、購入前にご使用のブレーキ構成を必ず確認してください。

16インチのホンダ製ホイールを探しているホンダファンは、シビックやフィットのモデルと高い互換性があることに気づくでしょう。アコードやより大型のプラットフォームでは、特に強化されたブレーキシステムを備えたスポーツ仕様やツーリング仕様において、純正ブレーキのクリアランス確保のため、最低でも17インチが必要な場合が多いです。

GMCトラック用に16インチホイールを検討している購入者は、自分の車両が標準ブレーキパッケージか強化ブレーキパッケージのどちらを搭載しているかを確認する必要があります。頑丈なモデルやトレーラートウイングパッケージ付きの車両は、頻繁に大型キャリパーを備えており、17インチ以上のホイールを必要とする場合があります。

ダウンサイズとアップサイズ:トレードオフ

ホイール径のダウンサイズを検討すべきタイミングはいつですか? 冬用タイヤセットや専用サーキットホイールでは、小さい直径が有利になることがあります。

- 冬季用タイヤの入手可能性: 小型サイズの高品質な冬季用タイヤは、19インチや20インチの選択肢よりも豊富な品揃えと低価格で提供されることが多いです。

- サイドウォール保護: 小さいホイールに高いサイドウォールを持つタイヤを組み合わせると、段差や路面の穴(ポットホール)の衝撃をより効果的に吸収でき、タイヤとホイール自体を保護できます。

- 非懸架重量の低減: 直径の小さいホイールは重量が軽く、サスペンションの応答性と乗り心地が向上します

- サーキット走行での実用性: 真剣にサーキットを走る多くの愛好家は、タイヤの化合物選択肢を広げて交換コストを抑えるため、17インチまたは18インチのホイールを使用しています

ブレーキアップグレードにより現在のホイールのクリアランス範囲を超えてしまう場合、ホイールサイズを大きくする必要があります。ビッグブレーキキットの取り付けを計画している場合は、まず正確に測定し、その後それに応じてホイール直径を選定してください。いきなり19インチ以上のホイールにするとクリアランスに余裕が出ますが、タイヤの選択肢が制限され、コストも増加します

スチールホイールに関する考慮事項

予算重視のユーザーはよく、自分の用途にスチールホイールが適しているか尋ねます。スチールホイールはコスト面での利点があり、冬用として非常に耐久性が高いですが、独自のクリアランス上の課題も生じます

鍛造ホイールは最適化されたスポーク設計やカスタムバーレル深度を持つ一方で、スチールホイールは標準化されたスタンプ成形構造を特徴としています。その内側バーレル形状ではキャリパーの収容スペースがほとんど確保されていません。ある車両ではOEMブレーキをクリアできる16インチのスチールホイールでも、バーレル深度やスポーククリアランスのわずかな違いにより、別のプラットフォーム上の同じブレーキをクリアできない場合があります。

ビッグブレーキキットへの適用においては、スチールホイールはほとんど使用できません。固定された内部形状のため、鍛造または鋳造のアフターマーケットホイールのようにキャリパーポケットをカスタマイズして調整することは不可能です。スチールホイールは、車両メーカーによってクリアランスが確認済みの純正ブレーキ構成を装着する車両に限定して使用してください。

ホイールサイズの理解が、最終的な計画立案の基礎となります。直径の要件が明確になれば、鍛造ホイールとブレーキの組み合わせが初回から完璧にフィットすることを保証する、完全な購入前チェックリストに進む準備が整います。

鍛造ホイールとブレーキクリアランス設定の計画

あなたは測定値を集め、キャリパーの仕様を検討し、オフセットがクリアランスにどのように影響するかを理解しています。次に、その知識を体系的な計画に変えて、高価なミスを防ぐ時です。16インチのリムを購入しようとしている場合でも、大型ブレーキキット用にカスタムの19インチ鍛造セットを仕様決定する場合でも、適切な計画立案こそが、成功した構成と厄介な返品の違いを生み出します。

ご購入前のクリアランスチェックリスト

ホイールとブレーキの取付適合を、購入前にすべての部品が正確に合う必要があるパズルだと考えてください。このプロセスを急いだり、見た目が完璧だからといって手順を飛ばしたりすると、本ガイドで一貫して説明してきたようなクリアランス問題が発生します。経験豊富なビルダーたちが従っている体系的な作業手順は以下の通りです。

- ブレーキシステムの完全な仕様を収集する: キャリパーモデル、ピストン構成、ローター直径、ローターハット高さを記録してください。アフターマーケット用のビッグブレーキキットの場合、キャリパーボディの寸法およびマウントブラケットの突き出し寸法を示すメーカーの技術図面を入手してください。一般的な仕様に頼らず、特定のキットおよび車両用途に応じた正確な寸法を取得してください。

- ホイールの最低要件を計算する: ブレーキの仕様に基づき、最小ホイール直径、必要なバックスペース範囲、および許容されるオフセット範囲を決定します。スポークデザインの差異や走行中のクリアランス要件を考慮して、3〜5mmの安全マージンを加えてください。16インチまたは17インチのリムは純正ブレーキには適合しても、6ピストンのアフターマーケットアップグレードには不十分であることが多いことに注意してください。

- オフセットの互換性を確認する: 目的のホイールのオフセットを、キャリパーのクリアランス要件とフェンダーのクリアランス制限の両方に対して照合してください。サスペンションジオメトリが適切になるよう、オフセット値が車両の許容範囲内にあることを確認します。ブレーキを干渉せずにクリアしても、フェンダーからホイールがはみ出てしまうと、別の問題が生じます

- ホイールメーカーと仕様を確認してください: 注文前に、キャリパーの仕様を明記してホイールメーカーに直接問い合わせてください。信頼できる鍛造ホイールメーカーは、クリアランスデータベースを保持しており、特定のホイール設計がお客様のブレーキ構成に対応可能かどうかを確認できます。多くのメーカーはインナーバレルの形状を示すキャリパーポケット図を提供しています

- 最終取り付け前に試し取り付けを行ってください: ホイール到着後は、タイヤを装着せずに初期のクリアランス確認を行ってください。複数のスポーク位置で静的クリアランスを確認した後、フルサスペンションストロークおよびステアリングロックテストを通じて動作中のクリアランスも検証します。すべての条件下で十分なクリアランスが確保できたことを確認してから、タイヤの取り付けに進んでください

最終的な取り付け前の適合の確認

メーカーの仕様書では特定の質問に答えられない場合、どこに頼ればよいでしょうか?公開されたデータと実際の適合確認の間にあるギャップを埋めるために役立ついくつかのリソースがあります。

メーカー技術サポート は依然として最も信頼できるリソースです。高品質な鍛造ホイールメーカーは、自社製品とさまざまなブレーキシステムの関係性を理解しているエンジニアを雇っています。サポートに連絡する際は、車両の年式、メーカー、モデル、ブレーキキャリパーのブランドと型式、ローター直径、およびサスペンションの改造内容など、完全な情報を提供してください。共有する情報が詳細であるほど、正確なアドバイスを得られます。

コミュニティによるナレッジベース メーカーのデータベースでは把握していない、車両固有の詳細情報を提供します。特定の車種プラットフォームに特化したフォーラムでは、オーナーが成功したホイールやブレーキの組み合わせを共有し、クリアランスに関する問題を記録するスレッドがよく管理されています。実際の適合情報を得るために、使用予定のブレーキキットの型番で検索して、他の愛好家からの実例を確認してください。

専門の設置業者 同じ車両プラットフォームでの作業経験を持つショップは、理論的な計算を補完する実践的な知識を持っています。特定のモデルの施工を定期的に行っているショップは、さまざまなホイールおよびブレーキの組み合わせを既に経験しており、どの仕様が確実に機能するか、またどの組み合わせが問題を引き起こすかを理解しています。

なぜ適合性において精密製造が重要なのか

クリアランスがミリ単位で測定される場合、製造精度が極めて重要になります。計算上は干渉しないはずの、公称ET45と表記されたホイールでも、製造公差が緩いため実際にはET43相当になっていて、干渉を起こす可能性があります。同様に、厳格な品質管理なしに製造されたサスペンション部品は、正確に設計された適合を乱す要因となることがあります。

このような状況において、製造基準を理解していることが部品の品質評価に役立ちます。自動車業界の品質マネジメント標準であるIATF 16949の認証は、メーカーが厳しい寸法管理と一貫した生産プロセスを維持していることを示しています。この認証を持つ シャオイ (寧波) メタルテクノロジー ような企業は、正確な仕様に合致する鍛造サスペンション部品やドライブシャフトを製造しており、品質を重視する愛好家が鍛造部品サプライヤーに求めるべき精度レベルを示しています。

独自の仕様を必要とするカスタムアプリケーションでは、迅速なプロトタイピング機能により開発プロセスが加速されます。社内に設計エンジニアリング能力を持つ製造業者は、わずか10日でプロトタイプ部品を製造でき、フル生産に移行する前にカスタムホイールやブレーキ部品の設計を検証することが可能になります。この機能は、ワンオフの製作や、特殊な車両およびブレーキの組み合わせに対する取付ソリューションを開発する際に特に価値があります。

将来の参照用ドキュメント

フィッティングプロジェクトを進める際は、すべてを文書化してください:

- 測定結果を写真に撮り、基準としてノギスや定規が見えるようにしてください

- メーカーの仕様書や技術図面を保存してください

- 適切なフィッティングが得られた正確なホイール仕様を記録してください

- クリアランスを得るために必要な改造やスペーサーについてもメモしてください

- サスペンションのさまざまな位置での動的クリアランステスト結果を記録してください

このドキュメントには複数の目的があります。別の車両に同じセットアップを再現する必要がある場合に役立ちます。また、同様のカスタム施工について調査しているコミュニティフォーラムでの参考情報にもなります。さらに、将来的にブレーキやサスペンションの構成を変更する際に互換性を確認するためのリファレンスとしても機能します。

計画が完了し、適合が確認できれば、鍛造ホイールとブレーキを適切に組み合わせた際の性能的および外観上の利点を享受できます。最終章では、本ガイドで紹介した主要な原則をまとめ、現在および将来のカスタム施工に活かせる具体的なポイントとして提示します。

鍛造ホイールにおける最適なブレーキクリアランスの確保

測定、計算、検証方法について一通り学んできました。ここからは、得られた知識を原理原則として整理し、あらゆる鍛造ホイールのブレーキクリアランスプロジェクトに応用できるようにします。今日 aftermarket のホイールとキャリパーのクリアランス対策を行う場合でも、来年大きなブレーキキットへのホイール適合アップグレードを計画している場合でも、これらの原則は役立ちます。

クリアランス成功のためのキープリンシプル

このガイドを通じて繰り返し強調されるテーマがあります。適合を成功させるには、入念な準備と実際の検証が不可欠であるということです。クリアランス問題を回避できる愛好家たちの成功は偶然ではなく、体系的な手順によるものです。

2度計測し、動的状態での確認を行い、車両がガレージに静止しているときだけでなく、実際に走行中に経験するすべての条件を常に考慮してください。

この原則は、鍛造ホイールとブレーキ間のクリアランス確保の本質を表しています。静止時の測定値はあくまで出発点にすぎません。サスペンションは圧縮され、ステアリングは舵角を取り、ブレーキは熱で膨張します。こうした動的状況を想定して計画を立てるかどうかが、トラブルのない構成と厄介な干渉問題との差となります。

- メーカー仕様は常に確認してください。 ホイール直径だけで十分なクリアランスがあると決して想定しないでください。購入前に、正確なキャリパー寸法、ローター直径、およびホイール内側バレルの仕様を入手してください。これらの数値を、自身で測定した必要寸法と照合して確認してください。

- 動的クリアランス要件に対応する: サスペンションの完全圧縮時、ステアリングのフルロック時をテストし、過酷な走行時の熱膨張分のマージンを加えてください。静止時に十分に見える3〜5mmの隙間も、実際の使用状況では消失することがあります。

- 狭いクリアランスにおける鍛造ホイールの利点を検討する: ミリ単位が重要な場合は、鍛造製法が鋳造品では実現できない薄型スポークや最適化されたバレル形状を提供します。この製造上の優位性が、適合の可否や高額な返品リスクの有無を分けることになります。

- 品質重視のサプライヤーと連携する: 厳格な公差で製造された部品は、計算された適合を狂わせる要因を排除します。ブレーキクリアランス用途において寸法精度が極めて重要となるため、IATF 16949などの認証を持つサプライヤーを選ぶことが重要です。

完璧なホイールとブレーキの調和への道

実用的な日常の乗用車用の16インチタイヤ向けのRVホイールカバーを探している場合でも、専用のトラックマシン用にカスタム鍛造ホイールを仕様決定する場合でも、基本は常に同じです。ブレーキシステムの寸法を理解し、適切な安全マージンを含めて最小ホイール要件を計算してください。恒久的な取り付けを行う前に、適切なテストを通じて互換性を確認してください。

品質基準は製作全体を通して重要です。ホイールだけでなく、システム内のすべての鍛造部品においても同様です。以下で指摘されているように、 業界品質ガイドライン 自動車用途におけるIATF 16949のような認証は、製造業者が構造化された品質管理システムに従い、欠陥を削減して一貫性を維持することを保証します。クリアランスがミリ単位で測定される場合、この精度が不可欠になります。

のような企業 シャオイ (寧波) メタルテクノロジー 鍛造部品における追求すべき製造基準を体現しています。IATF 16949認証、自社内でのエンジニアリング能力、および世界的なアクセスが可能な寧波港への近接立地は、精密な公差を支える品質インフラを示しています。サスペンションアーム、ドライブシャフト、あるいはカスタム仕様のいずれを製造する場合でも、このような高い水準の製造管理体制により、部品が正確な寸法要件を満たすことが保証されます。これは、お客様のブレーキクリアランスプロジェクトが求めるのと同じ精度です。

本ガイドで紹介した測定手法、ノギスによる仕様、オフセット計算、および検証方法を活用すれば、あらゆるホイールとブレーキの適合課題に対応できます。計画段階ではじっくり時間をかけ、仕様を詳細に文書化し、最終的な組み立て前に動的条件下でのクリアランスを確認してください。その報酬とは何か? ブレーキに完璧にクリアし、申し分なく機能し、まさにご想像された通りに美しく映える鍛造ホイールです。

鍛造ホイールのブレーキクリアランスについてよくある質問

1. ホイールの適切なブレーキクリアランスを測定するにはどうすればよいですか?

まずホイールを取り外し、平らな面に内側を下にして置きます。バックスペースを求めるには、ハブ取り付け面からインナーバレル端までの距離を測定します。ブレーキ部品については、ハブ面からのキャリパー本体の幅、ハブ中心からのキャリパー高さ、ローター直径、マウントブラケットの突出寸法をそれぞれ測定します。正確な半径方向の測定を行うには、約30インチのストレートエッジを使用してください。ホイールを一回転させて複数のスポーク位置でクリアランスを確認することを常に忘れないでください。

2. ブレーキキャリパーとホイールの間にはどのくらいのクリアランスが必要ですか?

すべてのホイール表面とブレーキ部品との間に、少なくとも3~5mmの静的クリアランスを確保することをお勧めします。ただし、激しい運転時の熱膨張を考慮するために、さらに2~3mmの安全マージンを加える必要があります。ブレーキローターは強い制動時に0.5~1mm程度膨張することがあり、サスペンションの圧縮によってクリアランスがさらに狭くなる可能性があります。クリアランスは静的な測定だけでなく、サスペンションの全ストロークおよびステアリングロック状態でのテストを通じて常に確認してください。

3. ホイールが自分の車に適合し、ブレーキとの干渉がないかをどのように確認すればよいですか?

まず、キャリパーモデル、ローター直径、キャリパーボディの寸法など、ブレーキシステムの仕様を確認してください。これらの仕様をホイールのインナーバレル形状、直径、オフセット仕様と比較します。多くのブレーキメーカーは、ホイール内側に配置してクリアランスを確認できる適合テンプレートを提供しています。キャリパーの仕様をホイール製造元に連絡して確認し、最終的な取り付け前にタイヤなしで試着を行い、動的条件下での互換性を確実に確認してください。

4. なぜ私の17インチのリムがブレーキキャリパーと干渉するのですか?

この一般的な問題は、17インチのホイールクリアランス能力を超える大きなローターまたはマルチピストンキャリパーにアップグレードする際に通常発生します。355mm以上のローターと組み合わせた6ピストンキャリパーは、一般的に最低18インチのホイール直径を必要とします。さらに、ホイールオフセットもクリアランスに影響し、高い正のオフセットはインナーバレルをキャリパー側により押し出します。スポークデザインも重要で、直径仕様が同じであっても、一部の17インチホイールは他のものよりもキャリパーポケットの深さが浅くなっていることがあります。

5. 鍛造ホイールは、ブレーキクリアランスに関して鋳造ホイールに対してどのような利点がありますか?

鍛造ホイールは、優れた強度を維持しつつスポークの断面をより薄くでき、キャリパー本体周辺の重要な領域で3~5mmの追加クリアランスを得られる可能性があります。鍛造プロセスでは、アルミニウムの結晶構造が8,000~10,000ポンドの圧力によって圧縮され、より緻密な素材が形成されるため、エンジニアはより攻撃的なスポーク角度や最適化されたバレル形状を設計することが可能になります。一体型鍛造設計(モノブロック)では、組み立て用のハードウェアが不要となるため、キャリパー空間を確保できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——