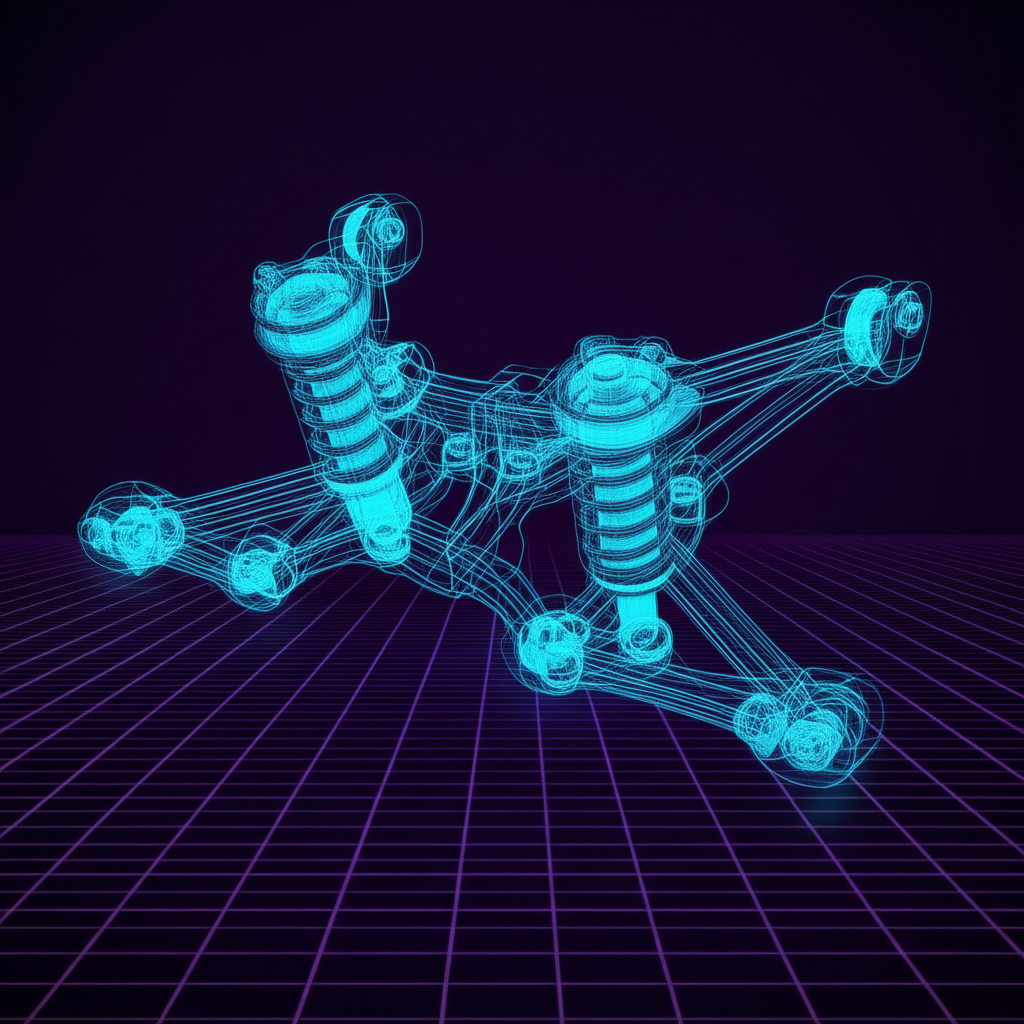

鍛造サスペンション製造業者のための必須基準

要点まとめ

鍛造サスペンションコンポーネントのメーカーは、高性能車および過酷な使用条件の車両向けに、コントロールアームやボールジョイントなど、高強度で軽量な部品の製造を専門としています。鍛造プロセスによって得られる部品は、鋳造やブランク材からの切削加工と比較して、耐久性や強度対重量比において優れた性能を持ちます。このため、モータースポーツからオフロードトラックまで、厳しい使用環境における自動車の信頼性、ハンドリング、安全性にとって鍛造部品は不可欠です。

なぜ鍛造サスペンションコンポーネントが優れているのか

高ストレスがかかる自動車用途では、部品の設計と同様にその製造工程も極めて重要です。鍛造されたサスペンション部品は、鋳造や切削加工などの他の方法で作られた部品と比較して、顕著な性能上の利点を持っています。主な利点は材料の結晶粒構造にあります。鍛造とは局所的な圧縮力を用いて金属を成形するプロセスであり、これにより結晶粒の流れが整えられ、部品の形状に沿って配向されます。その結果、引張強度、疲労抵抗性、衝撃靭性に優れ、鋳造時に生じやすい気孔や空洞のない高品質な部品が得られます。

鋳造品と比較して、鍛造部品はより密度が高く、耐久性に優れています。鋳造は溶融金属を金型に流し込む工程ですが、これにより不均一な部分が生じ、最終製品が弱くもろくなる場合があります。一方、固体のブロック(ビレット)状のアルミニウムまたは鋼材から切削加工する方法は高精度を実現しますが、金属の自然な結晶粒構造を切断してしまうため、弱点となる可能性があります。鍛造はこの構造的完全性を維持するため、高い荷重や応力に耐えられる部品が得られます。 according to experts at CFS Forge によると、これがunsprung weight(非 sprung 質量)を低減しつつ強度を最大限に高めることが極めて重要となる高性能車およびレーシングカーにおいて、鍛造アルミ部品が最適とされる理由です。

鍛造 vs. 鋳造 vs. ビレット 比較

それぞれの根本的な違いを理解することで、なぜ重要なサスペンション部品には鍛造が好まれるのかが明確になります。

| 属性 | 偽造された | 鋳鉄 | ビレット(切削加工品) |

|---|---|---|---|

| 強度 | 洗練された結晶粒構造により、最高の強度対重量比を実現。 | 強度が低く、もろく、気孔(ポロシティ)が発生しやすい傾向がある。 | 強度があるが、強度は原材料ブロックに依存する。繊維の流れが断たれる。 |

| 耐久性 | 優れた疲労強度および衝撃抵抗性。 | 高応力下で割れが生じやすい。 | 良好な耐久性を持つが、鍛造部品と比べて衝撃に対する復元力が低下する場合がある。 |

| 重量 | 強度を犠牲にすることなく非常に軽量に製造できる。 | 同程度の強度を得るために一般的に鍛造部品よりも重量が重くなる。 | 重量は設計によるが、強度を確保するために多くの材料を必要とする場合が多い。 |

| 費用 | 金型費用が原因で中程度から高コストになるが、大量生産では効率的。 | 金型費用が低く抑えられ、複雑な形状や小ロット生産に適している。 | 材料のロスや長時間の機械加工によりコストが高くなる。 |

鍛造サスペンション製造業者を選ぶ方法

車両のサスペンションシステムの品質、信頼性、性能を確保するためには、適切な製造パートナーを選定することが極めて重要です。鍛造式サスペンション部品の製造業者を評価する際は、技術的および運用上の要件を満たしているかを確認するために、いくつかの重要な基準を検討する必要があります。

- 材料の専門性: 製造業者は特定の材料に特化していることがよくあります。例えば、 Carbo Forge 炭素鋼、合金鋼、ステンレス鋼の鍛造品の分野で知られています。一方で、レーシングや高性能用途において軽量性が重視されるアルミニウム合金に特化している企業もあります。部品の強度、重量、耐腐食性といった設計要件に応じて、製造業者の材料に関する専門知識が適切に合致していることを確認してください。

- 業界認証: 品質およびプロセス管理の重要な指標が業界認証です。自動車業界において、IATF 16949は国際的な標準です。Carbo ForgeのようなIATF 16949認証を取得している製造業者は、サプライチェーン全体にわたり厳格な品質マネジメントシステム、継続的改善、欠陥防止への取り組みを実証しています。

- エンジニアリングおよび設計能力: 主要メーカーは単なる生産にとどまらず、設計の最適化やシミュレーションを含む包括的なエンジニアリング支援を提供します。たとえば、 Aichi Forge USA はAutoCAD、ProE、Simufactなどの高度なソフトウェアを活用し、材料の流れや生産効率を最適化するために金型設計をモデル化および改良しています。この能力により、部品が製造しやすさと最高性能を念頭に置いて設計されます。

- 応用技術の専門性: 特定の用途において実績のある製造業者を選ぶことが重要です。極限の使用環境にあるオフロードトラック向け部品が必要である場合でも、 Multimatic 商用車の部品や過酷な使用条件に対応する耐久性部品を供給する場合、関連経験を持つパートナーは、それらに伴う独特の負荷と性能要件を理解しているでしょう。

- 生産規模および社内プロセス: ダイ製造を自社内で行っているような垂直統合型のメーカー(例えば愛知鍛錬)は、品質、納期、コストの面でより高いコントロールが可能です。初期の試作段階から量産体制まで、貴社の生産量ニーズに対応できる能力を評価してください。

主要鍛造サスペンション部品メーカー

鍛造サスペンション部品の市場には、大手OEMサプライヤーからニッチなパフォーマンスブランドまで、さまざまな専門メーカーが存在します。以下は、自動車業界で注目されている主要メーカーの一部です。

シャオイ金属技術

カスタムソリューションを探している方々向けに、Shaoyi Metal Technologyは自動車業界向けの堅牢で信頼性の高いホットフォージングサービスを提供しています。IATF 16949認証取得企業として、高品質部品に特化し、小ロット向けの迅速なプロトタイピングから大規模量産まで、一貫した工程管理を行っています。自社内での金型製造と戦略的な立地により、高精度、高効率、そしてタイムリーなグローバル配送を実現しています。彼らの 高度な自動車用鍛造ソリューション そのウェブサイト上にて。

Proforged

高性能・過酷作業用途のシャシーコンポーネントに重点を置くことで知られる Proforged は、メカニックや自動車愛好家たちの間で強固な評判を築いています。ステアリングおよびサスペンション部品の幅広い製品群を提供しており、耐久性のあるボールジョイント、タイロッドエンド、コントロールアームなどを含み、多くの場合、印象的な100万マイル保証が付帯しています。同社の製品ラインは、標準的な純正交換部品に対する高強度の代替品として設計されています。

Aichi Forge USA, Inc.

愛知製鋼の子会社である愛知ファーゲは、高精度な鋼材鍛造品の主要サプライヤーです。サスペンションやアクスル部品などのシャシーコンポーネントに加え、パワートレインおよびドライブトレインコンポーネントなど、多岐にわたる製品を製造しています。先進的なエンジニアリングサービスや自社内でのダイ製造を通じた品質への取り組みにより、自動車、トラック、産業機械市場にサービスを提供しています。

Carbo Forge

カーボファーゲはIATF 16949認証取得企業であり、炭素鋼、合金鋼、ステンレス鋼の鍛造品を提供しています。ハブやスピンデル、タイロッド、サスペンションアームなど、幅広い自動車用コンポーネントを供給しています。同社は、世界的に優れた運営効率と品質の一貫性を重視しており、顧客の設備稼働時間の最大化を実現しています。これは自動車サプライチェーンにおいて極めて重要な要素です。

Multimatic

Multimaticは、先進のエンジニアリングと製造能力で知られるグローバルな自動車部品サプライヤーです。同社のサスペンション部門は、大量生産車両から過酷な作業用車両、モータースポーツ用まで、さまざまな用途向けの部品を製造しています。 stamped steel control armsやボールジョイントから、オフロード車両用の鍛造鋼部品、フォード・ラプターなどの高性能車向け鍛造アルミニウムアームまで、幅広く製造しています。

自動車用鍛造工程の内観

鍛造されたサスペンション部品の製造は、単純な金属ビレットを優れた機械的特性を持つ精密に設計された部品へと変換する多段階のプロセスです。バリエーションはありますが、自動車用途ではホットインプレッションダイ鍛造が一般的であり、通常以下の主要な工程に従います。

- 設計およびシミュレーション: 金属を加熱する前には、技術者がCADソフトウェアを使用して部品および鍛造金型の設計を行います。次に高度なシミュレーションソフトウェアを使用して鍛造工程をモデル化し、金属が金型キャビティ内にどのように流れるかを予測します。これにより、強度に対する設計の最適化と材料の無駄の最小化が可能になります。

- 金型の作成および材料の準備: 最終設計に基づき、硬化鋼製の金型を社内で機械加工して部品のネガティブインプレッション(陰型)を作成します。一方で、原材料(鋼またはアルミニウム合金)は、最終部品に必要な特定のサイズおよび重量になるようビレットに切断されます。

- 加熱および鍛造: ビレットは炉内で正確な温度まで加熱され、溶けないものの延性のある状態にします。赤熱したビレットは次に鍛造プレスの下型上に置かれます。その後、上型が非常に大きな力で押し下げられ、金属が強制的に変形して金型キャビティを満たし、所望の形状を取ります。

- トリミングおよび仕上げ: 鍛造後、部品の周辺には「バリ」と呼ばれる余剰材料が残ります。このバリはトリミングプレスで除去されます。その後、部品は仕上げ工程に移り、強度と耐久性をさらに高めるための熱処理、表面清掃のためのショットブラスト、最終的な重要な寸法と滑らかな表面仕上げを得るための機械加工を含む場合があります。

- 品質管理: 工程全体を通じて、部品には厳格な品質保証検査が行われます。これには生産ライン上の熱間検査や、寸法精度および構造的完全性に関する厳密な基準を満たしていることを確認するためのCMM(3次元測定機)による詳細な測定が含まれます。

よく 聞かれる 質問

1. 世界最大の鍛造会社はどれですか?

公開情報によると、インドのプネーに本社を置くBharat Forgeは、世界最大級の鍛造企業の一つとして広く認識されています。同社は自動車、航空宇宙、エネルギーなどさまざまな業界向けに、鍛造品および機械加工部品を大手多国籍企業として提供しています。

愛知鍛工はどのような製品を製造していますか?

愛知鍛工USAは、自動車産業向けのさまざまなカスタム精密鋼鍛造品を製造しています。同社の製品は、シャシス部品(サスペンションおよびアクスル部品を含む)、パワートレイン部品(クランクシャフトおよびコンロッドなど)、ドライブトレイン部品(高耐久性ドライブアクスルギアなど)の3つの主要カテゴリに分類されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——