初回のダイノ走行前に確認する鍛造内部エンジン部品チェックリスト

鍛造インナーパーツの理解とその必要性

目標出力は明確にし、ブースト圧も計算し、初めてのダイノテストを夢見ていることでしょう。しかし、夜も眠れない悩みがあります。本当にあなたのエンジン内部部品は、これから与えようとしている過酷な負荷に耐えられるのでしょうか?この不安は当然です。純正インナーパーツには明らかな限界があり、夢のカスタムが高価な金属くずの山になるリスクもあるのです。

ここで役立つのが、適切な鍛造内部エンジン部品のチェックリストです。何かを組み立てる前、あるいは大切なお金を支払う前に、何を探すべきかを正確に把握し、確認できる必要があります。話題をぼんやりと回避するあいまいなガイドとは異なり、本記事では実際に印刷可能なチェックリスト形式を提供します。これはサプライヤーやマシンショップに持参できる実用的なものです。

純正内部部品にパワー制限がある理由

純正のピストンおよびコンロッドは、信頼性が高くコスト効率の良い量産を目的として設計されています。メーカーは大量生産において安価に製造できるため、鋳造部品を使用しています。鋳造プロセスでは、溶けたアルミニウムまたは鋼を金型に流し込み、冷却させます。この方法は工場出力レベルでは問題なく機能しますが、鋳造部品には微小な気泡や不純物が含まれており、極端な負荷がかかった場合に重大な弱点となります。

実用例として純正LSエンジンを取り上げます。 according to PowerNation lS1やLS3の純正鋳造ピストンおよびコンロッドは、適切なチューニングのもとで通常500〜550馬力程度まで耐えうるとされています。過給装置を使ってこれを超える出力を求めると、すぐにピストンの溶損やコンロッドの曲がりが発生します。内部エンジン部品は、このような熱的・機械的ストレスを受けることを想定して設計されていないのです。

鍛造部品の利点について

では、鍛造インテリアルとは何でしょうか?また、なぜそれが重要なのでしょうか?鍛造インテリアルという意味は、製造方法に由来します。液体状の金属を金型に流し込む代わりに、鍛造部品は固体の金属塊から始まり、極めて高い圧力をかけて成形されます。この工程により、材料内部の結晶粒が均一に整列し、鋳造部品に見られる弱点が解消されます。

鍛造ピストンおよびコンロッドの利点には以下が含まれます:

- 高負荷および高回転数における優れた強度と耐久性

- 熱、異常燃焼(デトネーション)、予点火に対する高い耐性

- より正確な寸法と狭い公差

- 薄肉化が可能で、重量を削減できる

高品質な鍛造インテリアルを装着することは、単なる部品のアップグレードではなく、安心を購入しているのです。純正部品では最大550馬力までだった同じLSエンジンでも、鍛造ピストンとコンロッドを使用すれば、突然800馬力以上を扱えるようになります。

エンジン内部の鍛造部品への変更は大きな意味を持ちます。鍛造コンロッドは均一な結晶構造を持ち、内部欠陥を最小限に抑えることができます。また、鍛造ピストンは鋳造品では破壊されてしまうような熱や衝撃荷重を吸収します。ターボチャージャーを搭載したストリートカーでも高回転域で使用するレースエンジンでも、鍛造内部部品は信頼性のある高出力化の基盤となります。

鍛造部品がなぜ重要であるかを理解できたところで、購入前に確認すべき特定の材質グレード、検証ポイント、互換性に関する考慮事項について詳しく見ていきましょう。

最大の強度を得るための材質グレードおよび合金の選択

鍛造インテリアの重要性を理解することは、課題の半分にすぎません。真の疑問は、鍛造エンジンを構築する際にどの材料を指定すべきかということです。すべての鍛造エンジン部品が同じというわけではありません。選択する合金は、強度、熱的挙動、そして回転アセンブリが過酷な使用条件下でどれだけ長持ちするかに直接影響します。マーケティングの誇張に頼るのではなく、正しい購入判断ができるよう、重要な材料グレードを詳しく解説しましょう。

クランクシャフトおよびコンロッド用鋼材グレード

クランクシャフトやコンロッドなどの高性能エンジン部品を購入する際、主に2つの鋼合金である4340と300Mに出くわすでしょう。どちらもモータースポーツや航空宇宙分野で信頼されている超高強度鋼ですが、極限環境下での性能は大きく異なります。

4340 スチール はニッケル・クロム・モリブデン合金であり、何十年にもわたって業界の主力として使われてきました。 According to KingTec Racing 4340は、強度、柔軟性、コストパフォーマンスの優れたバランスを提供します。通常、引張強さは1080~1250 MPa、降伏強さは約900 MPaです。500~700馬力を目標とする構成では、4340が最適な選択肢であり、実用的な条件のほとんどにおいて手頃で、信頼性が高く、十分な強度を持っています。

300M鋼 確立された4340の組成をベースに、シリコンとバナジウムを追加して性能を高めたものです。もともと航空機の脚部装置向けに開発された300Mは、1900~2050 MPaの引張強さと約1850 MPaの降伏強さを発揮します。このため、1,000馬力を超えるドラッグレース用エンジン、耐久レースエンジン、および9,000回転を超える高回転自然吸気エンジンに最適です。

ここが重要な違いです:4340鋼は約400°Cまで強度を維持しますが、300Mは約450°Cとやや高い温度でも信頼性の高い性能を発揮します。この耐熱性の優位性は、ターボチャージャーまたはスーパーチャージャーのように熱が頻繁に急上昇する用途において極めて重要になります。ただし、300Mは価格が高額であり、その潜在性能を完全に発揮させるためには専門的な熱処理が必要です。

目標出力別ピストン合金の選定

ピストンの役割は、燃焼エネルギーをクランクシャフトに伝達するだけにとどまらず、1,000°F(約538°C)を超える高温に耐えながら、異常燃焼および熱膨張にも抵抗しなければなりません。鍛造ピストンと鋳造ピストンを比較する際、特に鍛造構造では素材の選択がさらに重要になります。

高性能ピストン市場では、アルミニウム合金の4032と2618が主流です。 according to Mountune USA 両者は一部の用途では互換性がある場合もありますが、その性能特性は大きく異なります。

4032合金 高シリコン(12%)、低膨張アルミニウムです。この合金で作られたピストンは、より狭いピストンとシリンダー内径のクリアランスで取り付けることができ、静かな運転とより良いリングシールを実現します。より安定しており、リング溝の形状を長期間維持できるため、寿命が延びます。ただし、延性が低下しているため、極端なシリンダー圧力が発生するモータースポーツ用途では耐久性に劣ります。

2618合金 シリコンをほとんど含んでいないため、はるかに柔軟性が高く、高負荷用途に適しています。 according to JE Pistons 2618は4032よりも約15%多く膨張するため、ピストンとシリンダーワールとの間隔を大きく取る必要があります。そのため、冷間始動時に「ピストンスラップ」音が聞こえますが、優れた強度、疲労抵抗性、高温耐性を持つこの合金は、ターボチャージャー、スーパーチャージャー、またはニトロ対応用途での選択肢として広く採用されています。

| 材質 | 引張強度 | 熱的限界 | 膨張率 | 軽量化の最適化 | 理想的な使用目的 |

|---|---|---|---|---|---|

| 4340 スチール | 1080-1250 MPa | ~400°C | 標準 | 適度 | 500~700馬力のストリート/トラック向け構成 |

| 300M鋼 | 1900-2050 MPa | ~450°C | 標準 | より軽量な断面が可能 | 1,000馬力以上プロモータースポーツ |

| 4032アルミニウム | 高硬度 | 優れた安定性 | 低膨張 | 標準 | ストリートパフォーマンス、マイルドブースト |

| 2618 アルミニウム | 高延性 | 優れた耐熱性 | 4032より15%高い | 標準 | ハイブースト、ニトロ仕様、レース用途 |

ほとんどのストリートパフォーマンス用エンジンや軽度のアップグレードを施したエンジンには、4340製コンロッドと4032ピストンの組み合わせが優れたコストパフォーマンスと信頼性を提供します。本格的なサーキット走行または大幅な高出力化を目的とした鍛造エンジンの場合は、300M製コンロッドと2618ピストンにグレードアップすることで、必要な安全性が得られます。使用する材料は出力目標に応じて選択すれば、初回のダイナモメータテストをはるかに超える耐久性を持つ内部部品が得られます。

材質のグレード分けが済んだら、次に鍛造部品を購入する前に必ず確認すべき項目を正確に把握する必要があります。ここからが、あなたが求めていた実際のチェックリストです。

鍛造パーツ完全確認チェックリスト

素材のグレードを選択し、鍛造部品がなぜ重要であるかを理解しました。次に成功した構築と高価な失敗を分ける決定的なステップがあります。それはエンジン内部に組み込む前に、すべての部品を検証する作業です。ここに、求めていた印刷可能なチェックリストを提供します。これは、支払った価値があるものを確実に手に入れるための、部品ごとの検証ガイドです。

ブランド入りの箱に入って届いたという理由だけで、鍛造部品が正しいものだと決して想定しないでください。エンジン内部部品を組み立てる前に、材質証明書、重量の一致、表面仕上げ、寸法精度を必ず確認してください。見落とされたわずかな欠陥が、回転アセンブリ全体を破壊する可能性があります。

ピストンの検証ポイント

エンジンピストン部品は、取り付け前の細心の点検を必要とします。According to Catエンジン点検ガイドライン によると、目視検査により、各ピストンの複数の箇所に現れる一般的な摩耗パターンや故障の兆候を特定すべきです。以下を確認してください:

- 材料認証: 合金の仕様(2618または4032)を確認する書類の提出を依頼してください。信頼できる製造業者は、化学組成および機械的特性の検証が記載されたミル証明書を提供します。

- 重量マッチング: 1セット内のすべてのピストンは、1~2グラム以内で重量がマッチしている必要があります。サプライヤーに重量の記録されたデータを求めること—この範囲を超える差異があると、高回転域でアンバランスが生じます。

- 冠部の状態: ピストン冠部に切削跡、気孔、または表面欠陥がないか点検してください。ドームまたはディッシュ部は、工具振動や不規則な部分なく、均一に仕上げられている必要があります。

- リング溝の精度: リング溝は正確な深さおよび幅で加工されていなければなりません。新品のリングを使って溝 clearance を確認してください—自由に滑らかに動くべきであり、ガタツキがあってはいけません。

- ピン穴の仕上げ: ウリスピン穴は滑らかでホーニングされた仕上げであるべきです。早期摩耗を引き起こす可能性のある傷、変色、または切削上の欠陥がないか確認してください。

- スカート部のコーティング: 多くの鍛造ピストンには、スカート部に摩擦を抑えるためのコーティングが施されています。コーティングが均一に塗布されており、剥離や露出部分がないことを確認してください。

- 寸法精度: マイクロメータを使用してスカート部でのピストン直径を測定します。製造元の仕様と測定値を比較し、0.0005インチを超える誤差がある場合は品質管理上の問題を示しています。

コンロッドの品質指標

コンロッドはピストンからクランクシャフトへ非常に大きな力を伝達します。標準的なIビーム形状のものであれ、V型エンジン用のフォーク&ブレード型コンロッドであれ、以下の検査項目が適用されます。

- 材質の文書情報: 熱処理記録付きの4340または300M鋼の認証を確認してください。文書には引張強さの試験結果が含まれているべきです。合金鋼鍛造品は、「 船級協会規格 .

- 重量マッチング: コンロッドの総重量およびビッグエンド/スモールエンドのバランスは、セット内で1グラム以内に一致している必要があります。バラツキがあると、高回転域で振動が増幅します。

- ビーム部の点検: 棒 の 梁 を 表面 の 裂け目,鍛造 輪,機械 処理 の 欠陥 を 調べ て ください. 両側から指の爪を動かして 異常があれば 拒絶される

- ストロング品質: ARPまたは同等の固定装置が適切なトルク仕様を付与されていることを確認する. 一般的なボルトは 壊滅的な失敗のレシピです

- 大きめの穴の丸さ 棒のキャップは完璧に交配する必要があります. 仕様に合わせてトルトをかけるボルトでは,複数の方向で穴径を測定する.

- 細い葉の葉 銅製のボシングを装備している場合は,プレス・フィットとオイル・ホールが正しく並べられているか確認します. 管は棒の表面に流れるようにする必要があります.

- ショット・ピーニング 確認: 質の高い鍛造棒は疲労耐性のためにショットピニングを受けます. 表面は均質なマット質感を持つべきで,輝く斑点は見逃した領域を示します.

曲軸の検査基準

クランクシャフトは、内燃機関の内部部品アセンブリにおける骨幹です。分類基準では、超音波検査、亀裂検出、フィレットおよびオイル穴の目視検査を含む包括的な試験が求められます。納品を受け入れる前に、以下の点を確認してください。

- 材料認証: 適切な熱処理を施した鍛造4340またはビレット鋼であることを示す文書を入手してください。炭素マンガン鋼の鍛造品については、正火・焼戻し材の場合、引張強さが400〜700 N/mm²の範囲にあるべきです。

- ジャーナル仕上げ: メインジャーナルおよびロッドジャーナルの表面粗さは、15〜20 Ra(マイクロインチ)である必要があります。滑らかすぎると油膜保持性が低下し、粗すぎるとベアリングの摩耗を引き起こします。

- フィレット半径の一様性: クランクシャフトのフィレット(ジャーナルとカウンターウェイトが接続する部分)は、均一な半径を持ち、滑らかな移行をしていなければなりません。ここでの応力集中が破損の原因となります。

- オイル穴の面取り: オイル通路は適切に面取りされ、バリ取りされている必要があります。鋭いエッジはベアリングを傷つけ、オイルの流れを制限します。

- カウンターウェイトのバランス調整: クランクが指定されたボブウェイトにバランス調整されていることを示す書類を要求してください。一般的な許容誤差は1〜2グラム以内です。

- 寸法検証: メインジャーナルおよびロッドジャーナルの直径は、仕様の±0.0005インチ以内に一致している必要があります。ストロークの測定値により、正しいクランクシャフトを受け取ったことが確認できます。

- 磁粉探傷検査: 高性能用途の場合、表面または内部に亀裂がないことを確認するMPI(磁粉検査)書類の提出を依頼してください。

ファスナーおよびハードウェアの検証

エンジン内部部品の強度は、それを締結しているファスナーの強度に左右されます。これらの重要な項目を見逃さないでください。

- ロッドボルトの仕様: ARPまたは同等の等級がお客様の用途と一致することを確認してください。標準的なARP 2000ボルトはほとんどの構成に対応します。極端な使用条件にはL19またはCustom Age 625+が適しています。

- メインスタッドの品質: メインスタッドには材質証明書および適切なトルク/伸び量の仕様書が添付されている必要があります。

- ヘッドスタッドの等級: スタッドの長さとねじ部のかみ合わせが、使用するブロックおよびヘッドの組み合わせに合っているか確認してください。

- 適切な潤滑剤: ファスナーには、製造元が指定する組立用潤滑剤を使用してください。モリブデンペーストとARP Ultra-Torqueでは、伸び量が異なります。

- ねじ部の状態: すべてのねじ部を損傷、ねじのクロス、不完全な切り出しの有無について点検してください。ナットを手で回してみて、抵抗があれば問題がある証拠です。

このチェックリストを印刷し、サプライヤーまたはマシンショップに持参してください。どの部品もブロックに取り付ける前に、すべての測定値と認証情報を記録してください。この検証プロセスには時間がかかりますが、エンジンが破損して再構築するよりはるかに安価です。

何を確認すべきかがわかったところで、次の疑問は「実際に鍛造インテリアが必要になる出力レベルはどれくらいか」ということです。アップグレードが任意ではなく必須となる境界線を明確にしましょう。

異なる構成目的ごとの出力目安ガイドライン

部品を確認し、素材のグレードも理解しているでしょう。しかし、ここに百万ドル相当の質問があります:本当にあなたの構成では鍛造インテリアが必要なのでしょうか?この答えは一概には言えません。ターボチャージャーは自然吸気で設計されたエンジンにどのような影響を与えるでしょうか?それはストレスを指数関数的に増大させます。400馬力の自然吸気エンジンが受ける負荷と、15psiのブースト圧で動作する400馬力のターボチャージド構成が受ける負荷は、本質的に異なります。

ターボチャージャーキットや内部パーツのアップグレードにお金を使う前に、これらの限界を理解しておくことで、高価な2つの過ちを避けることができます。ダイノで即座に破壊されるほど弱いエンジンにしてしまうこと、あるいは必要のないレース用コンポーネントを搭載してストリートカーを過剰に構成してしまうことです。

自然吸気エンジンの出力閾値

自然吸気エンジンは、ストックの内部部品に関して最も許容範囲が広い。過給によるシリンダー内圧力の増大がないため、部品が破損するまでの余裕が大きくなる。しかし、「余裕が大きい」ということは無制限であることを意味しない。特に回転数(RPM)が高くなるにつれてその限界は明確になる。

に従って ZZPerformance さまざまなプラットフォームにおけるストック内部部品は、問題が発生する前に特定の出力限界まで耐えることができる。L67およびL32スーパーチャージド3800エンジンは、適切な改造を施せば500馬力以上(whp)をストック内部部品で耐えられるが、自然吸気のL26はロッドが弱点となり、約400馬力(whp)程度までしか耐えられない。2.0L LSJ Ecotecはストック内部部品で400~450馬力(whp)まで保持できるが、2.4L LE5(2008年以降)は特定の条件下では200馬力後半でもロッドが曲がってしまう可能性がある。

傾向は明らかである。現代のほとんどのエンジンにおいて、ストック部品は疲労が問題になる前に、出力が工場出荷状態から約75~100%上昇するまで持ちこたえることができる。自然吸気エンジンをストック出力の150%まで引き上げれば、加速するたびにリスクを背負うことになる。

NA構成における安全マージンを低下させる主な要因は以下の通りです。

- 持続的な高回転域での運転 7,000回転を超える走行は、コンロッドおよびピストンへの負担を著しく増加させます

- アグレッシブなカムシャフトプロファイル: バルブリフト量の増加により、バルブトレインへの負荷がさらに高まります

- ニトロキシド注入: 75ショットキットであっても、多くの純正コンロッドが耐えられる限界を超えるシリンダー内圧に達することがあります

- エンジンの年式と走行距離: 疲労サイクルが蓄積されます。15万マイル走行したエンジンは、新品エンジンよりもマージンが小さくなります

強制給気の要件

ここから状況は本格的になります。ターボチャージャーを車両に取り付けたり、350 Chevyスモールブロック用にブロワーを装着したりする際には、ブースト圧力が極めて重要な変数となります。しかし、単純なPSI値だけでは全体像を把握することはできません。

に従って MotorTrend ブーストは絶対的な指標ではなく、むしろ出力の倍率として機能します。式(ターボ過給時馬力 = 自然吸気馬力 × (ブースト圧 psi / 14.7 + 1))から、350馬力の自然吸気式5.0Lエンジンが理論上14.7psiのブーストで700馬力に達することがわかります。7.35psiでは約525馬力となり、出力が50%増加します。ただし、同じ7.35psiをベース出力300馬力のエンジンに適用した場合、得られるのは450馬力にとどまります。

これはなぜ重要かというと、ターボがどれだけ馬力を増加させるかは、完全にベースとなるエンジン出力に依存するためです。純正の3.4LトヨタV6エンジンに5VZ-FE用ターボキットを取り付け、低めのブースト圧をかけた場合、80~100馬力の増加が見込めます。しかし、ストroker仕様の強化エンジンに同じブースト圧をかけると、200馬力以上の追加出力が得られる一方で、すべての部品に比例して高い負荷がかかります。

モータートレンドによるテストはこれを劇的に示しています:

- 純正5.0Lエンジンを7psiでテスト → 391馬力、471 lb-ftのトルク

- チューン済み5.0Lエンジンを7psiでテスト → 601馬力、570 lb-ftのトルク

- 363 strokerエンジンを14psiでテスト → 1,000馬力を超え、同じブースト圧における純正エンジンの2倍の出力

要点は何か? ターボチャージャーを適切に搭載するのにどのくらいの費用がかかるかというと、目標出力に合わせた内部部品の予算も含まれます。純正コンポーネントのまま高ブーストをかけるのは、見かけ上の節約にすぎず実際には損失です。

汎用的な出力およびブーストしきい値リファレンス

以下の表は、鍛造内部部品が必要となるタイミングを判断するための普遍的なフレームワークを示しています。これらのしきい値は、ほとんどの現代的な直列4気筒およびV8プラットフォームに適用されますが、常にご使用のエンジン型式の具体的な限界値を確認してください。

| ビルドタイプ | 出力レベル (WHP) | ブースト圧力 | 純正内部部品の使用可否 | 推奨アップグレード |

|---|---|---|---|---|

| NAストリート | 350以下 | N/A | 適切なセッティングを行えば、一般的に安全 | 高品質なファスナー、バランスの取れたアセンブリ |

| NA パフォーマンス | 350-450 | N/A | 僅かな差—エンジンファミリーに依存 | 鍛造ピストンが推奨される |

| NA レース/高回転域 | 450+ | N/A | 推奨されない | 完全鍛造ローテーティングアセンブリ |

| マイルドブースト | 300-400 | 5-8 psi | ほとんどのプラットフォームで許容可能 | 鍛造ピストン、ARP ハードウェア |

| モデレートブースト | 400-550 | 8-14 psi | ロッドの故障リスクが高い | 鍛造ピストンおよびロッドが最低条件 |

| 高ブースト | 550-750 | 14-22 psi | 故障は確実 | フル鍛造回転部品、強化ブロック |

| 極限ブースト | 750+ | 22+ psi | 即時的な破壊 | ビルレット/鍛造パーツ全般、スリーブ付きシリンダーブロック |

| ニトロ仕様(75-150ショット) | +75-150馬力 | N/A | ストックロッドは通常まず破損する | 鍛造ロッドは必須、ピストンは推奨 |

| ニトロ仕様(200ショット以上) | +200馬力以上 | N/A | 重大なリスク | フル鍛造クランクコンロッドアセンブリが必須 |

400馬力の分岐点

業界のコンセンサスとして、ホイール馬力が400hpに達すると、鍛造内部部品は「あるとよいもの」から「必須の保険」となる重要なしきい値とされています。MAPerformanceによると、鍛造ピストンは400〜600馬力の中程度の高出力構成に最適であり、特にステージ2設計ではスカートを短縮し、高馬力・高ブースト用途向けにピンボスを大型化しています。

400whp未満の場合、適切なチューニングと高品質な補助的な改造が施されていれば、多くの市販クランクシャフト構成でも問題なく耐久できます。しかし、特にターボやニトロキシドを使用する400whpを超える領域では、その負荷を想定して設計されていない部品にエンジンの命を賭けていることになります。

賢明なアプローチとは? 目標出力レベルに加え、20%の安全マージンを確保して構築することです。500whpを目指すのであれば、600+に対応した部品を選択しましょう。このマージンがあれば、デトネーション(異常燃焼)、攻撃的なチューニング、そしてエンジンに負担をかける「もう1回だけ走らせてみる」という避けがちな心理にも対応できます。

電力のしきい値が設定されたところで、次の重要な検討事項は、鍛造部品が正しく連動して動作するようにすることです。互換性のない部品を組み合わせると、素材の強度がどれほど高くても解決できない問題が生じるからです。

部品の互換性とクリアランス仕様

適切な材料を選定し、部品が品質基準を満たしていることを確認しました。しかし、多くの製作者が予期せず陥りやすい真実があります。完璧に製造された部品であっても、互換性がなかったり、クリアランスが不適切な状態で取り付けられれば、エンジンを破壊してしまう可能性があるのです。鉄ブロックとアルミブロックのどちらを使うか、ストroker 283クランクシャフトへの交換をするか、それとも5.7 Vortecロングブロックを一から製作するかに関わらず、これらの部品がどのように相互作用するかを理解しているかどうかが、エンジンの成功と失敗を分けます。

内燃機関は、すべての寸法が互いに影響し合うエコシステムです。クリアランスが不適切だと、始動時にピストンが焼き付いたり、負荷時にベアリングが回転してしまう可能性があります。組み立てを開始する前に把握しておくべき重要な仕様について詳しく見ていきましょう。

部品適合の基本

に従って Diamond Racing エンジン内部は、すべての部品が直接互いに影響し合う繊細なエコシステムです。コンロッド長さ、クランクシャフトのストローク、ピストンの圧縮高さは、互いに完璧に連携しなければならない3つの変数です。理解しておくべき基本的な関係式は以下の通りです。

ブロック高さ = ½ ストローク + コンロッド長さ + ピン高さ

ブロック高さは固定されています(デッキ面のフライス加工による微調整幅を除く)ので、いずれかの変数を変更すると、他の変数も変更せざるを得なくなります。ストロークの長いクランクシャフトを選ぶ場合、適切なデッキクリアランスを維持するために、より短いコンロッドまたは圧縮高さの低いピストンが必要になります。

実際の影響を考えてみましょう:

- 短いコンロッド tDCからのピストンの後退をより迅速に行い、シリンダー容積を速やかに開くことでスロットル応答性を向上—頻繁にスロットル操作を行う用途に最適

- 長いコンロッド 通常、短く軽量なピストンを必要とし、リングパックを上方に押し上げて往復質量を低減—高回転自然吸気エンジン構成に好まれる

- フォークアンドブレード式コンロッド v型エンジンにおける配置では、特定のピストンオフセットおよびロッドジャーナル幅が必要であり、これらは正確に一致していなければならない

パフォーマンスエンジンの構築において一般的に採用されているのはゼロデッキングで、この方法ではピストン冠がTDC時にブロックデッキ面とちょうど同一平面になるようにする。これにより、ピストンとヘッド間のクリアランスを制御するために適切な圧縮済みヘッドガスケット厚さを選択する必要がある。多くのパフォーマンス用ヘッドガスケットは0.039~0.042インチに圧縮され、スチール製コンロッドを使用する場合の最小ピストン・ヘッド間クリアランスは0.035インチである。

ピストンを注文する際は、ロッド長さとストロークをサプライヤーに伝えてください。これにより、必要な圧縮高さを計算し、リングパックの位置がバルブリリーフと干渉しないかを確認できます。これは見落とされがちですが、非常に重要な検討事項です。

重要なクリアランス仕様

鍛造部品は鋳造部品と異なり、加熱時に異なる膨張特性を示すため、用途に応じた特定のクリアランス範囲が必要になります。 according to Summit Racingの鍛造ピストンガイドライン によると、ピストンとシリンダーワールとのクリアランスは、ボアサイズと使用条件の厳しさの両方に依存します。

ピストンとシリンダーワール間のクリアランス範囲

これらの仕様は、エンジンシリンダー用ホーンストーンで適切に加工され、正しい表面仕上げが得られているボアに装着する鍛造ピストンに適用されます。

- ストリート用自然吸気(3.500"-4.100"ボア): .0025-.0035インチ

- ストリート用自然吸気(4.100"以上ボア): .0035-.0045 インチ

- ストリート用ニトロースまたはスーパーチャージャー(3.500"-4.100" ボア): .0035-.0045 インチ

- ストリート用ニトロースまたはスーパーチャージャー(4.100"以上 ボア): .0045-.0055 インチ

- ドラッグレーシング用ガソリン(3.500"-4.100" ボア): .0040-.0060 インチ

- ドラッグレーシング用ガソリン(4.100"以上 ボア): .0050-.0070 インチ

- ドラッグ用スーパーチャージャーまたはニトロース(3.500"-4.100" ボア): .0050-.0080 インチ

- スーパーチャージャーまたはニトロ仕様(4.100インチ以上ボア): 0.0060-0.0090 インチ

パターンに注目してください:ターボ過給やニトロ仕様では、極端な熱負荷下での熱膨張に対応するために、著しく広いクリアランスが必要です。ニトロを使用するドラッグカーにストリート用の標準クリアランスを適用すると、ピストンの焼き付きを引き起こす可能性があります。

ベアリングクリアランス仕様

に従って K1 Technologies 従来、ベアリングクリアランスの標準はジャーナル直径1インチあたり0.001インチのクリアランスでした。一般的なスモールブロックChevyの2.200インチロッドジャーナルの場合、約0.0022インチのクリアランスが推奨されますが、多くのビルダーは安全のためにさらに0.0005インチを加え、合計で0.0027インチとしています。

しかし、この「経験則」は使用目的に応じて調整が必要です:

- ストリート/マイルドパフォーマンス用ロッドベアリング: 0.0020-0.0025 インチ

- ストリート/マイルドパフォーマンス用メインベアリング: 0.0020-0.0025 インチ

- ストリップ/週末レーサー用ロッドベアリング: .0025-.0028インチ

- Strip/Weekend Warrior メインベアリング: .0025-.0030インチ

- フルレース ロッドベアリング: .0028-.0032インチ

- フルレース メインベアリング: .0030-.0035インチ

なぜレース用途ではより広いクリアランスを採用するのでしょうか? 理由はオイルの流量を増やすためです。広いクリアランスにより、ベアリングを通るオイル量が増え、高負荷が持続する状態での温度管理に役立ちます。ただし、その反面、荷重支持能力が低下します。しかし、イベントごとにエンジンを再構築する場合は、この点はあまり問題になりません。

クリアランスのバランス調整

K1 Technologiesは、ベアリングクリアランスは、荷重支持能力、オイル流量、および局所的なベアリング温度の3つの要素の間でバランスを取ることが重要であると強調しています。狭いクリアランスは、力がより広いベアリング表面に分散されるため、荷重支持能力を高めます。これはスノーシューが体重を分散させるのと同様です。しかし、クリアランスが狭くなるとオイルの流れが制限され、ベアリング温度が上昇します。

クリアランスを測定する際は、0.0001インチまで正確に測れるマイクロメーターを使用してください。ダイヤルボアゲージをジャーナル直径に設定し、規定のトルクでボルトを締めた状態で、真の垂直方向にベアリングクリアランスを測定します。負荷がかかると、理論上の片側あたり0.001インチのクリアランスは、負荷のかかる側では最大で0.0002インチまで圧縮され、反対側はほぼ0.002インチまで開き、各回転ごとに新鮮なオイルのための空間が生まれます。

リングエンドギャップ仕様

リングエンドギャップは、ボア直径にギャップ係数を乗じて算出されます。Summit Racingは、鍛造ピストン用途に対して以下の係数を示しています:

- ストリート・自然吸気: ボア × 0.0040(例:4.000"ボア = 最小ギャップ0.016")

- ストリート・ニトロまたはスーパーチャージャー: ボア × 0.0050

- ドラッグ・ガソリン: ボア × 0.0040

- ドラッグ・スーパーチャージャーまたはニトロ: ボア × 0.0050

- マリン用自然吸気: ボア × 0.0040

- マリン用スーパーチャージド: ボア × 0.0045

これらは最小ギャップです。リングギャップが不十分だと、加熱時にリングの端部が接触し、リングの破損やシリンダーライナーのキズの原因となる可能性があります。判断に迷った場合は、大きめの仕様を選んでください。

これらのクリアランスを正しく設定するには、精密な測定と使用目的に対する現実的な評価が必要です。時々サーキット走行を行うストリートカーと、専用のドラッグカーでは異なる仕様が必要です。目標とする出力性能ではなく、実際に使う用途に応じてクリアランスを設定してください。そうすれば、鍛造内部部品はあなたが支払った価値に見合う信頼性を発揮します。

互換性とクリアランスを理解した上で、次に同等に重要なのが、鍛造コンポーネントのビルドを長持ちさせるために必要な周辺改造です。オイルシステム、冷却系、燃料供給系のアップグレードを行わずに内部部品だけを強化すると、高価な故障につながる可能性があります。

鍛造ビルドに必要な周辺改造

多くのビルダーが痛い思いをして学ぶ厳しい真実があります:鍛造内部部品だけでは、耐久性が保証されるわけではありません。世界で最も高価なピストンやコンロッドを装着したとしても、適切な補助的なエンジン改造が伴わなければ、最初の激しい加速でその投資はただのスクラップ金属になってしまいます。回転系アセンブリの強度は、それを供給し保護する周辺システムの強度にしか及ばないのです。

こう考えてみてください。純正ブレーキの車に1,000馬力のエンジンを搭載しますか? エンジンのアップグレードにも同じ論理が適用されます。オイルシステム、冷却能力、燃料供給、そしてファスナーの品質はすべて、目標出力に応じて拡張されなければなりません。成功した構築例と壊滅的な失敗例を分ける、優先順位の高いエンジン改造について見ていきましょう。

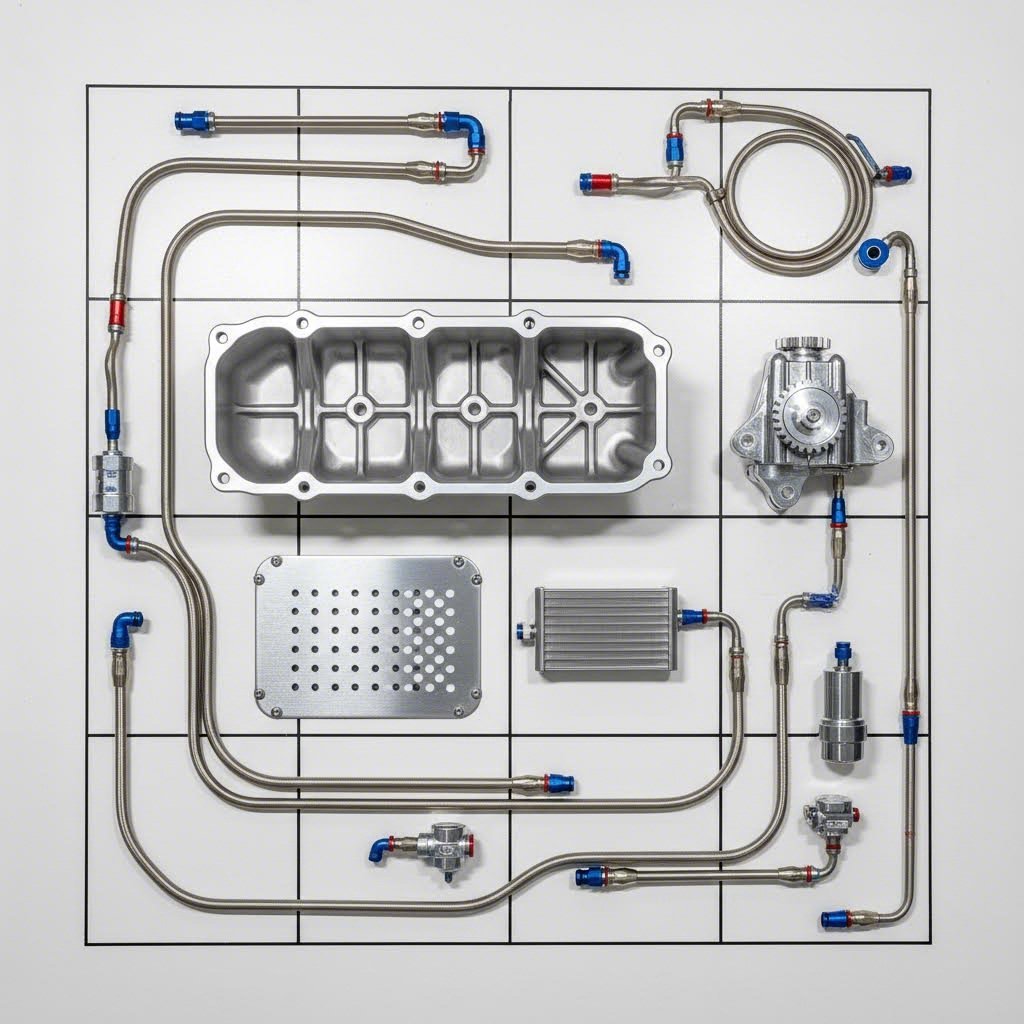

鍛造エンジン構成向けのオイルシステムアップグレード

に従って Engine Builder Magazine オイル供給システムは、エンジンにおいて arguably 最も重要な要素です。オイルは摩擦を低減するだけでなく、ベアリングの潤滑、高温部の冷却、高負荷がかかる部位の緩衝という役割も果たします。極端なG力、回転数(RPM)、温度条件下では、オイル供給不足、泡立ち、空気混入、圧力の変動などが発生し、精密に設計されていないオイル供給システムでは重大な損傷につながる可能性があります。

ここで重要なポイントは、オイルポンプは流量を供給するものであり、一方でエンジン内部の隙間(クリアランス)が圧力を決定するということです。クリアランス仕様の項で述べたように、鍛造構造のエンジンでは、オイルの流量を増やすために一般的に広めのベアリングクリアランスを採用しています。つまり、純正のオイルポンプでは高回転域での安全な圧力を維持するのに十分な流量を供給できない可能性があるのです。

- 高流量オイルポンプ: 広い軸受クリアランスやピストンスプリンターなどの追加オイル供給機能は、より大容量のポンプを必要とします。ポンプ容量が不足すると油圧が低下し、金属同士の接触を防ぐ油膜である流体潤滑が失われます。鍛造ピストンを用いた一般的なスモールブロックエンジンでは、高容量ポンプへのアップグレードが必須です。

- バッフル付きオイルパン: オイルパン内部でのオイル制御は、容量と同様に極めて重要です。ロードレースではあらゆる方向からの横方向の力が作用し、ドラッグレースでは常に加速時の荷重がかかります。バッフル、トラップドア、方向制御パネルにより、スクープ口周辺にオイルを保持します。T型サムプ(T-sump)構造のオイルパンは、地上 clearance を損なうことなくオイル量を増やすことができ、特にオイルパンの深さが限られているChevy 350やスモールブロック350用ロングチューブヘッダーの取り付けにおいて人気があります。

- ウィンデージトレイ: 『Engine Builder Magazine』によると、オイル飛散防止プレート(ウィンデージトレイ)は、回転するクランクからオイルを掻き取り、それをオイルパンへ再導向することで、寄生損失によるドラッグを低減します。スクリーンタイプのトレイはクランク上の油膜を効果的に除去し、ルーバー付きトレイはロードレーシングのような過酷な使用条件下でより堅固なバリアを形成します。いずれにせよ、信頼性の向上に加えて、測定可能な馬力の向上が得られます。

- 強化ピックアップチューブ: 多くのピックアップは5/8"のチューブを使用していますが、高回転域や大容量ポンプに対応するために3/4"サイズを採用するものもあります。チューブの直径はキャビテーションのリスクに直接影響します。大気圧の許す限りしかオイルを吸引できないためです。ピックアップとオイルパン床面の間には3/8"から1/2"の Clearance を確保してください。

- オイルアキュムレータ(任意装備): サーキット走行向けには、Accusump方式のアキュムレータが高圧下で追加のオイルを貯蔵し、エンジンの油圧低下を検知した瞬間にオイルを放出します。このオイルの供給により、ハードコーナリング時や減速時のわずかな流量不足によって引き起こされる摩耗や局部的な過熱を防ぎます。

サポートハードウェアの要件

オイルシステムのアップグレードに加えて、最初のダイノ走行前に対処すべき重要なエンジンアップグレードカテゴリがいくつかあります。これらの改造は出力レベルに応じて規模が異なります。450whpのストリートカーには800whpのドラッグカーとは異なるハードウェアが必要です。

- ARP ヘッドスタッドボルト: 高出力になるとシリンダー内の圧力が著しく上昇します。この追加の力により、シリンダーヘッドがブロックからわずかに持ち上がる可能性があり、それに伴いヘッドガスケットのブローダウンが発生します。純正のヘッドボルトは伸縮設計であり、-stock 出力レベルまでしか対応していません。ARPのスタッドボルトは、過酷なターボブーストやニトロ導入時でも、より一貫性と正確な締め付け力を提供し、ヘッドをブロックに確実に固定します。適切な締め付けトルクは使用用途によって異なります。ARP 2000素材はほとんどの構成に対応しますが、極限の用途にはL19またはCustom Age 625+が適しています。

- コンロッドボルトのアップグレード: コンロッドボルトは、エンジンの毎回転時に非常に大きな引張応力を受けています。以下が指摘しているように、 Crawford Performance 高回転域でもコンロッドキャップを確実に固定するために必要な優れた締め付け力を得るには、4340クロモリ鋼製の高強度ロッドボルトに交換することが不可欠です。真剣なエンジン改造においてこれは必須です。

- メインスタッドボルト: 高トルク負荷時におけるメインキャップの浮き上がりはベアリングの損傷を引き起こします。ARP製のメインスタッドボルトを、規定の締め付けトルクと伸び量に基づいて適切に締め付けることで、キャップの動きを防止しクランクシャフトの位置を正確に保持できます。必ずメーカー指定の組立用潤滑剤を使用してください。二硫化モリブデンペーストとARPウルトラトルクでは、同じトルク値でも伸び量が異なります。

- パフォーマンスベアリング: 高出力エンジンでは負荷と発熱が増大するため、純正ベアリングではすぐに限界を超えてしまいます。高性能ベアリングは優れた素材とより厳しい公差を持ち、過酷な使用条件にも耐えることができます。鍛造エンジン構成では、Clevite HシリーズやKing Racing製ベアリングが一般的な選択肢です。

燃料システムの考慮点

高出力にはより多くの燃料が必要です。これは避けられない現実です。350 Chevyやその他のパフォーマンス用途向けに燃料噴射システムをアップグレードする場合、不十分な燃料供給は、最も頑強な鍛造部品でさえ破壊するリーン状態(空燃比の薄い状態)を引き起こします。

- 高流量燃料ポンプ: 純正の燃料ポンプは通常、工場出力に加えて20〜30%程度までの追加出力をサポートします。この限界を超えると、ブースト時や高回転域でリーン状態になるリスクが生じます。対象馬力におけるインジェクターの要求量に合わせて、ポンプの流量容量を選定してください。

- 強化インジェクター: 大口径のインジェクターは、高出力時にエンジンが必要とする正確な燃料量を供給します。目標馬力、ブレーキ比燃料消費率(BSFC)、および希望するデューティサイクル(通常は最大80%)に基づいてインジェクターサイズを計算してください。

- 燃料レールおよび燃料ライン: 高流量インジェクターは十分な燃料供給を必要とします。大口径の燃料レールおよび-8 AN給油ラインに交換することで、インジェクターでの圧力低下を防ぎ、気筒間の燃料分配に不均一が生じる問題を回避できます。

- 調整可能な燃料圧力レギュレーター: ベース燃料圧力を微調整することで、チューナーは全運転範囲にわたって空燃比を最適化できます。これは、負荷によって燃料需要が大きく変動するターボ過給用途において特に重要です。

冷却システムの要件

高出力を発生するよう強化されたエンジンは、大幅に多くの熱も発生します。純正の冷却システムは標準出力用に設計されており、スポーティな走行やサーキット走行中にすぐにその能力を超えてしまいます。

- アルミラジエーター: より大きなアルミラジエーターに交換することで、クーラント容量と放熱性能の両方が向上します。デュアルパスまたはトリプルパス構造は、同じ物理的スペース内で冷却効率を最大化します。

- 高流量ウォーターポンプ: クーラントの流量を増加させることで、シリンダー壁面からの熱をより迅速に除去できます。電動ウォーターポンプは、クランクシャフトへのパワーロス(機械損)を解消するという追加の利点があります。

- 外部式オイルクーラー: 要求の厳しい用途では、外部オイルクーラーにより安定したオイル温度と粘度が維持されます。専用の気流を受ける位置に取り付けてください。ラジエーターの後ろなど、予め加熱された空気しか当たらない場所に隠すように取り付けるのは避けてください。

- サーモスタットおよびバイパス: 低温対応のサーモスタット(71~82℃)を使用することで最高温度を抑えられ、適切なバイパスシステムがあればサーモスタットが開く前でも冷却水が循環します。

経験豊富なビルダーたちからの教訓は明確です。潤滑系、燃料供給系、冷却能力、ファスナーの品質はすべて、エンジン改造の一連のパッケージとして扱われなければなりません。いずれか一つでも手を抜くと弱点となり、鍛造内部部品への投資が無駄になります。こうした補強改造は最初から計画し、予算に含めるべきです。これらは任意の追加機能ではなく、信頼性の高い高性能エンジンを構築するための必須要素です。

サポートシステムが整ったところで、次に重要なテーマは、鍛造コンポーネントによる構築がその潜在能力に達する前に破綻してしまうような一般的な過ちを避けることです。不適切な慣らし運転手順や取り付けミスにより、材料の欠陥以上に多くのエンジンが損失されています。

よくある間違いと高価な故障を回避する方法

高品質な鍛造コンポーネントに何千ドルも投資し、仕様を確認済みで、適切なサポート用改造も施しました。しかし現実として直視すべき事実は、素材の欠陥よりも、取り付けエラーや不適切な慣らし運転によって、より多くの鍛造エンジンが失われているということです。シリンダーブロック内に組み込まれた高価なローテーションアセンブリの信頼性は、あなたの組立技術および運転開始後の数時間という極めて重要な期間における忍耐にかかっているのです。

週末のストリート走行用に5.7L Vortecを構築する場合でも、専用のレースエンジンを作る場合でも、Vortec 5.7エンジンの仕様や一般的な故障箇所を理解しておくことで、初回の本格的な使用前にエンジンが破損してしまうような builders の仲間入りを防ぐことができます。鍛造内部部品を破壊する間違いについて、そしてそれらを確実に回避する方法を見ていきましょう。

鍛造ピストンの慣らし運転手順

慣らし運転期間は、ピストンリングがシリンダーライナーに密着してシールを形成する時期であり、このシールによってエンジンの圧縮率、オイル消費量、寿命が決まります。このプロセスを急ぐと、適切にシールしないグレージング(鏡面焼き付き)状態のシリンダーが生じてしまいます。 according to MAHLE Motorsport によれば、鍛造ピストンおよびリングが長寿命かつ最高の性能を発揮するためには、エンジンの適切な慣らし運転およびリングの確実なシート化が不可欠です。

過剰な燃料はシリンダー内の油膜を洗い流し、ならし運転を妨げ、結果としてシリンダーのグレージング(鏡面化)を引き起こす可能性があります。グレージングされたシリンダーでは、ピストンリングが正しくシート(座り)することはありません。エンジンにどれだけ追加の走行距離を積んでも解決しません。正しいならし運転を最初に確実に行わなければ、分解修理が必要になるでしょう。

鍛造ピストンを使用した構成における適切なならし運転の手順は以下の通りです。

- 始動前の準備: 初回始動前にオイルシステムをプライミングしてください。推奨される方法はディストリビューターを取り外し、手動でクランクシャフトを回しながらオイルポンププライミングツールを使用する方法です。あるいは、加圧式オイルタンクを使用して圧力ポートにオイルを供給する方法や、スパークプラグを外した状態でエンジンをクランキングし、油圧が安定するまで続ける方法もあります。

- 初期始動プロトコル: 始動後、直ちに最大エンジン回転数の25〜35%となる回転数に上昇させ、その状態を維持します。8,000回転のエンジンの場合、2,000〜2,800回転を維持することになり、アイドリングではありません。すべてのシリンダーが点火していることを確認し、タイミングおよび燃料調整を可能な限り迅速に実施してください。

- 最初の運転セッション: 回転数を25~35%の範囲内で変化させながら、エンジンを15~30分間稼働させてください。絶対に長時間アイドリングしないでください。異常な音、漏れ、温度上昇に注意し、問題が発生した場合は直ちに停止してください。

- エンジンへの負荷: 無負荷での運転ではピストンリングは正しくシートしません。シリンダー内の圧力を高め、リングをシリンダーボアに押し当てるために負荷をかける必要があります。車両の場合、20~30分間、スロットルを開度を変えながらさまざまな負荷と回転数で走行し、その後全開スロットルでの加速走行に進んでください。

- 全開スロットル(WOT)によるならし走行: 初期走行後、最大回転数の25%から軽いスロットルで始動し、全開スロットルで最大回転数の75%まで加速してから、スロットルを閉じてエンジンブレーキをかけ、再び25%まで戻します。このサイクルを5~6回繰り返し、負荷下でピストンリングを確実にシートさせてください。

- オイル交換: 初期始動手順の直後にオイルとフィルターを交換し、次に負荷走行による慣らし運転が完了した後にも再度交換してください。リングが完全にシートするまでは合成油への切り替えを控えてください。通常、市販車では100マイル以上、レース用途では1回のフル練習セッション後になります。

故障を引き起こす取り付けミス

に従って Allied Motor Parts ピストンリングの故障は、取り付けプロセス中の誤りにより発生することが多く、ごくわずかなミスでも壊滅的な結果を招く可能性があります。これらの原則は、コンロッド、ベアリング、およびローテーティングアセンブリ内のすべての他の部品にも同様に適用されます。

ピストンリング取り付け失敗事例

- 間違ったリング順序: 各リングには指定された役割があり、取り付け順序は極めて重要です。トップ圧縮リング、セカンド圧縮リング、オイル制御リングはそれぞれ正しい位置に取り付けなければなりません。順序を間違えると圧縮不良、オイル消費量の増加、エンジン損傷を引き起こします。

- リングギャップの不揃い: リングの端面すき間は、取り付け時に互いに一致してはいけません。一致すると燃焼ガスが隙間から漏れ出し、圧縮圧の低下や出力損失を引き起こします。ピストン周囲でそれぞれのすき間を120°ずつずらしてください。

- 不適切な端面すき間: すき間が狭すぎると、熱によりリングが接触し合い、リングの破損やシリンダーのキズ(スコアリング)を引き起こす可能性があります。広すぎると燃焼ガスの吹け抜けが発生します。リングは必ず仕様通りにヤスリ加工してください。新品だからといってそのまま正しいと仮定してはいけません。

- リングの重なり取り付け: リングを重ねるように取り付けると、過剰な摩擦、過熱、および摩耗の加速を招きます。各リングはそれぞれの溝に独立して正しく嵌まる必要があります。

- 逆向き取り付け: リングには、ドット、文字、またはテーパー(ベベル)によって示された特定の取り付け方向があります。逆に取り付けるとオイル制御に問題が生じ、過剰なオイル消費を引き起こします。リングを溝に押し込む前には、必ず取り付け方向を確認してください。

- 誤ったリングサイズ: シリンダー内径に合っていないリングを使用すると、確実に失敗します。サイズが小さいリングは密封できず、大きすぎるリングは摩擦と過熱を引き起こします。取り付ける前に、必ずリングと内径の互換性を確認してください。

コンロッドおよびベアリングの誤り

- トルク・トゥ・ヤイルドボルトの再使用: 多くの工場製コンロッドボルトは一度だけ伸びるように設計されています。再使用すると負荷下でボルトが破損するリスクがあります。常にARPまたはアプリケーションに適した同等品の新品ファスナーに交換してください。

- 不適切な締め付け順序: ボルトは正しい順序と段階で締め付ける必要があります。最終トルク値に直接ジャンプすると、キャップが歪み、ベアリングホルダーの円形精度が損なわれます。

- 乾燥状態でのベアリング取り付け: ベアリングは取り付け前に組立用グリースでコーティングする必要があります。油圧システムがプリムドされていても、乾燥状態のベアリングは初回始動時に直ちに傷がつきます。

- 異物の混入: ベアリングとコンロッドハウジングの間にわずかなほこりや金属粉が挟まっただけで、局所的な高さができて負荷が集中し、早期破損につながります。徹底的な清掃が必須です。

- コンロッドキャップのペア違い: ロッドキャップは対応するロッドと一対で機械加工されています。間違ったロッドにキャップを取り付けると、ベアリングが負荷下で破損する原因となる偏心穴(ラウンドでない内径)が生じます。

組立環境のミス

- 汚染された作業場: エンジンの組立には清潔な環境が必要です。ほこり、金属粉、ゴミなどがベアリングやリングランドに入り込み、摩耗の加速や焼き付きを引き起こす可能性があります。

- 不適切な潤滑: リング接触面に厚手の組立グリースを使用すると、正しくシートされなくなります。MAHLEは明確に警告しています:リングまたはシリンダーに接触する部品には、厚手の組立用オイルやグリースを使用しないでください。従来の初期運転用オイルの薄い膜で十分です。

- リングのらせん状取り付け: 絶対にピストンにリングを「らせん状」に装着してはいけません。これによりリングが変形し、強度が低下します。リングを均等に拡張できる専用のリング装着プライヤーを使用してください。

- 検証ステップの省略: 最終組み立て前にベアリングのクリアランス、リングギャップ、ピストンとシリンダーワールのクリアランスを確認しないと、故障が発生するまで問題に気づかず、重大なトラブルにつながります。エンジンを閉じる前にはすべてを二度測定してください。

これらのすべての失敗に共通するパターンは明らかです。不注意と想定が、欠陥部品よりも多くのエンジン破損を引き起こしています。ラッシュした取り付けによってクランク系が壊れるなら、ステージ3カムシャフトや6.0 Vortec用カムキットのステージ3アップグレードも意味を持ちません。350スモールブロック用リフターの作業には時間をかけ、5.7 Vortec用途のスパークプラグが適切なギャップに設定されていることを確認し、すべての組み立て工程を重要なものとして扱ってください。

慣らし運転の手順や取り付け時の落とし穴を理解したうえで、次に考えるべき実用的な課題は、信頼性を損なわずに異なる構成レベルの予算をどう計画するかです。ストリートパフォーマンス、週末走行用、フルレース用のそれぞれについて、現実的なコスト見込みを分解してみましょう。

構成レベル別の予算計画

技術仕様を把握し、使用部品を確認し、必要な補助的な改造についても理解しました。次に控えるのは、プロジェクトが実際に実現可能かどうかを決める重要な問いです。つまり、「いくら費用がかかるのか、そしてどこに資金を投じるべきか」という問題です。信頼性の高い鍛造エンジンと、バラバラな状態のエンジンとの差は、結局のところ予算の配分にかかっており、単に使った合計金額だけではありません。

新品用のエンジンブロックを探している場合でも、既存のエンジンをアップグレードする場合でも、現実的な予算計画を立てることで、ある特定の分野には高価なコンポーネントを購入しながら、他の部分では手抜きをしてしまうというよくある落とし穴を回避できます。安価なベアリングと組み合わせた6.4 Hemiブロックも理にかなっていませんし、純正の燃料システムを備えたIAGブロックも同様です。それぞれのビルドレベルごとに、実際に何が必要となるのかを明確にしていきましょう。

ストリートパフォーマンスビルドの予算レベル

ストリートパフォーマンス向けのビルドエンジンは、多くの愛好家にとって最もバランスの取れた選択です。レース専用エンジンほどメンテナンスが複雑になることなく、十分に楽しみなさるだけのパワーを発揮します。 according to Crawford Performance 包括的なビルドエンジンの平均費用は8,000ドルから12,000ドルの範囲になると予想されます。高品質な内部部品、マシンショップでの加工サービス、専門的な組み立て、および最終的なセッティングが含まれます。

しかし、これはあくまでエンジン本体の話です。プロジェクト全体の予算には、前述したサポート用の改造も含める必要があります。これらの費用はすぐに膨らみます。以下は、ストリートパフォーマンス向けビルドで特に重視すべきポイントです。

- 重点的に投資すべき項目: 信頼できるメーカー製の鍛造ピストンおよびコンロッド。これらは燃焼圧力による直接的な負荷を受ける部品です。安価な内部部品は破損しやすく、高品質な部品こそが耐久性を保ちます。

- 節約すべきではない項目: 機械加工および専門的な組み立て。Crawford Performanceによると、機械加工サービスは通常800ドルから1,200ドルの範囲で、専門の取り付け作業がさらに1,500ドルから3,000ドル追加されます。この精密な作業により、すべての部品が設計通りに正確に適合し、機能することを保証します。

- コストと性能のバランス: ほとんどのストリート用途では、300Mよりも4340鋼製のコンロッドを選択。強度の差は、市販車がほとんど到達しない極端な高出力領域でのみ意味を持ちます。

- 戦略的に節約: 「私の近くの中古エンジンブロック販売」は、適切に点検されていれば優れた出発点となる可能性があります。良好な状態の中古ブロックは新品より大幅に低コストでありながら、加工後には同等の性能を発揮します。

ステージ1のストリート構築——鍛造ピストン、コンロッド、ARPハードウェア、高品質ベアリング——は、組み立て費用を含めて通常6,000ドルから8,000ドルの範囲に収まります。これにより、日常の走行や時折のスポーティなドライブにおいて、400〜450ホイール馬力まで確実に耐えうる基盤が得られます。

週末の戦士のための投資戦略

週末の戦士は独特の課題に直面しています。エンジンはサーキットでの過酷な使用に耐えられるだけでなく、公道走行も可能でなければなりません。つまり、繰り返しの熱サイクルや高回転運転に耐えながら、適度な走行性能を維持できる部品への投資が必要になるということです。

Crawford Performanceによると、サーキットでの過酷な使用に耐えるよう設計されたステージ2の構成は、一般的に8,000ドルから12,000ドルの間の費用がかかります。この増加した投資額は、継続的な過酷な使用により最初に故障する部品に対処するものです。

- 強化冷却システム: 大型ラジエーターと外部オイルクーラーにより、長時間のサーキット走行中にエンジンを破壊するヒートソープを防止します

- 強化オイルシステム: ベaffle付きオイルパン、高出力ポンプ、およびアキュサム方式のアキュムレーターが、ハードコーナリング中も油圧を維持します

- 補強された駆動系: 高性能クラッチおよび必要に応じてトランスミッションのアップグレードを行い、繰り返しの発進に耐えられるようにします

ストリート仕様との主な違いは何ですか?それはマージンです。週末レーサーは、目標出力の20〜30%以上余裕を持った性能を発揮するコンポーネントが必要です。この余裕は、ストリートカーでは経験しない、サーキット走行による累積ストレスに対応するためです。

フルレースにおける投資の優先順位

競技が目的の場合、予算の配分は大きく変わります。Crawford Performanceによると、完全カスタムのレース仕様車は、エンジン単体で簡単に16,000ドルを超えてしまい、これには補助システム、トランスミッションの構築、シャシーの準備費用は含まれていません。

このレベルでは、馬力を向上させる方法は、コストパフォーマンスを求めるよりも、すべてのコンポーネントを最大限に活用することに集中します。本格的な競技向けの6.4 Hemiパワーアップには以下が求められます。

- プレミアム素材: 300M鋼製コンロッド、2618アルミニウム製ピストン、ビレットクランクシャフト——回転部品については一切妥協なし

- 精密加工: CNCポート加工済みヘッド、ブループリントされた公差、1グラム以内にバランス調整されたアセンブリ

- 完全なシステム統合: スタンドアロンのエンジンマネージメント、データ収集、およびお客様のコンビネーションに特化してキャリブレーションされたプロフェッショナルなチューニング

レース用の構築には、継続的なコスト計画も必要です。長時間高回転数で運転されるエンジンは、より頻繁に分解整備と点検を要します。ベアリング、リング、ガスケットなどの消耗品について、故障を待つのではなく、定期的なメンテナンス項目として交換することを見込んで予算を立ててください。

構築レベルの比較および投資ガイド

以下の表は、異なる構築目標にわたる予算計画のための普遍的なフレームワークを示しています。これらの数値は、コミュニティのデータおよびプロビルダーの見積もりに基づく一般的な範囲を示しており、実際の費用はエンジンプラットフォーム、部品の選択、および現地の労務費によって異なります。

| 構築レベル | ターゲット出力 (WHP) | コア内部部品 | サポートモディフィケーション | 機械加工および組み立て | 総投資額の範囲 |

|---|---|---|---|---|---|

| ストリートパフォーマンス(ステージ1) | 400-500 | 鍛造ピストン、4340ロッド、高品質ベアリング、ARPハードウェア | 燃料ポンプ、基本的な冷却系強化 | 標準マシンワーク、プロによる組立 | $6,000-$8,000 |

| ウィークエンドウォリアー(ステージ2) | 500-650 | 鍛造回転部品アセンブリ、強化オイルポンプ、パフォーマンスクラッチ | ベイフルドパン、オイルクーラー、大型ラジエーター、燃料システム強化 | 精密機械加工、ブループリント加工 | $8,000-$12,000 |

| 専用トラック(ステージ3) | 650-800 | プレミアム鍛造内部部品、ナイフエッジクランク、軽量コンポーネント | 完全なオイルシステム、ドライサンプオプション、レース用燃料システム | CNC加工、厳しい公差でのバランス調整 | $12,000-$16,000 |

| フルレース(ステージ4) | 800+ | ビレットまたは300Mコンポーネント、スリーブ付きブロック、ポート加工済みヘッド | スタンドアロンECU、データ収集、完全な駆動系アップグレード | 専門的なブループリント加工、レース仕様の組立 | $16,000+ |

| ストックリビルト(OEM+) | ストック-350 | OEMショートブロック、強化ベアリング、ARPヘッドスタッド | 最小限—既知の弱点に対処 | 細部への配慮を重視したプロフェッショナルな組み立て | $3,000-$5,000 |

投資すべき場所と節約できる場所

予算の制約により難しい判断を迫られます。経験豊富なビルダーたちが従う優先順位は以下の通りです。

妥協してはいけない点:

- コンロッドの品質――ロッドの破損はすべてを破壊する

- プロフェッショナルな組み立て――不適切な取り付けでは高級パーツの価値も無意味になる

- チューニング――どんなに高品質な部品でも、不適切なチューニングではエンジンを壊してしまう

- ファスナー――真剣に構築する以上、ARP製ハードウェアは必須

節約してもよい点:

- ブロックの調達――適切に点検された中古ブロックは新品と同様に加工できる

- ブランドのプレミアム——中堅メーカーはトップグレードブランドと同一の鍛造部品を使用していることが多い

- 外観仕上げ——バルブカバーを磨いても出力は上がらない

見過ごされがちな予算上の考慮点として、予備費があります。Crawford Performanceでは、分解中に発覚する予期せぬ問題に備え、総工費の10〜15%を予備費として確保することを推奨しています。メインウェブの亀裂やカムジャーナルの摩耗など、事前に気づかなかった不具合はコストと時間を増加させます。予備費を持っていれば、プロジェクトの中断や構成部品の妥協を防ぐことができます。

現実的な予算感を持つことができたら、最後のピースは品質の高い施工を確実にすることです。つまり、マシニングショップとの効果的な連携方法を知り、自分の貴重なお金を預ける前にサプライヤーを適切に評価できるようになるということです。

マシニングショップおよび高品質サプライヤーとの連携

予算を決定し、高品質なコンポーネントを選択しました。しかし、ここで多くのエンジン製作がうまくいかなくなるポイントがあります:部品の調達と完成した信頼性の高いエンジンの獲得との間の連携です。DIYで全てを自分で行う場合でも、ブロックをプロのショップに渡す場合でも、仕様の伝え方や各段階での品質確認の方法を理解しているかどうかが、成功するプロジェクトと高価な失敗の違いになります。

あなた自身、マシンショップ、そしてコンポーネントサプライヤーとの関係は、品質を保つための鎖のようなものです。1つの弱いリンク——すきまの誤った伝達、到着時の部品検査の怠り、または省略された検証ステップ——が、最も望ましくないタイミングで問題を引き起こします。エンジン性能を向上させるために、これらの関係をどう管理すべきか、具体的に見ていきましょう。

マシンショップとのコミュニケーション

エンジン加工ショップは、その能力と専門性において大きく異なります。農業機械に特化したショップと、レース用モーターを製作するショップでは、運営方法がまったく異なります。PEKO Precision Products社によると、OEM顧客は通常、工作機械の能力、工程戦略、品質管理システム、企業体質など複数の観点からショップを評価します。エンジン加工業者を選ぶ場合にも、同じ評価フレームワークが適用されます。

シリンダーブロックや部品を手渡す前に、以下の重要なポイントについて明確なコミュニケーションを図ってください。

- 目標クリアランス: 使用目的(ストリート、ドраг、レース)に応じたピストンとシリンダーの隙間、ベアリング、リング端間隙の書面による仕様を提示してください。ショップが自分の出力目標を理解していると想定しないでください。明確に説明することが必要です。

- 表面仕上げの要件: 使用するリングセットに適したホーニングパターンおよび交差角度を指定してください。モリブデン(モリ)製のリングと球状黒鉛鋳鉄(ダクタイルアイアン)製のリングでは、必要な表面仕上げが異なります。

- デッキ高さおよびゼロデッキの希望: ピストンのゼロデッキ位置を実現し、目標のガスケット圧縮厚さを得るために、ブロックデッキ処理を行うかどうかを明確にしてください。

- バランス調整の仕様: 回転アセンブリのボブウェイト計算値を提示し、期待するバランス許容差(パフォーマンス構築の場合、通常は1〜2グラム以内)を指定してください。

- ドキュメントに関する要件: 最終測定結果(ボアサイズ、メインハウジング直径、デッキ高さ、およびバランス結果)の書面記録を要求してください。これらの文書は、将来の参照やトラブルシューティングにおいて非常に貴重になります。

専門店では、ジョブ、部品、仕様を追跡する包括的なMRPまたはERPシステムを運用しています。あなたのプロジェクトがどのように記録・追跡されるかを確認してください。作業プロセスを明確に説明できないショップは、鍛造部品による高精度な構築に必要な管理体制を持っていない可能性があります。

空冷式プロジェクトのためのフォルクスワーゲン専門のマシンショップと協力している場合でも、国内V8エンジンのスペシャリストと作業している場合でも、コミュニケーションの原則は同じです。明確で文書化された仕様書があれば、「あなたがそう言ったと思った」というような誤解によるプロジェクトの遅延や結果の質の低下を防げます。

部品受領時に確認すべきこと

自宅や工場に到着した部品については、組立工程に入る前 immediately 検査を行う必要があります。 according to Singla Forging 鍛造における品質保証とは、最終段階で問題を検出するだけでなく、ライフサイクル全体を通じて変動要因を管理して欠陥を未然に防止することを重視しています。

入荷検査では以下の点を確認してください。

- 材料認証: 合金の仕様、化学組成、機械的特性を確認するミル証明書の提出を求め、内容を確認してください。信頼できるサプライヤーは、こうした文書を躊躇なく提供します。

- 視覚検査 鍛造の折り目、表面亀裂、気孔、または機械加工上の欠陥がないか、すべての部品を点検してください。重要な表面に爪を軽く沿わせて確認し、異常があれば必ず調査を行ってください。

- 寸法検証: 重要寸法を仕様書と照らしてスポットチェックしてください。ピストン直径、コンロッド長さ、ジャーナルサイズ、ボルト穴の配置は、公表された仕様の許容誤差範囲内に収まっていなければなりません。

- 重量マッチングの記録: ピストンおよびコンロッドが、規定された許容誤差(通常は1~2グラム)以内で重量が一致していることを示す記録とともに届いていることを確認してください。

- ハードウェアの完全性: ご使用の用途に合わせて、すべてのファスナー、ブッシュ、ピンおよび補助ハードウェアが含まれており、正しいものであることを確認してください。

- 梱包状態: 部品の健全性に影響を与える可能性のある取り扱い上の問題を示唆する、包装材の輸送損傷について注意してください。

組立当日になってから部品の欠損や仕様の不一致に気づかないようにしてください。問題をサプライヤーと対応できる猶予があるうちに、到着直後にすべてを点検しましょう。

品質管理チェックポイント

部品が入荷検査を通過したからといって、品質保証が終了するわけではありません。業界のベストプラクティスによれば、製造プロセス全体にチェックポイントを設けることで、問題が重大な故障になる前に発見できます。

最も効果的なアプローチは、Singla Forging社が工程内検査と統計的工程管理(SPC)の組み合わせとして説明しているものです。これは、欠陥が発生する前にプロセスの安定性を監視し、是正措置を講じることを意味します。エンジンの組立においては、各組立段階に検証ゲートを設けることがこれに該当します。

- 組立前検証: 機械加工が完了した後、すべての重要寸法を再測定してください。ベアリングクリアランス、ピストンとシリンダ壁のクリアランス、およびリングギャップが、単に「公差内」であるだけでなく、お客様の用途に応じて指定した範囲内であることを確認してください。

- 仮組みチェック: 部品のフィットと回転を確認するために,最終トルクなしで短ブロックを組み立てます. カーンシャフトは手動で自由回転し,ベアリングを設置する必要があります. 拘束は調査を必要とする問題を示します

- トークの検証: 調整されたトルクキーを使い 製造者の指示を正確に実行します ストレッチ型固定装置では,トーク値だけに頼るのではなく,棒ボルトストレッチゲージャーでストレッチを検証する.

- ローテーションテスト: 各主要組立段階 (メインストーブがトルクされ,棒が設置され,ヘッドが固定され) 後に,エンジンが自由に回転することを確認する. 進行結合は組立エラーを示します

- 最終ドキュメント: 組み立ての仕様,トルク値,クリアランス測定をすべて記録する. これによって 将来の解体のための基準線が作られ 時間の経過とともに変化が 特定されます

偽造部品のサプライヤーの評価

偽造業者のすべてが 同じ品質基準を維持しているわけではありません. ローティング 組成 部品 の 潜在 的 な 供給源 を 評価 する 時,一貫 し た 品質 を 予測 する 製造 規律 の 指標 を 探す.

鍛造品質における新興の基準は、いくつかの主要な認証および能力を強調しています:

- IATF 16949 認証: この自動車業界向け品質管理規格は、厳格なプロセス管理と継続的改善の取り組みを示しています。サプライヤーの例として シャオイ (寧波) メタルテクノロジー はIATF 16949認証を維持しており、鍛造部品サプライヤーに期待される体系的な品質アプローチを実証しています。

- 社内でのエンジニアリング能力: 自社にエンジニアリングチームを持つサプライヤーは、カスタム要件に対応し、設計を検証し、第三者に頼らずに問題を解決できます。この能力は、お客様の製造において標準外の仕様が必要とされる場合に特に重要となります。

- 迅速な試作対応の可否: 素早く試作部品を製造できる能力は、製造の柔軟性と迅速な対応力を示しています。信頼できるサプライヤーであれば、仕様が確定した段階から最短で10日以内に試作品を納品することが可能です。

- トレーサビリティシステム: 原材料から完成部品までの完全なトレーサビリティは、高品質鍛造において期待される要件となっています。デジタル記録と高度なマーキングシステムにより、サプライチェーン全体での責任追及性が強化されます。

- 非破壊検査能力: 超音波検査、磁粉検査、または液体浸透検査を顧客の要求時だけでなく標準的な工程として実施しているサプライヤーを探しましょう。

- プロセスシミュレーション: 現代の鍛造工程では、生産開始前に材料の流動、金型充填、および潜在的な欠陥領域を予測するためのシミュレーションツールが使用され、発生前の品質問題を低減します。

物流における地理的要因も重要です。中国の寧波港などの主要港湾に近い立地にあるサプライヤーは、国際注文に対して調達の合理化と迅速な納品を提供できます。サプライヤーの所在地や出荷能力を理解することで、現実的なプロジェクトスケジュールの立案が可能になります。

C & D Engine Performance Shopsとの協業

DIYでの製作ではなく、プロのアセンブリ工場に依頼して建設作業を行う場合、コミュニケーションと検証の原則はさらに重要になります。あなたは他者に投資を委ねているため、最初に明確な期待値を設定することで、後での紛争を防ぐことができます。

アセンブリ業者に以下のものを提供してください。

- 材料認証書および重量マッチング記録など、部品サプライヤーからの完全なドキュメント

- 「ストリート」や「レース」といった単なる分類ではなく、すべてのクリアランスに関する書面による仕様

- 完成時に受け取る予定のドキュメントパッケージ—返却を希望する測定データや記録内容

- 進捗状況や発見された問題について報告を受けられる、明確なコミュニケーションのチェックポイントのスケジュール

LS3ポート加工済みヘッド、350スモールブロック用に最適なヘッダー、完全なローテーティングアセンブリの構築を扱う専門店であれば、このような詳細な要求を歓迎すべきです。一方で、ドキュメント提出の要請に抵抗したり、自らの品質管理プロセスを明確に説明できない業者は疑問視するべきです。

高品質な鍛造コンポーネントへの投資は、それに見合う組立工程を必要としています。自店の資格を確認し、明確なコミュニケーションを確立し、製作全体を通して品質チェックポイントを維持しましょう。この規律こそが—単一のコンポーネントの選択以上に—エンジンが何年にもわたる信頼性ある性能を発揮するか、あるいは手抜きの代償として高価な教訓となるかを決定します。

サプライヤーの評価と品質プロセスについて理解を深めることで、成功した鍛造ビルドのほぼすべての側面を網羅しました。ここで、最初の計画段階から初めての自信あるダイノ走行まで使える、最終的な簡易リファレンス用チェックリストにすべてをまとめましょう。

最終チェックリストと自信を持っての製作

あなたは、技術仕様、材料グレード、クリアランス要件、品質検証プロトコルに関する9章にわたる内容を学んできました。ここからは、初期の計画段階から初めての確信を持ったダイノ走行まで活用できる、実践的なフレームワークとしてそれらをまとめ直す時です。鍛造インテリア部品とは何か、エンジン性能をどう高めるかを理解していても、体系的に実行できなければ意味がありません。

この最終セクションでは、鍛造インテリアエンジン部品のチェックリスト全体を優先順位をつけた具体的なアクションステップに凝縮しています。車のエンジンアップグレードの調査を始めたばかりの方でも、間もなく組み立てを控えている方でも、これらの統合されたチェックポイントにより、重要な項目を見逃すことなく進められます。

組み立て前の確認サマリー

エンジン改造を開始する前に、成功した構築と高価な失敗を分ける以下の必須確認事項を一つずつ確認してください:

- 材料認証: ロッドおよびクランク用の4340または300M鋼の書類を確認し、ピストン用の2618または4032アルミニウム仕様について工場認証書を照合してください

- 重量マッチング: すべてのピストンは±1~2グラム以内、すべてのコンロッドは総重量±1グラム以内かつビッグエンド/スモールエンドがバランス調整済みであること

- 表面検査: 回転アセンブリ部品すべてに対し、鍛造時の折り目(フォージングラップ)、気孔、機械加工上の欠陥、適切なコーティングの有無を確認すること

- 寸法精度: ピストン直径、ロッド長さ、ジャーナルサイズなど、重要な寸法を仕様と照合してスポットチェックを行うこと

- ファスナーの品質: 適切な締め付けトルク仕様および組立用潤滑剤が付属していることを確認したARPまたは同等品のハードウェアを使用していること

- クリアランス仕様: 使用目的(ストリート、ドレッグ、レース)に応じた目標ピストンボアクリアランス、ベアリングクリアランス、リングエンドギャップを文書化して確認すること

- 補助システム: オイルシステムのアップグレード、燃料供給能力、冷却性能の強化が目標出力に合致していることを確認すること

このリストを印刷し、サプライヤーに持参して、各項目をブロックに部品を入れる前に一つひとつ確認してください。世界最高のエンジンパーツであっても、検証手順を省略すれば失敗する可能性があります。

次のステップへ進む

今後の進め方は、製作プロセスにおける現在の立ち位置によって異なります。以下はプロジェクト段階別に優先順位をつけた行動ステップです。

- 計画フェーズ: 現実的な出力目標を明確にし、適切な素材グレード(4340対300M、4032対2618)を選定し、分解作業中に予期せぬ発見があった場合に備えて10〜15%の予備費を含む予算を設定してください。

- 部品調達: 購入前にサプライヤーから材質証明書および重量マッチング文書の提出を依頼してください。IATF 16949のような品質認証、社内エンジニアリング能力、トレーサビリティ体制に基づいてサプライヤーを評価してください。国際的に準拠した製造および短納期を求める方には、 シャオイ (寧波) メタルテクノロジー 寧波港近くに立地するこの企業は、迅速なプロトタイピング(最短10日)を伴う精密ホットフォージングソリューションを提供しており、国際調達を効率化します。

- 機械加工店の選定: すべてのクリアランス、表面仕上げ、デッキ高さに関する書面による仕様を提示してください。完成時の最終測定結果について文書での提出を依頼してください。

- 入荷検査: 到着時にすべての部品を即座に確認してください。組立開始前に、外観検査、寸法の抜取検査、およびハードウェアの完全性をチェックします。

- 組立作業: メーカー指定の締め付けトルク手順に従い、各主要工程後に回転動作を確認し、将来の参照用にすべての最終仕様を文書化してください。

- 初期運転プロトコル: 初回始動前にオイルシステムをプライミングし、最大回転数の25~35%で回転数を維持(アイドル禁止)、初期走行中に負荷と回転数を変化させ、初期運転終了後直ちにオイル交換を行ってください。

- 継続的なメンテナンス: 出力レベルに応じた積極的なサービススケジュールを設定し、運転中のエンジンの状態を監視し、いかなる異常も即座に対処してください。

この記事の冒頭で感じた不安——過酷な高出力目標を実現する際にエンジン内部が耐えられるかどうかという疑問——は、今や自信に置き換わっているはずです。素材のグレード、検証チェックポイント、クリアランス仕様、信頼性を確保するために必要な補助的な改造について理解できました。何がエンジンを壊すのか、そしてそれらの故障をどう防ぐかを正確に知っています。

最高のエンジン部品を使っても、体系的な施工がなければ意味がありません。このチェックリストに従い、すべての仕様を確認し、品質重視のサプライヤーやマシンショップと協力してください。すべてのコンポーネントが検証され、すべてのクリアランスが確認され、各補助システムが目標出力に適切にマッチングされていれば、最初のダイノテスト走行は賭けではなく、成功の祝いになります。

鍛造内部エンジン部品のチェックリストは完了しました。さあ、素晴らしいものを作りましょう。

鍛造内部エンジン部品に関するよくある質問

1. 鍛造エンジン部品とは何ですか?

鍛造エンジン部品は、溶けた金属を金型に流し込む鋳造ではなく、固体の金属を極めて高い圧力で圧縮して製造される部品です。このプロセスにより、材料内の結晶粒構造が均一に整列し、鋳造部品に見られる弱点が排除されます。鍛造部品には、コンロッド、クランクシャフト、ピストン、およびトランスミッション部品が含まれます。鍛造プロセスにより、引張強度の向上、疲労抵抗性の改善、過酷な負荷下での耐久性向上など、優れた機械的特性が得られます。IATF 16949認証取得メーカーであるShaoyi Metal Technologyのような企業が製造する高品質鍛造部品は、高負荷がかかる自動車用途においても安定した性能を発揮するよう厳格な品質管理が行われています。

2. 鍛造エンジン部品の方が優れているのでしょうか?

鍛造エンジン部品は、性能重視の用途において鋳造代替品に比べて顕著な利点があります。鍛造プロセスでは金属が圧縮され、その結晶粒構造が整列するため、強度対重量比が優れ、疲労抵抗性が向上し、熱管理性能も高まります。鍛造ピストンは、鋳造部品では破損してしまうような高いシリンダー内圧力や温度にも耐えることができます。たとえば、標準仕様のLSエンジンで鋳造内部部品を使用した場合、通常500〜550馬力まで対応可能ですが、同じエンジンでも鍛造部品を用いれば800馬力以上を確実にサポートできます。ただし、鍛造部品はコストが高くなるうえ、取り付け時に特定のクリアランスを必要とする場合があるため、高出力向けの構成には不可欠ですが、標準出力レベルのエンジンには不要です。

3. 鍛造エンジンのデメリットは何ですか?

鍛造されたエンジン部品にはいくつかのトレードオフがあります。主な欠点はコストです。鍛造部品は製造時に専門的な設備、熟練した労働力、そして大量のエネルギーを必要とするため、鋳造品と比べて著しく高価になります。また、鍛造ピストンは熱によりより大きく膨張するため、冷間始動時に「ピストンノック音」が発生するおそれがあり、ピストンとシリンダー壁面の間に広めのクリアランスを設ける必要があります。さらに、2618アルミニウム製の鍛造ピストンは4032合金に比べて約15%多く膨張するため、クリアランス計算を特に注意深く行う必要があります。鍛造部品の初期運転(ブレイクイン)手順もより重要かつ時間的制約があります。これらの課題がある一方で、400馬力を超える高出力構成においては、その信頼性の向上から、鍛造内部部品への投資は十分に価値のあるものとなります。

4. どの出力レベルから鍛造内部部品が必要になりますか?

400ホイール馬力の壁は、鍛造内部部品が任意から必須に変わるポイントとして広く認識されています。このレベル以下では、適切にチューニングされた状態で、整備された純正回転部品が通常は耐久性を保ちます。自然吸気エンジンの場合、疲労の懸念が生じる前に、純正部品は多くの場合、出荷時の出力に対して75〜100%の過剰出力を処理できます。ターボチャージャーやスーパーチャージャーを使用する強制給気では状況が劇的に変化し、8〜14psiという比較的控えめなブースト圧でも400〜550whpを発生させると、コンロッドの破損リスクが非常に高くなります。75ショットを超えるニトロキシドの使用では、少なくとも鍛造コンロッドが必要です。ノック現象や攻撃的なチューニングセッションを考慮して、目標出力に加えて20%の安全マージンを見越して構築してください。

5. 鍛造エンジンパーツを購入する際に品質を確認するにはどうすればよいですか?

鍛造部品の品質を検証するには、材質証明書の確認、重量の文書との照合、および取付前の外観検査を行う必要があります。ロッドおよびクランク用には4340または300M鋼、ピストン用には2618または4032アルミニウムであることを示す材質証明書(ミル証明書)の提出を要求してください。すべてのピストンは1〜2グラム以内で重量がマッチングされており、コンロッドは1グラム以内でマッチングされている必要があります。表面には鍛造折り目(フォージングラップ)、気孔、および機械加工上の欠陥がないかを点検してください。ARPまたは同等のファスナー類が適切な仕様とともに含まれていることを確認します。IATF 16949認証を取得し、社内に設計開発能力と完全なトレーサビリティ体制を持つサプライヤーを探してください。シャオイ・メタルテクノロジーなどの専門メーカーは、包括的なドキュメント提供および迅速なプロトタイピング能力を備えており、部品が正確な仕様を満たすよう保証しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——