ダイカストアルミニウムへの完璧な粉体塗装の解説

要点まとめ

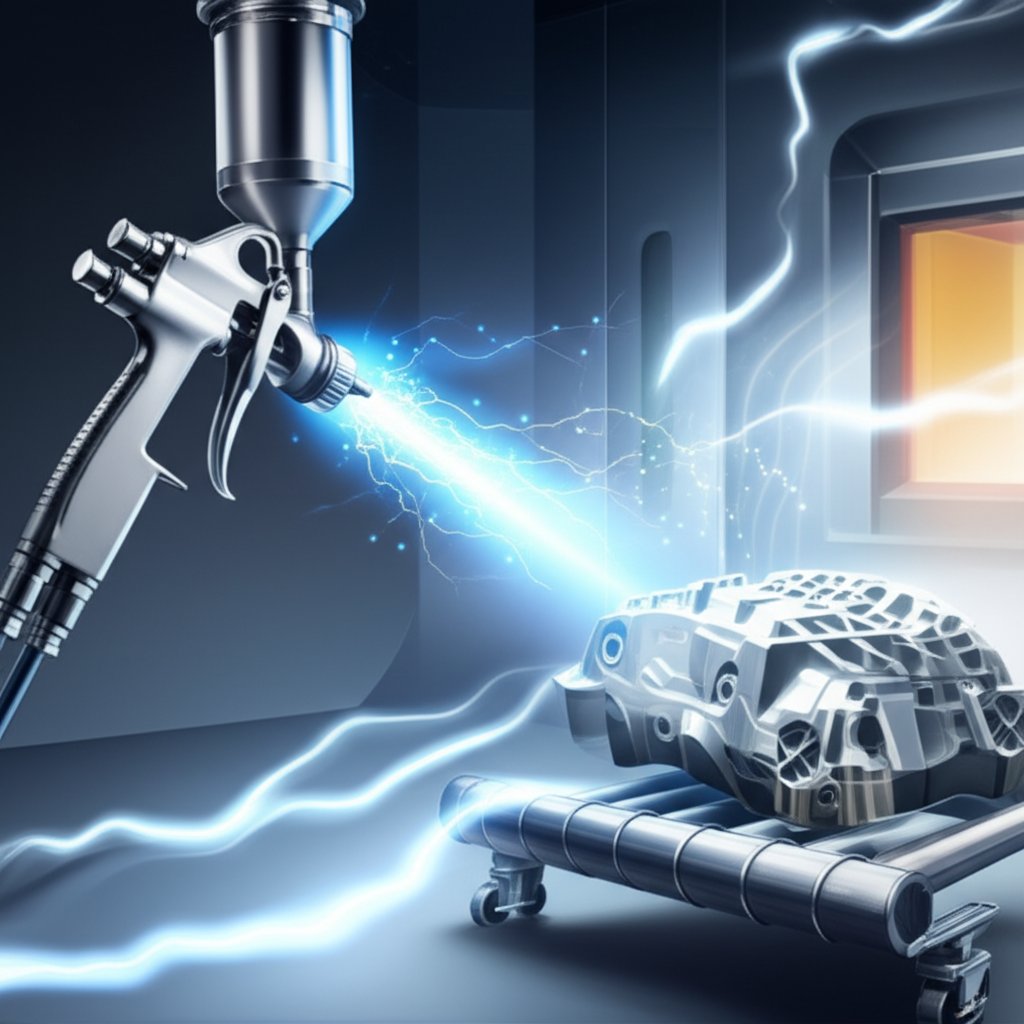

はい、ダイカストアルミニウムへの粉体塗装は可能であるだけでなく、非常に推奨される仕上げ方法です。これにより、耐久性があり、保護機能と外観上のメリットを兼ね備えた仕上がりが得られ、従来の塗料よりもはるかに優れた性能を発揮します。成功の鍵は、電気的噴霧および粉体の加熱硬化前の、徹底的な洗浄および「脱気(outgassing)」と呼ばれる重要な前処理加熱工程を含む、入念な表面処理にあります。

ダイカストアルミニウムへの粉体塗装の利点

ダイカストアルミニウム部品の適切な仕上げを選ぶことは、性能と耐久性にとって極めて重要です。粉体塗装は、その優れた耐久性、美的自由度、環境面での利点を兼ね備えているため、多くの用途で優れた選択肢として注目されています。溶剤を用いる液体塗料とは異なり、粉体塗装は乾式の仕上げプロセスであり、ポリマー樹脂の粉体を静電的に金属表面に付着させ、その後加熱して硬化させることで、金属表面に硬くて強靭な皮膜を形成します。

この工程により、物理的および環境的なストレスに対してはるかに強く、耐性の高い仕上がりになります。欠け、傷、摩耗に対して優れた保護性能を発揮するため、多用される部品や過酷な条件下で使用される部品に最適です。熱的付着プロセスによって、液状塗料のように垂れたりたるんだりするリスクなく、複雑な形状でも均一な保護が可能な、はるかに厚い被膜が形成されます。

さらに、粉体塗料の化学組成は、腐食、紫外線、およびさまざまな化学物質に対して強力な防御を提供します。このため、自動車や船舶用途など、過酷な環境で使用される部品に最適です。たとえば、自動車産業向けの高性能部品の製造においては、耐久性のある仕上げが不可欠です。自動車用鍛造部品のような精密設計されたソリューションでは、高品質な仕上げが性能と耐久性の両方を保証します。航空宇宙から通信部門に至るまで、多くの分野での応用において、この強化された保護により製品の寿命が延び、メンテナンスコストが削減されています。

アルミダイカスト部品への粉体塗装の主な利点には以下のものがあります:

- 優れた耐久性: 硬化した塗膜は堅牢で摩耗に強い層を形成し、衝撃に耐え、傷や剥がれによる損傷を最小限に抑えます。

- 耐腐食性: アルミニウム基材を湿気、化学物質、塩分から保護するシームレスなバリアを形成し、効果的に腐食を防止します。

- 美的多様性: 粉体塗装は、多様な色、質感、光沢レベルで提供されるため、特定の設計要件に応じた幅広いカスタマイズが可能です。

- 環境にやさしいプロセス: 塗布プロセスでは揮発性有機化合物(VOC)の放出量がごくわずかであり、溶剤系塗料と比較して環境への配慮がより高い選択肢となります。飛散した粉体も回収・再利用可能で、廃棄物を最小限に抑えることができます。

- 均一な被覆: 静電気塗装方式により、部品の周囲に粉体が均等に包み込まれるため、複雑なデザインや届きにくい部分でも一貫した被覆が実現します。

完璧な仕上げのための鋳造アルミニウムの下準備

ダイカストアルミニウムへの耐久性が高く長持ちする粉体塗装を実現する上で最も重要な要素は、表面処理です。鋳造アルミニウムは多孔質であるため、空気や不純物が内部に閉じ込められやすく、これらが除去されない場合、気泡、ピンホール、密着不良などの欠陥が生じます。粉末が正しく結合し、最終的な仕上がりが滑らかで強靭なものとなるように、入念な多段階の前処理プロセスが不可欠です。

これらの工程のいずれかを省略すると、塗膜全体の品質が損なわれます。たとえば、部品の脱気処理(アウトガス)を適切に行わないことが、表面欠陥の一般的な原因となります。焼成オーブン内で部品が加熱される際、内部に残留した気体が膨張し、溶け始めた粉体を押し上げることで、最終的な仕上がりにふくれやピンホールが生じます。同様に、十分な洗浄が行われていないと、油分や残留物のフィルムが残り、粉体が金属表面に付着するのを妨げ、剥離や剥がれを引き起こします。

最適な前処理を行うために、以下の必須ステップに従ってください:

- 洗浄および脱脂: 最初の工程は、表面に付着したあらゆる汚染物質を除去することです。これには、アルカリ性洗剤、溶剤、または超音波洗浄を使用して、鋳造品の表面から油分、グリース、汚れ、加工残留物などを完全に洗い流します。塗装を成功させるためには、完全に清浄な表面が不可欠です。

- 機械的処理: 強力な密着性を得るために表面粗さを形成するため、サンドブラストやショットブラストなどの機械的処理が用いられます。この工程により、既存の酸化層が除去され、アルミニウム表面がわずかに粗面化されます。専門サイト Diecasting-mould.com の専門家によれば、この工程は粉体塗装が金属表面にしっかりと付着するための極めて重要なステップです。

- 前加熱(ガス抜き): これは鋳造金属特有の非常に重要な工程です。粉体塗装を施す前に、部品をオーブンで加熱します(通常は180~200°C)。以下に引用する記事でも指摘されているように、 CEX Casting このプロセスは脱気(アウトガス)と呼ばれ、金属の細孔に閉じ込められた空気や残留水分を追い出し、最終的な硬化段階で欠陥が生じるのを防ぎます。

- 化学変成皮膜処理: 最大の耐食性と密着性を得るために、化学変成皮膜処理が施されます。クロメートまたはノンクロメート系溶液を用いるこの処理は、アルミニウム表面を改質して粉末塗料に対する受容性を高めるとともに、錆から保護する追加の層を提供します。

粉末塗料の塗布および硬化プロセス

アルミニウム部品が適切に前処理されると、次に塗布および硬化工程へと進み、ここで乾燥した粉末が固体の保護皮膜へと変化します。この二段階のプロセスは、静電気および熱化学の原理を利用しており、均一で非常に耐久性の高い仕上げを実現します。汚染を防ぐため、粉塵や空中浮遊粒子などの影響を受けない制御された環境下で全工程が行われます。

この工程は静電スプレー処理から始まります。ドライパウダーは特殊なスプレーガンに供給され、粒子に正の電気的荷電が与えられます。ダイカストアルミニウム部品はアース接続されており、電位差が生じます。帯電したパウダーを部品に向けてスプレーすると、自然とアースされた表面に引き寄せられ、均一に包み込まれます。この静電的な引力により、パウダーは隅や複雑な形状部分まで均一な層で付着し、液体塗料では塗布が困難な領域にも確実に到達します。

粉体を塗布した後、部品は注意深く硬化炉に移されます。通常200°C(400°F)に設定された炉内の熱により、化学変化が開始されます。まず、粉体が溶けて流れ込み、表面全体に連続した液体の膜を形成します。その後、一定の温度を維持することで、架橋反応という化学反応が起こり、緻密で相互に結合したポリマー網目構造が生成されます。この硬化プロセスが完了すると、部品は炉から取り出され、冷却されて最終的な堅牢な仕上げに硬化します。

粉体塗装と他の仕上げ方法(陽極酸化処理および塗料)の比較

粉体塗装は優れた機能バランスを提供しますが、アルマイト処理や液状塗料といった他の一般的なアルミニウム仕上げと比べてどうかを理解することは重要です。各手法には明確な利点があり、耐久性、外観、コスト、環境への影響など特定の要件に応じて最適な選択が異なります。

陽極酸化処理は、アルミニウム表面に非常に硬く、耐久性があり、腐食に強い酸化皮膜を形成する電気化学的プロセスです。これは金属の上に塗布されるコーティングではなく、金属自体と一体となったものです。最も伝統的な方法である液体塗料は、溶剤系顔料を薄い層で塗布するもので、コストが最も低くなることが多いですが、通常は耐久性が最も低いです。

詳細な比較は Gabrian.com によって紹介されており、粉体塗装は中間的な選択肢であり、塗料よりも耐久性が高く、陽極酸化処理よりも色の選択肢が多く、多くの場合陽極酸化処理よりも低コストであると強調しています。最終的な選択は、製品の用途や設計目標によります。

| 完成タイプ | 耐久性 | 腐食に強い | 費用 | 色の選択肢 | 環境への影響 |

|---|---|---|---|---|---|

| 粉体塗装 | 高い(欠けや傷に強い) | 素晴らしい | 適度 | 多数の | 低い(VOCなし) |

| アノジス | 非常に高い(極めて硬い表面) | 素晴らしい | 高い | 限定的(金属色が多い) | 中程度(酸を使用) |

| 液体塗料 | 低い(欠けや傷が生じやすい) | 良好 | 低 | 多数の | 高(VOCを含有) |

最大の硬度と耐摩耗性が要求される用途では、陽極酸化処理の方が優れた選択肢となる場合があります。一方、耐久性が主な関心事ではない低コストのプロジェクトでは、液体塗料で十分であることがあります。しかし、ダイカストアルミニウムの多くの用途において、粉体塗装は性能、外観、コストパフォーマンスの面で理想的な組み合わせを提供します。

よく 聞かれる 質問

1. ダイカストに粉体塗装は可能ですか?

はい、全く問題ありません。粉体塗装は、ダイカストアルミニウムおよび亜鉛部品の仕上げに非常に適した方法です。保護性と意匠性の両方を備えたコーティングとして広く使用されており、その耐久性と高品質な外観から評価されています。成功の鍵は、材料の多孔性を考慮した十分な表面処理にあります。

2. 鋳造アルミニウムに最適なコーティングは何ですか?

「最適な」コーティングは、特定の用途のニーズによって異なります。優れた耐久性、腐食抵抗性、コストパフォーマンス、および幅広いカラーオプションのバランスが求められる場合、一般的に粉体塗装が最も万能な選択肢とされています。極めて高い摩耗抵抗性が要求される場合は、陽極酸化処理(アノダイジング)の方が優れている可能性があります。コストが主な要因であり、耐久性がそれほど重要でない用途の場合、液体塗料が適していることがあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——