スタンピング金型コストに影響を与える要因:5つの主要ドライバー分析

要点まとめ

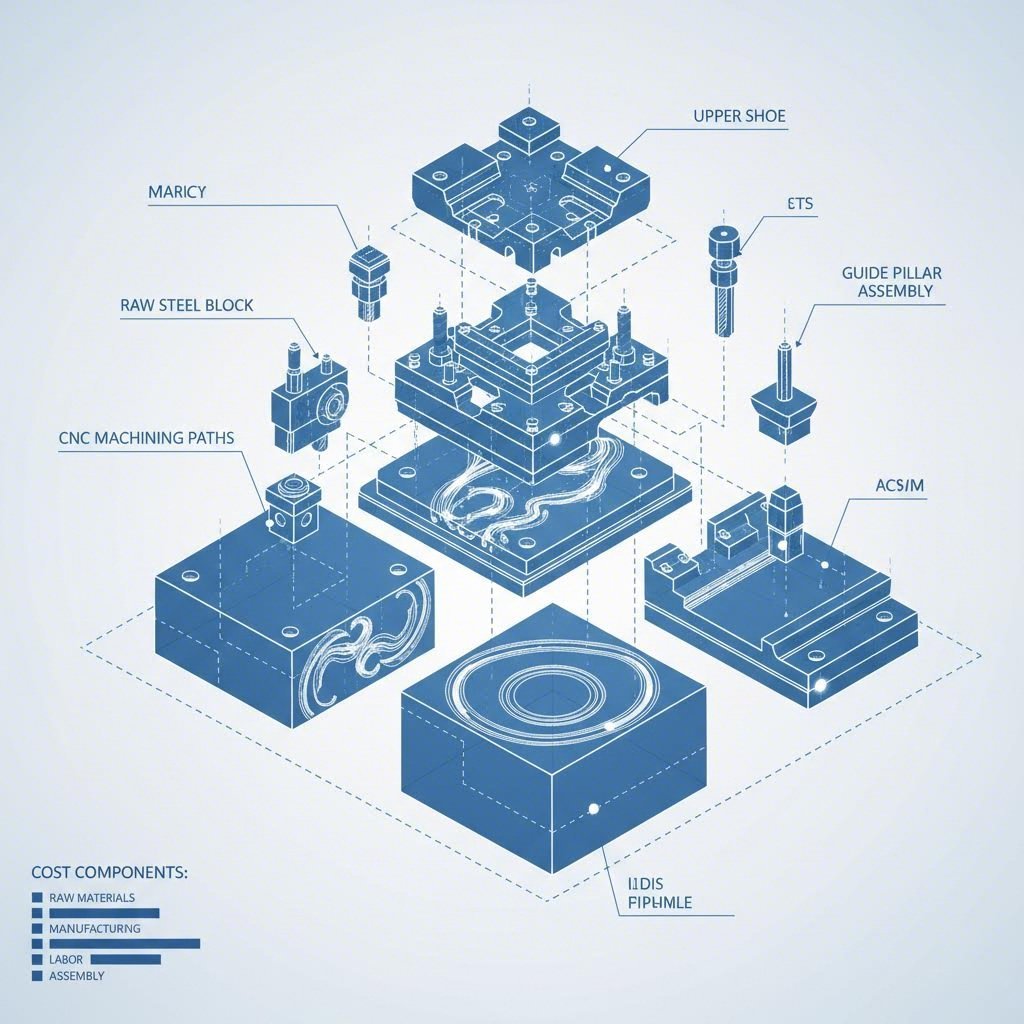

スタンピング金型の費用は主に以下の4つの要因によって決まります: 部品の複雑さ (公差および形状) ダイの種類 (プログレッシブ対単工程) 材料選定 および 生産量 。業界データに基づく有用な経験則として、プログレッシブダイにおける各追加ステーションごとに、設計および機械加工時間の増加により、全体のコストが約8~12%上昇すると言われています。「クラスA」金型は、硬化工具鋼を使用しメンテナンス性が高いため初期投資額が大きくなる傾向があります(多くの場合5万ドル以上)が、大量生産時の単価を大幅に削減できます。一方で、ソフト金型は試作には最適ですが、長期的な耐久性には欠けます。

部品の複雑さと形状:主要なコスト要因

部品の物理的設計は、スタンピング金型の価格を決定する上で最も重要な要因です。複雑さとは単に特徴の数だけではなく、それらを成形するために必要な機械的機構に関するものです。単純な平ワッシャーは基本的なブランキング工程で済みますが、深絞りされた自動車の外板パネルは複雑な輪郭を持ち、最終形状を得るために複数回の再絞りやカム、スライド機構を必要とする場合があります。

厳しい公差はコストを大きく上昇させる要因となります。公差が±0.001インチ以下になると、標準的なCNCフライス加工ではなく、高精度の放電加工(EDM)やジグ研削が必要になります。こうした高精度な作業は著しく高価になります。さらに、複雑な幾何学的形状は金型に必要な工程数を決定します。Shaoyiのコスト見積もりデータによると、プログレッシブ金型設計に1工程追加するごとに、工具価格は通常 8%から12% エンジニアは、非重要部の公差を緩めたり、曲げ半径を簡素化して全ステーション数を削減するなど、製造性設計(DFM)の原則を適用することで、これらのコストを削減できます。

ダイの種類と生産量:ニーズに応じた工具クラスの選定

年間予想使用量(EAU)に基づいて、発注する工具のクラスを決定すべきです。業界では、耐久性と生産量の能力に応じて、ダイを以下のクラスに分類しています。

- Aクラス工具: 大量生産(通常100万回以上の打抜き)向けに設計されています。高品質な焼入れ工具鋼を使用し、メンテナンスが容易になるように設計されています。初期費用は高いですが、個々の部品単価が最も低く、ダウンタイムも最小限に抑えられます。

- Cクラス工具: 「ソフトツール」とも呼ばれるもので、小ロット生産や試作(1万個未満)向けに製作されます。安価な材料と簡素化された設計を採用しており、初期投資を抑えることができますが、メンテナンス頻度が増え、部品あたりの労務費が高くなる傾向があります。

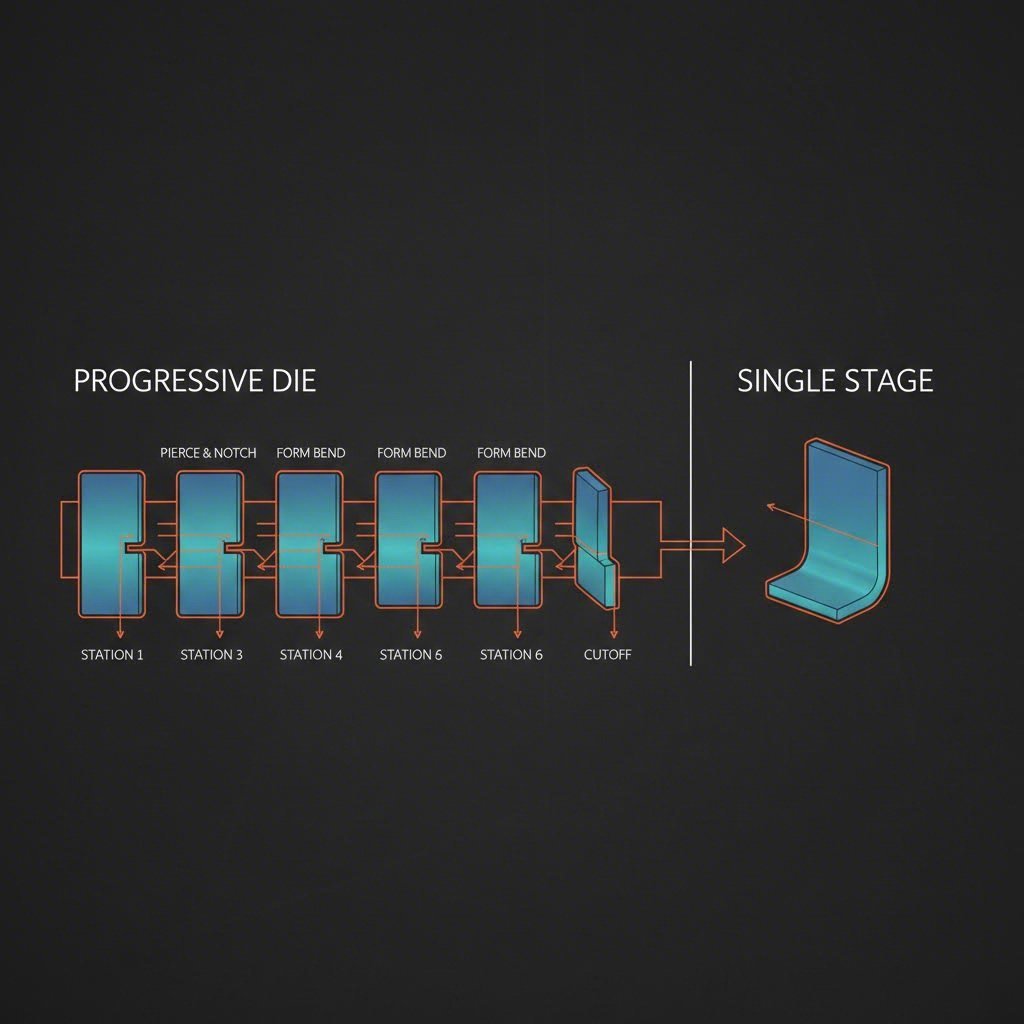

手動と電動の選択は プログレッシブダイ と 単工程(ライン)ダイ 予算にも影響します。プログレッシブダイは1回のストロークで複数の工程を実行するため、その複雑さとサイズから高価になります。しかし、年間25,000個以上の生産数量では、プログレッシブダイの効率性により、部品あたりの労務費が大幅に削減されるため、通常は初期のNRE(非繰返工学費用)を相殺できます。

材料選定:被加工材と工具鋼

材料費は2つの観点から見積もりに影響します。1つはスタンピング対象の材料、もう1つは金型自体の製造材料です。チタン、インコネル、または超高張力鋼(AHSS)などの高強度材料は研磨性があり、成形が困難です。これらの材料をスタンピングするには、摩耗を防ぐために高品質の カービッド または特殊コーティングされた工具鋼を使用する必要があります。炭化タングステン(カーバイド)工具は、ダイヤモンド仕上げやワイヤーカット加工が必要なため、標準的なD2工具鋼よりも3倍ほどのコストがかかります。

逆に、アルミニウムや真鍮など柔らかい金属の打ち抜き加工では、標準的なA2またはD2工具鋼を使用でき、機械加工が容易でコストも安くなります。調達担当チームはこのトレードオフを理解しておく必要があります。同じ部品設計であっても、ステンレス鋼製の部品を見積もり依頼すると、炭素鋼製の部品と比べて金型コストが高くなるのは、金型の摩耗要因によるものです。

二次的なコスト要因:労働力、立地、およびニッチ

金型そのもの以外にも、サプライヤー固有の要因が最終的な見積もり価格に大きく影響します。労働力の単価は地域によって大きく異なります。生活費の高いカリフォルニア州の金型工場は、ウィスコンシン州や海外の工場と比べて、設計および機械加工時間に対して著しく高い料金を設定します。さらに、金型工場の「ニッチ」も重要です。大型のクラスA自動車用パネルに特化したメーカーは、高い固定費と高単価のため、小型でシンプルなブラケットの製造では競争力がありません。

また、検討することが極めて重要です。 総所有コスト (TCO) ステッカー価格だけではなく、低コストの輸入金型は最初は魅力的に見えるかもしれませんが、鋼材の品質が低い、コミュニケーションの障壁がある、高額な出荷遅延などの「隠れたコスト」に頻繁に見舞われます。 シャオイ金属技術 iATF 16949認証の精度と費用対効果の高い製造を組み合わせたワンストップソリューションを提供することで、このギャップを埋めています。迅速なプロトタイピング(最短5日で50個の部品を納品)が必要な場合でも、大量生産の自動車製造でも、彼らの統合的アプローチにより、ツーリング投資がお客様の品質基準および生産量要件に完全に適合し、グローバル調達に伴うリスクを軽減できます。

原価見積方法:サプライヤーが見積もりを算出する仕組み

サプライヤーが数字をどのように算出しているかを理解すれば、より良い交渉が可能になります。業界では主に以下の2つの方法が用いられています。

| 方法 | 説明 | 長所と短所 |

|---|---|---|

| 類似性に基づく方法 | 過去の類似プロジェクトの実績データに基づいてコストを推定します。 |

利点は 迅速であり、詳細な情報が比較的少なくて済みます。 欠点: 誤差の余地が大きく、独自の複雑さの要因を見逃すことが多い。 |

| 分析的(ソフトウェア) | 各機械加工時間、材料重量(ポンド単位)、熱処理サイクルを細分化してコストを算出する。 |

利点は 非常に正確で透明性が高い。 欠点: 時間がかかる。詳細なCADモデルを必要とする。 |

最も正確な価格設定を得るためには、調達担当者が分析的な内訳を要求すべきである。この透明性により、公差の緩和や材料の変更といった設計上の変更が最終的な金型コストにどのように影響するかを明確に確認できる。

戦略的調達へのインプリケーション

プレス金型のコストは固定された商品価格ではなく、リスク、耐久性、生産能力の反映である。これらのコストを最も効果的に管理する方法は、サプライヤーにマージンの引き下げを要求するのではなく、共同で取り組むことにある。 製造向け設計 (DFM) わかった 設計段階の早い段階で,鋳造パートナーと連携することで,細い半径や不必要な許容量などの"コストドライバー"を特定し,鋼材を切る前に排除できます. 最終的には,目標として,NREの初期費用と,生産ラインを中断なく動かすために必要な長期的信頼性をバランスすることです.

よく 聞かれる 質問

1. 労働力 金属のスタンプのダイスはどのくらいの値段ですか.

複雑さによってコストは大きく異なります シンプルな単段式 ストーリング ストーリング は,小さな ストーリング の 値段 が 3,000 から 5,000 ドル の 間 に 値する の です. しかし,自動車部品の複雑なプログレシブ・ダイは 通常1万5千ドルから5万ドル以上です. カーソリーパネル用の A級の大きな 切片は 15万ドルを超えることができます

2. 信頼性 スタンプ 処理 の 欠陥 は どんな もの で 費用 を 増やす の です か

傷口 の 細かい 部分 に 傷口 が 付い て いる この問題は,しばしば模具の設計が不十分か 材料の選択が不適切であることから生じます. これらの欠陥を修正するには 高額な模具の再加工,試行錯誤調整 (デバッグ) と生産停止時間が必要です 設計段階のシミュレーションソフトウェアに投資すれば 高額なエラーを防ぐことができます

3. 信頼する スタンプの7つのステップは?

プロセス は 様々 で ある が,標準 の 順序 に は,通常 は 次 の よう な もの が 含ま れ て い ます. (1) 切り抜き (粗い 形 を 切る), (2) 穴 を 切る (穴 を 入れ), (3) 描き (形 の 深さ), (4) 曲げ ( ツールコストが徐々に増加します 機械の設計は,機械の設計と

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——