押出成形アルミニウムヒートシンクによる自動車用熱管理

要点まとめ

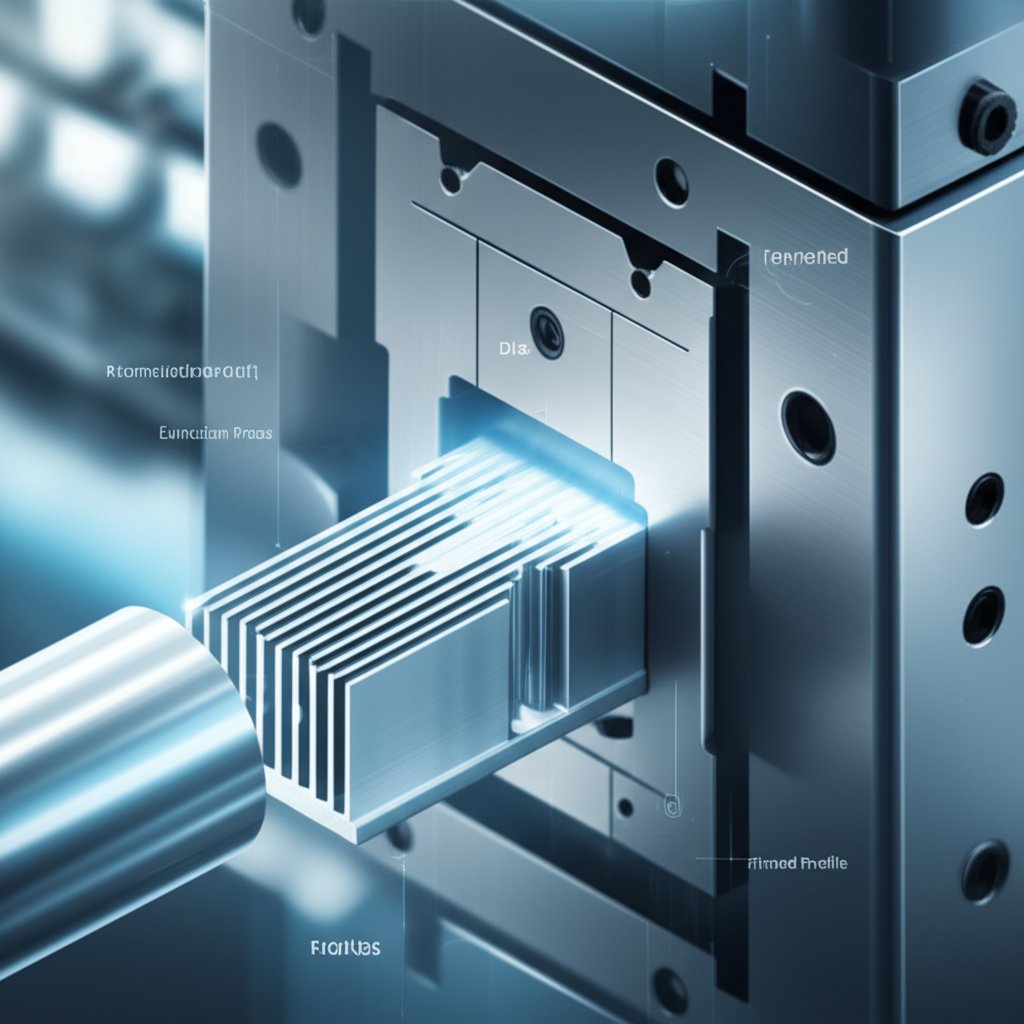

押出アルミヒートシンクは、現代の自動車用途において不可欠な熱管理部品であり、加熱されたアルミニウム合金を金型に押し通して複雑なフィン付きプロファイルを形成することで製造される。エンジン制御ユニット(ECU)、パワーインバーター、LED照明システムなどの敏感な電子機器からの放熱に重要である。高い熱伝導性、軽量性、コスト効率の良さ、および大きな設計自由度を兼ね備えているため、広く使用されており、車両システムの信頼性と長寿命を確保する。

押出アルミヒートシンクの基礎

押出ヒートシンクは、電子部品から周囲の流体(通常は空気)への放熱に利用可能な表面積を増加させるように特別に設計された冷却装置です。「押出」という用語は、その性能と費用対効果にとって基本的な製造プロセスを指しています。このプロセスでは、円筒形のアルミニウム合金インゴットを可塑状態まで加熱し、高圧プレスで成形された鋼製ダイスを通して押し出します。この作業により、ダイスの断面形状とまったく同じ断面を持つ連続したプロファイルが形成され、その後必要な長さに切断されます。この方法により、熱伝達を効率化するための表面積を最大化する複雑なフィン形状を作成でき、これは『』に詳述されている熱管理の基本原理です。 Zetwerk .

これらの用途では、主に優れた熱的特性と製造上の利点から、アルミニウムが選ばれる材料です。6063や6061などの合金は、優れた熱伝導性、良好な機械的強度、および高い耐腐食性を持つことから、一般的に指定されます。銅ははるかに高い熱伝導性を提供しますが、アルミニウムは自動車用途においてより実用的なソリューションを提供します。アルミニウムははるかに軽量で、銅の密度の約3分の1であり、素材の価格面でも金型コスト面でもより経済的です。以下に示すように、 水 アルミニウムは複雑な形状に容易に成形できるため、用途に応じた最適化されたヒートシンクを作成する際に、銅よりもはるかに多様な用途に使用できます。

効率的な製造プロセスと理想的な材料の組み合わせにより、押出成形アルミヒートシンクは熱工学における基盤的要素となっています。このプロセスにより大量生産時でも一貫した品質が保たれ、各部品が正確な熱的および機械的仕様を満たすことが確実になります。アルミニウム材料そのものに備わる特性により、自動車環境内で発生する厳しい条件下でもこれらの部品が信頼性高く動作し、軽量かつ堅牢な放熱ソリューションを提供します。

重要な自動車用途と熱管理上の課題

現代の車両における電動化の進展と構成の複雑化により、効果的な熱管理がこれまで以上に重要になっています。押出成形アルミヒートシンクは、多量の熱を発生する多くの電子システムの信頼性と性能を確保するために不可欠です。その用途は車両内のいくつかの主要な分野にわたり、それぞれが独自の熱的課題を抱えています。

エンジン制御ユニット (ecus)

ECUは現代の車両における頭脳であり、エンジン性能や燃費から排出ガスまであらゆるものを制御しています。これらの高性能マイクロプロセッサは作動中に相当な熱を発生させます。この熱が適切に放散されない場合、性能の低下や完全な故障を引き起こし、車両の安全性と機能性が損なわれる可能性があります。押出成形アルミニウム製ヒートシンクはECUハウジングに直接取り付けるように設計されており、自然対流または強制対流によって敏感な電子部品から熱を効率よく遠ざけるための広い表面積を提供します。カスタマイズされた形状は、エンジンルーム内の狭く振動しやすいスペースにも収まるように設計できます。

パワーエレクトロニクス(インバーターおよびコンバーター)

電気自動車 (EV),ハイブリッド (HEV) や従来の内燃機関でさえ 変圧器や直流電源変換器のようなパワー電子機器が 高電圧の電流を管理します この部品は電動モーターの制御とバッテリーの充電に不可欠です 高電流の変換と調節過程で 濃厚で集中した熱が発生します アルミ製の散熱器は 複雑なフィンの構造を備えており 電力モジュールの冷却に不可欠です メディアは BRT 挤出物 熱吸収器は電源トランジスタや集積回路などの部品が安全温度制限内で動作することを保証し 熱を逃れさせず 車のパワーラインの長寿を保証します

先進的な照明システム (LED)

現代自動車照明は,効率性と寿命が長かったため,ヘッドライト,テールライト,インテリア照明のために,主にLED (ライトエミティングダイオード) に移行した. しかし LED の性能と寿命は 温度に敏感です 過剰な熱は 光の出力が低下し 色が変化する可能性があります 圧縮アルミ熱吸収器はLEDモジュールの冷却に使用され,しばしば灯具そのものの構造的なハウジングを形成する. 圧出の設計柔軟性により,コンパクトで美学的に統合された冷却ソリューションが作られ,熱を効果的に管理し,車両の寿命を通して一貫した信頼性の高い照明性能を保証できます.

設計 と 製造 の 重要な 考慮

圧縮 アルミ 熱 シンク の 効果 は 偶然 の もの で は あり ませ ん.熱性能,材料 の 特質,製造 制約 を 均衡 に 合わせる 慎重 な 工学 の 結果 です. プロファイルの設計と製造プロセスの複雑さは,自動車アプリケーションの厳しい要求を満たす部品を生産するために重要です.

最適 性能 を 確保 する 設計 原則

消熱器の熱性能は,その幾何学によって決定される. 空間やコストの制限を考慮しながら 熱を最大限に分散させるためには 工程師はいくつかの重要なパラメータを考慮する必要があります これらの要因には,以下の要素が含まれます.

- フィンプロフィール: 羽根 の 高さ,厚さ,距離 は,熱 移転 に 使える 総 表面 面積 を 決定 し て い ます. 高さや薄さ,密度が大きいは表面面積を増加させますが,気流を阻害することもできます.これは特定の冷却環境 (自然対強制コンベクション) に最適化されなければならないトレードオフです.

- ベース厚さ: 熱シンクの下部から 熱を源からへ送ります 厚いベースはより均一な熱分布を促進しますが,重量とコストを増加させます. 厚さは,部品の下の熱を直接集中させないように十分である必要があります.

- 図面比: の高さの比率との間の距離です 表面面積を最大化するために,高い面比は一般的に望ましいが,外押しは困難であり,気圧低下を増加させることができる.これは強制冷却システムにおける重要な考慮事項である.

- 材料合金選定 アルミ合金 の 選択 は 熱伝導 性,強度,仕上げ 仕様 に 影響 し ます. 異なる合金には 明確な利点があり デザインプロセスにおいて 選択が重要な要素となります

| 合金 | 基本 特徴 | 主要な自動車用ケース |

|---|---|---|

| 6063 | 熱伝導性が優れている (~200-218 W/mK),表面の仕上げが優れている.複雑な横切りに最適である. | オーダーメイドのシーンの最も一般的な選択は, ECU,LED照明,複雑な形が必要とされる電源です. |

| 6061 | 熱伝導性が良好 (~167 W/mK),機械強度が高く,加工および溶接に最適である. | 構造の整合性が高いアプリケーションで使用されるか,または大きなエクストルーゼーション後の加工が必要である場合. |

製造 プロセス と パーソナライズ

原材料から完成した熱吸収器への移動には 精密なステップがいくつかあります 熱槽のプロフィールに模具を付けます 熱槽のプロフィールに模具を付けます アルミのビリットは熱され この模具を通って 長く連続した挤出をします 圧縮後,プロフィールが冷却され,内部ストレスを軽減するために伸び,長さに切られます. 穴を設置するためのCNC加工,腐食耐性や熱放出性の向上のためのアノダイスングなどの表面処理,組み立てなど,次のような二次操作が続く可能性があります. 精密な部品を要する自動車プロジェクトでは,信頼されるパートナーからカスタムアルミニウム挤出を検討してください. 例えば,一部のサプライヤーは,IATF16949認証された厳格な品質システムの下で,急速なプロトタイプ作成からフルスケール生産まで,包括的なワンストップサービスを提供しています. 専門的な提供者からの高度な機能 シャオイ金属技術 製造を効率化し,高度にカスタマイズされた部品開発をサポートできます

熱管理のための挤出アルミの利点

圧縮アルミは 自動車やその他の高性能電子機器の 消熱器の業界標準になっています 理由がいくつかあります これらの部品は,他の材料や製造方法では達成するのが難しい 熱力,機械,経済的利点の優れたバランスを提供します

高熱伝導性

熱シンクに使用されるアルミ合金,特に6000シリーズ合金には優れた熱伝導性があります. この性質は,熱を重要な部品から引き離し,散布のためにに効率的に拡散できるようにするため,シンク機能にとって基本的です. この急速な熱伝達は 高性能自動車電子機器の安定した動作温度を維持するために重要です

軽量構造

自動車業界では"グラムも重要だ 車両の重さは 燃料効率や性能,そして操縦に直接影響します アルミは銅の密度の約3分の"で,熱性能に大きな妥協なしに重量を大幅に削減できます. これは,電動車バッテリーシステムから先進運転支援システム (ADAS) まで,質量を最小限に抑えるのが主な設計目標であるアプリケーションにとって,挤出されたアルミニウムヒートシンクが理想的な選択となります.

コストパフォーマンス

原材料と製造過程の両方が,挤出されたアルミ熱槽のコスト効率に寄与します. アルミは銅よりも豊富で安価です. さらに,挤出プロセスは,比較的低コストのツールと最小限の材料廃棄物で,複雑なプロファイルを大量に生産するのに非常に効率的です. この経済的利点により,多くの車両モデルと価格で効果的な熱管理ソリューションを広く利用できます.

デザインの柔軟性とカスタマイズメント

圧縮プロセスは 複雑な パーソナライズされた横断プロファイルを作成する 類を見ない自由を提供します 製造業者によって詳細に示されているように コファン熱 設計者は,特定の空気流量条件や空間制限,熱負荷に合わせて最適化されたフィンの幾何学を備えた散熱装置を設計することができます. スクリューポート,マウントチャネル,その他のハードウェアなどの機能は,直接挤出プロファイルに統合され,組み立てを簡素化し,個々の部品の数を削減できます. 単体で機能的な部品を 作れる能力は 現代の車両設計における 重要な利点です

耐久性と耐腐蝕性

アルミは表面に受動的で保護的な酸化層を形成し,腐食に固有の耐性を備えています この耐久性は 表面処理でさらに強化され 硬く 頑丈な表面を作り出し 熱発射力を向上させます この方法により,温室効果ガスは,湿度,塩分,温度変動を含む自動車環境の厳しい条件にさらされても,車両の寿命を通して信頼性のある動作を保ちます.

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——