排気系ハンガー金属スタンピング:設計仕様および製造基準

要点まとめ

排気系ハンガーの金属プレス加工は、再現性に優れ、コスト効率が高いため、OEMおよび大量生産向けアフターマーケット自動車サスペンション部品において主流の製造方法です。シンプルなワイヤー形状のものも存在しますが、プレス成形されたブラケットは、現代の排気システムで発生する NVH(ノイズ、振動、不快感) を管理するために必要な構造的剛性を提供します。エンジニアや調達担当管理者にとって重要な意思決定要素は、適切な素材を選ぶことです。一般的には経済性を重視する場合に SAE 1008 軟鋼 を使用し、耐腐食性を求める場合には 409/304ステンレス鋼 を使用します。また、大量生産にはプログレッシブダイプレス加工などの適切なプレス加工プロセスと組み合わせる必要があります。本ガイドでは、耐久性のある排気系ハンガーを調達するために必要な設計仕様、材料科学、および製造基準について解説します。

プレス成形排気系ハンガーの構造

エキゾーストハンガーは単なるフック以上の存在であり、エキゾースト駆動系の激しい振動や熱膨張から車体シャーシを分離するように設計された調律されたシステムです。プレス成形された金属部品が剛性のある接合部として機能し、一方でゴム製アイソレータ(または「ビスケット」)が減衰機能を提供します。

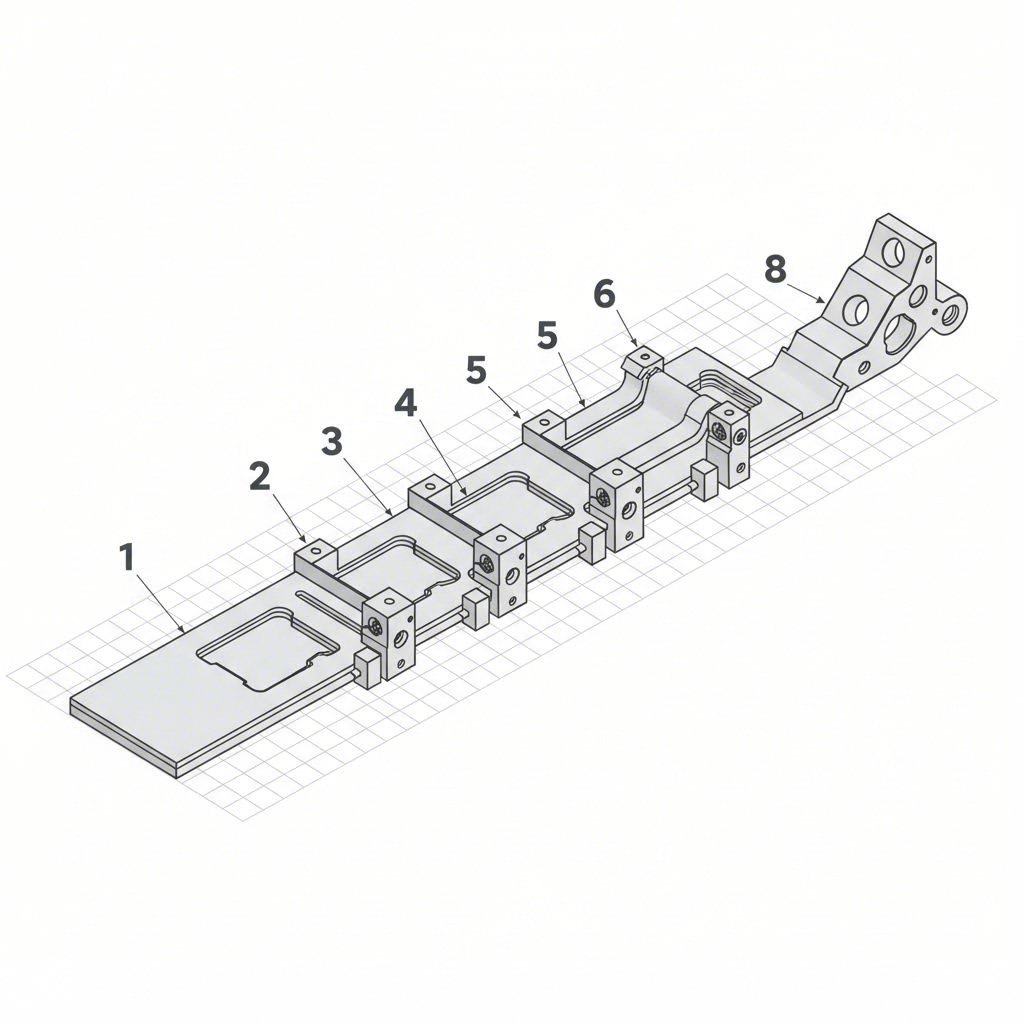

金属プレス加工によって製造される主な構成は3種類あります。

- プレス成形ブラケットアセンブリ: これらは薄板金属から形成された複雑な形状で、疲労を防ぐための補強リブを備えていることが一般的です。通常、車体シャーシまたはエキゾーストパイプに溶接されます。

- フランジ付きロッドタイプ: 鋼鉄製のロッドを所定の形状に曲げ、プレス成形された平らなフランジに溶接します。このハイブリッド設計により、確実なボルト接続点を維持しつつ、柔軟な配管が可能になります。

- ゴム金属一体型ハンガー: 以下で詳しく説明されている通り、 Custom Rubber Corp これらの高性能ユニットは、ゴムを打ち抜かれた金属製サポートリングに直接成形するものです。この工程では、熱活性型接着剤が正しく接合し、応力下で層間剥離が起こらないようにするために、金属部品の打抜き加工面に油分やバリがないことが必要です。

材料科学:409対304対軟鋼

素材の選定は、部品の耐久性とコストに影響を与える最も重要な技術的決定です。自動車業界の規格では通常、ロードソルト、熱サイクル、および継続的な振動に耐えうる材料を使用することが求められています。

SAE 1008/1018 軟鋼

軟鋼は、温度が低い(テールパイプに近い)ドライエンド用途、または後工程で電着塗装または亜鉛メッキ処理されるハンガーに標準的に使用されます。成形性に優れ、スプリングバック(金属が打抜き後に元の形状に戻ろうとする傾向)が最小限に抑えられます。しかし、保護コーティングを施さないと、塩水噴霧試験で急速に劣化します。 スプリングバック (金属が打抜き後に元の形状に戻ろうとする傾向)。ただし、保護コーティングなしでは、塩水噴霧試験で急速に劣化します。

409ステンレス鋼(フェライト系)

これは排気系部品における業界標準の素材です。クロムを約11%含有しており、304に比べ低コストで適度な耐腐食性を提供します。メーカーは E&E Manufacturing マフラー外装やハンガーのスタンピングに409を専門的に使用しています。これは耐久性と成形性のバランスが取れているためです。表面に錆(パティナ)が出る可能性がありますが、構造的な破損はほとんどありません。

304ステンレス鋼(オーステナイト系)

高級品や「コールドエンド」の外観部品に使用される304は、ニッケル含有量が高いことから優れた耐腐食性を発揮します。ただし、製造上の課題があります。 加工硬化 金属をスタンピングする際に、材料は硬化し、より脆くなります。工具にはガリング防止のための特殊コーティング(TiCNなど)を施す必要があり、プレス速度の調整も求められます。

| 材料グレード | 腐食に強い | 成形性 | コスト要因 | 代表的なアプリケーション |

|---|---|---|---|---|

| SAE 1008(被覆材) | 低(被覆の種類による) | 素晴らしい | $ | シャシーサイドブラケット |

| 409ステンレス鋼 | 中(フェライト系) | 良好 | $$ | OEMマフラーハンガー |

| 304 ステンレス | 高(オーステナイト系) | 困難(加工硬化する) | $$$ | ラグジュアリー/アフターマーケット |

製造工程:プログレッシブ型とトランスファーダイ

プレス成形工程を理解することで、調達担当者はサプライヤーの生産能力や品質ポテンシャルを評価できます。プログレッシブ型とトランスファーダイの選択は、主に生産量と部品の複雑さによって決まります。

プログレッシブダイスタンピング

大量生産向けOEM契約(年間50,000個以上)の場合、プログレッシブ型プレス成形が標準です。連続した金属ストリップがプレス機に供給され、各ストロークで段階的に部品が成形されます(ブランキング、ピアシング、フォーミング、コイニング)。これにより、自動組立ラインにとって不可欠な高い寸法再現性が確保されます。

トランスファーダイおよび単工程型

小規模な生産量や大型で深絞りの部品の場合、トランスファーダイはメカニカルフィンガーを使用してワークピースを各工程間で移送します。これにより、プログレッシブダイストリップでは金属が破断してしまう可能性のあるより複雑な形状も成形可能になります。特殊なサプライヤーは、頑丈なトラック用ハンガーに必要な厚板対応のため、600トンもの大きな圧力を発揮するプレスを備えていることがよくあります。

二次加工および組立

生のスタンピング品は完成品とはほとんど言えません。 Erin Industries によると、製造プロセスには、完全なハンガーアセンブリを製作するために、二次的なチューブベンディング、スウェージング、溶接(MIG/TIG/スポット)が含まれることが多いです。これらのサービスを一括して提供することで、物流コストや品質に関する問題を削減できます。

耐久性とNVHのための設計

高品質なエキゾーストハンガーの設計上の「秘訣」は、振動フィルターとして機能する能力にあります。剛性が高すぎるハンガーはエンジン音を車室内に伝えてしまい、逆に柔らかすぎるとエキゾーストが揺れてアンダーボディに干渉する恐れがあります。

NVH遮断: スタンプ加工されたブラケットは、特定の「チューニングされた」剛性を設計されることがよくあります。エンジニアは、強度向上だけでなく、部品の固有振動数をエンジンの運転周波数からずらすために、スタンプ成形の断面にリブやフランジを追加します。これにより、共振による疲労によってハンガーが異音を発したり亀裂が入るのを防ぎます。

疲労寿命: ステンレス鋼のスタンプ加工における曲げ半径は慎重に計算されなければなりません。曲げが鋭すぎると、スタンピング工程中に微細な亀裂が生じる可能性があります(特に加工硬化性のある304ステンレスでは顕著です)。長期間にわたり排気システムの熱膨張が進行すると、こうした亀裂が広がり、最終的に破損につながります。主要メーカーは、金型の製作前段階でシミュレーションソフトウェアを活用し、板厚の減少や亀裂のリスクを予測しています。

調達ガイド:製造業者の選定

排気系部品の金属プレス加工パートナーを評価する際には、単純な部品単価以上の観点を検討してください。品質を損なうことなく試作段階から量産体制へとスケールアップできる能力が極めて重要です。サプライヤーは、ほとんどの自動車サプライチェーンで必須となる IATF 16949 のような認証を保有しているべきです。

潜在的なサプライヤーに問うべき重要な質問には以下が含まれます。

- トン数容量: 高強度ステンレス鋼の加工に対応できるプレス設備を備えていますか?例えば、 シャオイ金属技術 などのメーカーは、厚板部品の高精度成形を確実にするために最大600トンのプレスを使用しており、迅速な試作と大量生産との間のギャップを埋めています。

- 金型対応能力: 金型を自社内で設計・製作していますか?自社内での金型対応により、設計変更時のリードタイムを短縮できます。

- 試験設備: 素材仕様の確認のため、塩水噴霧試験(ASTM B117)や引張試験を現地で実施できますか?

まとめ

エキゾーストハンガーメタルスタンピングは、冶金科学と精密製造を融合させる分野です。OEM生産で409ステンレスを使用する場合でも、シャーシブラケットに軟鋼を使う場合でも、部品の成功は適切な工程選定と幾何公差への厳密な遵守にかかっています。材料特性とダイの動的挙動との相互作用を理解することで、バイヤーは自動車のアンダーボディ環境における過酷な要求に耐えうる部品を調達できるようになります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——