スタンピング金型のための必須予防保全

要点まとめ

スタンピング金型の予防保全とは、工具の状態を維持し、故障を防止することを目的とした体系的な定期的プロセスのプログラムです。この能動的な戦略には、不要物を取り除くための定期的な清掃、摩耗や損傷の有無を確認する詳細な点検、切断刃の定期的な研ぎ直し、および可動部品の適切な潤滑が含まれます。主な目的は、金型の寿命を延ばし、部品品質の一貫性を確保し、高額な非計画停止を最小限に抑えることであり、事後的な修理モデルから能動的な保全文化への転換を意味します。

なぜ能動的なアプローチが不可欠であるか

金属プレス加工の世界では、金型のメンテナンスと金型修理との違いが極めて重要です。金型修理は反応的で、しばしば慌ただしいプロセスであり、破損したパッドの修復、予期せず破損した部品の交換、または不良品を生産している金型のトラブルシューティングなどが含まれます。一方、予防保全(PM)は、こうした故障を未然に防ぐことを目的として意図的かつ計画的に行われる一連の作業です。以下に詳述するように、 製造業者 真のメンテナンスとは、通常の摩耗による刃物部分の研ぎ直しや、緩みによって重大な故障を引き起こす前に固定具の点検を行うことなどを含みます。

正式なPMプログラムを実施することは,どのスタンプ施設でも 卓越した運用の基礎です. 定期的な保全がなければ,マースは潤滑液の蓄積や不整合,または部品の疲労に苦しめられ,生産上の重大な問題につながります. 積極的なアプローチは 道具に費やされた 膨大な投資を保護し,生産されたすべての部品の質を保証します 反応的な考え方から 積極的な考え方への移行は 単に物事を修正することではなく より安定し 予測可能で 収益性の高い製造環境を 作り出すことです

強力なPMプログラムに対するビジネスケースは圧倒的にポジティブで,計画外のダウンタイムや緊急修理に関連する高コストを軽減することで投資の強い収益をもたらします. 一貫した メンテナンス スケジュール を 確立 する の の で 得る 主要 な 利点 は 次 の よう です.

- 耐久性延長 定期的なメンテナンスは 重要な部品の磨きを軽減し ツールが使える寿命を最大化します

- 部品の品質が一貫している 整備された模具は サイズや美容の仕様を常に満たす部品を生産し 廃棄物や再加工を大幅に削減します

- ダウンタイムを短縮する 予防的なメンテナンスにより 障害になる前に 潜在的な問題を発見し 生産ラインを 順調で予測可能に 維持できます

- 大幅なコスト削減: 緊急修理の高額な費用や 部品の迅速な出荷や 生産機会の喪失を防ぐことができます

- 運用効率の向上 信頼性と整備が良ければ 生産がよりスムーズで 早く 断続が少なくなるのです

必須 な 油切断 装置 の メンテナンス チェック リスト

効果的な予防保全プログラムは、徹底的で繰り返し可能な手順に基づいて構築されています。各ステップは、問題が悪化する前に微小な不具合を特定し修正することを目的としています。金型はそれぞれ異なりますが、包括的なチェックリストを工具室の標準作業手順として採用すべきです。このチェックリストにより、重要な点検項目が見過ごされることがなくなり、すべてのシフトおよび担当者間で一貫した保全作業が実施されます。

以下に、プレス金型の保全作業の中心をなすべき主要な作業項目を示します。

- 徹底的な清掃: 最初のステップは常に金型の完全な清掃です。これには、金属スラグ、切り屑、潤滑剤の堆積物など、すべての表面から汚れを取り除くことが含まれます。清潔な金型は取り扱いが安全であるだけでなく、正確な点検を行うためにも不可欠です。清掃後は、錆を防ぐため金型を完全に乾燥させる必要があります。

- 詳細な点検: 金型が清掃された状態で、包括的な外観検査を開始できる。これは重要な診断ステップである。技術者は、緩んだり失われたりしているファスナーおよびダウエルピン、破損または疲労したスプリング、ウェアプレートやカム面におけるガリング( seizing )の兆候がないか確認すべきである。据え付け業者である Manor Tool によると、この検査にはストリッパー面の摩耗や、ダイ部分の欠けや亀裂も含まれるべきである。

- 部品の研ぎ直し: 切断エッジやパンチは時間の経過とともに自然に鈍くなるため、部品にバリが生じたり必要なトン数が増加したりする。これらの部品は定期的に研ぎ直して、きれいな切断動作を回復させる必要がある。部品の品質が著しく低下する前に、これを対処することが極めて重要である。

- 適切な潤滑: 金型内のすべての必要な接合面および可動面には、適切に潤滑処理を行うべきである。これにより摩擦と摩耗が低減され、カム、ガイドピン、その他の部品がスムーズに作動するようになる。

- 部品および安全点検: すべての切断パンチが保持具にしっかりと固定されており、すべての安全ガードが正しい位置にあり正常に機能していることを確認してください。また、前回の運転で製造された最終品およびストリップの端部に、バリや仕様外寸法など問題の兆候がないかも点検する必要があります。これは Wisconsin Metal Parts .

応用技術:シャープニングとシミングの習得

基本的なチェックリストを超えて、特定のメンテナンス作業にはより高度なスキルと技術的理解が求められます。適切なシャープニング(刃先研磨)とシミング(調整板挿入)は、正しく実施すれば金型の寿命と性能を大幅に向上させる重要な処置です。しかし、不適切に行うと重大な損傷を引き起こす可能性があります。

精密シャープニング

シャープニングとは、鈍くなった刃をただ研ぐこと以上のプロセスです。この作業では、工具鋼の種類、使用するグラインディングホイール、およびカッティングシアーの幾何学的形状に細心の注意を払う必要があります。D2のような硬質工具鋼に不適切なグラインディングホイールを使用すると、過剰な発熱が生じ、金型部分の軟化、熱割れ、または亀裂の原因となります。適切に摩耗するホイールを使用し、フロードクーラントで常に冷却しながら作業することが不可欠です。さらに、カット部に正しいシアー角度を研ぎ出すことは、切断力を低減し、金型やプレスへの衝撃を最小限に抑え、アライメントを維持するためにバランスの取れた切断動作を確保する上で極めて重要です。

ストラテジック・シミング

シミングは、部品の摩耗や研磨に伴って各ダイステーションの正確なタイミングと高さを維持するために必要となる場合が多いです。しかし、適切なシミングには厳格なルールがあります。よくある誤りとして、複数の薄いシムを重ね合わせて使用する方法があります。これにより圧力下でたわむ「スポンジ状」の土台ができてしまい、不安定性や動きが生じる原因となります。正しい方法は、より少ない枚数で厚みのあるシムを使用することです。また、シムがネジやダウエルに対して十分な余裕を持ち、スラグドロップ穴を塞がないようにすることも極めて重要です。取り付け前には、シムのバリをすべて除去し、完全に平らに設置できるようにする必要があります。

初期のダイ製作の品質は、そのダイをどれだけ効果的にメンテナンスできるかに大きな影響を与えます。信頼できるメーカーによる高精度の金型工具から始めることで、メンテナンスが簡素化され、全体的な性能も向上します。自動車業界など、複雑で耐久性の高い金型工具を必要とする業界では、専門業者と提携することが鍵となります。例えば、業界をリードする企業は カスタム自動車スタンピング金型 シャオイ (寧波) メタル・テクノロジー・株式会社のような会社は,長期的予防的なメンテナンスがより効果的で予測可能になるような品質の基盤を提供します.

構造化されたPMプログラムを実施する

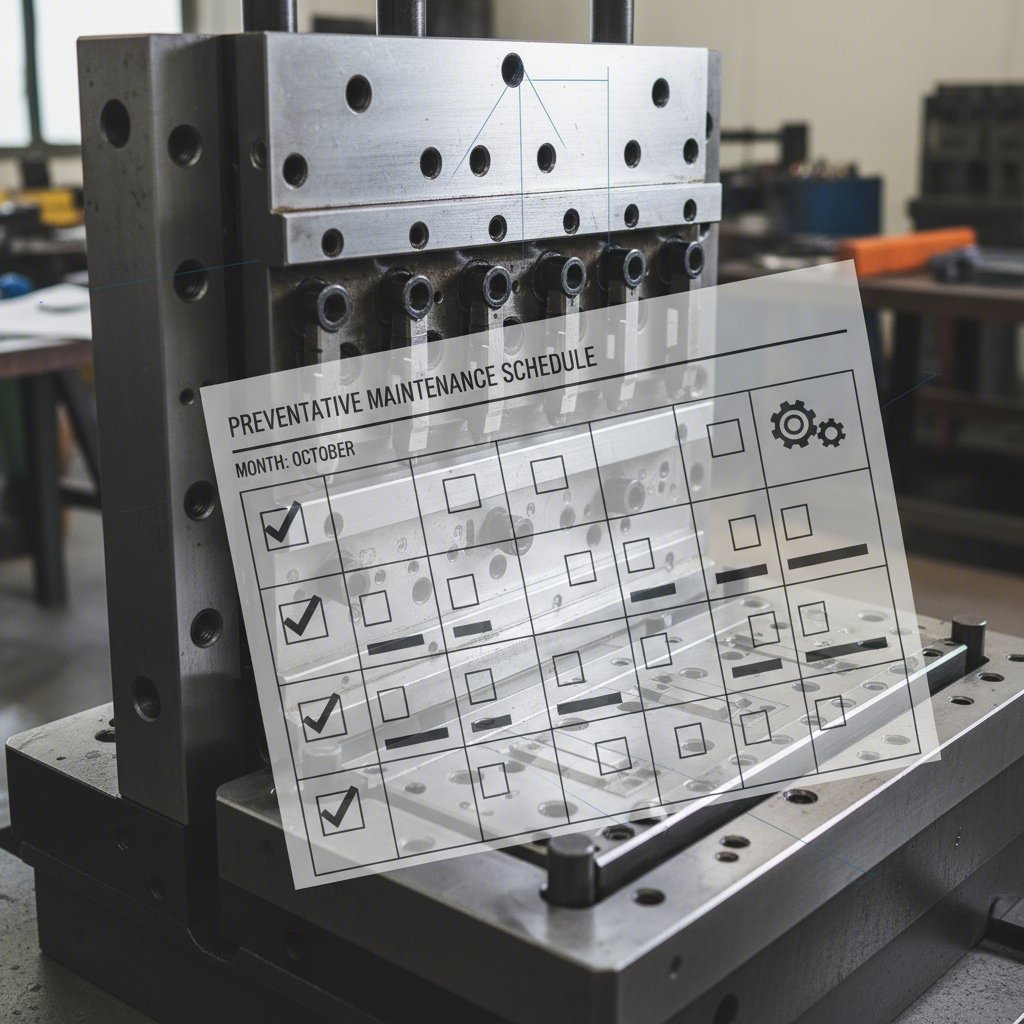

効果的な予防メンテナンスプログラムは 休日や不定期の活動ではありえない 作業の流れの 構造化され 文書化された部分でなければなりません 定番制から定番制への移行が 最高性能のスタンプ処理を他のものから区別します 目標はデータと経験に基づいて 予測可能な保守サイクルを作り出すことであり 障害が発生するのを待つのではなく

最初のステップはスケジュールを確立することです。メンテナンス間隔は、一定回数のプレスストローク、総生産回数、またはカレンダーに基づくスケジュールによって決定できます。大量生産の場合、5万回または10万回のストロークごとにメンテナンスを実施するのが適切であるかもしれません。頻度の低い作業の場合は、時間ベースの点検の方が適している場合があります。このスケジュールにより、いつメンテナンスが必要になるかを予測でき、停止時間の計画を立てたり、必要なリソースを確保したりすることが可能になります。

ドキュメンテーションは、成功したPMプログラムの基盤です。金型を点検するたびに、実施した作業内容を金型メンテナンスカードまたはデジタル記録に記録する必要があります。この記録には、日付、担当技術者の名前、点検結果の内容、および行った修理や調整の詳細を含めるべきです。このような過去のデータは、繰り返し発生する問題の特定、部品寿命の予測、時間経過によるメンテナンス間隔の最適化において非常に貴重です。また、摩耗の激しい部品のスペア在庫を管理し、必要時にすぐに入手できるようにすることで、ダウンタイムを最小限に抑えるのにも役立ちます。

最後に、責任の明確化が極めて重要です。金型や治具のメンテナンスは通常、工具職人が行いますが、プレスオペレーターも第一線の防御担当者として重要な役割を果たします。異常音、部品品質の変化、トン数の増加といった問題の初期兆候を認識し、直ちに報告できるよう訓練されるべきです。このような協働アプローチにより、重大な故障が発生する前に潜在的な問題を早期に発見・対処でき、全体の予防保全(PM)プログラムの効果を高めます。

よく 聞かれる 質問

1. 金型メンテナンスと金型修理の違いは何ですか?

金型メンテナンスとは、将来の問題を未然に防ぐために、金型を定期的に清掃、点検、整備する能動的かつ計画的なプロセスです。一方、金型修理とは、金型が破損した場合や不良品を生産し始めてしまった後に修復を行う、受動的なプロセスです。優れたPMプログラムは、緊急の金型修理が必要になる頻度を最小限に抑えることを目指しています。

2. スタンピング金型はどのくらいの頻度でメンテナンスすべきですか?

メンテナンスの頻度は、金型の複雑さ、使用される素材、生産量、工具の使用年数など、いくつかの要因によって異なります。一般的な方法として、プレスストローク回数に基づいてメンテナンスを計画するものがあります(例:5万ストロークごと)。低生産量用の金型では、時間ベースのスケジュール(例:四半期ごとまたは半年ごと)の方が適切な場合があります。

3. 金型がメンテナンスを必要としている最も一般的なサインは何ですか?

最も一般的な兆候には、スタンプ加工品にバリが目立つように増えること、製品の寸法が公差から外れること、運転中に金型から異常音がすること、作業を行うために必要なプレスのトン数が増加することがあります。定期的にプレスから取り出された最終製品を点検することで、こうした問題を早期に発見できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——