最高性能のための自動車用金型修理の必須手法

要点まとめ

自動車用金型の修理方法には、予防的なメンテナンスから対応的な複雑な修理まで、さまざまな活動が含まれます。基本的な原則は、故障を未然に防ぐために、金型を体系的に点検、清掃、研磨および最適化することです。損傷が生じた場合には、精密研削、レーザー溶接、部品交換などの手法を用いて機能を回復させ、製造工程における最大限の生産性と一貫した部品品質を確保します。

金型メンテナンスと金型修理の違い

自動車製造の世界では、「金型メンテナンス」と「金型修理」という用語はしばしば同義語として使われますが、実際には根本的に異なる考え方と実践方法を表しています。この違いを理解することは、ダウンタイムを最小限に抑え、重要な工具の寿命を最大化する堅牢な体制を構築するための第一歩です。一方は計画的かつ定期的に行われるものであり、他方は反応的で緊急の場合が多いものです。

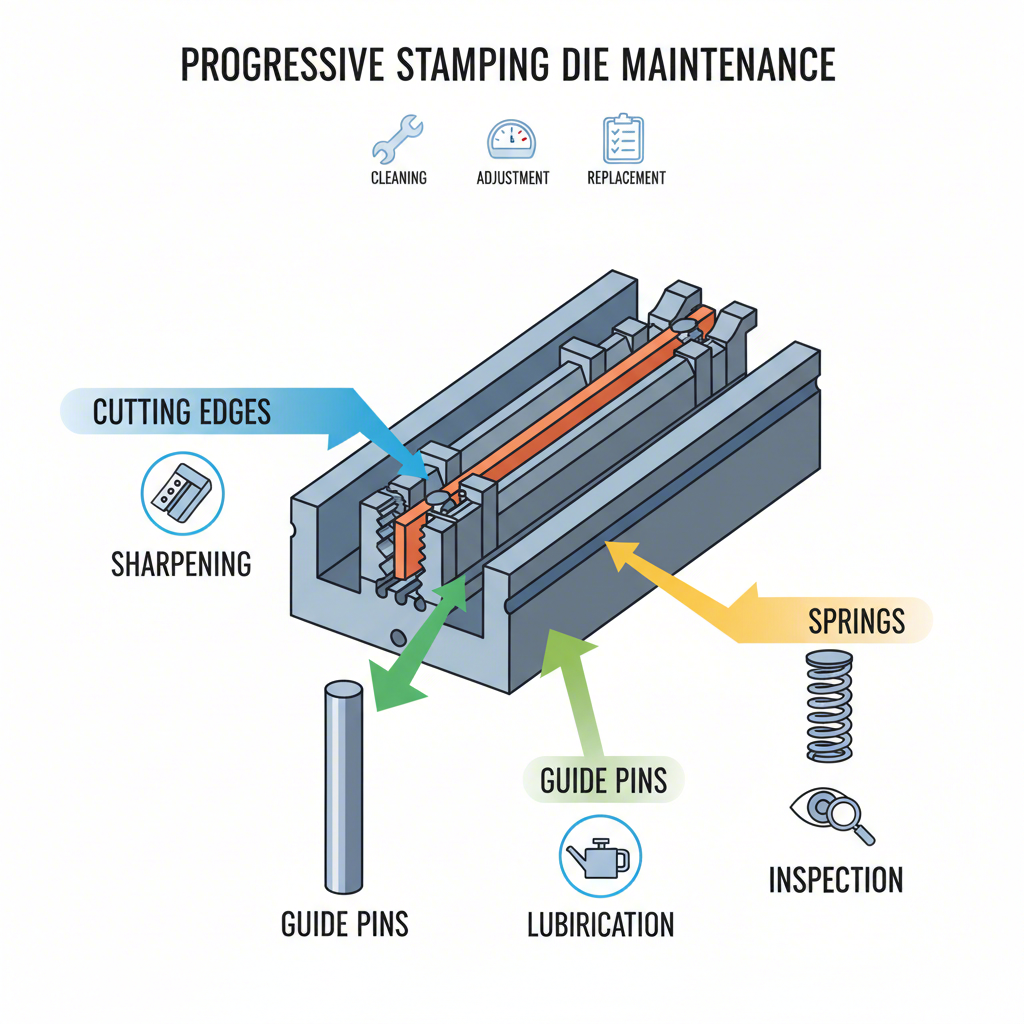

金型のメンテナンスは体系的で予防的な戦略です。その主な目的は、問題が発生する前にそれを防止することです。専門家が指摘しているように、これには切断部の研削、金型の清掃、ダウエルやネジなどの緩んだ部品の点検、バネなどの部品を故障する前に交換するといった、定期的で計画された作業が含まれます。この作業の目的は、金型が最適な状態で稼働し続け、部品の品質を一定に保ち、予期せぬ生産停止を防ぐことです。効果的に実行されたメンテナンスプログラムは、効率的な製造の要であり、装置の信頼性向上と不良品や廃棄に関連するコスト削減に直接貢献します。

一方、金型修理は反応的なプロセスです。これは金型がすでに故障した場合、または仕様外の部品を生産している場合に発生します。たとえば、割れた金型部分の修復、コンポーネントの故障後に損傷した表面の溶接、重度のガリング( seizing )への対処などが含まれます。必要不可欠ではあるものの、修理に過度に依存することは、設計、セットアップ、あるいは保守プログラム自体に根本的な問題があることを示しています。頻繁な修理は、労務費や材料費という点でコストがかかるだけでなく、プレス機の停止時間や生産遅延による損失も大きくなります。常に「修理モード」に陥っている製造現場は、非効率さや出力の不確実性に苦しんでいることがよくあります。

戦略的違いをより明確に示すために、以下の比較を考えてみましょう:

| アスペクト | 金型の保守 | 金型修理 |

|---|---|---|

| タイミング | 能動的かつ計画的 | 反応的かつ無計画 |

| 目標 | 故障の予防、品質の確保 | 故障後の機能回復 |

| 費用 | 低く、予測可能な運用コスト | 高く、予測不可能な緊急費用 |

| 生産への影響 | 中断を最小限に抑える | 大きなダウンタイムを引き起こす |

| 主な作業内容 | 清掃、研ぎ、点検、潤滑 | 溶接、割れ部分の研削、破損部品の交換 |

最終的には、成功した運営は修理の必要性を最小限に抑えるためにメンテナンスを優先します。厳格な予防保全スケジュールを導入することで、製造業者は破壊的な故障につながる前の摩耗を特定し、対処することができるのです。このようなデータ駆動型のアプローチは、多くの場合公式の 作業指示システム を通じて管理され、金型部門を反応的な消火活動的な存在から、品質と生産性のための能動的な存在へと変貌させるのです。

金型修理およびメンテナンスの主要手法

包括的なダイスケアプログラムは、摩耗や故障の最も一般的な原因に対処するためのいくつかの基本的手法に依存しています。これらの技術は、正しくかつ一貫して適用されることで、予防保全および小規模修理作業の基盤を形成します。これにより、ダイスが鋭利な状態を保ち、適切に整列され、損傷や部品の欠陥を引き起こす可能性のある汚染物質から清潔に保たれます。

研削は最も重要なメンテナンス作業の一つです。時間の経過とともに、ダイスの切断刃やパンチ面は自然に鈍くなり、プレス部品にバリが生じたり、工具やプレス機械に過剰な応力がかかったりする原因となります。適切な研削とは単に表面を削るだけではなく、使用されている工具鋼に合った種類の砥石を使用して、金属が過熱による軟化や割れを防ぐことが必要です。さらに、切断部に正しいシャー角(せん断角)を研磨することは、切断力を低減し、衝撃を最小限に抑え、ダイスとプレス機両方の寿命を延ばすために不可欠です。

シャイミングは、ダイ部品の正確なタイミングとアライメントを維持するために使用されるもう一つの重要な技術です。シャムとは、ダイの各セクションの高さを調整するためにその下に挿入される薄い金属片のことです。ただし、この作業は注意深く行う必要があります。あまりにも多くの薄いシャムを使用すると「スポンジ状」の状態になり、望ましくない動きが生じ、結果として部品の品質が不均一になる可能性があります。最善の方法は、可能な限り少数の厚めのシャムを使用することです。このプロセスでは、すべてのシャムにバリがないこと、およびネジやダウエル、スラッグドロップ穴に適切なクリアランスがあることを確認し、干渉を防ぐことが極めて重要です。

体系的な清掃および点検のルーチンは、おそらく最も重要な予防措置と言えます。定期的な点検により、技術者は問題が大きな修理に発展する前にその兆候を発見できます。徹底的な点検プロセスには、以下のいくつかの重要なステップが含まれます:

- 緩んだ締結部品の確認: すべてのネジやダウエルがしっかりと締められて正しい位置にあることを体系的に確認してください。緩んだ部品はアライメントのずれや、重大なダイの破損につながる可能性があります。

- 摩耗と損傷の点検: 摺動面の付着による摩耗(ガリング)や、交換が必要な可能性のあるチッピングや亀裂が生じたダイ部分がないかを確認してください。

- スプリングおよび部品の点検: 破損したスプリングを確認し、予想寿命の終了に近い場合は交換してください。すべてのカットパンチがレテーナー内で確実に固定されていることを確認してください。

- 清掃と潤滑: ダイからすべての切屑、スラグ、潤滑剤の堆積物を除去してください。清掃後、必要な摺動面すべてに潤滑を行い、スムーズな作動を確保してください。

これらの作業に必要な工具は、基本的なものから専門的なものまで多岐にわたります。一般的なダイメンテナンス用ツールキットには以下が含まれます:

- 精密砥石(特定の工具鋼に応じて選定されたもの)

- 仕上げ用の油砥石およびダイヤモンドファイル

- ノギスやマイクロメーターなどの精密測定工具

- 締め付け具を規定のトルクで締めるためのトルクレンチ

- 清掃用具および適切な潤滑剤

これらの基本的な方法を習得することで、金型工場は大規模な修理の発生頻度を大幅に削減し、金型の寿命を延ばし、高品質な自動車部品を一貫して生産できるようになります。

高度かつ迅速な修復技術

日常的なメンテナンスにより多くの問題を予防できますが、特定の摩耗や損傷にはより高度な技術的対応が必要です。寸法精度が極めて重要で、停止時間のコストが非常に高い自動車パネル用金型においては、高度かつ迅速な修復技術が不可欠です。これらの手法は従来の研磨やシャイミングを超えており、洗練された技術を用いて金型の元の形状および表面特性を極めて高い精度で回復させます。

最も効果的な現代の方法の一つが**レーザー溶接またはクラッド溶接**です。この技術では、高エネルギーのレーザー光線を用いて、金型の損傷部や摩耗部にフィラー材(多くの場合、合金粉末またはワイヤー)を溶融させます。このプロセスにより、非常に強く耐久性に優れた、緻密で冶金的に結合された修復層が形成されます。レーザー溶接の主な利点は、熱影響域(HAZ)が極めて小さいことです。従来の溶接のように広い範囲を加熱して金型全体の変形リスクを高めるのではなく、レーザーは非常に小さなスポットに集中したエネルギーを照射します。この高い精度により、周囲の工具鋼の健全性を損なうことなく、複雑な形状にも修復作業を行うことが可能になります。

もう一つの高精度加工法として**放電加工(EDM)**があります。EDMは、チッピングや亀裂、その他の局所的な欠陥を外科手術のように精密に修復するためによく使用されます。このプロセスでは電気火花を利用して金属を侵食し、技術者は損傷した材料を除去したり、マイクロEDMクラッド法によって新しい材料を追加したりできます。レーザー溶接と同様に、EDMも熱影響領域が非常に小さいため、寸法安定性の維持が極めて重要な高精度金型の修理に最適です。

金型の幾何学的形状を修復するだけでなく、金型表面の物性を回復することも同様に重要です。ここに**表面工学および硬化**技術が活用されます。摩耗によって金型表面の硬度が失われた場合、再焼入れや焼き戻しなどの処理によって硬度を回復できます。さらに耐久性を高めるために、高度な表面コーティングを施すことも可能です。窒化チタン(TiN)や窒化クロム(CrN)などの物理蒸着法(PVD)によるコーティングは、金型表面に超硬で低摩擦の層を形成します。これにより、耐摩耗性が向上するだけでなく、プレス成形時の材料の流動性が改善され、金型の使用寿命を大幅に延長できます。自動車業界の大手メーカーは、こうした分野において深い専門知識を持つパートナーに依存していることがよくあります。例えば、専門企業である Shaoyi (Ningbo) Metal Technology Co., Ltd. 高度な技術と精密エンジニアリングを活用して高品質なカスタム自動車用スタンピング金型を製造しており、その中で修理およびメンテナンスの原則はOEMやティア1サプライヤーが求める耐久性と性能を達成するために不可欠です。

適切な先進技術の選定は特定の問題に応じて異なります。企業は成形金型の摩耗の激しい角部の修復にレーザー溶接を選択し、その後、正確な形状を再現するためにNC(数値制御)による精密機械加工を行う場合があります。こうした技術に従来の手法ではなく投資する判断は、金型の複雑さ、生産量、計画外停止による莫大なコストなどの要因に左右されることがよくあります。

金型メンテナンス担当者の役割と責任

適切にメンテナンスされた金型と成功した生産の裏には、熟練した金型メンテナンス担当者がいます。この職種は、ツール・アンド・ダイメーカー(金型製作工)または金型メンテナンステクニシャンと呼ばれることが多く、製造業全体のエコシステムにおいて極めて重要な役割を果たしています。これらの専門家は単なる機械工ではなく、機械的な能力に加えて冶金学、精密加工、およびスタンピング工程そのものへの深い理解を兼ね備えた高度な職人です。彼らの専門知識は、生産効率、部品品質、そして事業の収益性に直接影響を与えます。

金型メンテナンス技術者の主な責任は多岐にわたります。彼らの主な職務は、定期的な予防保全を実施し、金型に必要な修理を行うことです。これには、生産中に発生する問題のトラブルシューティング、問題の根本原因(鈍ったパンチ、位置のずれた部品、摩耗した成形部など)の特定、および適切な修理の実施が含まれます。彼らは、精密グラインダー、フライス盤から高度な診断装置まで、さまざまな専門工具を使用して、金型のすべての部品が設計通りに機能するようにします。

金型メンテナンス担当者の典型的な一日は、さまざまな作業が含まれます。彼らは前回の生産シフトからの作業指示書を確認し、優先順位を決めるところから始めるかもしれません。これにより、金型を注意深く分解し、切断部分すべてを研ぎ、タイミングを回復するために部品にシャイムを入れ、次の運転用に再組み立てることになります。また、実施したすべての作業を記録する責任も負っており、この記録は将来のメンテナンス需要を予測したり、金型設計上の欠陥を示唆する繰り返し発生する問題を特定したりするための貴重な履歴となります。

熟練した金型メンテナンス技術者になるには、特殊なスキルセットが必要です。主な資質には以下のものがあります:

- 機械的適性: 機械システムの動作について直感的に理解していることが基本です。

- 細部への注意力: 作業は非常に正確で、多くの場合、1000分の1インチ単位の公差を扱います。わずかな誤りでも、重大な生産トラブルにつながる可能性があります。

- 問題解決能力: 技術者は、問題を分析し、その根本原因を特定して、頻繁にプレッシャーの中でも効果的な解決策を立案できる能力が求められます。

- ツールの習熟: グラインダー、旋盤、場合によってはCNC機械などの手工具および高度な機械類を自在に扱えることが不可欠です。

よく 聞かれる 質問

1. 金型修理とは何ですか?

金型修理とは、製造工程で材料を切断または成形するために使用される専用工具である金型のメンテナンスおよび修復を指します。金型修理作業者の責任には、生産中に発生する問題のトラブルシューティング、欠陥や故障の原因特定、適切な工具や手法を用いて金型を正常な作動状態に回復させることが含まれます。

2. 金型メンテナンス技術者はどのような仕事を行いますか?

金型メンテナンス技術者は、部品生産に使用されるエンジニアリング・ツーリングの製造および維持管理を担当する熟練した専門家です。彼らの業務には、清掃や研ぎなどの定期的な予防保全に加え、金型が正しく機能し、高品質な部品を生産し、長期間使用できるよう複雑な修理を行うことが含まれます。

3. ツール・アンド・ダイメンテナンス(金型メンテナンス)とは何ですか?

金型のメンテナンスとは、工具や金型の寿命と性能を保つために体系的に手入れを行うプロセスです。これには、摩耗の点検、部品の清掃、可動部の潤滑、切断刃の研ぎなおし、および摩耗または損傷した部品の交換といった定期的な作業が含まれます。金型メンテナンスの目的は、予期しない故障を防ぎ、生産ラインの継続性と品質を維持することにあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——