ダイカストの環境影響:包括的な分析

要点まとめ

ダイカストの環境への影響は複雑な側面を持っています。従来の方法は廃棄物の発生や高エネルギー消費に寄与している一方で、このプロセスには重要な持続可能性の利点もあります。主な利点としては、アルミニウムや亜鉛などの材料の極めて高い再利用性、他の製造方法と比較した際の優れたエネルギー効率、そしてエンド製品の環境負荷を低減する軽量かつ耐久性のある部品を製造できる能力が挙げられます。

ダイカストの環境フットプリント:バランスの取れた視点

現代の製造業において、ダイカストは自動車産業から航空宇宙産業に至るまで、複雑な金属部品を高精度かつ効率的に生産できるプロセスとして不可欠な存在です。しかし、環境保護が世界的な優先課題となる中、この業界の生態的足跡への注目が高まっています。ダイカストの環境影響は単純に善悪で語れるものではなく、顕著な課題と、魅力的な持続可能性の利点の両方が存在する、微妙な問題です。

一方で、このプロセスには固有の環境上の欠点があります。従来のダイカストは、特に溶融工程においてエネルギー消費が大きく、化石燃料に依存することが多く、二酸化炭素排出に寄与します。また、スクラップ金属、スラグ、その他の副産物といった大量の廃棄物を発生させることもあり、これらは埋立地での問題を回避するために適切な管理が求められます。さらに、特定の潤滑剤やコーティング材など、関連する材料の中には、適切に取り扱われない場合に汚染リスクを引き起こすものもあります。

一方で、ダイカストは持続可能性を推進する強力な手段です。 Lupton & Place の専門家が指摘しているように、その「削減、再利用、リサイクル」というスローガンへの適合性は主要な強みです。このプロセスはニアネットシェイプ法であり、ほとんどスクラップを発生させず、発生した廃金属も通常は自社内で再溶解・再利用されます。このような材料効率は大きな環境的利点です。金型の耐久性も非常に高く、数千回使用できるため、長期的に見ても廃棄物を削減できます。

この二面性により、ダイカスト工程全体の環境性能は、使用される特定の材料、機械の効率、および廃棄物やエネルギー管理システムの堅牢性に大きく依存します。以下に主要な環境上の考慮事項をまとめます:

- 利点は 高い材料効率(ニアネットシェイプ)、合金の優れたリサイクル性、軽量かつ高耐久部品の製造、多くの代替プロセスと比較して低いエネルギー消費

- 欠点: 溶融時の高エネルギー消費、スクラップや廃棄材料の発生、および炉や潤滑剤から有害排出物が発生する可能性。

従来のダイカストにおける主要な環境上の懸念

現代の手法は著しい進展を遂げていますが、従来のダイカスト法が引き起こす特定の環境課題を理解することは非常に重要です。これらの課題は主に、廃棄物の発生、エネルギー消費、有害排出物の3つのカテゴリーに分けられます。これらの問題を認識することが、効果的な緩和策を実施し、より持続可能な運営へ移行するための第一歩となります。

廃棄物の発生は、最も目に見える影響の一つです。以下に指摘されているように、 PFA, Inc. このプロセスでは、金型設計の一部であるランナー、ゲート、オーバーフローウェルから特に大量の金属くずが発生する可能性があります。固体の金属くずに加えて、溶融工程ではドロスやスラグという副産物が生成され、これらは適切に管理する必要があります。適切に処理されない場合、これらの廃棄物は埋立地への負担を増大させ、貴重な材料の損失を意味することになります。

エネルギー消費ももう一つの大きな要因です。アルミニウムや亜鉛などの金属を溶融状態にするために必要な溶解炉は非常にエネルギーを大量に消費します。業界の分析によると、溶解工程はダイカスト工場の総二酸化炭素排出量の半分以上を占めることがあります。化石燃料で発電された施設では、この高いエネルギー需要は直接的に著しい温室効果ガスの排出につながり、気候変動に寄与しています。

最終的に、このプロセスでは有害な排出物が大気中に放出される可能性があります。研究によると、溶融および鋳造工程では金属の排出やオゾン前駆物質の放出により、人体への毒性問題が生じる可能性があります。これらの排出物は金属合金自体から発生する場合もあれば、炉内での燃料燃焼によって生じることもあります。金型離型剤や潤滑剤が原子化され、高温の金型に噴霧される際、適切に換気・ろ過されていない場合には空中汚染物質を生成する可能性があります。

これらの課題は以下の表に要約されています:

| 影響の種類 | 工程内の発生源 | 一般的な汚染物質/廃棄物 |

|---|---|---|

| 廃棄物発生量 | 鋳造工程、トリミング | スクラップ金属(ランナー、ゲート)、ドロス、スラグ |

| エネルギー消費 | 溶融炉、保持炉 | 高いカーボンフットプリント(電力/ガス由来) |

| 有害排出物 | 溶融、金型潤滑 | 金属微粒子、揮発性有機化合物(VOCs)、温室効果ガス |

持続可能性への道筋:ダイカストが環境負荷を低減する方法

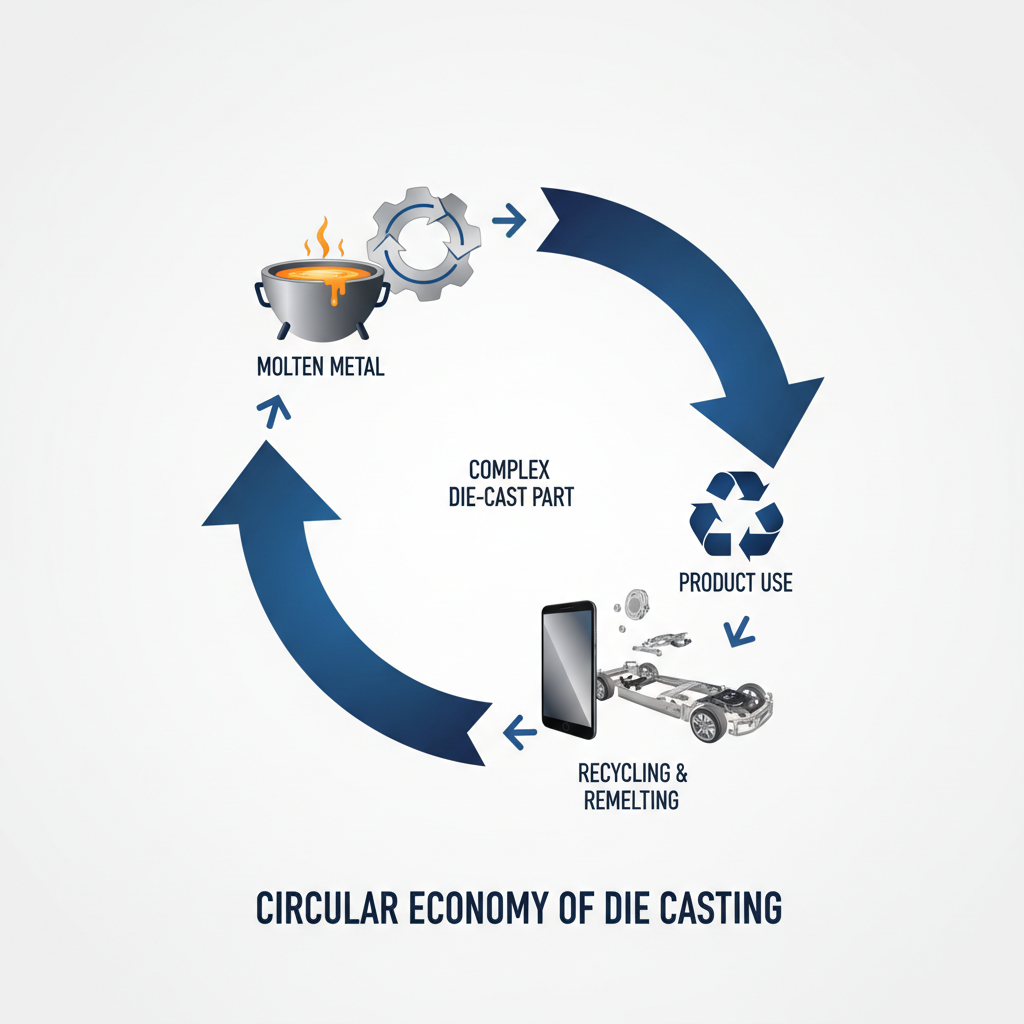

課題はあるものの、ダイカストは現代の技術とベストプラクティスを活用することで、そのマイナス面を上回る強力な持続可能性への道を開く。この業界が環境影響を削減できる基盤は、使用される材料の再利用性、工程の効率性、そして生産される部品の機能的利点にある。こうした利点により、ダイカストは循環経済において重要な技術となっている。

最も顕著な環境上の利点は、使用される合金の優れた再利用性である。アルミニウム、亜鉛、マグネシウムなどの金属は、構造的特性を損なうことなく無限にリサイクル可能である。これは MRT Castings 多くの工程では主に二次(再生)アルミニウム合金が使用されており、これは鉱石の採掘や精錬に伴う環境負荷を大幅に低減します。再生アルミニウムを使用することで、原材料から生産する場合に比べて最大95%のエネルギーを節約でき、全体的なカーボンフットプリントを大きく削減できます。

製造プロセス自体のエネルギー効率ももう一つの重要な利点です。ダイカストは高速かつ大量生産が可能なプロセスであり、 Neway Precision によると、金属の塊から切削加工する従来の製造方法と比べて著しく少ないエネルギーしか必要としません。ニアネットシェイプ製法であるため、追加のエネルギーを要する二次加工の必要が最小限に抑えられ、時間と資源の両方を節約できます。

さらに、ダイカストは部品の統合と軽量化を可能にし、これにより下流工程における環境への恩恵が大きく向上します。単一の複雑なダイカスト部品によって、鋼材やプラスチックなど異なる素材で作られた複数の部品からなるアセンブリを置き換えることがよくあります。これにより製造工程が簡素化され、材料使用量が削減され、最終製品の重量も低減されます。自動車業界では、この軽量化は燃費の改善および電気自動車(EV)の航続距離の延長において極めて重要です。アムテック・インターナショナルなどの高精度部品を専門とする企業は、主要自動車サプライヤー向けのこうした先進的かつ統合された設計を実現するための金型および金属部品の製造において重要な役割を果たしています。 AmTech International 、主要自動車サプライヤー向けのこうした先進的かつ統合された設計を実現するための金型および金属部品の製造において重要な役割を果たしています。

これらの利点を最大限に引き出すために、製造業者は以下の重要なステップを実行できます:

- 再生材料の優先利用: 製品の内包エネルギーを最小限に抑えるため、再生素材含有率の高い二次合金を積極的に調達し、仕様に明記してください。

- エネルギー使用の最適化: 高効率の溶解炉に投資し、スマートスケジューリングを導入してアイドリング時のエネルギー消費を削減する。

- クローズドループシステムを導入する: 社内発生のスクラップ金属を回収、選別、再溶解するための堅牢なシステムを構築し、埋立処分される廃棄物を最小限に抑える。

- 軽量化を意識した設計を行う: 顧客と連携して、強度を保ちながらも軽量な部品を設計し、ダイカスト工程が持つ独自の能力を活用する。

- 最新技術を採用する: プロセスシミュレーションソフトウェアや先進機械を活用して歩留まりを向上させ、欠陥を削減することで、材料およびエネルギー効率をさらに高める。

環境対応型ダイカストにおけるアルミニウムの重要な役割

ダイカストではさまざまな金属が使用されていますが、アルミニウムは環境を重視する製造プロセスにおいて特に優れた素材です。軽量でありながら強度が高く、無限にリサイクル可能なという特徴を持つアルミニウムは、持続可能な製品設計の要となっています。アルミニウムを使用することで、生産から廃棄までのライフサイクル全体を通じて部品の環境負荷を大幅に低減できます。

アルミニウムの主な環境的利点はそのリサイクル性にあります。ボーキサイト鉱石から一次アルミニウムを製造するプロセスはエネルギーを大量に消費します。しかし、アルミニウムをリサイクルすることで、そのエネルギーの約95%を節約できます。つまり、再生(リサイクル)アルミニウムで作られたダイカスト部品は、新品の素材から作られたものと比べて、著しく低い炭素排出量を実現します。アルミニウムはリサイクル過程で劣化しないため、繰り返し再利用でき、循環型経済の中心となるクローズド・ループシステムを構築することが可能です。

アルミニウムの低密度ももう一つの重要な要因です。アルミニウムは鋼鉄の約3分の1の重量であり、強度を犠牲にすることなく軽量な部品を製造することが可能です。これは、重量の削減が直接的に燃料効率の向上と排出量の削減につながる自動車および航空宇宙産業において特に大きな影響を与えます。車両が軽量化されることで燃料消費が抑えられ、あるいは電気自動車(EV)の場合には駆動に必要なエネルギーが減少するため、航続距離が延び、全体的な環境負荷が低下します。

ダイカストプロセス自体も、特にアルミニウムに適しています。アルミニウムは鉄系金属と比較して融点が比較的低いため、溶融工程に必要なエネルギーを削減できます。また、優れた熱伝導性により冷却が速く、サイクルタイムが短縮されるため、生産効率が向上し、部品あたりのエネルギー消費量をさらに低減できます。ライフサイクル全体を考慮すると、アルミニウムダイカストは多くの用途において一貫してより持続可能な選択肢であることが証明されています。

以下は、仮想的な部品を対象として、アルミニウムが他の一般的な材料と比べてどのように評価されるかを簡略化した比較です。

| 要素 | アルミニウムダイカスト | 鋼板押出成形 | プラスチック射出成形 |

|---|---|---|---|

| 部品重量 | 低 | 高い | 非常に低い |

| 製造時のエネルギー | 中程度(一次材の場合は高い) | 高い | 低 |

| 廃棄時のリサイクル可能性 | 優れている(無限にリサイクル可能) | 良好(リサイクル可能) | 不良(多くはダウンサイクルまたは埋立処分) |

| ライフサイクルへの影響 | 低い(再生材使用の場合特に) | 高い | 中程度(化石燃料由来) |

持続可能な製造の未来へのナビゲート

ダイカストにおける持続可能な取り組みの採用は、もはや選択肢ではなく、強靭で競争力のある製造業の未来にとって不可欠です。この取り組みは、従来の手法から脱却し、製品のライフサイクル全体を考慮した包括的なアプローチへと意識的に移行することを意味します。材料の選定、エネルギー効率、廃棄物の最小化、革新的な設計に注力することで、ダイカスト業界はグローバルな循環経済への主要な貢献者としての地位を確固たるものにすることができます。

証拠は明らかです 圧迫鋳造による環境への影響は固定的なものではなく,製造者や製品設計者が選択した直接の結果です リサイクルアルミニアムを選択し,エネルギー効率の高い技術に投資し,軽量化設計は 環境に有利なだけでなく,コスト削減と製品の性能向上を通じて経済的利益をもたらします. 規制が厳しくなり 消費者のグリーン製品への需要が増加するにつれて こうした持続可能な慣行は 業界リーダーにとって標準となるでしょう

最終的には 供給チェーン全体で 協力が必要です 持続可能な設計を優先するエンドユーザーに 高品質のリサイクル合金を提供することにコミットした材料供給業者から あらゆる利害関係者が役割を果たします 責任ある方法と革新を継続することで 圧迫鋳造は 将来の世代にとって 重要で 持続可能になる製造プロセスになります

よく 聞かれる 質問

1. 労働力 鋳造は環境に優しい?

鋳造は主に使用された材料によって 環境に優しいものになります 鋳造 に 使われる アルミ,亜鉛,マグネシウム の よう な ほぼ すべて の 金属 は 完全に リサイクル できる. このプロセス自体は効率的で,廃棄物の生産は最小限 (ほぼ網状) で,廃棄物が再溶融して再利用できる. リサイクル合金と エネルギー効率の良い機械と組み合わせると 非常に持続可能な製造方法と考えられます

2. 信頼性 鋳造の主な欠点は?

圧迫鋳造の主な欠点は,道具の初期コストが高く, 鋳造は硬化された鋼で作られ 製造にはかなりの投資と時間が必要です この過程は,鋳造コストが数千から数百万の部品に分散できる高量生産回数では最も費用対効果的です. 低量生産では 道具のコストが高すぎる

3. 信頼する 鋳造 機材 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造 製造

鋳造工場における主な危険は,高温と高圧に関連しています. 労働者は,溶けた金属や熱い表面から重篤な火傷のリスクに直面します. 他 の 危険 に は,動いている 機械 に 傷つく こと,鋭い 鋳物 や 閃光 器具 に 傷つく こと,滑り落ちる こと など が あり ます. 適切な個人保護具 (PPE),厳格な安全プロトコル,そして良い家政管理は,これらのリスクを軽減するために不可欠です.

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——