スタンプ部品のエッジクラック防止:AHSS向けガイド

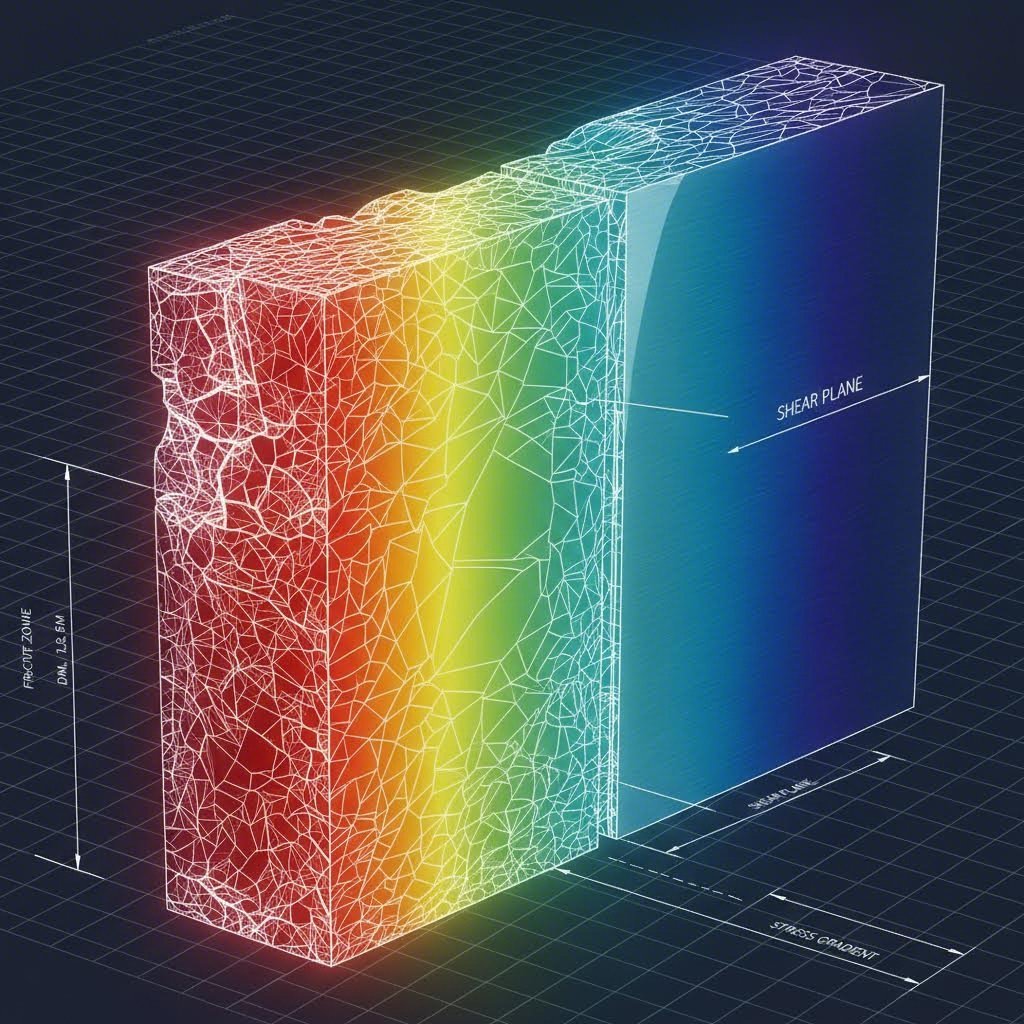

<h2>要点まとめ</h2><p>スタンピング加工品、特に高強度鋼(AHSS)におけるエッジ割れを防止するには、全体的な延性(絞り)ではなく、局所成形性(破断)に注目する視点の転換が必要です。従来の「切断クリアランスは材厚の10%」といった経験則は、複相鋼(DP鋼)などの現代的材料ではしばしば失敗します。これを解決するには、クリアランスの最適化(多くの場合、材厚の15~20%まで拡大)、ISO 16630で検証された穴広げ率(HER)の高い材料の選定、および「メタルゲイナー」のような金型設計戦略を用いてエッジひずみを低減することが必要です。せん断影響領域(SAZ)への対処こそが、エッジ破損を防ぐ最も効果的な方法です。</p><h2>エッジ割れの科学:全体成形性と局所成形性</h2><p>金属スタンピングにおける一般的な誤解として、「引張伸びが大きい=割れにくい」というものがあります。しかし実際には、エッジ割れは<strong>局所成形性</strong>の問題であり、標準的な引張試験で測定される<strong>全体成形性</strong>とは別物です。全体成形性は部品本体の絞り破断のように、ひずみが分散して発生する破壊を支配します。一方、エッジ割れは、切断工程自体によって材料の微細構造が損傷を受けた切断面近傍で発生します。</p><p>パンチがブランクを形成するとき、「せん断影響領域」(SAZ)または加工硬化層が生成されます。この狭い領域では、母材よりも著しく硬く脆くなっています。AHSS級の材料では、この効果がさらに顕著になります。例えば、複相鋼(DP鋼)は、軟質のフェライト母相の中に硬質のマルテンサイト島状組織が分散した構造を持ちます。せん断プロセス中、これらの相間の極端な硬度差により、フェライト-マルテンサイト界面で微小空隙が生成します。</p><p>その後、フランジ加工や穴広げ時にエッジが引き伸ばされると、材料が理論上の延性限界に達する前に、これらの微小空隙が合体してマクロな亀裂へと成長します。したがって、引張降伏値/延性値に基づいてエッジの挙動を予測することは根本的な工学的誤りです。支配的な要因は材料が全体的にどれだけ伸びるかではなく、損傷を受けたエッジが破断伝播前にどれだけ拡張できるか、ということです。</p><h2>切断クリアランスの最適化:10%ルールは終焉</h2><p>長年にわたり、スタンピング金型の標準クリアランスは材厚の10%でした。軟鋼には有効ですが、AHSSではしばしば逆効果となります。高強度材料では狭いクリアランスにより「二次せん断」が発生し、パンチとダイから発生する亀裂が連続して合わないという欠陥が起きます。この不整合により、パンチが残りの材料をせん断しなければならず、ギザギザで高度に加工硬化したエッジと、応力集中源となる二次的な光沢面を形成します。</p><p><a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>などの業界調査による最新データによれば、<strong>エンジニアリングされたクリアランス</strong>が解決策です。多くのDP鋼やCP鋼(Complex Phase鋼)において、クリアランスを<strong>材厚の15~20%</strong>に拡大すると、よりきれいな破断が得られます。広いクリアランスにより上下の破断面が滑らかに合流し、せん断影響領域の深さが最小限に抑えられ、エッジでの硬度上昇も低減されます。</p><p>直感に反するこのアプローチ——ギャップを広げることで品質を向上させる——は、結果として穴広げ率(HER)を大幅に高めます。ただし、バリの高さとのバランスを取る必要があります。広いクリアランスは高いバリを生じる可能性がありますが、エッジ自体の延性はより保たれます。バリが後続の曲げ工程で圧縮側にある場合、きれぎれのせん断面を得られるメリットに比べて、割れのリスクは無視できるほど小さくなります。</p><h2>材料選定:穴広げ率(HER)</h2><p>フランジ穴や引き伸ばされたエッジを持つ部品の材料選定では、<strong>ISO 16630 穴広げ試験</strong>が従来の引張特性を上回る予測の黄金基準です。この試験では、 punched hole を円錐パンチ(頂角60°)で拡張し、板厚貫通の亀裂が現れるまで行い、エッジの延性を直接評価します。</p><p>材料グレードの選択がここでは極めて重要です。DP鋼は強度対コスト比が良いため人気がありますが、硬質マルテンサイトと軟質フェライトの微細構造の不均一性により、エッジ破損が起きやすくなります。<strong>複雑相(CP)鋼</strong>は、エッジに敏感な部品に対して優れた性能を示すことが多いです。CP鋼はベイナイトと析出強化フェライトの母相を用い、より均一な硬度分布を実現します。この均質性により、せん断時の微小空隙の核生成が抑制され、同程度の引張強度を持つDP鋼と比較して、CP鋼は著しく高いHER値を示します。</p><p>さらに、材料の清浄度は必須条件です。<a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>の専門家が指摘するように、介在物や不純物(硫黄や酸化物など)は亀裂の起点となります。介在物含有量を厳密に管理した高品位・清浄な鋼材を指定することで、材料の理論上のHER値が製造現場でも実現可能になります。</p><h2>金型設計および工程技術の解決策</h2><p>冶金学を超えて、幾何学が運命を決めるのです。部品のストレッチフランジが材料の限界を超える場合、プロセスエンジニアはひずみ経路を変更しなければなりません。有効な技術の一つが<strong>メタルゲイナー</strong>の使用です。成形工程中に余分な材料(「ゲイナー」)がフランジに供給されるよう、引き抜き金型やバインダーに余剰材を設計することで、純粋なストレッチ状態を引き抜き-ストレッチの組み合わせに変え、エッジの局所ひずみを大幅に低減できます。</p><p>工具のメンテナンスも同様に重要です。欠けたり鈍ったりした切断刃は、変形領域の体積を増加させ、エッジをさらに硬化させます。AHSSの生産では、定期的な研磨が必須です。また、テーパー付きパンチ(通常は3~6度の屋根型せん断)を使用することで、衝撃荷重を低減し、せん断面の品質を向上できます。</p><p>こうした高度な戦略を実施するには、特別な能力を持つ製造パートナーが必要です。たとえば、<a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>は、大容量プレス(最大600トン)とIATF 16949認証の高精度を活用し、現代自動車用鋼材の厳しい加工範囲に対応しています。迅速な試作から量産まで、AHSSの挙動のニュアンスを理解するスタンピング事業者を利用することで、高コストな金型修正を回避できます。</p><h2>是正措置のまとめ</h2><p>エッジ割れを防止することは、単一の対策では達成できず、材料、クリアランス、形状の3つの主要要素を体系的に調整する必要があります。</p><ul><li><strong>材料:</strong> ISO 16630のHER値が高い材料(例:DP鋼ではなくCP鋼)に切り替え、不純物を厳密に管理する。</li><li><strong>クリアランス:</strong> AHSSではクリアランスを15~20%まで拡大し、きれいな破断面を確保し、せん断影響領域を最小限に抑える。</li><li><strong>形状:</strong> メタルゲイナーを使用してフランジに材料を供給し、パンチは常に鋭利に保つことで過度な加工硬化を防ぐ。</li></ul><section><h2>よくあるご質問</h2><h3>1. スタンピングにおける全体成形性と局所成形性の違いは何ですか?</h3><p>全体成形性とは、材料が大きな面積にわたってひずみを分散させ、絞り(薄肉化)に対して耐える能力のことです。これはn値(加工硬化指数)と関連しています。一方、局所成形性とは、せん断エッジなど特定の応力集中部位での破断に対する抵抗性です。これは穴広げ率(HER)と関連しており、エッジ割れ防止の主な要因となります。</p><h3>2. 切断クリアランスはAHSSのエッジ割れにどのように影響しますか?</h3><p>切断クリアランスはせん断エッジの品質を決定します。AHSSでは不十分なクリアランス(従来の10%など)が二次せん断を引き起こし、ギザギザで脆いエッジ形状となり、簡単に割れます。クリアランスを15~20%に拡大することで、パンチとダイから発生する破断亀裂がきれいに合流し、より滑らかで加工硬化が少なく、延性の高いエッジが得られます。</p><h3>3. ISO 16630 穴広げ試験とは何ですか?</h3><p>ISO 16630は、金属板のエッジ延性を評価するための標準試験法です。サンプルに10mmの穴をあけ(通常クリアランス12%)、円錐パンチで穴を拡張し、板厚貫通の亀裂が現れるまで行います。穴径の増加率(HER)が、材料がエッジ割れに対してどの程度耐えうるかを定量的に示す指標となります。</p><h3>4. なぜ複相鋼(DP鋼)はエッジ割れを起こしやすいのですか?</h3><p>DP鋼は、軟質のフェライト母相の中に硬質のマルテンサイト島状組織が分散した微細構造を持っています。せん断中、これらの相間の硬度差により非常に大きな応力集中が生じ、相境界で微小空隙が形成されます。これらの空隙がエッジを弱め、後続の成形工程中に割れが発生しやすくなります。</p><h3>5. 金型設計におけるメタルゲイナーとは何ですか?</h3><p>メタルゲイナーとは、金型設計のアドバンダムまたはバインダー領域に追加される幾何学的特徴です。特定のエリアに余分な材料長さを提供します。成形またはフランジ工程中、この余分な材料が部品に流れ込み、エッジでのストレッチ量を減少させます。これにより局所ひずみが低減され、エッジが破断限界に達するのを防ぎます。</p></section>

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——