ドアヒンジメタルスタンピング:工程、材料、調達戦略

要点まとめ

ドアヒンジの金属プレス加工 は、耐久性があり、一貫性のあるハードウェアを大量生産するための高精度な製造プロセスです。 プログレッシブダイスタンピング プログレッシブダイを使用することで、メーカーはコイル状の板材(鋼、ステンレス、真鍮)を一度の連続工程で、狭い公差(通常±0.003インチ以内)を持つ完成品のヒンジに変換できます。この方法は鋳造や切削加工と比較して優れた効率性を提供するため、住宅、商業施設、自動車用途における業界標準となっています。調達担当者やエンジニアにとって、素材選定、ノックル巻き加工のメカニズム、仕上げ処理オプションに関する詳細を理解することは、高品質部品の調達において極めて重要です。

製造プロセス:プログレッシブダイプレス加工

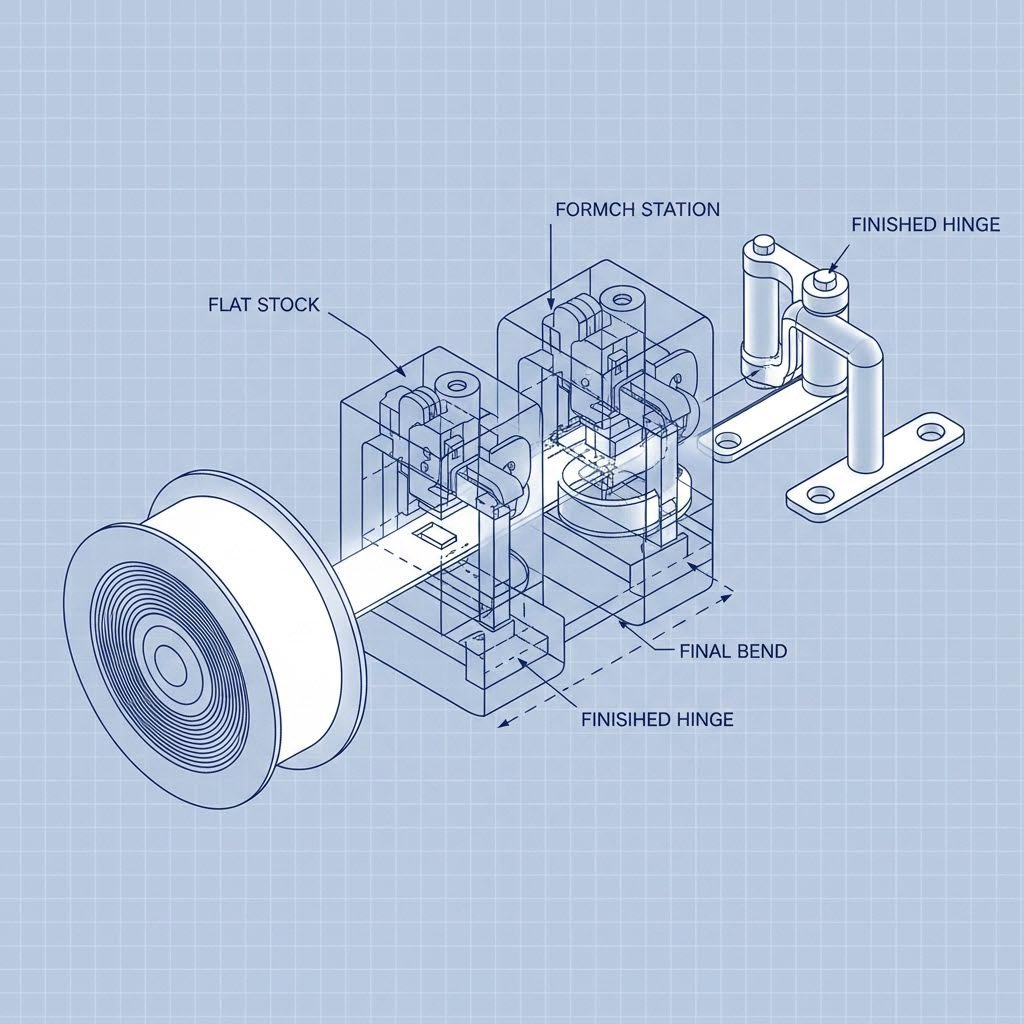

大量生産向けには、プログレッシブダイスタンピングがヒンジ製造における効率の頂点を示しています。単一工程のスタンピングとは異なり、複数の取り扱い工程を必要とせずに、プログレッシブダイは金属ストリップがプレスを通って移動する際に一連の加工を連続して行います。この方法は、 カスタム連続ヒンジの製造 において、数千個ものユニット間で一貫性が絶対に必要な場合に特に重要です。

このプロセスは通常、正確な順序に従います:

- 給餌: 金属コイルが所定の速度でプレスに供給されます。

- ピアッシングおよびブランキング: パンチによりネジ穴が開けられ、ヒンジリーフの外周形状が切断されます。

- 形作り・曲げ: 平らな金属板が曲げられて、オフセットリーフや特定の建築的特徴が形成されます。

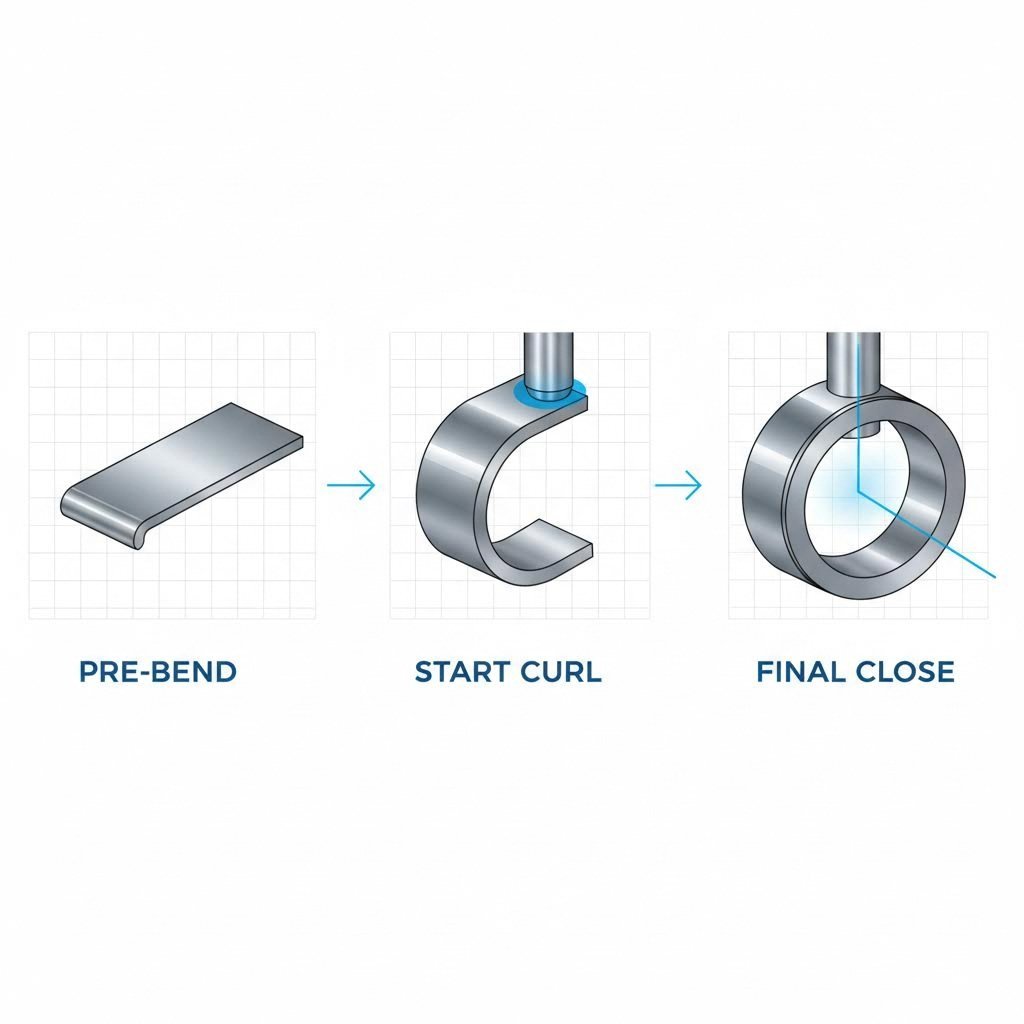

- ナックルカーリング: これはヒンジにとって最も重要な工程です。金属がローリングされて、ピンを収容する中空のナックルを形成します。ナックルが完全に円形で、正確に整列していることを保証するため、精密な金型が必要です。

転送ダイ打ち抜きやレーザー切断(多くの場合、 プロトタイプのカスタム製作 に使用される)などの単純な方法は小ロット向けに柔軟性を提供する一方で、プログレッシブ打ち抜きはスピードにおいて比類ありません。これにより人件費とサイクルタイムが大幅に削減され、二次加工が最小限ですむ完成品部品を供給できます。

打ち抜きヒンジのための材料選定

適切な材料を選ぶことは、機械的強度、耐食性、コストのバランスを取ることです。打ち抜き工程はさまざまな金属に対応していますが、用途環境によって最適な材料が決まります。

一般的な打ち抜き用材料

| 材質 | 耐久性 | 腐食に強い | 最適な用途 |

|---|---|---|---|

| 冷間圧延鋼板(CRS) | 高い | 低い(仕上げ処理が必要) | 標準的な室内ドア、頑丈な産業用ゲート。 |

| ステンレス鋼(304) | 高い | 高い | 台所、浴室、医療環境。 |

| ステンレス鋼 (316) | 高い | 素晴らしい | 海環境 沿岸外壁 化学工場 |

| 真鍮 | 中 | 中等 (天然パチナ) | 装飾家具 建築遺産の修復 |

| アルミニウム | 低~中程度 | 高度 (自然に酸化する) | 軽量キャビネット,航空宇宙アプリケーション |

冷式ロール鋼は,形状化可能性と低コストにより,産業の仕事馬ですが,を防ぐために塗装が必要です. 逆に,不鋼は固有の保護を提供していますが,より高い強度のためにより大きなトナージュプレスを必要とします.

設計・工学ガイドライン

製造可能性 (DFM) と制御コストを確保するために,エンジニアは金属スタンププロセスに固有の特定の設計制約を遵守する必要があります. この規則を無視すると 道具が磨き合ったり 部品が故障したり 高額な副業が 起こるかもしれません

主な仕様は以下の通りです。

- 許容範囲: 精密スタンプは,狭い許容度を達成できます. 製造業者の中には, 0.05mmから0.15mm 材料の厚さによって異なります

- 穴の配置: 標準的な親指のルールは,穴と部品の縁の間の距離を材料厚さの2Tの2倍以上に保つことです. 穴を開ける時に 毛穴が突起したり 裂かれたりしないようにします

- 腕の関節比: 巻きの直径は,ローリング過程で金属粒構造が裂けないように材料の厚さに比例しなければならない.

- 曲げ半径: 鋭い角はストレスを集中させる. 設計者は,折れを防ぐために,材料のグレードに一致する最小の曲がり半径を指定する必要があります.

仕上げと組立オプション

プリントされた原材料は 完成品とはめったにありません ドアヒンジの機能と耐久性は スタンプ後の処理に大きく依存します

表面処理

炭素鋼のハンジンは酸化しやすいので,塗装は不可欠です. 亜鉛メッキ 基本耐腐蝕性に関する業界標準であり,しばしばクロマート変換コーティングで補完されます. 高級建築用ヒンジでは 粉体塗装 , 電気磨き (ステンレス鋼用)または PVDコーティング (装飾仕上げ用)は、優れた耐久性と美観を提供します。

組み立て技術

組立工程では、ピンを丸めたナックル部分に挿入します。これは以下の方法で行われます:

- スタンキング: ピンの端部を変形させ、抜け出さないようにする方法。

- 紡糸: ピンにリベット状の頭部を作り出すこと。

- 溶接: 安全ヒンジのために、ピンを一方のリーフに溶着すること。

- 潤滑: 高サイクルヒンジには、数十年にわたるスムーズな作動を保証するために、組立時にグリースまたは油を含浸させたブッシュを挿入する必要がある場合があります。

調達ガイド:製造業者の選定

スタンピングパートナーの選定は、単価の比較を超えた検討が必要です。調達チームは、サプライヤーのエンジニアリング能力、品質認証、拡張性を評価しなければなりません。信頼できるパートナーの重要な指標には、何百万回もの使用サイクルでも一貫した品質を確保するための社内金型メンテナンス体制やISO 9001などの認証取得が含まれます。

自動車や重機産業など、厳しい品質基準が求められるプロジェクトでは、試作段階から量産段階への移行におけるギャップを埋めることこそが、よくある課題です。 シャオイ金属技術 この移行に特化しており、IATF 16949認証を取得した高精度技術と最大600トンまでのプレス能力を活用しています。迅速なプロトタイプ製作からグローバルOEM基準に準拠した大量生産まで、重要なコンポーネント向けの包括的なエンジニアリングサービスを提供します。

サプライヤーを選定する際は、最大プレストン数、ベッドサイズ、品質管理プロトコル(腐食耐性のための塩水噴霧試験など)を詳細に記載した能力説明書の提出を求めてください。透明性のあるサプライヤーは、金型メンテナンスプログラムや材料調達ルートに関する質問を歓迎するでしょう。

ヒンジ調達の最適化

成功した ドアヒンジの金属プレス加工 調達には、材料の特性、公差要件、量産経済性の間のトレードオフを明確に理解することが不可欠です。量産にはプログレッシブダイスタンピング、試作にはレーザー切断といった適切な製造工程を指定し、DFMガイドラインに従うことで、バイヤーは厳しい性能基準を満たす高品質部品を確保できます。長期的なサプライチェーンの安定性を確保するため、金型技術および品質管理プロセスにおいて透明性を持つメーカーを優先してください。

よく 聞かれる 質問

1. メタルスタンピングとプレス加工の違いは何ですか?

しばしば同義語として使われますが、「スタンピング」は一般的にパンチング、ブランキング、ベンディングなどの工程を含む、ダイを使用して金属を成形する広範なプロセスを指します。「プレス加工」は、金属成形のために力または圧力を加える行為を特に指す場合が多いです。ヒンジ製造の文脈では、スタンピングは一連の生産工程全体を包括的に表す用語です。

2. メタルスタンピングの4つの種類は何ですか。

主な4種類は、 プログレッシブダイスタンピング (連続自動プロセス) トランスファー押出成形 (部品が機械的に各工程間を移動する方式) 深絞りスタンピング (カップ状の形状を成形するもの)および マイクロ/ミニチュアスタンピング (小型で精密な電子部品用)。ヒンジは、進行形ダイまたはトランスファーダイによって作られることが最も一般的です。

3. メタルスタンピングの難易度はどのくらいですか。

「硬さ」または必要な力は、材料のせん断強度と板厚によって異なります。ステンレス鋼のスタンピングは、アルミニウムや真鍮よりもはるかに大きなトン数とより硬い工具鋼製の金型を必要とします。メーカーは、金型の破損を防ぐため、切断線の総長と材料の特性に基づいて必要なプレス力を(トン数で)計算します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——