ダイクッション機能:プレス成形における精密制御

要点まとめ

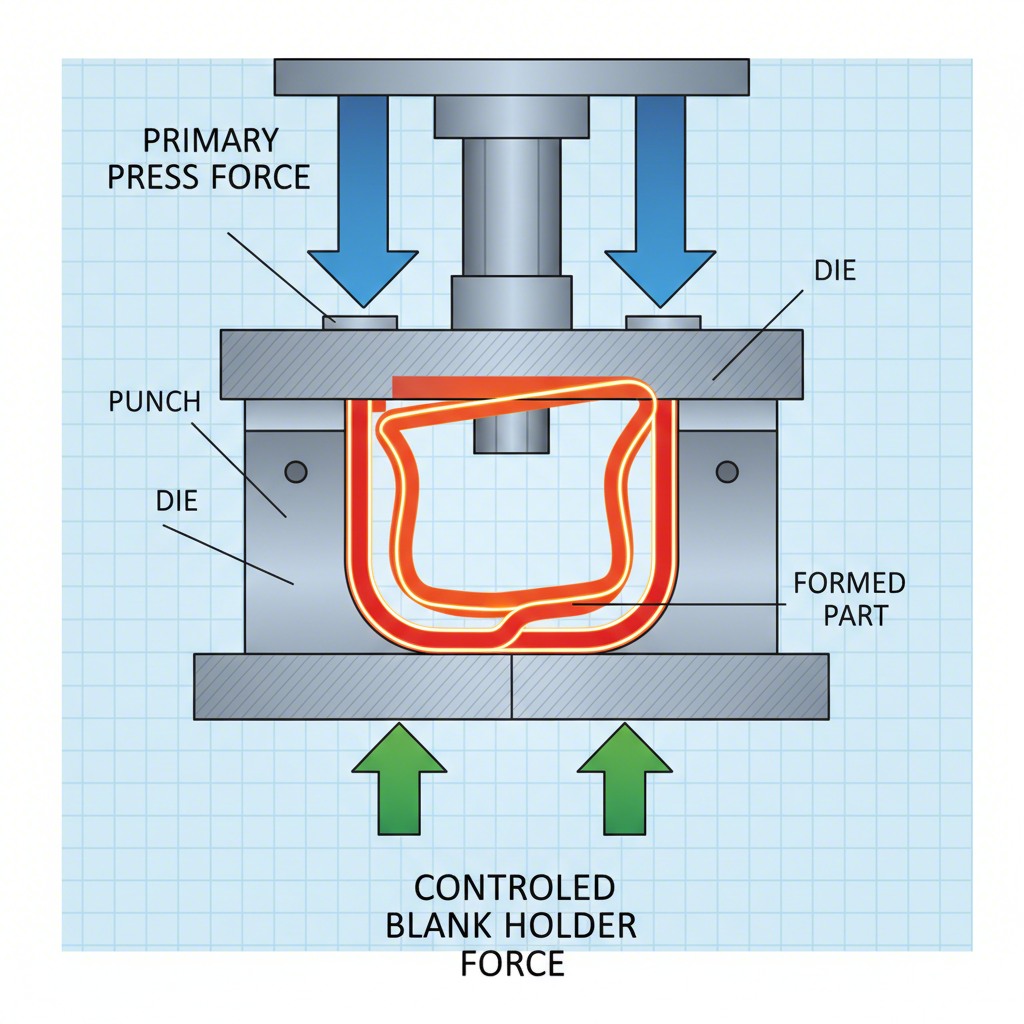

プレス成形におけるダイクッションの主な機能は、被加工材に柔軟かつ制御された反力(通常はブランクホルダ力と呼ばれる)を加えることです。この正確な力の制御は、特に深絞りなどの成形工程において材料の流動を管理するために極めて重要です。ダイクッションは材料を適切に保持することで、しわや裂け、破断といった一般的な欠陥を防止し、高品質な完成品とより安定した工程を実現します。

ダイクッションの基本機能と重要性の理解

ダイクッションは動力プレスにおける重要な構成部品であり、通常はプレス台盤またはランに組み込まれた油圧式、空気圧式、またはサーボ機械式のシステムです。その基本的な目的は、成形サイクル中に被加工物に対して制御され調整可能な反力を発生させることです。この力はブランクホルダ力と呼ばれ、プレスがストロークする際にシート金属のブランクを上型とブランクホルダの間に確実に固定し、ダイキャビティ内に滑らかかつ均一に材料が流入するようにします。このような制御がなければ、材料は座屈したり不均等に伸びたりして、高価な欠陥が生じる可能性があります。

ダイクッションの重要性は、過去の信頼性の低い方法と比較すると明確になります。従来、プレス金型はコイルばねやガススプリングなどの部品に依存してブランク保持力を得ていました。しかし、これらのシステムはしばしば性能が不安定でした。専門家によると、 N2-Tech ばねごとにわずかな差異があるだけでも、成形プロセスにずれが生じ、しわや破断、その他の形状欠陥を引き起こす可能性があります。ダイクッションは統一的で調整可能なシステムであるため、工具設計、サイクル時間、温度変動に関係なく安定した再現性のある力の曲線を提供し、このような制限を克服します。

材料の流れをこのように正確に制御できることが、複雑な成形作業においてダイクッションを不可欠なものにしています。深絞りなどの工程では、材料は大きな引っ張りと変形を受けます。ダイクッションは、ブランクのフランジ部分にしわが寄らない程度に適切な力を加えながらも、材料が金型へと絞り込まれることを可能にします。力が弱すぎるとしわができ、強すぎると材料の流れが制限され、部品が破断または亀裂する原因になります。この力をオペレーターが微調整できるため、ダイクッションは直接的に部品品質の向上、歩留まりロスの低減、および工具寿命の延長に貢献します。

ダイクッションシステムの種類:油圧式、空気圧式、サーボ機械式

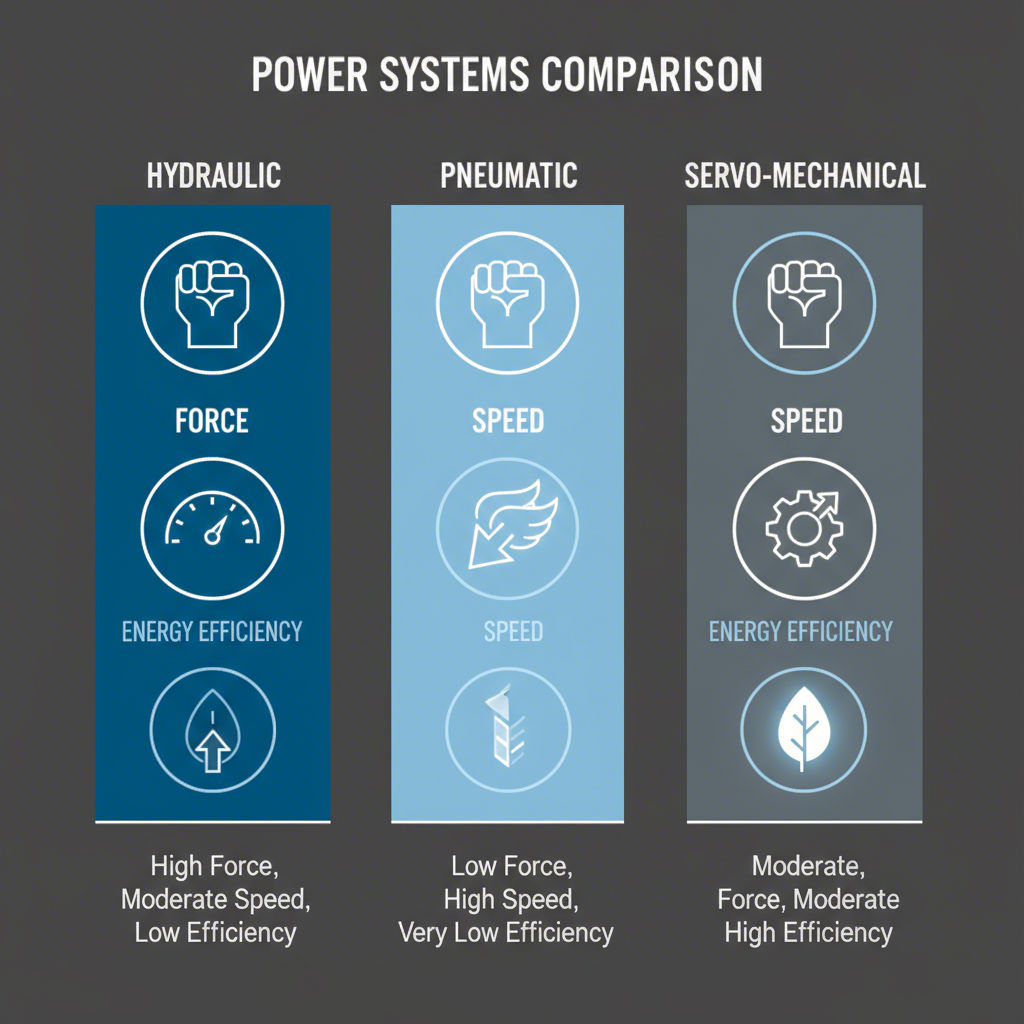

ダイクッションは万人に共通のソリューションではなく、それぞれが異なる用途に適した特徴を持ついくつかの異なるタイプがあります。最も一般的なシステムには、油圧式、空気圧式、およびより新しいサーボ機械式設計があります。それらの違いを理解することは、特定の材料、部品の複雑さ、生産要求に応じてプレス成形作業を最適化する上で極めて重要です。

油圧式ダイクッション は、特に重負荷用途で最も普及しているタイプです。比例制御バルブによって制御された油圧 fluid を使用して、非常に高い力を高精度で発生させます。業界をリードする企業が詳述しているように、現代の油圧システムでは、プログラマブルな力のプロファイルが可能であり、ブランクホルダーの保持力(押さえ力)を引き抜き行程中に部品の形状変化に応じて変化させることができます。この高度な制御性は、高張力鋼材や複雑な自動車部品を成形する上で極めて重要です。 製造業者 現代の油圧システムでは、プログラム可能な力のプロファイルが可能であり、ブランクホルダの加圧力を引き抜き行程中に部品の形状変化に応じて変化させることができます。このような制御レベルは、高張力鋼材や複雑な自動車部品を成形する上で極めて重要です。

空気圧ダイクッション は圧縮空気を利用して力を発生させます。一般的に油圧式と比べて構造がシンプルで費用も低く、力の要求が小さく、精度がそれほど厳しくない軽負荷用途に適しています。空気の圧縮性のため、油圧システムに比べて制御精度は低めですが、速度性能は良好です。

サーボ機械式ダイクッション は「e-クッション」と呼ばれることもあり、この技術における最新の進化形です。これらのシステムでは、油圧または空気圧部品の代わりに電動サーボモーターとラックアンドピニオン機構などの機械式アクチュエータを使用します。革新を続ける Fagor Arrasate e-クッションは、制御性、速度、エネルギー効率の面で最も高いレベルを提供します。先進的な材料におけるスプリングバックの制御に役立つ、プレススライドの上昇時にも保持力を発揮する機能さえ備えています。初期投資は高額ですが、消費電力とメンテナンスの削減により、投資回収期間が短くなる可能性があります。

これらの違いを明確にするために、以下の表に直接比較を示します。

| 特徴 | 油圧クッション | 空気クッション | サーボ機械式(E-クッション) |

|---|---|---|---|

| 力の制御 | 高精度で正確。プログラム可能なプロファイルに対応 | 中程度。精度はやや低い | 最高の精度。動的制御が可能 |

| エネルギー効率 | 中程度。高度なシステムで改善可能 | 低~中程度 | 非常に高い。回生機能を備える |

| 速度 | 良好。事前加速が可能 | 良好 | 非常に高く、かつ高い制御性 |

| 費用 | 中程度から高程度 | 低 | 初期投資が高く |

| 理想的な用途 | 耐久性の高い深絞り加工、複雑な部品 | 軽負荷成形、シンプルな部品 | 高速生産、先進材料、省エネルギー運転 |

深絞り加工におけるダイクッションの重要な役割

ダイクッションは多くのプレス成形工程で有益ですが、深絞り加工では成功のために不可欠です。自動車のボディパネル、シンク、複雑なハウジングなどの部品製造に用いられるこの工程では、平板の金属ブランクを三次元形状に引き伸ばします。材料は極めて大きな変形を受け、ダイへの材料の流入を正確に制御しない場合、ほぼ確実に失敗します。

深絞り加工のメカニズムは、クッションの重要性を際立たせています。プレスのパンチが板をダイの空洞内に押し込む際、板の外側部分(フランジと呼ばれる)が内側に滑り込むことが必要です。ダイクッションの機能は、このフランジに正確に調整されたブランクホルダ力(保持力)を加えることです。この力は非常に繊細なバランスが求められます。すなわち、フランジ内の圧縮応力によってしわが生じるのを防ぐのに十分な強さを持ちながらも、過度の引張応力によって材料が破断しないよう、材料が滑らかに流動できるほど適度な弱さも必要です。そのため、「 Pressmachine-World.com 」などの情報源では、深絞り加工におけるクッションの必要性を強調しています。

現代のダイクッションは、複雑な絞り加工に特に有利なプログラマブルな加圧プロファイルを提供します。必要な保持力は、ストローク全体で一定ではなく、絞り開始時にしわの発生を防ぐために大きな力が必要で、絞りが深まるにつれて破断を防ぐために力を徐々に減少させる場合があります。高度なクッションは、このような複雑な力の変化を高い再現性で実行でき、最初の部品から最後の部品まで安定した品質を保証します。

このレベルの精度は、深絞り部品が厳しい寸法公差を満たさなければならない自動車産業などの分野で極めて重要です。この分野を専門とする企業は、こうした結果を達成するために高度なプレス技術に依存しています。たとえば、 Shaoyi (Ningbo) Metal Technology Co., Ltd. などのカスタム自動車用スタンピング金型のサプライヤーは、OEMやティア1サプライヤー向けに高品質な部品を製造するための高度なプロセスを活用しており、このような成果は多くの場合、現代のダイクッションシステムが提供する精密な制御によって可能になっています。

高度な機能と最新のダイクッション技術

現代のダイクッションシステムは、単なる圧力パッドの域をはるかに超えて進化してきました。現在のシステムは高度にプログラム可能なメカトロニクスシステムであり、成形プロセスに対する操作者の制御性をかつてないほど高める多様な高度機能を備えています。これらの革新は、高張力鋼やアルミニウムといった加工が難しい材料を扱う場合や、現代の製造工程で要求される厳しい公差を達成する上で極めて重要です。

最も重要な進歩の一つは、クッションサイクル全体をプログラムできるようになったことです。The Fabricatorによる詳細な分析で述べられているように、現代のクッション作動はそれぞれ独立して制御可能ないくつかの主要な段階に分けることができます。これには、衝撃直前にプレススライドの速度とクッションの移動速度を一致させるプリアクセラレーション(事前加速)が含まれます。この機能によりショックが最小限に抑えられ、金型およびプレス装置自体のノイズや摩耗を低減します。その後、必要なブランクホルダー力まで急速に圧力を上昇させます。

成形工程中、力はパンチが下降するにつれて変化する多段階のプロファイルとしてプログラム可能である。さらに、ストロークの下死点(BDC)で引き下げ機能を備えたシステムもある。この短時間の下方移動により、プレススライドが後退を開始する際にクッションの反発によって製品が損傷するのを防ぐ。最後に、上昇行程は自動化のための特定の取り出し位置まで製品を持ち上げるように制御され、次のサイクルの開始位置に戻る。

もう一つの重要な進展は、モジュール化と多点制御です。単一の大きなダイクッションではなく、複数の独立制御可能なシリンダーモジュールからシステムを構成できます。これにより、金型にわたって力の分布をカスタマイズすることが可能になります。オペレーターはブランクホルダーの特定の角や領域に対してより多くまたは少ない力を加えることができ、非対称または特殊な形状の部品における材料の流れの問題を修正する強力な手段となります。この多点圧力制御は、複雑な部品の生産を最適化し、新しい金型の試作時間を最小限に抑えるために不可欠です。

よく 聞かれる 質問

1. ダイクッションとは何ですか?

ダイクッションはプレス機械の一部であり、通常は油圧、空気圧、またはサーボ電動システムによって駆動され、プレス台盤に設置されています。その機能は、成形加工中にブランクホルダーに対して制御可能な上向きの力(反力)を提供することです。この制御された力は、板金材が金型にスムーズに流入するように調整するために不可欠であり、特に深絞り加工においてしわや裂けなどの欠陥を防ぐ役目を果たします。

2. プレス機械におけるクッション圧力とは何ですか?

クッション圧力とは、ダイクッションシステムが発生させる力のことを指します。この圧力は調整可能で、プレスストロークの過程で変化させることもでき、プログラム設定が可能な場合があります。板金成形においては重要なパラメータであり、ブランクホルダー部における摩擦および材料の流れを直接制御します。適切なクッション圧力を設定することで、製品が所望の形状に成形され、欠陥の発生を防ぐことができます。

3. プレス金型におけるダイとは何ですか?

プレス金型において、ダイは被加工材を成形するための専用の工具です。通常、雄型(パンチ)と雌型(ダイキャビティまたはダイブロック)から構成されます。板金材はこれらの部品の間に配置され、プレス機が閉じる際にパンチが金属をダイキャビティ内に押し込み、部品に最終的な形状を与えます。ダイクッションはダイと連動して動作し、成形プロセスを制御します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——