自動車用ダイカストオイルパンの技術ガイド

要点まとめ

ダイカストは、自動車用エンジン向けに高精度で耐久性があり、複雑な形状のアルミニウムオイルパンを製造するための高圧成形プロセスです。この方法には、鋼材と比較して優れた放熱性や高い強度対重量比といった利点に加え、冷却フィンや内部バッフルなど複雑な設計構造を一体成形できる柔軟性があります。エンジニアや調達担当管理者にとって、ダイカスト製アルミニウムオイルパンを選択することは、エンジン性能と耐久性の向上への投資を意味します。

自動車用オイルパンのダイカスト工程

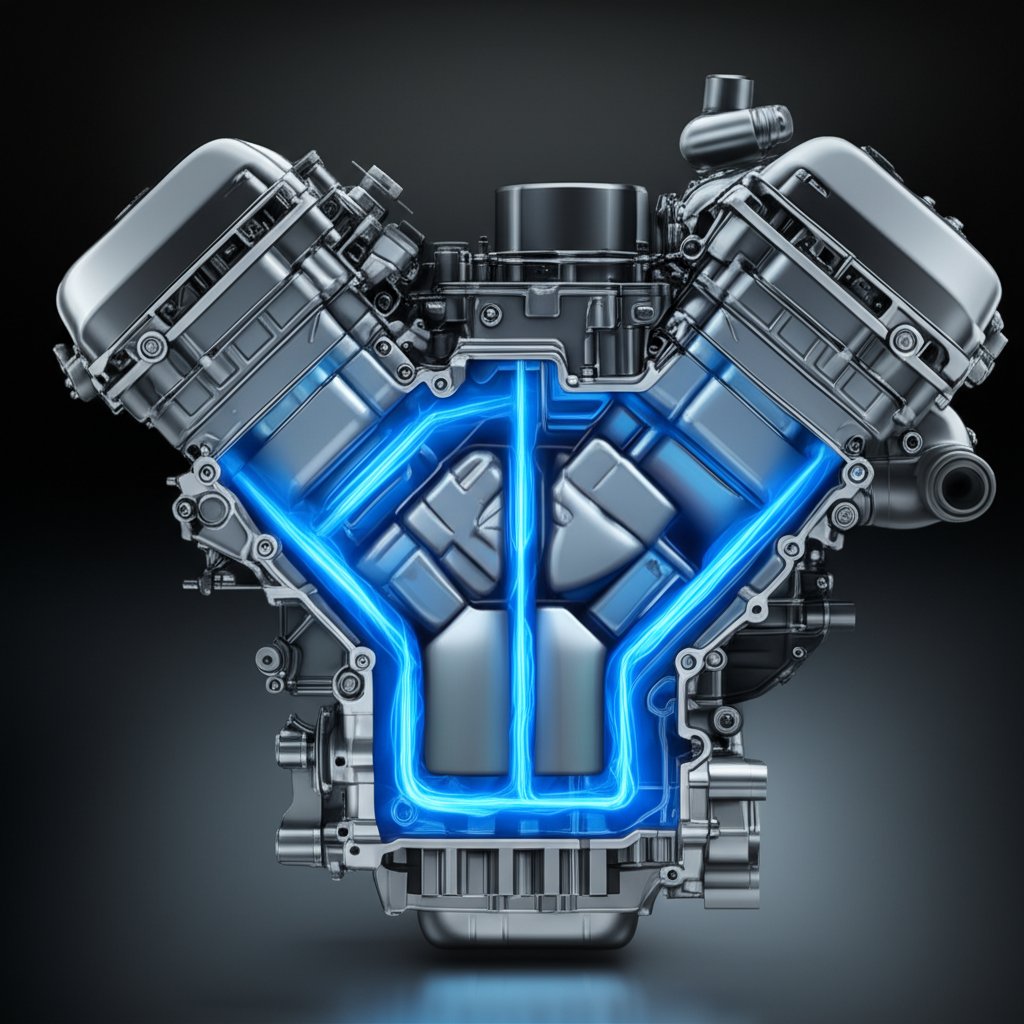

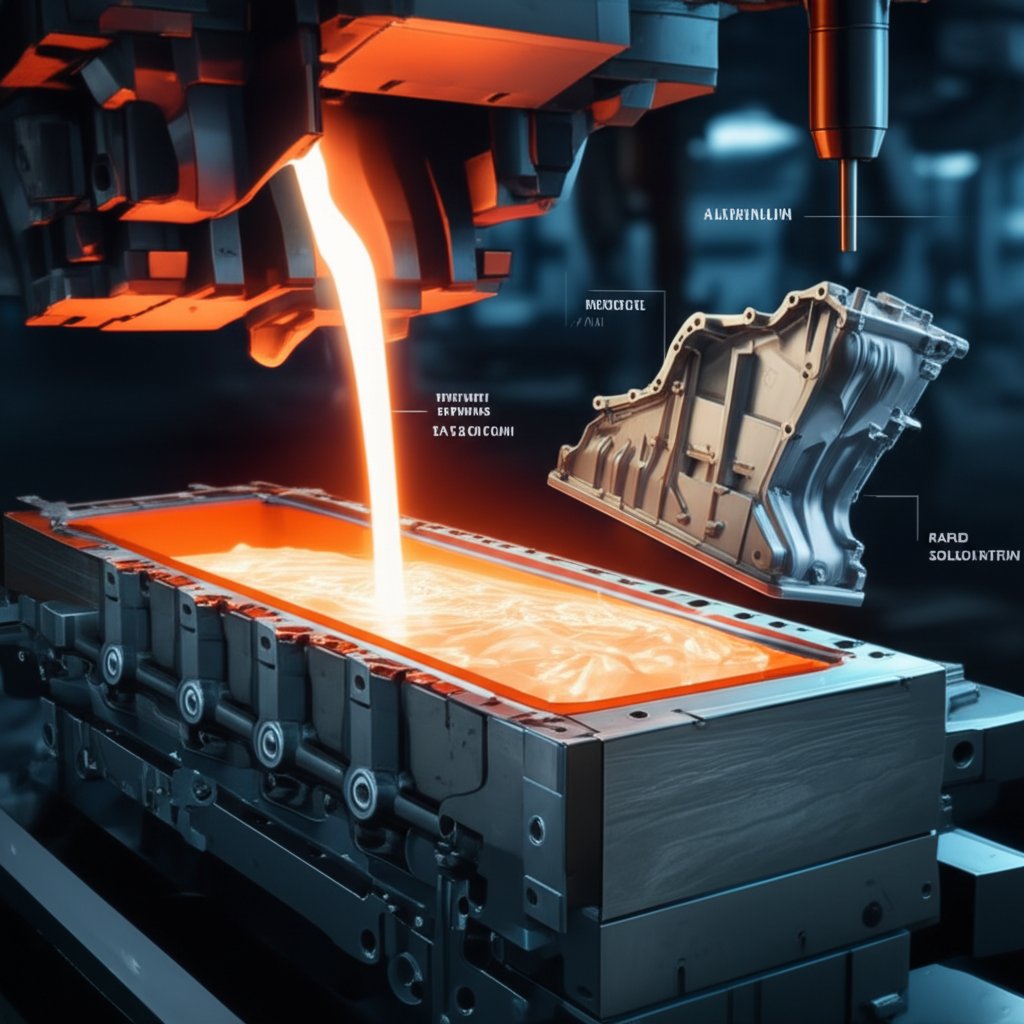

エンジンオイルパンの製造は、エンジンの信頼性と性能に直接影響を与える重要な工程です。ダイカスト法は高品質なアルミニウム製オイルパンを生産する主要な方法として登場しました。このプロセスでは、ADC12などの溶融アルミニウム合金を、硬化鋼製の金型(ダイ)内に極めて高い圧力で注入します。この高圧により、溶融金属が金型の細部まで確実に充填され、優れた表面仕上げ、狭い寸法公差、および大量生産時における一貫した品質を持つ部品が得られます。

ダイカストの精度により、他の方法では困難または不可能な複雑な形状を形成できます。例えば、3mmから28mmまで変化する肉厚を持つ425x342x134mmといった特定の寸法も、Prodiecastingのようなメーカーが指摘しているように、一貫して生産可能です。 Prodiecasting この機能により、放熱性を高めるための冷却フィン、オイル流動性を向上させるための内部流路の最適化、フィルターやセンサー用の取り付けボスなど、すべてを単一の統合部品に組み込むことが可能になります。

アルミニウム製オイルパンの製造工程を選定する際には、利用可能な手法を比較することが不可欠です。それぞれの方法は、生産数量、予算、性能要件に応じて明確な利点を持っています。ダイカスト法は、一般的に砂型鋳造や重力金型鋳造と比較されます。

| 鋳造プロセス | 利点 | 欠点 | 最適な用途 |

|---|---|---|---|

| 高圧ダイカスト | 高効率、優れた表面仕上げ、厳しい公差、複雑な形状への対応。 | 初期金型コストが高くなること、管理が不十分な場合に気孔が発生する可能性があること。 | 精度が要求される標準化された部品の大量生産。 |

| 砂型鋳造 | 金型コストが低く、大型部品に対する設計自由度が高く、使用材料の選択肢が広い。 | 寸法精度が低い、表面仕上げが粗い、生産速度が遅い。 | 初期コストが主な関心事となるプロトタイプや小ロット生産。 |

| 重力ダイカスト | 優れた機械的特性、良好な表面仕上げ、中容量向けにコスト効果が高い。 | 金型費用は中程度。非常に複雑な設計には不向き。 | 材料の強度と品質が重要な中容量注文向け。 |

鋳造の専門家が詳細を説明しているように Dongrun Casting 、選択はプロジェクトの規模に大きく依存する。砂型鋳造は試作に適している一方で、高圧ダイカストは自動車業界における大量生産において、そのスピード、精度、再現性から明確な選択肢となる。

ダイカスト製アルミニウムオイルパンの主な利点

ダイカスト製アルミニウムオイルパンは、従来のプレス鋼板製や鋳鉄製オイルパンに比べて多くの利点を提供しており、高性能車および標準的な自動車用途の両方で好まれる選択肢となっています。これらの利点は、アルミニウム合金の特有の性質とダイカスト工程の精度に由来しています。その結果、単にオイルを保持するだけでなく、エンジン全体の健全性と効率性に積極的に寄与する部品が得られます。

最も重要な利点の一つは、ダイカストアルミニウムが本来持つ強度と振動吸収特性です。ダイカストアルミニウムは固有の強度を持ち、ブロックの剛性を高めつつ、エンジン振動を効果的に抑制する堅牢な構造を提供します。これにより、よりスムーズな運転が実現し、機械的応力が低減されます。さらに、ダイカスト工程によって精密に加工されたシール面は、エンジンブロックとの間で優れた完全密閉状態を実現します。これは、経年で歪みやすいプレス鋼板製オイルパンにおいてよく見られる故障ポイントです。

ダイカストアルミニウム製オイルパンを選ぶことによる主な性能上の利点は以下の通りです:

- 優れた放熱性: アルミニウムは非常に高い熱伝導性を持つため、鋼よりも効果的にエンジンオイルからの熱を逃がすことができます。多くの設計では外側にフィンが設けられており、表面積を増加させることで冷却効果をさらに高め、オイル温度を最適な状態に保つのに貢献しています。

- 自由度の高い設計と複雑形状の実現: ダイカストはスタンピングや溶接の制約を受けない「白紙からの設計」を可能にします。これにより、オイル容量を増やしたり、激しい運転操作中にオイル供給不足を防ぐための内部バッフルを設けたり、その他の機能を統合したオイルパンの作成が可能になります。

- 軽量化設計: アルミニウムは鋼鉄や鉄よりもはるかに軽量であり、車両全体の重量削減に貢献します。これは、燃費と性能を向上させる現代の車両設計において極めて重要な要素です。

- オイル流動性の向上: ダイカスト工程では滑らかな内面を実現できるため、オイルがスクイーズチューブやドレンに向かってよりスムーズに流れるようになり、一貫した潤滑およびオイル交換時のより完全な排出を確保できます。

- 耐腐食性: アルミニウムは自然に錆びや腐食に強い性質があるため、ダイカスト製オイルパンは非常に耐久性が高く、過酷な使用環境や道路塩類がよく使用される地域において特に優れた寿命を発揮します。

ダイカストはオイルパンなどの部品にとって最適ですが、他の自動車部品には異なる製造技術が不可欠です。例えば、コンロッドやサスペンション部品など、極端な応力がかかる高強度部品は、よく鍛造に依存しています。この分野に特化した企業である シャオイ (寧波) メタルテクノロジー は、高精度の自動車用鍛造部品を提供しており、自動車産業を支える多様な製造エコシステムを示しています。これは、安全性と性能を確保するために、各特定の用途に適したプロセスを選択することの重要性を強調しています。

設計、材料、およびカスタマイズ機能

ダイカストオイルパンの技術仕様は、現代のエンジンが要求する厳しい条件を満たす上で極めて重要です。材料の選定、設計上の特徴、およびカスタマイズ可能なオプションは、開発プロセスにおいてエンジニアが検討すべき主な要素です。最も一般的に使用される材料はADC12などのアルミニウム合金であり、これは成形性、機械的強度、熱伝導性の優れたバランスを持つAl-Si-Cu合金として知られています。

ダイカストによる設計の柔軟性は大きな利点です。製造業者は、パンの構造に直接さまざまな機能を統合できます。例えば、フィン付きデザインは外表面積を増加させ、エンジンオイルのヒートシンクとしての性能を大幅に向上させるため、よく採用される機能です。その他のカスタム機能としては、高性能車両が高G力走行中にオイルの揺動を制御するための内部バッフルやトラップドアがあり、オイルピックアップが常にオイル供給されるようにします。また、平らな底面を持つパンを設計できるため、より完全にドレナージが可能になり、オイル交換時により多くの不純物を除去できます。

カスタマイズは、自動車メーカーとダイカスト製造業者の間のB2B関係における核心的な要素です。以下のようなサプライヤーとの連携が重要です。 DSW Diecasting クライアントの特定のニーズに応じたオイルパンを製造するために、カスタムダイツールの設計・製作に特化しています。この共同作業では、製造性を最適化するための部品設計の改善、欠陥を防ぐための均一な肉厚の確保、冷却チャンネルや取り付けポイントの戦略的配置を行います。最終的な目標は、エンジン構造に完全に適合し、最適な性能、信頼性、保守性を提供する特注部品を生産することです。

よく 聞かれる 質問

1. ダイカスト式のオイルパンは良いのか悪いのか?

ダイカストアルミ製オイルパンは、パフォーマンス重視の用途や現代の自動車用途において非常に優れていると広く認識されています。主な利点には、高圧鋳造プロセスによる優れた耐久性、鋼板製との比較で優れた放熱性、軽量性、および一体型の機能を持つ複雑な形状への成形が可能であることが含まれます。ただし、打ち抜き鋼板製のものに比べて脆性が高く、強い衝撃で割れる可能性がある一方、鋼板製はへこむだけであることが多いという点があります。

2. オイルパンに最適な素材は何ですか?

最適な素材は、特定の用途や重視するポイントによって異なります。アルミニウムは通常ダイカスト製で、軽量化と効率的な放熱が重要なパフォーマンス用途に最適です。また、優れた設計自由度も特長です。鋼材は高い耐久性、衝撃に対する強さ、および低めの製造コストが評価されており、多くの標準的な乗用車で採用されています。素材の選択には、性能上の利点と堅牢性の間でのトレードオフが伴います。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——