アルミニウム押出成形品のインターロッキング設計の習得

アルミニウム押出成形品のインターロッキング設計の習得

要点まとめ

嵌合式アルミ押出プロファイルの効果的な設計は、適切なジョイント形状の選定と正確な寸法公差の維持にかかっています。スナップフィット、鳩尾( dovetail )、嵌合接合部などの一体型構造を設計することで、従来のファスナーに頼らずに強固で安定したアセンブリを構築できます。成功するには、材料特性、肉厚の均一性、およびプロファイル形状が生産性や組立効率に与える影響について深く理解していることが必要です。

嵌合式押出成形設計の基本原理

嵌め合い式のアルミ押出成形品を設計することは、部品間の洗練された強固で効率的な接続を実現するための戦略的なアプローチです。外付けのファスナーまたは溶接を必要とする単純な切り合わせ継手とは異なり、嵌め合い式の断面形状は一体化された係合構造を持ち、直接的に接続できるようにします。この方法により、組立が簡素化され、部品表(BOM)が削減され、最終製品の構造的強度が高まることがよくあります。その基本原理は、押出成形プロセス自体を利用して、構造的役割と接続機能の両方を果たす複雑な断面形状を作り出すことです。

アルミ押出成形プロセスの汎用性により、さまざまな種類の継手を製作でき、それぞれ異なる用途や性能要件に適しています。これらの継手は、組立方法およびそれが永久的か取り外し可能な接続かによって大別されます。こうした基本的なタイプを理解することは、設計においてそれらの潜在能力を最大限に活用するための第一歩です。

一般的なジョイントの形状とその力学

製品設計でよく使用される、いくつかの主要な係合ジョイントがあり、それぞれに特徴的な機械的性質があります。特に重要なものの例を以下に示します:

- スナップフィットジョイント: スナップロックジョイントとも呼ばれ、迅速かつしばしば永久的に組み立てるために設計されています。アルミニウムの弾性特性を利用して、挿入時に柔軟な構造(例えばバーブやクリップ)が変形し、その後元の形状に戻ることで2つのプロファイルを固定します。この方法は組立時間を短縮でき、追加のハードウェアが不要になるため非常に優れています。

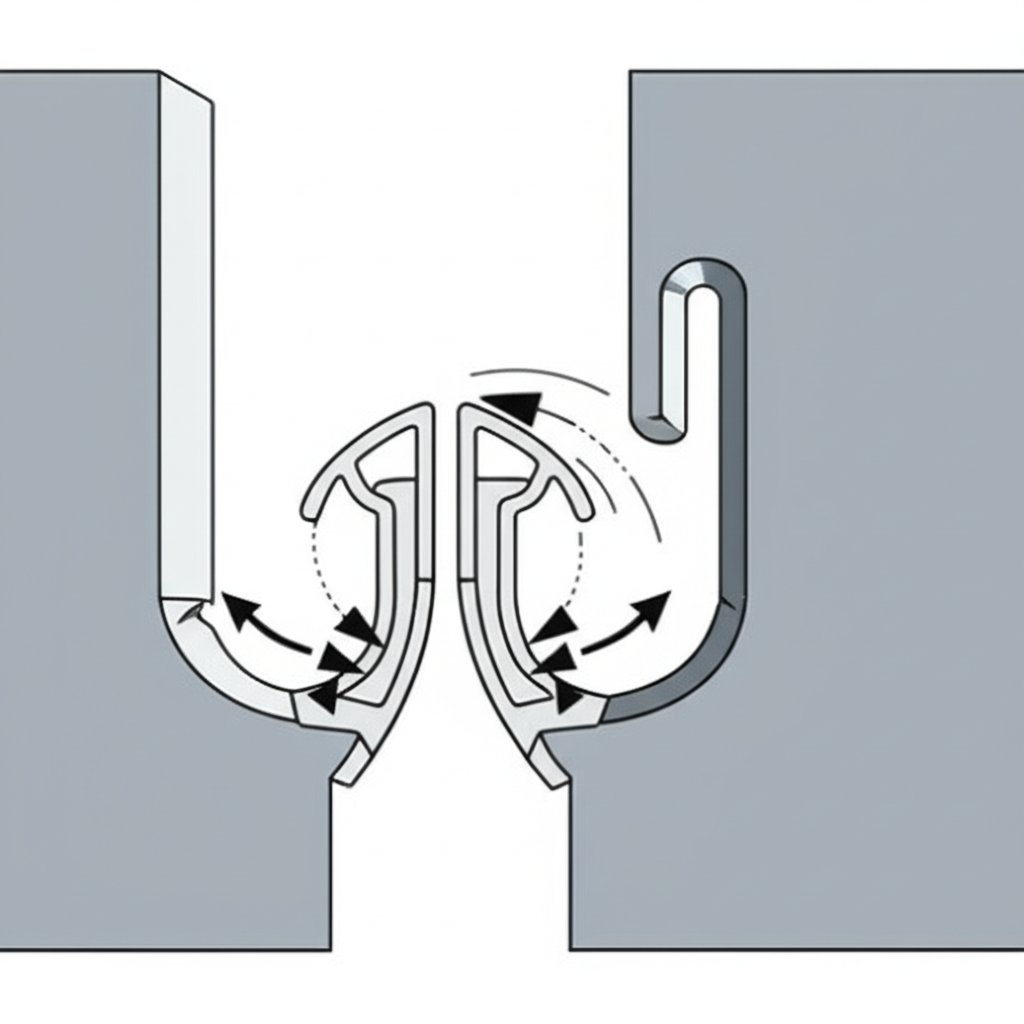

- 係合ジョイント: このカテゴリは、回転運動によって組み立てられるジョイントを指すことが多く、直線的に引っ張っても外れないように曲線状の要素を備えた改良型の舌溝継手などが該当します。一度組み立てると接続部が固定され、逆回転させない限り分解できないため、通常の荷重条件下で分離しにくくなっています。

- ネスティングジョイント: これらのジョイントは、伝統的な雄雌継手(テニオン・アンド・グルーブ)や半継手(ハーフラップ)のように、相対する面を組み合わせることで正確な位置決めを実現します。これらのジョイントは部品の位置を完璧に揃えることができますが、通常はそれ自体で部品を固定するものではなく、恒久的または準恒久的な接合のためには接着剤や補助的な締結具が必要となる場合があります。その主な機能は位置決めと荷重分散です。

- スリップフィットジョイント: スリーブジョイントとも呼ばれるこれらのプロファイルは、長さ方向に互いにスライドして接続できるように設計されています。これにより直線的な用途に最適な強固で連続した接続が可能になりますが、狭いスペースでの組み立ては困難になることがあります。

最適な性能のための主要な設計上の考慮点

成功した嵌合式アルミニウムプロファイルの設計には、単に継手の種類を選択するだけでは不十分であり、いくつかの重要な工学的パラメータを慎重に検討する必要があります。これらの要因は、部品の強度、製造可能性、コスト、および目的とする用途における全体的な性能に直接影響します。これらの詳細を見過ごすと、生産が困難になったり、性能仕様を満たさなかったり、不要に高価な部品となってしまう可能性があります。業界の専門家によるベストプラクティスで詳しく説明されているように、設計段階の早い時期からこれらの要素に注力することで、高価な再作業を防ぐことができます。

優れた押出成形品の設計とは、理想的な形状と押出成形工程の実際的な制約との間でバランスを取ることです。アルミニウム合金の特性、肉厚の均一性、寸法公差の精度などの要因が極めて重要です。それぞれの設計上の決定は、性能、コスト、製造の容易さの間でのトレードオフを意味しており、最適化された設計を実現するためには包括的なアプローチが必要です。

公差、壁厚、および材料選定

精度は特にスナップフィットなどの機能において重要です。これらの機能では、正確な寸法がロック力や耐久性を決定します。エンジニアは、どの寸法が機能上重要であるかを特定し、コストを抑えるために必要な箇所にのみ厳しい公差を適用する必要があります。こうした要件を押出成形メーカーと明確に共有することで、最終製品が意図した通りに性能を発揮できるようになります。

壁厚もまた重要な要素です。一つの断面内で壁厚に大きなばらつきがあると、製造時の冷却速度が不均一になり、反りや寸法誤差を引き起こす可能性があります。最善の方法は、可能な限り壁厚を均一に保つことです。もし壁厚の変化が避けられない場合は、異なる厚みの部分間で滑らかな遷移を設計することで、押出ダイス内での材料の流れを安定させることができます。

アルミニウム合金の選択も大きな影響を与えます。異なる合金は、強度、耐食性、表面仕上げ、押出成形性においてそれぞれ独自の特性を備えています。例えば:

- 6063 合金: 優れた表面仕上げ性と押出成形性を持つことから、建築用および装飾用用途に最適でよく選ばれます。

- 6061 合金: 高い強度と良好な耐食性を提供し、構造部品に適しています。

- 7075 合金: 非常に高い強度を発揮するため、航空宇宙および防衛分野の厳しい要件を満たす用途で一般的に使用されます。

一般的な嵌合継手設計の実用ガイド

理論的な原理を機能的な形状に変換することは、設計が実践的な作業となる瞬間です。堅牢なインターロック構造を設計するには、作用する力、組立プロセス、材料の挙動を考慮した段階的なアプローチが必要です。最も一般的で効果的なインターロック構造の2つは、スナップフィット継手とダボ継手(スリップフィットまたはインターロック継手の一種)です。これらの設計を習得することで、さまざまなカスタムプロファイルを作成するための堅固な基盤が得られます。

インターロック構造を設計する際は、まず機能要件を明確にすることがプロセスの出発点です。その継手は永久的でしょうか、それとも分解可能でしょうか?どの程度の荷重に耐えなければならないでしょうか?ユーザーはどのように組み立てるのでしょうか?これらの質問への答えが、ロックバーの角度や受け側チャネルの深さといった幾何学的設計を導きます。押出しから最終的な組立、使用に至るまでの継手のライフサイクル全体を可視化することが不可欠です。

スナップフィット継手の設計

スナップフィット継手は、組立速度の速さとファスナー不要の設計が評価されています。効果的なスナップフィットを設計するには、柔軟性と強度を注意深くバランスさせる必要があります。

- ロック機構を定義する: 最も一般的な設計は片持ち梁式のフックまたはバリで、受け側の溝に挿入される際にたわみ、その後元に戻ってアンダーカットを形成し、分離を防ぎます。バリの導入部の角度は、組立を容易にするために緩やかであるべきです(例:30~45度)。一方、永久的な使用を想定したアプリケーションでは、確実な保持のためにロック面はより急勾配(例:90度)にするべきです。

- たわみと応力を計算する: 片持ち梁構造の部品は、アルミニウム合金の弾性限界を超えることなくたわむのに十分な柔軟性を持たなければなりません。これにより永久変形が発生してしまうためです。これは材料のヤング率および降伏強さに基づいた慎重な計算を必要とします。可動アームの厚さと長さが調整すべき主な変数です。

- 適切な公差を確保する: スナップフィットが成功するのは 精密な寸法に依存します 接着装置とバーブの間の干渉は厳格に制御されなければならない. 干渉が多すぎると 組み立て力が過剰になり 壊れることもあります 干渉が少ないと 接続が緩やかで 安定しない状態になります

鳩尾 関節 の 設計

滑りやすい接着物 の 一種 で ある 鳩尾 接着 は,引き張力 に 優れた 抵抗 を 与え,正確な 調整 を 保証 し ます. 設計プロセスは自己調整と機械的なロックジオメトリを作成することに焦点を当てています

- 構造を設定する クラシックな鳩尾には 状の舌があり が合う溝に滑ります 交配表面は曲がりくねたもの. 尾の角は,その固まり強さを決定する. い角はより強い機械的なロックを提供するが,製造中により精度が必要になる可能性がある.

- 組み立て方法について考えてみましょう: ストレート・ドーテールは直線的なスライドを介して組み立てる必要がある。これはシンプルであるが、押出成形部品の一方の端に隙間が必要になる。回転式インターロックは、片方の部品をもう一方に対して角度をつけ、それを回転させて所定の位置にはめる方法であり、直線的なスライドが不可能な密閉された構造の組立に適している。

- 摩擦とクリアランスの管理: オス部とメス部の適合は正確でなければならない。スムーズな組立を可能にし、製造公差や表面処理(陽極酸化処理のように厚みを増すもの)に対応するためには、わずかなクリアランスが必要である。設計では、遊びを最小限に抑えつつ、組立が困難にならないようなきつめのフィットを目指すべきである。

生産性、コスト、組立性の最適化

嵌合プロファイル設計が成功するためには、効率的に製造可能で、容易に組み立てられ、予算内での生産が可能である必要があります。設計上の選択は、押出金型のコストから最終組立に必要な労力まで、あらゆる側面に大きな影響を及ぼします。戦略的な設計者は部品そのもの以上に先を見据え、生産全体のエコシステムを考慮に入れます。プロファイルを簡素化し、工程に合わせて設計することで、エンジニアはコストとリードタイムを大幅に削減できます。

嵌合構造を設計する最大の利点の一つは、二次加工や部品の削除が可能になることです。工夫されたスナップフィットや嵌め合い接続によって、ネジ、ブラケット、接着剤を不要にでき、材料費の節約だけでなく、組立時間と労力も劇的に短縮できます。技術的性能と商業的実現可能性を両立させるこの包括的なアプローチこそが、専門レベルの押出成形設計の特徴です。

さらに、押出製造業者との早期協力は、設計の生産可能性を検証するために極めて重要です。経験豊富なパートナーは、ダイスの複雑さ、潜在的な押出成形上の課題、コスト削減の機会について貴重なフィードバックを提供できます。自動車など精度と品質が不可欠な厳しい要件を持つ分野におけるプロジェクトでは、このパートナーシップはさらに重要になります。高精度設計部品を必要とする自動車向けプロジェクトでは、信頼できるパートナーによるカスタムアルミニウム押出材を検討してください。 邵逸金属科技は包括的なワンストップサービスを提供しています 迅速なプロトタイピングからIATF 16949認証の厳格な品質体制の下での量産まで、製造工程の合理化を支援し、部品が正確な仕様を満たすことを保証します。

最先端の押出成形設計への道

アルミ押出成形品の相互接続設計を習得することで、性能、効率、デザインの洗練性において新たなレベルに到達できます。単純な断面形状を超えて、一体化された接合構造を取り入れることで、複雑さを削減し、組立コストを低減するとともに、より強度が高く、スリムな製品を創出することが可能になります。重要なポイントは、基本的な設計原則に基づき、公差や肉厚などの重要なパラメータに細心の注意を払い、製造および組立工程への影響を常に考慮することです。これらの戦略を適用することで、単なるアルミニウム部品を、洗練され高性能なコンポーネントへと変貌させることができます。

よく 聞かれる 質問

1. アルミ押出成形品のスナップフィット継手とは何ですか?

アルミニウム押出成形品のスナップフィット、またはスナップロックとは、一方のプロファイルに柔軟性のあるバリやクリップが統合されており、もう一方のプロファイルの受け入れ溝に押し込まれたときにたわみながら嵌まり、挿入後に「カチッ」と元の位置に戻り、2つの部品が分離しないように機械的に固定する接合構造です。この方法は素早い組立性とすっきりとした外観で評価されています。

2. ファスナーを使わずにアルミニウムプロファイルを接続する方法は?

従来のファスナーを使わずにアルミニウムプロファイルを接続するには、相互にかみ合う形状を設計して一体化します。一般的な方法には、自動的にロックされるスナップフィット継手、スライドさせて強固な機械的結合を形成する dovetail(鳩尾)などのスリップフィット継手、および一方の部品を他方に回転させて装着する回転式かん合継手があります。これらの方法はプロファイルの形状によって接続を実現し、組立時間と部品点数を削減できます。

3. アルミ押出成形品におけるブラインドジョイントとは何ですか?

ブラインドジョイントとは、組み立て後に締結部が見えなくなるように隠れた接続構造のことで、外観がすっきりとして継ぎ目が目立たない特徴があります。嵌め合い式のプロファイルは、ブラインドジョイントを実現する優れた方法です。たとえば、スナップフィット接続は、ロック構造がプロファイル内部に収まっているため、もともとブラインド構造となっています。別の方法として、内側の接続部材やクレートを使用して、見えない溝にスライドさせて2つの押出成形品を端面接続または角接続する方法があり、これによりすべてのハードウェアが視界から隠れます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——