鍛造ホイールスポークのカスタムデザイン:コンセプトから街での存在感まで

カスタム鍛造ホイールスポークデザインの理解

アフターマーケットホイールを検討する際、すぐに気づくことがあります。多くの販売業者は魅力的な製品写真を掲載していますが、なぜあるスポークデザインが他のものより優れているのかを説明することはほとんどありません。カスタム鍛造ホイールのスポークデザインは、見た目の表現以上の意味を持ちます。それは、角度、曲線、寸法のすべてが、車両のハンドリング、加速、制動性能に直接影響を与える、精密に設計された部品なのです。

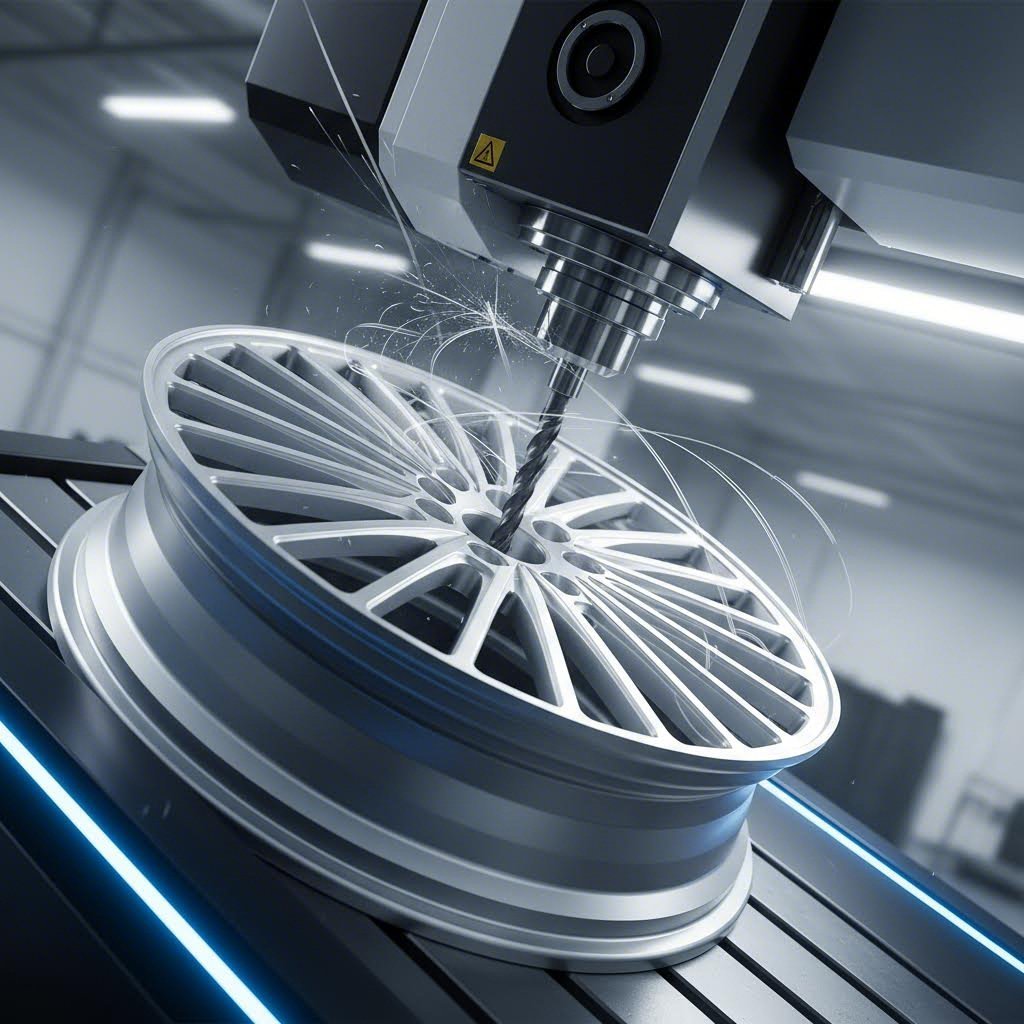

鋳造品とは異なり、鍛造ホイールはアルミニウムまたは鋼の固体ブロックから始まり、極めて高い圧力で圧縮されることで、金属の結晶粒組織が整い、より高い強度が得られます。この製造方法の違いにより、鋳造では実現できないような設計上の自由度が可能になります。

鍛造プロセスにより、製造業者は厚さ、オフセット、スポーク構成など、鋳造製法では安定して達成できない特定の性能要件に応じて、正確な形状設計とカスタマイズが可能になります。

鍛造スポークデザインの違いとは

伝統的な5本スポークホイールを想像してみてください。一見シンプルなこのデザインは、実は軽量化と構造的強度のバランスを慎重に計算した上でのエンジニアリング設計の賜物です。 according to aIP Advancesに掲載された研究によれば スポークパターンの選定は、フォン・ミーゼス応力分布、最大変形量、疲労寿命に直接影響を与えます。これらの要因は、ホイールが何年にもわたって完璧に機能するか、あるいは早期に応力亀裂が生じるかを決定づけます。

5本スポークのホイールは、美的魅力と機能的性能の間に優れたバランスを実現するため、依然として人気があります。5本スポーク構成は、ブレーキへの十分なクリアランスを確保しつつ、ホイール面全体にわたって構造的な剛性を維持します。しかし、カスタム鍛造ホイールはこのクラシックな配置をはるかに超え、複雑なマルチスポークパターンから攻撃的なコンケーブプロファイルまで、さまざまなデザインを提供しています。

各スポークの背後にある技術

多くの愛好家が見落としている点は、スポークの形状が同時に3つの重要な性能領域に影響を与えるということです。第一に、ホイール面における重量分布が回転慣性を決定し、スポークの配置が最適化された軽量ホイールは、加速および減速においてより俊敏に反応します。第二に、各スポークの角度と厚さが、タイヤの接地面からホイールを介してサスペンション部品へと力が伝わる仕方に影響を与えます。第三に、スポークの開口部がブレーキの冷却効率と全体的な空力特性に影響を及ぼします。

鍛造プロセスにより、鋳造品と比較して衝撃や疲労に対して卓越した耐性を持つ、より緻密で強固なホイール構造が実現されます。この本質的な強度により、エンジニアは耐久性を犠牲にすることなく、より細く軽量なスポークを設計することが可能になり、従来の鋳造技術では達成できない性能特性を実現できます。サーキット走行のパフォーマンスを重視する場合でも、日常の快適なドライビングを求める場合でも、こうした工学的原理を理解することで、見た目の変更にとどまらず、車両の性能を真に向上させるスポークデザインを選択することができます。

スポークデザインの種類とその特徴

鍛造スポークの設計が重要である理由がわかったところで、次に利用可能な特定のデザインタイプについて見ていきましょう。パフォーマンスショップに入れば、「スプリットスポーク」や「メッシュ」、「コンケーブ」といった用語をよく耳にするでしょう。しかし、これらの言葉は実際に運転体験にどのような影響を与えるのでしょうか? 各構成を理解することで、写真で見たときに魅力的に見えるという理由だけで選ぶのではなく、適切な判断ができるようになります。

以下に、最も人気のあるスポークデザインの種類と、それぞれの特徴を詳しく解説します。

- スプリットスポーク: 外側のリム付近でスポークが2つ以上のセグメントに分岐する構造で、洗練された外観でありながら軽量性も実現しています。このデザインは視覚的な美しさに優れ、分岐構造によって高い構造的強度も維持しています。

- マルチスポーク: ホイール面に多数の細いスポークが配置され、より多くの接点で荷重を分散させます。マルチスポークのリムは通常10本から20本以上あり、高級車向けとして人気の洗練された外観を持っています。

- メッシュ: スポークが複雑に絡み合って網目状のパターンを形成しています。これらのデザインは、相互に接続された四角形やひし形、またはカスタムパターンを特徴とし、スポーティな外観と高い構造的強度の両方を実現します。

- Y字スポーク: 「Y」の文字のような形状で、ハブから分岐してリムに向かって二股に分かれます。この構成は、攻撃的なスタイリングと効率的な重量配分のバランスを実現しています。

- ツイストスポーク: ハブからリムにかけて回転または螺旋状に伸びるスポークで、動的な視覚効果を生み出します。ツイストパターンは立体的な奥行きを加えながらも、スポーク式車輪の構造要件を維持しています。

スプリットスポークおよびマルチスポーク構成

スプリットスポークデザインを検討する際、ハブからリムまでの距離の約3分の2の地点でスポークが分岐しており、視覚的な複雑さが増す一方で重量はそれほど増加していません。この分岐構造により、主要なスポーク部分が大部分の応力負荷を担った後、分割されたセクション全体に力を分散させることができます。

マルチスポークリムはまったく異なる原理に基づいています。スポークの本数を増やすことで、製造業者は各スポークの太さを細くしても、ホイール全体の強度を維持、あるいはさらに向上させることが可能になります。この手法は、ダークカラーの仕上げと複雑なスポークパターンのコントラストが印象的な立体感を生み出すブラック5スポークホイールやそのマルチスポーク派生モデルに特に効果的です。

スポーク本数は以下の3つの主要な要素に直接影響を与えます:

- 重量: 同等の強度を持つように設計された多数の細いスポークよりも、少数で太いスポークの方が一般的に重量が大きくなります。

- 強度: スポーク本数が多いほど、力がより均等に分散され、個々のスポーク根元における応力集中を低減します。

- ブレーキクリアランス: スポーク本数が少ないほど、その間に大きな開口部が生まれ、大型ブレーキキャリパーを容易に取り付けられます。

凹型およびディープディッシュスポーク断面形状

スポークの配置だけでなく、ホイールフェースの断面形状または深さは、外観と性能特性の両方に劇的な変化をもたらします。頻繁に見かける「凹型(コンケーブ)」および「ディープディッシュ」という2つの用語は、根本的に異なる設計アプローチを表しています。

凹型ホイールは、外側のリムエッジから中心部が内側に段落ちした構造が特徴です。 according to Velgen Wheels 「凹型ホイールのスポークは内側に湾曲していることが多く、デザイン全体に奥行きと立体感を与えます。」横から見たときの『凹型(コンケーブダウン)』と『逆ドーム型(コンケーブアップ)』の違いは、スポークの湾曲が皿状のくぼみを作り出しているか(コンケーブダウン)、それとも逆ドーム状の外観になっているか(コンケーブアップ)によって区別されます。

ディープリムホイールは異なるアプローチを採用しています。ここではハブがホイール構造の奥側に位置し、スポーク面と外側のリム端の間に明確なリップ(縁)が形成されます。このデザインにより、5本スポークのディープリムホイールは攻撃的で力強いスタイリングを実現します。ディープリムの深さが増すほど視覚的なインパクトが強まりますが、その分オフセットや適合に関する検討も必要になります。

主要な用語を理解しておくことで、製造業者とのやり取りが正確に行えます。

- スポーク幅: 各スポークの表面に沿って測定される厚み。重量と強度の両方に影響を与えます。

- スポーク角度: スポークがハブからリムに向かって延びる角度。ラジアルデザインはまっすぐ外側に伸びるのに対し、角度を持たせたデザインは回転するような視覚効果を生み出します。

- スポークの深さ: スポーク表面がリムの外縁に対してどの程度内側または外側に位置しているか。これにより、凹型(コンケーブ)または凸型(コンベックス)のプロファイルが決まります。

- センターCAP統合: スポークデザインが中央キャップをどのように収めているか。フラットマウント設計から、盛り上がったデザインやフローティングタイプのセンター部までさまざまです。

現代のパフォーマンスを追求しつつ、5本スポークのクラシックな外観を好む愛好家向けに、多くのメーカーは現在、時を超えた5本スポークのデザインと現代的な深みのあるプロファイルを組み合わせたコンケーブタイプを提供しています。このような設計は、認識しやすいスタイリングに力強い姿勢(アグレッシブスタンス)を加えたいオーナーが多いスポーツカーおよびパフォーマンスセダンにおいて特に人気です。

これらのデザインタイプと用語を明確にすることで、ホイールの構造方式(モノブロック、2ピース、3ピース)がスポークデザインの選択肢をどのようにさらに広げたり制限したりするかを理解する準備が整いました。

ホイール構造がスポークデザインの選択肢に与える影響

スポークの種類や形状についてはすでに検討しましたが、多くの愛好家が見落としている重要な点があります。ホイールの製造方法が、そもそもどのようなスポーク設計を可能にするかをどのように決定しているでしょうか? スポークの幾何学的形状と製造方式との関係は極めて重要です。モノブロック式を選択すればある種の選択肢が得られますが、マルチピース構造を選べばまったく異なるスポーク構成が可能になります。

それぞれの製造方式が、カスタム鍛造ホイールのスポークデザインにどのような選択肢を与えるかを詳しく見ていきましょう。

モノブロック鍛造製法の利点

モノブロックホイールは単一の鍛造アルミニウム材から機械加工によって作られます。ボルトも、継ぎ目も、別部品もありません。Triton Motorsportsによると、この製造方法は「比類ない剛性を実現し、耐久性だけでなく優れた信頼性を車両に与える」ものです。

これはスポーク設計にどのような影響を与えるのでしょうか?一体成型構造により、スポーク、ハブ、リムの間で継ぎ目ない移行が可能になります。金属の結晶構造がホイール全体にわたって連続的に流れることで、以下の利点が実現します。

- 細いスポーク形状: 連続鍛造構造により、太いスポーク断面を必要とせずに強度を確保できます。

- 急激なコンケーブ形状: 接合部がないため構造的完全性が損なわれることなく、製造業者はより深いコンケーブ形状を追求できます。

- 軽量化の最適化: 応力が少ない部分から正確に材料を削り取りつつ、重要な部分の強度は維持できます。

Forgiatoホイールおよび同様の高級ブランドは、一体成型構造を活用して、見た目には不可能に思えるほど細いスポークでありながら、優れた荷重支持性能を保持するデザインを実現しています。この構造は、部品間の可視ハードウェアがなく、すっきりとした統一感のある外観を求める場合に最適です。

ただし、モノブロック設計にはトレードオフが伴います。カスタマイズは製造段階で行われるため、ホイールが鍛造および機械加工された後では、幅、オフセット、またはバレルの深さを変更することはできません。rvrnホイールのレビューで見られるようなものと同等の性能を求めている場合、モノブロック製品は優れた品質を提供しますが、あくまで固定されたパラメータ内でのみです。

マルチピースホイールのスポーク統合

2ピースおよび3ピース構造は、根本的に異なるアプローチを取ります。単一の塊からすべてを削り出すのではなく、別々に鍛造された部品—通常はセンター(スポークを含む)、バレル部分、そして場合によってはリヤシェル—を組み合わせます。

として バリアントホイール これにより、マルチピース鍛造ホイールは「幅、オフセット、仕上げ、スポーク形状においてより高い柔軟性を提供する」と説明しています。この柔軟性は、各部品がボルトで接続される方法に由来しています。

- 2ピース構造: 鍛造されたセンターとスピン成形または鍛造されたバレルを組み合わせ、高精度の鋼鉄またはチタン製ハードウェアで接合します。

- 三ピース構造: ホイールを鍛造センター、インナーバレル、アウターリップに分離することで、各寸法の最大限のカスタマイズが可能になります。

スポークデザインにおいて、マルチピース構造はモノブロックでは実現できないさまざまな可能性を開きます。Forged One Competition FF10やそれに類するパフォーマンス重視のホイールは、レーシング用途に最適化された特定のスポーク形状を実現するために、よくマルチピース構造を採用しています。攻撃的なスプリットスポークセンターとさまざまなバーレル幅を組み合わせたり、正確なオフセットを設定したりでき、必要に応じて後からコンポーネントを交換することも可能です。

Forgiatoのリムは、複雑なスポークパターンを持つ最も凝ったデザインで頻繁にマルチピース構造を利用しており、個別部品の製造による生産上の柔軟性の恩恵を受けます。鍛造トラック用ホイールもこの方式を活用し、頑丈なセンターを大型車両向けに適切なサイズのバーレルと組み合わせています。

| 構造タイプ | スポークデザインの柔軟性 | 重量特性 | カスタマイズオプション | 典型的な用途 |

|---|---|---|---|---|

| モノブロック鍛造 | 一度製造されると固定され、スポークからバーレルへのシームレスな移行 | 一体構造による効率性により最も軽量な選択肢 | 仕上げと色のみの選択可能。寸法は製造時に決定 | ト rackカー、スポーツカー、日常でのパフォーマンス走行用 |

| 2ピース鍛造 | 中程度の柔軟性。センター設計はバレルと独立 | ハードウェアによるわずかな重量増加あり。それでも全体的に軽量 | コンポーネントの範囲内で幅とオフセットを調整可能 | パフォーマンス車両、スタイリング重視のカスタム、ブレーキクリアランスが必要な場合 |

| 3ピース鍛造 | 最大限の柔軟性。スポークセンターが完全に独立 | マルチピース構造では最も重い選択肢。ハードウェアが重量を増加 | 幅、オフセット、リップの深さ、仕上げが完全にカスタマイズ可能 | ショーカー、高級仕様、カスタムフィッティング要件 |

なぜ鍛造は鋳造では実現できない特定のスポーク形状を可能にするのでしょうか?その答えは材料の密度と結晶粒配向にあります。アルミニウムを極めて高い圧力下で鍛造すると、金属内の結晶粒構造が圧縮され、方向性を持って整列します。これは木材の木目が自然な方向に沿って強度を持つのに似ています。この整列した構造により、鍛造スポークはより薄く削り加工しても、厚みがある鋳造品よりも高い引張強度を維持することができます。

一方、鋳造ホイールは溶融金属が金型に充填されて凝固することで形成されます。その結果得られる結晶粒構造は整列しておらず無秩序であり、材料全体にわたって弱点となる部分が生じる可能性があります。そのためメーカーはスポークの肉厚を増やすことで補う必要があり、スポークデザインの攻撃性や精緻さに限界が生じます。

Forgiatoのホイールやその他の高級鍛造ブランドは、この素材の利点を活かしてスポーク形状を設計しています。鋳造製法では、このような形状は現実の使用条件下で割れたり曲がったりしてしまうでしょう。高級鍛造ホイールに見られるシャープな角度、深い凹面(コンケービティ)、洗練されたスポークエッジは、鋳造では再現不可能です。こうした幾何学的形状は、実際の負荷がかかった場合、素材の性質上、鋳造では支えることができないのです。

こうした製造方法の違いを理解することで、スポークデザインの選択がパフォーマンスというもう一つの重要な要素とどのように関係しているかを評価する準備が整います。次に、スポークの幾何学的形状が空力性能、ブレーキ冷却、および車両への取付適合性に直接どのような影響を与えるかを検討します。

スポークデザインの幾何学的形状が与えるパフォーマンスへの影響

選択した 仕様と仕様ですが 詳しい愛好家と 普通の買い手との違いは 仕様の幾何学が 車の性能に直接影響するということです 美しい外観を外して 慎重に設計された スパイク間の開口が ブレーキの冷却効果や 輪の周りの空気流量 そして 改良されたブレーキのキャリバーが ちゃんと合っているかどうか 決定します

発射器の設計と実用的なパフォーマンス結果を 結びつける技術原理を探りましょう

スペーク幾何学とブレーキ冷却効率

想像してみてください 車を山口を押しかして 走っているか レースを何度も走っているか 熱はどこかに流れる必要があります 熱は,どこかに流れる必要があります 統計によると 自動車工学分析 "スパイク構成はブレーキ冷却の重要な決定要因である"と,よりよい換気を促進し,ブレーキが最適な温度範囲内で動作することを保証するために知られているオープンまたは網状のスパイクパターン.

これは実際にはどのように機能するのでしょうか?ホイールが回転すると、スポークの開口部から空気が入り込み、ブレーキローターとキャリパーを通過します。スポークの構造が大きく、より開放的であるほど、より多くの空気量が流れ込みますが、複雑なマルチスポークパターンは見た目は魅力的でも、空気の流れを制限する可能性があります。関係は単純です:スポーク間の開放スペースが大きいほど、冷却能力が高まります。

スポークデザインのいくつかの要素がブレーキ冷却効率に影響を与えます:

- スポーク開口部のサイズ: スポーク間の隙間が大きいほど、ブレーキ部品に到達する空気が増え、激しい運転中に熱をより速く放散できます。

- スポーク角度: 角度付きまたは曲線状のスポークは、ホイールが回転する際にファンの羽根のように働き、ローター表面に空気を積極的に引き寄せます。

- バーレル深度: ディープディッシュデザインはホイール内部に熱い空気を閉じ込めてしまうため、フラットな形状に比べて冷却効率が低下する可能性があります。

- 材料の特性: 鍛造ホイールに使用される軽量アルミニウム合金は、非 sprung 質量を低減し、サスペンション部品がより効率的に反応できるようにして、ブレーキシステム全体の性能に寄与します。

オフロード用途で一般的なビードロックホイールまたはリムビードロック構成を備えた車両の場合、スポーク設計はさらに重要になります。リム端周辺の追加ハードウェアにより気流パターンに影響が出るため、過酷な使用条件下でも適切なブレーキ温度を維持する上でオープンスポーク設計が特に有効です。

スポーク設計における空力的考慮

ブレーキ冷却はホイールへの気流を重視する一方で、空力特性とは、高速走行時に空気がホイールの周囲および側面をどのように流れるかを扱います。各スポークは空気中を回転する際に乱流を発生させます。スポークの形状、角度、本数がもたらす累積的な影響は、空気抵抗特性に作用し、結果として燃費と高速安定性に影響を与えます。

ソリッドまたはカバー付きホイールデザインは空気抵抗を最も低く抑えることができますが、その代わりにブレーキの冷却機能を完全に失います。一方、カスタム鍛造スポークデザインは、通気性と空力効率の両立という観点から計算された妥協点です。塊状で角ばった形状よりも、細く流線型のスポークの方が乱気流を少なく抑えることができることから、高級鍛造ホイールでは鋳造品では実現できない洗練されたスポークエッジを採用している場合が多いのです。

ホイールのオフセットおよび車体に対する位置も空力特性に影響を与えます。フェンダーのライン外側にはみ出るように取り付けられたホイールは追加の乱気流と空気抵抗を発生させますが、車体の輪郭内側に収まるように取り付けられたホイールは、車体側面に沿ってよりスムーズな空気の流れを可能にします。

ホイールの適合に関する考慮事項は、見た目以上の範囲に及びます。車両用のスポークデザインを選定する際、以下の要素が選んだホイールが正常に機能するかどうかを決定します。

- ブレーキキャリパークリアランス: アグレッシブな凹スポークプロファイルやディープディッシュデザインは、大型ブレーキキャリパーに必要なスペースへ干渉する可能性があります。なぜなら Velgen Wheels が指摘しているように、「一部のホイール設計には、ブレーキ領域に突き入るアグレッシブな凹スポークや厚みのあるバレルが含まれている場合がある」からです。

- カスタムホイールオフセット: オフセットは、マウント面が中心線に対してどこにあるかを決定します。正のオフセットが大きくなるほど、ホイールはサスペンションやブレーキ部品に近づき、クリアランスが制限される可能性があります。

- ハブセントリックリング: これらは、ラグナットだけに頼るのではなく、ホイールがハブに正確にセンター合わせされることを保証します。適切なハブセントリックフィッティングにより、振動が低減され、スポークとキャリパー間の間隔が均一に保たれます。

- ホイールスペーサー: スペーサーを使用することで、スポークとキャリパー間のクリアランスが改善される場合もありますが、実効オフセットが変化し、フェンダーやサスペンション部品との間に他の干渉問題を引き起こす可能性があります。

- インナーバレルの深さ: 外側のスポークデザインがキャリパーをクリアできたとしても、インナーのバレル構造がキャリパーサイズに対応できる必要があります。直径だけでは互換性が保証されるわけではありません。

アフターマーケット用ビッグブレーキキットや純正のパフォーマンスパッケージを搭載した車両の場合、標準的なホイール寸法では不十分であることがよくあります。大型化されたキャリパーとローターはホイールバレル内のスペースを多く占有するため、適切なクリアランスを確保するにはスポークデザインの選定を慎重に行う必要があります。

重要なポイントは、スポークデザインの選択がさまざまな性能面に影響を及ぼすということです。写真では完璧に見えるホイールでも、実際にはブレーキの過熱を引き起こしたり、空気抵抗を増加させたり、あるいは単にキャリパー上に装着できない場合さえあります。こうした関係性を理解することで、見た目のインパクトだけでなく、車両にふさわしい機能的性能も兼ね備えたカスタム鍛造スポークデザインを選べるようになります。

性能面の考慮事項が明確になったところで、次のステップはスポークデザインを特定の車両タイプや走行用途に合わせることです。これにより、実際に車両を使用する方法に合った選択ができるようになります。

ご使用の車両に最適なスポークデザインを選ぶ

スポークの種類や製造方法、性能への影響について理解できたところで、これらすべての知識を実際に自分の車両にどう適用すればよいでしょうか? その答えは、3つの密接に関連する要素によって決まります。つまり、どのような車を運転しているか、どのように運転するか、そしてどのような外観を演出したいか、ということです。サーキット走行向けのスポーツカーに求められるスポークの特性は、ラグジュアリーなセダンや荷物を積載するためのトラックとは異なります。

それでは、スポークデザインの原則を実際の用途に応じた具体的なアドバイスに置き換えてみましょう。

スポークデザインと車両用途のマッチング

車両のカテゴリーによって、ホイール設計への要求は異なります。NNX Wheelsの業界ガイドラインによると、「ホイールの選定は、車全体の気質を直接決定する」ため、特定のカスタムスタイルに応じた選択を行うことで、審美的調和と機能的最適化の両方を実現できます。

以下は、車種ごとにスポークデザインの重視ポイントがどのように変化するかの説明です:

スポーツカーおよびパフォーマンス車両: サーキットでのラップタイム短縮やワインディングロードでの走行を追求する場合、軽量性が何よりも優先されます。一体鍛造製のマルチスポークホイール(通常7~10本の細いスポーク)は、軽量化と空力効率の両面で最適化されています。マスタング用ホイールや同様のマッスルカー用途では、 クラシックな5スポーク構成 が依然人気があり、これらの車両にふさわしい攻撃的な stance を提供すると同時に、アップグレードされたキャリパーに対して十分なブレーキクリアランスを確保します。マスタング用リムは、構造的強度を損なうことなく視覚的な複雑さを加えるスプリットスポークデザインから恩恵を受けます。

高級セダン: 重視されるのは洗練された外観と乗り心地です。細く密集したスポークパターンを持つマルチスポークデザインは、高級感のあるインテリアに調和する上品な外観を実現します。BMWホイールおよび同様の欧州高級車向けには、複雑なスポーク構成と組み合わされた電気メッキ仕上げが、これらの車両に求められる控えめながらも優雅なスタイルを提供します。BMWのリムは、スポーティな走行における適切な強度を維持しつつ、格式高い印象を与える15~20本スポークのデザインを採用することが多いです。

トラックおよびヘビーデューティー用途向け: 軽量化よりも強度と耐久性が優先されます。トラック用リムには、重い積載量や牽引時の負荷に耐えられる頑丈なスポーク設計が求められます。F-150ホイールおよび類似用途では、通常5~8本の太めで本数の少ないスポークが採用され、トラック所有者が求める力強い外観を損なうことなく、効果的に荷重を分散します。デューリーホイールの場合は、スポークデザインがこれらの構成に特有の取り付け要件および高い積載性能に対応できるようにする必要があります。

オフロード車両: 衝撃抵抗とタイヤの安全性が 極めて重要になります ジップのフレームや類似のオフロードアプリケーションは,石にぶつかる物や泥やゴミを簡単に清掃できるシンプルで厚いスペック設計 (しばしば5スペック構成) を得ています. カーロック対応のスピークデザインは,極端な地形での安全性をさらに高め,タイヤが攻撃的なホイリング中に座っていることを保証します.

| 車両タイプ | 推奨されるスピークスタイル | 重要な点 | 典型的なサイズ |

|---|---|---|---|

| スポーツカー | 複数のスペック (7-10),分割スペック,Yスペック | 減重,ブレーキクリアランス,エアロダイナミクス | 18-20インチ ET25-35 |

| 高級セダン | 密度の高い多スペック (12-20),網状のパターン | 視覚的精巧さ 乗り心地 仕上げ品質 | 18-22インチ ET35-45 |

| トラック (F150など) | 太めの5〜8スポーク、補強設計 | 積載能力、耐久性、牽引時のストレスに耐える性能 | 17〜22インチ、8〜9J幅 |

| オフロード(ジープなど) | シンプルな5スポーク、ビードロック対応 | 衝撃耐性、障害物除去、タイヤの固定性 | 15〜17インチ、マイナスET値 |

| マッスルカー | クラシック5スポーク、分割スポークのバリエーション | 攻撃的なスタイリング、ヘリテージデザイン、ブレーキクリアランス | 18-20インチ、スタガードフィッティング |

美しさと性能の両立

複雑に聞こえますか?実際のところ、お車にとって最適なスポークデザインとは、必要な機能と望む外観とのバランスを取ることです。ラグジュアリーセダンに非常に魅力的に見える20本スポークのメッシュパターンも、週末にサーキット走行を行う場合にはブレーキ冷却性能を損なう可能性があります。

選択する際は、以下の指針を検討してください。

- まず運転スタイルを優先: 激しい運転が主である場合、見た目には複雑なパターンよりも、ブレーキ冷却を最大限に高める開放型のスポークデザインを優先すべきです。

- パフォーマンスでは重量が重要: サーキット中心のマスタング用ホイールは、僅かな重量の削減でもメリットがありますが、ラグジュアリーセダンでは見た目のインパクトのために若干重い設計でも許容できます。

- スポークの比率を車両のサイズに合わせる: 太くて力強いスポークはトラックやSUVに適しています。細く洗練されたスポークは、小型スポーツカーおよびセダンによく似合います。

- メンテナンスの現実を考慮してください: 複雑なマルチスポークデザインは清掃に手間がかかります。冬が厳しくブレーキダストに頻繁にさらされる地域にお住まいの場合は、シンプルなスポークパターンの方がメンテナンスが容易になります。

選択する仕上げはスポークの形状と相互作用し、独特の視覚効果を生み出します。マットブラックやガンメタルなどのダークカラー仕上げはスポークの奥行きと立体感を強調し、凹型のプロファイルをより攻撃的に見せます。クロームや鏡面仕上げアルミニウムなどの明るい仕上げはスポークのディテールを際立たせ、光を反射して複雑なパターンを目立たせます。

アフターマーケットホイール(例: 確立されたブランド )はOEM品よりもはるかに幅広い仕上げとスタイルの選択肢を提供することを忘れないでください。F-150のホイールをより存在感のあるものにアップグレードする場合でも、控えめなエレガンスのために洗練されたBMWホイールを選ぶ場合でも、アフターマーケットには特定の用途に応じて設計されたスポークデザインが用意されています。

車両に応じたおすすめが確定したところで、標準的なスポークデザインを、あなたの自動車に対する個性的な表現へと変貌させるカスタマイズオプションの探求へ進む準備が整いました。

鍛造スポークホイールのカスタマイズオプション

スポーク構成を選択し、お車に合ったものをマッチングしました。次はいよいよ、それを際立たせて真正に「あなた自身のもの」にする楽しみの段階です。カスタマイズにより、高品質な鍛造ホイールは優れた部品から、個人の主張へと昇華します。しかし多くの販売業者は、仕上げの見本(スウォッチ)を提示する一方で、これらのオプションが特定のスポーク形状とどのように相互作用して独特の視覚効果を生み出すかについて説明していません。

こうした関係性を理解することで、スポークデザインのインパクトを損なわず、むしろ強化するカスタマイズ選択が可能になります。

高級鍛造ホイールメーカーは、単なる色選びを超えた、広範なカスタマイズカテゴリを提供しています。

- 仕上げの種類: 粉末塗装、ブラシ仕上げ、陽極酸化処理、鏡面仕上げ、および専用コーティング—それぞれスポーク表面に異なる視覚効果を生み出します。

- カスタムエンボス加工: レーザー刻印されたロゴ、個人用紋章、またはテキストがスポーク面、リム唇部、またはホイールセンターキャップに統合されています。

- センター・ロック対応: ワンナット式レーシングマウントシステムに最適化された変換ハードウェアおよびスポーク設計。

- 色のマッチング 車両のボディ色やインテリアアクセントカラーと完全に一致させるためのペイント・トゥ・サンプルオプション。

- ツートンおよび分割仕上げ: スポーク面と外側リム唇部、または内側と外側のスポーク表面間で対比的な仕上げを施す。

- ハードウェアカスタマイズ: 選択した仕上げと調和するカラフルなリムナット、カスタムバルブステム、専用ホイールセンターキャップ。

スポーク形状と調和する仕上げオプション

多くの愛好家が見落としている点は、同じ仕上げでもスポークの幾何学的形状によってまったく異なる効果が生まれるということです。据えますと PB フォージドホイール 仕上げは「切削後に施され、厳格な品質管理と完全なカスタマイズが行われます」。つまり、スポークデザインのエッジ、角度、曲線が、最終的なコーティングに対する光の作用に直接影響を与えるということです。

異なる仕上げがスポークの外観をどのように変化させるかを検討してください。

サテンおよびグロス粉体塗装: これらの耐久性のある仕上げは、大胆でシンプルなスポークデザインに特に適しています。グロス仕上げのブラックリムは鏡のような反射を作り出し、すっきりとしたラインを強調します。一方、サテン仕上げは攻撃的な角度を和らげ、控えめな印象を与えます。5本スポークのブラックホイールは、過度な輝きを抑えてクラシックな形状を際立たせるサテン仕上げの恩恵を特に受けます。

ブラシ引きおよび着色ブラシ引き: 方向性のあるブラシ引き仕上げは、スポーク表面に直線的なパターンを生み出すことで、動きと奥行きを加えます。その効果により、 業界の専門家が指摘するように ブラシ仕上げをスモークドグラファイトやシャンパーニュゴールドなどの透明感のある色調と組み合わせることで、ホイールの回転に応じて光の反射が変化する高級感ある仕上がりになります。このような仕上げは、方向性のある木目調が多数の表面にわたって視覚的な流れを生み出すマルチスポークデザインで特に効果的です。

ポリッシュドおよびミラーポリッシュド: 高光沢のポリッシング加工により、注目を集める展示用レベルの美観が実現されます。クロームホイールやクロームリムも同様の輝きを放ちますが、現代のポリッシュドアルミニウムは軽量化という利点があります。5スポークのクロームホイールはこの仕上げを美しく際立たせます。シンプルな形状により、広いスポーク面にわたって途切れのない反射が可能になります。しかし、複雑なマルチスポークデザインでは全面的にポリッシュ加工すると視覚的にごちゃついて見える可能性があり、印象が強すぎるかもしれません。

マットおよびステルス仕上げ: 輪の仕上げ分析によると,マット仕上げは"光を吸収し,隠れっぽい外見を保ち",見える塵や軽微な傷を 輝く代替品よりも強く抵抗する. 5スペック黒いリムでは,マット処理は,円なプロファイルの内側の次元と深さを強調します.反射がないため,目はスペックの穴に目を向け,表面を横断しません.

カスタム 刻画 と パーソナライズ 機能

表面処理以外にも 彫刻の選択肢が追加されています レーザーで刻まれた詳細には,製造者のロゴ,個人モノグラム,車両の仕様,または車輪表面に直接組み込まれたカスタムグラフィックが含まれます.

彫刻の配置は,スピークデザインと重要な方法で相互作用します.

- 顔の彫刻 文字やグラフィックが読み取れるような 広い平らなスペック表面で最適です 細い多スペック設計では 細かい彫刻に十分な表面積がない.

- 外唇の彫刻 深い皿のデザインで人気があり,はっきりとした唇は文字や側面から見えるパターンのための自然なキャンバスを提供します.

- センターキャップのカスタマイズ: 輪の中央のキャップはロゴやエンブレムに最適な不動産を提供し,カスタムキャップデザインは注意を引く競争なしに全体的なスペークエステティックを補完します.

センターロック変換は パーソナライゼーションの別の境界線を表しています 初期の開発は,車輪の急速な変更が重要だったレース用で,中央ロックシステムは,伝統的なマルチラグを1つの中央ナットで取り替えました. この変更は,スピーク設計の考慮に影響を与える.中央ハブエリアは,より大きなロックメカニズムに対応するために特定のエンジニアリングを必要とし,スピークの配置は,超大型センターハードウェアをクリアする必要があります.

ツートンの美学を追求する場合、分割された仕上げは印象的なコントラストを生み出します。マシニング加工されたスポーク面と塗装されたポケット部の組み合わせや、光沢仕上げのリムエッジとマット仕上げのスポーク中央部との対比を想像してみてください。このような仕上げは、異なる平面を持つスポークデザイン、特にスプリットスポーク構成やディープディッシュ形状において、視覚的な区切りを自然に引き立てます。

その基本原則とは? 仕上げの複雑さをスポークの複雑さに合わせることです。シンプルなスポーク形状は凝った仕上げによく耐えますが、複雑なマルチスポークパターンは、スポーク自体のデザインが主役となるよう、シンプルで均一な仕上げの方が美しく見えることが多いです。

カスタマイズオプションについて明確になったところで、次に検討すべきは、これらのデザインが異なるホイールサイズでどのようにスケーリングされるかです。なぜなら、18インチでは完璧に見えるスポークパターンも、22インチではまったく異なる印象を与える可能性があるからです。

ホイールのサイズ選定とスポークデザインの比率

同じスポークパターンでも、ホイールサイズによってどのように大きく見た目が変わるか気づいたことはありますか?17インチホイールでは力強く攻撃的に見えるデザインが、22インチに拡大すると引き延ばされてスカスカに見えることがあります。ホイール直径とスポークの幾何学的関係を理解することで、目的のサイズにおいても視覚的なインパクトと構造的強度を維持するデザインを選べるようになります。

このスケーリングの課題は単純です。ホイール直径が大きくなるにつれ、スポークの長さは比例して長くなりますが、通常スポーク幅は一定のままです。このような基本的な幾何学的要因は、美観と工学的要件の両方に影響を与えますが、多くの購入者は実際にホイールを受け取るまでその重要性に気づかないことが多いのです。

ホイールサイズごとのスポーク比率

以下はホイールが大型化する際に起こることです:スポークはハブからリムまでより長い距離を跨ぐ必要があります。これは ホイール設計の原則に基づいています 長いスポークは短いスポークとは異なる応力分布を受けるため、メーカーはサイズ範囲にわたって構造的完全性を維持するためにスポークの厚さ、角度、本数を調整しなければなりません。

人気のあるホイールサイズごとのスポーク設計の影響を検討してください:

- 17インチリム: コンパクトな直径により、視覚的にごちゃつくことなく複雑なマルチスポークパターンを実現できます。細く繊細なスポーク形状は視覚的なバランスを保ち、またスポーク長が短いため応力集中が軽減されます。この17インチホイールは、俊敏なハンドリングが外観よりも重視されるスポーツカーおよびコンパクトパフォーマンス車両に適しています。

- 18インチホイール: ほとんどのスポーク構成を効果的に採用できる汎用性の高い中間サイズです。シンプルな5本スポークから複雑なメッシュパターンまで、この直径ではすべて良好にスケーリングされるため、スポーク設計の実験において最も許容範囲の広いサイズと言えます。

- 20インチリム: スポークのデザインは、細心の注意を払った比率設計が求められるようになります。多スポークパターンでは、大きなホイール面に対して繊細に見えすぎないよう、個々のスポークを太くする必要があるかもしれません。凹面(コンケーブ)プロファイルはこのサイズでさらに劇的なものとなり、視覚的に奥行きが強調されます。

- 22インチリム: シンプルで力強いスポーク形状が、この直径では特に優れた印象を与えます。22インチ5スポークホイールを求めるユーザーにとっては、クラシックな構成が非常に美しくスケールアップします。スポークの長さが十分にあるため、視覚的に存在感を放ちつつも、ごちゃついた印象にはなりません。複雑なパターンは引き伸ばされたように見えるか、本来のバランスを失うリスクがあります。

- 24インチリム: 最も一般的な最大サイズでは、頑丈なスポーク設計が不可欠です。スポーク長が長くなることで生じるレバー作用に対応するため、スポークの太さを増す必要があります。また、構造上の要件から、デザインは少数でより肉厚なスポークに制限されることが多くなります。

サイズがスポークの外観に与える影響

なぜ5スポークの22インチホイールはこれほど人気なのでしょうか?その理由はプロポーションにあります。5スポーク構成では、ホイール径が大きくなっても視覚的なバランスが保たれます。スポークごとの長さが増す一方で、それらの間隔も比例して広がるため、デザイン本来の美観が維持されるのです。より複雑なパターンは、このようなスケーリングに対応できない場合があります。

スポークデザインが異なるサイズでどのように表現されるかは、いくつかの要因によって決まります。

- スポーク本数の知覚: 17インチホイールでは密度が高いように見える10スポークのパターンでも、22インチ版では疎らで開いた印象になることがあります。そのため、メーカーは大型ホイール用にスポーク本数を増やし、視覚的な密度を維持する場合があります。

- コンケーブ深さのスケーリング: コンケーブ形状は大きなホイールになるほどより顕著になります。18インチでは控えめなディッシュ形状も、22インチでは劇的なボウル形状に変化します。意図したものであれば印象的ですが、予期しない場合は圧倒的に感じられる可能性があります。

- エッジの明瞭さ: ホイールのサイズが大きくなるにつれて、切削加工されたスポークのエッジや細部のディテールがより明確に見えるようになり、製造精度の重要性が高まります。

- 構造的厚さ: 長いスポークは追加的な材料強度を必要とします。17インチでは細くエレガントなスポークで機能する設計でも、22インチでは安全性基準を満たすために明らかに太い断面が必要になる場合があります。

ホイール直径とスポークの幾何学的関係は、単なる外観上の問題ではありません。 スポークの工学的研究 が示しているように、スポークの長さに応じて張力や応力の分布が変化し、耐久性、荷重能力、および長期的なホイールの健全性に影響を与えます。プレミアム鍛造製法は優れた素材強度によって部分的に補うことができますが、基本的な物理法則は依然として適用されます。

22インチ5スポークホイールや同様の大型オプションを検討している愛好家の方々は、小型ホイールパターンを拡大したものを選ぶのではなく、そのサイズ専用に設計されたデザインを優先すべきです。特定のサイズに応じたスポーク形状を独自に開発するメーカーは、既存のデザインを単に拡大するものよりも、優れた外観と構造的性能を実現します。

サイズに関する考慮事項を理解したところで、次に製造プロセス自体について探り、カスタムスポークデザインを現実のものとするために鍛造ホイールメーカーと提携する際に何に注目すべきかが見えてきます。

鍛造ホイールメーカーとの協業

理想のスポーク構成を設計し、完璧な仕上げを選び、サイズ要件を決定しました。しかし次に重要な疑問が生じます。実際にあなたのカスタム鍛造ホイールを製造するのは誰なのか?選択する製造パートナーによって、あなたのビジョンが現実となるか、それとも失望に終わるかが決まります。市販のホイールを購入する場合とは異なり、カスタム鍛造プロジェクトでは、審美性の目標とスポーク設計における工学的要件の両方を理解する製造業者との協力が不可欠です。

このプロセスがどのように進むのか、また品質を損なうことなく手頃な価格で鍛造ホイールを提供できる製造業者をどうやって見極めるかについて探ってみましょう。

コンセプトからカスタム鍛造ホイールの実現まで

初期の設計コンセプトから完成品ホイールに至るまでの道のりには、それぞれ固有のタイムラインと品質に関する検討事項があるいくつかの段階があります。このプロセスを理解することで、現実的な期待値を設定し、潜在的な製造パートナーと効果的にコミュニケーションを図ることができます。

に従って tree Wheels社の業界データ 製造期間はデザインの複雑さによって大きく異なります:一体型ホイールは通常15〜20日、二片構造は20〜25日、三片構造は25〜30日かかります。海外のお客様の場合、輸送にさらに10〜30日程度かかります(目的地による)。

各製造工程で行われることを以下にご紹介します。

設計相談およびエンジニアリングレビュー: スポークデザインのコンセプトに対して実現可能性の分析が行われます。エンジニアは、希望するスポーク形状、コンケーブ深度、オフセットの組み合わせが構造的に可能かどうかを評価します。この段階で高価な金型製作を始める前に潜在的な問題を発見できることから、ユニークなスポークパターンを持つ鍛造カスタムホイールを追求する際には特に重要な利点となります。

プロトタイプ作成および検証: 量産開始に先立ち、信頼できるメーカーはテストおよび承認のためにプロトタイプホイールを作成します。一部の生産施設では迅速なプロトタイピングに対応しており、~のようなパートナーと連携しています。 紹興 わずか10日でプロトタイプ部品を納入します。この短縮されたスケジュールは、量産前のカスタムCNCホイールの反復やスポーク寸法の微調整を行う際に非常に貴重です。

鍛造および初期機械加工: 高品質なアルミニウムインゴットが極めて高い圧力を受けて鍛造され、薄くても強度の高いスポーク形状を可能にする緻密で配向した結晶構造が形成されます。製造の専門家が説明するように、この工程ではアルミニウムを約450〜500°Cまで加熱し、最大10,000トンもの圧力を加えることで、鋳造製造が達成するレベルをはるかに上回る性能を得ます。

CNC精密機械加工: コンピュータ制御の工具が鍛造されたブランクを、お客様の正確なスポーク設計に仕上げます。特に複雑なパターンでは、この工程に多くの時間が必要です。複雑なスポーク形状を持つカスタムCNCホイールは複数の機械加工工程を要することがあり、それぞれの工程で正確なツールパスプログラミングが求められます。

仕上げと品質管理: 表面処理、塗装、およびクリアコーティングにより、視覚的な仕上がりが完成します。その後、各ホイールは出荷前に厳格なテストを経ます。このプロセスこそが、信頼できるメーカーと手抜きを行うメーカーを分けるポイントです。

鍛造ホイール製造における品質基準

すべての認証が同じ価値を持つわけではありません。カスタム鍛造ホイールや鍛造ビレットホイールの製造パートナーを検討する際には、特定の認証がマーケティング上の主張ではなく、真の品質への取り組みを示していることを意味します。

Flexiforge Wheelの認証分析によると、信頼できる鍛造ホイール企業は、包括的な品質管理を実証する複数の関連認証を保有しているべきです。

メーカー選定の際に確認すべき重要な認証は以下の通りです:

- IATF 16949: この自動車業界特有の品質管理認証は、継続的改善と欠陥防止を重視した全生産プロセスをカバーしています。主要自動車メーカーに部品を供給する製造業者にとって不可欠であり、厳格なプロセス管理を示しています。邵毅(Shaoyi)のような施設はIATF 16949認証を維持しており、鍛造部品すべてが自動車業界の基準を満たしていることを保証しています。

- ISO 9001:2003 規格について 設計から最終検査までの一貫した品質管理プロセスを実証する、品質マネジメントシステムに関する国際標準です。

- JWLおよびJWL-T: 日本のアルミ合金ホイール規格であり、ホイールが安全性と品質要件を満たしていることを確認しています。日本発祥ですが、これらの規格は世界中で認められています。

- TÜV認証: 特に欧州市場において重要であり、製品が安全性和耐久性について厳しい第三者試験に合格したことを示しています。

- VIA(Vehicle Inspection Association): ホイールがJWL要件を満たすだけでなく、それを上回っていることを第三者機関が検証した証明です。

認証に加えて、メーカーが実際に実施しているテストプロトコルを評価してください。NNX Wheelsが指摘しているように、包括的なテストには、動的バランス検証、ランアウト測定、曲げ疲労試験、放射疲労評価、および衝撃耐性評価が含まれるべきです。

鍛造オフロード用部品または360鍛造ホイールの製造パートナーを評価する際は、以下の追加要因を検討してください。

- 社内エンジニアリング能力: 専属のエンジニアリングチームを持つメーカーは、スポークデザインの美観と構造的性能の両方を最適化できます。Shaoyiの社内エンジニアリング体制により、既存の金型の制約に設計を合わせるのではなく、正確な仕様に応じた精密な熱間鍛造ソリューションを実現しています。

- 材料のトレーサビリティ: 高品質なメーカーは、アルミニウム合金の調達に関する完全な記録を保持しており、通常は航空宇宙グレードの6061-T6または7075素材を使用しています。

- 生産の柔軟性: その施設はプロトタイプ数量と大量生産の両方に対応できますか?鍛造ビレットホイールの単一套を開発する場合でも、継続的な調達関係を確立する場合でも、この柔軟性は重要です。

- 地理的要因: 製造拠点の所在地は納期および物流コストに影響します。寧波港の近くにある紹義のような主要な輸送ハブの近くにある施設は、国際配送を効率化し、輸送時間を短縮します。

- コミュニケーションと迅速な対応: カスタムプロジェクトでは継続的な対話が必要です。見積もり段階で迅速かつ明確に応答するメーカーは、通常、生産全体を通してその対応力を維持します。

適切なパートナー評価への投資は、プロジェクト全体を通じてメリットをもたらします。メーカー選定で手抜きをすると、写真では見た目が問題ないように見えても、実際の使用条件下で品質問題が明らかになることがよくあります。例えば、早期に劣化するスポーク表面処理、振動を引き起こす寸法の不一致、安全性を損なう構造的弱点などです。

本当にカスタムスポーク構成を追求する場合、厳格な品質管理を維持し、 精密鍛造能力 を提供するメーカーと連携することで、デザインのビジョンが見た目と同じくらい優れた性能を持つホイールとして実現できます。特定の車両用途向けに手頃な価格の鍛造ホイールを開発する場合でも、注目の集まるカスタム鍛造品を作成する場合でも、選定する製造パートナーがプロジェクトの最終的な成功を決定づけます。

製造に関する考慮事項に対応すれば、初期のコンセプトから最終取り付けまでのカスタムスポーク設計の旅において、情報に基づいた適切な意思決定を行う準備が整います。

カスタムスポークデザインの決定を行う

スポークの幾何学的基礎から、構造方法、性能への影響、製造上の考慮事項まで、一連の理解を深めてきました。ここからは、すべての知識を統合し、最終的にどのブランドやメーカーを選ぼうとも、あなたに役立つ意思決定フレームワークを構築する段階です。学んできた原則は普遍的に適用可能であり、あらゆるカスタム鍛造ホイールのスポークデザインを自信を持って評価できるようになります。

最適なスポーク設計とは、機能面でのニーズと審美的な希望とのバランスを取ったものであるべきです。サーキット走行用の車両では、見た目の美しさのためにブレーキ冷却性能を犠牲にしてはいけません。また、高級セダンが洗練されたマルチスポークの上品さを備えるべきなのに、ありふれたデザインで妥協してはいけません。

スポーク設計選定の主要ポイント

すべてのスポーク設計の意思決定を導くべき、基本原則を整理しましょう。

- 構造が可能性を決定する: 一体型は美観の統一性と最大限の軽量化を実現し、多ピース構造は比類ないカスタマイズ自由度を提供します。これらの要素のどちらを優先するかが、あなたのホイール構造選択を決定づけます。

- スポーク本数は見た目以上の影響を与える: スポークが少ないほど、ブレーキ冷却用の開口部が大きくなり、キャリパーとの干渉も避けやすくなります。一方、スポークが多いほど応力がより多くの接触点に分散されます。走行用途に応じた本数を選択してください。

- サイズがすべてを変える: 18インチホイールで優れたデザインも、22インチでは引き延ばされたように見えるか、構造的に損なわれた印象になることがあります。必ず希望の直径でのデザインを確認してください。

- 仕上げ加工は形状と相互作用する: シンプルなスポークパターンは複雑な仕上げにも適していますが、細かな多スポークデザインは、スポーク形状自体が注目を集めるよう均一な仕上げ処理の方が美しく映えることが多いです。

- 認定事項: IATF 16949、JWL、TÜV認証は、単なるマーケティングではなく、真の品質への取り組みを示すものです。

Vossenホイールの攻撃的なスタイリングに惹かれるか、Workホイールの職人技を称えるか、HREリムの格式高い名声を評価するか、BBSリムの伝統を尊重するかに関わらず、これらの選定原則は常に変わりません。ブランドへの好みは個人のものですが、工学的要件は普遍です。

完璧な鍛造ホイールを選ぶための道

次のステップに進む準備はできていますか?アクションプランをご確認ください:

まず機能から始めましょう。 日常の運転、週末のサーキット走行、カーショーへの出展、オフロードアドベンチャーなど、車両の使用目的を明確にしてください。これにより、見た目以前にスポークデザインの優先事項が決まります。

スポークの幾何学構造を車種に合わせる。 スポーツカーにはブレーキ冷却を重視した軽量なマルチスポークまたは鍛造5スポークホイールが適しています。ラグジュアリー・セダンには洗練された印象を与えるような上品なパターンがふさわしいでしょう。トラックには重量物を支えるために頑丈な構成が必要です。

適合の確認は早めに実施してください。 デザインに夢中になる前に、ブレーキキャリパーのクリアランス、オフセット要件、およびハブセントリック仕様が車両に実際に適合するかを確認してください。

適切なパートナーと提携しましょう。 選定する製造業者が、あなたの構想を現実のものにするかどうかを決定します。迅速なプロトタイピング能力、厳格な品質認証、実績のあるエンジニアリングノウハウを備えているかを確認してください。

高精度で鍛造された部品と厳格な品質管理を求める愛好家の方々にとって、寧波港近くに位置しグローバル物流を効率化できるShaoyiのようなパートナーは、IATF 16949認証工場での生産に対応し、最短10日でのプロトタイプ製造や複雑なスポークデザインを実現するための社内エンジニアリング体制を提供しています。製造オプションを探っている方は、「 精密鍛造能力 過酷な自動車用途向けに設計されています。

コンセプトから実際の外観デザインに至るまでの道のりには、忍耐力と知識、そして信頼できる製造業者との連携が不可欠です。しかし、スポークの幾何学的構造や製作方法、性能に関する検討事項、カスタマイズオプションといった、ここまでの知識を身につけた今、あなたの車両が本来持つべき視覚的インパクトと機能的性能の両方を実現するための適切な意思決定を行う準備が整いました。

完璧なカスタム鍛造スポークデザインとは妥協ではありません。それは卓越したエンジニアリングと個性ある表現が交わる場所であり、見た目の印象さと同様に優れた性能を発揮するために作られています。

カスタム鍛造ホイールスポークデザインに関するよくある質問

1. カスタム鍛造ホイールの製作にはどのくらいの費用がかかりますか?

カスタム鍛造ホイールの価格は、構造タイプ、スポークの複雑さ、仕上げオプションによって大きく異なります。予算向けのアルミリムは通常1セットあたり200〜800米ドルですが、中級のフローフォームド製品は560〜2,200米ドルです。高級鍛造アルミホイールでマルチピース構造のものは1セットあたり4,000〜8,000米ドルの範囲であり、ハイエンドのカスタムデザインはこれを超えることがあります。価格に影響する要因には、スポークの精巧さ、カスタマイズの程度、品質基準を保証するIATF 16949などのメーカー認証が含まれます。

2. 鍛造ホイールの一般的な寿命はどのくらいですか?

鍛造アルミホイールは適切にメンテナンスを行えば、通常10年以上の寿命があります。これにより、鋳造品と比較して著しく優れた性能を発揮します。鍛造プロセスによってより緻密で強固な結晶構造が形成されるため、衝撃損傷や疲労割れに対して高い耐性を示します。寿命は走行条件、メンテナンス方法、腐食性物質への暴露状況によって異なります。IATF 16949認証事業者が製造するホイールは、曲げ疲労試験および放射疲労評価試験を含む厳格なテストを実施しており、過酷な条件下でも長期間の耐久性が保証されています。

3. ブレーキの冷却性と性能を高めるには、スポーク本数は何本が最適ですか?

スポークの本数が少なく、大きな開口部を持つデザインは、激しい走行中にローターとキャリパーへの空気の流れを増加させることで、優れたブレーキ冷却性能を発揮します。5本スポークの構成は、冷却効率、構造的強度、およびアップグレードされたシステム用キャリパーとのクリアランスの間で優れたバランスを提供します。洗練された外観を持つ10本以上の細いスポークを備えた多スポーク設計は、空気の流れを制限する可能性があります。サーキット走行やスポーティなドライビングでは、開放型のスポークパターンを優先してください。冷却要求が低いラグジュアリー用途では、複雑な多スポークデザインが適しています。

4. モノブロック鍛造ホイールとマルチピース鍛造ホイールの違いは何ですか?

モノブロックホイールは、単一の鍛造アルミ塊から切削加工され、スポークからリム部にかけて継ぎ目がなく、可能な限り軽量な構造を実現します。マルチピース構造(2ピースまたは3ピース)は、個別に鍛造された部品をボルトで接合するもので、幅、オフセット、リム深さのカスタマイズ性が高くなります。重量削減を重視するサーキット向け用途にはモノブロックが適していますが、正確なフィッティング調整や部品交換が必要な場合はマルチピースが優れています。どちらの構造でも、鋳造製法では不可能なスポークデザインが可能になります。

5. カスタム鍛造ホイールの製造にはどのくらいの時間がかかりますか?

製造期間は構造の複雑さによって異なります:モノブロックホイールは15~20日、2ピースデザインは20~25日、3ピース構成は25~30日かかります。国際輸送には目的地により10~30日が追加されます。邵毅(Shaoyi)などの一部のメーカーは、量産前の設計検証段階を加速するため、最短10日での迅速なプロトタイピングを提供しています。カスタム鍛造ホイールの注文では、承認から納品までのプロジェクト全体の所要期間は、通常4~8週間程度です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——