カスタム鍛造ホイールの耐荷重ランク:エンジニアが教えてくれない真実

ホイール荷重定格が実際にあなたの安全に意味するもの

カスタム鍛造ホイールを購入する際、仕上げの種類、スポークデザイン、ボルトパターンについての議論が尽きないことに気づくでしょう。しかし、多くの高級ホイールメーカーが強調しない重要な点があります。それは、道路での安全性に最も大きな影響を与える可能性があるのが、実はホイールの荷重定格であるということです。

では、ホイール荷重定格とは正確には何でしょうか?簡単に言えば、通常の走行条件下で単一のホイールが安全に支えることのできる最大重量を示しています。この仕様は、材料の強度、製造方法、設計形状に基づいてエンジニアが算出する「1本あたりのホイール重量制限」を定義しています。この制限を超えると、道路に出るたびに構造的な信頼性を危険にさらすことになります。

ほとんどのドライバーが見落としている隠された安全仕様

ほとんどのドライバーは、タイヤの荷重指数が基本的な説明で理解できることを知っています。新しいタイヤを購入する際、サイドウォールの表示を確認します。しかし、このタイヤの荷重指数はホイールの仕様と比べて何を意味するのでしょうか?重要な違いは次のとおりです。タイヤの荷重指数とホイールの荷重指数はシステムとして連携して機能しますが、まったく異なるものを測定しているのです。

タイヤは路面との接触における空気圧や変形の動的特性を担っています。一方、ホイールは車両の重量をタイヤに伝えるという構造上の負担を支えています。パフォーマンス向上のために軽量な鍛造ホイールにアップグレードする愛好家の中には、新しいホイールの荷重指数が自分の車両の要件を満たしているか、あるいはそれを上回っているかを確認せずに進める場合があります。

プレミアムメーカーはマーケティング資料において、しばしば印象的な外観を重視します。仕上げの耐久性、凹面形状、カスタムカラーオプションなどについての詳細な仕様を見つけることができるでしょう。しかし、高速走行中の急な車線変更時にホイールが壊れるかどうかを決める重要な数値である実際の荷重容量については、頻繁にほとんど注目が向けられません。

静的重量と動的負荷力

ホイールへの荷重を理解するには、車両の重量配分だけではその一部しか伝わらないことを認識する必要があります。あなたの車が駐車場で静止している状態を想像してみてください。各ホイールはおおよそ全重量の4分の1を支えています。これが静的負荷です。

次に、高速で急激なコーナーを曲がるシーンを思い浮かべてください。このとき、外側のホイールは静止時の負荷よりもはるかに大きな負担を受けています。さらにそのコーナーで強めのブレーキをかけると、力はさらに増大します。

ホイールは静止時の車両重量だけでなく、コーナリング時、ブレーキング時、加速時の動的荷重も支える必要があります。これらの力により、個々のホイールにかかる負荷が一時的に2倍または3倍になることがあります。

この現実があるため、エンジニアは荷重定格仕様に安全マージンを組み込んで設計しています。1,800ポンド(約816kg)の荷重定格を持つホイールは、正確にその重量までしか耐えられないわけではありません。この定格値には、力強い走行時、緊急回避時、あるいは荒れた路面での衝撃など、実際にホイールが受けるダイナミクスが考慮されています。

次回のアップグレード用にカスタム鍛造ホイールの荷重定格を検討する際は、これらの数値が制御された条件下でテストされた工学的な限界を示していることを忘れないでください。あなたの運転スタイル、車両の改造内容、使用目的のすべてが、特定の定格が貴方の用途に対して十分な安全マージンを提供できるか否かに影響します。

鍛造 vs 鋳造 vs フローフォーム式の荷重定格の違い

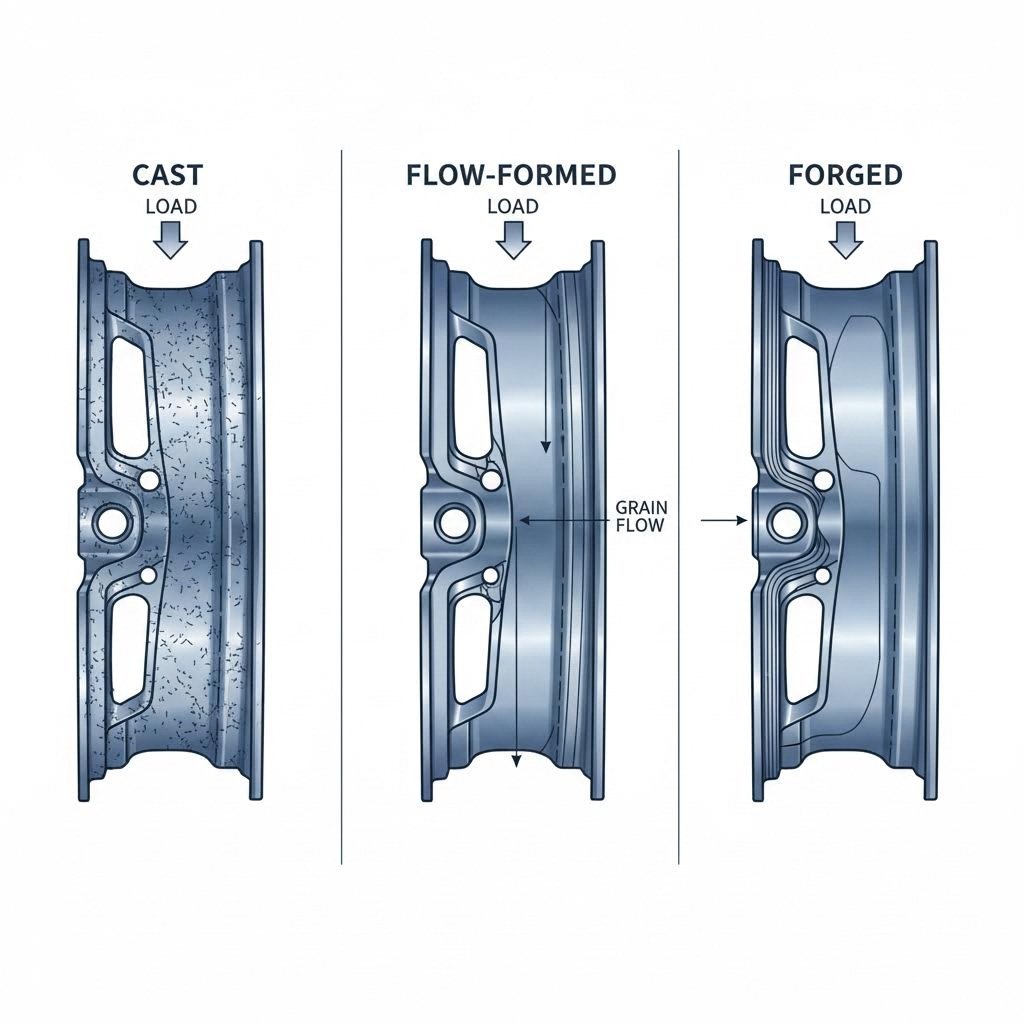

ロードレーティングが重要な理由を理解したところで、ほとんどのホイール購入者が考えることのない疑問について考えてみましょう。ホイールの製造方法は、どれだけの重量を安全に支えられるかにどのように影響するのでしょうか?その答えは、キャスト製法、フローフォーミング製法、鍛造(フォージング)製法という、ホイール製造プロセスの根本的な違いにあります。それぞれの製法では内部構造が大きく異なり、それが直接的に積載能力を決定します。

このように考えてみてください。レンガを積み上げて橋を造る場合と、コンクリートを流し込んで造る場合、あるいは鍛造された鋼材を使って造る場合を想像してみます。遠くから見れば、3つの橋は外見上似ているかもしれませんが、応力に対する耐性は大きく異なります。ホイールにもまったく同じ原理が適用され、これらの違いを理解することで、実際の走行性能ニーズに合った製造方法を選べるようになります。

鍛造が優れた結晶構造を生み出す仕組み

なぜ鍛造ホイールは非常に軽量でありながら、極めて高い荷重に耐えられるのでしょうか?その秘密は、製造過程における分子レベルでの変化にあります。

アルミニウムを鍛造する際、大規模な油圧プレスが正確な温度に加熱された固体のアルミニウムビレットに8,000〜10,000トンの圧力を加えます。この強力な圧縮は単に金属を成形するだけでなく、その内部の結晶構造を根本的に変化させます。アルミニウムの結晶は、ホイールの輪郭に沿って連続的かつ途切れなく整列します。

無秩序に散らばった小枝の束と、一方向に整列した繊維をより合わせて作られたロープとの違いを想像してみてください。ロープは繊維が協調して働くため、引張応力に対してはるかに優れた性能を発揮します。鍛造アルミニウムも同じ原理に基づいており、結晶粒界が整列することで自然な荷重伝達経路が形成され、応力がホイール全体の構造に効率よく分散されます。

これが、ForgelineやRays Engineeringのホイールがモータースポーツ用途に鍛造製法のみを使用している理由を説明しています。プロのレーシングチームがホイールを繰り返し高Gのコーナリング、熱サイクル、縁石への衝突といった過酷な条件下で使用する場合、鍛造構造だけがこうした厳しい状況に一貫して耐えることができるのです。整然とした結晶粒構造により亀裂の進展が抑えられ、小さな応力集中点が重大な破損へと拡大することを防ぎます。

キャスト対フローフォーム対鍛造 荷重能力

製造方法における技術的違いを理解することで、ホイールの荷重定格が本当にご自身の要件に合っているかを適切に評価できます。各製造プロセスはそれぞれ異なり、重量容量に直接影響を与える構造的特性を生み出します。

ホイールの鋳造は、溶融アルミニウムを金型に流し込み、固化させる工程です。この方法はコスト効率が良いですが、冷却中に閉じ込められた微小な気泡(すきま)により、不均一な結晶構造が生じます。これらの欠陥は負荷時に応力集中点となり、ホイールが安全に支えられる重量に制限をもたらします。

フローフォーミングは中間的な手法です。製造業者はまず鋳造されたセンター部から始め、加熱しながら回転するローラーでバレル部分を引き伸ばして圧縮します。この工程により、バレル部の結晶構造が部分的に整列し、純粋な鋳造よりも強度が向上しつつ、完全鍛造に比べてコストを抑えることができます。

カスタムCNCホイールは多くの場合、鍛造材を出発点として精密切削加工を行い、最終的な寸法を得ます。この方法は鍛造による強度とデザインの自由度を両立させますが、機械加工プロセスでは、主要な荷重のかかる部位において構造的完全性を維持するため、細心の設計が必要です。

| 施工方法 | 製造プロセス | 一般的な積載能力の範囲 | 重量特性 | 最適な適用例 |

|---|---|---|---|---|

| 鋳鉄 | 溶融アルミニウムを金型に注ぎ、冷却および機械加工 | 1,400~1,800ポンド/ホイール | 最も重い選択肢。同等の強度を得るためにより多くの材料を必要とする | 日常の運転、予算重視の構成、標準的な乗用車向け |

| フローフォームド | 加熱および加圧下でスピン成形/延伸されたキャストセンターとバレル | 1,600~2,200ポンド/ホイール | 中程度の重量。軽量なバレルとキャスト同等のセンター | ストリートパフォーマンス、たまのサーキット走行、スポーツセダン向け |

| 偽造された | 極めて高い圧力(8,000トン以上)で圧縮された一塊の素材(ソリッドビレット) | 2,000~2,800ポンド以上/ホイール | 同じ強度において最も軽量。材料効率が最適 | モータースポーツ、大型車両、過酷なサーキット走行、トレーリング牽引 |

荷重能力の範囲に重なりがあることに気づきましたか?ここが認証基準が極めて重要になるポイントです。JWL規格のホイールは日本の規制当局による試験検証を受けており、ドイツのTÜV認証は欧州規制への適合を示しています。これらの認証表示は非常に重要です。なぜなら、公表されている性能値が類似しているホイールでも、その試験の厳格さによって実際の性能は大きく異なる可能性があるためです。

RS BBSホイールのようなプレミアムブランドは、レースにおける負荷要求が絶対的なことから、鍛造製法に基づいてモータースポーツでの評判を築いてきました。競技用から派生した製造ノウハウは、特徴的なBBSセンターキャップで識別されるストリート用モデルにも活かされています。

選択肢を比較する際、構造方式が積載能力の上限を決定することを忘れないでください。設計が完璧な鋳造ホイールであっても、同等の鍛造デザインが持つ構造的限界に匹敵することはできません。この基本的な事実を踏まえ、ホイールの見た目だけでなく、実際に車両をどのように使用するかに基づいて選択することが重要です。

ご使用の車両に必要な荷重定格を判断する方法

構造方式が積載能力に与える影響について理解できたところで、誰も明確に答えてくれない実用的な疑問があります。つまり、特定の車両に本当に必要な荷重定格はどれくらいか、ということです。驚くべきことに、ほとんどのホイール販売店はこの話題を完全に避けているため、その魅力的な鍛造ホイールが実際にあなたの車両の構成を安全に支えられるかどうかを、あなた自身で推測せざるを得ないのです。

計算は、どこを見ればよいかが分かればそれほど複雑ではありません。車両のドア枠に貼られているステッカーには出発点となる「総重量評価値」(GVWR)が記載されています。この数値は、乗員、積荷、燃料、および車両自体を含む、車両が設計上運ぶことのできる最大総重量を示しています。ただし、GVWRをホイールの要件に換算するには、単純な割り算以上の考慮が必要です。

最低ホイール負荷要件の計算方法

GVWRの数値から始め、それを4で割ります。簡単そうに聞こえますか?これによりベースラインが得られますが、この数値だけでは危険な誤解を招く可能性があります。5,000ポンドのGVWRを持つ車両は、各ホイールが1,250ポンドを支える必要があることを示唆しています。しかし、これは完全に均等な重量配分と動的荷重がゼロであることを前提としています。

実際の走行では、これらの前提はすぐに崩れます。車両に必要なタイヤおよびホイールの荷重指数を検討する際には、旋回、制動、加速時の荷重など、前述した力によって一時的に個々のホイールに非常に大きな重量がかかることがある点を考慮しなければなりません。

より現実的なアプローチを以下に示します。車両のGVWR(総車両重量)を4で割り、通常の市街地走行用に25〜30%の安全マージンを加算します。5,000ポンドの車両の場合、計算は次のようになります。

- 基本計算:5,000 ÷ 4 = ホイール1つあたり1,250ポンド

- 30%の安全マージンを含む場合:1,250 × 1.30 = ホイール1つあたり最低1,625ポンド

この調整後の数値は、日常走行中の典型的な動的負荷を考慮に入れたものです。しかし、この状況下でタイヤの荷重指数とホイールの荷重定格はどう関係するのでしょうか?両方の仕様が計算した要件を満たし、あるいは上回っていなければならないことを忘れないでください。タイヤの荷重指数とホイールの荷重定格は一つの鎖のようなものであり、鎖は最も弱いリンクの部分で切れてしまいます。

車のホイールがどれくらいの重量があるかを理解することは、この計算にも影響します。重いホイールは車両全体の重量を増加させ、各ホイールが支える負荷をわずかに高めます。軽量な鍛造ホイールの要件を計算する際には、実質的にホイールの重量を積載容量と取り替えていることになります。これは大幅に改造された車両にとって重要な考慮事項です。

なぜ重量配分がすべてを変えるのか

シンプルなGVWRを4で割る計算は、車両の重量が4つのコーナーに均等に分配されると仮定しています。しかし実際には、ホイールにかかる重量の定義は、車両の構成によって大きく異なります。

フロントエンジン・リアドライブのスポーツカーを考えてみてください。エンジンやトランスミッション、その他の主要機械部品のほとんどがキャビンの前方に配置されています。この構成では、静止状態でも全重量の52~55%がフロントアクスルにかかります。つまり、実際に走行を開始する前から、すでにフロントホイールがより大きな負担を背負っているのです。

C5 コルベットの重量配分について考えてみましょう。トランスアクスル配置により質量が後方に移動しているため、前輪が約51%、後輪が49%となっています。このほぼ完璧なバランスが、このプラットフォームの伝説的なハンドリング性能を生み出していますが、その一方で、両方のアクスルに同程度の耐荷重性能を持つホイールが必要になるということでもあります。これに対して、従来のフロントエンジンのセダンでは、前輪が後輪よりもはるかに高い耐荷重レーティングを必要とする場合があります。

ミッドエンジン構成では、状況が全く逆になります。パワートレインがキャビンの後方に配置されているため、静的重量の55~60%がリアホイールにかかることが一般的です。また、フロントマウントエンジンとトランスファーケースを備えたAWD車両はさらに別の重量配分パターンを示し、通常は前方寄りの偏りが見られますが、ドライブトレインの重量がより均等に分散される傾向があります。

ロードレングスタイヤの意味および対応するホイール仕様は、車両の全質量を均等に割り振ったものではなく、実際の重量配分を反映すべきです。ドアの開口部にあるステッカーを確認すれば、GVWR(車両総重量)と前後ゴーストアクスル重量定格(GAWR)が記載されており、各アクスルに対する正確なデータが得られます。高い方のGAWRを2で割ることで、絶対に妥協してはならないホイールサイズおよびロードレーティングを特定できます。

静的荷重配分を超えて、特定の走行状況ではさらに余裕のある追加荷重容量が必要になります。 according to REIKA Wheels によると、ホイールへの負担を増加させる要因には、凹凸のある地形、ロッククライミング、インパクト荷重などがあり、これらの条件はスポーツ走行時にも同様に発生します。

もし車両の構成や運転スタイルにこれらいずれかの要因が含まれる場合、ベースライン計算値を超えて最低ロードレーティングの要件を引き上げるべきです。

- サーキット走行またはHPDEイベント: 高Gのコーナリングや積極的なブレーキングを繰り返すことで、ホイールへの瞬間的な荷重が劇的に増加します。

- 牽引: トレーラーの舌荷重によりリアアクスルへの負荷が大幅に増加します。また、トレーラーのヨーイングは通常の走行時には発生しない横方向の力を生じます

- 大規模な改造: スーパーチャージャー、ロールケージ、オーディオシステム、装甲プレートなどは、GVWRが想定していない重量を追加します

- 攻撃的な運転スタイル: 峠道での積極的な走行、オートクロス参加、あるいは単に情熱的な日常走行

- オフロード使用: 岩や轍、ジャンプによる衝撃荷重は、オンロード時とは比較にならない応力のピークを引き起こします

- オーバーランド/遠征用カスタム車両: ルーフラック、バンパー、ウインチ、ギア収納などにより、車両の総重量が著しく増加します

このリストの複数項目に該当するカスタム車両の場合、標準的な30%ではなく、ベースライン計算に対して40~50%の余裕を見積もることを検討してください。キャンピング装備、回復用ギア、ルーフトップテントを搭載した完全装備のオーバーランド車両は、簡単に純正のGVWRを超えてしまいます。そして純正ホイールはそのような使用状況向けに設計されていません

結論から言えば、必要な最小限のホイール荷重定格はオンラインで見つかる数値ではなく、あなたの車両、改造内容、そして実際に運転する方法に応じた個別の計算値です。購入前にこの数値を正確に把握しておけば、検討するすべてのホイールが審美的な好みだけでなく、実際の使用条件を満たしていることを保証できます。

ホイールサイズとオフセットが荷重仕様に与える影響

車両の荷重要件はすでに計算済みですが、ここで方程式を複雑にする要素があります。ホイールの物理的寸法は、その荷重が構造全体にどのように分散されるかに大きな影響を与えます。2,000ポンドの荷重定格を持つホイールでも、荷重が均等にかかるわけではありません。幅、直径、オフセットそれぞれが応力を異なる方向に誘導し、安全マージンを最大化する場合もあれば、脆弱な箇所に力を集中させる場合もあります。

重いバックパックを背負っていることを想像してみてください。体に近づけて持てば、その重量は我慢できるものに感じられます。しかし、腕を前に伸ばして同じバックパックを持てば、わずか数秒で疲れてしまいます。ホイールオフセットもまったく同じ原理です。荷重の中心がハブ取り付け面に対してどこにあるかを変えることで、ホイールが応力にどう対処するかが根本的に変化します。

幅とオフセットが応力分布に与える影響

ワイドなホイールはタイヤの接地面をより広い面積に分散させるため、荷重の分配という観点では好ましく思えます。しかし、幅が広くなることで、ハブの中心線からホイール外縁までの距離も長くなります。これにより、レバー腕が長くなり、ホイールがハブにボルトで固定される部位における応力が増幅されてしまうのです。

20x9ホイールのような人気の構成は、この関係を完璧に示しています。9インチの幅はパフォーマンス用途に優れたグリップを提供しますが、より狭い20x8構成と比べてこの追加の幅がハブ部品に作用するモーメントアームを増加させます。攻撃的なフィッティングを採用する車両では、フェンダーと面一の外観(フラッシュフェンダー)を得るためにワイドホイールに2インチのホイールスペーサーを組み合わせることが多く、これによりレバーアームがさらに延長され、ホイールベアリングおよびハブアセンブリへの応力が増大します。

オフセットはこれらの効果をさらに複合化します。 according to リフトアップされたトラック によると、ネガティブオフセットは「スクラブ半径」(タイヤが地面に接する位置とステアリング軸が地面と交わる位置との間の距離)を増加させます。この延長されたレバレッジは、ボールジョイント、ベアリング、タイロッド、コントロールアームに横方向の応力を加えます。

シボレー6ラグパターンを使用するトラックを、アグレッシブなネガティブオフセットホイールで走行している場合を考えてください。ステアリング操作や路面の衝撃ごとに、延長されたモーメントアームを通じて回転力が発生します。ホイールの荷重定格は技術的には車両の要件を超えているかもしれませんが、オフセット配置によりハブインターフェース部に応力が集中し、単純な数値では捉えきれない形で負荷がかかります。

一方、5インチオフセット(ポジティブオフセット)のホイールはサスペンションに近く収まるため、そのレバーアーム効果が低減されます。この構成ではベアリングやサスペンション部品へのストレスが少なくなりますが、ブレーキキャリパーまたは内側フェンダーウェルとの間にクリアランス問題が生じる可能性があります。バランスを見つけるには、オフセットが単なる外観上の問題ではなく、長期的な耐久性に影響を与える構造的エンジニアリングの決定であることを理解する必要があります。

金属製のスペーサーはこの方程式にさらなる変数を加えます。高品質なスペーサーはハブセンターリックなフィッティングを維持しますが、ホイールのオフセット値をよりネガティブな値に変更する効果があります。+35mmのオフセットを持つホイールに25mmのスペーサーを取り付けると、そのホイールは+10mmのオフセットのように動作し、サスペンションが受ける応力分布全体が変化します。

なぜ大径ホイールには高い荷重評価が必要なのか

17インチから20インチまたは22インチのホイールへサイズアップすることは、単なる見た目の向上ではありません。これは車両が路面の衝撃を吸収する方法を根本的に変えるものです。直径と荷重要件のこの関係性は、多くの自動車愛好家にとって予期せぬ落とし穴となっています。

その理由は物理学にあります:大径ホイールを使用する場合、全体的な外径およびスピードメーターの正確さを維持するために、ローインフレーション比のタイヤが必要になります。サイドウォールの高さが低くなることで、衝撃を吸収するために変形できるゴムの量が減少します。タイヤが段差や穴の衝撃を緩和できなくなると、そのエネルギーは直接ホイール構造体に伝わることになります。

として BB Wheels 説明すると、ロープロファイルタイヤはサイドウォールのたわみが少なくなるため、ハンドリングの予測性が向上しますが、その分衝撃力がホイールに直接伝わりやすくなります。同じ車両重量を支えていても、22インチホイールに装着された35シリーズのタイヤは、17インチホイールに装着された55シリーズのタイヤよりもはるかに少ない衝撃を吸収します。

大型ホイールは一般的により重くなるため、非懸架質量の増加につながります。この余分な質量はサスペンション作動時の慣性を大きくし、段差を通過した後ホイールが元の位置に戻るのが遅くなります。サスペンションはより大きな負荷で作動し、各衝撃がホイール構造に大きな運動量として伝わることになります。

トレーラー用途ではこの原理が明確に示されます。直径の小さいホイールを装着した5穴トレーラーハブは、高いサイドウォールによって貨物への衝撃を和らげるメリットがありますが、同じトレーラーに大型ホイールを装着する場合、同等の路面条件で耐えるにははるかに高い荷重定格が必要になります。

| 車輪直径 | 標準的なタイヤプロファイル | 乗用車(荷重定格) | 高性能セダン/SUV | トラック/大型車両 |

|---|---|---|---|---|

| 17インチ | 55-65シリーズ | 1,400–1,650ポンド | 1,600–1,850ポンド | 1,800–2,200 lbs |

| 18インチ | 45-55シリーズ | 1,500–1,750ポンド | 1,700–2,000ポンド | 1,900~2,400ポンド |

| 19インチ | 40-50シリーズ | 1,600–1,850ポンド | 1,800–2,150ポンド | 2,000–2,500ポンド |

| 20インチ | 35-45シリーズ | 1,700–2,000ポンド | 1,900~2,300ポンド | 2,100~2,650ポンド |

| 22インチ | 30-40シリーズ | 1,850~2,200ポンド | 2,100~2,500ポンド | 2,300~2,800ポンド以上 |

すべての車種でホイール径が大きくなるにつれて、必要な荷重容量も増加していることに注意してください。パフォーマンス用途で人気のある20x9ホイールは、スポーツセダンやパフォーマンスSUVで一般的に要求される1,900~2,300ポンドという高い荷重耐性が必要とされる範囲内に該当します。22インチサイズに変更すると、特に攻撃的な運転スタイルやサスペンションの改造と組み合わさった場合、さらに高い荷重耐性が求められます。

重要なポイントは?ホイール径をアップグレードする際、これまでの荷重容量で問題ないと考えないでください。実際の車両重量が変わっていなくても、ロープロファイルタイヤを装着した大型ホイールは、衝撃伝達が増加するため、より高い構造的強度が要求されます。次の章では、メーカーがどのようにエンジニアリング試験を通じてこれらの荷重性能を検証しているかについて解説します。

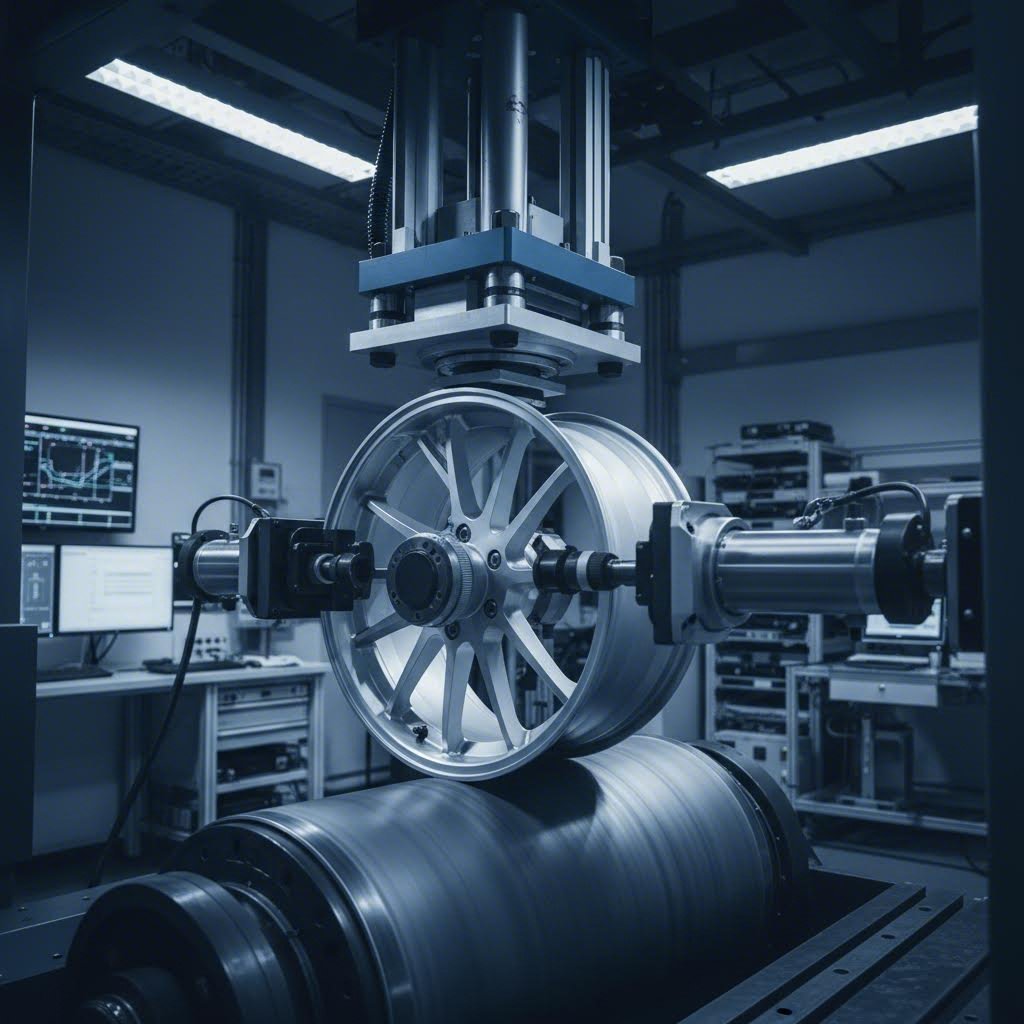

荷重定格の主張を検証するための工学的試験

荷重要件の計算方法やホイールサイズが応力分布に与える影響について学びました。しかし、ここに厳然たる現実があります。ホイールに刻印された荷重定格の数値は、それを裏付ける試験の信頼性以上には決してなりません。一部のメーカーは、高度な工学的プロトコルを通じてすべての設計を厳正に検証しています。一方で、他のメーカーは実質的に当て推量を行い、あなたがその違いに気づかないことを願っているだけです。

信頼できるメーカーがカスタム鍛造ホイールの荷重定格をどのように決定しているかを理解することは、情報をもとに判断する購入者と安全を賭けている人々との差を生み出します。工学的検証プロセスには、コンピュータシミュレーションと物理的な破壊試験の両方が含まれ、それぞれがホイールが実使用時のストレスにさらされた際にどのように性能を発揮するかの異なる側面を明らかにします。

ホイールにおける有限要素解析(FEA)の理解

物理的に存在する前にホイールの設計をテストできることを想像してみてください。それがまさに有限要素法(FEA)が提供するものです。このコンピュータベースのシミュレーションツールは、高価なプロトタイプを破壊することなく、エンジニアがホイールの試験条件を検証する方法を革新しました。

その仕組みは次の通りです。FEAソフトウェアは、あなたのホイール設計を数千の小さな要素に分割します。これらは微細な幾何学的パーツであり、合わせて全体の構造を表現します。 フォージライト・ホイールズによると 、各要素は、加えられた力に対してどのように振る舞うかを予測する数学モデルを用いて分析されます。すべての要素からの結果が統合されることで、ホイール全体が荷重に対してどのように反応するかの完全な画像が得られます。

実際にコンクリートを一立方ヤードも流し込む前には、橋の設計をコンピュータ上で強度試験するようなものです。エンジニアは、どこに応力が集中しているか、どこで亀裂が生じる可能性があるか、また構造物が想定される荷重に耐えられるかどうかを、生産用金型を作成する前から正確に確認できます。

カスタム鍛造ホイールの場合、FEAは特に重要になります。大量生産される鋳造ホイールでは物理テストが大規模な生産を正当化できますが、オーダーメイドの鍛造デザインは単一セットとして存在することが多く、顧客の車両専用に製作されたホイールを破壊してテストすることはできません。FEAは物理的な破壊を伴わずに工学的検証を行うことで、このギャップを埋めます。

シミュレーションでは、以下の重要なシナリオを評価します:

- 径方向荷重: 通常の走行姿勢でホイールが車両の重量を支える状態を模擬

- コーナリング時の力: 急旋回中の横方向の応力をモデル化

- 耐衝撃性: 路面の穴(パンク穴)や縁石への衝撃に対する構造的反応を予測

- 熱応力: ブレーキによる発熱が材料特性に与える影響を評価

グラフィカルな出力により、問題領域がすぐに視覚的に把握できます。エンジニアは色分けされた応力マップを確認することで、設計がどの部分で限界に近づいているかを正確に把握できます。赤色のゾーンは補強が必要な部分を示しており、青色のゾーンは安全性を損なうことなく重量を削減するために取り除くことができる可能性のある材料部分を示しています。

しかし、信頼できるメーカーと疑わしいメーカーを分けるのは透明性です。鍛造ホイールの一部の企業はFEA(有限要素解析)を実施していると主張していますが、顧客が文書の提示を要求しても、実際に資料が提供されることはほとんどありません。Forgeliteが指摘しているように、同社では顧客からの要請に応じてFEAの結果をコピーとして提供しています。これは業界全体で標準となるべき透明性です。もしメーカーが自社の工学的検証結果を共有しようとしないのであれば、その検証は本当に存在するのかと問わざるを得ません。

荷重性能を裏付ける物理的試験プロトコル

FEAは設計の道筋を示しますが、実際に証明するのは物理的な試験です。最も高度なコンピュータシミュレーションでさえ、すべての現実世界の変数を完全に再現することはできません。そのため、信頼できるメーカーは、公表された性能限界を超えるまで設計を押し上げる過酷な物理試験に自社のホイールを subjected しています。

高品質なホイールに刻印されているリムの荷重定格は、複数の破壊試験を経た結果です。これらの試験が実際に何を測定しているかを理解することで、あるメーカーの主張が信頼に値するかどうかを適切に評価できます。

放射状疲労試験 通常の走行を短縮された時間枠で数千マイル分シミュレートします。ホイールはドラムに取り付けられ、回転しながら継続的に放射方向の荷重が加えられ、車両の重量を長距離にわたり支える際のストレスを再現します。この試験により、応力が集中する箇所に疲労ひび割れが生じることなく、ホイールが長期使用に耐えられるかどうかが明らかになります。

コーナリング疲労試験 前述の動的荷重に対処します。ホイールは角度をつけて取り付けられた状態で回転し、積極的なコーナリングを模した継続的な横方向の荷重が発生します。 Tree Wheelsによると この試験は、スポーティな走行中に繰り返し高Gの横方向荷重がかかる性能用途において特に重要です。

衝撃試験 路面の穴(道路陥没)に関する疑問に答えます。規定の高さから重量付きの打撃部品がホイールリムに落下し、道路上の障害物との衝突時に受ける急激な衝撃荷重を模擬します。この試験では、ホイールが通常の負荷をはるかに超える力を受けた場合の構造的完全性を検証します。これは、暗い高速道路で予期せず凍上した路面に乗り上げたときに実際に起こることと全く同じです。

これらの物理試験は、タイヤのロードレンジがホイール仕様とどのような関係にあるかを説明しています。両方のコンポーネントは、実際の使用環境での過酷な状況を模擬した補完的な試験プロトコルを通過しなければなりません。タイヤのロードレンジは、重量および衝撃に対する耐荷重能力の試験結果を示しており、ホイールのロードレーティング刻印は、ホイール構造に特化した同様の検証試験に合格したことを示しています。

では、製造業者が実際にこれらの試験を実施したかどうかをどのように確認すればよいでしょうか? ホイールのロードレーティング刻印や第三者機関による検証を示す認証マークを探してください。

- JWL(日本アルミ合金ホイール規格): 回転曲げ疲労、衝撃抵抗性、材料組成分析を通じて構造的完全性を評価する厳しい日本の規格

- VIA(Vehicle Inspection Association): 基本的なJWL要件に加え、動的コーナリング疲労試験を追加で評価する日本の追加認証—特にパフォーマンス用途において極めて重要

- TÜV(ドイツ): 厳しい安全検証および生産中の品質モニタリングで知られる欧州の認証

- SAE J2530: 自動車技術者協会(SAE)による包括的なアメリカンスタンダードで、ラジアル疲労、コーナリング疲労、衝撃耐性および材料物性の検証を規定しています

これらの認証は、メーカー自身による申告ではなく独立機関による検証を意味するため重要です。Tree Wheelsが「JWL-VIA認証はホイールに対して直進時の負荷だけでなく、力強い走行中に発生する複雑な力にも耐える能力を証明することを求めている」と述べているのは、パフォーマンス志向の購入者が求める検証内容そのものです。

Enkeiのホイールはレプリカでしょうか?人気ブランドについてよく寄せられるこの質問は、ホイールの真正性と認証に関する混乱を浮き彫りにしています。正規のEnkei製品には適切な認証マークと試験文書が付いています。それらのデザインを模倣したレプリカホイールは、高価な試験手順を全く省くことが多く、見た目上のホイール荷重定格表示がまったく虚偽である可能性があります。

マーケティング上の主張とエンジニアリングの現実との間にあるギャップは、文書による裏付けにかかっています。どのメーカーでも自社のウェブサイトに印象的な耐荷重数値を掲載することは可能です。しかし、実際にエンジニアリングによる検証に取り組んでいるメーカーだけが、その数値に意味があることを証明するFEAレポート、試験証明書、認証スタンプを提供できるのです。購入前に証拠を求め、それらを提示できない販売業者とは取引を断るべきです。

サーキット走行およびオフロード使用における特別な耐荷重要件

あなたは、エンジニアが厳格な試験を通じてどのように耐荷重を検証しているかを学びました。しかし、ここで注意すべき点があります。標準化された試験では完全には捉えきれない、サーキットデー、オフロードアドベンチャー、および重量トレーリング中に遭遇する極限の状況です。こうした特殊な用途では、通常の市街地走行が要求する以上の負荷がホイールにかかります。日常の通勤には十分に思える耐荷重が、ラップタイムを追求したり岩場を這い回ったりする場合には危険なほど不十分である可能性があるのです。

こうした高い要求を理解することで、メーカーが想定する運転方法ではなく、実際にあなたが車両を利用する用途に応じた適切な鍛造ホイールの積載耐力等級を選択できます。

サーキット走行時の熱的および横G負荷

HPDEイベントで、同じコーナーを繰り返し攻めている自分の姿を想像してみてください。ブレーキは赤熱し、タイヤは悲鳴を上げ、ホイールには市街地走行を想定するエンジニアたちさえ恐れるような負荷がかかっています。これは単なる心配ではありません。物理学的事実です。

サーキット走行では、通常の走行ではほとんど発生しない二つの複合的な応力—持続的な熱負荷と繰り返される高G力—がホイールにかかります。時速100マイル以上のスピードからの急制動中、ブレーキディスクは1,000°F(約538°C)を超えることがあります。この熱はディスク内に留まらず、ホイールのハブ取り付け面やリム部へと放射されます。アルミニウムは温度上昇に伴って強度が低下するため、コーナリング時の荷重が最大になるまさにその瞬間に、ホイールの有効な積載能力が低下してしまうのです。

として fifteen52が説明するには 、サーキットで限界を押し広げるレーシングドライバーは、高速コーナリングやブレーキング時における安定性と性能を維持するために、ホイールの積載荷重能力を考慮している。競技走行中に受ける力は、公共道路での走行で経験するどんな力よりもはるかに大きい。

高速でのスイーパー走行中に何が起こるか考えてみよう。トラック走行でよく見られる持続的な1.2Gの横方向荷重は、直進走行時と比べて外側のホイールにかかる負荷を60%増加させる。冷却期間なしに複数のコーナーを連続して走行すれば、ホイール構造は熱的に劣化した状態で繰り返しストレスを受け続けることになる。マスタング用ドラッグホイールやその他のドラッグブランドホイールは、これとは異なるが同様に厳しい要求にさらされる:発進時の巨大なトルクにより、ハブとタイヤビードの間のホイール構造にねじれ応力が生じる。

ドラッグ用のホイールとタイヤは、これらの特定の負荷に対して設計されたシステムとして機能します。専用に設計されたドラッグホイールは、スポーク根元が補強され、ハブ取り付け面も厚くされており、繰り返しの急激な発進による疲労割れの発生を防ぐように設計されています。ドラッグストリップでストリート用ホイールを使用する場合、高速道路での巡航走行向けに最適化された設計が、本来想定されていないような力に耐えられるかどうかを賭けていることになります。

本格的なサーキット愛好家にとっての解決策は、モータースポーツ用途に特化して設計されたホイールを選ぶことです。静的仕様だけでなく、熱サイクル試験結果や動的負荷定格を明確に公表しているメーカーを探しましょう。3回目のヒートラップ中にホイール温度が上昇した際に、2,200ポンドの負荷定格が1,600ポンドに低下してしまうようでは、その数値自体にほとんど意味がありません。

オフロード走行時の衝撃荷重と横方向力

オフロード環境では、通常の道路走行の計算では予測できないストレスが発生します。サーキット走行は滑らかな路面での予測可能で繰り返し可能な力がかかるのに対し、トレイル走行ではまったく予期しない角度から突然かつ激しい衝撃が加わります。

に従って ハードロック オフロード オフロード環境では、通常の高速道路走行条件を超える独特な負荷が発生します。岩からの衝撃、車体のアーティキュレーション中に生じる急激な重量移動、段差やジャンプによるショック負荷はすべて、ホイールに追加の負担をかけます。長距離のオーバーランディング旅行のためにリカバリーギア、キャンピング装備、水、燃料などを積載する場合、ホイールはベースとなる車両重量以上に耐えられる必要があります。

トラックの車輪が時速25マイルで見えない岩に衝突する瞬間を想像してみてください。この瞬間的な衝撃により、車輪の静的荷重の3〜5倍の力が発生する可能性があります。たとえば、2,000ポンドの定格荷重を持つ車輪が、リムのごく小さな部分に一時的に8,000ポンドの力を受けることがあります。こうした過酷な使用条件下でもクラックや永久変形を起こさずに耐えられるのは、十分な安全係数を持つ車輪だけです。

オフロード走行特有のもう一つの課題は車体のアーティキュレーション(可動性)です。一方の車輪が穴に落ち込み、反対側の車輪が障害物を乗り越えるとき、重量が急激に加重されたコーナー側に移動します。例えば、右前輪が一時的に車両の前軸重量の70%を支えることになるかもしれません。これは標準的な計算で想定される50%を大きく上回ります。

牽引にはそれ独自の専門的な要求があります。5000ポンドのトレーラー用アクスルで5穴リム構成の場合、舌部重量(トンジュー)が牽引車の後輪に非常に大きな負荷としてかかります。また、トレーラーのヨーイチ(横揺れ)は速度とともに増幅される横向きの力を作り出します。静的荷重の増加と動的なヨーイチによる力が組み合わさることから、積載時に使用されるホイールは、無積載時よりもはるかに高い耐荷重能力が求められます。

ターボソケットなどの特殊工具を組立時に必要とするカスタム制作においては、ホイール選びを含め、すべての部品に対して適切な仕様への注意が必要です。目的に特化したオフロード用や牽引用ホイールは、一般的にスポークの断面が厚く、リム部の構造が補強されており、同等のストリート用ホイールと比べて30〜50%高い荷重定格を持つことがよくあります。

カスタムホイール購入時の赤旗(警告サイン)

特殊用途の要求が高まっていることを理解した今、購入プロセス中に警告サインを認識することが極めて重要になります。パフォーマンス用またはオフロード用として販売されているすべてのホイールが実際に適切な積載能力を持っているわけではなく、一部の販売業者は意図的にその情報を隠している場合があります。

積載荷重の不十分さや信頼性に疑問のある製造品質を示す以下の警告サインに注意してください:

- 販売業者が仕様の提示を渋る場合: 正規のメーカーは積載荷重の数値を明確に公表しています。基本的な構造仕様について繰り返し尋ねなければならない場合は、販売業者がその情報を知らないか、あるいはあなたに知られたくないと考えている可能性があります。

- 認証マークの欠如: 正規のJWL、VIA、TÜV、またはSAE認証を得るには、高価な第三者機関による試験が必要です。認証マークが全くないホイールは、販売業者の主張に関わらず、独立した検証を受けていないということです。

- 既存ブランドと比べて著しく低い価格: 鍛造装置、航空宇宙グレードのアルミニウム、適切なテストには確実にコストがかかります。信頼あるメーカーの同等製品と比べて50〜70%も低価格で販売されているホイールは、どこかで手を抜いています。多くの場合、素材の品質や試験プロトコルが妥協されています。

- 生産国に関する情報が曖昧または記載されていない場合: 高品質な製造は世界中で行われていますが、生産拠点について透明性があることは、責任の所在が明確であることを示しています。ホイールの製造場所について不明確な回答をする場合は、品質管理に問題がある可能性が高いです。

- 走行用途に対する保証がない場合: 自社の設計に自信のあるメーカーは、自社製品に対して保証を提供します。サーキット走行、オフロード走行、または牽引用途を明確に保証対象外とするメーカーは、自社のホイールがこうした使用条件に耐えられないことを認識していることを意味しています。

- 技術的内容に乏しい一般的なマーケティング表現: 「高度なエンジニアリング」や「プレミアム構造」といった主張は、具体的なデータなしでは意味がありません。実際の荷重定格(ポンド単位)、正式な試験認証の名称、合金の等級や熱処理といった素材仕様を確認してください。

Fifteen52が指摘しているように、実績のある高品質ホイールへの投資はその価値があります。予算重視のホイールと適切に設計されたホイールの価格差は、通常、テストや認証、そして通常の走行条件を超える使用時にも安全を保つための素材品質に起因しています。

特殊な用途で不十分な荷重定格を使用した場合の影響は、わずらわしいものから壊滅的なものまで多岐にわたります。軽微な問題には、疲労亀裂の早期発生、リムの曲がり、ベアリングの早期摩耗が含まれます。重大な結果としては、高速コーナリング中や衝撃時に突然の構造的破損が起こる可能性があり、まさにその時に最も車両の制御が難しくなります。

サーキット、オフロード、または牽引用途の場合、ホイールの選択はブレーキ部品やサスペンション部品と同様に真剣に検討する必要があります。これらは単なるアクセサリーではなく、一般道用ホイールではまず経験しない過酷な条件下でも完璧に機能しなければならない安全性に直結する構造部品です。次の章では、社外品ホイールの仕様が純正基準とどのように比較されるかを解説し、アップグレード時に満たすべき、あるいは上回るべき基準を理解する手助けをします。

社外品ホイールと純正耐荷重基準の比較

高品質なホイールと信頼性に欠けるホイールを区別する要素について学びました。しかし、経験豊富な愛好家でさえつまずいてしまう問題があります。それは、車両に工場出荷時に装着されていた純正ホイールと比べて、社外品ホイールの耐荷重性能は実際にどの程度なのかという点です。この比較を理解することで、純正装備に組み込まれた安全設計を損なうことなく、車両の性能を向上させるための適切なアップグレード判断ができるようになります。

OEMのBMWホイール、シボレーのOEMリム、または他のメーカーの純正ホイールを検討する場合、それらは特定の一つの目的のために設計された部品です。つまり、その正確な車両にのみ対応することです。一方、アフターマーケット製品は全く異なる課題に直面しています。それは、数十種類の異なる車両に対応しつつも、それぞれの車両が持つ固有の要求を満たさなければならないという点です。

純正エンジニアリングとアフターマーケットの汎用性

工場出荷時のホイールは孤立して設計されたわけではありません。純正品(OE)リムを開発するエンジニアは、車両の完全な仕様にアクセスできます。具体的には、車両の整備質量、重量配分、サスペンションの幾何学的構造、想定される使用用途、および性能範囲などです。この統合的な設計により、OEMホイールは特定の車両の要件に正確に合わせて調整されており、必要最小限の性能しか提供しません。

に従って Vredestein oEMホイールは、サイズ、オフセット、ボルトパターン、および耐荷重などの車両の正確な仕様に従って製造されています。また、自動車メーカーが定める安全性、性能、耐久性の基準を満たすために厳しいテストを経ています。OEMホイールを選択すれば、改造を必要とせずに確実に車両に完璧に適合することを保証できます。

この高精度な設計には欠点もあります。それは多様性の制限です。工場出荷時のホイールは、機能を外観よりも優先するため、控えめなデザインが多くなりがちで、見た目の希望に合うとは限りません。このような場合に、アフターマーケット製品が選択肢として登場します。

アフターマーケットホイールはまったく異なるエンジニアリング上の課題に直面しています。一つのホイールデザインが、スポーツセダン、パフォーマンスSUV、マッスルカーなど、同時に複数の用途に販売されることがあります。それぞれの用途では、重量要件、応力の分布、性能に対する要求が異なります。高品質なアフターマーケットメーカーは、ターゲット市場の中で最も過酷な使用条件に合わせて設計することで、この問題を解決しています。

として ASM Tuning 信頼できるアフターマーケット製ホイールは、個人のスタイルと性能を結びつける存在ですが、その違いを理解し、品質の証明を求める場合に限り適切です。主な違いは、OEリプレイスメントホイールは純正オプションと外観は同一に見えても、設計仕様が異なる——場合によっては低い——ことがある点です。

ForgelineやAPEXといったプレミアムアフターマーケットブランドは、負荷要件がOEM基準に達するかそれを上回るようなパフォーマンス用途に特化して位置づけています。これらのメーカーは、純正ホイールからアップグレードする愛好家が安全性の低下ではなく、性能向上を期待していることを理解しています。彼らの対象顧客には、サーキット走行を行うユーザーや攻撃的な運転をするドライバーが含まれるため、通常の市街地走行を超える負荷がホイールにかかることを見越して、一般的にその耐荷重規格はOEM仕様を上回っています。

選択肢を比較する際は、アフターマーケット製ホイールの荷重定格が車両の純正仕様と比べてどうかを示す資料を要求してください。アフターマーケット製品が純正品の定格に達しない、あるいは上回らない場合、見た目を犠牲にして安全性を損なっていることになります。ホイールがどれほど魅力的に見えても、このような妥協には全く意味がありません。

スタイルのために荷重定格を低下させてはいけません

ここから話が厄介になります。攻撃的なコンケーブ形状を持ち、軽量な鍛造ホイールは確かに車両の外観を一新するかもしれませんが、その荷重定格が純正仕様を下回るようであれば、いかなる視覚的魅力でも正当化できない安全上の不足を生み出していることになります。

外観は決して荷重能力を損なってはなりません。ストレスに耐えきれずに破損するホイールは、駐車場のカーショーでどれほど美しく見えたとしても、その価値はありません。

この原則は明らかに思えるが、熱心なユーザーは常にこれを違反している。彼らは特定のホイールデザインに夢中になり、「公道使用ならおそらく問題ない」という理由で低い荷重定格を正当化し、自分の車両の要求に対して設計されていない部品を装着してしまう。その結果は、摩耗の加速から壊滅的な故障まで及ぶ。

『OEMの荷重定格に適合させる』ということの実際の意味を考えてみよう。工場出荷時のホイールは、あなたの車両の特定の使用条件に対してテストされ、認証され、保証されている。市販のホイールを低い定格で装着することは、車両を設計したエンジニアリングチームに対して『私はあなたたちよりよく知っている』と宣言するのと同じである。自らFEM解析や破壊試験を行っていない限り、これは危険な思い込みだ。

Vredesteinは、純正ホイールは多くの場合、車両の保証対象となっており、安心感が高まると指摘しています。アフターマーケットホイールは保証対象外である可能性があり、問題が生じた場合はホイールメーカーを通じて対応する必要があるかもしれません。この保証に関する検討は単なる交換以上の意味を持ちます。評価の低いホイールを装着すると、故障が発生した際にサスペンションや駆動系部品に対する保証が無効になる可能性があります。

正しいアプローチとは?純正の荷重評価を絶対的な最小仕様として使用することです。鍛造ホイールにアップグレードする際には、通常、工場仕様と同等またはそれを上回る荷重評価が見込まれます。高品質な鍛造プロセスは、同等の重量でより強固な構造を実現するため、信頼できる製造業者にとってはこれを満たすことは容易な基準となります。

インストールを完成させるための細部を忘れないでください。信頼できるメーカーが製造する高品質なフォード用センターキャップやクロームメッキリムナットを使用すれば、アップグレードしたホイールを確実に装着でき、プロフェッショナルな仕上がりになります。これらの仕上げ部品は、ホイール自体と同じ品質基準を満たしているべきです。高級ホイールに安価なハードウェアを使用すると、外観的・機能的に不一致が生じます。

購入を最終決定する前に、選択した社外ホイールが、純正ホイールと同等またはそれを上回る認証マークを持っていることを確認してください。販売業者がその荷重定格が工場仕様とどのように比較されるかを明確に示せない場合、情報を提供できる販売業者を探しましょう。次の章では、こうした荷重能力の差異の背後にある素材科学について探り、なぜ認証された製造工程が安定した性能に不可欠であるのかを解説します。

カスタム鍛造ホイールの強度における素材科学

OEM仕様がアップグレードのベースラインとなる理由は今や理解できたことでしょう。しかし、鍛造ホイールがその荷重定格の約束を果たせるかどうかを真に決定するのは、実はアルミニウム合金そのものです。印象的な数値がホイールに刻まれていても、その基盤となる素材がストレス下で一貫して性能を発揮できなければ意味がありません。異なるメーカーのホイールを比較する際、設計が似ていても実使用での性能に大きな差が出る原因の多くは、合金のグレードと熱処理工程にあるのです。

「航空機用グレードのアルミニウム」という表現は、無数のホイールマーケティング資料に登場しますが、それが荷重能力にとって実際にどのような意味を持つのかを理解している購入者はほとんどいません。ここでは、本物に強い鍛造ホイールと単にプレミアムであると謳うだけのホイールを分ける、素材科学の実態について明らかにしましょう。

ホイール製造における航空機用グレードアルミニウム

製造業者が航空機グレードのアルミニウムを言及する場合、通常は6061合金を指しており、これは強度対重量比が成否を決める用途向けに開発された特定の組成です。これは単なるマーケティング上の誇張ではありません。航空機構造や軍事装備を支える同じ素材が、高級鍛造ホイールの基盤となっているのです。

3030 Autosportによると 、6061-T6鍛造アルミニウムは、軍事用途、航空宇宙、F1、ドラッグレースなどの分野で最上級の選択肢として位置づけられ、高性能、強度、耐久性の理想的なバランスを体現しています。この合金は、戦略的に設計された組成と高度な熱処理プロセスによって卓越した特性を得ています。

他のアルミニウム合金と比べて6061の特徴とは何でしょうか?その答えは、細心の配慮を払って調整された組成にあります。

- アルミニウムベース: 重量を重視する用途においてこの合金を魅力的にする基本的な軽量性を提供します

- マグネシウム: 固溶体強化によって強度を高めます。マグネシウム原子が実際にアルミニウムの結晶構造に統合されます

- シリコン: 鍛造を容易にするための融点低下と同時に、強度向上のためにマグネシウムと相乗的に作用します

- 銅: 耐食性と全体的な強度を高めるために少量添加されます

これらの元素は単に混合されるわけではありません。それぞれが相乗的に作用して、個々の成分単体では達成できない性能を持つ素材を生み出しています。週末のサーキットカー用にスバルのホイールやスープラのホイールを購入する際、6061合金ホイールがこのような意図的に設計された組成を持っていることを理解すれば、他の低品質なアルミニウム材質のホイールと比べて高価格で取引されている理由がわかります

6xxx系合金(マグネシウムとケイ素を含むもの)は、熱処理中にMg₂Si析出物を形成します。これは金属構造内の欠陥の移動を妨げる微細な粒子です。これらの析出物を、アルミニウム内部に均等に分布した補強材と考えてください。これにより、荷重下での材料の変形を防ぐ障壁が生まれます。

低品質の合金で作られたホイールは、ショールームでは見た目がまったく同じに見えるかもしれません。しかし差は負荷がかかったときに明らかになります。例えば急激なコーナー脱出時や予期しない段差に衝突した際、ホイールが耐えるか破損するかは素材の質によって決まります。

熱処理がどのように積載能力を高めるか

最も優れたアルミニウム合金であっても、適切な熱処理がなければ平凡な性能しか発揮できません。「T6」という合金番号の後に続く表記は、純粋な6061を高性能構造材へと変化させる極めて重要な工程を示しています。

T6プロセスは、アルミニウムの内部構造を根本的に変化させる2つの精密に制御された工程から成り立っています:

固溶体熱処理: 鍛造ホイールは数時間にわたり約530°C(約980°F)まで加熱されます。この高温状態で、特にマグネシウムとケイ素といった合金元素がアルミニウム母材に完全に溶解し、冶金学者が過飽和固溶体と呼ぶ状態が形成されます。その後、材料は通常水で急速に冷却(焼入れ)され、溶解した元素がその場に固定されます。

人工時効処理: 焼入れ後に、ホイールは较低温(6061合金の場合約175°C(350°F))で約8時間の制御された時効処理を受けます。この段階で、溶解していた元素が制御された方法で析出し、構造全体に分布する強化粒子を形成します。

アークキャプテン社によると t6 熱処理により、重量を増加させることなくアルミニウムの強度を2倍から3倍に高めることができます。このため、強度と重量の両方が重要な航空宇宙、自動車、構造用途に最適です。

数字が明確に物語っています。T6処理前の6061アルミニウムは比較的控えめな機械的特性を示します。適切な熱処理後は、その変化は顕著です。

| 財産 | 6061-O(焼鈍) | 6061-T6(熱処理済み) | 改善 |

|---|---|---|---|

| 引張強度 | ~18,000 psi | ~45,000 psi | +150% |

| 屈服強度 | ~8,000 psi | ~40,000 psi | +400% |

| 硬度(ブリネル) | ~30 HB | ~95-105 HB | +200% |

| 疲労強度 | 適度 | 素晴らしい | 重要 |

降伏強さのこの400%増加は、直接的に積載能力に結びつきます。降伏強さとは、材料が永久変形を始め始めるポイント、つまり応力に耐えるホイールと曲がったり亀裂が入ったりするホイールの境界を決定します。降伏強さが高いほど、ホイールは構造的限界に達する前により大きな力を承受できるようになります。

しかし多くの購入者が見落としているのは、各合金に対してタイミングと温度が正確でなければならないということです。わずかな変動でも金属の最終的な特性に影響を与える可能性があります。T6処理を謳っているものの、厳密な工程管理を行っていないホイール製造業者は、結果にばらつきが出る可能性があり、仕様を満たすホイールもあれば、そうでないものも出てくるかもしれません。

ここにおいて製造認証が極めて重要になります。IATF 16949認証—自動車生産向けに特別に開発された品質マネジメント規格—は、製造プロセスのすべての段階が文書化された手順に従い、検証済みの成果を伴って実施されることを保証します。このような認証を持つ企業は シャオイ (寧波) メタルテクノロジー 自動車部品はすべての生産ロットで一貫した材料特性を要求されるため、この認証をまさに維持する必要があります。

彼らの高精度熱間鍛造ソリューションは、適切な材料選定と制御された加工プロセスの統合を示しています。サスペンションアームやドライブシャフトなどの自動車部品を鍛造する際も同様の原則が適用されます。航空宇宙グレードのアルミニウムと検証済みの熱処理プロトコルを組み合わせることで、規定された荷重性能を確実に満たす部品が得られます。

ホワイトオンホワイトのリムや任意のカスタムホイール構成を探している愛好家にとって、認証された製造プロセスが材料特性の一貫性を保証することを理解すれば、真正に設計された製品と品質管理を軽視している製品との違いを明確に区別できます。厳格な工程文書と社内エンジニアリング能力を持つ工場で製造されたホイールは、標準化されたプロトコルなしで生産されたものとは本質的に異なる信頼性を提供します。

熱処理が不適切な場合に何が起こるかを考えてください。合金元素が完全に溶解しない不十分な溶体化処理では、ホイールの強度が設計仕様を下回る結果になります。過時効(オーバーエージング)は部品を長時間加熱しすぎることで、実際の強度が最大値から低下してしまいます。焼入れ遅延は、溶解した元素が制御できないパターンで早期に析出することを許容し、構造的完全性を損ないます。

信頼できるメーカーによるDodge Challenger用リムは、記録された温度と持続時間に基づいた文書化された熱処理工程を経ています。一方、低価格の代替品は文書化を全く省略している可能性があり、購入者はホイールが適切に処理されたかどうかを確認する手段を持たないままになります。基礎となる素材が正しく処理されていなければ、見た目の美しい仕上げも意味をなしません。

カスタム鍛造ホイールの耐荷重評価に関する材料科学は単なる学術的な話ではなく、公表された仕様が現実を正確に反映しているかどうかを決定づける基盤です。合金のグレードは達成可能な強度の上限を定め、熱処理は制御された加熱・冷却プロセスによってその潜在性能を引き出します。また、認定された製造工程により、すべてのホイールが同じ条件で処理され、生産ロット間での耐荷重性能の一貫性が保証されます。

こうした理解をもとに、購入前の最終ステップに進む準備が整いました。検討中のホイールが実際にこれらの基準を満たしているかを確認する作業です。次の章では、購入前の確認項目をチェックリスト形式でご紹介します。信頼できるメーカーと、細部まで見られないことを願っているメーカーを見分けるために必要な、具体的な書類の提示要請や質問事項をまとめています。

カスタムホイール購入前の耐荷重評価の確認

素材科学から認証基準、特殊な用途の要求事項まで、あなたはすべてを習得しました。しかし、ここで知識が行動へと変わるのです。支払いを行う前に、カスタム鍛造ホイールの耐荷重評価をどのように確認すればよいかを知ることです。情報に基づいて判断する購入者と願望に頼る購入者の違いは、正しい質問をし、数値が実際に裏付けられていることを証明する文書を求められるかどうかにかかっています。

多くの愛好家はこの検証ステップを飛ばしており、魅力的なウェブサイトや自信に満ちた営業トークが品質を保証していると信じ込んでいます。彼らは、走行中にホイールが割れたとき、あるいはホイールが適切な認証を持っていなかったために保険請求が拒否されたときに、初めてその過ちに気づきます。そんな教訓となる話にならないようにしましょう。

ご購入前の確認チェックリスト

カスタム鍛造ホイールを購入する前に、この体系的な検証プロセスに従ってください。各ステップは前のステップに基づき、それらのホイールが実際にあなたの要件を満たしているかどうかの全体像を構築します。

- 車両の実際の積載荷重要件を計算してください: ドアジャムのステッカーに記載されたGVWR(車両総重量)から始め、それを4で割り、次に適切な安全マージンを加えます——市街走行の場合は30%、サーキット走行、オフロード、または牽引用途の場合は40〜50%です。この数値があなたのホイールに必要な絶対最小限の耐荷重基準となります。必要な仕様を正確に把握するまでは、先に進まないでください。

- メーカーの耐荷重基準に関する資料を請求してください: 販売者に対して、ホイールのテストおよび認定された耐荷重値を示す公式文書の提示を求めましょう。単なるウェブサイト上の数値ではなく、メーカー発行の実際の試験報告書や仕様書が必要です。信頼できる企業はこうした資料を readily 提供します。曖昧な回答は問題の兆候です。

- 認定刻印が実際に存在することを確認してください: JWL、VIA、TÜV、またはSAEの認証マークが実際に構造体に鋳造または刻印されていることを確認してください。量産品のホイールにこれらのマークが入った写真を販売業者に請求しましょう。マーケティング資料上の認証ロゴは、実際の製品に該当するマークがなければ意味がありません。

- 純正部品の仕様と直接比較してください: 所有者マニュアルまたはメーカーの資料から、純正ホイールの荷重定格を確認してください。検討している社外ホイールは、この基準値以上である必要があります。販売業者が自社製品の定格が純正仕様と比べてどうかを説明できない場合、そのメーカーは必要な調査をしていないことになります。

- ご希望の使用目的に対する保証範囲を確認してください: マーケティング要約ではなく、実際の保証条件をよく読んでください。保証はサーキット走行、オフロード走行、牽引(トレーリング)などにも適用されますか?ご希望の用途を保証対象外としている場合、メーカー自身がそのホイールがそのような使用に耐えられないことを認識していることを示しています。

- 仕様の相違に関する販売業者の返品ポリシーを確認してください: ホイールが約束された認証ステッカーなし、または広告されたものよりも低い耐荷重レーティングで到着した場合はどうなるでしょうか?信頼できる販売業者は、こうした不一致に対処するための明確なポリシーを提示することで自らの主張に責任を持っています。

このプロセスには時間がかかります——おそらく購入前に1時間程度の調査とやり取りが必要です。それを、壊れたホイールの交換、サスペンションの損傷修理、あるいはそれ以上のコストと比較してみてください。検証への投資は、安心と安全性という形で確実にリターンをもたらします。

タイヤの最大積載量(max load)の意味を理解することは、ホイールの仕様を適切に把握するうえで重要です。タイヤの最大積載能力とホイールの耐荷重レーティングは、システムとして連携して機能しなければなりません。どちらのコンポーネントも、計算された必要要件を下回ってはいけません。購入時には、タイヤのレーティングが自動的にホイールの性能と一致すると仮定するのではなく、両方の仕様をそれぞれ確認してください。

すべてのホイール購入者が要求すべき文書

何を尋ねるべきかを知っているかどうかが、情報に基づいて購入する人を、ただ希望に頼る人から区別します。カスタムホイールの購入を最終決定する前に、販売者に以下の特定の書類を要求してください。

- 公式の荷重定格仕様書: 購入予定の特定のホイールモデルおよびサイズについて、テストされた荷重容量(ポンドまたはキログラム)を明記した製造元の文書

- 認証試験報告書: JWL、VIA、TÜV、またはSAEによる試験の文書で、ホイールが要件を満たしていること(回転疲労、コーナリング疲労、衝撃試験)を示しているもの

- 材料認証: アルミニウム合金のグレード(高品質鍛造ホイールの場合は6061-T6)と熱処理の検証確認

- FEM解析サマリー: カスタム仕様の場合、負荷下における応力分布を示す有限要素解析(FEA)の結果を要求してください。信頼できるメーカーは、要望に応じてこれを提供します

- 品質管理認証: 製造工場がISO 9001またはIATF 16949認証を取得していることを示す証拠。これにより、一貫した生産品質が保証されます

- 書面による保証内容: 保証期間、対象アプリケーション、およびクレーム手順を明記した完全な保証書類

Velgen Wheelsが強調しているように、常に製造元に確認し、低価格が良い取引であると決めつけないでください。ホイール市場には模倣品や安価な輸入品が含まれており、それらは偽のステンプを持つ場合や、まったく認証がない可能性があります。

この文書基準は、真剣に自動車部品を供給する企業が提供すべき基本的な透明性を反映しています。IATF 16949認証を維持している企業——例えば シャオイ (寧波) メタルテクノロジー ——は、精密ホットフォージングソリューションに対してまさにこのような厳密な文書管理体制を示しています。10日間という短期間でカスタム仕様を実現する迅速なプロトタイピング能力は、業界全体で標準となるべきエンジニアリングの透明性を示しています。鍛造サプライヤーを評価する際には、文書化された品質管理および国際的に準拠した製造への同じような取り組みを確認してください。

タイヤの荷重とは何ですか、そしてそれはホイールの仕様書とどのように関係していますか?タイヤの荷重指数はサイドウォールに表示されており、標準化された表に基づく特定の重量容量に対応しています。メーカーからのホイール荷重定格表には、タイヤの定格を超える容量が示されているべきです。つまり、ホイールが荷重を支える構成要素の中で最も弱いリンクであってはなりません。

販売者が求められた書類の提示に渋る場合、その態度自体がすべてを物語っています。正規のメーカーは、自社のホイールが公表された仕様を満たしていることを証明できるよう、テストや認証に多大な投資を行っています。こうした証拠の提示に消極的な姿勢は、書類が存在しないか、あるいはマーケティング上の主張を裏付けられない内容である可能性を示唆しています。

「Aodhanのホイールはレプリカなのか?」といったさまざまなブランドに関する買い手の質問に対して、書類は明確な答えを提供します。信頼できるメーカーが製造する本物のホイールには、検証可能な認証スタンプが付いており、裏付けとなる文書が同梱されています。一方、レプリカや偽物は、高額な試験プロトコルを経ていないため、こうした文書記録が通常存在しません。

タイヤ選びにおいてロードインデックスは重要ですか? もちろんです。ホイールの耐荷重ランニングチャートの確認についても同じ原則が適用されます。両方の仕様は、計算された必要条件と一致していなければなりません。適切に文書化されたホイール購入では、リムの耐荷重が要件を満たしているまたは上回っていること、認証スタンプが実際に存在すること、保証が想定される使用用途まで対象範囲に含まれていることが確認できます。

厳しい品質管理に投資しているメーカー——文書化された熱処理プロトコル、社内での技術検証、第三者機関による認証試験——は、自社製品が宣伝通りの性能を発揮することを証明する準備ができています。一方、製造工程で手抜きをするメーカーは、文書面でも手を抜いています。購入前の確認プロセスにより、資金を投入する前にこうした違いを明らかにすることができます。

として fifteen52 メモ 実績のある高品質なホイールへの投資は、その価格に見合う価値があります。その実績は、テスト報告書、認証マーク、材質仕様、工学的信頼性を示す保証条件といった文書として残っています。こうした証拠を求め、主張内容を検証し、カスタム鍛造ホイールが使用期間中、安全に性能を発揮することを確信して購入しましょう。

ホイールは、あなたの車両の質量を、手のひらよりも小さい4つの接地面を通じて道路に接続します。これらの接続ポイントは、あなたが遭遇するあらゆる路面の段差、急なコーナリング、緊急停止に耐えなければなりません。ここで説明されている検証プロセスは、選択したホイールがその役割に真に設計されたものであることを保証するためのものであり、単にそう marketed されているだけではないということを確認します。

カスタム鍛造ホイールの荷重定格に関するよくある質問

1. 鍛造ホイールはどのくらいの重量を支えられますか?

鍛造ホイールは、自動車用途で通常1ホイールあたり2,000〜2,800ポンド以上をサポート可能で、一部の頑丈な産業用鍛造鋼ホイールでは最大23,000ポンドまでの耐荷重が評価されています。鍛造工程中に8,000〜10,000トンの圧力によってアルミニウムの結晶構造が整列され、優れた粒状組織が形成されるため、鍛造ホイールは鋳造ホイールよりも軽量でありながら、はるかに高い負荷に耐えることができます。ForgelineやAPEXなどの高級メーカーは、モータースポーツの要求に応じて鍛造ホイールを特別に設計しており、標準的なJWL認証基準をしばしば上回ります。具体的な耐荷重の必要条件は、車両のGVWR(総車両重量)や重量分布、使用目的によって異なり、サーキット走行やオフロード用途では、基本計算値に対して40〜50%の安全マージンが必要です。

2. 鋳造ホイールと比べて鍛造リムはどれほど丈夫ですか?

鍛造ホイールは、鋳造ホイールと比較して組織構造の根本的な違いにより、著しく優れた強度を示します。鍛造プロセスでは、高圧の油圧によって固体のアルミニウムインゴットが変形し、金属の結晶構造が連続的に整列することで、ホイール全体にわたって応力が効率的に分散されます。一方、鋳造ホイールは溶融アルミニウムを金型に流し込むことで製造されるため、ランダムな組織構造が形成され、微細な気孔が発生し、負荷時に応力集中点となります。この構造的差異により、鍛造ホイールは通常2,000〜2,800ポンド以上の耐荷重性能を持つ一方で、鋳造ホイールは1,400〜1,800ポンド程度でありながら、むしろ重量が軽くなります。また、鍛造による整列した組織境界はクラックの進展を抑制するため、激しい走行中に生じるわずかな応力集中が重大な破損へと拡大するリスクが低減されます。

3. ホイールの耐荷重性能を保証する認証規格にはどのようなものがありますか?

4つの主要な認証基準が、第三者機関による厳格な試験を通じてカスタム鍛造ホイールの荷重定格を検証しています。JWL(Japan Light Alloy Wheel)認証は、回転曲げ疲労、衝撃耐性、および材料組成分析によって構造的完全性を評価します。VIA(Vehicle Inspection Association)認証は、基本的なJWL要件に加えて動的コーナリング疲労試験を追加しており、パフォーマンス用途において特に重要です。ドイツのTÜV認証は、欧州における厳しい安全性の検証を行い、製造プロセスの品質を継続的に監視します。SAE J2530は、ラジアル疲労、コーナリング疲労、衝撃耐性、および材料特性の検証を含む包括的な米国の規格を提供しています。IATF 16949認証を持つ高品質メーカーは、すべてのホイールがこれらの基準を一貫して満たすことを保証する文書化されたプロセスを維持しています。購入前に、必ずホイールに物理的な認証刻印が存在するか確認してください。

4. 自分の車両に必要な最小ホイール荷重定格はどのように計算すればよいですか?

最低限必要なホイールの荷重定格は、ドアジャムのステッカーに記載された車両のGVWR(総車両重量)から算出します。まずこれを4で割って1輪あたりのベースラインを出し、それに適切な安全マージンを加算します。一般の公道走行の場合、コーナリング、ブレーキング、加速時の動的負荷を考慮して30%を加算してください。サーキット走行、オフロード走行、または牽引用途の場合は、極端な負荷条件に対応するため40~50%の安全マージンが必要です。たとえば、GVWRが5,000ポンドの車両の場合:5,000 ÷ 4 = 1,250ポンド(ベースライン)、これに1.30を乗じて、公道用では1輪あたり最低1,625ポンドの荷重定格が必要です。また、車軸ごとの総車軸重量定格(GAWR)も確認してください。前後どちらか高い方のGAWRを2で割ることで、より厳しい要求が課される車軸を特定でき、その基準を満たすことは必須です。

5. 大径ホイールはなぜ高い荷重定格が必要ですか?

直径の大きなホイールは、インパクト荷重を直接ホイール構造に伝達するロープロファイルタイヤと組み合わされるため、より高い荷重定格が要求されます。22インチのホイールに30シリーズのタイヤを装着した場合、17インチのホイールに55シリーズのタイヤを装着した場合と比較して、段差や路面の凹凸衝撃を吸収するために変形できるサイドウォールゴム部分が大幅に少なくなります。この緩衝機能の低下により、本来なら高いサイドウォールが分散するはずのエネルギーを、ホイール自体が耐え抜かなければなりません。さらに、大径ホイールは一般的に重量が増加し、サスペンションストローク時の不連続質量(アンスプンマス)および慣性が大きくなるため、各衝撃の際、ホイール構造に伝わる運動量が増大します。20インチホイールを装着するパフォーマンスセダンでは通常1,900~2,300ポンドの荷重定格が必要ですが、22インチの場合は車両重量や走行条件に応じて2,100~2,500ポンド以上が要求されることがあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——