カスタム鍛造ホイールのリム形状:あなたのカスタム構成に最適なリップを選びましょう

カスタム鍛造ホイールのリム部とその重要な役割について理解する

タイヤを正しく固定し、ホイールに力強く目を引く深みを与えるのは一体何でしょうか? それはリム部分です。適切なリムを選ぶかどうかで、全体の仕上がりが決まると言っても過言ではありません。

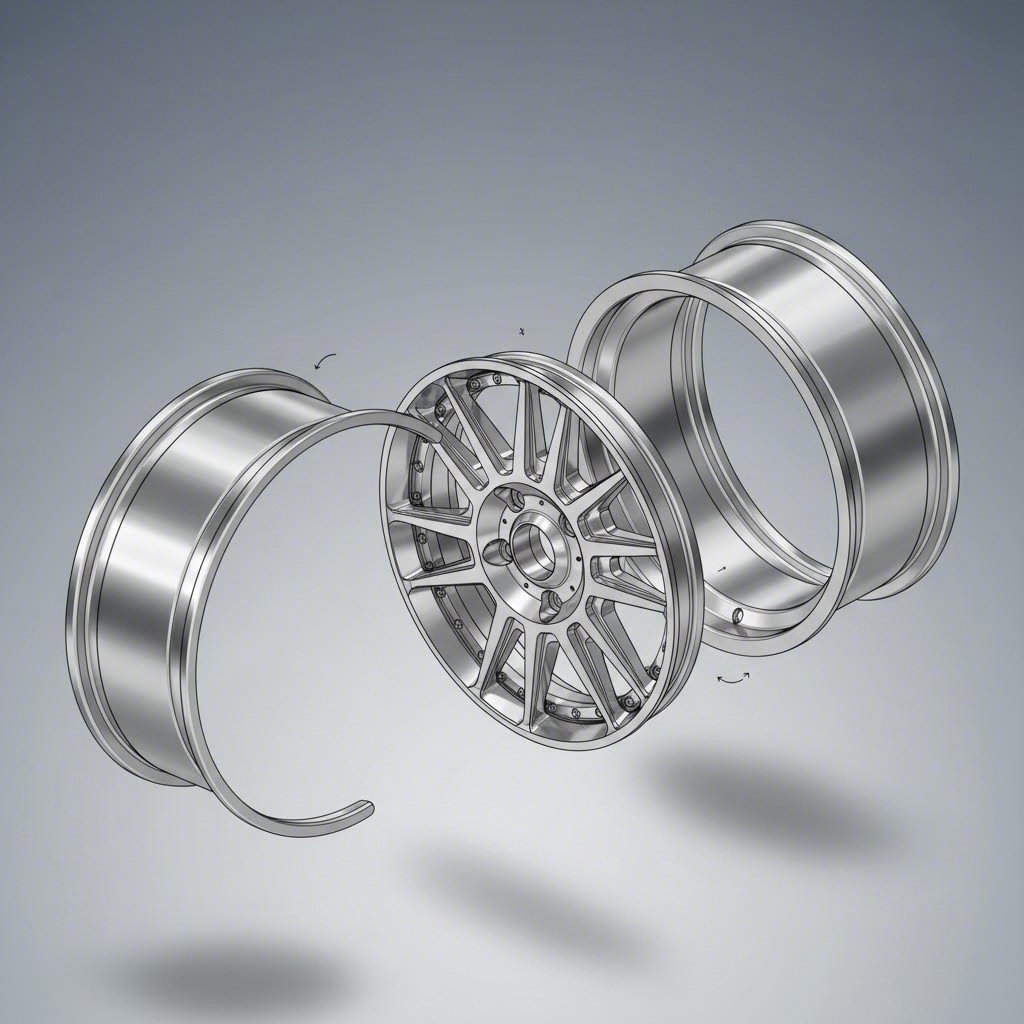

鍛造ホイールのリム構造

そもそも鍛造ホイールのリムとは何でしょうか? 簡単に言うと、「リム」とはタイヤが取り付けられるホイールの最も外側にある円筒状の部分であり、 Powerhouse Wheels が定義するところによれば、リムは外側のリム端(リップ)から内側のフランジまでを含む領域で、タイヤビードを収容し、ホイール全体の奥行プロファイルを決定します。

鍛造ホイールを検討する際、リムのバレル部分にはいくつかの重要な要素があることに気づくでしょう。それらは、タイヤを確実に固定するためのフランジ(外側に広がった部分)、タイヤのエッジが接続されるビードシート、そして中心線に最も近く内径が最も小さいリング状の領域であるドロップセンターです。これらの構成要素を理解することは、特定の用途に応じたカスタム鍛造ホイールのバレルタイプを選択する上で不可欠です。

鋳造品とは異なり、鍛造ホイールは高品質なアルミニウム合金を圧力成形して製造され、より優れた強度を持ちます。この鍛造ホイールの定義は重要であり、なぜなら製造プロセス自体が、バレルのカスタマイズや構成方法に直接影響を与えるからです。

なぜバレルの選択がプロジェクトを決定づけるのか

プレミアムなBrixton Forged製ホイールを注文したにもかかわらず、ブレーキキャリパーと干渉したりフェンダーに当たったりする状況を想像してみてください。まさにそのため、バレルタイプの選定は単に重要というだけでなく、極めて不可欠なのです。

選択するリムのバレルは、ホイールの取付寸法や外観の virtually すべての側面に影響を与えます:

- タイヤの取付: バレル幅とプロファイルが、どのタイヤサイズが適切に装着可能か、およびサイドウォールがリム端に対してどのように位置するかを決定します

- フェンダークリアランス: オフセットと組み合わされたバレルの深さは、ホイールが車体に対してどれだけ外側または内側に張り出すかを決定します

- ブレーキとの互換性: 特に大型ブレーキキットを装着する場合、インナーバレルの形状はキャリパーに対して十分なクリアランスを確保していなければなりません

- 視覚的なスタイリング: OEM風の控えめな見た目でも、攻撃的なディープディッシュスタイルでも、どちらを目指すにせよ、バレルの種類がその見た目を決める主な要因となります

BBSなどのメーカーが1983年に金型鍛造技術を先駆けて開発して以来、リムのカスタマイズオプションは大きく進化してきました。しかし問題は、こうした進化があるにもかかわらず、鍛造ホイールとは何か、またそのリム構成について詳しく解説した教育的なリソースが驚くほど限られている点です。多くのメーカー製品ページでは、ユーザーがすでに用語を理解していることを前提としており、ホイール愛好家たちは断片的なフォーラムの投稿から情報をかき集めるしかありません。

このガイドはまさにそのギャップを埋めるものです。ブリクストン・フォージドの製品を検討している場合でも、他の高級メーカーを探っている場合でも、リムの種類を理解することで、ホイール製作者と正確にやり取りができ、プロジェクトが求める完璧なフィッティングを実現できます。以下のセクションでは、異なるリップ形状や製造方法、仕様がどのように連動しているかを学び、自分のビルドに最適なリム構成を選べる知識を得られます。

4つの主要なリムリップタイプの解説

バレルの選択が重要な理由をご理解いただいたところで、特定のリップ構成について詳しく見ていきましょう。ショー向けのローダウンカーを製作する場合でも、サーキット仕様のマシンを作る場合でも、選ぶリップのスタイルはホイールの見た目と適合性の両方に根本的な影響を与えます。ここからが特に興味深いポイントです。4つの主要なバレルリップタイプそれぞれが、ホイールのオフセットとバックスペーシングの関係性を明確に異ならせているのです。

ステップリップ対リバースリップの構成

3ピースホイールや2ピースホイールをよく観察すると、デザインによってリッププロファイルが大きく異なることに気づくでしょう。これらの違いを理解しておくことで、カスタムバレルを注文する際に、自分が望むものを正確に伝えることができます。

ステップリップバレル は、フェースの取り付け面から外縁に向かって明確な段差または棚状の構造を持ちます。 according to Juju Wheels これにより、クラシックでモータースポーツを意識した外観が実現されると同時に、ステップアップ変換によってホイールの全体直径を大きくできるという機能的な利点も得られます。例えば、ダブルステップ構成を使用することで、17インチホイールを18インチ、さらには19インチに変更することが可能です。ステップ状のデザインは構造強度を高める効果もあり、リジッド性を維持しつつ、より深いリムリップ(リム縁)の錯覚を与えるため、多くの愛好家から好まれています。

リバースリップバレル (フラットリップバレルとも呼ばれる)は、ドロップステップのない滑らかで連続した表面を持ちます。取り付け面と外縁部が同一平面上にあるため、ホイールフェイスがより大きく、よりフラットに見えるクリーンでモダンな外観が生まれます。このような構造は、現代的なショービルダー向けやスタイリッシュなビジュアルプロファイルを重視する3ピースホイールで人気があります。重要な点として、リバースリップは適切な面一フィッティングを確保するためにフラットなインナーバレルを必要とします。ステップリップとフラットバレルを混在させると、応力が集中するポイントや空気漏れ、安全でない組み付け状態を引き起こす可能性があります。

リップのスタイルと正しいバレルタイプを合わせることは選択肢ではなく、構造的完全性と外観品質にとって不可欠です。

最大の視覚的インパクトのためのディープリップバレル

車が通り過ぎるだけで注目を集める存在感を演出したいですか?ディープリップバレルは、目立つリップの深さを最大化し、注目を集める攻撃的なスタイリングを実現します。これらの構成によりホイールフェイスが内側に押し出され、センター部と外縁の間に大きな露出したバレル面が生まれます。

ディープリップデザインは、特に18インチ以上のディープディッシュリムで人気があり、視覚的なインパクトが重視される用途に適しています。複数スポークを持つホイールでは、凝ったセンター部デザインと広大なリップ面とのコントラストが、驚くべき奥行き感を生み出します。ただし、この攻撃的なデザインはフェンダークリアランスやサスペンションジオメトリに十分な注意を払う必要があります。拡張されたリップにより、実質的なホイール幅が大きく外側に押し出されるからです。

スタンダードバレル 実用的な装着性を重視した、控えめでフラットなプロファイルを採用しています。これらの構成は、見た目よりも機能を優先する日常使用の車両に適しています。リム端がわずかに見える設計のため、縁石による損傷のリスクが低く、タイヤの取り付けも容易ですが、カスタム鍛造ホイールに多くの愛好家を惹きつける視覚的なインパクトは犠牲になります。

バレータイプの完全比較

19インチのリムやその他のサイズにカスタムバレルを指定する際、この分類は目的に応じた特性の照合に役立ちます。

| リップスタイル | 外観上の特徴 | 最適な適用例 | 取付に関する考慮事項 | 典型的な使用例 |

|---|---|---|---|---|

| ステップリップ | フェースからエッジにかけて明確な段差/落下部がある。モータースポーツ発想。より深みのある外観を演出 | 直径のアップコンバージョン。クラシックカーの製作。強度を重視する用途 | ステップインナーバレルが必要。エッジに対してマウント面が下方に位置 | ヴィンテージカーのレストア。サーキット用ホイール。ヘリテージスタイル |

| リバース/フラットリップ | 滑らかな連続表面;モダンな外観;より大きく見えるフロントフェイス | カスタムカーの展示;コンテンポラリーなスタイリング;洗練されたプロファイルの実現を目指す | フラットバレルとのみ組み合わせ可能;同一平面の取り付け面が必要 | 高級車;モダンなスポーツカー;クリーンなデザイン |

| ディープリップ | 最大限に露出するバレル深度;攻撃的な stance;劇的なビジュアルインパクト | スタンスカスタム;ショーカー;最大の視覚的インパクトを求める場合 | 十分なフェンダークリアランスが必要;サスペンションジオメトリに影響を与える | VIPスタイルのカスタム;ドリフトカー;展示重視の用途 |

| 標準/フラットプロファイル | リップの露出が最小限;控えめな外観;実用性重視のプロファイル | 日常使用車両;OEMレベルを超えるカスタム;機能性を最優先 | 最も許容範囲の広い取付仕様;タイヤの取り付けが容易;縁石との接触リスクが少ない | ストリートカー;通勤用車両;控えめなアップグレード |

リップの形状がオフセットとバックスペースに与える影響

ここからハブの選択が技術的になります。また、多くのカスタム担当者が高価なミスを犯しがちなポイントでもあります。各タイプのリップ形状は、オフセット(ホイールの中心線からマウント面までの距離)とバックスペース(マウント面からホイール内側端までの距離)の関係性に異なる影響を与えます。

ステップリップ構成の場合、取り付け面が低くなることで、オフセットが実際のホイール位置にどのように影響するかが変化します。同じオフセット仕様のホイールでも、ステップリップバレルを使用するかフラットリップを使用するかによって、その位置が異なります。ディープリップバレルは視覚的なホイールの質量を外側に押し出す一方で、マウントポイントは一定のままになるため、極端なオフセット数値を必要とせずに攻撃的な印象を作り出します。

ブラックのホイールリムやその他の仕上げを選ぶ際には、リップ形状がその仕上げの見え方を決定することを忘れないでください。ディープリップは選択した色や質感でより広いバレル表面積を強調するのに対し、標準プロファイルは露出するバレル面積を最小限に抑えます。構造的構成と美的表現のこの相互作用こそが、購入を決定する前にカスタム鍛造ホイールのバレルタイプを理解することが重要である理由です。

リップの形状が明確になったところで、次に重要なのはこれらのバレルが実際にどのように製造されるかです。製造方法は、性能と耐久性の両方に大きく影響します。

バレルの構造方式と素材科学

理想のリップ形状を選んだところですが、実は同じプロファイルを持つバレルでも、その製造方法によって全く異なる性能を発揮する可能性があります。バレルの製造方法は、軽量化から衝突時の挙動まで、あらゆる面を決定づけます。マルチピースホイール製造で採用される主な3つの製法について見ていきましょう。

スプン式 vs キャスト式 vs フルフォージド式 バレル構造

鍛造ホイールの製造方法について調べてみると、業界内でバレルの構造方法には大きな差があることにすぐに気づくでしょう。それぞれの方法は、ユーザーの重視するポイントに応じて明確な利点を持っています。

スプンバレル(フローフォーム/ロータリーフォージング)

スプンバレルは、近年非常に高い人気を得ているハイブリッド方式です。以下に JC Forged Wheels この工程は、短縮され厚みを増したプロファイルを持つ鋳造ホイールバレルから始まります。次に回転機械がその部分を回転させながら加熱し、ローラーで最終的な幅と形状に圧延します。このように熱、圧力、回転を組み合わせることで、アルミニウム合金の結晶構造と分子特性が整列し、バレル部に著しく高い強度が生まれます。

この技術にはさまざまな名称が使われることがありますが、例えばロータリーフォージドホイール、フローフォームド、スピンフォージド、またはハイブリッドフォージドなどがあります。これらは基本的に同じ工程を指しています。その結果、完全鍛造品に比べてわずかなコストで、鍛造品に近い強度特性を持つバレルを実現できます。

鋳造バレル

鋳造バレルは最も単純な製造方法を使用します。溶かしたアルミニウムを金型に注ぎ、冷却して所望の形状に固めます。このため OX Wheels この方法は、コストを抑えた複雑なデザインの実現を可能にします。しかし、冷却過程で材料密度にばらつきが生じ、金属内部に微細な気泡が発生する可能性があります。このような材質の不均一性を補うため、製造業者は強度を高めるために余分な材料を追加しがちであり、その結果、鋳造バレルは他のタイプより重くなる傾向があります。

完全鍛造バレル

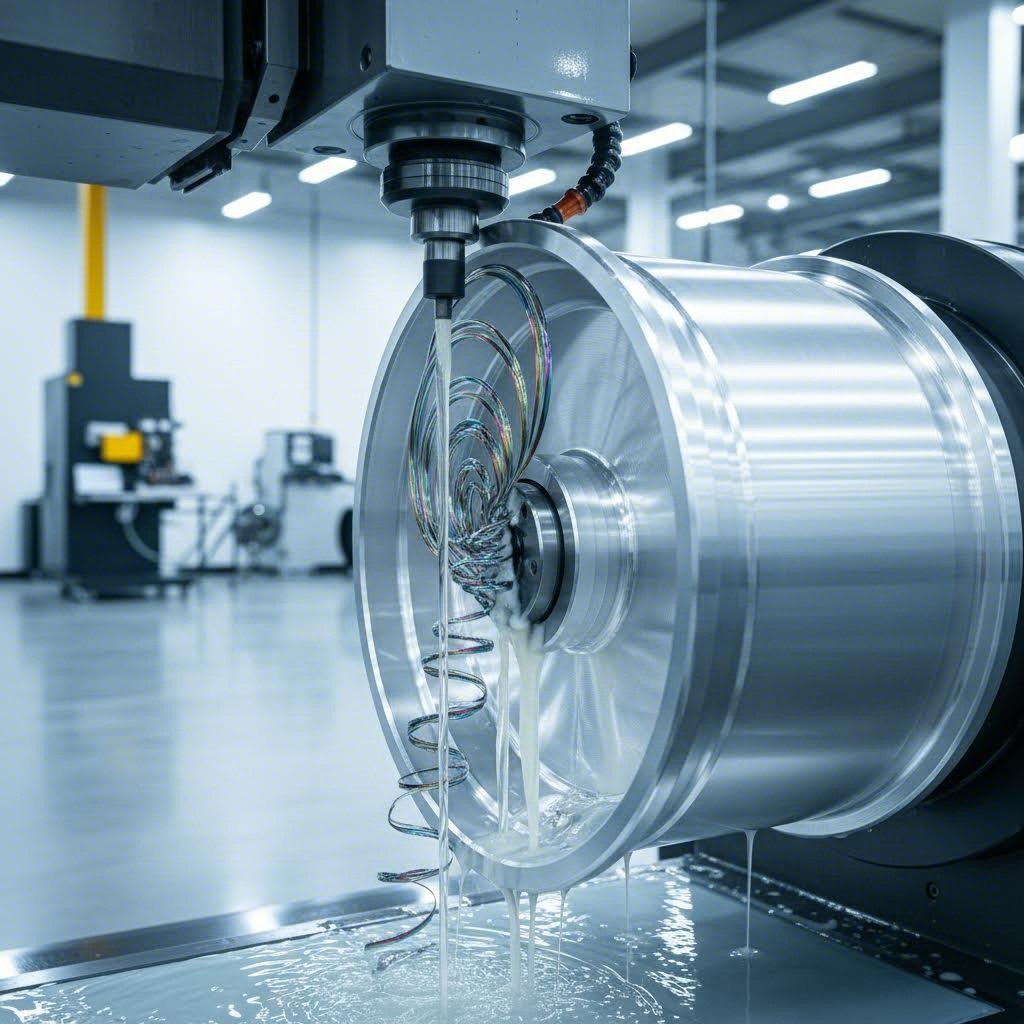

バレル製造技術の中で最も優れたものとして、完全鍛造タイプが挙げられます。アルミホイールの鍛造工程は、固体のアルミブリケットを加熱し、通常8,000〜10,000トンという極めて大きな圧力をかけて、「鍛造品(フォージング)」と呼ばれる緻密で均一な塊に成形することから始まります。この強い圧力により、内部の気孔は完全に除去され、金属組織の結晶粒が整列することで非常に高い強度の素材が得られ、少ないアルミニウム量でも十分な強度を確保できるため、製造業者は大幅に軽量化を図ることができます。

鍛造一体型ホイールおよび完全鍛造の多片式コンポーネントは、この技術の究極的な形です。業界のテストによると、同じサイズの場合、得られるリムは鋳造品と比べて通常25〜30%軽量になります。

製造方法がリム性能に与える影響

複雑に聞こえますか?以下に、各製造方法があなたの構成にどのような意味を持つのかを実用的にまとめました。

スピン/フローフォームドリムの長所と短所

- 利点は 鋳造品より軽量(鍛造品並みの軽量化が可能);結晶粒の配向によりリム部の強度が向上;完全鍛造より費用が安い;性能とコストパフォーマンスのバランスが優れている

- 欠点: フェース/スポーク部は依然として鋳造のため、極端な衝撃下で弱点となる可能性がある;特定のリム設計に限定される;本格的な鍛造構造ほど軽量でも強くもない

鋳造リムの長所と短所

- 利点は 最も安価な選択肢;複雑なデザインが可能;広く入手可能;日常使用用途に適している

- 欠点: 最も重い構造方法。材料の不均一性が生じる可能性があり、強い衝撃下で亀裂が入りやすい。十分な強度を得るには追加の材料を必要とする

完全鍛造バレルの長所と短所

- 利点は 可能な限り軽量。優れた強度対重量比。極端な衝撃下では粉々になるのではなく曲がるため(より安全な破損モード)。最大限のカスタマイズが可能。リセールバリューに優れる

- 欠点: コストが最も高くなる。カスタム仕様の場合、納期が長くなる。製造メーカーの選択肢が限られている

6061-T6アルミニウム合金の役割

製造方法に関わらず、6061-T6アルミニウム合金は高級バレル製造における業界標準となっている。この航空宇宙グレードの素材は、ホイール用途に必要な特性を理想的な形で兼ね備えている:

- 比強度(強度対重量比): 不要な質量を増やすことなく優れた構造的強度を提供するため、サスペンション非負荷重量の低減にとって極めて重要

- 耐腐食性: 酸化および環境劣化に対して自然に耐性があるため、長年にわたり外観および構造的 integrity を維持できる

- 加工性: CNC加工プロセスに対して良好な反応を示し、正確なバレル断面形状やカスタム仕様の実現が可能

マグネシウムホイールおよびマグネシウム合金ホイールはさらに軽量であるものの、特別な取り扱いが必要であり、すべての用途に適しているわけではありません。マグネシウムリムは、最高レベルの軽量化がその高いコストとメンテナンス要件を正当化するモータースポーツ分野で主に使用され続けています。ほとんどのカスタム鍛造ホイールバレル用途において、6061-T6アルミニウムは最適なバランスを提供します。

重量、耐久性、コストのトレードオフ

構成部品のバレルを指定する際、製造方法によって明確なトレードオフが生じます。

重量への影響: 完全鍛造バレルは最も顕著な軽量化を実現します。これは、足回りの不懸垂質量がハンドリング、加速、制動性能に直接影響するパフォーマンス重視の構成において特に重要です。流動成形(フロー・フォームド)バレルは、鋳造品に対する有意な性能向上を提供し、ストリート用パフォーマンス車両にとって優れたコストパフォーマンスを実現します。

耐久性に関する検討点: 強い衝撃が加わった場合、鋳造製のバレルはアルミニウム構造内の空洞により割れたり破損したりしやすいです。鍛造アルミニウムはこれとは異なる挙動を示し、急激に粉砕するのではなく変形して曲がる傾向があり、ドライバーが安全に停止する時間を与えるため、より安全な破損特性を持っています。

コストの現実: 素材費、専門設備、および手間のかかる製造工程のため、完全鍛造製のバレルは高価格帯になることが予想されます。一方、回転鍛造製の選択肢は完全鍛造製の約4分の1のコストで、多くの性能メリットを提供します。鋳造製のバレルは、コストが軽量化よりも優先される場合の経済的な選択肢として残っています。

これらの製造方法の基本を理解することで、次の検討事項へと進めるようになります。つまり、バレルの種類が一体型(モノブロック)、2ピース、3ピースという異なるホイール構造にどのように統合されるかです。それぞれの設計は、バレルのカスタマイズにおいて明確に異なる可能性を提供しています。

バレルの種類とホイール構造の統合方法

バレルの構造方法について理解できたところで、次の疑問は、選択したバレルタイプがホイール本体にどのように接続されるかです。この答えは、モノブロック、2ピース、または3ピース構造のいずれかによって異なります。それぞれの方式はバレルのカスタマイズ性において大きく異なるレベルを提供しており、これらの違いを理解することで、自分の目的に合った構造形式を判断できます。

モノブロックバレルの統合

1ピース鍛造ホイールの場合、別個のバレルを選択する必要はありません。まさにそこがポイントです。本来バレル部分となる領域を含め、ホイール全体が単一の鍛造アルミニウム塊から削り出されます。 according to K7 Forged この一体構造により、ボルトや溶接といった潜在的な故障箇所が排除されるため、鍛造モノブロックは重量対強度比のゴールドスタンダードとなっています。

これはバレルのカスタマイズに対してどういう意味を持つのでしょうか?簡単に言えば、メーカーが提供するものでしか作業できないということです。バレルのプロファイル、深さ、リップの形状はすべて設計段階で決定され、ホイールの一体化された一部として機械加工されます。生産後には、より深いリップに交換したり、幅の仕様を変更したりすることはできません。

しかし、この制限には大きな利点もあります。モノブロック構造がもたらすのは次の通りです:

- メンテナンス要件が低い: シールの点検やハードウェアの再締め付けが必要ない

- 全体的な軽量化: 質量を増加させる追加のボルト、シール、接続ハードウェアがない

- 一貫した強度: 応力下で破損する可能性のある継ぎ目や接続部分がない

日常の使用やトラック走行において信頼性がカスタマイズ性よりも重要となる場合、モノブロック設計は非常に理にかなった選択です。一部の愛好家は、標準的な鋳造品よりも優れた性能を持ちながらもモノブロックの簡潔さを求める際、Forgelineフローフォームドホイールや類似のハイブリッド製品を探ることがあります。

マルチピース式バレルのカスタマイズオプション

2ピース鍛造ホイールや3ピース鍛造ホイールの領域に入ると、バレルのカスタマイズ可能性が飛躍的に広がります。ここでは、これまでに学んだリップ形状や構造方法に関する知識が真価を発揮します。

2ピース構造

2ピースホイールは、鍛造されたセンター(スポーク付きのフェイス部分)と旋削または鍛造されたバレル部分を組み合わせたものです。これらの部品は通常溶接されており、永久的な一体構造となります。3ピース式よりも軽量でありながら、ある程度のカスタマイズ自由度も備えています。注文時にバレル幅やリップ形状を選択でき、メーカーは多くの場合、指定範囲内で仕様を調整して希望の取付仕様を実現できます。

その代償とは? 組み立て後は、2ピースホイールは修理性に関してほぼモノブロックと同じように機能します。もしバレル部分を損傷した場合、損傷部品だけではなくホイール全体の交換が必要になるのが一般的です。

3ピース構造

ここから、究極のコントロールを求める愛好家にとってワクワクする領域が始まります。As Work Wheels UK が説明しているように、3ピース鍛造ホイールは、外側のリップ、内側のバレル、センター部の3つの別個の部品から構成されており、これらをボルトで接合して密封します。このモジュラー式のアプローチにより、車種、ブレーキ、タイヤに合わせて、幅、オフセット、スタイルをそれぞれ個別にカスタマイズできます。

3ピースホイールの真の魅力とは?それは適応性です。リム打ちでリップを損傷しても、ホイール全体ではなくその部分だけを交換すれば済みます。来シーズン、よりワイドなタイヤを使いたいですか?新しい幅の広いバレルを注文するだけで済みます。別の車に乗り換える場合も、センター部分はそのままに、新たな仕様のバレルと組み合わせることが可能です。

3ピース構造により、ホイールは固定された購入品ではなく、カスタムの進化に応じて変化できるプラットフォームへと生まれ変わります。

これにより、3ピース鍛造ホイールが愛好家向けのショーおよびイベントで主流となっている理由が説明できます。リムの深さを正確に指定でき、ステップリップまたはリバースリップ構成を選択でき、さらには露出するハードウェアの仕上げも選べるため、無限のカスタマイズ可能性が生まれます。

製造方式別のリムカスタマイズ比較

製造方式を選ぶ際、以下の区分により各方式で何が可能かが明確になります。

| 構造タイプ | リムカスタマイズのレベル | 幅調整範囲 | 再構築の可否 |

|---|---|---|---|

| モノブロック(1ピース) | 製造時に固定され、生産後の変更は不可能 | 不可 - 異なる幅の場合は新しいホイールを注文する必要がある | 再構築不可 - ダメージが生じた場合、通常は全体を交換する必要がある |

| 2ピース | 中程度 - 注文時にリムを選択するが、一度取り付けたら永久的に固定される | メーカーによるが、注文時の幅の増減は通常0.5インチ刻み。 | 限定的。溶接構造のため、コンポーネントの交換ができない。 |

| 3ピース | 最大限のカスタマイズ性。インナーバレル、アウターリップ、センターを個別に選択可能。 | 非常に広範。異なるインナー/アウターバレルを組み合わせることで、事実上任意の幅を実現可能。 | 完全に再構築可能。個々のコンポーネントを交換でき、異なる車両向けに仕様変更も可能。 |

構造形式の選択

最適な構造形式は、優先する要素によって異なります。ラップタイム重視のパフォーマンスカー構築では、モノブロック設計が多く採用されます。これは軽量化とメンテナンスの簡便さがサーキット走行の目的に合致するためです。一方、ショーモデルやスタイラック重視のプロジェクトでは、カスタムリップ深度や再構築の可能性がある3ピース構造が好まれ、その高価格でも投資価値があると判断されます。

モデルAのホイール修復やヴィンテージ用途などのクラシックカー用構成において、3ピース構造はもう一つの利点を提供します。それは、現代のエンジニアリングを活かしながらも、当時仕様の外観を実現できる点です。現代の素材と製造品質の恩恵を受けつつ、本物らしい視覚的プロファイルを再現するリム(バレル)を指定することが可能です。

バレルの種類がホイール構造にどのように統合されるかを理解することは重要ですが、測定値が間違っていた場合、それらすべてが意味をなしません。次に、特定の車両に完璧に適合させるために、カスタムバレルの寸法を正確に測定および指定する方法について学びます。

カスタムバレル寸法の測定と仕様決定

リップの形状を選び、構造方法を理解し、ホイールの構成も選択しました。しかし、ここがまさにカスタムホイール製作の成功と失敗を分けるポイントです。不正確な測定は、ホイールがフェンダーに干渉したり、ブレーキキャリパーと接触したり、タイヤが正しく装着できなかったりする原因になります。バレル仕様を正確に決定するには、正確さと忍耐力、そしてさまざまな寸法間の関係性を理解することが必要です。

バレルの深さとバックスペーシングの測定

カスタムバレルの寸法を指定する際、特に初めて購入する方にとって、バレルの深さとバックスペーシングの関係は混乱しやすい点です。簡単に説明すると、深いバレルほど、ホイールの取り付け面がホイールセンターから外側へさらに押し出されることになります。

に従って ホリーのホイール測定ガイド バックスペーシングは、マウント面からホイールの外側最も後方にある端までの距離をインチ単位で測定します。この寸法は、ホイールがフェンダーウェル内にどの程度奥まった位置に収まるかを直接決定します。4インチのバックスペーシングを持つホイールは、マウントパッドが内側リムエッジから4インチ離れた位置に来ることを意味します。

オフセットはこれとは異なり、マウント面からホイールバーの中心線までの距離をミリメートル単位で測定します。現代のほとんどの車両は正のオフセットを使用しており、ハブ接合面が中心から外側に押し出されます。一方、クラシックカーのカスタムでは、伝統的なディープディッシュ風の見た目を実現するために負のオフセットがよく用いられます。

これがなぜバーの選択において重要なのでしょうか? リムの唇部分が深い(ディープリップ)バーを選択する場合、ホイールの外縁に対するマウント面の位置が事実上変化します。同じオフセット仕様のホイールであっても、そのバーの深さ次第で、見た目の印象や装着特性がまったく異なってくる可能性があります。

深いバーレルはより多くのリムが露出しますが、マウント面を外側に押し出します。攻撃的なバーレルの深さを決定する前に、フェンダーとのクリアランスを必ず確認してください。

タイヤの適切なフィッティングのための幅の仕様

多くの愛好家が気づいていないことがあります。ホイールの幅はエッジからエッジまで測定されるわけではありません。Holleyのガイドが明確にしているように、幅はバーレル上のビードポイントからビードポイントまでを測定します。10インチと表記されたホイールでも、実際には外縁から外縁まで11.5~12インチある場合があり、この余分な幅が干渉の原因になる可能性があります。

タイヤの適切なフィッティングを行うには、マウントパッドから外側のリム端までの距離を測定し、内側の端についても同様に繰り返す必要があります。これらの測定値が以下の要素を決定します。

- タイヤのストレッチ性能: タイヤ幅に対して狭いバーレルは、サイドウォールが引っ張られた見た目を作り出します

- ビードシーティング: 正しい幅は、タイヤのビードがバーレルフランジに対して正しく装着されることを保証します

- 負荷分布 適切にマッチしたバーレル幅は、ビードシート全体に均等にタイヤの力を分散させます

14インチのリムで4穴仕様や同様のコンパクトなセットアップを使用する場合、ハブの幅の精度がさらに重要になります。直径の小さいホイールは測定誤差を吸収できる外周が短いため、半インチの計測ミスでも、大きなホイールと同じ誤差よりも相対的に深刻な取付問題を引き起こします。

ステップバイステップのバレル測定手順

カスタム用バレル仕様の測定に備えていますか?以下の手順に従って、メーカーが必要とするデータを収集してください。

- ボルトパターンを記録する: 2つの向かい合うホイールスチューブの中心間を測定します。14インチリムの4x100仕様の場合、向かい合うスチューブ間の距離は100mmです。5穴パターンの場合は、あるスチューブの中心から反対側のスチューブの外縁までを測定し、正確さのためにその値に1.4を掛けます。

- 現在のバックスペーシングを測定する: 現在のホイールのフランジ面に直定規を当て、その定規からマウント面までを垂直に測定します。この値をインチ単位で記録してください。

- フェンダーとハブのクリアランスを確認する: 車高でのサスペンション状態で、ハブフェースから内側のフェンダー・リップまでの距離を測定します。これにより接触が発生する前の最大のバックスペーシングが決定されます。

- ブレーキキャリパーのクリアランスを確認してください: ブレーキキャリパーの最も外側の点からホイールバレルの内面が接する位置までを測定します。安全のため、少なくとも3mmのクリアランス余裕を加えてください。

- サスペンション部品のクリアランスを測定してください: フルステアリングロック時のコンロッドアーム、スタビライザーバー、タイロッドエンドまでの距離を確認します。Holley社のリファレンスにもあるように、フルロック時のフロントタイヤのクリアランスは見落とされがちですが、購入後にこすっていることに気づくと困ります。

- 全体のパッケージ高さを記録してください: 提案するホイール直径とタイヤのサイドウォール高さを合計し、サスペンション動作中においてもフェンダーリップやホイールウェルライナーとの間に十分なクリアランスがあるか確認してください。

米国規格と欧州規格の仕様

カスタムバレルを注文する際、常にきれいに換算できるわけではない2つの計測システムに出くわします。米国のメーカーは通常、インチで寸法を指定しますが、ヨーロッパのメーカーはミリメートルを使用します。14インチのリムおよびほとんどの用途では換算は簡単ですが、ハードウェアの互換性により予期しない問題が生じることがあります。

3ピースホイールの組立用ハードウェアは、メーカーの出所によって異なります。

- M6ハードウェア(6mm): 日本製および一部のヨーロッパ製3ピースホイールで一般的。特定のトルク仕様が必要です。

- M7ハードウェア(7mm): あまり一般的ではありません。特定の特殊メーカーで見られます。

- M8ハードウェア(8mm): 多くのアメリカ・ヨーロッパのプレミアムホイールの標準仕様。最大の締結力を提供します。

これは、交換用ハードウェアやリビルドキットが普遍的に互換可能ではないため重要です。M8対応のバレルにM7ボルトを注文すると、危険な組立不良を引き起こします。ホイールセンターとは異なるメーカーからバレルを調達する際は、必ずハードウェアのサイズを確認してください。

不正確な測定による影響

測定が誤るとどうなるでしょうか?その問題は、わずらわしいものから危険なものまでさまざまです:

フェンダーへの干渉: バックスペーシングが不十分またはバレル幅が過剰な場合、サスペンションの圧縮時やステアリング操作時にタイヤがフェンダーに接触します。すぐに音でわかります——この異音は塗装の損傷やタイヤの摩耗につながる可能性があることを意味します。

ブレーキキャリパーとの干渉: バレルの内側が深すぎるとブレーキキャリパーに干渉します。これによりホイールの正しく取り付けできなくなるか、より深刻な場合は走行中に金属同士の接触が発生します。ビッグブレーキキットを装着する際は、内側バレルのクリアランス確認が極めて重要です。

タイヤのシート不良: バレル幅とタイヤサイズが合っていないと、ビードが正しくシートされません。狭いバレルはタイヤを安全限界以上に引っ張り伸ばします。一方、広すぎるバレルではコーナリング中にビードが動いてしまい、突然の空気漏れを引き起こす可能性があります。

鍛造ホイールがあなたのカスタムカー構築において何を意味するかを理解する際、高品質な構造であっても測定ミスを補えるわけではないことを忘れないでください。適合が不適切であれば、アルミホイールと鍛造ホイールのどちらが優れているかという問いは意味をなさなくなります。同様に、バレル仕様が不正確であることで安全上のリスクが生じる場合、「鍛造ホイール対アルミホイール」の議論は本質から外れたものになります。

鍛造ホイールとアルミホイールの違いについて、測定要件の観点から見るとその差はわずかです。どちらも高い精度が求められます。高品質な鍛造バレルサプライヤーを区別するのは、顧客が指定する厳密な仕様内で正確に作業できる能力であり、だからこそ正確な測定が非常に重要になるのです。

正確な測定値を得られれば、実際の応用を考える準備が整います。つまり、異なるバレル構成がショーカー用の構築とパフォーマンス重視の用途とでどのように異なる役割を果たすか、またどの仕様が自分の運転スタイルに最も合っているかということです。

実用的な応用と現実のバレル選定

サイズの測定値は正確に把握しており、技術仕様も理解しているでしょう。しかし、本当に重要なのは次の質問です:どのバレルタイプがあなたの車両構成に実際に適しているでしょうか? その答えは、車両をどのように使用するかによって完全に異なります。目を引くスタイリングのための車、週末のサーキット走行用のマシン、日常の通勤用のクルマでは、それぞれまったく異なるバレル仕様が求められます。実際の用途がどのようにあなたのバレル選択を左右するのかを見ていきましょう。

ショーユースとパフォーマンス重視の構成におけるバレル選択

最大の視覚的インパクトを狙ってカスタムする場合、ディープリップ(深めのフランジ)バレルが最も頼りになる存在になります。 according to Mario's Wheel Repair によれば、ディープディッシュホイールは、クルマを一瞬でより接地した、パフォーマンス志向的な印象に変えてしまいます。明確な外側のリップと攻撃的なスタンスは、熱心なカスタム愛好家たちの間で定番となっているのも当然の理由があります。他のカスタムパーツではなかなか得られないインパクトを、このホイールは確実に与えてくれるからです。

ただし、ショーユースのカスタムとサーキット向けのカスタムでは、バレル選択において正反対のアプローチが必要になることが多いのです。

ショーユース/スタンスカスタム: これらの用途では、重量の最適化よりも視覚的なインパクトが重視されます。深いリップバレルは表面積を最大化し、車が通り過ぎる際に注目を集める存在感を生み出します。適切なバレル幅があれば、よりワイドなタイヤ取付も可能になり、BBS RSやWork Meister S1ホイールのようなクラシックなモータースポーツ由来のデザインは、確かな美観を提供します。

しかし、トレードオフがあります。参考資料にもあるように、外側に延びたリップ部分は縁石との接触傷や道路の破片により損傷を受けやすくなります。ショービルドは走行距離が限られているためこれが許容されますが、日常使用されるステートカーやにはより慎重な検討が必要です。

サーキット/パフォーマンスビルド: ここでは優先事項が完全に逆転します。鍛造トラック用ホイールやパフォーマンス用途では、非懸架質量を低減する軽量なフルフォージドバレルが求められます。 according to GVICHNのバイヤーズガイド 鍛造ホイールは非簧上質量を大幅に削減するため、車両のハンドリングと性能が直接向上します。この軽量化により、加速性能が良くなり、制動性能が向上し、より俊敏なハンドリング特性が得られます。

本格的なサーキット用途では、二ピース構造が一般的にわずかな重量上の利点を提供します。これは部品点数と接合部が少ないためです。また標準的または控えめなリム形状は、競技用車両に多い大型ローターおよびキャリパーに対してより優れたブレーキクリアランスを確保できます。

ドライビングスタイルに合わせたリムタイプの選定

素晴らしい外観のホイールを装着してカーショーに到着したものの、ブレーキキャリパーすらかろうじてクリアしているだけという状況を想像してみてください。あるいは、最も不要な非簧上重量を増やす重いマルチピースホイールでサーキット走行に挑むことを想像してみてください。リムタイプを実際のドライビングスタイルに合わせることで、こうした状況を回避できます。

用途別のリムタイプ推奨

- スタンス/ショーユースのカスタム車両: ステップリムまたはリバースリム構成のディープリム; 最大限のカスタマイズを実現する3ピース構造; 拡張タイヤとの組み合わせによるアグレッシブな幅; 軽量化よりも視覚的インパクトを重視

- サーキット/競技用: 標準的なリム形状で完全鍛造製法を採用; 重量最小化のためのモノブロックまたは2ピース設計; 大径ブレーキキットにも十分なクリアランス; 強度対重量比に重点を置く

- 毎日のドライバー向け: 審美的バランスと耐久性を両立した控えめなリム深さ; コストパフォーマンスと性能を兼ね備えたフローフォームド製法; 路肩衝突による損傷を招く極端なリム露出は回避; トラックやSUVを運転する場合は鍛造ホイールの検討も可

- VIP/ラグジュアリー構成: 控えめなリム深さと高級感のある仕上げ; 現代的で洗練された外観のためのリバースリム構成; 走行高調整可能なエアサスペンションとの互換性; 再構築が可能な3ピース構造

- オフロードホイール用途: 最大の強度を持つ標準またはフラットプロファイルのバレル。完全鍛造構造により衝撃に耐える設計。見た目の深さよりも耐久性を重視。オフロードホイールや類似デザインは機能性を優先

ブレーキクリアランスおよびサスペンションに関する考慮事項

ここがバレル選択において極めて実用性が問われるポイントです。理想のディープディッシュ構成も、ブレーキシステムやサスペンション部品と干渉してしまっては意味がありません。

ビッグブレーキキットとの互換性: ディープリップバレルはホイールフェースを内側に押し込み、外観上は非常に魅力的に見えます。しかし、この内側のバレル面がブレーキキャリパーに接近してしまうのです。参考資料でも警告されているように、多くのディープディッシュホイールはスペーサーなしでは大型ブレーキキットに対応できない可能性があります。攻撃的なバレル深度を選ぶ前に、使用するキャリパーの寸法と clearance が確保できるか必ず確認してください。

鍛造ホイールのトラック用途やブレーキをアップグレードした車両では、標準プロファイルのバレルが最も安全なクリアランスを提供することが多いです。キャリパーとの金属接触を防げるため、見た目のインパクトが控えめになることでも価値があります。

ローダウン車両のクリアランス: コイルオーバーまたはローダウンスプリングを使用したローダウン車両は、さらに課題に直面します。ライドハイトが圧縮された状態では、サスペンション部品と内側バレルの関係性が大きく変化します。ステアリングフルロック時などには、特にコントロールアーム、スタビリンク、タイロッドエンドのクリアランス確認が必要です。

3ピース構造はここでの利点があります。装着後にクリアランスの問題が発生した場合、ホイール全体を交換するのではなく、異なるバレル仕様に交換できる可能性があります。この柔軟性が、コストが高くても本格的なスタイリング構築者が3ピース鍛造ホイールを選択する理由です。

タイヤストレッチとエアサスペンションの互換性

オフロード用リムやストリート仕様の車両で、アグレッシブなタイヤストレッチ外観を実現したいですか?ハブ幅(バレル幅)の選択は、タイヤストレッチの選択肢を直接的に可能にしたり制限したりします。

タイヤサイズに対してよりワイドなハブ幅を使用すると、スタンスカルチャーで人気のサイドウォールが引き延ばされた外観が得られます。ただし、この設定ではビードのシーティングや空気圧に細心の注意が必要です。攻撃的な運転を行うと、ストレッチしたタイヤがハブから外れる可能性があります。展示用のみであれば、極端なストレッチも非常に効果的です。一方で、積極的な走行を想定する車両には、適切なサイズのハブ幅で控えめなストレッチを採用することで、美観と安全性のバランスを取ることが推奨されます。

エアサスペンションとの互換性: エアサスペンションを採用している構成では、ハブ幅の選択肢が特に柔軟になります。ボタン一つで車高を上げ下げできるため、極端なハブ深度でも現実的な設定が可能になります。静的な構成では擦れてしまう障害物がある場面では、単にエアアップすれば対応できるからです。

ただし、エアサスペンションの場合、最低および最大の車高においてもバーレルクリアランスを考慮する必要があります。展示用の車高ではホイールがすべての部品と Clearance を確保していても、走行用にエアを抜いた状態で干渉する可能性があります。最終的なバーレル仕様を決定する前に、複数のサスペンション位置でクリアランスをテストしてください。

最適なバーレル選択とは、見た目の目標と現実的な制約のバランスを取ることです。ブレーキと干渉してしまっては、どんなに美しいホイールでも不満以外の何ものにもなりません。

作業用途向けに鍛造ホイールをトラックに装着する場合でも、週末のアドベンチャー用にオフロードリム構成を選ぶ場合でも、あるいはForce Offroad Wheelsの外観を活かしたショーカーを製作する場合でも、バーレルの種類は可能かどうかの根本を決定します。重要なのは、実際にどのように車両を使用するかを正直に評価し、その目的に妥協なく応えるバーレルを選定することです。

使用目的を明確にした上で、次に検討すべき要素は財務面です。高価なバレルオプションがそのコストに見合うかどうか、耐久性、再構築の可否、長期的な価値によって判断する必要があります。

バレルオプションと価値の検討

最適なバレル構成を特定し、技術的要件を理解しました。しかし、多くの愛好家たちが製作途中で立ち止まってしまう疑問があります。プレミアム価格は本当に価値があるのでしょうか?鍛造3ピースホイールのセットが鋳造品の約2,000ドルに対して10,000ドル以上になる場合、 according to Performance Plus Tire 、このコスト差は真剣に検討する必要があります。プレミアムバレルオプションが現実の価値を通じてその投資額に見合うものであるかを分析しましょう。

高級バレル構造の投資価値

高級ホイールバレルは単なる購入というより、所有期間中に長年にわたりリターンをもたらす可能性のある投資と考えるべきです。その価値は、見た目の良さという初期の魅力をはるかに超えています。

業界のデータによると、鍛造ホイールは適切なメンテナンスを行えば通常7〜10年持続し、鋳造ホイールと比べて明らかに長寿命です。水分による損傷や腐食、酸化に対する優れた耐性により、投資価値が長期間維持されます。この耐久性は、初期費用だけでなく年間コストで計算した場合の所有総費用に直接影響します。

安価な鍛造ホイールや手頃な価格の鍛造ホイールを探している方にとって、フローフォーム製法は魅力的な中間選択肢です。これらのハイブリッド設計は、完全鍛造品の約4分の1の価格でありながら、鋳造品よりも有意な軽量化と耐久性の向上を実現します。セダン購入者がパフォーマンスと予算の両立を目指す場合、多くの場合最もバランスの取れた手頃なホイールと言えるでしょう。

しかし、高級ホイール構造の真の価値は、特定の状況において明らかになります:

- 材料グレード: 航空宇宙グレードの6061-T6アルミニウムはコストが高くなりますが、腐食に強く、応力下でも構造的完全性を維持します。安価な合金ではこの性能に到底及びません

- 施工方法: 鍛造製法による一体成型バレルは、高圧鍛造プロセスや専門設備、生産数量の少なさから高価格になりますが、鋳造品と比較して25〜30%の軽量化を実現します

- 終了オプション: カスタム粉体塗装、鏡面仕上げリム、ブラシドフェイス、マルチトーン仕上げなどはコストがかかりますが、外観のインパクトと耐久性に大きな差をもたらします

- カスタマイズレベル: オフセット、幅、リム深さを正確に指定する受注生産ならではの仕様は、個別の設計を必要とします。量産ホイールではこのような精度は実現できません

長期的なコストの考慮事項

3ピース構造がその隠れた価値を示すのは「再構築可能性」です。モノブロック設計では損傷時に通常フル交換が必要ですが、3ピースホイールは部品単位での修理が可能で、投資を守ることができます

駐車中にエクスペディション用ホイールのリム打ちをしましたか?ホイール全体を交換する代わりに、外側のバレル部分だけを交換しましょう。来シーズンはエクスペディション用リムによりワイドなタイヤを使用したいですか?既存のセンター部をそのまま使用して、幅が広い新しいバレルを注文できます。このモジュラー構造により、ホイールは固定された製品から柔軟にカスタマイズ可能なプラットフォームへと変化します。

長期間にわたって見ると、そのコスト効率は非常に魅力的です。Performance Plus Tireが指摘しているように、レーシングチームはシーズン中にホイールセット全体ではなく損傷したコンポーネントのみを交換することで大きなコスト削減を実現しています。これは一般道でのカスタムカーにも同様に適用でき、リム打ち部分の交換費用は高価な新品ホイール1本を購入するよりもはるかに低コストで済みます。

以下の長期的な価値の要素を検討してください:

- 損傷修理: 3ピース設計では個々のコンポーネントを個別に交換可能。一方、モノブロックタイプの損傷は多くの場合、ホイール全体の交換が必要になる

- 幅の適応性: バレル仕様を変更することで、異なるタイヤサイズやサスペンション設定、ボディ改造にも対応可能になり、一からやり直す必要がない

- 車両間での流用性: 品質の高いセンター部は、新しいバレル仕様で次の車両に引き継ぐことが可能であり、初期投資を複数のカスタムカー製作にわたって活かすことができます。

- 再販売価値: 信頼できるメーカーが製造するプレミアム鍛造ホイールは、安価な代替品よりもはるかに価値を保ちやすく、購入者の中には特に高品質な構造を求める人々がいます。

プレミアムホイールへの投資は、将来の柔軟性も提供します。ビルドの進化に伴い—例えば大型ブレーキキットの追加、サスペンションジオメトリの変更、フェンダーの加工など—交換可能なバレルなら、ホイール全体を新たに購入することなく対応できます。この将来的な互換性は、自分のビルドが今後も進化していくことを理解している愛好家にとって、初期コストが高くても十分に正当化されることが多いです。

プレミアムバレルは今日のセットアップだけではなく、将来のカスタマイズのために選択肢を残し続けることに意味があります。

ただし、正直な評価が重要です。過激な改造を予定せずに日常使用する車両を製作する場合、再構築可能な利点は実用性の面でそれほど大きな価値を持ちません。同様に、遠隔地走行用ホイールなど過酷な使用環境下で使う場合は、損傷した際に経済的な負担が少ない安価な鍛造ホイールの方がメリットが大きくなるかもしれません。

結局のところ、この決定は、構築しようとしている車両の具体的な要件と現実的な予算制約との間のバランスにかかっています。高級バレル構造は、展示用ビルドや進化するプロジェクト、長期所有のシナリオにおいて真の価値を提供しますが、その利点を実際に活用する場合に限り意味があります。何に対して支払いをしているのかを正確に理解することで、投資が期待に見合った成果をもたらすことを確実にできます。

価値に関する検討が明確になったところで、次に重要なステップは、あなたのビルドが求める精度を実現できる認定製造業者から高品質な鍛造バレル部品を調達する方法を理解することです。

高品質鍛造バレル部品の調達

理想的なバレル仕様を決定し、価値提案を理解して、次のステップに進む準備が整いました。しかし、ここであら多くのプロジェクトが予期せぬ障壁に直面します。すべての製造業者が同等の品質を提供するわけではなく、認定された精密鍛造専門業者と手抜きを行うサプライヤーとの間には、完璧に機能するホイールと重大な故障を起こす部品との違いが生じる可能性があります。高品質な鍛造バレル調達とリスクのある代替案を分ける要素について見ていきましょう。

認定鍛造専門業者との連携

カスタムホイールの切削加工仕様を定める際、製造業者の認定は単なるマーケティング用語ではありません。それは不良部品を受け取るリスクからあなたを守る保険なのです。According to Flexi Forge Wheel によれば、認定された製造業者を選ぶことは単なる好みではなく、品質、安全性、耐久性が最も重要となる業界において不可欠な要件です。

なぜこれがバレル部品においてこれほど重要なのでしょうか?ホイールは安全性が極めて重要な部品です。負荷下で破損するバレルは単にその日の予定を台無しにするだけでなく、高速道路での走行中に潜在的に危険な状況を引き起こします。適切な認証は、製造業者が生産の全工程を通じて一貫した品質管理プロセスを維持していることを確認するものです。

カスタムCNCホイールおよびバレル部品の調達時に確認すべき主要な認証には以下が含まれます:

- ISO 9001:2003 規格について この国際的な品質マネジメント標準は、企業が設計から最終検査まで、生産の各段階で厳格な品質管理プロセスに従っていることを確認するものです。

- IATF 16949: 自動車業界のサプライヤー向けに特別に設計されたこの認証は、生産プロセス全体を対象とし、継続的改善および欠陥防止に重点を置いています。

- JWL/JWL-T: 乗用車およびトラック用途の両方について、製品が安全および品質要件を満たしていることを示す日本のアルミホイール規格です。

- VIA認証: 製造業者の主張を超えた追加の検証を提供する、日本の自動車検査協会による独立した第三者試験

- TÜV認証: 厳しい品質および安全性試験に合格したことを示しており、特に欧州市場において重要です

並列鍛造ホイールや同様の高級オプションを探求する愛好家にとって、これらの認証を確認することは投資を守ることにつながります。例えば Rusch Wheels が説明しているように、高品質な素材こそが高品質な結果の基盤です。彼らの鍛造品は、超音波材料検出装置を備えた完全自動化プロセスを用いるIATF 16949およびISO 9001認定工場から供給されています。

バーリル製造における品質基準

認定された鍛造工場内で実際に何が行われていて、それがこれほど大きな差を生み出すのでしょうか?その答えは、アマチュアの作業では再現できない精密な熱間鍛造技術と厳格な品質管理プロトコルにあります。

高級バーレルの製造は、まず材料の検証から始まります。品質管理のしっかりした施設では、鍛造を開始する前に超音波検査装置を使用してアルミニウムインゴット内部の欠陥を特定しています。Rusch Wheelsの製造ドキュメントによると、同社の鍛造品は12,000トンという極めて高い圧力をかけて成形し、その後T6熱処理を行うことで、高強度で多方向に連なる結晶構造を実現しています。

認定工場でのCNCカスタムホイールの製造工程には通常、以下の手順が含まれます。

- 材料検査: 入荷されたアルミニウム合金は、化学組成の検証および内部欠陥に対する超音波検査を受ける

- 精密鍛造: インゴットを加熱し、非常に高い圧力でプレス成型する際、温度および加圧のパラメータを継続的に監視する

- 熱処理: T6熱処理プロセスは、最適な素材特性を得るために厳密に制御される

- CNC加工: コンピュータ制御の旋盤およびフライス盤により、数千分の1インチ単位の精度を達成

- 寸法検証: 次の工程に進む前に、すべての重要寸法が設計仕様と照合されます

- 表面準備: 手作業でのヤスリがけ、バッフィング、ポリッシングにより、表面をコーティング用に仕上げます

- 仕上げ: 複数回のコーティングおよび焼成サイクルにより、耐久性があり均一な仕上がりを実現します

- 最終検査: 出荷前のランアウト測定、外観検査および記録作成を行います

このレベルの工程管理こそ、認定製造業者が生産する鍛造カスタムホイールが高価格で取引される理由であり、そのプレミアム価格がマーケティングによる上乗せではなく、真の価値を反映している場合が多い理由です

製造パートナーの選定

オフロード用途向けの堅牢な鍛造ホイールを製造する場合でも、ショーレベルのストリート用パーツを製作する場合でも、製造パートナーの選定は結果に直接影響します。高品質なサプライヤーとそれ以外の違いは以下の通りです

社内エンジニアリング能力: 高品質なメーカーでは、技術陣がお客様の仕様を確認し、潜在的な問題を特定して、製造しやすいように設計を最適化することができます。この専門知識により、生産開始前に高額なミスを防ぐことができます

急速なプロトタイプ作成 プロトタイプ部品を迅速に製造できる能力(場合によってはわずか10日で可能)により、量産開始前に検証を行うことができます。カスタムバレル仕様において、この能力は非常に貴重です。

テストインフラ: 認証を超えて、製品の厳しい試験を実施するメーカーを探しましょう。Flexi Forgeのリファレンスにもあるように、信頼できるメーカーは構造的完全性を保証するために、衝撃試験、コーナリング疲労試験、ラジアル疲労試験、回転曲げ試験などを実施しています。

のような企業 シャオイ (寧波) メタルテクノロジー 認定された高精度鍛造技術を備えた真剣なホイールメーカーが求めるべき基準を体現しています。IATF 16949認証、社内エンジニアリング体制、および迅速なプロトタイピング能力は、高品質なバレル部品製造に求められる基準を示しています。寧波港近くに立地することで、グローバル規格に準拠した生産と効率的な物流を提供しており、プロジェクト向けに鍛造カスタムホイールを調達する際に重要な要素となります。

認証は能力を証明しますが、テストは性能を実証します。両方を行う製造業者を探しましょう。

適切に調達されたバレル部品への投資は、ホイールの耐用年数全体にわたって利益をもたらします。認定されたメーカーによる高品質な鍛造バレルは、安価な代替品に見られる気孔問題や不均一な材質特性、早期故障などの課題に耐性があります。ホイールがあなたの車両と路面の間にある唯一のものである以上、品質の差は非常に重要です。

調達の基本を理解した上で、すべてを明確な意思決定フレームワークに統合する準備が整いました。仕様から設置まで、カスタムバレル選定が成功することを保証するチェックリスト方式です。

自信を持ってカスタムバレルの選定を行う

技術的な知識を習得し、構造の違いを理解し、実際の応用例を探りました。次に、これらすべてを行動につながる意思決定として統合する段階です。ショー向けの印象的な姿勢を狙ったカスタムカーであれ、週末のサーキット走行用マシンであれ、この最終フレームワークにより、成功したホイールプロジェクトと高価な失敗との差を生む重要な要素を見逃さないようになります。

カスタムバーレル選定チェックリスト

本格鍛造リムの注文を発注する前に、以下の体系的なプロセスを順を追って確認してください。各ステップは前のステップに基づき、製造業者が正確に製作できる包括的な仕様を作成します。

- 主な使用目的を決定する: ここでは正直に答えてください。この車両はサーキット走行、日常の通勤、週末の展示会、あるいは本格的なオフロード使用のどれに使われるでしょうか?あなたの答えがその後のすべての決定を左右します。サーキット用の構成では軽量で完全鍛造されたバレルが必要であり、ショーモデルではリムエッジの深いデザイン性が重視されます。一方、日常使用する車両には駐車場での衝突などにも耐えうる耐久性が求められます。縁石に頻繁にぶつかるような車両に、見た目重視の深いリムを指定してはいけません。

- 車両のすべてのクリアランスを測定してください: 測定器具を用意し、フェンダーからハブまでの距離、ブレーキキャリパーの突出量、フルステアリング時のサスペンション部品の干渉範囲、そして通常の車高およびフル圧縮時の空きスペースなど、すべての重要な寸法を記録してください。これらの数値は絶対に逸脱できない制約条件となります。新しいバレルの深さを決定する前に、必ず実測データと照合してください。

- リップスタイルを選択してください: クリアランスを確認した上で、ステップリム、リバースリム、ディープリム、またはスタンダード構成のいずれかを選択してください。それぞれのスタイルが狙う外観に与える影響を検討してください。鍛造ホイールや同様の高級オプションはさまざまなリム構成を提供していることを認識し、測定されたクリアランス範囲内で目的の審美性を実現するプロファイルを選んでください。

- 製造方法を選択してください: 優先事項に応じて製造方法を選びましょう。完全鍛造のリムは、パフォーマンス用途において最大の軽量化を実現します。フローフォーム式は、ストリート仕様の車両に対してコストと性能のバランスを両立します。キャスト(鋳造)リムは、重量最適化が重要な要素でない予算重視のプロジェクトに適しています。Fikse FM10などのクラシックデザインを好む愛好家の方々は、スタイリングの伝統と同じくらい製造品質が重要であることを理解しましょう。

- メーカーの認証を確認してください: このステップにより、ご投資と安全性が保護されます。選定したサプライヤーがIATF 16949、ISO 9001、JWL、または同等の認証を保有していることを確認してください。文書の提示を依頼しましょう。信頼できる製造業者は喜んで証明書を提供します。品質認証は、高速走行時でも信頼できる高品質な鍛造リムを安定して供給するプロセスが確立されていることを示しています。

確信を持って前進する

チェックリストの作成が完了すれば、製造業者が正確に実行可能なカスタムバレル仕様を明記できる状態になります。ただし最後に考慮すべき点として、「鍛造ホイールはアルミニウムのみなのか」という疑問があります。答えは「はい」です。高品質な鍛造ホイールのバレルには、強度対重量比が最適な航空宇宙グレードのアルミニウム合金(通常は6061-T6)が使用されています。他の用途で「鍛造カーボンファイバーとは何か」という質問が出ることもありますが、ホイールバレルの製造においては、アルミニウムが依然として最も適した素材です。

仕様書には以下の項目を含める必要があります。

- 想定される用途および走行条件

- 車両の完全なクリアランス測定値

- 希望するリップ形状およびバレルの深さ

- 幅およびオフセットの要件

- 製造方法の好み

- 仕上げの仕様

潜在的なサプライヤーを評価する際には、社内でのエンジニアリング能力と迅速なプロトタイピングオプションを備えている企業を優先してください。 シャオイ (寧波) メタルテクノロジー は、求められる基準を示しています——IATF 16949認証、厳格な品質管理、そして最短10日間でプロトタイプを製造できる能力です。彼らの国際的に適合した生産体制と主要な港への近接性により、カスタム鍛造部品の調達が効率化されます。

このガイドを通じて得た知識により、あなたは受動的な購入者から、情報に基づいて仕様を決定できる存在へと変わります。バレルの種類がなぜ重要であるか、製造方法が性能にどのように影響するか、そして適切な取付を保証するための測定項目について理解できます。高品質部品がもたらす価値や、メーカーの能力を裏付ける認証の内容についても把握しているでしょう。

カスタム鍛造ホイールのバレル選択とは、最も安価なオプションや派手な見た目を探すのではなく、特定のビルド要件に正確に合致する仕様を選ぶことにあります。

適切な仕様と品質認証されたサプライヤーがあれば、カスタムバレルプロジェクトは確信を持って構想から現実へと進められます。あなたが取り付けたホイールは、フィッティング、性能、外観のすべてにおいて理想通りの結果をもたらします。それは、注文前に何が必要かをしっかりと理解したからです。

カスタム鍛造ホイールバレルのよくある質問

1. ホイール鍛造にはどのような種類がありますか

ホイールの鍛造には、完全鍛造、フローフォームド(回転鍛造)、鋳造の3つの主要なタイプがあります。完全鍛造ホイールは、8,000〜10,000トンの圧力で固体のアルミニウムインゴットからプレス成形され、最も軽量で強度が高い選択肢となります。フローフォームドホイールは、フェイス部を鋳造で作り、リム部を回転と加圧で成形する方法で、コストと性能のバランスが取れた中間的な選択肢です。鋳造ホイールは溶融アルミニウムを金型に流し込む方式で、最も安価ですが重量も大きくなります。各製法では、重量、耐久性、カスタマイズ可能性に影響を与える異なるリム特性が得られます。

2. BBSのどのホイールが鍛造式ですか?

BBSは、特徴的なミル加工スポークを備えたFI-Rやクラシックなモータースポーツメッシュデザインのレ・マンズなど、複数の鍛造ホイールラインを提供しています。どちらも高品質な鍛造アルミニウムで作られており、最大の強度と最小限の重量を実現しています。BBSは1983年に金型鍛造技術を業界で初めて開発し、その鍛造ホイールシリーズは今日もなお業界の基準を設定し続けています。BBSの鍛造ホイールを選ぶ際には、モノブロック、2ピース、および3ピース構造から選択でき、それぞれ異なるバレルカスタマイズオプションを提供し、装着性や外観の好みに対応できます。

3. スペシャルティ鍛造ホイールは何でできていますか?

プレミアムスペシャリティ鍛造ホイールは、通常6061-T6航空機グレードのアルミニウム合金から製造されています。この素材は、ホイール用途に適した強度対重量比、耐腐食性および切削加工性の理想的なバランスを提供します。T6熱処理工程はアルミニウムの機械的特性を最適化します。マグネシウム合金はさらに軽量が必要なモータースポーツ用途に使用されることもありますが、6061-T6アルミニウム合金は、性能、耐久性、メンテナンス性のバランスに優れているため、ストリートおよびパフォーマンス用鍛造ホイールの標準となっています。

4. ステップリップとリバースリップのバレル構成の違いは何ですか?

ステップリムバレルには、取り付け面と外縁の間に明確な段差があり、モータースポーツを連想させる外観を実現し、ホイール直径を大きくするコンバージョンが可能になります。逆にリバースリム(フラットリム)バレルは段差がなく滑らかで連続した表面を持ち、ホイールフェイスがより大きく見える現代的なデザインを生み出します。両者の重要な違いは互換性にあります。ステップリムにはステップ付きインナーバレルが必要ですが、リバースリムはフラットバレルとのみ組み合わせ可能です。構造の異なるものを混在させると応力が集中したり、空気漏れが発生したり、ホイールの組み立てが安全でなくなる可能性があります。

3ピース鍛造ホイールは、高価格に見合う価値がありますか?

3ピース鍛造ホイールは、修理可能性、適応性、および長期的な価値によってその高価格を正当化しています。損傷時に全体を交換する必要がある単体構造(モノブロック)デザインと異なり、3ピース構造では個別の部品を交換できるため、リムの一部が損傷してもホイール全体を交換するよりもはるかに低コストで済みます。また、タイヤサイズやサスペンションの変更に合わせて、バーレル仕様を変更することも可能で、全く新しいホイールを購入しなくても対応できます。認定メーカーによる高品質な3ピース鍛造ホイールは通常7〜10年持ち、高い再販価値を維持するため、カスタムカーの進化や本格的な愛好家にとって費用対効果が高い選択となります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——