ホイールの脱落を防ぐカスタム鍛造ナットの利点

カスタム鍛造ナットの理解とその重要性

加速時、ブレーキ時、あるいは急なカーブを走行するたびに、車輪には非常に大きな力が加わります。それらの車輪を車両に確実に取り付けているものは一体何でしょうか?それは「ナット」と呼ばれる、小さくても非常に重要なファスナーです。ほとんどのドライバーはこの部品について深く考えることはありませんが、ホイールハードウェアは車両と路面との間における極めて重要な接続部分なのです。この接続部分に問題が生じた場合、その結果はわずかな不便から甚大な事故まで及ぶ可能性があります。

カスタム鍛造ナットは、ホイール締結技術におけるゴールドスタンダードです。鋳型に溶融金属を流し込んで作られる鋳造品や、棒材から切削加工されたタイプとは異なり、鍛造ナットは金属の内部構造を根本的に変化させる高度な製造プロセスを経ています。これは、毎日の通勤であれ、週末のドライブで公道でのパフォーマンス限界に挑戦する場合であれ、あるいは競技目的でサーキットを走る場合であれ、重要な違いとなります。

鍛造の違いについて

金属の塊を極めて高い圧力—時には2,000トンを超える力—で圧縮することを想像してみてください。この工程は単に素材を成形するだけでなく、その分子レベルの構造を根本から再編成します。鍛造では金属を加熱した後、圧縮することで、部品の形状に沿って途切れることのない連続的なパターンへと結晶粒の配列を強制的に整えます。

鋳造リムナットは、金型に溶融金属を流し込むことから始まります。この方法は複雑な形状の作成や低コスト生産を可能にしますが、不規則な結晶構造や内部の空隙、弱点が生じる可能性があります。一方、切削加工されたリムナットは固体の棒材から作られ、十分な強度を持ちますが、切削工程自体が金属の自然な結晶粒流れを断絶させ、応力が集中するポイントを作り出してしまうことがあります。

木材の木目をイメージしてみてください。木目の方向に垂直に切断すると、素材の強度は大きく低下します。鍛造は、木目の流れに沿って作業するようなもので、自然な強度経路を維持・強化します。耐久性を重視したソリッドリムナット、軽量化を目的としたチタンリムナット、アフターマーケットホイールとの互換性を持つチューナーリムナットのいずれを選択する場合でも、このような製造方法の違いを理解しておくことで、より適切な判断が可能になります。

なぜホイール用ハードウェアにおいて結晶構造が重要なのか

クイーンシティフォージングの鍛造専門家によると、鍛造部品の整然とした粒状構造は気孔などの内部欠陥を排除し、材料全体に均一な密度を生み出します。これは優れた疲労強度に直結します。加速、ブレーキ、コーナリング時の力により数千回もの応力サイクルが発生するラグナットにとって、これは極めて重要です。

鍛造プロセスはまた、制御された変形によって金属の結晶構造内の転位密度を増加させる「加工硬化」を可能にします。これにより完成品はより硬くなり、荷重下での変形に対して強い耐性を備えます。車両を頻繁に高負荷運転するパフォーマンス志向のユーザー、あるいはブローオフバルブをアップグレードして過給圧を高めたユーザーにとっては、この冶金学的な利点が実際に安心感につながります。

このガイドでは、素材の選定や互換性要件から適切な取り付け方法に至るまで、メーカーニュートラルで客観的な情報を提供します。安全性、性能、外観のいずれを重視する場合でも、カスタム鍛造ナットの利点を理解することで、特定の用途に最適な選択ができるようになります。

鍛造製法による強度と耐久性の利点

鍛造ナットは鋳造品よりも強いということを聞いたことがあるでしょう。しかし、それが高速道路での走行中にホイールが確実に装着されたままになることとどう関係しているのでしょうか?その答えは、多くの競合他社が言及するもののほとんど説明しない冶金学的な科学にあります。鍛造がなぜ優れた部品を生み出すのかを理解すれば、高品質なナットへの投資が単なるアップグレードではなく、安全上の判断であることがわかるでしょう。

鍛造工程では、鋳造部品に見られる内部の空隙や気孔が排除されます。これは 鍛造部品と鋳造部品を比較した業界研究によると 鍛造部品は通常、鋳造部品と比較して約26%高い引張強度と約37%高い疲労強度を発揮します。これらはわずかな改善ではなく、応力下での性能能力が根本的に異なることを示しています。

なぜこれほど大きな差が出るのでしょうか? 鋳造金属は結晶粒が不規則に配向して凝固するため、亀裂が発生しやすい微細な弱点が生じます。一方、鍛造ではこれらの結晶粒を圧縮・整列させ、連続的な流れパターンを作り出します。これにより内部の隙間が密閉され、部品全体に均一な密度が実現されます。高性能ドライビングによる高い応力を耐えるために、アフターマーケット用ホイールの最良のナットは、このような構造的利点を活かしています。

優れた疲労耐性(応力下)

急加速、急ブレーキ、急旋回するたびに、ホイールナットは繰り返しの応力サイクルを受けます。このような繰り返し荷重は即座に破損を引き起こすわけではなく、金属疲労と呼ばれるプロセスを通じて徐々に損傷が蓄積されていきます。この点において、鍛造製法の優位性が真に際立つのです。

に掲載された研究 金属ジャーナル 鍛造アルミニウム合金と非鍛造アルミニウム合金の疲労特性について調べました。その結果は顕著なものでした。鍛造試料は、テスト結果のばらつきが非常に少ない一方で、明らかに長い疲労寿命を示しました。さらに重要なのは、鍛造プロセスによって疲労強度が向上し、バラツキが低減されたこと—つまり、鍛造部品は不安定ではなく、一貫した性能を発揮するということです。

この疲労強度の優位性を生み出す原因は何でしょうか?研究によると、鍛造されていない材料には内部により大きな介在物や欠陥が含まれており、これが亀裂の発生源となっていることが明らかになりました。繰り返し荷重がかかると、これらの弱点から亀裂が進展します。一方、鍛造材では同等の信頼水準において最大介在物サイズが小さくなる(13 μm 対 21 μm)ため、高サイクル応力条件下での破損リスクが著しく低下します。

通常の走行中にホイールナットがどのような負荷にさらされているかを考えてください。

- 加速力 ねじ部の噛み合いに対して押し当てる力

- 制動荷重 ホイールハブアセンブリを通じて伝わる力

- コーナリング時の応力 ホイール取り付け面に作用する横方向の力

- 振動試験 路面の凹凸やさまざまな周波数のブレーキベアリングノイズによる影響

- 熱サイクル ハブを通じて伝導されるブレーキ熱によるもの

チタン製ホイールナットまたは高品質なクロモリオプションは、その整然とした結晶粒構造によってこうした繰り返し応力を耐え抜きますが、鋳造品は内部の弱点で疲労損傷をより急速に蓄積します。

時間の経過に伴う一貫した締付力

適切なホイール締付力を維持することは一度きりの作業ではなく、リムナットの使用期間中を通じて継続的に求められる要件です。鍛造製法は、安全性に直接影響する締付力保持において、測定可能な利点をもたらします。

リムナットを規定のトルクで締め付ける際、ホイールを確実に固定するためにわずかに伸ばすことで締付力を発生させています。しかし時間の経過とともに、以下のようないくつかの要因がこの締付力に対し悪影響を及ぼします。

- 熱膨張と収縮 熱サイクルによるもの

- 振動による摺動・沈下 接合面の

- ファスナー材質内部の応力緩和 ファスナー材質内部の応力緩和

- 繰り返しの取り外しや取り付けによるねじ山の摩耗 繰り返しの取り外しや取り付けによるねじ山の摩耗

鍛造ホイールナットは、その緻密で空隙のない構造により熱応力下でも寸法安定性を維持できるため、こうした劣化メカニズムに対してより効果的に耐えます。また、整然とした結晶粒構造により優れたネジ部の健全性を提供し、多数回のタイヤ交換後も正確な噛み合わせを維持します。

研究データはこの実際の観察結果を裏付けています:鍛造部品は、疲労特性がより一貫しており、性能のばらつきが少なかったのです。この一貫性により、クリープ挙動が予測可能になります。つまり、ホイールが正しく固定されたままかどうか不安になるのではなく、確実に締め付けられていることを確認できます。

日常の乗用車利用において、これは再締め付けの必要が少なくなり、季節ごとのタイヤ交換時にもより高い信頼性をもたらします。攻撃的な運転、サーキット走行、あるいは山道でのスポーティなドライブを楽しむパフォーマンス志向のユーザーにとっては、一定の締付力が徐々に緩んで重大なホイール脱落につながるリスクを防ぐことができます。

これらの冶金学的基礎を理解することで、高品質の鍛造ハードウェアが高価格で取引される理由を説明できます。ここではブランド名や外観仕上げのためだけに支払いをしているわけではなく、実際に数千里にわたり過酷な使用条件下でもホイールが装着されたままになるかどうかを左右する基本的な素材特性に投資しているのです。こうした強度の基盤を確認した上で、次に異なる素材がこれらの性能特性にどのように影響するかを見ていきましょう。

鍛造ナット用の完全な素材比較

鍛造がなぜ優れた強度を生み出すのかを理解できたところで、次の疑問は、特定のニーズに最も適した素材はどれかということです。アフターマーケット用ホイール用のナットを購入する際、主に4種類の選択肢に出くわすことになります。それぞれに特徴があり、用途によって最適なものが異なります。これらの材質スペックが実際に何を意味するのかを明らかにしましょう。

複雑に聞こえますか?実際にはそうではありません。素材選びはタイヤ選びに似ています。サーキット用のコンパウンドは乾燥した舗装路では非常に優れた性能を発揮しますが、湿った路面では苦戦します。同様に、各ラグナット素材も特定の状況で優れた性能を発揮する一方、他の面では妥協点があります。これらの違いを理解することで、高価なミスを避け、走行条件に合ったホイールハードウェアを選べるようになります。

素材グレード仕様の解説

「4140クロモリ」や「7075-T6アルミニウム」といった表記を見かけることがありますが、これらはマーケティング用語ではなく、性能特性を定義する正確な素材仕様です。以下に、これらのグレードが実際に示している内容を説明します。

4140 クロモリ鋼: この規格は、炭素(0.40%)および合金元素の特定の含有率を持つクロム-モリブデン合金鋼を示しています。クロムは硬度と耐摩耗性を高め、モリブデンは高温域での強度を向上させます。この材料は性能重視の用途において優れた強度対重量バランスを実現しており、過剰な質量を避けながら耐久性を求める愛好家に広く使われています。

7075-T6 アルミニウム: 「7075」とは亜鉛を主な合金元素とするアルミニウム合金で、利用可能な中でも特に高強度なアルミニウム合金の一つです。「T6」は熱処理状態(溶体化処理後人工時効)を示し、最大限の強度を得るための処理です。非常に軽量である一方で、高温環境下での使用には注意が必要です。

グレード5チタン(Ti-6Al-4V): この航空宇宙用グレードのチタン製ナットの仕様は、6%のアルミニウムと4%のバナジウムを含む合金であることを示しています。以下の Tire Hardwareのチタン比較研究によると グレード5のチタンは950 MPaの引張強度を発揮し、800 MPaの標準鋼ボルトを大幅に上回りながら、重量は50%軽減されています。ハイペリオンチタンファスナーなどの高級オプションは、このグレードを採用し、最大のパフォーマンスを実現しています。

ステンレス鋼(304または316): これらのグレードは、耐食性を最適化したクロム-ニッケル合金を示しています。グレード316はモリブデンを追加しており、塩化物(道路の塩類)に対する耐腐食性が向上しているため、過酷な気象環境に最適です。ただし、同等の重量比では、クロモリに比べて一般的に強度は低くなります。

用途に応じた素材の選定

適切な素材の選択は、走行条件において何を最も重視するかによって決まります。以下の比較表は、4種類の素材における主要な性能特性を整理したものです。

| 材質 | 引張強度 | 重量 | 腐食に強い | 耐熱性 | 理想的な使用事例 |

|---|---|---|---|---|---|

| 4140 クロモリ鋼 | 非常に高い(850-1000 MPa) | 最も重い | 中程度(コーティングが必要) | 素晴らしい | サーキット走行、トレーリング、パフォーマンスドライビング |

| 7075-T6 アルミ | 中程度(570 MPa) | 最軽量 | 良好(陽極酸化処理でさらに向上) | 限定された | ショービークル、軽量構造、穏やかなストリートユース |

| Grade 5 チタン | 高強度(950 MPa) | 鋼鉄よりも50%軽量 | 優れている(自然な耐腐食性) | 素晴らしい | サーキット走行、パフォーマンス愛好家、湿気の多い気候向け |

| ステンレス鋼 (316) | 中~高強度(580 MPa) | クロモリと同様 | 素晴らしい | 良好 | 沿岸地域、冬季の運転、日常使用車両向け |

これらの選択肢を検討する際には、過酷な運転時に実際に何が起こるかを考慮する必要があります。チタン製ホイールボルトは、激しいブレーキングによる繰り返しの加熱サイクル下でもその強度を維持します。このような状況ではアルミニウムは軟化し、締め付け力が低下する可能性があります。タイヤハードウェア社の調査によれば、「チタンは高温のサーキット走行条件下でも強度と構造を維持する」とされており、一方で鋼鉄は膨張し、緩みが生じる可能性があります。

軽量化のメリットは、慎重に文脈を考慮する必要があります。チタンは鋼よりも確かに大幅な軽量化が可能で、同等の強度を持つ部品と比較して約50%軽量です。アルミニウムはさらに大きな軽量化を実現しますが、その一方で強度面での妥協が大きく、スポーツ走行向きの用途では適用が制限されます。サスペンションマスの低減を重視する専用のサーキット車両やカスタム製作においては、チタンは性能上の最適解と言えます。信頼性を損なうことなく、大幅な軽量化が可能だからです。

しかし、多くの日常使用のドライバーにとっては、クロモリ鋼(クロムモリブデン鋼)が実用的な選択肢です。これは優れた強度を持ちながらもコストが抑えられ、熱にも強く、何百万マイルもの実使用経験を通じて耐久性が実証されています。通常の市街地走行では、チタンとの重量差によるデメリットは無視できるほどであり、回転質量のわずかな違いが加速やハンドリングに明らかな影響を与えることはありません。

気候も素材選定に影響します。冬季に道路用の塩が高速道路を覆う地域に住んでいる場合、クロモリ鋼は錆を防ぐために保護コーティングを必要としますが、ステンレス鋼やチタンは腐食に対して免疫があるため、明確な利点となります。チタンは自然な耐腐食性を持つため、過酷な沿岸部または寒冷地環境下でも、長年にわたり外観と構造的完全性を維持することができます。

素材の特性が明確になったところで、次に重要なのは互換性の判断です。世界で最も強力なチタン製ナットであっても、車両のシートタイプやねじピッチ仕様と合致していなければ、ホイールを保護することはできません。

シートタイプおよびねじピッチ互換性の基本

優れた強度特性を持つ高級鍛造素材を選択しましたが、ホイールナットが車両に適合しなければ、そのすべてが意味をなしません。互換性は単純に思えるかもしれませんが、実は多くの愛好家が高価な過ちを犯してしまう領域です。シートタイプやピッチが間違っていると、素材の品質がいくら高くても克服できない危険な状態を引き起こします。交換用ホイールナットを購入する前に確認すべき重要な仕様について詳しく見ていきましょう。

現実として、ある用途向けに設計された特別なホイールナットが、別の車種ではリスクになることがあります。シートタイプが合っていないとホイールとの適切な接触が得られず、ネジピッチが異なるとねじ山を潰して接続部の強度を低下させます。こうした基本を理解することで、あなたの投資と安全の両方を守ることができます。

シートタイプ互換性ガイド

「シート」とは、リムナットがホイールに接触する面を指します。この接合部は正確に一致していなければならず、不適切に装着されたリムナットは締め付け力を正しく分散させることができず、ホイールの動きを許してしまう可能性や、ホイールの取付け面に応力が集中して損傷を与えるおそれがあります。

自動車市場では、主に3種類のシートタイプが主流です。

テーパー(円錐)/テーパー(60度): アフターマーケットホイールや多くの国産車で最も一般的な構成です。これらのタイプは、締め付ける際にリムナットをセンターに導く傾斜面を持ち、クランプの安全性を高めるウェッジ作用を生み出します。アフターマーケットホイールのアップグレード用に特別なリムナットを購入する際には、通常、テーパーシートが最も必要とされる仕様です。

ボール/ラウンド(球状): BMW、メルセデス・ベンツ、アウディ、フォルクスワーゲンなどの欧州車に主に見られます。これらのボルトは、ホイールの対応する湾曲したポケットと接触する丸みを帯びた座面を持っています。ボールシートラグボルトは正確な半径の一致が要求され、ボールシートホイールに円錐形ナットを使用すると、適切な面接触ではなく点接触となってしまいます。

フラット/マグ(ワッシャー式): 特定の日本車や、ドラッグレースまたはショーアプリケーション用に設計された特定のアフターマーケットホイールに一般的です。これらは平らな座面を持ち、一体型または別体のワッシャーが広い範囲にわたって荷重を分散させます。一部のマグスタイルホイールでは、この構成が必要で、薄い取付フランジの損傷を防ぎます。

新しいホイールが工場出荷時ホイールと同じシートタイプを使用していると決して想定しないでください。ラグ部品の購入前に、必ずホイールメーカーの仕様書でシートタイプの要件を確認してください。

ネジピッチの識別を簡単に

ピッチは、ナットが車両のホイールスタッドに正しくねじ込まれるかどうかを決定します。DrivenProducts.comによると、間違ったピッチを使用すると、「締め付け時にナットが圧迫され、完全にかみ合わない」という状態になり、これがネジ山の損傷やホイール脱落の原因となる可能性があります。

ねじの規格は、ねじ径とピッチの2つの測定値で表されます。M12x1.5(メトリック)や1/2"-20(米国規格)といった形式で示されます。最初の数値はねじの直径を示し、2つ目の数値は、メトリックでは隣り合うねじ山の間隔(ミリ単位)、米国規格では1インチあたりのねじ山の数を表します。

一般的なねじピッチは、メーカーの地域によって異なります:

- M12 x 1.5: ホンダ、アキュラ、トヨタ、レクサス、マツダ、三菱などの多くの日本車および国内車両

- M12 x 1.25: インフィニティ、日産、スバル、およびその他の一部メーカー

- M14 x 1.5: 大型ファスナーを必要とする多くの現代的なトラック、SUV、ヨーロッパ車両

- M14 x 2.0: 頑丈な用途を選択

- 1/2"-20:クラシックなアメリカ車および一部の現代的な国産車向け

- 9/16"-18:大型の国産車およびトラック向け

正しい仕様をどのように確認すればよいですか?まず、通常は工場出荷時のリムナットの仕様が記載されている車両の取扱説明書を確認してください。または、自動車部品店で入手可能なねじピッチゲージを使用して、現在装着されている部品を測定することもできます。 DrivenProductsの備考 既存のリムナットを持ち込み、地元のハードウェアストアにあるボルトにねじ込んでサイズを確認することもできます。

欧州車の場合、アウディ、BMW、メルセデスなど多くのメーカーでは、アジア車や国産車に一般的なスタッドボルトとナットの組み合わせではなく、ホイールボルトを採用していることに注意してください。この違いは購入時に重要です。なぜなら、交換用のリムナットはボルト式システムでは使用できないからです。

既存のナットを測定する際は、交換用を注文する前に、シートタイプとネジ仕様の両方を確認してください。精密なノギスを使用するとネジの直径を正確に測定でき、ピッチゲージでネジのピッチ(山の間隔)を確認できます。アフターマーケットホイールにアップグレードする場合は、純正設定と比べて異なるシートタイプが必要かどうかを確認してください。これはOEMからアフターマーケット製品に変更する際によく発生します。

サイズの不一致による影響は、単なる取り付け時の手間以上の問題を引き起こします。ねじ山を噛ませ損ねたナットはホイールスタッドを損傷し、高価な交換を必要とする場合があります。正しく座面が合わないハードウェアは不均一な締結力を生み出し、ホイール取付面の亀裂や徐々に緩む原因になります。こうした故障は突然かつ予兆なく発生する可能性があるため、初回の取り付け前に仕様の確認が不可欠です。互換性要件を理解した上で、カスタム鍛造ハードウェアへのアップグレードが必要となる状況と、純正部品で十分な状況について検討してみましょう。

カスタム鍛造ラグナットが必要になる時

多くの愛好家が悩む次の質問について考えてみましょう:本当にカスタム鍛造ラグナットが必要なのでしょうか、それとも純正部品で十分に機能するのでしょうか?正直な答えは、車両の使用方法によって完全に異なります。メーカーは通常の走行条件下での使用を想定して純正ラグナットを設計していますが、いくつかの状況では「通常」を超えてしまうことがあります。そのような場面において、鍛造部品の真の利点を理解することが重要になるのです。

マーケティング的な誇張を排除し、アップグレードが実用的に意味を持つ場合と、単なる外観上の選択に過ぎない場合の違いを検討してみましょう。この意思決定のガイドラインは、ほとんどの競合他社が見落としている点に着目しており、高価格のラグナットが実際にあなたの個別の状況において現実的な価値を提供するかどうかを判断する手助けとなります。

純正ラグナットが不十分になる場面

工場出荷時のナットは、メーカーが想定する条件——日常の通勤、時折の高速道路走行、および典型的な気象条件——に対して適切に機能します。しかし、それらはコスト、十分な性能、大量生産効率のバランスを取ることを目的として設計されており、過酷な使用条件下で卓越した性能を発揮することを意図したものではありません。以下のような状況ではその限界が明らかになります。

アフターマーケットホイールの取り付け: アフターマーケットホイールに交換する場合、純正のナットは正常に機能しないことがよくあります。異なるシート形状、深さの要件の違い、外観上の配慮などが通常、新しいハードウェアを必要とします。Moto Metal製ホイールやその他のアフターマーケット製品に専用のナットを使用する場合、鍛造された目的に合ったハードウェアを選ぶことで、適切な噛み合わせと外観が確保されます。さらに、新しい構成におけるホイールオフセットを計算することは互換性を検討する要素の一つに過ぎず、ナットもまたホイールの仕様と完全に一致していなければなりません。

攻撃的な運転条件: OEMハードウェアは、力強い運転による繰り返しの高負荷サイクル用に設計されていません。標準的な鋳造または切削加工されたナットの疲労強度は、一貫してパフォーマンスの限界を押し広げている場合、特にハブアセンブリを通じて多量の熱が伝導する急制動時に不十分である可能性があります。

重い牽引用途: トレーラーの牽引や重量物の輸送では、ホイールハードウェアに作用する力が増大します。追加の重量により、加速、制動、コーナリング中の応力が増加し、より強く作動するブレーキシステムから発生する熱も増えます。標準のナットは通常の負荷下では十分な締め付け力を維持する場合がありますが、継続的な牽引という高い要求には対応しきれないことがあります。

環境への露出: 沿岸地域や冬季に道路の塩化物散布が頻繁に行われる地域に住んでいる場合、工場出荷時のハードウェア、特に無垢の鋼鉄は時間の経過とともに腐食します。この腐食によりファスナーの強度が低下し、取り外しが困難になり、ホイールスタッドを損傷するようなねじ山のかじりを引き起こす可能性があります。鍛造チタン製またはステンレス製の部品は、このような環境条件に対してはるかに優れた耐性を発揮します。

鍛造ハードウェアを求めるパフォーマンス用途

アップグレードを検討する際には、走行による熱的負荷がホイールハードウェアに与える影響を考慮してください。 according to チタンボルトに関する研究 によると、チタン合金は300°Cに達する温度でもその強度の90%を維持するのに対し、特殊な焼入れ処理を施した鋼製ナットでも約250°Cが限界です。アルミニウムは軽量という利点があるものの、攻撃的な走行中にブレーキの熱がハブを通じて伝わると、著しく強度を失います。

この熱的挙動は、サーキット走行を楽しむユーザーにとって非常に重要です。繰り返しのハードブレーキング中、ブレーキローターの温度は500°Cを超えることがあり、その熱がハブを通ってホイール取り付け用ハードウェアに伝導します。チタンまたは高品質なクロモリ鋼で製造された市販のホイールナットは、アルミニウムが経験するような寸法変化や強度低下を伴わずに、こうした熱サイクルに耐えることができます。UTQG評価基準を理解することで、自分のパフォーマンス目標に適したタイヤ選びが可能になります。同じように注意深くマッチングを行うことで、車両の弱点とならないホイールハードウェアを選択できます。

以下の使用例では、カスタム鍛造ハードウェアの恩恵が特に大きくなります。

- サーキットデー参加者: 繰り返される加熱サイクルと高い締結力が必要な用途には、チタンまたはクロモリ鋼を選んでください。サーキット走行に最適なホイールロックナットは、セキュリティ機能と熱的安定性の両方を兼ね備えています。

- オートクロスおよびタイムアタック競技者: チタンは高ストレスのコーナリング荷重下で強度を維持しつつ、非 sprung 質量を削減します。

- 専用の牽引車両: クロモリ鋼は、妥当なコストで継続的な重負荷に対して最大の強度を提供します。

- オフロード愛好家向け: 鍛造鋼は、他の素材と比較して衝撃荷重やデブリによる影響に強く、耐食性仕上げにより泥や水の中でも使用寿命が延びます。

- ショーバイクや外観重視のカスタムビルド向け: カスタム仕上げの鍛造アルミニウムまたはチタンを使用することで、構造的完全性を損なうことなく外観を向上させます。

- 過酷な気候での日常使用車両向け: 鍛造ステンレス鋼またはチタンは、凍結防止剤による腐食に抵抗し、信頼性のある性能を維持します。

穏やかな運転習慣で比較的少ない走行距離を日常的にカバーする typical daily drivers にとっては、純正のハードウェアで十分な場合が多いです。カスタム鍛造製のラグナットの利点は、パフォーマンスドライビング、重積載、過酷な環境下での使用、あるいは異なる仕様を必要とするアフターマーケットホイールの装着など、通常の使用範囲を超えるようなケースで特に明らかになります。

アップグレードが真の価値をもたらす状況とわずかな改善しか見込めない状況を理解することで、カスタマイズ予算を効果的に配分できます。ご自身の使用目的が明確になれば、次に重要なのは高品質なホイールハードウェアの性能を最大限に引き出すための適切な取り付けです。

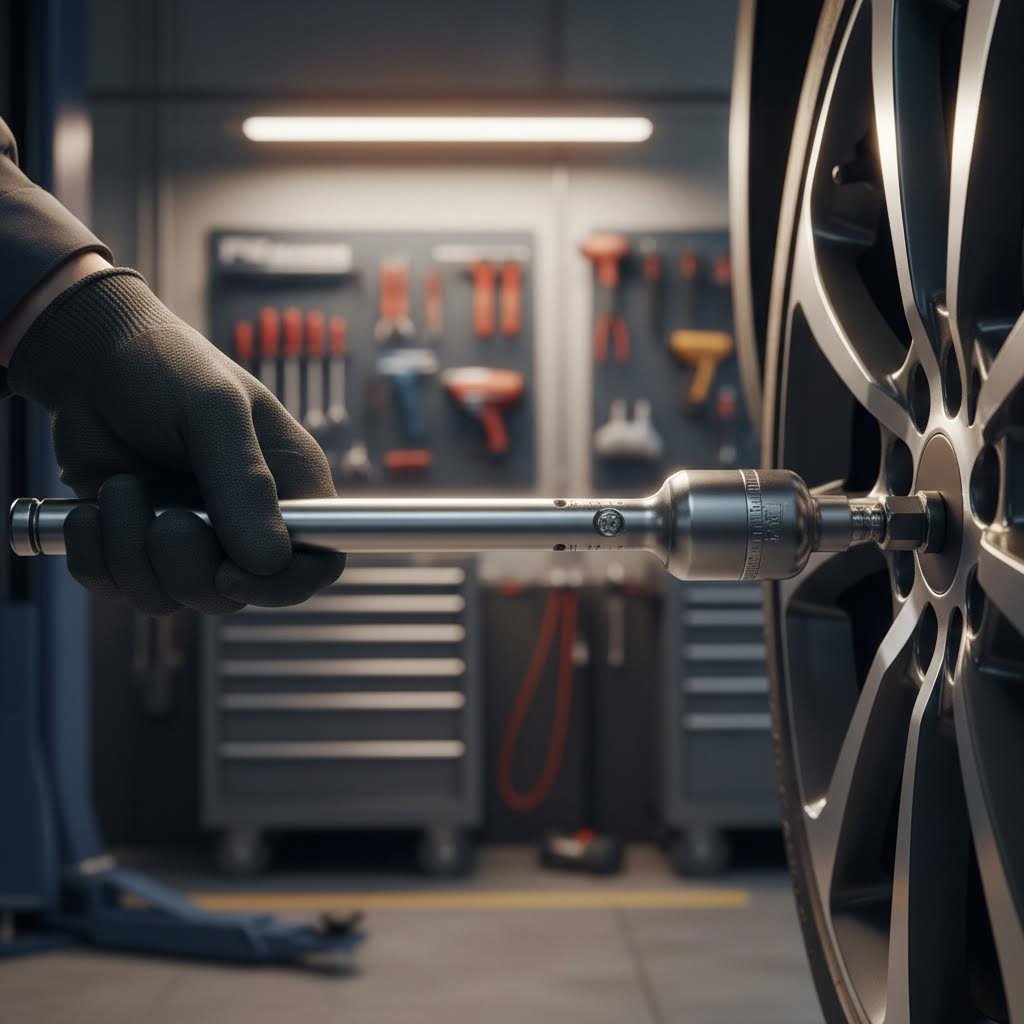

正しい取り付けおよびトルク仕様

高品質な鍛造ナットへの投資を行い、互換性を確認しました。次に重要なのは、その取り付け作業です。カスタム鍛造ナットのメリットを実際に享受できるかどうかは、このプロセスにかかっています。驚くべきことに、多くの愛好家がここで自らのアップグレードを台無しにしています。素材の質や製造精度に関係なく、不適切な取り付けは高級ハードウェアを安全上のリスクに変えてしまう可能性があります。

に従って ブレーキ&フロントエンド雑誌 「多くの人は、ホイールナットをまったく回らなくなるまで締め付ける必要があると思っています。しかし、これは全くの誤解です。トルクを測定しますが、その目的は適切な締結力を得ることにあります。」この違いは非常に重要です。過度な締め付けはネジ山を損傷し、実際には締結力の低下を招く可能性があります。一方、締め付け不足は明らかに緩みのリスクを生じます。

用途別のトルク仕様

なぜすべてのホイールナットで同じトルク仕様を使用しないのでしょうか?特定の構成に適した正しい値を決定するには、いくつかの要因が影響します:

スレッドサイズ: 大径のねじ(M14 対 M12)は、より多くの材料と噛み合い、回転あたりの締め付け力が大きくなるため、高いトルク値を必要とします。スパークプラグソケットのサイズ比較がこの原理を示しています——小型の締結部品は適切な伸びを得るために少ないトルクしか必要としません。

材料の特性: 異なる材質はトルクの印加に対して異なった反応を示します。アルミニウム製のナットは通常、鋼製の同等品よりも低いトルク仕様になります。これはアルミニウムの弾性係数が低く、より容易に伸びるためです。アルミニウムを過剰に締め付けると、永久的な変形やネジ山の損傷を引き起こす可能性があります。

車両の用途: メーカーはホイールの重量、想定される負荷、ハブ設計に基づいてトルク値を指定しています。コンパクトセダンでは80 ft-lbs(約108 ニュートンメートル)を指定している場合でも、大型トラックでは140 ft-lbs以上が必要になることがあります。必ず特定の車両の要件を確認してください。

メーカーの仕様が利用できない場合、以下の一般的なガイドラインが適用されます。 OnAllCylinders :

| 糸の大きさ | トルク範囲(フィート・ポンド) | トルク範囲(Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

常に一般的なガイドラインよりも製造元の仕様を優先してください。車両のオーナーズマニュアルまたはホイール製造元の文書に、お客様の用途における明確な締め付けトルクが記載されています。

長寿命化のための設置のベストプラクティス

適切な取り付けとは、正しいトルク値に合わせるだけではありません。タイヤ業界協会(Tire Industry Association)は、不具合を防ぐための完全な取り付け手順としてR.I.S.T.手順(Remove debris=汚れを除去、Inspect surfaces=接触面を点検、Snug the lugs=ラグを仮締め、Torque to spec=規定トルクまで締め付け)を開発しました。

最良の結果を得るために、以下のステップバイステップの手順に従ってください:

- ホイールスタッドを注意深く点検してください。 さびや汚れのついたねじ部はワイヤーブラシまたはタップで清掃してください。スタッドに伸び、損傷、または以前に過度に締め付けられた跡がある場合は、作業を進める前に交換してください。 Family Handymanによると 破損したスタッドをハンマーで叩いて外すとホイールベアリングが損傷する可能性があるため、適切な取り外し工具を使用してください。

- すべての接合面を清掃してください。 ハブ面とホイール取り付け面の両方から目視できる錆、グリス、腐食を除去してください。これらの面の間に異物があると、時間の経過とともに圧縮され、クランプ力が低下して振動の原因となります。

- シートタイプの互換性を確認してください。 リムのシート要件(テーパー、球面、平座)に合わせたラグナットであることを確認してください。シート形状が一致しない場合、適切な面接触ではなく危険な点接触となってしまいます。

- 耐焼付剤は少量を使用してください。 ハブセンター周辺に薄く塗布することで、将来の脱着時にホイールが固着するのを防げます。ただし、明確に推奨されていない限り、ラグナットのねじ部に耐焼付剤を使用してはいけません。トルクとクランプ力の関係が変化する可能性があります。

- まずすべてのラグナットを手でねじ込んでください。 これにより正しいねじの噛み合わせを確認でき、ねじ山を潰す事故を防げます。ラグナットが手でスムーズに回らない場合は、工具を使用する前に作業を中止し原因を調査してください。

- スターパターンで均等に締め付けてください。 星形または交差パターンで、最終トルク値の約半分まで全ラグを締め付けます。これにより、ホイールが設計通りにハブ上で正確に中心合わせされます。

- トルクレンチを使用して最終的な締め付けトルクを確保してください。 同じ星形パターンでメーカーの仕様通りに完全に締め付けてください。この重要な工程では、インパクトガンではなく高品質なトルクレンチを使用してください。

- ホイールの回転を確認してください。 車両を下ろす前に、ブレーキ部品やサスペンション部品に接触せずにホイールが自由に回転することを慎重に確認してください。

なぜ最終締め付けにインパクトガンを使用してはいけないのか? 空気式インパクトは急速な衝撃でトルクを伝達するため、反応する前に目標の仕様を超える可能性があります。エア圧の変動、ソケットの摩耗、トリガー感度などがすべて不均一な締め付けを引き起こします。 OnAllCylindersは明確に述べています :「ナットの締め付けにインパクトガンを使用しないでください!」 初期の仮締め時には、最終値の60%で規定されたトルクスティックの使用が有効ですが、最終的には必ずキャリブレーションされたクリック式またはデジタルトルクレンチで仕上げてください。

再トルク締めの必要性: 初期取り付け後、リムナットは最初の50~100マイル走行後に再び規定トルクで締め直す必要があります。これは、接合面の初期たわみ、新規部品のシートイン(なじみ)、および初期走行中に発生する可能性のあるわずかなねじ部の噛み合わせを考慮したものです。この手順は、新しいホイールや新しいスタッド、あるいは標準のハードウェアとは異なる seating 特性を持つ最高のリムナットロックを使用する場合に特に重要です。

警告サインと故障モード

高品質の鍛造リムナットであっても最終的には交換が必要になります。警告サインに気づくことで、危険な状態になる前の故障を防ぐことができます。排気管から白煙が出ることはエンジンに問題があるサインであるのと同様に、ホイール関連部品についても注意を要する特定の指標があります。

- ねじ山の損傷: リムナットが締め付けられずに自由に回転する場合は、ねじ山が損傷しています。該当するリムナットとホイールスタッドは直ちに交換してください。

- シート部の損傷: シート面に可視の変形、ガリング( seizing )、または摩耗が見られる場合、接触状態が損なわれていることを示しています。損傷したシート部は不均一な締結力を引き起こします。

- 腐食の指標: 表面の錆は外観上の問題ですが、ねじ山の谷部まで達する点錆(ピット)はファスナーの強度を低下させます。重度に腐食したハードウェアは取り外しが困難になり、負荷下で破損する可能性があります。

- 取り外しが困難な場合: 過剰な力が必要なリムナットは、ねじが伸びている、電気化学的腐食によって固着している、または熱損傷を受けている可能性があります。

- 目に見える亀裂: ヒビ割れ(微細なひびでも)がある場合は、直ちに交換が必要です。鍛造製のハードウェアは他のものより亀裂に強いですが、疲労は最終的にすべての素材に影響します。

ハードウェアを交換する際は、古い部品と新しい部品を混在させるのではなく、対象の車輪にあるリムナットをすべて交換することを検討してください。『Family Handyman』の自動車専門家によると、「一つのホイールスタッドが折れた場合や複数のスタッドに損傷が見られる場合、他のスタッドも同様に損傷している可能性が高く、まもなく故障するだろう」とのことです。この原則は、同じ応力条件下にあるリムナットにも同様に適用されます。

適切な取り付けにより、高品質な鍛造ハードウェアへの投資が、信頼性の高い長期的な性能に変わります。ラグナットを正しく取り付けて適正トルクで締め付けることで、その後のメンテナンスがその性能を持続させる期間を決定します。

メンテナンスと長寿命に関する考慮事項

カスタム鍛造ラグナットは正しく取り付けられ、適正トルクで締められていますが、作業はまだ完了していません。他の精密自動車部品と同様に、ホイール関連のハードウェアも長寿命を実現するためには継続的な点検・管理が必要です。優れた素材である鍛造部品は、低品質な代替品に比べてはるかに少ないメンテナンスで済み、適切にケアすれば大幅に長持ちします。

このように考えてください。高価なホイールに curb rash(縁石との接触による損傷)があっても無視しないでしょう。それと同じ注意を、それらを固定するハードウェアに対しても払う必要があります。環境要因は常にラグナットに対して悪影響を及ぼしています。道路の塩類、湿度、ブレーキダスト、サーキット用の化学物質など、さまざまな要因が異なる素材にそれぞれ異なる形で影響を与えます。こうした相互作用を理解することで、投資した製品を効果的に保護できます。

素材タイプ別のメンテナンス手順

各ラグナット素材は、洗浄剤や環境要因、メンテナンス手順に対して異なる反応を示します。クロモリ鋼には効果的な方法でもアルミ仕上げを損傷させる可能性があり、チタンは自然な耐性によりメンテナンスが大幅に簡素化されます。

クロモリ鋼(4140): これらの頑丈な部品は腐食に弱いため、最も積極的なメンテナンスが必要です。According toによると、スチール製ハードウェアを清潔に保つことでガリング(ねじ山の微小溶接現象)を防ぎ、取り外し困難や最終的な損傷を回避できます。ホイールを取り外すたびに2回に1回程度、ブレーキクリーナーでねじ部を吹き洗いし、ワイヤーブラシで堆積物を除去してください。金属地肌が露出するような保護コーティングの剥がれや摩耗を点検しましょう。 Grassroots Motorsports 、スチール製ハードウェアを清潔に保つことでガリング(ねじ山の微小溶接現象)を防ぎ、取り外し困難や最終的な損傷を回避できます。ホイールを取り外すたびに2回に1回程度、ブレーキクリーナーでねじ部を吹き洗いし、ワイヤーブラシで堆積物を除去してください。金属地肌が露出するような保護コーティングの剥がれや摩耗を点検しましょう。

チタン(グレード5): 自然な耐腐食性を持つため、最も手入れが簡単な素材です。中性洗剤と水による標準的な洗浄で、ブレーキダストや道路の汚れを落とすことができ、表面を傷つけるリスクもありません。仕上げ表面の変色を招く可能性があるため、強力な酸性タイヤクリーナーの使用は避けてください。チタンは耐久性に優れているため、ハードウェアのメンテナンスを気にするよりも、ホイールを楽しむ時間が多くなります。

7075-T6 アルミニウム: 陽極酸化処理(アノダイズド)仕上げはアルミニウム製ナットを保護しますが、取り扱いには注意が必要です。pH中性の洗浄剤のみを使用してください。酸性またはアルカリ性の製品は陽極酸化皮膜を損傷し、下地のアルミニウムの腐食を促進する可能性があります。保護機能が損なわれていないか、定期的に傷や摩耗の有無を点検してください。Gorilla wheel nutsなどのブランド製品は高品質な陽極酸化処理を施していることが多くても、高級コーティングであっても適切なケアが求められます。

ステンレス鋼 (316): ステンレス鋼は自然に腐食に強いものの、ブレーキダストや道路の汚れにより表面が変色する場合があります。定期的な清掃により外観を維持でき、スレッド部の状態を容易に点検できます。クロモリ鋼とは異なり、ステンレス鋼は保護コーティングを必要とすることはほとんどなく、長期的なメンテナンスが簡単になります。

アンチシーズ剤に関する議論

ホイールナットのスレッドにアンチシーズ剤を使用することについて、熱心な愛好家たちの間でこれほど意見が分かれる話題は他にありません。『Grassroots Motorsports』が直接取り上げている繊細な現実とは、アンチシーズ剤は根本的に潤滑剤であるため、締め付けトルクとクリープ力の関係を大きく変化させることです。その影響は30~40%にも及ぶ可能性があります。

高ストレス状態になるレース用車両では、ドライで清潔なネジ山にすることで、規定のトルク値締め付け時に一貫性があり予測可能な締結力を得られます。標準的な締付トルクはネジ山が乾燥していることを前提としています。潤滑剤を加えると、その仕様では意図された締結力が得られなくなります。標準トルクで締め付けると締結力が不足するか、補正のためにトルクを上げると部品に過度の応力を与えるリスクがあります。

一方で、過酷な気象条件の屋外に長期間放置され、ホイールの脱着頻度が少ない車両では、将来のメンテナンスが困難または不可能になるようなネジの焼き付きを防ぐために、耐焼付剤(anti-seize)の使用が有効です。重要な違いは、正確な締結力を求めるパフォーマンス用途ではネジ山をドライに保つことを優先する一方で、腐食による焼き付きが正確な締結荷重よりも実用上の懸念となる車両では耐焼付剤の使用を検討すべきであるということです。

ハブのセンター寄せ面には耐焼付剤を塗布してホイールの焼き付きを防止しますが、正確なトルクと締結力の関係が重要なパフォーマンス用途では、ネジ部には耐焼付剤を塗布しないでください。

異なる素材への環境影響

車両の使用および保管場所は、ハードウェアの耐久性に大きく影響します。According to WheelsHomeのホイールナット寿命に関する研究 によると、環境要因はそれぞれの素材に対して特定の課題を引き起こします。

- 塩分への露出: 塩化物イオンは鋼およびアルミニウムに対して激しく攻撃的です。ステンレス鋼(304グレード)はこの損傷に対して耐性がありますが、モリブデンを添加した316ステンレスはさらに優れた性能を発揮します。チタンは塩による腐食に対して事実上無傷です。

- 湿度および水分: 可能であれば、車両は管理された環境下で保管してください。湿度を60%以下に保つことで、鋼製部品の腐食を防ぐことができます。Gorillaラグ製品および同程度の品質を持つハードウェアは多くの場合強化コーティングを備えていますが、環境制御によりあらゆる素材の使用寿命が延びます。

- 熱サイクル: 25°Cから-5°Cへの温度変化は、繰り返しの膨張と収縮を引き起こし、時間の経過とともにねじ部が緩む可能性があります。これはすべての材料に影響しますが、鋼やチタンよりも熱膨張係数が高いアルミニウムでは特に注意が必要です。

- 使用化学品の確認: レースイベントで使用されるブレーキフルード、タイヤ処理剤、洗浄剤は、特定の表面仕上げを損傷する可能性があります。走行後のハードウェアには腐食性の残留物が残ることがあるため、十分にすすぎ洗いを行ってください。

長期的な資産保護

期待される耐用年数は、素材や使用環境によって大きく異なります。高品質な鍛造クロモリ鋼は、適切なメンテナンスのもと、温暖な気候で通常5〜10年間の信頼性ある使用が可能です。乾燥した環境ではさらに長持ちします。チタンはほとんどメンテナンスを必要とせず、車両の寿命と同等の耐久性を発揮できます。一方、アルミニウムはより頻繁な点検を要し、過酷な使用条件下では早期に摩耗が現れる傾向があります。

以下のメンテナンスチェックリストを使用して、ハードウェアの寿命を最大限に延ばしてください:

- ホイールを取り外すたびに、ネジ山とシート面を点検してください。

- 2〜3回のホイール交換ごとに、ブレーキクリーナーとワイヤーブラシ(鋼製)または中性洗剤(チタン/アルミニウム用)でネジ山を清掃してください。

- 日常使用車両は四半期ごとに、サーキット走行用車両は各イベント前にトルク仕様を確認してください。

- 基材が露出するような保護コーティングの欠け、傷、摩耗がないか点検してください。

- 目に見える腐食やピット、ネジ山の損傷、シート部の変形がある場合は、すべてのハードウェアを交換してください。

- 必要に応じて、予備のナット類は湿度管理された環境下で乾燥剤とともに保管してください。

- シーズンごとのタイヤ交換時に点検を行うことで、定期的なメンテナンス習慣を確立できます。

高品質な鍛造品は安価な複数セットよりも長持ちするため、コストパーマイルのメリットは明らかです。鍛造クロモリまたはチタン製のナット1セットは10万マイル以上使用可能で、2万〜3万マイルごとに交換が必要な安価な鋳造品を繰り返し購入するより低コストであり、長期間にわたり優れた安全性を提供します。

メンテナンス要件が理解できたら、最後の検討事項は、お客様の性能期待に見合う製造基準を持つサプライヤーから高品質なハードウェアを調達することになります。

信頼できるサプライヤーからの高品質鍛造ナットの調達

メリットは把握しており、使用用途に適した素材も理解し、取り付け手順も確立しています。次に実用的な問題として浮上するのは、実際にどこで高品質な鍛造ナットを購入するかという点です。市場には自動車部品チェーン店の低価格品からプレミアムな専門サプライヤーまで幅広く存在しており、製品リストの背後にある本物の品質とマーケティング上の主張を見分けるためには、何に注目すべきかを知る必要があります。

地元の店舗でナパ製のラグナット、オフロード構造向けのラフカントリー製ラグナット、あるいは追加のセキュリティ機能を持つミシモト製ロック式ラグナットなどを検討する際、「鍛造」という表記が単なるラベルではなく実際に高精度で製造されたものであることをどう確認すればよいでしょうか。その答えは、サプライヤーの認証、製造基準、品質管理プロセスを理解することにあります。これらこそが、高級ハードウェアと見た目だけの汎用品部品とを分ける要点です。

サプライヤーの品質基準の評価

すべてのラグナットサプライヤーが同じレベルにあるわけではなく、その差は価格以上の重要性を持ちます。据え置き 業界認証に関する調査 によると、信頼できる鍛造部品メーカーは漠然とした品質宣言ではなく、特定の検証可能な資格認定を通じてその取り組みを示しています。

ラグナットサプライヤーを評価する際は、以下の重要な要素を確認してください。

製造工程の透明性: 優良なサプライヤーは、鍛造方法(熱間鍛造と冷間鍛造)、金型の仕様、熱処理工程などについて透明に説明します。「高精度設計」などの漠然とした表現しか使わず詳細を示さない場合、実際の製造業者ではなくリセラーである可能性が高いです。据 高精度鍛造の専門家 によると、熱間鍛造とCNC機械加工を組み合わせることで、国際規格に準拠した正確な形状と滑らかな仕上げが保証されます。

材料認証: 正規のサプライヤーは、使用する合金の等級(4140クロモリ、7075-T6アルミニウム、チタングレード5)を明記した材質証明書を提供します。工場証明書や材料試験報告書(MTR)を要求してください。サプライヤーが自社製品の素材を文書で証明できない場合、これは重大な警告信号です。

品質管理ドキュメント: 検査プロセスを説明できるサプライヤーを探してください。完成品に対して寸法検査を実施していますか?許容差の基準はどのようになっていますか?品質の優れた製造業者は、統計的工程管理(SPC)データを維持しており、一貫した生産結果を示すことができます。

トレーサビリティシステム: 高級自動車部品にはトレーサビリティが求められます。つまり、特定の部品をその原材料のロット、製造日、品質検査記録まで遡って追跡できる能力のことです。品質問題が発生した場合に、影響を受ける可能性のある部品を特定する必要があるとき、これが重要になります。

鍛造ホイールナットのサプライヤーを評価する際に確認すべき主要な品質指標:特定の合金グレードを示した文書による材質証明書、透明性のある製造工程の説明、品質管理検査記録、および完成品を原材料の出所へと結びつけるトレーサビリティシステム。

鍛造部品において重要な認証

業界の認証は、サプライヤーが主張する品質体制を実際に維持していることを第三者が検証するものです。自動車グレードの鍛造部品においては、特定の認証が他のものよりもはるかに高い信頼性を持っています。

IATF 16949 認証: これは自動車部品製造におけるゴールドスタンダードです。DEKRAの認証概要によると、IATF 16949は「トレーサビリティを通じた現行の規制変更への対応、安全関連部品およびプロセス、保証管理プロセスなど、自動車業界共通の顧客固有要求事項」をカバーしています。この認証を保持するサプライヤーは、その資格を維持するために厳格な年次監査を受けています。

のような企業 シャオイ (寧波) メタルテクノロジー iATF 16949認証が要求する製造基準を体現しています。同社の高精度ホットフォージング工程では、サスペンションアームやドライブシャフトといった重要な自動車部品が製造されており、これらの部品では故障が許されません。こうした安全性に直結する部品の製造を統制する厳格な品質管理基準は、ホイールハードウェアの製造にも適用されており、材料特性と寸法精度の一貫性を確保しています。

ISO 9001認証: IATF 16949ほど厳格ではありませんが、ISO 9001は企業が文書化された品質マネジメントシステムに従っていることを確認するものです。鍛造業界の調査によると、「ISO 9001は設計から検査までのすべての生産段階が高い基準を満たすことを保証し、欠陥を削減して信頼性の高い製品を実現します。」

材料およびプロセス固有の認証: マネジメントシステムの認証を超えて、サプライヤーが認証された材料を使用し、設備の較正を維持していることを示す証拠を確認してください。信頼できるgorilla auto lug nutsおよびmethod wheels lug nutsのサプライヤーは、素材の調達および試験手順を文書化できます。

自動車用鍛造品サプライヤーの認証階層は、通常以下のパターンに従います:

| 認証レベル | 何を実証するか | 監査頻度 |

|---|---|---|

| IATF 16949 | 自動車業界特有の品質マネジメント、OEMサプライヤー能力 | 年次監視審査、3年ごとの完全再認証 |

| ISO 9001 | 一般的な品質マネジメントシステムの導入 | 年次監視審査 |

| 材料認証 | 検証済みの合金仕様および材料特性 | ロット/出荷ごと |

| 試験認証 | 較正された検査機器、文書化された試験手順 | 継続的なキャリブレーションスケジュール |

いかなるサプライヤーから調達する場合でも、マーケティング上の主張をそのまま受け入れるのではなく、文書の提出を依頼してください。信頼できる製造業者は、 readily 認証書のコピー、材料試験報告書、品質管理文書を容易に提供します。これらの要求を避けたり、漠然とした保証しか提供しなかったりするサプライヤーは、宣伝している基準を実際に維持していない可能性が高いです。

サーキットカーの製作やパフォーマンス車両の改造を行う愛好家にとって、サプライヤーの資格を確認するための追加的なデューディリジェンスが、信頼性の面で大きなメリットをもたらします。シャオイ社がサスペンション部品やドライブシャフトに適用している精密製造の原則—制御された鍛造温度、正確な金型公差、包括的な品質検査—は、外見は似ているだけの汎用品と高級ホイールハードウェアとの違いを明確にしています。

サプライヤー評価基準が確立されたことで、本ガイドで議論してきた本物のカスタム鍛造ナットの利点を実現するための、情報に基づいた調達決定を行う準備が整いました。

あなたの車のために正しい選択をする

あなたは鍛造の背後にある冶金学的科学について探求し、素材の選択肢を比較し、互換性要件を確認し、適切な取り付け技術を学んできました。次に、これらすべてをあなたの状況に合わせた具体的な行動指針にまとめる時です。日常のドライブ、ラップタイムの追求、トレイル走行、目を引く展示用車両の製作のいずれであっても、適切なカスタムホイールボルトは、実際のニーズに合った際に明確なメリットをもたらします。

これまでに説明したカスタム鍛造ナットの利点は抽象的なものではなく、遭遇するあらゆる使用条件下でもタイヤが確実に装着された状態を保つことに直接つながります。それでは、主要な知見を実用的な意思決定フレームワークに凝縮しましょう。

ご自身の意思決定における重要なポイント

このガイドを通じて、鍛造ホイールナットが鋳造または切削加工製品と一貫して異なる主な4つの利点があります:

- 均一に整列した結晶粒構造による優れた強度: 鍛造工程では内部の空隙や弱点が排除され、鋳造部品と比較して約26%高い引張強度と37%高い疲労耐性を実現します。

- 一定の締付力の保持: 緻密で空隙のない構造により、熱サイクルや振動環境下でも寸法安定性が維持され、自動車用ホイールナットが長期間にわたり適切なトルクを保ちます。

- 特定の要求に応じた素材選択: サーキット走行愛好家のための軽量チタンから、過酷な気候条件向けの腐食耐性ステンレスまで、それぞれの走行環境に最適な素材を選ぶことができます。

- 長期的な価値提案: 高品質な鍛造部品は、安価な代替品の複数セットよりも長寿命であり、長期使用にわたってコストパーマイルを低減するとともに、優れた安全性を提供します。

これらの利点は時間とともに積み重なります。適切にマッチした鍛造ラグナットへの一度の投資により、安価な代替品に伴う繰り返される交換サイクル、性能のばらつき、および潜在的な安全性の問題が解消されます。

特定のニーズに応じたメリットの対応

最適なラグナットの構成は、車両の使用方法によって異なります。以下に用途別にまとめた簡単なリファレンスを示します。

- 毎日のドライバー向け: 鍛造クロモリ鋼は、強度、耐久性、コストパフォーマンスの面で最も優れたバランスを提供します。道路の塩類や海岸環境にさらされる場合は、腐食防止コーティングを重視してください。標準トルク仕様と四半期ごとの点検により、最小限の手間で信頼性を維持できます。

- サーキット走行用: チタンまたは熱処理されたクロモリ鋼は、激しいブレーキングによる繰り返しの熱サイクルにも耐えられます。チタンが鋼よりも50%軽量であるという特性により、非懸架重量が減少し、計測可能な性能向上が実現します。最高級スポーツカーの多くのオーナーは、この強度と軽量化の組み合わせのために特にチタンを選択しています。

- オフロード用途: 高品質な保護コーティングを施した鍛造鋼は、衝撃荷重や路面の破片、過酷な走行環境に伴う振動に耐えることができます。困難な地形を走行した後の定期点検では、ネジ山のかみ合いおよびシートの完全性に注意を払ってください。

- 展示車両: チタンまたは高品質の陽極酸化アルミニウムは、構造的完全性を損なうことなく、求めている外観上のグレードアップを提供します。走行距離が少ない車両においては、腐食耐性よりも外観および確認された品質が重要になります。

用途を問わず、互換性を妥協してはいけません。最も強力に製造されたホイールナットでも、ホイールのシート形状や車両のネジピッチと不一致であれば危険になります。ハブフェースから取付面、ラグシートに至るまでタイヤホイールアセンブリの各部品を理解することで、すべての構成部品が設計通りに連携して機能することを確実にできます。

購入を検討する際は、以下の順でこれらの要素を優先してください。まず第一に、ホイールおよび車両の仕様との正確な互換性を確認すること。第二に、走行条件および使用環境に適した素材を選ぶこと。第三に、品質認証書を有するサプライヤーからの調達を行うこと。そして最後に、こうした制約の中で審美性および予算を考慮することです。

高品質の鍛造ナットは、あらゆる車両に対して利用可能な最も費用対効果の高い安全アップグレードの一つです。これらのナットはホイールへの投資を保護し、何千マイルにもわたって信頼性の高い性能を維持し、運転するたびに本物の安心感を提供します。このガイドの知識があれば、ホイールが常に正しい位置にあるように、つまり車両に確実に取り付けられた状態を保つための的確な判断を行うことができます。

カスタム鍛造ナットについてよくある質問

1. 鋳造製のものと比べた場合、鍛造ナットにはどのような利点がありますか?

鍛造ホイールナットは、鋳造品と比較して約26%高い引張強度と37%高い疲労耐性を実現します。鍛造プロセスでは極限の圧力下で金属が圧縮され、結晶粒構造が整列することで内部の空隙や弱点が排除されます。これにより優れた締め付け力の保持性、激しいブレーキ時の高い耐熱性、そして長寿命(適切なメンテナンスのもとで5〜10年以上持続することも)が実現します。

2. チタン製ホイールナットはスチール製と比べてどれくらい軽量化できますか?

チタン製ホイールナットは、同等またはそれ以上の強度を維持しながら、スチール製と比べて約50%の軽量化を実現します。Grade 5チタンは950 MPaの引張強度を持ち、標準的なスチールの800 MPaを上回ります。この軽量化により、非懸架質量が減少し、加速性能、ブレーキ性能、および全体的なハンドリングフィールが向上するため、サーキット走行愛好家やパフォーマンス重視のカスタム車両に最適です。

3. 鍛造ホイールナットはホイールの安全性や乗り心地に影響を与えますか?

はい、鍛造ナットは熱サイクルや振動の影響下でも一貫した締結力を維持することで、ホイールの安全性に肯定的な影響を与えます。内部に空隙のない緻密な構造により、安価な製品が長期間使用で起こす応力緩和を防ぎます。これによりホイールとハブ間の信頼性の高い接続が実現され、安定したハンドリング、振動の低減、そしてホイールが確実に装着された状態で走行できる安心感につながります。

4. 私の車両に必要なシートタイプとネジピッチは何ですか?

シートタイプには、円錐形/テーパー(多くのアフターマーケットホイール)、ボール/ラジウス(BMWやアウディなどの欧州車)、フラット/マグ(特定用途)があります。ネジピッチはメーカーによって異なります。ホンダ、トヨタ、および多くの国産車ではM12x1.5、日産およびスバルではM12x1.25、トラックおよび欧州車ではM14x1.5です。購入前に必ず取扱説明書で車両の仕様を確認するか、既存の部品を測定してください。

5. 高品質な鍛造ナットのサプライヤーを信頼できる製造基準で見つけるにはどうすればよいですか?

IATF 16949認証を持つサプライヤーを探してください。これは自動車業界における品質マネジメントのグローバルスタンダードです。Shaoyi (Ningbo) Metal Technology のような信頼できるメーカーは、素材の認証書類、透明性のある鍛造プロセス、トレーサビリティ体制を提供します。使用する合金の等級を明示したミル証明書の提出を求め、品質管理の検査手順についても確認してください。こうした文書を提示できないサプライヤーは避けてください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——