カスタム鍛造ブレーキキャリパーの利点:冶金からサーキットまで

カスタム鍛造ブレーキキャリパーとは何か、そしてその重要性について理解する

数ミリ秒の差が表彰台とそれ以外を分けるとき、あるいは山道で重い荷物を運ぶ際にブレーキに対する絶対的な信頼が求められるとき、真剣な自動車愛好家やプロフェッショナルは量産品の代替品に満足しません。彼らはカスタム鍛造ブレーキキャリパーに目を向けるのです。では、なぜこれらのコンポーネントがパフォーマンス用ブレーキキャリパーのゴールドスタンダードとされるのか、その理由とは何でしょうか。

カスタム鍛造ブレーキキャリパーは、2つの強力なコンセプトが交わる存在です。すなわち、お客様の特定の用途に合わせて設計されたカスタマイズされたエンジニアリング仕様と、鍛造プロセスにのみ可能となる優れた金属組織特性です。市販のアフターマーケットブレーキキャリパーとは異なり、これらのコンポーネントは車両の重量、使用目的、およびパフォーマンス目標に基づいて設計されています。

なぜ鍛造がブレーキキャリパー製造においてすべてを変えるのか

赤熱した金属を金槌で叩いて形作る鍛冶職人を想像してみてください。鍛造プロセスは同じ原理に基づいていますが、非常に強力な油圧を使用しています。KTG Autoによると、加熱されたアルミニウムインゴットが極めて高い圧力の下で圧縮されることで、金属内部の結晶構造が整列し、気孔や内部欠陥が排除されます。これは、溶けた金属を単に金型に流し込む鋳造品と比べて、より緻密で強度の高い部品を作り出すのです。

その結果はいかに? 鍛造キャリパーは卓越した強度対重量比を持ち、繰り返しの高温ブレーキサイクルという過酷な条件下でも構造的完全性を維持します。高品質ブレーキキャリパーのレビューを読んだり、他のブレーキ部品を評価したりする際、この基本的な製造方法の違いを理解することで、なぜ鍛造品が高価格帯になるのかが明確になります。

カスタムの利点:市販パーツの性能を超えて

カスタムブレーキキャリパーと標準的なパフォーマンスアップグレードを分けるのはこれです。カスタム鍛造キャリパーを選択する場合、事前に決められたオプションの中から選ぶだけではありません。お客様はエンジニアと協力して、特定の用途に最適なピストン径、ピストン構成、マウント幾何構造、素材グレードを調整します。

お客様のビルドに適したブレーキキャリパーとは何でしょうか?それは完全に個々の要件によります。週末にサーキットを走る車両には、山岳地帯で重い荷物を牽引する車両とは異なる仕様が必要です。カスタム鍛造は、鍛造部品が持つ製造上の優れた品質に加え、量産では実現できない精密なカスタマイズを提供することで、このギャップを埋めます。

この記事を通じて、なぜ鍛造が優れたブレーキ部品を生み出すのか、またカスタム仕様がその可能性を現実の性能向上にどう変えるのかを理解するために必要な冶金学的知識と実用的な知見を得ることでしょう。

鍛造キャリパーの優位性を支える冶金科学

プロのレーシングチームが自動車用ブレーキキャリパーを選ぶ際に、なぜ製造方法にこだわるのかと考えたことはありますか?その答えは金属そのものの内部に深く関係しています。極限のストレス下でブレーキキャリパーがどのように機能するかを理解することで、鍛造プロセスがなぜ本質的に優れた部品を生み出すのかが明らかになります。優れたブレーキキャリパーと卓越したブレーキキャリパーを分ける科学を詳しく解説しましょう。

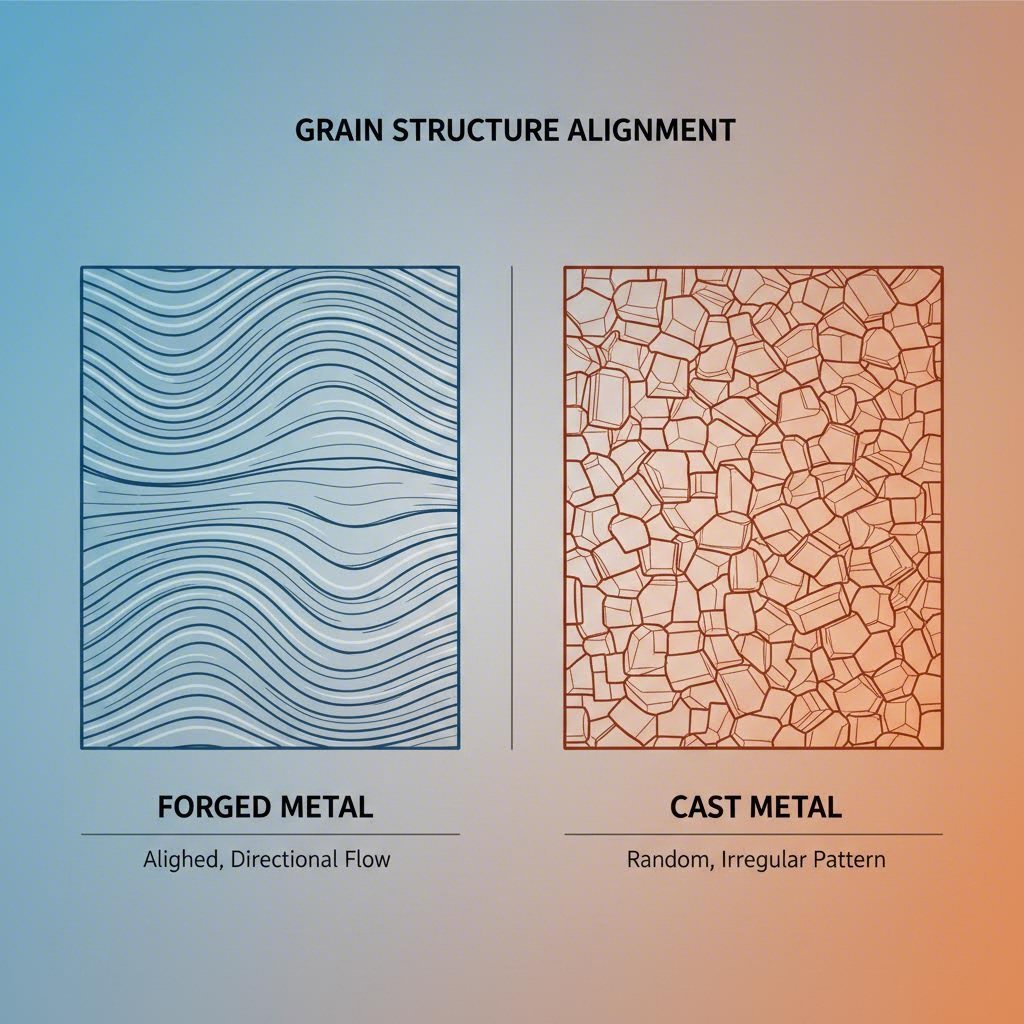

加熱されたアルミニウムまたは鋼のインゴットが鍛造プレスに投入されると、金属の分子レベルで驚異的な変化が起こります。トレントン・フォージングによると、金属の粒状構造とは、基礎となる格子構造が材料内部でどのように凝固し、配向するかを指します。鍛造は単に金属を成形するだけでなく、その内部構造を変化させるプロセスです。

粒状構造の配向とそれが強度に与える意味

金属の中の結晶粒を、木材の繊維にたとえてみてください。木はその繊維方向に沿って最も強度が高くなるように、金属も結晶粒の配向に基づいて方向性のある強度を示します。ここで鍛造の真価が発揮されるのです。

鍛造プロセスでは、金属が高温下で制御された変形を受けます。圧縮力によって、最大の強度が必要な方向に結晶粒が意図的に整列されます。このため、 Trenton Forging 説明するように、完成品部品に求められる応力条件に合わせて結晶粒の流れを制御できるため、優れた疲労強度および衝撃耐性を持つ部品が得られます。

ブレーキキャリパーの場合、内部の結晶構造がキャリパー本体の形状に沿って形成され、強い制動時に最も高い応力を受ける部分が補強されています。Bremboキャリパーのリビルドキットなどを検討する際に、この結晶粒の利点を理解すれば、なぜ鍛造品が鋳造品よりも長持ちするのかが分かります。

過酷なブレーキング時、キャリパーにとって最大の敵は何でしょうか? 繰り返しの応力サイクルにより最終的に疲労破壊を引き起こすことです。鍛造部品は連続的な結晶粒の流れによって亀裂が発生しやすい弱点を排除するため、このような現象に耐えることができます。

圧縮鍛造による気孔の排除

難しく聞こえますか? 気孔とは金属内部に閉じ込められた微小な空気泡と考えてください。鋳造部品では、溶融金属が金型内で凝固する際に自然にこれらの空隙が形成されます。The Federal Group USAによると、溶融金属の金型内での凝固方法ゆえに、鋳造品は空洞や収縮などの欠陥が生じやすくなります。

鍛造はこの問題を強大な圧縮力によって解決します。加熱された金属に何千トンもの圧力をかけて成形する際、潜在的な空隙は文字通り完全に圧潰されます。その結果、部品全体でほぼ完璧な密度が実現します。

これはブレーキにとってなぜ重要なのでしょうか?微細な空隙はそれぞれ、熱的および機械的な繰り返し負荷の際に亀裂が発生する可能性のある応力集中部、つまり弱点を意味します。鍛造キャリパーはこうした目に見えない欠陥を持たない状態で製造されるため、過酷な使用条件においてもより信頼性の高い基盤を提供します。

以下の3つの主要な製造方法を、その冶金学的結果の観点から比較してみましょう。

- 鍛造(圧縮成形): 加熱されたビレットを極めて高い圧力下で圧縮します。これにより、結晶粒が整列し、気孔がなくなり、高密度となり、優れた疲労強度が得られます。結晶の流れは部品の輪郭に沿って形成され、方向性のある強度を実現します。

- 鋳造(溶融鋳込み): 溶融金属を金型に流し込み、固化させます。等方性(あらゆる方向で均一な性質)を持ちますが、結晶粒の配向はランダムになり、空隙や収縮欠陥が生じやすく、全体的な密度も低くなります。強度がそれほど重要でない、複雑な形状の部品に適しています。

- ビレット切削加工(除去加工): 最終的な形状に機械加工された固体の金属ブロック。事前に形成された結晶粒構造を維持していますが、切断により結晶粒の端面が露出し、疲労強度が低下する可能性があります。また Trenton Forging 指摘されているように、機械加工では一方向への結晶粒の流れに沿ったパターンを切断してしまうことが多く、材料が応力腐食割れに対してより脆弱になります。

鍛造自動車ブレーキキャリパーが持つ重量あたりの強度比の利点は、まさにこの結晶粒の配向によるものです。鍛造金属は重要な方向においてより高密度で強度が高いので、エンジニアは構造的完全性を損なうことなく、より薄い壁を設計したり、多くの素材を削除することが可能になります。結果として、より軽量化された部品でも、重い鋳造品よりも優れた性能を発揮できます。

こうした冶金学上の優位性は、サーキットや公道といった実際の使用シーンにおけるパフォーマンスに直接的に影響します。科学的背景を確認した上で次に生じる当然の疑問は、これらの製造方法の違いが、重量、熱管理、および実使用条件下での耐久性といった特定の性能指標にどのように現れるかです。

鍛造、鋳造、ブローチングブレーキキャリパーの比較

冶金学的な基礎を理解した上で、これらの製造方法の違いが実際にどのような計測可能な性能の利点につながるのかを見ていきましょう。カスタム用にさまざまなタイプのキャリパーを検討する際、主要な性能項目について明確な比較データがあれば、選択はより明確になります。鍛造、鋳造、ブローチングのブレーキキャリパーが、最も重要な場面でそれぞれどのように対比されるかを確認しましょう。

以下の表は、本格的な愛好家や専門家が重視する指標に基づいた包括的な比較を示しています。

| 性能の次元 | 鍛造キャリパー | 鋳造キャリパー | ブローチングキャリパー |

|---|---|---|---|

| 重量特性 | 最適化された密度により強度を損なうことなく薄い壁厚が可能となり、最も軽量な選択肢 | 最も重い。材料の強度が低いため、補償的に厚い壁が必要になる | 中程度の重量。設計および切削加工時の材料除去量に大きく左右される |

| 構造的整合性 | 優れた性能。整然とした結晶粒構造により、負荷下で exceptional rigidity(卓越した剛性)を発揮 | 公道使用には十分。極端なブレーキング時にわずかな変形が見られる場合がある | 十分な強度を持つが、切削加工によって結晶粒の流れが切断され、弱点となる可能性がある |

| 熱管理 | 優秀。緻密な材質構造により、効率的な放熱を促進 | 効率低下。内部の気孔が熱を閉じ込め、熱伝導を遅らせる可能性がある | 良好な熱的特性。固体材料が熱をよく伝導 |

| 疲労強度 | 非常に優れた性能。連続する結晶粒の流れにより、亀裂発生点がなくなる | 低い。時間の経過とともに微細な空隙が応力集中部となる | 中程度。露出した結晶粒の端部に応力腐食亀裂が発生する可能性がある |

| 典型的な用途 | プロフェッショナルレーシング、高性能ストリートカー、サーキット走行用車両 | 標準の乗用車、日常使用車、予算に優しいアップグレード | カスタムショーカー、限定生産、特殊用途 |

構造的強度を損なうことなく軽量化

本格的なパフォーマンスを追求した車両のキャリパーを調べると、一見逆説的に思えることに気づくでしょう:最も強固な選択肢ほど、しばしば最も軽量であるのです。なぜそれが可能なのか?

鍛造キャリパーは、密度の最適化によってこれを実現しています。 according to EATHU Metals 鍛造プロセスにより、粒状組織が緻密になり、密度が高まりながら同時に強度も向上します。これにより、エンジニアは構造的な故障を心配することなく、キャリパーの壁をより薄く設計したり、非重要部分から戦略的に素材を削減したりすることが可能になります。

その原理は次のとおりです:材料の強度が高まると、同じ負荷に耐えるために必要な材料量が減少します。鍛造された固定キャリパーは、基材となる金属が十分な強度を持つため、鍛造後に積極的な軽量化マシニング加工を施すことができます。一方、鋳造キャリパーは同等の強度を確保するために、より厚く、重い構造が必要となります。

サスペンション重量がハンドリング応答性に直接影響するサーキット用途では、この利点がさらに大きくなります。軽量なキャリパーにより、サスペンションが路面の変化に対してより迅速に反応でき、グリップ性能とドライバーへのフィードバックの両方が向上します。高性能車両に採用される後輪Bremboキャリパーなどの高級オプションは、特にこの強度と軽量化のバランスを実現するために鍛造を活用しています。

製造方法による熱放散特性

山道を下るときや、地元のサーキットで連続してラップを重ねるときに、ブレーキは運動エネルギーを熱エネルギーに変換します。その量は非常に大きくなります。キャリパーがこの熱負荷をどの程度効率的に処理できるかが、一定の制動力を維持できるか、あるいは危険なフェード(制動力の低下)を経験するかを決定します。

鍛造は、以下の2つの重要な点において、熱サイクルを繰り返す際のブレーキキャリパー性能を特に向上させます。

- 高密度素材が熱伝導を促進: 内部に空洞がないため熱の伝達経路が遮られることなく、鍛造キャリパー本体を通って周囲の空気へと効率的に熱が移動します。EATHU Metalsによると、鍛造キャリパーはその高密度な素材構造により優れた放熱性を示し、ブレーキフルードの温度上昇を抑えてシステムの安定性を維持する助けとなります。

- 熱応力下における構造的安定性: 鍛造キャリパーは温度が上昇しても剛性を維持します。これにより強いブレーキング時でもパッドとローターの接触が一貫して保たれ、低品質なキャリパーが熱で変形した際に生じる不均一な摩耗や性能低下を防ぎます。

鋳造キャリパーはここにおいて二重の不利があります。内部の気孔が熱伝導効率を低下させるだけでなく、局所的に熱を閉じ込めることもあります。激しいブレーキング中にはこれが不均一な熱膨張および加速的なブレーキフェードを引き起こします。まさにブレーキが最も必要とされる場面でです。

設計タイプが鍛造の利点に与える影響

フローティングキャリパーと固定式デザインを比較する際、鍛造はそれぞれのタイプに異なる形でメリットをもたらします。これらの違いを理解することで、製造方法を特定の用途に適切にマッチさせることができます。

固定式キャリパー: これらの設計では、ローターを両側から、各半分にあるピストンで挟み込みます。鍛造は、高い挟持力に対して本体のたわみを防ぐために必要な極めて高い剛性を固定式キャリパーに与えることでメリットとなります。According to EATHU Metals 鍛造ブレーキキャリパーは剛性が高いため、制動時の弾性変形が少なくなり、ブレーキパッドとローターの間でよりきつくて安定した接触を確保できます。これにより、より迅速な制動応答とより直接的な力の伝達が実現し、サーキット用途において極めて重要となります。

フローティングキャリパー: これらの片側作動式デザインは、スライディングピンを使ってローター上でセンターをとるものです。シンプルで軽量ではありますが、鍛造によって熱安定性と疲労強度が向上するため、フローティングキャリパーにもメリットがあります。キャリパーボディが熱サイクル下で寸法安定性を維持することで、スライディング機構の引っかかりが少なくなります。

専用サーキットカーまたは重機向け牽引など、過酷な用途では、鍛造一体型キャリパーが性能のベンチマークとなっています。これらはマルチピストン固定式デザインが本来持つ利点に加え、鍛造による優れた金属組織を組み合わせています。ところで、ピストンについて言えば、鍛造と先進的なピストン構成との関係性は、さらに高い性能最適化を可能にする分野であり、検討する価値があります。

ピストン構成およびカスタム仕様オプション

カスタム鍛造ブレーキキャリパーが市販品と真に差別化されるのは、このピストン構成の柔軟性にあります。高性能カタログでBrembo製4ピストンキャリパーや6ピストンBremboキャリパーといった表記を見たことがあるでしょう。しかし、なぜ鍛造こそがこうした高度なマルチピストン設計のピークパフォーマンスを実現できるのか、その理由を考えたことはありますか?

その答えは構造的剛性にあります。複数のピストンが同時にブレーキパッドを押し付けるとき、キャリパー本体を押し広げようとする非常に大きな締付力が発生します。低品質のキャリパー本体はこの負荷によりたわみ、制動効率が低下し、パッドとの接触が不均一になります。鍛造本体はこうした変形に抵抗するため、エンジニアはピストン数やボア径を、それ以下の設計では問題となるようなレベルまで高めることができます。

鍛造が高度なマルチピストン設計を可能にする仕組み

段ボールの箱を押す場合とアルミブロックを押す場合を想像してみてください。どちらが圧力下で形状を保つでしょうか?高性能ブレーキキャリパーにも同じ原理が適用されます。6本または8本のピストンが稼働し、合計で数千ポンドに達する締付力を発生させる場合、キャリパー本体は絶対に剛性を保たなければなりません。

鍛造キャリパー本体は、その整然とした結晶構造と気孔のない特性により剛性を実現しています。連続した結晶の流れが統一された構造フレームを作り出し、キャリパー全体にわたって応力を均等に分散させます。これにより以下のメリットがあります。

- 負荷時のたわみゼロ: 鍛造本体は最大の制動力が加わった場合でも寸法安定性を維持し、すべてのピストンがパッドに対して均等な圧力をかけることを保証します。

- パッド接触の安定性: 本体の変形がないため、ブレーキパッドはローター表面に対して常に平らな状態を保ち、摩擦材の完全な接触と熱の均等な分布を最大化します。

- 予測可能なペダルフィール: 剛性の高いキャリパー本体は、低品質な素材で生じるスポンジのような感触を排除し、ドライバーが求める直感的で正確なフィードバックを提供します。

- 部品寿命の延長: たわみが少ないことでキャリパー本体の疲労サイクルが軽減され、過酷なサーキット使用時でも耐用年数が延びます。

プレミアムなモノブロック設計のような高級パフォーマンスキャリパーは、ハイエンドのエンジニアリングと先進的な材料科学が融合したときに何が可能になるかを示しています。これらの設計は、軽量構造を維持しつつ、積極的なピストン構成をサポートするために最適化された構造ジオメトリを利用しています。

ドライビングニーズに応じたピストン構成の選定

では、どのようにして用途に適したピストン数を選べばよいでしょうか? 必ずしも本数が多い方が良いわけではなく、特定の要件に合った構成を選ぶことが重要です。以下に、一般的なピストン構成とその理想的な用途を紹介します。

- 2ピストン構成: シンプルさとコスト効率が重視される、軽量車両、リアアクスル用、またはストリート中心のカスタムカーに最適です。日常の走行から時折のスポーティな運転まで十分な挟み込み力を発揮します。

- 4ピストン構成: 熱心なストリートカーやライトなサーキット走行に最適なバランスです。パッドの接地面積とクリンピングフォースを excellente に確保しつつ、重量も適切に抑えています。パフォーマンス志向のストリート走行には確かな選択肢です。

- 6ピストンデザイン: 専用のサーキットカー、重量級のパフォーマンスカー、またはブレーキを常に限界まで使用するドライバーに理想的です。追加されたピストンにより、より広いパッド表面に対してクリンピングフォースを均等に分散できます。

- 8ピストンデザイン: プロフェッショナルなレーシング用途、最大の制動力を必要とする大型車両、および究極のブレーキ性能がその複雑さとコストに見合う特別なカスタム構成にのみ使用されます。

ピストン数以上に、カスタム鍛造キャリパーは量産品では実現できない仕様オプションを提供します。ここが「カスタム」鍛造ブレーキキャリパーの真価を発揮する点です。

ボアサイズの最適化: ピストンの直径はクランピングフォースとペダルフィールに直接影響します。大口径のボアはより大きな力を発生しますが、その分ペダル操作圧と流体容量が多くなります。カスタム仕様により、ストッピングパワーとペダル操作力のバランスが最適になる正確なボアサイズを設定できます。

ピストンステージング: 高度なマルチピストンキャリパーは、多くの場合、進行的にサイズの異なるピストンを使用します—リーディングエッジ側に小さいピストン、トレーリングエッジ側に大きいピストンです。このステージングはパッドのテーパー磨耗を補正し、制動中のパッド接触面を均一に維持します。カスタム鍛造設計により、特定のパッド素材とローター径に最適化されたステージング比率を指定できます。

車両重量とブレーキバイアス: 2,400ポンドのレースカーには、4,500ポンドのパフォーマンスセダンとは大きく異なるブレーキ仕様が必要です。カスタム仕様では車両の重量配分を考慮し、前後ブレーキバイアスを精密に調整することで、強力な制動性能とハードブレーキング時の安定性の両方を向上させます。

ピストン構成が過酷な場合、それに見合う構造的強度が求められるため、鍛造の利点はさらに明確になります。追加された各ピストンは、鋳造またはビレット製の代替品では対応が困難な応力ポイントを増加させます。鍛造製品はこうした負荷に対して妥協することなく対応でき、本格的なブレーキシステムアップグレードの基盤として最適です。

ピストン構成やカスタム仕様について理解できたところで、次に進むべきは、これらの利点がストリートパフォーマンス用から専用のトラックマシン、頑丈な作業用車両に至るまで、さまざまな車両用途においてどのように発揮されるかを検討することです。

車両タイプごとの用途別メリット

冶金学的科学やピストン構成について理解できたところで、本当に重要な疑問が浮かびます。あなたの特定の用途において、カスタム鍛造ブレーキキャリパーへの投資は本当に正当化されるのでしょうか?正直な答えは、車両の使用方法によって完全に異なります。それぞれの主要な用途別に検討事項を分解してみましょう。これにより、あなたが適切な判断を下せるようになります。

サーキットデー走行用 vs 街乗りパフォーマンス仕様

毎月恒例のサーキットデーでパドックに入る自分の姿を想像してみてください。ブレーキは時速3桁のスピードから何度も急制動を繰り返し、セッション間の冷却時間はほとんどありません。それに対して、週末に山道を気ままに走るシチュエーションと比べてみてください。どちらの状況でも高性能ブレーキキャリパーのアップグレードが必要とされますが、その要求条件は大きく異なります。

ストリート走行におけるパフォーマンス考慮事項:

- 熱的負荷: ストリート走行では、長時間の冷却期間を挟みながら断続的にハードブレーキングを行う場面があります。鍛造キャリパーは優れた熱管理性能を持ちますが、標準的なパフォーマンスブレーキキットでも、たまの攻めた走りには十分対応できる場合があります。

- 重量への感度: ストリートパフォーマンス用の車両構成では、非懸架重量の低減がメリットとなりますが、専用のサーキットカーに比べるとハンドリングの向上はそれほど顕著ではありません。それでも軽量化の恩恵は価値がありますが、必須というわけではありません。

- 日常での快適性: 寒冷地での性能や騒音レベルを考慮してください。カスタム鍛造設計は、日常運転でのペダルフィールを快適に保ちつつ、必要時には高い性能を発揮できるよう、ボア径を指定して製作可能です。

- 予算の現実: パフォーマンス走行が週末のキャンヨンロード走行や年に数回のオートクロスイベント程度に限られている場合、既存メーカーの高級パフォーマンスキャリパーでも十分な性能を発揮するため、カスタム製品の高コストをかける必要はないかもしれません。

専用のトラックデー車両に関する考慮点:

- 持続的な熱サイクル: 複数の連続したセッションでは、ブレーキ温度が街乗り走行の状況をはるかに超えて上昇します。鍛造キャリパーは、他の中程度の部品がたわみやフェードを始めるような状況でも、剛性と安定した性能を維持します。

- 強力なパッドコンパウンド: サーキット向けのパッドは極めて高い挟持力と高温を発生します。鍛造ボディの構造的強度により、高パフォーマンスコンパウンドを使用する際にパッドとの接触面が損なわれるようなキャリパーの変形を防ぎます。

- 非懸架重量の低減: サーキットでは1ポンドの軽量化も重要です。鍛造製法による軽量化は、サスペンションの応答性向上と回転質量の削減を通じて、直接的にラップタイムの短縮に貢献します。

- オーバーホール経済性: 本格的なサーキットユーザーは定期的にキャリパーをオーバーホールします。鍛造ボディは疲労劣化なしに何度もオーバーホールを繰り返すことができ、初期投資額は高めでも長期的なコストパフォーマンスが優れています。

工場出荷時にBremboキャリパーを搭載しているようなダッジ・チャージャーなどの車両を運転する愛好家にとって、OEM装備が限界を超える使用を繰り返す場合は、カスタム鍛造キャリパーへのアップグレードが理にかなっています。2〜3回のホットラップ後にブレーキフェードを経験しているなら、鍛造製品に変更することでサーキットでの体験が大きく変わるでしょう。

鍛造の強度が活きる過酷な使用用途

カスタム鍛造ブレーキキャリパーの利点を考えるとき、まず思い浮かぶのはモータースポーツ用途でしょう。しかし、ブレーキシステムのアップグレードが制御された下り走行と恐怖の暴走状態の差になるほど重要なケースは、実はヘビーデューティー分野に多く存在します。

牽引および積載における考慮事項:

- 持続的な負荷ブレーキ: 重いトレーラーを牽引して山道を下る際、長時間にわたるブレーキ使用により熱が蓄積され、従来のシステムでは対応しきれなくなります。鍛造キャリパーは優れた放熱性を持ち、最も必要なときに確実な制動力を維持します。

- クランピング要件の増加: 重量の大きな車両は高いクランピング力を必要とします。鍛造ボディの構造的剛性により、重負荷時に必要な積極的なピストン構成においても、一貫した力の伝達が保証されます。

- 繰り返し応力に対する疲労抵抗: 商用および過酷な使用環境では、負荷下でのブレーキ作動が何千回にもわたり繰り返されます。鍛造部品は、鋳造品に見られるような長期間の使用に伴う疲労亀裂に対して高い耐性を発揮します。

- 安全マージン: 積載能力の限界近くで牽引する場合、旅程を通じてブレーキが完全な性能を維持することは、単なる性能の問題ではなく、安全に到達するために不可欠です。

プロフェッショナルレーシング用途:

- 妥協の許されない信頼性: プロフェッショナルレベルでは、ブレーキの故障は単なる不便ではなく、場合によっては壊滅的な結果をもたらします。鍛造キャリパーは内部の空隙がなく、結晶粒構造が整列しているため、レーシングが要求する信頼性の余裕を提供します。

- 正確な仕様管理: プロフェッショナルチームは、異なるコースや状況に応じて正確なブレーキバランスの調整を必要とします。カスタム鍛造キャリパーを使用すれば、市販品では実現できない精密なボアサイズやピストン段階の仕様設定が可能になります。

- 最大パフォーマンス範囲: 数秒のわずかな差がレース結果を決める場合、鍛造製法による剛性と軽量性は、計測可能な競争上の利点をもたらします。

- 高性能ブレーキディスクとの統合: レーシング用途では、通常、高級キャリパーをカーボンセラミックまたは特殊鉄系ローターと組み合わせます。鍛造キャリパーの取り付け精度により、こうした高価なブレーキディスクへの最適な作動が保証されます。

マスタングのトラック仕様モデル向けのフォード・パフォーマンスブレーキパッケージは、メーカーが本格的な性能と鍛造構造の関連性を認識していることを示しています。工場のエンジニアが最高性能モデルに鍛造キャリパーを採用することは、この技術が実際の現場で優れた利点を持つことの証左です。

正しい投資判断をするための方法

カスタム鍛造キャリパーの投資を正当化するかどうかを判断するための意思決定フレームワークを以下に示します。

| 要素 | 標準パフォーマンスキャリパーで十分な場合 | カスタム鍛造キャリパーを推奨 |

|---|---|---|

| サーキット走行の頻度 | 年間1~3回のサーキット走行 | 月1回以上のサーキット走行またはレースシリーズへの参加 |

| 車両重量 | 重量3,500 lbs未満で、中程度の出力 | 重量3,500 lbsを超える、または高出力対重量比 |

| 運転の激しさ | 時折の力強い運転、オートクロス | 一貫したリミット走行、ホイール・トゥ・ホイールのレース |

| 現在のブレーキの問題 | より良いフィールや外観を求める | フェード(ブレーキフェード)、不均一なパフォーマンス、またはキャリパーのたわみを経験している |

| 牽引/積載 | 平坦な地形での時折の軽負荷運転 | 定期的な重いトレーリング、積載時の山道走行 |

| パフォーマンス目標 | ストリートパフォーマンスの向上 | 競争的なラップタイム、最大の安全マージン |

実際にどのような使い方をしているのか、自分自身に正直になりましょう。最初からフェードを経験するほどブレーキを酷使しないのであれば、フェード耐性を15%向上させるカスタム鍛造キャリパーを導入しても、実際の走行ではほとんど恩恵を受けません。逆に、走行性能がブレーキの性能に追いつかないためにポテンシャルを発揮できていない場合、鍛造構造への投資はサーキット走行のたびにその価値を発揮します。

アプリケーションがこのスペクトルのどの位置に該当するかを理解することは、次のステップに備える上で不可欠です。つまり、カスタム発注プロセスを円滑に進め、理想的なブレーキキャリパー構成を指定する際にどのような質問をするべきかを把握することです。

カスタム発注プロセスと購入者が知っておくべきこと

カスタム鍛造ブレーキキャリパーがご自身のパフォーマンス目標に合っていることをすでに決定しました。次に重要なのは、カスタム発注プロセスを混乱せずに、あるいは高価な仕様ミスを犯すことなく進める方法です。特定の用途に対してブレーキキャリパーは一体いくらかかるのでしょうか?メーカーに連絡する前に必要な情報は何ですか?このプロセスの不明瞭な点を解消し、自信を持ってサプライヤーに対応できるようにしましょう。

標準的なアフターマーケット部品を注文する場合とは異なり、カスタム鍛造キャリパーは単に部品番号を車両に合わせるだけではなく、コンサルテーション形式のアプローチが必要です。実質的に、あなたはエンジニアと協力して、自分の正確な要件に合わせた部品を作成することになります。その協力関係の質、そして最終製品の品質は、大きくあなたの準備状況にかかっています。

カスタムキャリパー製造業者への重要な質問

準備不足のまま製造業者との打ち合わせに臨むことは、寸法も知らずに仕立て屋を訪れるようなものです。どのサプライヤーにも依頼する前に、以下の基本的な質問に対する答えを得ておく必要があります。

- 素材グレードの選択肢: 製造業者はどのようなアルミニウム合金または鋼材グレードを提供していますか?一般的な選択肢には6061-T6や7075-T6アルミニウムがあり、それぞれ強度対重量特性が異なります。高グレードの素材は通常高価格ですが、測定可能な性能上の利点をもたらします。

- 熱処理工程: 鍛造後のキャリパーに対して、製造業者はどのような処理を行いますか? GDST ブレーキキャリパー 鋳造または鍛造後、ブレーキキャリパーボディは熱処理を施され、強度と耐久性が向上します。これにより、制動中の高温および機械的応力に耐えられるようになります。アルミニウム部品のT6焼きならえ処理や、鋼鉄部品の表面硬化処理について個別に確認してください。

- 品質認証: 製造業者はIATF 16949認証を保有していますか?この自動車業界特有の品質マネジメント標準は、厳格な工程管理およびトレーサビリティを示しています。 シャオイ (寧波) メタルテクノロジー などのメーカーはこの認証を維持しており、生産ロットを通じて一貫した品質への取り組みを示しています。

- テストプロトコル: 出荷前に各キャリパーはどのような検証を受けるのでしょうか?信頼できるメーカーは、漏れに対する圧力試験、寸法検査、ピストン動作の確認を行います。さらに、腐食抵抗性のための塩水噴霧試験や耐熱性のための高温試験を行う場合もあります。

- 納期および試作 注文から納品までどのくらいかかりますか?適合確認のための迅速なプロトタイプ提供は可能ですか?一部のメーカーでは、最短10日でプロトタイプ作成が可能であり、これによりカスタム開発を大幅に加速できます。

- 最小発注数量: カスタム仕様の場合のMOQ(最小発注数量)はどれくらいですか?業界標準によると、カスタムブレーキキャリパーのMOQは通常、1モデルあたり50~100個ですが、新規顧客向けに初期発注数量を小さく抑えることを受け入れるメーカーもあります。

- 保証カバレッジ: どのような欠陥が保証対象となり、その期間はどれくらいですか?品質の高いメーカーは通常、ブレーキキャリパーに対して12か月または30,000キロメートルの保証を提供しています。

リードタイムと生産実態の理解

鍛造カスタムキャリパーの予算を立てる際には、コストと同様に納期も重要です。量産品の標準的な納期は、発注確定後約40~45日間です。ただし、最初の問い合わせから実際にキャリパーを装着するまでの全体のスケジュールには、いくつかの段階があります。

フェーズ1 - 仕様策定(1~3週間): ボアサイズ、ピストン構成、取付け形状、材料選定についてエンジニアと協力して最終決定を行います。この共同作業の段階で、最終製品のすべてが決定されます。

フェーズ2 - 試作(任意ですが推奨): 複雑な用途の場合、適合確認のために試作品を製造しておくことで、高額な量産ミスを防ぐことができます。専門メーカーによる迅速な試作により、最短10日で試験用ユニットを納入可能です。

フェーズ3 - 量産(通常40〜45日): 仕様が確定次第、量産が開始されます。これには鍛造、熱処理、CNCマシニング、表面処理、組立および品質管理テストが含まれます。

フェーズ4 - 出荷および納品(国際輸送で1〜2週間): 宁波港などの主要物流拠点の近くに工場を持つメーカーは、世界的な配送を迅速化できます。

仕様書の準備

メーカーに連絡する前に、以下の情報を揃えておくことで、相談プロセスを円滑に進められます:

- 車両仕様: 年式、メーカー、モデル、重量、出力、およびブレーキジオメトリに影響を与える可能性のあるサスペンションまたはシャーシの改造内容。

- 使用目的のプロファイル: 走行の内訳について具体的に記載してください。公道走行とサーキット走行の割合、一般的なサーキットの距離、セッション時間、タイムドコンペティションへの参加有無など。

- 取り付けに関する制約: ホイールの直径およびオフセット、既存のローターサイズ、サスペンション部品やホイールデザインによるクリアランス上の制限。

- 現在のシステムにおける課題: 解決しようとしている問題は何ですか? ブレーキフェード、ペダルフィールの不均一性、キャリパーのたわみ、あるいは単なる性能向上のためのアップグレードですか?

- 美的嗜好: 色の要件、仕上げの種類の好み、カスタムブランド表記や特定のビジュアル要素の有無。

コスト面と価値提案

ここにいる象に向き合いましょう。カスタム鍛造製品を採用する場合、自動車用キャリパーの価格は一体どのくらいになるでしょうか?正直に言うと、市販品と比較して、カスタム鍛造ブレーキキャリパーはかなり高額な投資となります。Bremboキャリパーの価格帯とカスタム仕様を比較すると、設計の複雑さによって30%から100%以上も高くなることが予想されます。

しかし、自動車用キャリパーのコスト計算には、初期購入価格以上の要素を考慮すべきです。

- 長寿: 鍛造キャリパーは鋳造品よりも多くの再構築サイクルに耐えられるため、サーキット走行を頻繁に行うユーザーにとっては長期的な交換コストが削減できます。

- パフォーマンスの最適化: カスタム仕様なら、市販品特有のサイズ的妥協がなくなり、ラップタイムの短縮や制動距離の明確な短縮につながる可能性があります。

- 再販売価値: 認定メーカーによる文書化されたしっかりとしたカスタムブレーキシステムは、特にサーキット志向のカスタムカーにおいて、車両の中古価値を高めることがあります。

- 安全マージン: ブレーキが特定の用途に合わせて設計されているという安心感には、特に厳しい条件下において真の価値があります。

多くの愛好家は、自分の近くでブレーキキャリパーを塗装するのと工場出荷時の仕上げのどちらを選ぶか迷います。アフターマーケットでのキャリパー塗装サービスは広く利用可能ですが、カスタム製造業者は通常、製造プロセスの一環としてプロフェッショナルなパウダーコーティング、陽極酸化処理、または耐高温性塗料を提供しています。個別にブレーキキャリパーを塗装する費用は、1台あたり50〜200米ドル程度かかるため、カスタムオーダーでは生産時の工場仕上げの方がコスト効率が高いことが多いです。

カスタム鍛造キャリパーへの投資を最大限に活かす鍵は、最初のメーカーとの打ち合わせ前に十分な準備を行うことです。仕様を明確にしておき、優先事項を理解し、エンジニアリング上の意思決定をサポートできる認定されたメーカーと協力しましょう。

仕様パッケージの準備と製造業者への質問事項が整ったことで、カスタムブレーキキャリパーのプロジェクトに関する情報に基づいた意思決定を行う準備が整いました。投資した性能上の利点を補完する外観カスタマイズの選択肢について検討し、正式発注に移る前の最終的な判断を行いましょう。

外観カスタマイズとプロフェッショナル仕上げ

お客様は、ご指定の正確な仕様で設計されたカスタム鍛造ブレーキキャリパーに投資されました。次に検討すべき点は、形状と機能の融合です。これらの高級コンポーネントをどのように仕上げますか?適切な仕上げ処理を選択することで、投資した資産を保護すると同時に、ホイールの内側を覗いたときに常に視覚的なインパクトを与えることができます。しかし、多くの愛好家が見落としているのは、鍛造キャリパーの仕上げ選びは単に好きな色を選ぶだけではないということです。

量産品とは異なり、カスタム鍛造キャリパーにはその高品質な構造に見合うプロフェッショナルな仕上げが求められます。据え付けによる Carzwerk ブレーキキャリパーの塗装は、激しい制動時に発生する汚れや油汚れ、熱から保護するバリアとして機能します。サーキット走行時の高温や繰り返しの熱サイクルに耐えるように設計された鍛造部品においては、選択する仕上げ方法が寿命と性能の両方に直接影響します。

鍛造キャリパー向けのプロフェッショナル仕上げオプション

カスタムブレーキキャリパー市場では、主に3つの仕上げ方法が主流であり、それぞれ用途に応じて明確な利点があります。これらの違いを理解することで、最も馴染みのある方法に安易に頼るのではなく、情報に基づいた適切な選択が可能になります。

| 仕上げ方法 | 耐久性 | 耐熱性 | 色の選択肢 | 費用 考慮 |

|---|---|---|---|---|

| アノジス | 優れた性能 - 剥離や割れのない一体型酸化層を形成 | 非常に優れた性能 - 1,200°F(約650°C)以上の高温でも劣化せず耐えられる | 限られたカラーパレット。ブラック、シルバー、およびいくつかの色展開。使用合金によって異なる | 中程度から高価格帯。専門の設備と技術が必要 |

| 粉体塗装 | 非常に良好 - 塗装よりも厚く、極めて高いチップ耐性を備える | 良好 - 一般的な製品は400~500°F(約200~260°C)まで対応。耐熱性の高いタイプも存在 | 広範囲で事実上無制限のカラーマッチングが可能 | 中程度。最良の結果を得るには、専門家の施工を推奨 |

| 耐高温ペイント | 良好 - 適切な下地処理が必要で、経年により補修が必要な場合あり | 非常に良好 - 高品質の自動車用キャリパーペイントは900°F(約482℃)以上の耐熱性を発揮 | 幅広い選択肢あり。最も豊富なカラーバリエーションを提供 | 初期コストが最も低い。DIYも可能だが、専門業者による施工の方が優れた結果となる |

アノジス コーティングを追加するのではなく、アルミニウム表面自体を変質させる点で他と差別化される。 according to 製品 仕上げ 、陽極酸化処理された表面は耐食性、耐摩耗性を向上させ、外観も改善する。酸化層は表面に載るのではなく金属自体の一部となるため、過酷なサーキット使用条件下でも陽極酸化処理の仕上げは剥離や剥がれを起こさない。アルミニウム鍛造キャリパーの場合、このプロセスにより、あらゆるコーティングを上回る耐久性と耐熱性が得られる。

粉体塗装 耐久性と色の自由度のバランスが最も優れています。静電気塗装プロセスにより、従来のペイントよりも厚く、均一なコーティングが実現します。Carzwerkによれば、パウダーコーティングはプロフェッショナルグレードの選択肢であり、従来のペイントよりも耐久性が高いため、保護性能を犠牲にすることなく特定の色合わせを求める愛好家に最適です。

耐高温ペイント 最も手軽な導入方法です。高品質な製品は900°F(約482°C)以上の温度に耐えることができ、ほとんどのストリートおよびライトトラック用途には十分です。この方法でキャリパーを塗装する場合の費用はどれくらいですか?DIYスプレーアプリケーションの材料費は20〜50ドル程度です。一方、適切な下処理を行ったプロによるブラシ塗布は、通常1台あたり50〜100ドルかかります。

サーキット走行時の高温にも耐えるカラーカスタマイズ

カスタムペイントブレーキキャリパーの色を選定する際、個人の好み以上に実用的な考慮事項があります。色の選択は視認性と熱挙動の両方に影響を与え、これらのコンポーネントを限界まで使用する場合に重要な要素となります。

色選定のガイドライン:

- 赤: クラシックなパフォーマンスを象徴する色です。ホイールの奥で高い視認性を確保し、パフォーマンスの指標として広く認識されています。ほとんどの車両カラーと調和します。

- 黒色: ラグジュアリーなスタイルやスタルス仕様の車両にマッチする控えめなエレガンスです。ブレーキダストが目立ちやすいですが、ダークホイールとの相性は抜群です。

- ブレーキキャリパー シルバー: OEMを意識した仕上げで、アップグレードされたコンポーネントを披露しつつも工場出荷時の外観を維持します。派手さよりも洗練性を重視するカスタムカーに最適です。

- 黄色: サーキット重視のカスタムカーで人気の高い視認性に優れた選択肢です。ほとんどのホイールデザインの奥で強い視覚的コントラストを生み出します。

- カスタム/ブランドカラー: 車両の塗装コードやレーシングリボンに合わせてください。専門的なカラーマッチングが必要ですが、統一感のあるビジュアルアイデンティティを実現できます。

ブレーキキャリパーをプロ仕様で塗装するにはいくらかかるでしょうか?適切な下処理、耐高温プライマー、複数回のカラー塗装、クリアコート保護を含む4つのキャリパー完全塗装の場合、250〜500米ドル程度を見積もってください。鍛造キャリパーは高価格帯であり長寿命であるため、この投資は意味があります。

キャリパーカバーと塗装:正直な比較

カスタムキャリパー塗装の代替品として販売されているキャリパーカバーを見かけたことがあるでしょう。ここでは正直にこの比較について考察します。

キャリパーカバーは既存のキャリパーに装着される装飾用の外装で、より大型で印象的なブレーキコンポーネントに見せる効果があります。専門的な仕上げよりも大幅に安価で、分解作業も不要です。しかし、鍛造キャリパーを使用しているユーザーにとっては重大な欠点があります。

- 熱のこもり カバーは断熱層を形成し、熱の放散を低減します。これは鍛造構造の主な利点の一つを直接損なうことになります。

- 本物かどうかの懸念: 経験豊富な愛好家は、カバーが本物の性能部品ではなく、装飾的な追加であることをすぐに見破ります。

- 取付に関する問題: カバーは、鍛造製品によく見られるカスタムキャリパーの形状や純正より大きな寸法と干渉する可能性があります。

- 耐久性への疑問: プラスチック製や薄い金属製のカバーは、鍛造キャリパーが問題なく耐える熱サイクルによって、ガタつき、変色、または劣化を起こすことがあります。

カスタム鍛造ブレーキキャリパーに投資した方にとって、カバーは見せかけの節約にすぎません。すでに展示に値する価値ある部品を購入済みです。適切な仕上げでその投資を保護し、本物の部品を堂々と見せるべきです。

仕上げへの投資を最大限に活かす

鍛造キャリパーは高級品であるため、製造プロセスにおける専門的な仕上げ処理は、購入後のアフターマーケットでの処理よりも優れた価値を提供することが多いです。カスタムキャリパーを指定する際には、メーカーに一体化された仕上げオプションについて確認してください。工場で施された粉体塗装や陽極酸化処理(アノダイジング)は、適切な表面処理が行われており、仕上げ前の輸送や取り付け時の損傷リスクを排除できます。

購入後にキャリパーの仕上げを行う場合、適切な下準備が成功の鍵となります。すべてのブレーキフルードの残留物を取り除き、完全に脱脂し、コーティング処理の前に必ず完全に分解してください。これらの手順を省くと、密着不良が生じ、仕上げへの投資が無駄になります。

耐久性を最大限に高めるための陽極酸化処理、カラーバリエーションの柔軟性を求める粉末塗装、または施工のしやすさを重視する高温塗装のいずれを選択する場合でも、採用する仕上げは鍛造キャリパーの優れた設計性能を補完するものでなければなりません。性能と外観の両面を最適化すれば、カスタムブレーキキャリパーのプロジェクトにおける最終的な決定を行う準備が整います。

カスタム鍛造ブレーキキャリパーへ向けた次のステップ

素材科学からピストン構成、用途に特化した検討事項、仕上げオプションまで、一連のプロセスを経てきました。次に必要なのは、これらすべてを統合し、自信を持って前進できるよう実行可能なアドバイスとしてまとめる作業です。どのブレーキキャリパーに投資すべきか、また信頼できる製造業者と提携していることをどう確認すればよいかという点が重要になります。

カスタム鍛造ブレーキキャリパーは、結晶粒組織の配列、内部欠陥(気孔)の排除、そして高い密度によって測定可能な利点を提供します。ただし、こうしたメリットは要求される用途に適切にマッチングされた場合にのみ意味を持ちます。

正しい投資判断をするための方法

この詳細な分析から得られた主な洞察を、明確な意思決定フレームワークに要約しましょう。カスタムキャリパーは大きな投資となるため、誰が最も恩恵を受けられるかを理解することで、適切な出費ができるようになります。

カスタム鍛造ブレーキキャリパーの理想的な利用者は以下の通りです。

- 専用サーキット走行を楽しむ愛好家 月次イベントや競技レースシリーズに参加しており、標準装備ではフェード現象を経験する場合

- 重用 用途 定期的な牽引・積載・山道走行など、持続的なブレーキ負荷により優れた熱管理が求められるシーン

- 高性能カスタム車両の構築時 車両重量が3,500 lbsを超える、または高出力/重量比によりストック部品の制動性能を超えてしまう場合

- プロフェッショナルレーシング用途 正確なブレーキバランス調整と妥協できない信頼性が要求されるケース

- 市販品では満たせない特定の仕様を求める愛好家 市販モデルでは提供されていないカスタムボアサイズ、ピストン配置、マウント形状など

選定の優先順位を立てる際は、以下の点に注目してください:

- メーカー認証: IATF 16949 認証は、厳格な品質管理およびプロセスの一貫性を示しています

- 材料グレードおよび熱処理: 提供される特定のアルミニウム合金または鋼材グレードと、対応するテンパー仕様を確認してください

- エンジニアリングサポート: 仕様の決定について助言できる、自社内エンジニアリング能力を持つメーカーと提携してください

- 試作能力: 迅速な試作により開発が加速し、量産開始前の適合問題を早期に発見できます

- 生産の柔軟性: 小規模な試作生産から大量生産まで対応可能なメーカーは、長期的なパートナーシップ価値を提供します

鍛造品の利点は、重量削減、構造的剛性、放熱性、疲労耐性など、あらゆる性能指標において相乗的に効果を発揮します。最高の性能が求められる用途では、鍛造製法がその要求に応えます

卓越した制動性能への道

前進する準備はできていますか?カスタム鍛造キャリパーのプロジェクトで成功するには、金属組織と使用条件の両方を理解する資格を持つメーカーとの提携が不可欠です。以下の点を実証しているサプライヤーを探しましょう。

- 精密な熱間鍛造の専門知識: 鍛造プロセス自体が結晶粒の配向と密度の最適化を決定します

- 自動車分野での経験: ブレーキ部品には、熱サイクル、疲労要件、および安全性の重要性に対する深い理解が求められます

- 包括的なサービス対応能力: 初回相談からCNC加工、熱処理、仕上げ、品質検証までの一貫した対応

- 効率的な物流: 主要港湾に近い戦略的製造拠点により、グローバルな納期が短縮されます

このようなメーカー シャオイ (寧波) メタルテクノロジー これらの能力を示すために、IATF 16949認証と社内エンジニアリングを組み合わせて、堅牢な自動車部品を提供しています。寧波港への近接という戦略的立地により、効率的なグローバル配送が可能であり、また最短10日という迅速なプロトタイピング能力により、カスタム開発のスケジュールを加速できます。適合確認のための初期プロトタイプが必要な場合でも、レースシリーズ向けの大量生産が必要な場合でも、この一連のフルスペクトルサービスを提供するメーカーと協力することで、プロジェクトの成功が保証されます。

キャリパー本体そのものに加えて、カスタムブレーキキャリパーの塗装やプロ仕様の仕上げが、ビルド全体のビジュアルアイデンティティとどのように調和するかを検討してください。多くの信頼できる鍛造メーカーは、統合された仕上げオプションを提供しており、投資を保護しつつ、カスタムキャリパーにふさわしい美的表現を実現します。

ブレーキキャリパー、ローター、および完全なブレーキシステムは、ドライバーの操作と車両の応答との間で極めて重要なインターフェースを担っています。カスタム鍛造構造に投資することで、最も重要な場面においてそのインターフェースが完璧に機能することを保証できます。

カスタム鍛造ブレーキキャリパーの利点を理解し、実際にご自分の車両に装着するまでの道のりには、明確なステップが必要です:仕様の定義、車両情報の準備、適格な製造業者との連携、そして最適な結果をもたらすエンジニアリングパートナーシップへの確固たる取り組みです。得られた知識があれば、このプロセスを自信を持って進み、アプリケーションが求めるブレーキ性能を確実に達成できます。

カスタム鍛造ブレーキキャリパーに関するよくある質問

1. アップグレードされたキャリパーは価値がありますか?

カスタム鍛造ブレーキキャリパーは、特定の用途において投資に見合う価値があります。月に一度の走行会に参加するサーキット愛好家、過酷な牽引作業、または3,500 lbsを超える重量の車両では、鍛造製品の恩恵を最も受けることができます。整然とした結晶粒構造により気孔がなく、優れた放熱性と疲労強度を実現し、厳しい使用条件下でもブレーキフェードを防ぎます。ただし、時折の攻めの強いストリート走行程度であれば、標準のパフォーマンスキャリパーで十分な場合もあります。年間のサーキット走行頻度、車両重量、運転の激しさを評価してから導入を検討してください。IATF 16949認証メーカーは品質を保証しており、本格的なパフォーマンス用途にはプレミアム投資が価値ある選択となります。

2. OEMブレーキキャリパーはアフターマーケット製よりも優れているか?

OEMキャリパーは確実な適合性と品質を保証しますが、特定のパフォーマンスニーズに対応したカスタマイズはできません。カスタム鍛造のアフターマーケットキャリパーは、用途が最適化された仕様を求める場合にOEM製品を上回ります。量産されるOEM部品とは異なり、カスタム鍛造キャリパーでは車両の重量や使用目的に応じてピストン径、ピストン配置、素材グレードを個別に設計できます。標準仕様の日常的な走行にはOEM製品で十分ですが、サーキット走行、重積載トレーリング、あるいは高性能ビルドにおいては、認定メーカーによるアフターマーケット鍛造キャリパーが剛性、軽量化、熱管理の面でOEM代替品では達成できない明確な利点をもたらします。

3. なぜBremboキャリパーが優れているのですか?

Bremboキャリパーは、優れた剛性、熱管理性能、ペダルフィールを実現するモータースポーツで実証された鍛造プロセスによりその評判を築いています。鍛造構造により金属の結晶組織が整い、非常に高い強度対重量比を実現すると同時に、熱による故障の原因となる気孔を排除しています。しかし、認定された製造業者がカスタムで製作する鍛造キャリパーも、用途に合わせて仕様を最適化すれば、これらの利点と同等またはそれ以上の性能を発揮できます。Bremboを含むあらゆる鍛造キャリパーの主な利点はブランド名そのものではなく、製造プロセス自体にあります。代替品を検討する際は、IATF 16949認証および社内でのエンジニアリング能力の有無を確認してください。

4. モノブロックキャリパーの利点は何ですか?

モノブロック鍛造キャリパーは、単一の鍛造金属から加工されており、強い制動力が加わった際にたわみやすい継ぎ目や縫い目が存在しません。この一体構造により剛性が向上し、ペダル操作に対する反応性が高まり、激しいブレーキング時でもパッドとローターとの接触が安定します。鍛造による結晶粒の配向構造と組み合わせることで、鍛造プロセスが持つ冶金上の利点を最大限に引き出します。特にマルチピストン構成によって非常に大きな力が発生するサーキット走行用途に適しています。一方で、製造工程が複雑でコストが高くなるというトレードオフがあり、市販道専用車両よりも専用のパフォーマンス車両に最適です。

5. カスタム鍛造ブレーキキャリパーの製造にはどのくらいの時間がかかりますか?

カスタム鍛造ブレーキキャリパーの生産は、注文確定後通常40〜45日かかりますが、全体のスケジュールには追加のフェーズが含まれます。エンジニアとの間で仕様を決定するには、ボアサイズ、ピストン構成、材質グレードを確定するために1〜3週間必要です。適合性の検証のためのオプションとなる迅速なプロトotypingは、最短10日で完了可能です。国際輸送は所在地により1〜2週間追加されます。寧波などの主要港の近くに立地するメーカーは、グローバルな納品を迅速化できます。最初の問い合わせから取付まで全体で8〜12週間の期間を想定し、エンジニアリング相談フェーズ中に仕様の調整が発生した場合に備えて、余裕を持ったスケジューリングを行うことを推奨します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——