カスタム鍛造アルミニウム自動車部品:強度と精度の融合

要点まとめ

カスタム鍛造アルミニウム製自動車部品は、過酷な自動車用途向けに専門メーカーが生産する高強度で軽量な部品です。鍛造プロセスにより、部品内部に優れた結晶粒構造が形成され、鋳造品や切削加工品と比べて著しく高い強度と耐久性を実現します。その結果、ホイール、サスペンション部品、エンジン部品などの重要なコンポーネントにおいて、車両性能の向上、燃費効率の改善、並外れた信頼性が得られます。

自動車部品における鍛造アルミニウムの優位性

性能、安全性、効率が最も重要となる場合、材料の選定と製造プロセスは極めて重要です。鍛造アルミニウムは自動車部品において最上位の選択肢として際立っており、鋼材や鋳造などの従来の材料やプロセスに比べて明確な利点を提供します。膨大な圧力の下でアルミニウム合金を成形する鍛造プロセスは、金属内部の結晶粒構造を微細化し、部品の最終形状に沿って整列させます。この冶金学的な改善こそが、鍛造アルミニウムの優れた特性の源です。

最も顕著な利点の一つは、優れた強度対重量比です。鍛造アルミニウム部品は特定の鋼製部品と同等の強度を持ちながら、大幅に軽量化できます。この軽量化は、燃費の向上、排出ガスの削減、および不連続質量の低減による操縦性の改善において、現代の車両にとって極めて重要です。さらに、鍛造プロセスでは鋳造に見られる気孔、収縮、ブローホールなどの一般的な欠陥が排除され、より緻密で均一な材質となり、卓越した耐久性と疲労抵抗性を実現します。そのため、サスペンションアーム、ブレーキキャリパー、ホイールなど、故障が許されない高応力用途に鍛造部品は最適です。

インプレッションダイ鍛造(カスタム部品で一般的な方法)によって達成される高精度により、部品をニアネットシェイプに近い形状で製造することが可能になります。これにより、二次加工の機械加工工程が大幅に削減され、生産サイクルにおける時間とコストの節約につながります。得られる部品は狭い公差と優れた表面仕上げを持ち、性能および外観の両方に貢献します。以下に、鍛造アルミニウムと鋳造アルミニウムの主な違いを比較して示します。

| 特徴 | 鍛造アルミニウム | 鋳造アルミニウム |

|---|---|---|

| 耐久性 | 微細で連続的な結晶粒構造を持つため優れた特性を発揮。疲労強度および衝撃耐性が高い。 | 結晶粒の配向が不規則で、気孔などの内部欠陥が生じやすいため、強度が低下する。 |

| 重量 | 高い強度により、同じ性能レベルでもより軽量な部品設計が可能。 | 同等の強度を得るために、より多くの材料(つまり重量)が必要となることが多くなる。 |

| 構造的整合性 | 多孔質ではなく、隠れた空洞も存在しないため、最大限の信頼性を確保。 | 気孔や収縮、その他の鋳造欠陥が発生しやすく、それらが弱点となることがある。 |

| パフォーマンス | 故障が許されない高負荷で安全性が極めて重要な用途に最適です。 | 応力負荷が低く、それほど重要でない部品に適しています。 |

| 費用 | 初期の金型コストは高くなりますが、材料の無駄や切削加工が少なくて済むため、大量生産では費用対効果が高くなります。 | 金型コストが低いため、小規模な生産における複雑な形状の製造に適しています。 |

カスタムアルミニウム鍛造プロセスの理解

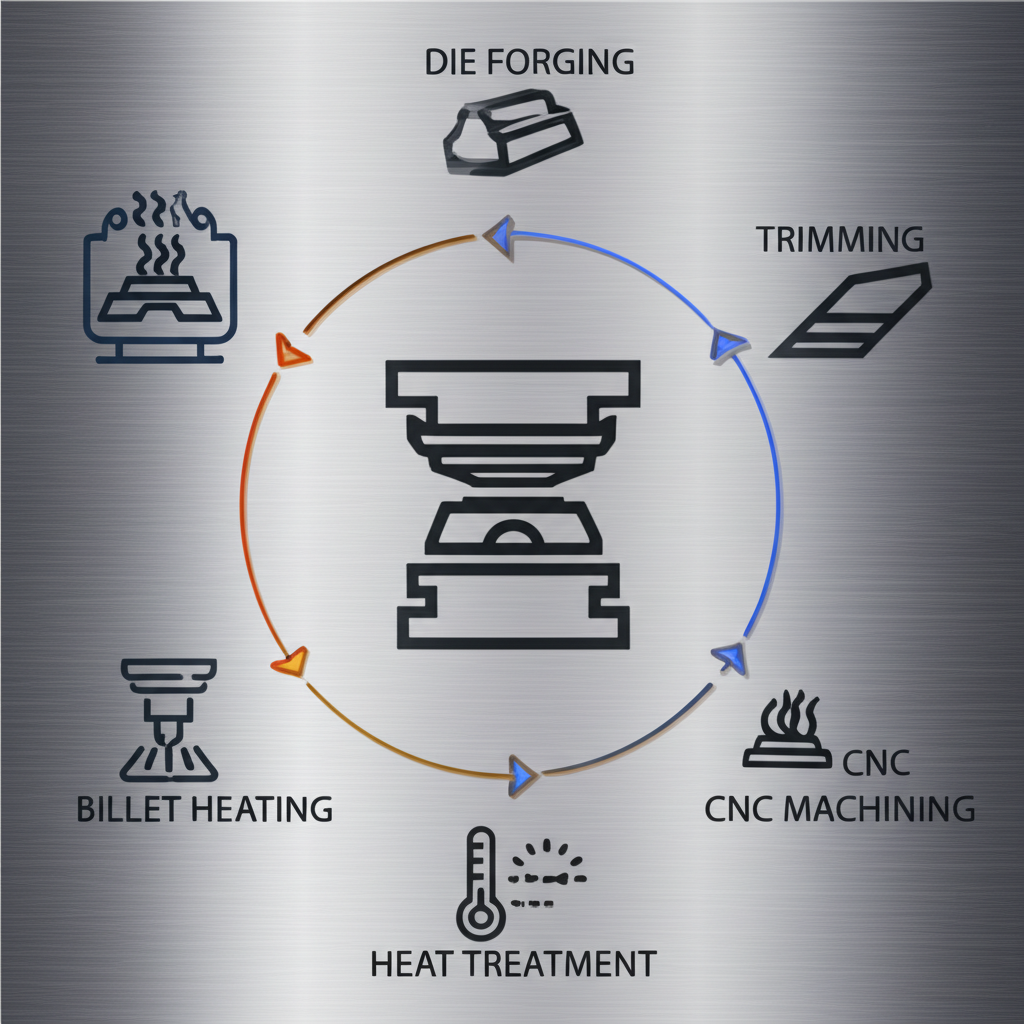

カスタム鍛造アルミニウム部品の作成は、単純なアルミニウムインゴットを高性能部品に変換する高度なエンジニアリングプロセスです。アルミニウムは鋼よりも延性が高いものの、欠陥を発生させることなく所望の機械的特性を得るためには、正確な温度管理が必要です。複雑な自動車部品を製造する最も一般的な方法は、閉密鋳造(クローズドダイ鍛造)とも呼ばれるインプレッションダイ鍛造です。この技術では、2つの特別に作られた金型を使用して被加工材を完全に囲み込み、加熱された金属を金型の正確な形状に適合させます。構想から完成品までの一般的な工程には、いくつかの主要な段階があります。

このプロセスは細心の注意を払って行われ、各部品が強度、重量、寸法精度に関して厳格な仕様を満たすことを保証します。各工程は前の工程に基づいて積み重ねられ、鋳造または切削加工された同等品と比較して構造的に優れた部品が生まれます。

- 設計およびエンジニアリング: この工程は、完成品の詳細な3Dモデルと技術図面から始まります。エンジニアは設計の鍛造可能性を分析し、金型内で材料が適切に流動できるよう幾何学的形状を確認します。この段階は、強度の最適化と材料の無駄の最小化において極めて重要です。

- 金型の作成: 最終設計に基づき、高強度工具鋼から特殊な金型が機械加工されます。これらの金型は、目的の部品を反転させた形状(陰型)になっています。完成した鍛造品の寸法精度を確保するためには、金型の精密さが不可欠です。

- ビレット加熱: 所定のアルミニウム合金の固塊(ビレット)を必要なサイズに切断し、炉内で正確な温度まで加熱します。この温度によりアルミニウムは延性を帯びますが、溶融点以下に厳密に制御されることで、構造的完全性が維持されます。

- 鍛造工程: 加熱されたビレットが下型に置かれます。次に、強力な鍛造プレスまたはハンマーが上型をビレットに非常に高い圧力で押し下げ、金属を圧縮して金型のキャビティに完全に充填させます。この工程により、アルミニウムの結晶粒構造が微細化されます。

- 鍛造後の処理: 鍛造後、部品はいくつかの仕上げ工程を経ます。これには、余剰材料(バリ)のトリミング、所望の硬度および強度を得るための熱処理(T6焼きならし処理など)、最終的な寸法精度を得るためのショットブラスト処理やCNC機械加工などの表面仕上げが含まれます。

カスタム鍛造メーカーを選ぶ際の重要な要因

適切な製造パートナーを選ぶことは、鍛造プロセス自体と同様に重要です。サプライヤーの能力は、最終的な部品の品質、性能、信頼性に直接影響します。カスタムアルミニウム鍛造部品の潜在的メーカーを評価する際には、価格以上の点に注目し、技術的専門知識、品質管理体制、および全体的な生産能力を検討することが不可欠です。優れたパートナーは協力者として機能し、部品の性能と生産性の両方を最適化するための設計フィードバックや材料提案を提供します。

たとえば、堅牢で信頼性の高い自動車部品については、次のようなメーカーが シャオイ金属技術 その品質に注目すべき点を示しています。彼らは自動車業界向けの高品質でIATF 16949認証取得済みのホットフォージングに特化しており、これは重要な品質基準です。初期設計支援や自社内での金型製造から、鍛造後の各種処理工程まで包括的なサービスを提供する企業を探しましょう。素材に関する専門知識も不可欠です。一流のサプライヤーは2000番台、6000番台、7000番台などのさまざまなアルミニウム合金について深い知見を持っており、特定の用途における応力、温度、耐食性の要件に最適な合金を的確に提案できる必要があります。

最後に、品質管理と物流の能力についても検討してください。製造業者は各工程で厳格な検査プロセスを備えていなければなりません。自動車業界におけるIATF 16949や航空宇宙業界におけるAS9100などの認証は、最高水準の品質に対する取り組みを示しています。戦略的な立地と効率的な物流体制は、生産スケジュールを順調に進めるために不可欠な timely delivery を確実にするうえでも重要です。最終的な決定を行う前に、以下のチェックリストを使用して評価を進めましょう。

- エンジニアリングおよび設計サポート: 部品を鍛造工程に最適化するための量産性設計(DFM)分析を提供していますか?

- 材料に関する専門知識: ご使用のアプリケーションに必要な特定のアルミニウム合金(例:6061、7075、2014)の調達および加工が可能ですか?

- 品質認証: 自動車業界向けのIATF 16949など、関連業界の認証を取得していますか?

- 社内能力: 金型製作、熱処理、精密機械加工を含む全工程を社内で一貫して管理していますか?

- 生産能力: 彼らは小ロットのプロトタイプから大規模な量産まで、あなたの要件となる生産量に対応できるでしょうか?

- 実績と経験: 彼らはあなたの業界向けに同様の部品を製造した実績がありますか?

鍛造自動車部品における一般的な用途と革新

強度、軽量性、信頼性を兼ね備えたこの独特な特徴により、鍛造アルミニウムは重要な自動車部品の幅広い用途において選ばれる材料となっています。カスタム鍛造ホイールが最もよく知られた用途であるかもしれませんが、この技術はシャシーからパワートレインに至るまで、現代の車両を構成するほぼすべてのシステムに不可欠です。こうした先進部品を使用することは、自動車メーカーが性能を向上させ、安全性を高め、ますます厳格化される効率基準を満たすための重要な戦略となっています。

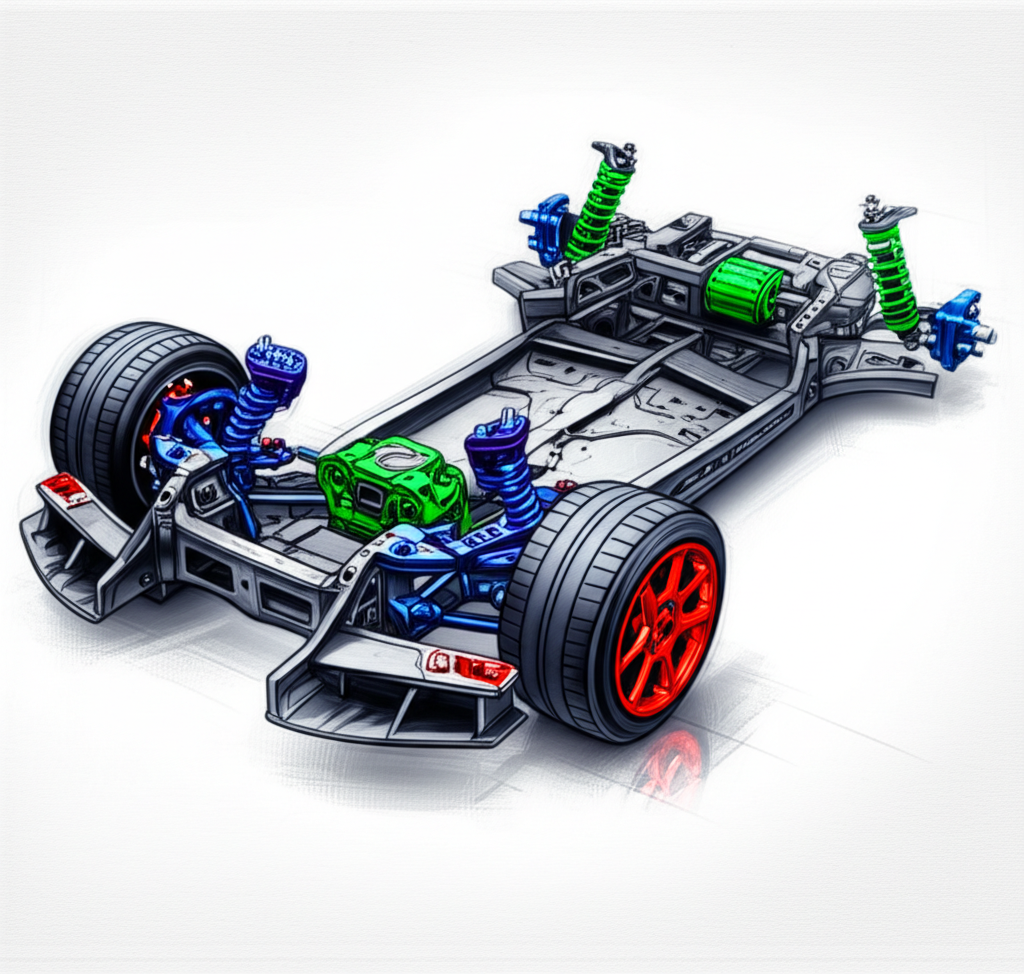

サスペンションおよびシャシーシステムでは、コントロールアーム、ステアリングナックル、ボールジョイントハウジング、タイロッドエンドなどの部品に鍛造アルミニウムが使用されます。これらの部品は常に応力や衝撃を受けますが、鍛造による優れた疲労強度により、長期的な耐久性と安全な作動が保証されています。パワートレインでは、鍛造アルミニウム製のピストン、コンロッド、クランクシャフトが高性能エンジンにとって不可欠であり、極端な温度や機械的負荷に耐えながら往復運動質量を最小限に抑えることで、高回転域での運転やエンジンレスポンスの向上を実現しています。

革新は従来の車両に限定されるものではありません。新エネルギー自動車(NEV)や電気自動車(EV)の台頭により、鍛造アルミニウムの応用範囲はさらに広がっています。EVでは、バッテリーの航続距離を最大化し、バッテリーパックの重量を相殺するために軽量化がより一層重要になります。鍛造アルミニウムは、モーター外装、バッテリー収納部品、およびさまざまな構造部品に使用されています。可動部品が少なくシンプルなEVの設計において、高性能で信頼性の高い鍛造部品は、車両の長期的な健全性を確保するための、より魅力的で費用対効果の高いソリューションとなっています。

よく 聞かれる 質問

1. 鍛造アルミニウムの方が優れているのですか?

はい、性能が重要な多くの用途において、鍛造アルミニウムは鋳造アルミニウムよりも著しく優れています。鍛造プロセスでは金属の結晶粒構造が洗練され、気孔が排除され、強度、延性、および衝撃や疲労に対する耐性が向上します。その結果、対応する鋳造部品よりも強度が高く、より信頼性の高い部品が得られます。

2. ステンレスと同様にアルミニウムも鍛造できますか?

両方の金属は鍛造可能ですが、プロセスは異なります。アルミニウムの鍛造温度は鋼より低く、有効に成形できる温度範囲も狭くなっています。割れなどの欠陥を避けるため、非常に慎重な温度管理が必要です。しかし、アルミニウムは鋼よりも延性が高いため、より少ない圧力で複雑な形状に成形することが可能です。

3. 鍛造にはどのような種類があり、その4つのタイプは何ですか?

鍛造工程の主な4種類は、オープンダイ鍛造、インプレッションダイ(またはクローズドダイ)鍛造、冷間鍛造、およびシームレスロールドリング鍛造です。インプレッションダイ鍛造は、高精度で複雑なカスタム自動車部品を製造する最も一般的な方法です。冷間鍛造は常温またはそれに近い温度で行われ、柔らかい金属に対して用いられ、優れた表面仕上げと寸法精度を持つ部品を作成するために使用されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——